Pernahkah Anda bertanya-tanya apa yang membuat mesin konstruksi begitu tahan lama? Rahasianya terletak pada baja 35MnB yang luar biasa. Artikel ini mengungkap bagaimana elemen-elemen seperti Karbon, Silikon, Mangan, Boron, dan Kromium mengubah baja ini menjadi pembangkit tenaga listrik yang kuat dan tangguh. Selami untuk mengungkap ilmu pengetahuan di balik kinerjanya yang luar biasa dalam lingkungan yang menuntut.

Baja 35MnB, baja mangan karbon menengah paduan boron, digunakan secara luas dalam fabrikasi komponen sasis perayap untuk mesin konstruksi. Popularitas material ini berasal dari kemampuan pengerasan yang luar biasa dan respons yang unggul terhadap proses perlakuan panas, sehingga menghasilkan komponen dengan ketahanan aus dan sifat mekanis yang ditingkatkan.

Aplikasi utama baja 35MnB dalam sistem perayap meliputi:

Penggunaan baja 35MnB dalam aplikasi ini memastikan masa pakai yang lebih lama, kinerja yang lebih baik dalam kondisi tekanan tinggi, dan mengurangi kebutuhan perawatan untuk mesin konstruksi yang beroperasi di lingkungan yang berat.

Mengingat kondisi pengoperasian yang keras dari aplikasinya, penggunaan baja 35MnB mengharuskannya berada dalam kondisi quenched dan temper.

Kemampuan mengeras dan pengerasan adalah indikator penting untuk dipadamkan dan ditempa baja, dan nilainya biasanya dipertahankan dengan mengontrol secara ketat elemen-elemen kunci seperti Karbon (C), Silikon (Si), Mangan (Mn), Boron (B), dan Kromium (Cr), yang memiliki dampak signifikan terhadap kemampuan pengerasan.

The kandungan karbon dalam baja 35MnB menentukan kekerasan yang dapat dicapai setelah pendinginan. Kandungan karbon yang lebih tinggi menghasilkan kekerasan pendinginan yang lebih tinggi, tetapi juga meningkatkan risiko retak dan mengurangi plastisitas dan ketangguhan benturan baja.

Untuk komponen penting seperti sasis crawler, untuk meminimalkan efek fluktuasi kandungan karbon pada kekerasan permukaan dan kedalaman lapisan quenching, maka perlu menetapkan persyaratan untuk memilih kandungan karbon. Umumnya, batas atas dan bawah kandungan karbon dikontrol dalam kisaran 0,05%.

Selain meningkatkan kekuatan dan pengerasan, silikon dalam baja 35MnB juga membantu menghilangkan gas dari baja dan menstabilkannya selama pembuatan baja.

Namun, seiring dengan meningkatnya kandungan silikon, plastisitas dan ketangguhan baja menurun, dan menjadi rentan untuk membentuk struktur berpita.

Mangan (Mn), yang merupakan elemen paduan utama baja 35MnB, meningkatkan kemampuan pengerasan baja dan menurunkan laju pendinginan kritis. Mn membentuk larutan padat dengan ferit selama pemanasan, meningkatkan kekuatan baja. Mn biasanya digunakan apabila kedalaman lapisan yang dikeraskan lebih besar dari 4mm. Hal ini karena mengurangi laju pendinginan kritis, sehingga menghasilkan kekerasan pendinginan yang lebih seragam bahkan ketika kondisi pendinginan tidak stabil.

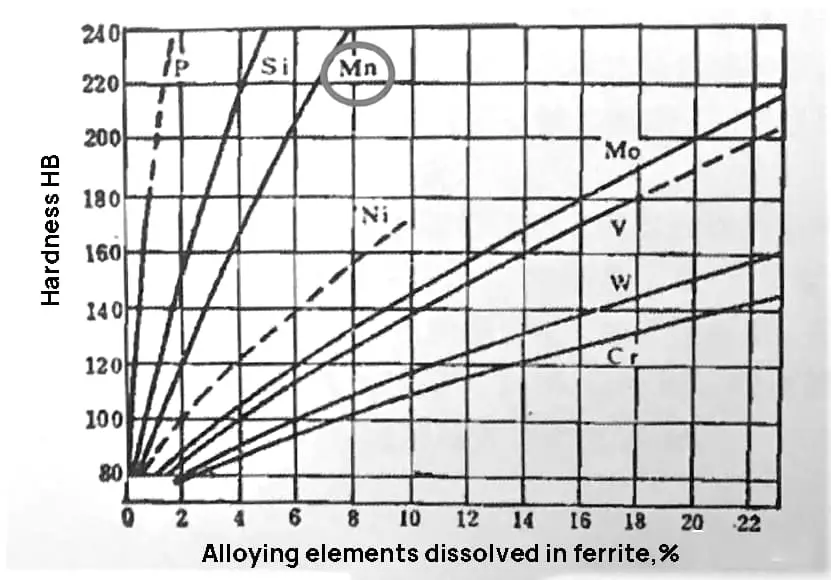

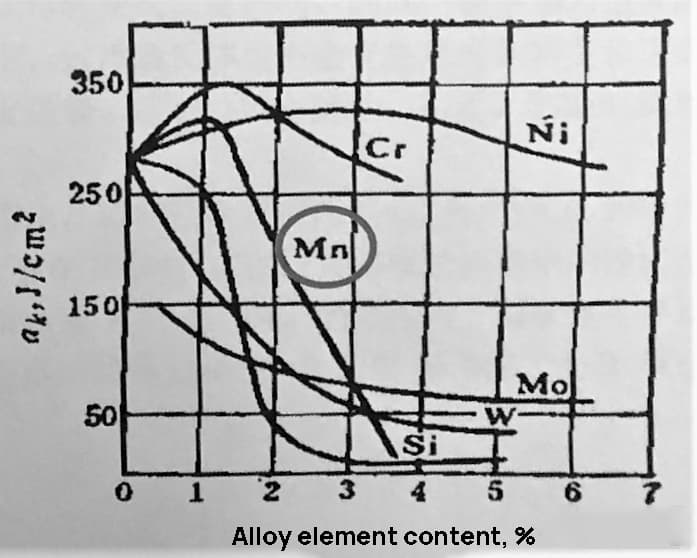

Seperti yang ditunjukkan pada Gbr. 1 dan 2, jika kandungan Mn dalam baja adalah 1.10%, maka akan sangat meningkatkan kekuatan baja dengan hanya sedikit penurunan plastisitas dan sedikit peningkatan ketangguhan. Namun, jika kandungan Mn melebihi jumlah ini, kemampuan pengerasan dan kekuatan akan terus meningkat, tetapi ketangguhannya akan turun secara signifikan.

Gbr. 1 Pengaruh elemen paduan pada penguatan larutan padat

Gbr. 2 Pengaruh elemen paduan terhadap energi tumbukan ferit

Pada baja berkekuatan tinggi yang dipadamkan dan ditempa, penambahan elemen paduan B dapat meningkatkan kemampuan pengerasan. Hal ini dicapai dengan melarutkan sejumlah kecil B dalam suhu tinggi austenit. Selama pendinginan, B akan memisahkan diri pada austenit batas butir, menghambat nukleasi ferit dan dengan demikian meningkatkan kemampuan pengerasan, terutama pada kecepatan pendinginan yang rendah.

Namun, B dalam baja adalah elemen aktif yang mudah bereaksi dengan N untuk membentuk BN yang stabil, yang tidak larut pada suhu pendinginan. Hal ini mengurangi jumlah B yang efektif dalam larutan padat austenit dan mengurangi efek peningkatan kekerasannya.

Untuk meningkatkan kemampuan pengerasan, perlu ditambahkan elemen pembentuk nitrida, mengontrol elemen N, dan mempertahankan jumlah larutan padat B dalam austenit. Selain itu, apabila kandungan B melebihi 30 ppm, plastisitas dan ketangguhan material akan menurun secara signifikan.

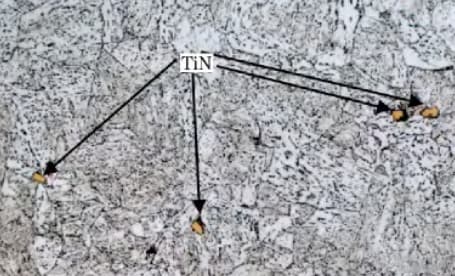

Unsur-unsur seperti V, Ti, Al, dan B merupakan unsur pembentuk nitrida yang kuat dalam baja dan membentuk nitrida VN, AlN, BN, dan TiN. Ketika ditambahkan ke baja yang mengandung B, N dalam baja akan mengendap sebagai TiN atau Ti (C, N). Pengendapan ini dimulai pada suhu yang lebih tinggi dari 1400 ℃, jauh lebih tinggi dari suhu awal pengendapan BN. Saat suhu menurun, proporsi N padat dalam TiN meningkat, mengikat N dalam baja dan mencegah pembentukan BN, sehingga meningkatkan kandungan B efektif dalam austenit dan meningkatkan pengerasan.

Untuk memaksimalkan kandungan B efektif, penting untuk mengontrol rasio TiN dalam baja, dengan nilai ideal 3,42. Jika rasionya kurang dari 3,42, kandungan N sisa akan meningkat dan pengendapan BN akan terjadi, mengurangi kandungan B efektif, pengerasan, dan meningkatkan kerapuhan. Untuk menghindari efek ini, penting untuk mengontrol secara ketat kandungan N sisa dalam baja.

Cr adalah elemen yang sangat meningkatkan kemampuan pengerasan baja.

Penambahan Cr pada baja kromium karbon sedang meningkatkan periode inkubasi transformasi fasa, menyebabkan kurva transformasi isotermal bergeser ke kanan. Hal ini juga menyebabkan transformasi perlit terjadi pada suhu yang lebih tinggi dan transformasi bainit terjadi pada suhu yang lebih rendah.

Hasilnya, ketika jumlah kromium yang tepat ditambahkan ke baja, bahkan dengan pendinginan yang lambat selama proses pendinginanaustenit yang kurang dingin tidak akan berubah menjadi perlit atau bainit sebelum mencapai suhu transformasi martensit, yang secara signifikan meningkatkan kemampuan pengerasan baja.

Namun, Cr juga secara signifikan memperburuk kerapuhan temper pada baja nikel dan mangan. Oleh karena itu, kandungan Cr dalam baja 35MnB diatur dengan cermat.

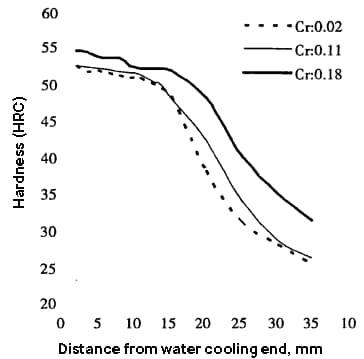

Studi tentang pengaruh jejak Cr terhadap kemampuan pengerasan baja crawler link 35MnB menunjukkan bahwa bahkan perubahan kecil pada kandungan Cr (Cr ≤ 0.20%) dapat berdampak signifikan terhadap kemampuan pengerasan, terutama bila kandungan Cr melebihi 0.10%. Hal ini secara signifikan meningkatkan kekerasan baja, terutama pada titik-titik yang jauh dari ujung berpendingin air.

Gambar di bawah ini menunjukkan bahwa kekerasan pendinginan dapat meningkat rata-rata 2 hingga 3 HRC dalam kisaran 1,5 hingga 20,0 m dari ujung berpendingin air. Apabila jarak dari ujung berpendingin air lebih dari 20,0 m, kekerasan meningkat lebih jauh lagi, sekitar 6 HRC.

Selain itu, diameter batang bulat yang dapat dipadamkan dari baja 35Mnb yang mengandung Cr0.18% sekitar 20mm lebih besar daripada baja yang mengandung Cr0.02%.

Gbr. 3 Pengaruh kandungan Cr terhadap Kemampuan Pengerasan

Karena Cr memiliki kemampuan untuk membentuk karbida, maka diperlukan peningkatan suhu pemanasan dan waktu pemanasan yang lebih lama, yang tidak ideal untuk pengerasan induksi.

Selama proses pembuatan baja, titik leleh timah yang tinggi menyebabkan timah mengendap dalam fase cair sebelum pengecoran dan pemadatan. Hal ini mengakibatkan terbentuknya partikel timah dalam cairan, yang biasanya berukuran 2-10 μm.

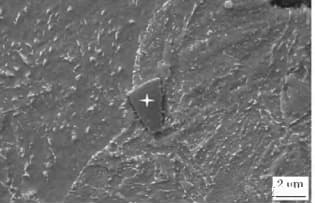

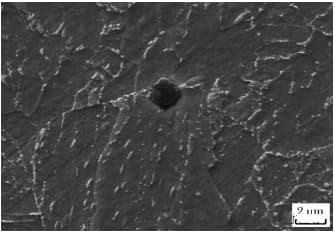

Partikel-partikel ini memiliki bentuk persegi, belah ketupat, atau segitiga (berbeda dengan BN, seperti yang ditunjukkan pada Gbr. 6), dan menunjukkan kekerasan yang sangat tinggi (lebih besar dari 1000V).

Seperti yang ditunjukkan pada Gbr. 4 dan Gbr. 5, partikel-partikel ini tidak dapat diubah melalui metode pemrosesan apa pun dan tidak dapat dilarutkan melalui larutan padat bersuhu tinggi. Selain itu, partikel-partikel ini menyebabkan dispersi energi tumbukan yang besar.

Gbr. 4 pengamatan di bawah mikroskop cahaya timah

Gbr. 5 pengamatan timah di bawah mikroskop elektron

Gbr. 6 pengamatan BN di bawah mikroskop elektron

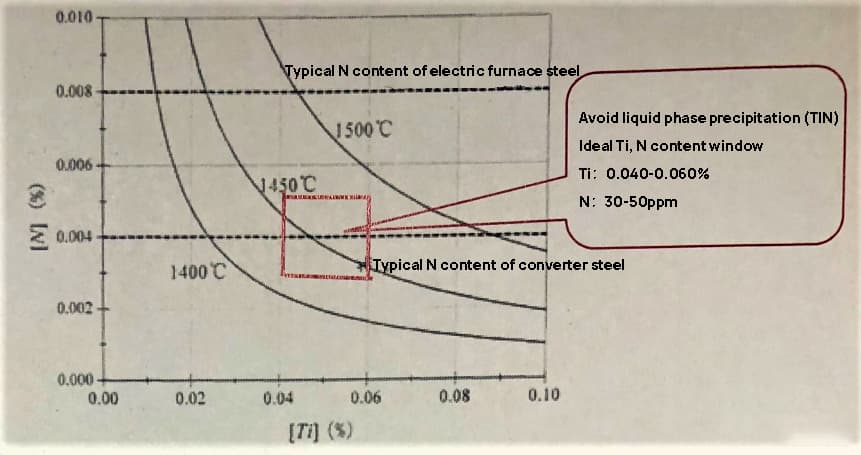

Gbr. 7 adalah kurva produk kelarutan dalam besi cair pada suhu 1400 ℃, 1450 ℃ dan 1500 ℃;

Seperti yang ditunjukkan pada gambar, ketika suhu baja cair pada awal pemadatan adalah 1500 ℃, keberadaan 80ppm N dan lebih dari 0.043% Ti dalam baja akan menghasilkan pengendapan cairan dan timah. Demikian pula, ketika kandungan N dalam baja adalah 40ppm dan kandungan Ti melebihi 0.086%, akan terjadi presipitasi cairan dan timah.

Ketika suhu pemadatan akhir dari baja cair dendrit adalah 1400 ℃, keberadaan 80ppm N dan lebih dari 0.012% Ti akan menghasilkan presipitasi cairan dan timah. Selain itu, jika kandungan N dalam baja adalah 40ppm dan kandungan Ti melebihi 0.024%, akan terjadi presipitasi cairan dan timah.

Gbr. 7 kurva produk kelarutan timah

Untuk mencegah terjadinya timah cair, sangat penting untuk menyesuaikan kandungan Ti dan N dalam baja secara tepat. Hal ini akan menekan pengendapan timah cair selama pemadatan dan meningkatkan kecepatan pendinginan selama pengecoran untuk mengurangi pengendapan pada baja cair yang dipadatkan terakhir. Dengan mempercepat kecepatan pendinginan, tidak akan ada cukup waktu untuk pengendapan terjadi secara dinamis.

Perhitungan produk kelarutan timah dalam besi cair menunjukkan bahwa suhu pemadatan akhir selama peleburan dan penuangan adalah sekitar 1495°C, dengan produk kelarutan keseimbangan timah sebesar 0,00302.

Jika kandungan N dikontrol pada 80 ppm, jumlah maksimum timah yang dapat dilarutkan dalam besi cair pada suhu pemadatan akhir adalah 0,0413%. Untuk menghindari pengendapan timah dalam bentuk cairan, komposisi kimia harus memiliki kandungan Ti ≤ 0,0413%.

Jika kandungan nitrogen dikontrol pada 60 ppm, maka kandungan T maksimum yang dapat dilarutkan dalam besi cair pada temperatur pemadatan akhir adalah 0,05%. Untuk menghindari produksi timah cair, kandungan Ti desain dari komposisi kimia baja harus ≤ 0,05%.

Untuk meningkatkan kandungan B efektif pada baja 35MnB, kandungan N dalam baja harus dikurangi hingga di bawah 60 ppm.

Jika pengendapan fase cair dari timah melebihi 6 μm, hal ini dapat sangat mengurangi umur kelelahan dan ketangguhan benturan material. Jika melebihi 6 μm, itu harus dinilai sebagai Al2O3 inklusi yang rapuh.

Inklusi seperti timah, Al2O3, MgO - Al2O3dan Cao - Al2O3yang keras dan rapuh, tidak memiliki plastisitas di bawah suhu deformasi. Inklusi ini mudah lepas dari struktur tubuh selama deformasi, sehingga merusak kontinuitasnya. Pada kasus yang parah, retakan atau rongga dapat muncul di tepi inklusi yang tidak berbentuk.

Dalam layanan, tegangan bolak-balik dapat dengan mudah menyebabkan konsentrasi tegangan, yang menjadi sumber kelelahan logam.

Bagus. komposisi bahan kontrol sangat penting untuk menjamin kinerja material. Komposisi yang direkomendasikan (dalam persentase berat) untuk bahan 35MnB selama peleburan adalah sebagai berikut:

| Kelas | 35MnB |

| C | 0.32-0.36 |

| Si | 0.15-0.35 |

| Mn | 1.1-1.4 |

| P | ≤0.025 |

| S | 0.025 |

| Cr | 0.15-0.25 |

| Ni | 0.2 |

| Cu | 0.25 |

| B | 0.0005-0.003 |

| Al | 0.015-0.045 |

| Ti | ≤0.05 |

| Mo | ≤0.05 |

| 【H】 | ≤2ppm |

| 【O】 | ≤18ppm |

| 【N】 | ≤60ppm |