Pernahkah Anda bertanya-tanya bagaimana tukang las mencapai sambungan yang sempurna dalam posisi yang menantang? Pengelasan 6GR adalah teknik khusus untuk mengelas pipa dengan cincin penghalang pada sudut 45°, yang sangat penting untuk memastikan integritas struktural di berbagai industri. Artikel ini mengupas kerumitan dan langkah-langkah yang tepat dalam pengelasan 6GR, mulai dari perakitan pipa hingga mengatasi kesulitan teknis dalam pengelasan backing. Selami untuk mengetahui bagaimana menguasai teknik ini dapat meningkatkan kualitas dan keandalan proyek pengelasan Anda.

Teknik pengelasan 6GR untuk jaringan pipa adalah posisi pengelasan khusus dan menantang yang mensimulasikan kondisi dunia nyata yang sering ditemui dalam operasi lapangan. Metode ini melibatkan pemosisian pipa pada sudut kemiringan 45°, dengan cincin penghalang yang digabungkan untuk meniru skenario pengelasan ruang terbatas.

Sumbu longitudinal pipa diatur pada sudut 45° relatif terhadap bidang horizontal, dan orientasi ini tetap selama proses pengelasan. Posisi miring ini menguji kemampuan tukang las untuk mempertahankan kualitas yang konsisten di berbagai posisi pengelasan (datar, vertikal, dan di atas kepala) dalam satu sambungan.

Fitur utama dari pengaturan 6GR adalah cincin penghalang, yang diposisikan di tepi luar pipa berdinding tebal. Diameter luar cincin biasanya melebihi diameter pipa sekitar 300mm, menciptakan situasi akses terbatas yang menantang ketangkasan dan kesadaran spasial tukang las.

Sambungan pengelasan ditempatkan secara tepat, dengan jarak antara sambungan kedua pipa dan permukaan ujung pipa berdinding tebal tidak melebihi 13mm. Toleransi yang ketat ini menekankan pentingnya pemasangan yang akurat dan eksekusi root pass.

Nomenklatur "6GR" berasal dari kode posisi pengelasan standar industri:

Konfigurasi pengelasan ini sangat relevan bagi tukang las pipa yang ingin menunjukkan kemahiran dalam kondisi lapangan yang kompleks, yang sering kali diperlukan untuk aplikasi berintegritas tinggi di industri minyak dan gas, petrokimia, dan pembangkit listrik.

Bacaan terkait: Apa Arti 1G, 2G, 3G, 4G, 5G, dan 6G dalam Pengelasan?

Perakitan dan pemosisian pipa yang dilas sangat penting untuk memastikan kualitas pengelasan 6GR dan bentuk yang tepat dari sisi belakang sambungan pipa.

Jika jenis alur, celah perakitan, dan ukuran ujung tumpul tidak sesuai, maka dapat dengan mudah menyebabkan cacat, seperti runtuh, tumpang tindih, dan penetrasi yang tidak sempurna.

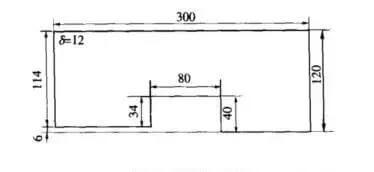

Bentuk pipa yang akan dilas digambarkan pada Gambar 1.

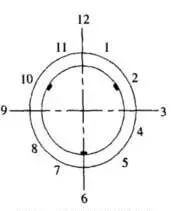

Untuk memastikan keselarasan pipa yang tepat, sambungan pantat pipa harus dilakukan pada pelurus pipa khusus, dan posisinya harus diamankan dengan pelat rusuk (dipasang pada 2 titik, 10 titik, dan 6 titik).

Pelat rusuk terbuat dari 20 baja, dan bentuknya digambarkan pada Gambar 2.

Lokasi penempatan pelat rusuk ditunjukkan pada Gambar 3.

Pipa 6GR menggunakan cincin penghalang yang khas, dengan perbedaan ketebalan 6mm antara dinding bagian dalam kedua pipa penghubung. Fitur desain ini menghadirkan tantangan pengelasan yang unik.

Menurut spesifikasi teknis, sisi belakang sambungan pipa harus rata dengan dinding bagian dalam pipa berdinding tebal. Namun, untuk memastikan integritas dan kinerja struktural yang optimal, sisi belakang harus dibentuk sebagai las fillet penetrasi penuh.

Mencapai pengelasan backing yang tepat dalam konfigurasi ini dapat menjadi sangat menantang karena adanya cincin penghalang dan variasi ketebalan. Faktor-faktor ini dapat menghalangi akses ke akar las dan mempersulit distribusi panas selama proses pengelasan.

Setelah melakukan penelitian, pengujian, dan aplikasi praktis yang ekstensif, kami telah mengembangkan metode yang efektif yang berhasil memenuhi persyaratan teknis dan kebutuhan untuk pengelasan fillet penetrasi penuh. Pendekatan kami menggabungkan persiapan pra-pengelasan yang tepat, teknik pengelasan khusus, dan langkah-langkah kontrol kualitas yang ketat:

Metode ini tidak hanya memenuhi persyaratan dinding bagian dalam yang rata, tetapi juga memastikan pengelasan fillet penetrasi penuh berkualitas tinggi yang meningkatkan integritas struktural keseluruhan rakitan pipa 6GR.

Tantangan utama dalam pengelasan backing untuk pipa adalah posisi pengelasan yang miring, yang menyebabkan pemanasan yang tidak merata dan efek gravitasi pada tetesan cairan. Untuk mengatasi masalah ini, sangat penting untuk mengoptimalkan pengaturan mesin las sebelum memulai. Atur arus awal busur ke posisi 5 dan arus gaya busur ke posisi 7. Penyetelan ini memfasilitasi inisiasi busur yang lebih mudah, meningkatkan kekakuan busur, dan memanfaatkan gaya busur untuk secara efektif mentransfer logam cair ke akar pipa berdinding tebal, memastikan pembentukan dua sisi yang tepat dalam pengelasan satu sisi.

Memulai busur kira-kira 5mm melewati posisi jam 6. Setelah penyalaan, lakukan sedikit gerakan naik-turun pada batang las di dalam alur. Setelah akar meleleh dan membentuk lubang kunci, dengan cepat memanipulasi ketinggian busur. Pertahankan batang las pada sudut miring ke arah sisi pipa berdinding tebal. Manfaatkan gerakan elektroda yang kecil, miring, dan berosilasi, untuk memastikan gerakannya cepat, seragam, dan stabil.

Tukang las harus menggunakan pendekatan multisensorik, dengan fokus pada isyarat visual, umpan balik pendengaran, dan kontrol sentuhan:

Atur waktu setiap tindak lanjut busur berdasarkan kondisi pemadatan kolam cair. Kecepatan yang berlebihan dapat menyebabkan aliran logam cair dan manik-manik, sedangkan kecepatan yang tidak memadai dapat menyebabkan kompresi ke dalam dan depresi las belakang. Umumnya, kendalikan pengumpanan logam cair hingga 1-1,5 detik per siklus.

Untuk pemadaman busur, buat lubang kunci di atas kolam lelehan, lalu tarik logam cair secara bertahap 10-15mm. Hentikan busur pada sisi alur untuk memperlambat pembekuan dan mencegah rongga penyusutan dingin. Bentuk sambungan miring untuk memudahkan pemakanan berikutnya. Hindari mengakhiri busur pada pusat kolam las atau langsung pada permukaan kolam, karena hal ini dapat menghasilkan rongga penyusutan dingin yang sulit diperbaiki.

Saat memulai kembali, mulailah busur pada kemiringan 10-15mm di bawah kolam las yang masih panas dan lanjutkan ke kawah sebelumnya. Saat suhu kawah meningkat, arahkan elektroda di sepanjang lubang kunci yang telah disiapkan ke akar alur. Setelah mendengar bunyi "plop", jeda sebentar, gerakkan batang las ke arah lateral, lalu lanjutkan pengelasan normal. Faktor-faktor kunci meliputi pemosisian elektroda yang tepat, penggantian yang cepat, pengamatan lubang kunci yang akurat, dan mempertahankan gerakan yang stabil. Prioritaskan sambungan panas di antara lintasan untuk memastikan tampilan manik las yang halus dan estetis.

Setelah menyelesaikan pengelasan backing, gunakan gerinda sudut untuk menghaluskan sambungan yang tidak rata, memastikan permukaan yang seragam untuk pengelasan berikutnya. Sesuaikan kekuatan busur (juga dikenal sebagai penggalian atau kontrol busur) ke pengaturan 5 pada mesin las Anda. Kekuatan busur yang dioptimalkan ini membantu menghilangkan terak secara efektif pada kedua sisi las, sehingga secara signifikan mengurangi risiko inklusi terak pada las akhir.

Gunakan teknik penenunan yang terkendali, gerakkan elektroda dalam pola zig-zag yang disengaja. Berhenti sejenak di setiap sisi alur untuk memastikan perpaduan dan penetrasi yang tepat. Pertahankan kecepatan gerak dan sudut elektroda yang konsisten untuk menjaga agar kolam cair tetap horizontal selama proses pengelasan. Teknik ini mendorong distribusi panas yang seragam dan mengurangi kemungkinan cacat seperti kurangnya fusi atau penetrasi yang tidak sempurna.

Untuk meningkatkan integritas pengelasan dan meminimalkan risiko retak, jaga jarak antara titik awal dan titik akhir lapisan yang berdekatan sebesar 10 hingga 15mm. Praktik ini membantu mendistribusikan tekanan secara lebih merata di seluruh lasan dan mengurangi konsentrasi titik lemah potensial.

Setelah menyelesaikan lapisan pengisi, pastikan bahwa permukaan las berada sekitar 1 hingga 2 mm di bawah permukaan logam dasar. Sedikit underfill ini menciptakan fondasi yang ideal untuk lapisan penutup akhir, memungkinkan terjadinya fusi yang tepat dan transisi yang mulus antara las dan material dasar.

Selama proses pengelasan filler, pertahankan kontrol yang ketat terhadap parameter pengelasan utama seperti arus listrik, voltase, dan kecepatan gerak untuk mencapai hasil yang optimal. Inspeksi visual secara teratur di antara lintasan dapat membantu mengidentifikasi dan mengatasi potensi masalah di awal urutan pengelasan.

Sebelum memulai proses pengelasan penutup, sesuaikan gaya busur (daya dorong) ke posisi 2. Pengurangan gaya busur ini meningkatkan fleksibilitas busur, mengurangi risiko cacat undercut dan menghasilkan manik las yang lebih halus dan lebih estetis.

Untuk posisi pengelasan di atas kepala, buatlah formasi segitiga dengan menggunakan separuh bagian pertama elektroda las. Transisi ke arah pengelasan horizontal, menggunakan teknik manipulasi elektroda berbentuk bulan sabit untuk mempertahankan kontrol dan penetrasi yang optimal.

Setelah mencapai tepi alur, berhenti sejenak sambil mempertahankan permukaan cairan yang rata. Waktu jeda singkat ini memungkinkan terjadinya fusi yang tepat dan membantu mencegah cacat tepi.

Untuk paruh kedua batang las, mulailah busur pada posisi miring di atas kepala. Secara bertahap tarik area las segitiga secara horizontal ke arah tepi alur bawah, pastikan tumpang tindih dengan manik las sebelumnya. Manfaatkan gerakan menenun melintang dengan elektroda untuk mencapai cakupan dan fusi yang seragam.

Saat Anda mendekati posisi penutupan, kurangi ukuran kolam las secara progresif untuk memfasilitasi pengikatan yang tepat. Isi area segitiga yang tersisa sepenuhnya sebelum mengakhiri busur untuk memastikan cakupan penuh dan meminimalkan risiko cacat kawah akhir.

Lapisan penutup harus menunjukkan profil yang rata pada titik inisiasi dan terminasi busur. Sebelum memadamkan busur, pastikan pengisian kawah secara penuh untuk mencegah terjadinya rongga penyusutan dan meningkatkan integritas las secara keseluruhan.

Selama proses berlangsung, pertahankan kecepatan gerak, sudut elektroda, dan panjang busur yang konsisten untuk mendapatkan tampilan dan sifat manik las yang seragam. Inspeksi visual secara teratur selama pengelasan sangat penting untuk mendeteksi dan mengatasi potensi masalah dengan segera.

Posisi pengelasan 6GR adalah posisi uji pengelasan khusus dan canggih yang digunakan untuk mengkualifikasikan tukang las untuk tugas pengelasan yang kompleks dan terbatas. Posisi ini merupakan perpanjangan dari posisi 6G, yang melibatkan pengelasan pipa pada sudut 45 derajat, yang mengharuskan welder melakukan pengelasan dalam berbagai orientasi, termasuk vertikal, horizontal, dan di atas kepala. "R" pada 6GR adalah singkatan dari "Restricted", yang menunjukkan tantangan tambahan yang mensimulasikan skenario pengelasan di dunia nyata di mana aksesnya terbatas.

Pada posisi pengelasan 6GR, penyiapan pengujian biasanya melibatkan dua pipa dengan ketebalan yang berbeda. Pipa yang lebih tebal, biasanya setebal 4-6mm, tidak dimiringkan, sedangkan pipa yang lebih tipis disiapkan dengan kemiringan tunggal. Konfigurasi ini menciptakan sambungan yang menantang yang menguji kemampuan tukang las untuk mencapai pengelasan yang baik dalam kondisi yang kurang ideal.

Cincin pembatas atau pelat baja ditempatkan di bawah lokasi pengelasan, meniru rintangan seperti kurung, dinding, atau rintangan struktural lainnya. Pengaturan ini membatasi gerakan tukang las, sehingga lebih sulit untuk mencapai sudut dan posisi yang tepat untuk pengelasan. Kehadiran cincin pembatas menekankan pentingnya presisi dan kontrol, karena welder harus menavigasi di sekitar rintangan ini untuk memastikan pengelasan berkualitas tinggi.

Posisi pengelasan 6GR sangat relevan dalam pengelasan struktur anjungan lepas pantai. Misalnya, dalam konstruksi jaket, balok, dan geladak, tukang las sering kali menemukan sambungan T-K-Y (tee, knee, dan yee) yang kompleks. Sambungan ini sangat penting untuk integritas struktural anjungan lepas pantai, yang harus tahan terhadap lingkungan laut yang keras dan beban berat.

Dengan memenuhi kualifikasi pada posisi 6GR, welder menunjukkan kemampuan mereka untuk melakukan pengelasan Complete Joint Penetration (CJP) dari satu sisi tanpa penyangga. Kemampuan ini sangat penting untuk memastikan bahwa sambungan yang dilas kuat dan andal, sangat penting untuk keselamatan dan umur panjang anjungan lepas pantai.

Tes 6GR dirancang untuk mengevaluasi keterampilan tukang las dalam melakukan pengelasan berkualitas tinggi dalam kondisi yang terbatas. Posisi ini sangat penting untuk industri yang membutuhkan pengelasan yang presisi dan andal, seperti konstruksi lepas pantai. Kemampuan untuk melakukan pengelasan CJP di lingkungan yang terbatas memastikan bahwa komponen struktural kuat dan mampu menahan tekanan yang signifikan.

Mempertahankan standar pengelasan yang tinggi dalam aplikasi kritis ini sangat penting, karena setiap kegagalan pada sambungan las dapat menyebabkan konsekuensi bencana. Oleh karena itu, posisi pengelasan 6GR berfungsi sebagai tolok ukur untuk menilai kemahiran dan keandalan juru las dalam skenario yang menuntut dan membatasi.

Posisi pengelasan 6GR adalah pengujian yang ketat dan komprehensif yang menantang para juru las untuk menunjukkan kemahiran mereka dalam melakukan pengelasan berkualitas tinggi dalam kondisi yang terbatas. Hal ini penting untuk industri yang membutuhkan pengelasan yang presisi dan andal, memastikan integritas dan kekuatan komponen infrastruktur yang penting.

Posisi pengelasan 6GR merupakan bagian integral untuk menjaga integritas struktural komponen penting, terutama di industri seperti konstruksi anjungan lepas pantai, pabrik kimia, dan fasilitas minyak dan gas. Sebagai contoh, pada anjungan pengeboran lepas pantai, sambungan struktural harus tahan terhadap kondisi lingkungan yang ekstrem, termasuk tekanan tinggi, air asin yang korosif, dan arus yang kuat. Pengelasan berkualitas tinggi pada posisi 6GR memastikan sambungan ini tetap kuat dan bebas cacat, sehingga mencegah kegagalan besar yang dapat membahayakan nyawa dan mengakibatkan kerugian ekonomi yang signifikan.

Posisi pengelasan 6GR berfungsi sebagai tolok ukur untuk mengevaluasi kemahiran tukang las karena kerumitannya. Posisi ini melibatkan pengelasan di sekitar rintangan dan dalam berbagai orientasi tanpa memutar pipa, yang menuntut ketangkasan, ketepatan, dan pengalaman tingkat tinggi. Tukang las yang memenuhi syarat dalam posisi 6GR menunjukkan keterampilan yang luar biasa dan sering dicari untuk proyek-proyek yang menantang dan berisiko tinggi. Misalnya, dalam industri tenaga nuklir, di mana keselamatan dan presisi adalah yang terpenting, welder bersertifikat 6GR lebih disukai untuk tugas-tugas pengelasan yang kritis.

Banyak industri yang mematuhi standar dan peraturan yang ketat untuk memastikan keamanan dan keandalan. Posisi pengelasan 6GR sering kali menjadi persyaratan untuk memenuhi standar-standar ini, terutama di sektor-sektor di mana kualitas pengelasan berdampak langsung pada keselamatan operasional. Sebagai contoh, American Petroleum Institute (API) dan American Society of Mechanical Engineers (ASME) memiliki standar pengelasan yang ketat yang mencakup posisi 6GR. Kepatuhan terhadap standar ini sangat penting untuk menghindari kegagalan yang merugikan dan memastikan perlindungan personel dan peralatan.

Tukang las yang mendapatkan sertifikasi 6GR mendapatkan keuntungan yang signifikan di pasar kerja. Kualifikasi ini sangat dihargai dan dapat membuka pintu menuju peluang kerja yang lebih baik, gaji yang lebih tinggi, dan peningkatan karier. Sebagai contoh, tukang las dengan sertifikasi 6GR mungkin memenuhi syarat untuk posisi di sektor dengan permintaan tinggi seperti pembuatan kapal atau kedirgantaraan, di mana keterampilan pengelasan tingkat lanjut sangat penting. Para pemberi kerja menyadari kesulitan dari tes 6GR dan memandang welder bersertifikat mampu menangani tugas-tugas pengelasan yang paling berat.

Kemampuan untuk melakukan pengelasan 6GR melengkapi tukang las dengan keserbagunaan untuk mengatasi berbagai tantangan pengelasan. Hal ini termasuk mengerjakan sambungan yang rumit di ruang terbatas dan dalam kondisi terbatas, yang umum terjadi di berbagai lingkungan industri. Misalnya, dalam konstruksi bejana tekan, tukang las sering kali menghadapi ruang sempit dan sudut canggung yang membutuhkan ketepatan dan kemampuan beradaptasi teknik pengelasan 6GR. Keserbagunaan ini sangat bermanfaat dalam industri yang membutuhkan tukang las yang mudah beradaptasi dan terampil untuk menangani skenario pengelasan yang beragam dan tidak terduga.

Dalam proyek industri berskala besar, kualitas pengelasan dapat secara signifikan memengaruhi keberhasilan dan efisiensi proyek secara keseluruhan. Tukang las yang memenuhi syarat dalam posisi 6GR berkontribusi pada keberhasilan proyek dengan memastikan bahwa semua pengelasan memenuhi standar kualitas dan keandalan tertinggi. Hal ini mengurangi kemungkinan pengerjaan ulang, penundaan, dan potensi bahaya keselamatan, yang pada akhirnya berkontribusi pada penyelesaian proyek yang tepat waktu dan hemat biaya. Misalnya, dalam konstruksi pipa, pengelasan 6GR berkualitas tinggi memastikan integritas pipa, mengurangi risiko kebocoran dan kontaminasi lingkungan.

Pengelas menghadapi beberapa tantangan saat melakukan pengelasan pada posisi 6GR, seperti akses yang terbatas ke sambungan las, posisi tubuh yang canggung, dan kebutuhan akan kualitas las yang konsisten. Untuk mengatasi tantangan ini, welder dapat menggunakan alat dan teknik khusus, seperti menggunakan pengelasan cermin untuk area yang sulit dilihat atau berlatih posisi tubuh tertentu untuk meningkatkan kenyamanan dan kontrol. Pelatihan dan praktik berkelanjutan sangat penting untuk menguasai teknik ini dan mencapai standar tinggi yang diperlukan untuk pengelasan 6GR.

Proses sertifikasi untuk posisi pengelasan 6GR melibatkan pengujian yang ketat untuk memastikan kemahiran juru las. Proses ini biasanya mencakup ujian tertulis yang mencakup teori pengelasan dan ujian praktik di mana tukang las harus menyelesaikan pengelasan pada posisi 6GR di bawah pengawasan. Pengelasan kemudian diperiksa untuk kualitas dan kepatuhan terhadap standar industri. Proses sertifikasi ini memastikan bahwa hanya welder yang sangat terampil yang memenuhi syarat untuk bekerja di posisi yang menuntut ini.

Dibandingkan dengan posisi pengelasan lainnya, posisi 6GR memiliki tantangan yang unik karena sifatnya yang terbatas dan membutuhkan presisi tinggi. Sebagai contoh, sementara posisi 1G melibatkan pengelasan pipa pada posisi horizontal, memungkinkan akses dan pergerakan yang lebih mudah, posisi 6GR memerlukan pengelasan pada posisi tetap dengan rintangan, sehingga secara signifikan lebih sulit. Analisis komparatif ini menyoroti pentingnya dan kesulitan yang unik dari posisi 6GR.

Pakar industri menekankan pentingnya posisi pengelasan 6GR. Menurut John Smith, seorang insinyur pengelasan senior, "Posisi 6GR adalah standar emas dalam sertifikasi pengelasan. Posisi ini menguji keterampilan, presisi, dan kemampuan tukang las untuk bekerja di bawah kondisi yang terbatas. Tukang las yang lulus sertifikasi ini adalah yang terbaik di bidangnya." Wawasan tersebut menggarisbawahi peran penting pengelasan 6GR dalam memastikan keselamatan dan kualitas di berbagai industri.

Dengan memahami pentingnya dan tantangan dari posisi pengelasan 6GR, tukang las dan pemangku kepentingan industri dapat lebih menghargai keterampilan yang dibutuhkan dan dampak dari pengelasan berkualitas tinggi pada integritas struktural dan keberhasilan proyek.

Posisi pengelasan 6GR adalah salah satu sertifikasi yang paling menantang bagi para welder, yang melibatkan pengelasan pipa pada sudut 45 derajat dengan cincin pembatas. Pengaturan ini mereplikasi kondisi terbatas yang biasa ditemui dalam aplikasi dunia nyata, seperti konstruksi anjungan lepas pantai dan pengelasan pipa.

Posisi 6GR mengharuskan tukang las untuk melakukan pengelasan di sekitar cincin pembatas, yang membatasi akses dan visibilitas. Hal ini mensimulasikan rintangan dan ruang terbatas yang biasanya ditemukan di lingkungan industri. Cincin pembatas sangat penting karena memaksa tukang las untuk menyesuaikan teknik mereka untuk mencapai pengelasan berkualitas tinggi meskipun kemampuan manuver terbatas.

Tukang las harus memiliki pemahaman yang menyeluruh tentang prinsip-prinsip pengelasan, termasuk:

Tukang las harus menunjukkan kemahiran dalam berbagai teknik pengelasan dan mampu menghasilkan pengelasan berkualitas tinggi dalam kondisi yang terbatas. Keterampilan utama meliputi:

Uji kualifikasi melibatkan beberapa komponen penting:

Berhasil lulus tes 6GR membuat tukang las memenuhi syarat untuk semua posisi, tetapi memiliki batasan tertentu. Menurut AWS D1.1, tukang las berkualifikasi 6GR tidak memenuhi syarat untuk mengelas sambungan butt produksi dari satu sisi tanpa penyangga atau dari kedua sisi tanpa backgouging. Hal ini disebabkan karena pengujian tidak mensimulasikan sambungan butt root terbuka di mana kedua ujungnya harus menyatu di bagian root.

Dengan memenuhi persyaratan kualifikasi ini, para welder menunjukkan kemampuan mereka untuk melakukan pengelasan yang kompleks dalam kondisi yang menantang, memastikan integritas struktural dan keandalan komponen infrastruktur yang penting.

Tes pengelasan 6GR adalah evaluasi ketat yang dirancang untuk mensimulasikan kondisi pengelasan di dunia nyata, terutama yang ditemui di ruang terbatas dan konfigurasi sambungan yang kompleks. Tes ini sangat penting bagi juru las yang memenuhi syarat untuk melakukan pengelasan Complete Joint Penetration (CJP) pada sambungan T-K-Y (tee, knee, dan yee) tanpa penyangga.

Dalam aplikasi industri, welder sering menghadapi skenario yang menantang di mana mereka harus mengelas di ruang terbatas, seperti di dalam bejana bertekanan atau sistem perpipaan. Posisi 6GR dirancang khusus untuk menguji kemampuan tukang las dalam menangani situasi yang rumit ini, memastikan mereka dapat menghasilkan pengelasan berkualitas tinggi bahkan dalam kondisi terbatas.

Pengujian 6GR melibatkan pengelasan pipa yang diatur pada sudut 45 derajat, yang disebut sebagai posisi "Arkansas Bellhole". Sudut ini mensimulasikan kondisi akses yang menantang yang ditemukan di lingkungan pengelasan lapangan. Pipa yang digunakan dalam pengujian dapat memiliki diameter yang bervariasi, dengan pilihan umum adalah 4 inci atau minimal diameter nominal 6 inci. Pilihan diameter pipa berdampak pada rentang kualifikasi:

Cincin atau pelat pembatas ditempatkan di bawah lokasi pengelasan, menciptakan celah yang mensimulasikan kondisi akses terbatas. Cincin ini harus memiliki lebar dan panjang minimal 150 mm (5,9 inci) dan diposisikan 12 mm (0,47 inci) dari sambungan. Biasanya, cincin pembatas ditempatkan di sisi pipa yang lebih tebal, yang tidak memiliki kemiringan. Pengaturan ini menantang tukang las untuk menavigasi di sekitar cincin pembatas, menunjukkan kemampuan mereka untuk mengelas di ruang yang sempit.

Persiapan pipa melibatkan satu kemiringan di satu sisi dan tidak ada kemiringan di sisi lainnya. Hal ini berbeda dengan sambungan butt root terbuka yang membutuhkan penggabungan dua sisi miring di bagian root. Bevel dan bukaan akar sangat penting untuk memastikan keselarasan dan fusi yang tepat selama proses pengelasan. Bukaan akar untuk pengujian harus minimal 3 mm (0,12 inci), untuk memastikan celah dan keselarasan yang benar untuk pengelasan.

Tukang las harus melakukan pengelasan pada posisi tetap 45 derajat, menavigasi di sekitar cincin pembatas dan mempertahankan kontrol yang tepat untuk mencapai pengelasan berkualitas tinggi. Posisi ini menguji kemampuan tukang las untuk melakukan pengelasan dalam orientasi vertikal, horizontal, dan di atas kepala, meniru kondisi kompleks sambungan T-K-Y di area akses terbatas.

Lulus tes 6GR adalah bagian dari proses sertifikasi yang lebih luas yang mencakup berbagai variabel seperti logam dasar, logam pengisi, dan proses pengelasan. Tes ini berkontribusi pada kualifikasi keseluruhan dari welder. Penting untuk dicatat bahwa tes 6GR tidak memenuhi syarat tukang las untuk sambungan yang dilas dari satu sisi tanpa backing atau dari dua sisi tanpa backgouging, yang menyoroti keterbatasan spesifiknya.

Dengan berhasil menavigasi pengaturan uji 6GR, para tukang las menunjukkan kemahiran mereka dalam menangani tugas pengelasan yang kompleks dalam kondisi terbatas, keahlian yang sangat penting untuk aplikasi industri berisiko tinggi.

Posisi pengelasan 6GR menghadirkan beberapa tantangan dan keterbatasan signifikan yang harus diatasi oleh welder untuk mencapai sertifikasi dan berkinerja secara efektif dalam aplikasi industri.

Salah satu tantangan utama dalam posisi pengelasan 6GR adalah mobilitas dan akses yang terbatas ke area pengelasan. "R" pada 6GR adalah singkatan dari "Restricted", yang menunjukkan bahwa welder harus menavigasi di sekitar rintangan seperti braket, dinding, dan komponen struktural lainnya. Pembatasan ini mengharuskan welder untuk melakukan pengelasan di ruang terbatas, sering kali dengan jarak pandang terbatas dan posisi tubuh yang canggung, yang secara signifikan dapat memengaruhi kualitas dan konsistensi pengelasan.

Tukang las menghadapi banyak tantangan teknis saat melakukan uji 6GR. Posisi ini melibatkan pengelasan pipa pada sudut 45 derajat dengan cincin pembatas, menciptakan konfigurasi sambungan yang rumit. Mencapai fusi dan penetrasi yang tepat dalam pengaturan ini sulit dilakukan, terutama dengan celah 1/8" yang diperlukan dan tinggi-rendah 3/16" di sekitar bagian dalam pipa. Pengaturan ini menuntut teknik dan kontrol yang tepat untuk menghindari cacat seperti kurangnya fusi, porositas, dan penetrasi yang tidak sempurna, yang dapat membahayakan integritas pengelasan.

Lulus uji 6GR tidak sepenuhnya membuat tukang las memenuhi syarat untuk semua jenis pengelasan pipa. Secara khusus, ini tidak membuat tukang las memenuhi syarat untuk melakukan sambungan penetrasi penuh tanpa cincin penyangga atau backgouging. Batasan ini sangat penting karena uji 6GR tidak mensimulasikan sambungan butt root terbuka, di mana tukang las harus menyatukan dua bagian yang miring di bagian root. Akibatnya, tukang las yang lulus uji 6GR mungkin masih perlu melakukan kualifikasi tambahan untuk menunjukkan kemampuan mereka dalam mengelas pipa dari satu sisi tanpa penyangga atau dari dua sisi tanpa backgouging.

Uji 6GR dirancang untuk mensimulasikan sambungan T-K-Y (tee, knee, dan yard) daripada sambungan butt root terbuka. Hal ini melibatkan pengelasan sambungan bevel tunggal dan mencapai fusi dan penetrasi yang diperlukan dalam kondisi akses terbatas. Meskipun pengaturan ini sangat penting untuk memenuhi syarat tukang las dalam aplikasi industri tertentu, pengaturan ini tidak mencakup semua jenis dan konfigurasi sambungan yang ditemukan di lapangan, sehingga membatasi ruang lingkup sertifikasi.

Tuntutan fisik dari posisi pengelasan 6GR dapat menjadi signifikan. Tukang las harus sering mengadopsi posisi yang tidak nyaman dan berkelanjutan untuk menyelesaikan pengelasan, yang dapat menyebabkan kelelahan dan ketegangan. Tantangan fisik ini dapat memengaruhi konsentrasi dan presisi, sehingga meningkatkan kemungkinan kesalahan dan cacat pada pengelasan.

Peralatan dan penyiapan khusus yang diperlukan untuk pengujian 6GR, termasuk cincin pembatas dan sudut tetap 45 derajat, dapat menjadi tantangan tersendiri untuk dikelola. Memastikan penempatan dan penyelarasan yang benar dari komponen-komponen ini sangat penting untuk mencapai pengelasan berkualitas tinggi. Penyimpangan atau ketidakakuratan dalam penyiapan dapat memperparah kesulitan proses pengelasan dan berdampak pada hasil keseluruhan.

Secara praktis, uji 6GR mempersiapkan welder untuk skenario yang melibatkan rintangan dan ruang terbatas, yang umum terjadi di banyak industri, termasuk perpipaan dan pengelasan struktural. Namun, ini tidak sepenuhnya mempersiapkan mereka untuk semua tugas pengelasan pipa, terutama yang membutuhkan penetrasi penuh tanpa dukungan atau backgouging. Untuk kualifikasi yang komprehensif, welder mungkin perlu lulus tes tambahan, seperti tes pipa 6G, untuk menunjukkan kemahiran mereka di berbagai skenario pengelasan yang lebih luas.

Posisi pengelasan 6GR sangat terspesialisasi dan sangat penting untuk pengelasan dalam kondisi terbatas. Posisi ini memastikan integritas struktural dan keandalan komponen penting dalam beberapa industri utama.

Dalam industri pembuatan kapal, posisi pengelasan 6GR sangat penting untuk membangun dan memperbaiki struktur kapal. Sebagai contoh, tukang las menggunakan posisi ini untuk menavigasi dan mengelas di sekitar sekat dan pengaku di ruang terbatas di lambung kapal. Hal ini memastikan bahwa komponen struktur kapal disambung dengan aman, menjaga kelaiklautan dan keselamatan kapal.

Anjungan lepas pantai, seperti anjungan minyak, membutuhkan posisi pengelasan 6GR untuk membangun dan memelihara strukturnya yang kompleks. Tukang las sering kali mengerjakan sambungan T-K-Y pada jaket, balok, dan geladak, yang sangat penting untuk stabilitas platform. Posisi pengelasan ini sangat penting untuk menciptakan sambungan yang kuat yang dapat bertahan di lingkungan laut yang keras, sehingga memastikan daya tahan dan keamanan platform.

Posisi pengelasan 6GR sering digunakan dalam industri seperti minyak dan gas, pemrosesan kimia, dan pembangkit listrik untuk sistem perpipaan pengelasan. Sistem ini sering kali melibatkan sambungan T-K-Y yang rumit di ruang terbatas. Sebagai contoh, tukang las mungkin bekerja pada jaringan pipa yang mengangkut bahan berbahaya, di mana ketepatan dan keandalan sangat penting untuk mencegah kebocoran dan memastikan keselamatan operasional.

Dalam konstruksi dan pemeliharaan bejana tekan dan boiler, posisi pengelasan 6GR sangat diperlukan. Komponen-komponen ini beroperasi di bawah kondisi tekanan dan suhu tinggi, sehingga membutuhkan pengelasan yang presisi dan kuat. Tukang las menggunakan posisi 6GR untuk memastikan integritas sambungan pada sistem kritis ini, mencegah potensi kegagalan yang dapat menyebabkan konsekuensi bencana.

Industri kedirgantaraan memanfaatkan posisi pengelasan 6GR untuk merakit dan memperbaiki komponen pesawat terbang. Tukang las sering melakukan pengelasan di area yang terbatas dan kompleks, seperti sambungan rangka pesawat dan komponen struktural. Posisi ini sangat penting untuk mempertahankan standar presisi dan kekuatan yang tinggi yang diperlukan dalam pengelasan kedirgantaraan, untuk memastikan keselamatan dan kinerja pesawat.

Dalam industri tenaga nuklir, posisi pengelasan 6GR sangat penting untuk membangun dan memelihara reaktor nuklir. Tukang las harus memastikan bahwa semua sambungan memenuhi standar keamanan dan kualitas yang ketat untuk mencegah kebocoran radiasi dan memastikan pengoperasian reaktor yang aman. Posisi ini memungkinkan pengelasan yang presisi dan andal di lingkungan terbatas dan kompleks yang khas pada fasilitas nuklir.

Pemeliharaan dan perbaikan industri sering kali melibatkan pengelasan di area yang sulit dijangkau. Posisi pengelasan 6GR sangat penting untuk melakukan perbaikan berkualitas tinggi pada pipa, komponen struktural, dan mesin. Tukang las yang berkualifikasi dapat mengatasi berbagai tantangan pemeliharaan, memastikan keamanan dan fungsionalitas peralatan industri yang berkelanjutan.

Posisi pengelasan 6GR merupakan bagian integral dari berbagai industri yang membutuhkan pengelasan berkualitas tinggi dalam kondisi terbatas. Aplikasinya mencakup pembuatan kapal, anjungan lepas pantai, sistem perpipaan, bejana tekan, kedirgantaraan, tenaga nuklir, dan pemeliharaan industri, yang menyoroti pentingnya dalam memastikan keamanan, keandalan, dan umur panjang infrastruktur penting.

Lulus tes pengelasan 6GR membutuhkan persiapan yang cermat, latihan, dan ketaatan pada teknik-teknik tertentu. Berikut adalah beberapa tips utama untuk membantu Anda berhasil:

Pahami persyaratan pengujian dengan membiasakan diri Anda dengan penyiapan, termasuk spesifikasi pipa, penempatan cincin pembatas, dan konfigurasi sambungan. Tinjau standar pengelasan yang relevan, seperti AWS D1.1, untuk memastikan kepatuhan terhadap semua persyaratan.

Penyiapan perlengkapan yang akurat sangat penting. Gunakan jig atau fixture untuk memposisikan benda uji dengan benar dan pastikan cincin pembatas dipasang dengan benar dan memenuhi dimensi yang ditentukan. Pertahankan lingkungan kerja yang bersih dan singkirkan semua kontaminan dari area pengelasan untuk mencegah cacat.

Pembersihan yang konsisten sangat penting. Bersihkan sambungan secara menyeluruh setelah setiap kali selesai untuk menghindari kontaminasi. Gunakan penggiling untuk menghaluskan jalur akar dan bintik-bintik yang tinggi. Kendalikan start dan stop Anda dengan hati-hati. Saat berhenti, giling titik berhenti menjadi bentuk berkontur dan mulai kembali di depan titik ini untuk mengisinya dengan mulus.

Pilihlah batang las yang tepat untuk setiap tahap pengujian. Sebagai contoh, gunakan batang 1/8″ 6010 untuk root dan hot pass dan batang 1/8″ 7018 untuk cap pass. Dalam skenario tertentu, batang 6010 efektif untuk penetrasi yang dalam pada root pass, sedangkan batang 7018 memberikan hasil akhir yang halus untuk tutup akhir.

Mensimulasikan kondisi pengujian dengan mempraktikkan pengelasan di ruang terbatas yang serupa dengan pengaturan pengujian 6GR. Hal ini membantu dalam mengembangkan keterampilan yang diperlukan untuk menangani akses dan mobilitas yang terbatas. Menguasai teknik pengelasan sangat penting untuk berkinerja baik di ruang terbatas ini. Belajarlah untuk mengelas dalam berbagai posisi tubuh, termasuk vertikal, horizontal, dan di atas kepala, untuk meningkatkan kenyamanan dan presisi.

Berlatihlah melakukan beveling, karena sangat penting untuk mempersiapkan diri untuk sambungan miring tunggal dan miring ganda. Kemiringan spesifik dapat bervariasi, jadi latihlah kedua jenis tersebut agar siap sepenuhnya. Pahami bahwa memiringkan tepi sambungan dengan benar akan memastikan penetrasi dan penyatuan las yang lebih baik.

Luangkan waktu untuk berlatih secara konsisten. Biasanya diperlukan waktu 8-12 bulan pengelasan rutin untuk mencapai keterampilan yang dibutuhkan untuk sertifikasi 6GR. Siapkan tes praktik yang meniru kondisi tes yang sebenarnya, termasuk penggunaan cincin pembatas dan konfigurasi sambungan yang tepat. Buatlah jadwal latihan contoh, seperti mengelas selama beberapa jam setiap hari, untuk membangun memori otot dan meningkatkan teknik.

Ikuti spesifikasi pengujian secara ketat, termasuk penggunaan peralatan dan teknik pengelasan yang benar. Pahami kriteria pemeriksaan dan pastikan hasil pengelasan Anda memenuhi standar kualitas dan penampilan yang disyaratkan. Misalnya, pastikan manik las seragam, bebas dari retakan, dan memiliki penguatan yang benar.

Tangani tantangan umum dengan mempertahankan tangan yang stabil dan kecepatan yang konsisten. Jika Anda mengalami masalah seperti perpaduan yang tidak sempurna, sesuaikan teknik atau pengaturan peralatan Anda. Atasi kesalahan dengan meninjau dan memperbaikinya selama sesi latihan. Mintalah umpan balik dari tukang las berpengalaman untuk menyempurnakan keterampilan Anda.

Dengan mengikuti tips ini dan mendedikasikan waktu untuk berlatih dan persiapan, Anda dapat secara signifikan meningkatkan peluang Anda untuk lulus tes pengelasan 6GR dan meraih sertifikasi.

Di bawah ini adalah jawaban atas beberapa pertanyaan yang sering diajukan:

"R" pada posisi pengelasan 6GR adalah singkatan dari "Restricted". Penunjukan ini menunjukkan bahwa proses pengelasan dilakukan di ruang terbatas atau terbatas, yang sering disebut sebagai "mode cincin." Pada posisi ini, welder menghadapi tantangan tambahan karena akses dan mobilitas yang terbatas yang disebabkan oleh penghalang di dekatnya seperti elemen struktural, braket, atau dinding. Posisi 6GR sangat menuntut karena membutuhkan pengelasan yang presisi di ruang sempit, sehingga sangat penting untuk tugas-tugas seperti pengelasan sambungan T-K-Y (tee, knee, yee) yang biasa ditemukan dalam struktur anjungan lepas pantai. Sifat posisi 6GR yang terbatas mensimulasikan kondisi dunia nyata di mana welder harus bekerja di sekitar rintangan, memastikan mereka sangat terampil dan mampu bekerja di bawah kendala tersebut.

Seorang tukang las berkualifikasi 6GR menghadapi beberapa keterbatasan meskipun memiliki tingkat keterampilan yang tinggi dalam mengelas pipa pada sudut 45 derajat di lingkungan yang terbatas. Pertama, "R" pada 6GR adalah singkatan dari "restricted", yang menunjukkan bahwa pengelasan dilakukan di ruang terbatas, sering kali di sekitar rintangan seperti braket atau elemen struktural. Hal ini mengharuskan tukang las untuk menavigasi area akses terbatas, yang dapat menjadi tantangan dan membatasi mobilitas.

Selain itu, meskipun sertifikasi 6GR memenuhi syarat tukang las untuk semua posisi menurut standar AWS D1.1, sertifikasi ini tidak mencakup kualifikasi untuk pengelasan sambungan butt produksi dari satu sisi tanpa penyangga atau dari kedua sisi tanpa penyangga, yang dikenal sebagai pengelasan satu sisi tanpa penyangga. Pengecualian khusus ini berarti bahwa tukang las berkualifikasi 6GR tidak disertifikasi untuk melakukan jenis pengelasan ini dalam kondisi standar.

Selain itu, sertifikasi 6GR difokuskan pada posisi dan skenario pengelasan tertentu, dan tidak mencakup semua variabel pengelasan yang mungkin. Oleh karena itu, welder juga harus mendapatkan sertifikasi untuk variabel lain seperti berbagai jenis logam dasar, logam pengisi, dan proses pengelasan. Akibatnya, meskipun tukang las berkualifikasi 6GR mahir dalam menangani pengelasan pipa yang rumit di lingkungan terbatas, mereka mungkin memerlukan sertifikasi tambahan untuk memenuhi syarat untuk tugas dan kondisi pengelasan spesifik lainnya.

Posisi pengelasan 6GR dianggap menantang karena beberapa alasan. Pertama, posisi ini melibatkan pengelasan pipa pada sudut 45 derajat, yang mengharuskan tukang las untuk mengelola kolam las dalam berbagai orientasi, menggabungkan elemen pengelasan datar, horizontal, vertikal, dan di atas kepala. Adaptasi teknik yang konstan terhadap berbagai sudut ini rumit dan menuntut keterampilan tingkat tinggi.

Kedua, "R" pada 6GR adalah singkatan dari "restriction", yang mengindikasikan bahwa welder harus bekerja dengan akses dan mobilitas yang terbatas. Mereka sering kali harus mengelas di dekat rintangan seperti kurung, dinding, atau struktur lainnya, yang sangat membatasi sudut dan gerakan mereka, sehingga membuat tugas menjadi lebih sulit.

Selain itu, tantangan teknis seperti mengontrol kolam las juga signifikan. Sudut yang bervariasi dan akses yang terbatas memengaruhi bagaimana gravitasi memengaruhi logam cair, sehingga membutuhkan penyesuaian yang tepat dalam hal panas, kecepatan gerak, dan teknik untuk mencegah cacat seperti kendur, pemotongan, atau kurangnya fusi. Sambungan yang terlibat dalam pengelasan 6GR, biasanya sambungan T, K, atau Y, lebih kompleks daripada sambungan butt sederhana, sehingga menambah kesulitan.

Mencapai sertifikasi 6GR adalah proses yang ketat, yang mengharuskan welder untuk lulus tes yang menantang yang hanya dapat dicapai oleh sebagian kecil orang. Sertifikasi ini menunjukkan kemampuan mereka untuk bekerja di bawah kondisi yang sangat ketat dan sangat dihargai di industri seperti minyak dan gas, di mana pipa bertekanan tinggi dan sambungan yang rumit adalah hal yang umum.

Singkatnya, posisi pengelasan 6GR sangat menantang karena sudutnya yang kompleks, akses terbatas, tuntutan teknis, dan proses sertifikasi yang ketat, sehingga menjadikannya sebagai pencapaian yang signifikan dalam profesi pengelasan.

Uji pengelasan 6GR, sering dikenal sebagai uji "Arkansas Bellhole", merupakan penilaian yang ketat dan menuntut fisik bagi para tukang las, khususnya mereka yang terlibat dalam pengelasan pipa struktural. Penyiapannya melibatkan beberapa komponen dan langkah penting:

Pengujian ini memerlukan pengelasan pipa yang diposisikan pada sudut 45 derajat. Pipa dapat berdiameter nominal 4 inci atau 6 inci, dengan ketebalan dinding yang sesuai. Untuk uji pipa 4 inci, kelulusan membuat tukang las memenuhi syarat untuk pipa berdiameter hingga 4 inci, sedangkan uji pipa 6 inci membuat tukang las memenuhi syarat untuk rentang diameter yang tidak terbatas. Pipa biasanya disiapkan dengan kemiringan tunggal di satu sisi, meskipun berlatih dengan kemiringan tunggal dan ganda disarankan untuk persiapan yang menyeluruh.

Cincin pembatas digunakan untuk mensimulasikan kondisi dunia nyata di mana ruang terbatas, sehingga membatasi akses ke sambungan las. Cincin ini harus dipasang dengan jarak maksimum 1/2 inci dari tepi persegi ke bagian bawah cincin, dan diameter luarnya harus setidaknya 12 inci lebih besar dari diameter luar pipa. Untuk pipa 6 inci, diameter luar ring adalah sekitar 168 mm, dengan panjang dan lebar minimum 150 mm, dipasang pada sudut 45 derajat dengan celah 3 mm antara ring dan pipa.

Posisi sudut 45 derajat dari pipa adalah fitur yang menentukan dari posisi pengelasan 6GR, membuat prosesnya lebih menantang karena akses yang terbatas dan kebutuhan untuk mengelola input panas dan kontrol kolam las secara efektif. Pengujian ini biasanya melibatkan proses pengelasan dan elektroda tertentu, seperti elektroda 6010 untuk bagian downhand dan elektroda 7018 untuk bagian menanjak. Tukang las harus mengelas di sekitar pipa, memastikan pengelasan sesuai dengan standar dan kode yang ditentukan, seperti AWS D1.1.

Kendala tambahan, seperti jig dan perlengkapan, dapat digunakan untuk lebih membatasi akses ke sambungan, yang secara dekat mensimulasikan kondisi kerja perpipaan di dunia nyata. Pengaturan ini memastikan pengujian ini menuntut secara fisik, mengevaluasi keterampilan, daya tahan, dan kemampuan tukang las untuk bekerja dalam posisi yang menantang. Memahami detail penyiapan ini membantu welder mempersiapkan diri secara efektif untuk uji pengelasan 6GR, yang menunjukkan kompetensi mereka dalam pengelasan pipa struktural.

Industri yang umumnya membutuhkan kualifikasi pengelasan 6GR termasuk industri minyak dan gas, pabrik industri dan konstruksi, industri pembuatan kapal dan kelautan, pembangkit listrik, dan sektor apa pun yang melibatkan pengelasan ruang terbatas. Industri minyak dan gas sangat bergantung pada tukang las berkualifikasi 6GR untuk jaringan pipa bertekanan tinggi dan sistem perpipaan kompleks yang harus bertahan dalam kondisi ekstrem. Pabrik industri dan proyek konstruksi mendapat manfaat dari sertifikasi 6GR karena kebutuhan akan pengelasan yang tepat di ruang terbatas atau terbatas. Industri pembuatan kapal dan kelautan menghargai tukang las 6GR untuk membuat komponen penting di lingkungan terbatas. Pembangkit listrik membutuhkan tukang las terampil untuk pengelasan kompleks yang sering kali menjalani pemeriksaan ketat. Terakhir, industri apa pun yang melibatkan pengelasan di ruang terbatas atau terbatas, seperti proyek manufaktur dan teknik tertentu, menemukan kualifikasi 6GR sangat diperlukan.