Pernahkah Anda bertanya-tanya bagaimana bagian-bagian mobil Anda yang rumit dibuat? Artikel ini mengungkap dunia pengecoran otomotif yang memukau, merinci teknologi dan metode canggih yang membentuk komponen-komponen utama. Pelajari bagaimana inovasi ini memastikan produksi berkualitas tinggi dan efisien dengan dampak lingkungan yang minimal.

Pengecoran adalah metode yang paling fleksibel untuk membuat komponen yang kompleks.

Penerapan teknologi pengecoran yang canggih telah membawa vitalitas baru ke industri manufaktur.

Dengan munculnya berbagai program perangkat lunak dan perkembangan teknologi komputer yang pesat, kini memungkinkan untuk memberikan informasi yang akurat dan andal untuk produksi coran yang memenuhi persyaratan dalam hal geometri, ukuran, dan kinerja layanan.

Sekitar 15% hingga 20% suku cadang otomotif diproduksi dengan menggunakan metode pengecoran yang berbeda, yang terutama mencakup komponen utama sistem tenaga dan suku cadang struktural yang penting.

Saat ini, negara-negara maju dalam industri otomotif menggunakan teknologi produksi yang canggih untuk pengecoran mobil, sehingga menghasilkan kualitas produk yang tinggi, efisiensi produksi, dan polusi lingkungan yang minimal.

Bahan baku dan bahan pembantu yang digunakan dalam pengecoran telah distandarisasi dan diserialisasi, dan seluruh proses produksi telah dimekanisasi, diotomatisasi, dan dibuat cerdas.

Seiring dengan kemajuan teknologi otomotif yang semakin pesat, teknologi pencetakan cepat, teknologi CAE, pemodelan 3D, Teknologi CNCdan teknologi lainnya diadopsi untuk memberikan dukungan yang dapat diandalkan guna memperpendek periode persiapan produksi coran dan mengurangi risiko pengembangan produk baru.

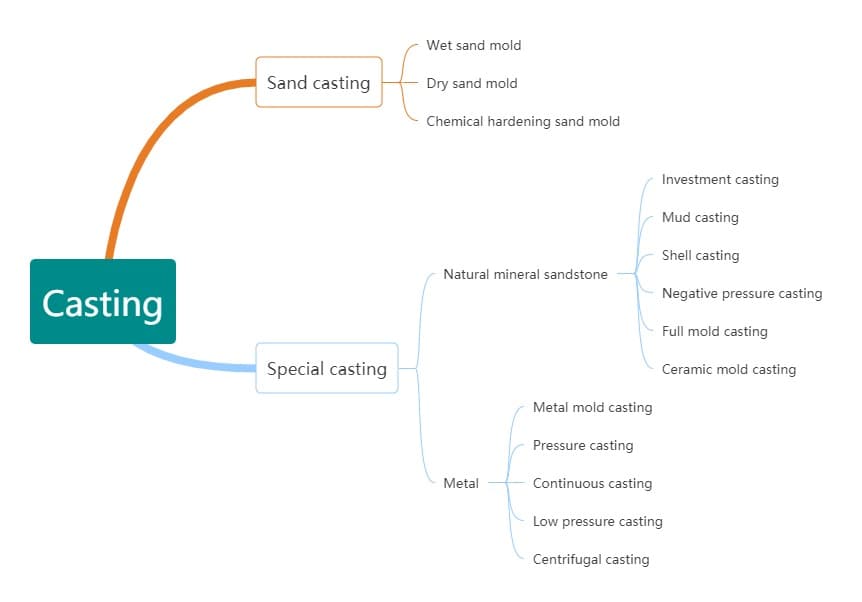

Pengecoran terutama mencakup pengecoran pasir dan pengecoran khusus.

Pengecoran cetakan pasir biasa

Pengecoran pasir adalah proses pembentukan logam serbaguna dan banyak digunakan yang memanfaatkan pasir sebagai bahan cetakan utama. Metode ini mencakup tiga jenis cetakan utama: cetakan pasir basah, cetakan pasir kering, dan cetakan pasir yang diikat secara kimiawi. Setiap jenis menawarkan keunggulan yang berbeda untuk aplikasi pengecoran tertentu. Sangat penting untuk menekankan bahwa tidak semua pasir cocok untuk pengecoran; pengecoran biasanya menggunakan pasir silika yang disiapkan secara khusus atau bahan tahan api lainnya dengan distribusi ukuran butiran dan sifat termal tertentu.

Keuntungan utama dari pengecoran pasir terletak pada efektivitas biayanya, karena pasir yang digunakan dalam cetakan dapat direklamasi dan digunakan kembali beberapa kali, sehingga mengurangi biaya material. Namun, proses persiapan cetakan dapat memakan waktu, terutama untuk geometri yang rumit atau ketika akurasi dimensi yang tinggi diperlukan. Tidak seperti cetakan permanen, cetakan pasir hanya sekali pakai dan harus dihancurkan untuk mengambil pengecoran yang sudah jadi, sebuah proses yang dikenal sebagai "shakeout".

Pengecoran pasir memungkinkan produksi berbagai ukuran komponen, mulai dari komponen kecil dengan berat beberapa ons hingga pengecoran besar dengan berat beberapa ton. Proses ini sangat cocok untuk volume produksi rendah hingga menengah dan dapat mengakomodasi berbagai logam dan paduan, termasuk besi, baja, aluminium, tembaga, dan kuningan. Meskipun pengecoran pasir mungkin tidak mencapai hasil akhir permukaan yang halus atau toleransi yang ketat dari beberapa metode pengecoran lainnya, pengecoran pasir menawarkan fleksibilitas yang tak tertandingi dalam desain dan sering kali menjadi pilihan paling ekonomis untuk komponen yang besar atau kompleks.

Kemajuan terbaru dalam teknologi pengecoran pasir, seperti cetakan pasir cetak 3D dan pengisian serta pemadatan cetakan yang disimulasikan dengan komputer, semakin meningkatkan kemampuan dan efisiensi proses manufaktur tradisional ini. Inovasi-inovasi ini memungkinkan pembuatan prototipe yang lebih cepat, peningkatan kualitas pengecoran, dan pengurangan waktu tunggu dalam produksi.

Pengecoran Khusus

Teknik pengecoran khusus diklasifikasikan ke dalam dua kategori utama berdasarkan bahan cetakan yang digunakan. Metode-metode canggih ini menawarkan keunggulan unik dalam hal presisi, hasil akhir permukaan, dan sifat material, yang memenuhi persyaratan industri tertentu.

Kategori pertama memanfaatkan bahan berbasis mineral alami untuk konstruksi cetakan:

Kategori kedua menggunakan bahan logam untuk konstruksi cetakan:

Gbr. 1 Klasifikasi proses pengecoran

Dalam industri otomotif, proses pengecoran utama yang digunakan termasuk dalam dua kategori berikut:

1.1 Gpengecoran gravitasi (GDC)

Pengecoran gravitasijuga dikenal sebagai pengecoran gravitasi, mengacu pada proses di mana logam cair dituangkan ke dalam cetakan dan mengisi rongga di bawah pengaruh gravitasi bumi.

Dalam kasus di mana produk akhir harus memiliki ruang berongga, inti pasir ditempatkan di dalam rongga cetakan.

Untuk memastikan aliran logam cair yang tepat, alat penuang dapat dibuat miring, yang disebut sebagai "GDC miring".

Pengecoran gravitasi mencakup berbagai teknik seperti pengecoran cetakan pasir, pengecoran cetakan logam, pengecoran investasi, pengecoran busa yang hilang, dan pengecoran cetakan lumpur.

Dari semua teknik ini, pengecoran cetakan pasir adalah yang paling umum digunakan dalam industri otomotif.

1.1.1 Sdan casting

Saat ini, suku cadang mobil besi tuang yang paling umum digunakan diproduksi dengan menggunakan cetakan pasir basah, khususnya melalui penggunaan tekanan statis atau cetakan tumbukan udara dengan aliran udara yang telah dipadatkan sebelumnya. Metode ini memiliki banyak keuntungan, termasuk konsumsi energi yang rendah, kebisingan yang rendah, polusi yang berkurang, efisiensi yang tinggi, dan pengoperasian yang andal.

Produsen peralatan asing terus meningkatkan mesin cetak mereka dengan menggabungkan berbagai metode peningkatan seperti pemadatan tumbukan udara, tumbukan udara plus pemadatan dengan peningkatan aliran udara, tekanan statis dengan pemadatan, pemadatan multi-kontak aktif, dan pemadatan ekstrusi cetakan untuk mencapai kekerasan yang lebih seragam pada cetakan pasir.

Gbr. 2 proses pengecoran pasir

Dengan kemajuan dalam komponen semikonduktor bertenaga tinggi, komputer, dan teknologi mikroelektronika, sistem servo elektrik digunakan untuk menggantikan hidrolik dan pneumatik drive di jalur pencetakan, sehingga mempercepat laju produksi dan sangat meningkatkan keandalan operasional.

Pada saat yang sama, sistem kontrol hidraulik disederhanakan secara signifikan, sehingga mengurangi kebutuhan perawatan.

Dengan menggunakan mesin penjatuhan pasir barel ganda, pengecoran dan gerbang dapat dibersihkan secara bersamaan.

Proses penuangan dalam jalur pencetakan sering kali dapat membatasi laju produksi secara keseluruhan, sehingga penggunaan peralatan penuangan otomatis sangat dianjurkan.

Beberapa produsen menggunakan sendok bertekanan udara dan teknik penuangan kontak untuk menghemat besi cair, menjaga kualitas, dan melindungi kotak pasir.

Dalam proses penuangan, inokulasi aliran biasanya digunakan, dan beberapa menggunakan kombinasi inokulasi dalam cetakan dan penyaringan.

Dalam proses pengecoran, pabrik yang berbeda menggunakan metode yang berbeda untuk produksi inti pasir. Kotak inti dingin, kotak inti panas, atau inti cangkang dapat digunakan tergantung pada kondisinya.

Sand core seperti crankcase sand core, cylinder barrel, top sand core, dan front sand core pada permukaan ujung depan dan belakang biasanya dibuat dengan cold core box untuk memastikan keakuratan dimensi dan menghemat energi.

Kotak inti dingin menjadi semakin populer.

Inti dingin terutama diproduksi dengan menggunakan metode pengerasan trietilamina ISO cure, dan metode canggih yang dikenal sebagai ISO Max telah dikembangkan di Amerika Serikat.

Untuk meningkatkan kualitas permukaan bagian dalam dan kebersihan rongga bagian dalam pengecoran, pelapis berbahan dasar air digunakan sebagai pengganti pelapis berbahan dasar alkohol untuk mencegah polusi.

Pengeringan dengan microwave setelah pelapisan adalah metode yang sangat efisien dan hemat energi, dan kualitas inti pasir yang dihasilkan lebih baik daripada yang diperoleh melalui pengeringan dengan gas atau gas alam.

Proses KCY-CORE digunakan, di mana lubang-lubang proses dibuka pada inti pasir untuk pengisian dan pemadatan pasir sekunder, sehingga beberapa inti pasir diintegrasikan ke dalam inti pasir gabungan. Inti pasir gabungan kemudian dilapisi dan dikeringkan, sehingga meningkatkan akurasi dimensi pengecoran dengan kesalahan dimensi keseluruhan kurang dari 0,3 mm.

Sistem pasir cetak meliputi peralatan pemisahan magnetik pasir tua, peralatan penghancur blok pasir, peralatan penyaringan, dan peralatan pendingin pasir tua untuk menjamin kualitas pasir tua yang didaur ulang.

Pasir baru, bubuk batu bara, bentonit, dan bahan tambahan lainnya secara akurat dan kuantitatif dimasukkan ke dalam sistem sesuai dengan proporsi yang telah ditentukan sebelumnya, dan penambahan air disesuaikan secara real-time berdasarkan data kontrol untuk mempertahankan kinerja pasir cetak.

Ada juga kontrol real-time loop tertutup dari kinerja pasir cetak seluruh sistem, atau sistem pakar online untuk mengontrol kualitas pasir cetak.

Perlu dicatat bahwa sistem pasir cetak memiliki perputaran yang besar dan kelembaman yang kuat, sehingga penyesuaian kinerja pasir cetak harus didasarkan pada tren, dengan langkah-langkah yang dapat diprediksi yang diambil untuk memastikan stabilitas kualitas pasir cetak.

Pengecoran yang umum meliputi: blok mesin, kepala silinder, rumah gearbox, intake manifold, dll.

1.2 Dyaitu pengecoran

Ketika pengecoran yang diperlukan memiliki penampang yang kompleks atau dinding tipis di area tertentu (seperti yang ditunjukkan pada Gambar 3), gravitasi saja mungkin tidak cukup untuk memastikan bahwa logam cair sepenuhnya mengisi rongga cetakan.

Dalam kasus ini, tekanan dapat diterapkan ke cairan logam untuk memastikan pengisian penuh rongga cetakan.

Hal ini dapat dicapai melalui tekanan tinggi die casting (HPDC) atau die casting bertekanan rendah (LPDC).

Coran yang diproduksi melalui proses HPDC memiliki konsistensi dimensi yang baik dan toleransi yang sama, sekitar +/- 0,2 mm, yang tidak dapat dicapai melalui pengecoran gravitasi (GDC) atau bahkan pengecoran die casting bertekanan rendah (LPDC).

Dengan kemajuan teknologi otomotif yang pesat, teknologi die casting bertekanan tinggi telah menjadi fokus dalam pengecoran otomotif.

Gbr. 3 bagian dinding tipis yang rumit

1.2.1 Pengecoran tekanan tinggi

Pengecoran bertekanan tinggi adalah proses di mana logam cair atau semi-cair diinjeksikan dengan cepat ke dalam cetakan di bawah tekanan tinggi, mengeras dan mengkristal di bawah tekanan untuk membentuk pengecoran.

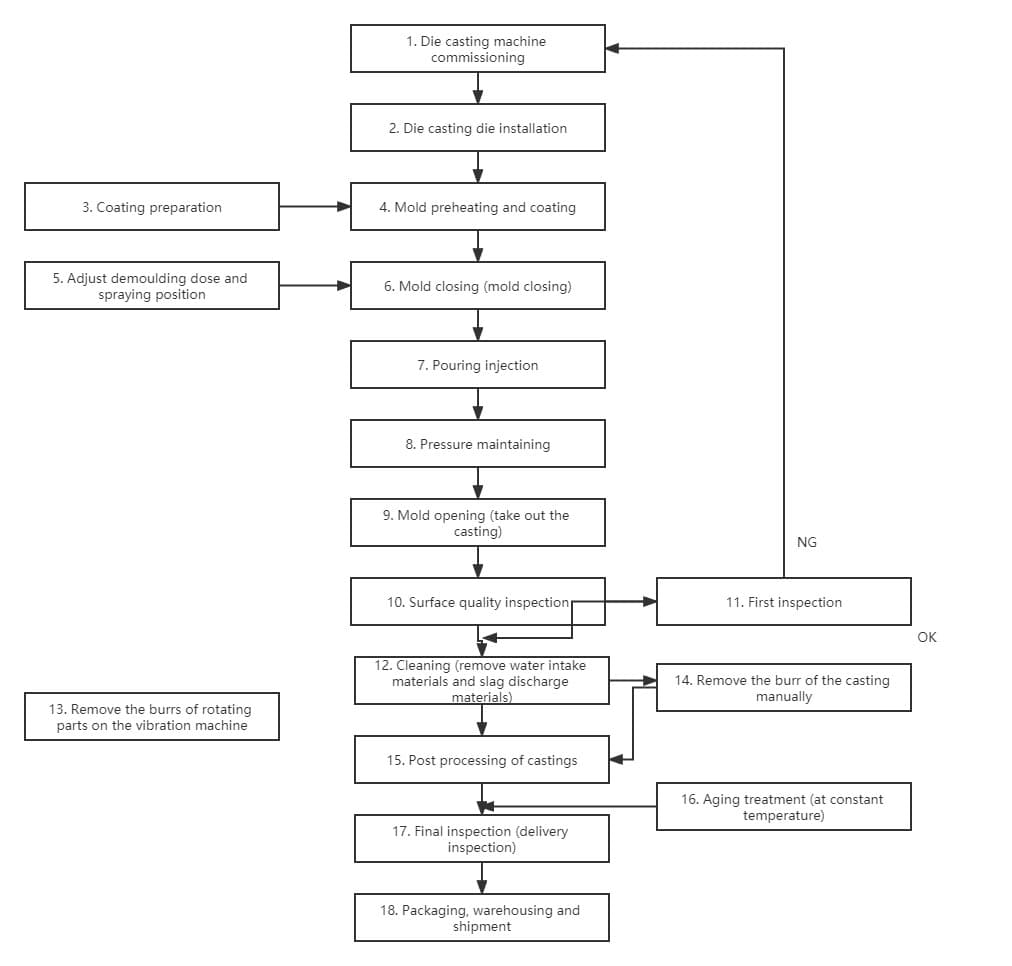

Proses pengecoran tekanan tinggi dapat dibagi menjadi tiga tahap: penutupan cetakan, injeksi, dan pengeluaran.

Gbr. 4 aliran proses pengecoran tekanan tinggi

Dalam proses die casting, parameter injeksi sangat memengaruhi porositas bagian die cast dan harus disesuaikan dengan tepat.

Dengan menggunakan sistem kontrol waktu akhir injeksi tertutup, die casting bebas flash dapat dicapai.

Kualitas die casting dapat diperiksa melalui deteksi cacat sinar-X dan pengujian ultrasonik.

Pengecoran vakum dan die casting berisi oksigen, yang didasarkan pada teknologi pengecoran bertekanan tinggi, bertujuan untuk menghilangkan cacat pengecoranmeningkatkan kualitas internal, dan memperluas aplikasi die casting.

Pengecoran squeeze melibatkan pengisian dan pemadatan lelehan di bawah tekanan, menawarkan stabilitas, mengurangi percikan logam, kehilangan oksidasi minimal pada logam cair, penghematan energi, pengoperasian yang aman, dan pengurangan cacat lubang pengecoran.

Proses ini telah digunakan secara luas dalam pengembangan dan penerapan aluminium berkinerja tinggi coran paduanseperti subframe paduan aluminium.

Pengecoran mati vakum

Untuk meminimalkan atau menghilangkan porositas pada coran yang disebabkan oleh pencampuran gas yang cepat dengan logam cair selama proses die casting, biasanya digunakan pengecoran vakum pada cetakan sebelum die casting.

Berdasarkan tingkat kevakuman di ruang tekanan dan rongga, die casting vakum dapat dibagi menjadi die casting vakum biasa dan die casting vakum tinggi.

Gbr. 5 bagan alur proses pengecoran cetakan vakum

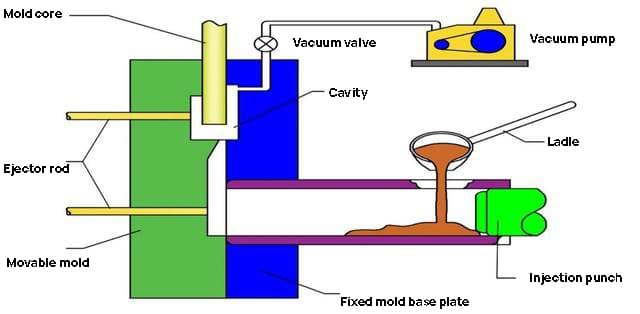

Kunci dari die casting vakum tinggi adalah mencapai tingkat vakum yang tinggi dalam waktu yang singkat.

Gambar 6 menunjukkan diagram prinsip kerja mesin die casting vakum tinggi tipe hisap.

Alat ini menggunakan vakum untuk menarik cairan logam ke dalam ruang bertekanan dan kemudian dengan cepat menyuntikkannya untuk mencapai tingkat vakum yang tinggi dalam proses die casting.

Prinsip die casting vakum tinggi melibatkan pemompaan udara dari seluruh ruang tekanan dan rongga melalui tabung vakum sebelum die casting.

Proses pemompaan vakum harus diselesaikan secepat mungkin, menciptakan perbedaan tekanan yang besar antara cairan logam dalam wadah dan ruang tekanan, menyebabkan cairan logam mengalir ke ruang tekanan melalui penambah cairan, dan kemudian pukulan injeksi tekanan mulai memberikan tekanan untuk injeksi.

Gbr. 6 mesin die casting vakum tinggi hisap

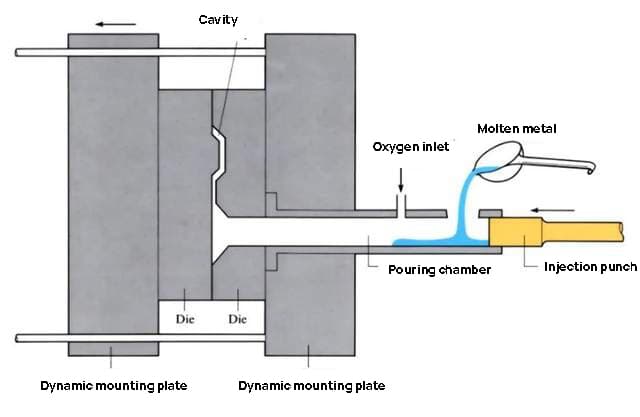

Pengecoran die casting berisi oksigen

Die casting berisi oksigen melibatkan pengisian oksigen kering ke dalam ruang tekanan dan rongga cetakan die casting untuk menggantikan udara dan gas lain yang ada.

Proses die casting berisi oksigen ditunjukkan pada Gambar 7.

Metode pengecoran ini hanya berlaku untuk paduan aluminium.

Ketika cairan paduan aluminium disuntikkan ke dalam ruang tekanan dan rongga cetakan die casting, cairan tersebut bereaksi dengan oksigen untuk membentuk Al2O3yang menghasilkan partikel Al2O3 yang kecil dan terdistribusi secara seragam (dengan diameter kurang dari 1um), mengurangi atau menghilangkan porositas dan meningkatkan kekompakan pengecoran.

Partikel-partikel kecil ini tersebar di seluruh pengecoran, terhitung sekitar 0,1% hingga 0,2% dari total massa dan tidak memengaruhi pemesinan.

Gbr. 7 Diagram skematik die casting berisi oksigen

Peralatan yang digunakan dalam industri pengecoran otomotif harus serba cepat, efisien, dan andal, yang mampu menangani operasi berkelanjutan.

Mengingat standar kualitas yang ketat untuk pengecoran mobil, mesin-mesin pengecoran ini juga harus memiliki presisi yang tinggi.

Beberapa peralatan pengecoran utama meliputi: mesin cetak, pencampur pasir, mesin pembuat inti, peralatan cetak, peralatan ekstraksi debu, tungku peleburan, mesin die-casting, peralatan permesinan, mesin peledakan, mesin pembersih, dan peralatan pengujian.

Secara khusus, mesin die-casting dan tungku peleburan disorot.

2.1 Stungku peleburan

Tungku peleburan menggunakan catu daya frekuensi menengah untuk membentuk medan magnet frekuensi menengah, sehingga menginduksi arus eddy di dalam bahan feromagnetik dan menghasilkan panas, sehingga mencapai tujuan memanaskan bahan.

Tungku listrik frekuensi menengah menggunakan catu daya frekuensi menengah 200-2500Hz untuk pemanasan induksi, peleburan, dan pemeliharaan suhu.

Tungku peleburan ini terutama digunakan untuk melebur baja karbon, baja paduan, dan baja khusus, serta untuk melebur dan menaikkan suhu logam non-besi seperti tembaga dan aluminium.

Bacaan terkait: Logam Besi vs Logam Non-Besi

Peralatan ini ringkas, ringan, dan sangat efisien, dengan konsumsi daya yang rendah, kecepatan peleburan dan pemanasan yang cepat, kontrol suhu yang mudah, dan efisiensi produksi yang tinggi.

Set peralatan tungku peleburan lengkap terdiri dari kabinet daya frekuensi menengah, kapasitor kompensasi, dua badan tungku, kabel berpendingin air, dan peredam.

Badan tungku terdiri dari empat bagian: selubung tungku, koil induksi, lapisan tungku, dan roda gigi reduksi miring.

Casing tungku terbuat dari bahan non-magnetik.

Kumparan induksi adalah silinder spiral yang dibangun dari tabung berongga persegi panjang, di mana air pendingin disirkulasikan selama proses peleburan. Batang tembaga yang memanjang dari koil dihubungkan ke kabel berpendingin air.

Lapisan tungku, yang terletak di dekat koil induksi, terbuat dari pasir kuarsa.

Kemiringan bodi tungku dilakukan dengan rotasi langsung dari roda gigi reduksi kemiringan.

Roda gigi ini memiliki fitur perubahan kecepatan turbin dua tahap dan menawarkan rotasi yang andal dan stabil dengan kinerja penguncian otomatis yang sangat baik. Jika terjadi kegagalan daya, mekanisme kemiringan akan berhenti secara otomatis untuk mencegah potensi bahaya.

Motor roda gigi reduksi kemiringan untuk kedua tungku dapat dikontrol melalui sakelar pemilihan tungku, dengan kotak sakelar dan kabel karet empat inti yang memungkinkan operator berdiri di lokasi yang nyaman sambil mengontrol kemiringan dan pengaturan ulang bodi tungku.

Saat ini, banyak pabrik pengecoran yang masih berada dalam kondisi industri 2.0 dan sangat membutuhkan peningkatan dalam hal perlindungan lingkungan, otomatisasi, kecerdasan, dan keselamatan.

Dengan munculnya Industri 4.0, semua parameter peleburan akan direkam melalui sensor yang mampu berfungsi di lingkungan bersuhu sangat tinggi.

Data seperti tingkat pengisian tungku pemanas dan tingkat polusi di kolam cair akan menjadi informasi penting untuk mewujudkan tungku peleburan yang cerdas dan berjejaring.

Di masa depan, pabrik tungku peleburan akan dapat memanfaatkan robot untuk operasi pembersihan.

Robot akan memiliki akses ke semua parameter tungku dan dapat mengambil tindakan cepat sebelum polusi mencapai tingkat kritis.

2.2 Dyaitu mesin pengecoran

Mesin die-casting adalah mesin yang memanfaatkan pengecoran bertekanan. Mesin ini terdiri dari ruang kompresi panas dan ruang kompresi dingin, dan selanjutnya dibagi menjadi dua jenis: lurus dan horizontal.

Di bawah tekanan mesin die-casting, logam cair diinjeksikan secara hidrolik ke dalam cetakan, di mana logam tersebut mendingin dan mengeras.

Setelah cetakan dibuka, pengecoran logam padat dapat diambil.

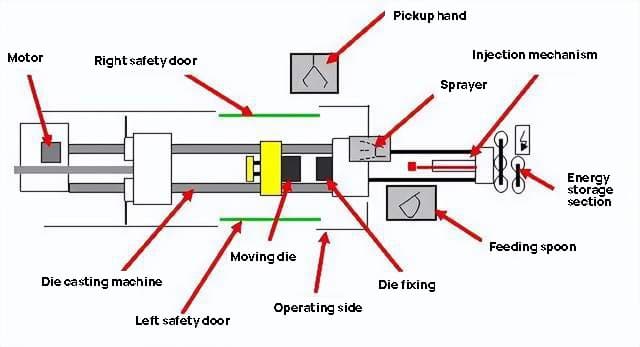

Mesin die-casting terdiri dari menjepit mekanisme injeksi, mekanisme injeksi, sistem hidraulik, dan sistem kontrol kelistrikan.

Selain itu, mesin ini juga menyertakan berbagai komponen dan alas, perangkat tambahan, dan bagian lainnya.

Gbr. 8 struktur dasar mesin die casting

Selama 30 tahun terakhir, mesin die-casting telah mengalami kemajuan yang signifikan dalam hal ukuran, otomatisasi, modularitas, dan fleksibilitas.

Belakangan ini, integrasi dan keringanan die-casting otomotif telah mendorong persyaratan baru yang lebih tinggi untuk mesin die-casting, dengan bodi yang terintegrasi teknologi pembentukan menjadi topik yang sangat hangat.

Hal ini telah menempatkan mesin die-casting tugas berat di garis depan inovasi. Sebagai contoh, Tesla baru-baru ini membeli mesin die-casting seberat 8000 ton dari perusahaan Italia, DRA, yang 30% lebih besar daripada mesin die-casting seberat 6000 ton yang digunakan pada Model Y.

Saya memperkirakan bahwa rekor ini akan terus dipecahkan seiring dengan perkembangan industri ini.

Mari kita lihat mengapa mesin die-casting tugas berat adalah masa depan industri ini dan apa saja keuntungan yang ditawarkannya.

Keuntungan 1: Keuntungan Biaya Pembentukan Bahan Stasiun Tunggal

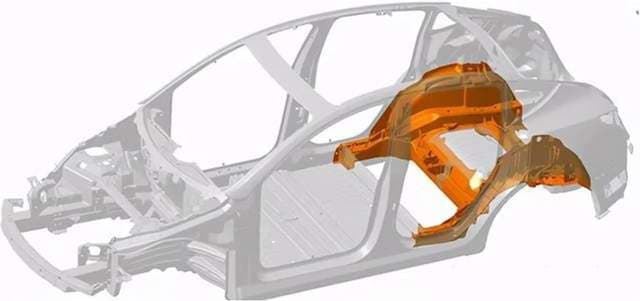

Gambar 9 menggambarkan struktur rangka Tesla Model Y. Komponen kuning mewakili bagian besar bodi belakang dan lengkungan roda yang terintegrasi di atas menara gandar belakang.

Dengan bantuan mesin die-casting berskala besar, komponen kompleks yang biasanya memerlukan banyak stasiun dan proses ini dapat diselesaikan dalam satu kali operasi.

Sebagai hasilnya, ini menawarkan keuntungan biaya yang signifikan.

Gbr. 9 diagram struktural kerangka model Y

Keuntungan 2: Integrasi Stamping dan Pengelasan serta Optimalisasi Ritme Produksi Secara Keseluruhan

Tesla bertujuan untuk menjadi Toyota atau Volkswagen-nya industri energi baru, menjadikan ritme produksi sebagai faktor penting.

Untuk meningkatkan tempo mesin die-casting 8000 ton, teknologi dapat digunakan untuk membuat rongga antara setengah film casting di kedua sisi selama proses penyegelan tekanan pada bagian casting, dan untuk menginjeksikan logam cair dengan perlindungan suhu ke dalam rongga.

Karena rongga berada dalam kondisi tekanan negatif, maka secara efektif menghilangkan gelembung udara yang dihasilkan oleh turbulensi pengecoran, yang berkontribusi terhadap konsistensi material dan kecepatan pengecoran selama die-casting.

Menurut data Tesla, setiap operasi pengecoran melibatkan penyuntikan sekitar 80 kg cairan paduan aluminium ke dalam cetakan ruang dingin dengan kecepatan 10 meter per detik.

Waktu siklus produksi sekitar 85 detik, dengan laju produksi 42 lembar per jam, yang merepresentasikan optimalisasi waktu siklus saat ini.

Namun, keuntungan ini disertai dengan beberapa tantangan, seperti mekanika latihan dan desain cetakan, yang perlu diatasi karena industri ini terus mengembangkan mesin die-casting skala besar.

3.1 Cblok ylinder

Secara tradisional, bahan yang digunakan untuk blok mesin otomotif adalah besi tuang, yang masih memegang posisi dominan dalam industri saat ini.

Namun, dengan peningkatan performa mesin yang terus menerus dan permintaan untuk meringankan bobot, material blok mesin mengalami inovasi yang cepat.

Ada tiga bidang utama pengembangan:

Umumnya, penggunaan paduan aluminium disukai untuk mengurangi berat dan konsumsi energi kendaraan.

Namun demikian, kekuatan dan keterbatasan performa kelelahan termal dari paduan aluminium menghambat penerapannya untuk blok mesin berdaya tinggi, dan biayanya relatif tinggi.

3.2 Ckepala ylinder

Kepala silinder mesin adalah area aplikasi utama untuk paduan aluminium, terutama di pasar kepala silinder mobil penumpang, yang sebagian besar didominasi oleh bahan paduan aluminium.

Di pasar truk, penggunaan besi tuang untuk kepala silinder mesin berdaya tinggi jarang terjadi, dan kepala silinder besi vermicular telah menjadi pilihan yang lebih disukai, yang mampu menyelesaikan masalah keretakan pada besi cor abu-abu kepala silinder.

3.3 Crankshaft

Penerapan teknologi supercharging mesin merupakan proses penting dalam peningkatan kinerja mobil untuk efisiensi energi dan pengurangan emisi.

Baik untuk mesin bensin atau mesin diesel, terutama di pasar truk, penggunaan Pearlite Nodular Iron Crankshafts, yang banyak digunakan di masa lalu, tidak dapat memenuhi persyaratan karena tekanan ledakan mesin yang meningkat, dan telah digantikan oleh bahan baja tempa seperti 40Cr.

Namun, dengan kemajuan teknologi seperti penggulungan fillet dan pengerasan induksi Pearlite Nodular Iron Crankshafts, poros engkol besi nodular terus memiliki pangsa pasar yang signifikan di pasar mobil penumpang dan truk bermesin tenaga kuda menengah-rendah.

Selain itu, poros engkol mesin yang terbuat dari besi ulet yang dipadamkan secara isotermal juga telah dipelajari di dalam dan luar negeri.

3.4 Others

Pengecoran otomotif lainnya, seperti komponen pendukung dan komponen struktural mesin dan sasis, termasuk berbagai braket, cakram, cangkang, dan komponen kemudi, terbuat dari bahan besi cor untuk memenuhi persyaratan kinerja.

Karena persyaratan perlindungan lingkungan otomotif terus berkembang, penggunaan besi tuang kelabu dan baja tuang secara bertahap menurun, sementara besi ulet berkinerja tinggi, paduan magnesium, paduan aluminium, dan bahan besi tuang khusus menjadi semakin umum.

3.5 DTren perkembangan

Saat ini, besi tuang merupakan bahan utama yang digunakan dalam pengecoran otomotif. Secara khusus, penggunaan besi ulet telah menggantikan banyak baja dan abu-abu coran besidan penggunaan besi lunak pada komponen otomotif telah menurun. Kekuatan dan ketangguhannya yang unggul, serta kemudahan produksi, telah meningkatkan aplikasinya.

Penelitian dan pengembangan besi ulet berkekuatan tinggi dan ketangguhan tinggi akan menjadi sangat penting untuk kelanjutan penggunaannya di industri. Material lain yang menjanjikan, besi ulet yang dipadamkan secara isotermal, memiliki sifat mekanis yang sangat baik dan telah mengalami perkembangan pesat dan aplikasi yang sukses di luar negeri, terutama dalam produksi poros engkol, roda gigi, braket, dan komponen struktural.

Besi cor grafit vermicular, yang ditemukan pada tahun 1948, memiliki rentang produksi yang sempit dan performa yang terbatas, sehingga penggunaannya pun terbatas. Namun, dengan kemajuan teknologi kontrol produksi, besi cor grafit vermicular mungkin memiliki masa depan dalam produksi coran yang kompleks. Besi cor ini memiliki kekuatan tarik yang lebih tinggi, modulus elastisitas, dan kekuatan kelelahan dibandingkan besi tuang dan aluminium, menjadikannya bahan yang ideal untuk blok dan kepala silinder mesin.

Tren ke arah keringanan kendaraan telah mengarah pada penggunaan paduan magnesium dan aluminium dalam coran otomotif. Untuk setiap pengurangan 10% berat kendaraan, konsumsi bahan bakar berkurang sebesar 5,5% dan emisi berkurang sekitar 10%. Paduan aluminium lebih ringan dalam hal kepadatan (1/3 dari besi) dan memiliki kekuatan yang setara dengan besi tuang kelabu, sehingga ideal untuk pembuatan blok dan kepala silinder mesin.

Paduan aluminium telah mengalami pertumbuhan yang pesat dalam beberapa tahun terakhir dan paduan magnesiumdengan densitas yang lebih ringan, telah diaplikasikan pada roda kemudi mobil, rangka jok, panel instrumen, penutup, dan bagian lainnya seiring dengan kemajuan penelitian dan penerapannya.

Desain coran otomotif yang terintegrasi

Dengan meningkatnya tuntutan untuk efisiensi energi dan perlindungan lingkungan dalam industri otomotif, serta kebutuhan untuk mengurangi biaya produksi, manfaat pembentukan casting dimanfaatkan untuk mencapai integrasi komponen melalui desain dan struktur yang dioptimalkan. Hal ini melibatkan penggabungan beberapa bagian yang dibentuk dengan stamping, pengelasan, penempaan, dan pengecoran, yang menghasilkan pengurangan berat komponen dan lebih sedikit langkah pemrosesan, yang pada akhirnya menghasilkan komponen yang lebih ringan dan berkinerja tinggi.

Tren mengintegrasikan pengecoran dalam industri otomotif terutama terlihat pada pengecoran paduan non-besi.

Untuk memanfaatkan sepenuhnya proses pengecoran untuk produksi coran struktural yang kompleks, telah terjadi peningkatan penggunaan coran bertekanan tinggi dengan desain terintegrasi, seperti panel bagian dalam pintu, rangka jok, rangka panel instrumen, rangka front-end, dan firewall.

Pengecoran ini secara signifikan lebih besar ukurannya dibandingkan dengan yang saat ini diproduksi, dan membutuhkan mesin die casting berkapasitas 4000-5000 ton atau bahkan lebih besar lagi untuk produksinya.

Gbr. 10 Bodi pengecoran terintegrasi Tesla Model Y

Ringan dari coran otomotif

Untuk meningkatkan performa tenaga, mengurangi konsumsi bahan bakar, dan mengurangi polusi gas buang sekaligus menjaga kekuatan dan keamanan kendaraan, penting untuk meminimalkan bobot kendaraan sebisa mungkin.

Untuk setiap pengurangan 100 kg bobot kendaraan, konsumsi bahan bakar per 100 km dapat dikurangi 0,3 hingga 0,6 liter.

Pengurangan bobot kendaraan sebesar 10% dapat menghasilkan peningkatan efisiensi bahan bakar sebesar 6% hingga 8%.

Karena meningkatnya kepedulian terhadap perlindungan lingkungan dan konservasi energi, lightweighting telah menjadi tren di industri otomotif global, dengan coran mobil ringan menjadi arah pengembangan yang penting.

Realisasi dari lightweighting terutama akan dicapai melalui tiga hal berikut ini:

1) Desain yang ringan

Salah satu kelemahan utama dari desain ketebalan yang sama adalah, bahwa desain ini tidak dapat sepenuhnya mengeksploitasi performa struktural dan menyebabkan peningkatan bobot casting.

Untuk mengoptimalkan desain komponen dan komponen, analisis CAE, optimasi topologi, dan metode lain digunakan sehingga nilai tegangan setiap bagian disamakan, sehingga menghasilkan ketebalan dinding yang tidak konsisten. Ketebalan material komponen dengan tegangan rendah dikurangi untuk menurunkan berat komponen.

Casting forming memiliki keunggulan dalam memproduksi coran struktural yang kompleks dan berbagai penampang yang tidak beraturan. Selama proses desain, CAE atau optimasi topologi digunakan untuk menganalisis tegangan komponen.

Berdasarkan distribusi gaya, bentuk komponen dan ketebalan material lokal spesifik ditentukan. Berat komponen dapat dikurangi secara signifikan melalui penguatan, penggalian lubang, dan perubahan bagian.

2) Penerapan bahan paduan ringan

Penggunaan bahan paduan ringan, seperti aluminium dan magnesium, merupakan langkah pengurangan berat badan utama yang diadopsi oleh produsen mobil di seluruh dunia.

Aluminium memiliki kepadatan yang hanya sepertiga dari baja dan memiliki ketahanan dan keuletan yang sangat baik terhadap korosi. Magnesium memiliki densitas yang lebih rendah lagi, hanya dua pertiga dari aluminium, dan memiliki fluiditas yang luar biasa dalam kondisi pengecoran bertekanan tinggi.

Baik aluminium maupun magnesium memiliki kekuatan spesifik yang tinggi (rasio kekuatan terhadap massa), sehingga sangat penting dalam mengurangi berat kendaraan dan meningkatkan efisiensi bahan bakar.

Namun, perlu dicatat bahwa biaya bahan baku untuk paduan ringan, seperti aluminium dan magnesium, secara signifikan lebih tinggi daripada bahan baja, yang membatasi aplikasi yang lebih luas dalam industri otomotif.

Meskipun biaya bahan baku tinggi, penggunaan magnesium dan coran aluminium di setiap kendaraan terus meningkat dari tahun ke tahun. Di satu sisi, peningkatan biaya ini diimbangi oleh kemajuan teknologi, dan di sisi lain, persaingan pasar memaksa produsen mobil untuk mengurangi margin mereka dan mengadopsi lebih banyak paduan ringan.

Namun demikian, pengembangan teknologi pembentukan yang canggih merupakan kunci untuk meningkatkan penggunaan paduan ringan secara signifikan dan mengurangi biaya ingot aluminium magnesium.

3) Kinerja tinggi dari bahan pengecoran

Meningkatkan performa material dan memungkinkan komponen untuk menanggung beban yang lebih tinggi per satuan berat adalah salah satu metode yang efektif untuk mengurangi berat coran.

Pengecoran struktural braket merupakan bagian penting dari pengecoran otomotif, sehingga pengembangan pengecorannya menjadi fokus utama.

Melalui perlakuan panas dan teknik lainnya, struktur mikro material dapat diubah untuk meningkatkan kekuatan, kekakuan, atau ketangguhan komponen dan secara efektif mengurangi beratnya.

Besi ulet yang dipadamkan secara isotermal memiliki kekuatan yang lebih tinggi daripada baja tuang biasa dan kepadatan yang lebih rendah. Kepadatannya adalah 7,1 g/cm3sedangkan baja tuang adalah 7,8 g/cm3. Bahan ini sudah banyak direkomendasikan dalam beberapa tahun belakangan ini.

Dengan mengadopsi besi ulet yang dipadamkan secara isotermal, coran dapat menjadi 10% lebih ringan daripada coran baja dengan ukuran yang sama.

Tabel 1 efek ringan dari penggantian material besi ulet yang dipadamkan secara isotermal

| Suku cadang | Berat besi ulet yang dipadamkan secara isotermal (kg) | Pemain berat baja / kg | Rasio pengurangan berat badan / % |

| Suspensi depan bagian atas menyilang | 10.25 | 25 | 59.00 |

| Lengan silang bawah suspensi depan | 32.46 | 64 | 49.28 |

| Braket pegas atas suspensi depan | 21.28 | 34.6 | 38.50 |

| Braket pegas bawah suspensi belakang | 20.74 | 33.16 | 37.45 |

| Anggota silang bawah suspensi belakang | 9.32 | 50.16 | 84.58 |

Dari segi coran paduan aluminium dan magnesium, bahan berkekuatan tinggi dan ketangguhan tinggi juga digunakan sebagai pengganti.

Membangun pengurangan berat yang dicapai dengan paduan ringan asli, penggunaan material berperforma tinggi mengarah pada pengurangan berat lebih lanjut.

Sebagai contoh, General Motors di Amerika Serikat menggunakan paduan AE44 berperforma tinggi untuk menggantikan paduan aluminium asli, dan menggunakan pengecoran bertekanan tinggi untuk memproduksi rangka. Hal ini menghasilkan pengurangan bobot tambahan sebesar 6 kg, di atas pengurangan bobot yang dicapai dengan paduan aluminium.

Pengembangan digital coran otomotif

Integrasi Pengembangan Pengecoran Mobil dan teknologi digital sangat meningkatkan tingkat teknologi pengecoran dan memperpendek desain produk dan siklus produksi prototipe.

Saat ini, teknologi manufaktur digital digunakan secara luas dalam pengembangan coran otomotif.

Selama tahap desain struktur pengecoran dan proses pengecoran, perangkat lunak desain 3D seperti Pro/E, CATIA, dan UG biasanya digunakan, dan beberapa perusahaan pengecoran tingkat lanjut telah menerapkan desain tanpa kertas.

Perangkat lunak seperti Magma, ProCAST, dan Huazhu CAE digunakan untuk mensimulasikan proses pemadatan, struktur mikro, pemisahan komponen, dan sifat material coran otomotif. Simulasi ini juga mencakup bidang kecepatan, bidang konsentrasi, bidang temperatur, bidang fasa, dan bidang tegangan dalam proses pengecoran, yang memungkinkan skema proses yang dioptimalkan sebelum produksi massal.

Untuk mengimbangi laju perkembangan pengecoran otomotif yang cepat, Teknologi Rapid Prototyping (RP) digunakan secara luas untuk pembuatan prototipe cepat pengecoran otomotif berdasarkan desain dan pengembangan CAD/CAE.

Data CAD/CAE asli digunakan untuk membuat prototipe pengecoran atau prototipe cetakan melalui penumpukan lapis demi lapis melalui pengikatan, fusi, atau sintering. Yang pertama dapat digunakan untuk sampel pengecoran prototipe melalui pengecoran investasi atau pengecoran gipsum, sedangkan yang terakhir dapat digunakan sebagai cetakan untuk pembuatan inti pasir dan penuangan pengecoran melalui cetakan perakitan inti.

Selain itu, metode sintering laser serbuk (SLS) dapat digunakan untuk secara langsung menghasilkan inti pasir dan cetakan untuk produksi uji coba coran.

Untuk cetakan luar dengan struktur yang relatif sederhana, a Mesin CNC Alat ini juga dapat digunakan untuk pemrosesan cam dengan plastik yang dapat dikerjakan dengan mesin untuk mendapatkan kotak inti dan pola yang diperlukan untuk produksi uji coba pengecoran, atau blok pasir dapat langsung diproses untuk menghasilkan cetakan pasir untuk cetakan luar.

Secara umum, teknologi digital meresap ke dalam desain, pengembangan, dan produksi uji coba coran, sehingga menghasilkan peningkatan yang signifikan dalam kecepatan dan efisiensi pengembangan coran.

Saat ini, tantangan utamanya adalah teknologi digital untuk desain, analisis, dan manufaktur cepat masih terpisah. Konversi data dari satu tahap ke tahap lainnya masih memerlukan banyak pekerjaan yang membosankan.

Di masa mendatang, diharapkan platform antarmuka data terpadu untuk teknologi digital yang diterapkan pada setiap tahap pengembangan casting dapat dikembangkan, standar konversi data terstandardisasi dapat dibuat, dan konversi data tanpa batas di antara perangkat lunak yang berbeda dapat dicapai, yang selanjutnya meningkatkan kecepatan pengembangan casting.

Teknologi produksi pengecoran struktur kompleks dinding tipis

Seiring dengan perkembangan industri mobil dan kebutuhan akan efisiensi energi dan pengurangan emisi, bagian-bagian mobil menjadi semakin ringan.

Mencapai bobot yang ringan melalui desain berdinding tipis adalah arah pengembangan yang penting untuk blok mesin.

Desain dinding tipis 3mm pada blok silinder memberlakukan persyaratan ketat untuk pembuatan inti dan perakitan inti dalam perakitan inti dan proses pengecoran vertikal.

Pusat pembuatan inti dapat mencapai kecerdasan dan otomatisasi yang tinggi dalam produksi inti.

Seluruh proses, mulai dari penambahan pasir mentah dan resin, hingga pencampuran pasir, pembuatan inti, perbaikan inti, perakitan, pelapisan, pengeringan, pencetakan, perakitan inti, dan penurunan, dapat dilakukan secara otomatis, memastikan kualitas pembuatan inti yang stabil, kualitas perakitan, akurasi dimensi, dan kualitas pengeringan pelapisan, sehingga menghindari risiko kualitas dan dimensi yang disebabkan oleh faktor manusia dan memenuhi kebutuhan produksi inti silinder skala besar.

Hal ini secara efektif memecahkan masalah ketidakstabilan dan tingkat limbah yang tinggi selama produksi massal.

Selain itu, peningkatan akurasi dimensi inti pasir sangat mengurangi beban kerja pembersihan dan biaya, secara efektif memastikan persyaratan ketebalan dinding 3mm.

Teknologi manufaktur bagian struktural paduan magnesium aluminium besar

Pengecoran struktural skala besar dari paduan aluminium magnesium telah menjadi tren penting dalam menanggapi permintaan yang terus meningkat untuk efisiensi energi, perlindungan lingkungan, dan pengurangan biaya komponen. Teknologi manufakturnya juga telah menjadi titik fokus pengembangan saat ini.

Saat ini, metode produksi utama untuk bagian struktural berskala besar dari aluminium magnesium alloy meliputi pengecoran bertekanan tinggi, pengecoran pemerasan, dan pengecoran bertekanan rendah.

Pengecoran bertekanan tinggi merupakan proses produksi yang dominan karena efisiensinya yang tinggi dan kualitas produk yang sangat baik.

Upaya untuk meningkatkan teknologi manufaktur komponen struktural berskala besar paduan aluminium magnesium terutama berfokus pada pengurangan jebakan udara selama pengecoran bertekanan tinggi, meminimalkan pembentukan kantong udara, dan mengatasi masalah perlakuan panas.

Salah satu solusi untuk masalah jebakan udara adalah die casting vakum tinggi, yang secara efektif dapat mencegah terbentuknya kantong udara.

Teknologi die casting vakum ini telah berhasil diterapkan pada produksi massal coran struktural otomotif, menyediakan teknik dan proses pembentukan canggih untuk produksi coran paduan ringan berkualitas tinggi.

Teknologi pengecoran presisi untuk Coran

Dengan kemajuan teknologi pengecoran mobil, pembentukan presisi pengecoran telah menjadi metode pengecoran yang populer. Coran yang dihasilkan melalui metode ini dapat digunakan tanpa banyak pemotongan atau bahkan tanpa pemotongan sama sekali.

Dalam beberapa tahun terakhir, perkembangan teknologi pembentukan presisi pengecoran telah berkembang pesat karena peningkatan akurasi dimensi coran. Beberapa metode pembentukan pengecoran telah muncul, termasuk pengecoran pasir presisi, pengecoran busa yang hilang, pengecoran tekanan yang dapat dikontrol, dan pengecoran tekanan.

Untuk menghilangkan cacat pengecoran, meningkatkan kualitas internal, dan memperluas aplikasi die casting, berbagai metode proses telah dikembangkan berdasarkan teknologi pengecoran bertekanan tinggi, seperti pengecoran vakum, pengecoran die casting berisi oksigen, pengecoran die casting logam semi-padat, dan pengecoran die casting tiksotropik.

Pengecoran pemerasan, di mana lelehan diisi dan dipadatkan di bawah tekanan, banyak digunakan dalam produksi pengecoran paduan aluminium berkinerja tinggi, seperti subframe paduan aluminium. Pengecoran squeeze memiliki keunggulan stabilitas, tidak ada percikan logam, berkurangnya kehilangan oksidasi logam cair, efisiensi energi, pengoperasian yang aman, dan berkurangnya cacat lubang pengecoran.

Meningkatnya permintaan untuk produksi mobil mengharuskan coran memiliki kualitas tinggi, performa yang sangat baik, bentuk yang hampir bersih, banyak variasi, konsumsi rendah, dan biaya rendah. Coran membentuk sekitar 15% hingga 20% dari sebuah kendaraan yang lengkap, yang berarti industri pengecoran harus terus mengadopsi teknologi dan material baru untuk meningkatkan tingkat pengecoran secara keseluruhan.

Teknologi pengecoran presisi pengecoran memenuhi persyaratan pengecoran otomotif dan aplikasinya akan mencakup berbagai produksi pengecoran proses pengecoran otomotif.