Bagaimana bagian-bagian bodi mobil Anda yang rumit dibuat dengan presisi dan efisiensi seperti itu? Artikel ini mempelajari dunia stamping dies otomotif yang kompleks, memandu Anda melalui proses pengembangan yang cermat dan langkah-langkah kontrol dari desain awal hingga inspeksi akhir. Temukan langkah-langkah penting dan pertimbangan utama yang memastikan produksi berkualitas tinggi dan hemat biaya dalam industri otomotif. Selami bagaimana keajaiban teknik ini membentuk kendaraan yang kita kendarai setiap hari.

Kemajuan pengembangan cetakan memainkan peran penting dalam keseluruhan jadwal proyek dan merupakan bagian penting dari persiapan produksi OEM.

Dalam paragraf berikut, kita akan membahas proses dan kontrol jadwal pengembangan cetakan, mulai dari rilis data bodi hingga inspeksi dan penerimaan cetakan akhir.

Departemen desain bodi merilis model simulasi produk, dan personel teknik dari departemen pengembangan teknik melakukan analisis proses dan penawaran berdasarkan model simulasi produk (sebagai data perbandingan untuk penawaran).

Model simulasi proses bodi digunakan untuk penawaran cetakan dan analisis proses yang sesuai. Proses penawaran tidak akan dibahas secara rinci di sini. Di bawah ini, kami akan membahas secara singkat tentang manajemen pengembangan cetakan setelah menyelesaikan pabrik cetakan.

Setelah menerima model simulasi proses bodi, pengembang cetakan melakukan analisis kelayakan proses manufaktur setiap bagian. Pada prinsipnya, pabrik cetakan diharuskan untuk melakukan analisis CAE (yaitu, analisis simulasi kemampuan bentuk komponen) pada semua komponen yang baru dikembangkan.

Peran analisis CAE:

Departemen pengembangan dapat sepenuhnya memanfaatkan pengalaman debugging produksi di tempat dan memeriksa apakah parameter proses dan peregangan tambahan masuk akal berdasarkan hasil analisis CAE dari suku cadang yang disediakan oleh pabrik cetakan.

Menanggapi risiko seperti kerutan atau keretakan pada komponen, departemen dapat mengusulkan solusi secara tepat waktu.

Setelah analisis CAE selesai, desain diagram DL cetakan dapat dilakukan dalam banyak kasus.

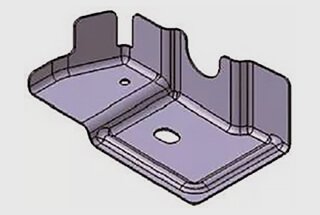

Desain diagram DL mengacu pada analisis dan desain proses stamping, juga dikenal sebagai diagram alir proses cetakan, yang meliputi ukuran lembaran bagian, arah dan sudut stamping, pengaturan proses stamping, arah pengumpanan, distribusi dan arah pisau bekas, ilustrasi arah pemindahan skrap, lubang CH, identifikasi bagian kiri dan kanan, dan pelabelan setiap proses.

Selain itu, diagram DL juga harus mencerminkan peralatan stamping untuk proses yang relevan, tinggi cetakan, bahan cetakan, langkah kerja cincin penekan tepi atau pelat tekan, metode pemosisian lembaran logam, dan analisis tekanan dari proses yang telah selesai.

Setelah desain DL selesai, audit internal harus dilakukan di pabrik cetakan. Setelah masalah audit internal diperbaiki, desain dapat diberikan ke departemen pengembangan OEM dan ditandatangani bersama.

Tanda bersama diagram DL sangat penting, secara langsung memengaruhi desain cetakan nantinya dan memiliki dampak signifikan pada siklus pengembangan cetakan dan biaya. Jika diagram DL diubah nanti, akan menyebabkan pemborosan yang cukup besar dalam hal siklus pengembangan dan biaya.

Departemen pengembangan teknik terutama meninjau rasionalitas proses bagian, ketepatan parameter mesin, rasionalitas suplemen proses, tingkat pemanfaatan material, dan memeriksa kenyamanan pengumpanan dalam hubungannya dengan situasi pers.

Urutan tanda tangan bersama dari struktur cetakan diagram: penandatanganan bersama diagram cetakan peregangan - penandatanganan bersama diagram cetakan flensa pembentuk - penandatanganan bersama diagram cetakan tepi dan tinju.

Karena siklus pengecoran dan pemrosesan cetakan tidak fleksibel, maka penting untuk memastikan kemajuan proyek dengan mendesain tahap diagram struktur cetakan sedini mungkin untuk mendapatkan waktu tambahan untuk pembuatan cetakan berikutnya.

Umumnya, pengambilan sampel pertama cetakan adalah sampel semi-manual, hanya memerlukan pembentukan, sedangkan sisa tepi dan pelubangan dapat diselesaikan dengan pemotongan kawat.

Oleh karena itu, desain cetakan peregangan dan membentuk diagram cetakan flensa harus dilakukan sebelum mendesain diagram cetakan tepi dan meninju.

Pabrik cetakan mendesain diagram struktur cetakan berdasarkan panduan diagram DL, dan setelah selesai, juga tunduk pada tinjauan internal. Setelah mengatasi masalah apa pun yang ditemukan selama peninjauan, ini dapat dipresentasikan ke departemen pengembangan OEM untuk ditandatangani bersama.

Departemen pengembangan OEM harus fokus pada:

Untuk masalah yang ditemukan selama peninjauan, pabrik cetakan harus diminta untuk memperbaikinya sebisa mungkin. Beberapa masalah mungkin tidak berdampak signifikan terhadap fungsionalitas produk, tetapi dapat memengaruhi kenyamanan operasional atau mengurangi efisiensi produksi. Untuk memenuhi tenggat waktu dan jadwal, pabrik cetakan mungkin tidak terlalu kooperatif dalam melakukan perubahan.

Pada titik ini, personel pengembangan OEM (insinyur) perlu menunjukkan keberanian dan tekad, karena perubahan selama fase desain selalu lebih cepat daripada perubahan di kemudian hari (setelah cetakan terbentuk).

Desainer di pabrik cetakan perlu berpikir dari perspektif departemen produksi dan mempertimbangkan masalah dari berbagai sudut.

Poin masalah yang diperdebatkan memerlukan diskusi objektif di antara banyak pihak untuk menemukan solusi terbaik. Selama proses peninjauan diagram cetakan, teknisi pengembangan teknik diharuskan memiliki pendirian yang teguh dan pengalaman teknis dan debugging di tempat yang solid untuk mengurangi banyak masalah di kemudian hari.

Setelah tinjauan desain diagram struktur cetakan, model realistis busa dapat dibuat. Pada tahap model realistis busa, tim proyek perlu merilis data pengecoran untuk memastikan kemampuan pengecoran model nyata.

Model realistis busa adalah bahan yang dibentuk oleh pembusaan polistiren bersuhu tinggi. Ini diproses oleh NC berdasarkan diagram struktur cetakan dan mempertimbangkan kelonggaran pemrosesan cetakan yang sesuai (8-10 hari) dan tingkat penyusutan busa.

Siklus produksi busa EPS umumnya sekitar satu minggu. Setelah produksi, perlu dilakukan evaluasi di tempat untuk memastikan konsistensi dengan diagram struktur cetakan.

Ini juga memeriksa apakah masalah yang diidentifikasi dalam tinjauan diagram struktur cetakan telah diperbaiki atau ada masalah baru yang tidak ditemukan selama tinjauan desain.

Evaluasi model realistis busa adalah proses yang sangat diperlukan dalam pembuatan cetakan, karena ini adalah rintangan terakhir untuk perubahan struktur cetakan. Setelah memasuki tahap pengecoran, sulit untuk memodifikasi struktur cetakan.

Setelah busa EPS diperbaiki, busa ini dapat dikirim ke pengecoran untuk pengecoran. Proses spesifiknya tidak akan dibahas di sini. Siklus pengecoran cetakan adalah 15-20 hari. Setelah pengecoran cetakan selesai, cetakan diangkut kembali ke pabrik cetakan untuk pemeriksaan pengecoran.

Fokus utamanya adalah pada pengecekan terhadap cacat pengecoranseperti retakan di dalam pengecoran. Cacat internal seperti inklusi pasir perlu dikerjakan dengan mesin sebelum dapat diamati.

Setelah pengecoran cetakan selesai, pemesinan NC dapat dimulai, asalkan data NC sudah dirilis.

Pabrik cetakan dapat melakukan pemrograman CNC berdasarkan data NC produk dan kemudian melakukan pemesinan NC pada cetakan. Pemesinan NC cetakan secara kasar dapat dibagi menjadi: penggilingan kasar - perakitan - setengah jadi - finishing.

Selama proses pemesinan NC, cacat seperti inklusi pasir atau retakan di dalam pengecoran dapat dideteksi. Setelah pemesinan NC selesai, cetakan perlu menjalani perlakuan panas untuk mencapai kekerasan yang dibutuhkan.

Siklus pemesinan NC cetakan pada umumnya 20-25 hari.

Dalam situasi di mana waktu pengembangan proyek sangat ketat, penting untuk mengatur waktu pemesinan NC secara wajar. Personel pengembangan teknik dapat melakukan kontrol kemajuan di tempat dan mengawasi pabrik cetakan dalam mengembangkan rencana pemesinan yang masuk akal.

Penting untuk menghindari membiarkan peralatan pemesinan CNC menganggur untuk memastikan kemajuan.

Tahap pemasangan cetakan meliputi: penyelarasan dasar cetakan - penutupan cetakan - pencetakan percobaan - pengambilan sampel, dll. Setelah cetakan dikerjakan dengan mesin NC, masih ada kelonggaran tertentu untuk pemasangan berikutnya.

Debugging mold fitter terutama memeriksa tingkat kecocokan cetakan atas dan bawah serta tingkat pemandu untuk memastikan bahwa suku cadang yang dicap memenuhi syarat diproduksi.

Melalui debugging mold fitter, kualitas cetakan dapat diidentifikasi, dan ukuran untuk pemotongan juga dapat ditentukan.

Setelah pabrik cetakan menyelesaikan semua pembuatan cetakan sesuai dengan rencana dan menguji sendiri cetakan agar memenuhi syarat, pabrik dapat mengajukan pra-penerimaan dari departemen pengembangan OEM.

Pabrik cetakan perlu memberikan laporan inspeksi mandiri pada cetakan dan tingkat kualifikasi bagian yang dicap. Departemen pengembangan OEM mengatur personel untuk melakukan pra-penerimaan di pabrik cetakan setelah menerima aplikasi pra-penerimaan pabrik cetakan.

Cetakan terutama diterima dari tiga aspek: statika cetakan, kualitas bagian stamping dinamis, dan fungsi cetakan.

Inspeksi statis dan dinamis dilakukan sesuai dengan standar, sedangkan inspeksi bagian stamping dibagi menjadi kualitas permukaan, akurasi dimensi, dan kekakuan.

Pada prinsipnya, masalah yang ditemukan selama proses pra-penerimaan memerlukan perbaikan oleh pabrik cetakan sebelum pengemasan dan pengiriman.

Namun, jika beberapa masalah tidak memengaruhi kualitas produk dan tingkat kesulitan perbaikannya kecil, masalah tersebut dapat dibiarkan tetap berada di pabrik cetakan untuk dilanjutkan perbaikannya di lokasi produksi jika waktunya terbatas.

Karena perbedaan dalam peralatan mesin dan tingkat pencocokan permukaan cetakan, untuk memastikan kualitas produk, setelah cetakan telah diterima sebelumnya, cetakan perlu di-debug saat diangkut ke lokasi produksi.

Umumnya, putaran pertama pemasangan cetakan peregangan membutuhkan waktu 1-2 bulan, dan seluruh siklus debugging cetakan dapat berlangsung selama setengah tahun atau lebih. Proses debugging lokasi produksi cetakan berkisar pada aspek-aspek berikut:

Siklus debugging dan perbaikan cetakan panjang. Item di atas perlu diperbaiki, dan cetakan perlu dioperasikan secara stabil selama tiga bulan sebelum departemen pengembangan OEM dapat mengatur pengguna cetakan, personel pemeliharaan, inspektur kualitas, dll. Untuk melakukan penerimaan akhir cetakan dan menandatangani laporan penerimaan akhir.

Setelah menyelesaikan penerimaan akhir, pekerjaan pengembangan cetakan dianggap selesai.

Namun demikian, selama cetakan tidak dibuang, siklus hidup cetakan terus berlanjut. Pekerjaan departemen pengembangan OEM kemudian ditransfer ke sistem produksi dan departemen proses untuk digunakan, dikelola, dan dipelihara.

Dengan penggunaan dan pemeliharaan cetakan yang baik, masa pakai cetakan dapat diperpanjang, tingkat skrap berkurang, dan efisiensi produksi meningkat, sehingga memberikan manfaat ekonomi yang besar bagi perusahaan.