Pembengkokan pipa sangat penting di banyak industri, tetapi cacat dapat membahayakan keselamatan dan kualitas. Bayangkan jika Anda menemukan cara untuk mencegah masalah ini sebelum terjadi. Panduan ini membahas tentang cacat pembengkokan pipa yang umum terjadi seperti perataan, penipisan, keretakan, dan kerutan, serta menjelaskan penyebab dan cara menghindarinya. Pada akhirnya, Anda akan mengetahui langkah-langkah praktis untuk memastikan pipa Anda memenuhi standar tertinggi. Siap untuk meningkatkan keterampilan pembengkokan pipa Anda dan menghasilkan lengkungan yang sempurna? Baca terus untuk mengetahui caranya.

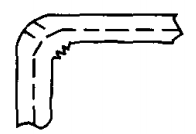

Fitting pipa bengkok banyak digunakan dalam berbagai produk di industri mekanik dan konstruksi kapasitas ladang minyak, seperti pembuatan wadah bahan kimia, instalasi pipa pasokan air, dan fabrikasi bejana bertekanan boiler.

Namun, baik pembengkokan dingin maupun pembengkokan panas dapat mengakibatkan berbagai cacat dengan derajat yang berbeda karena kondisi proses atau operasi yang tidak tepat. Cacat ini secara langsung memengaruhi keamanan dan kualitas penampilan produk akhir.

Misalnya, pipa dinding berpendingin air dan pipa konveksi boiler terkikis oleh air dan uap di satu sisi dan dibilas dan terkorosi oleh gas buang di sisi lain. Selain itu, rentang perubahan tekanan dan suhu cukup besar.

Jika terdapat cacat pada alat kelengkapan pipa, maka akan memengaruhi pengoperasian yang aman pada seluruh unit. Bejana bertekanan, karena pengoperasiannya yang bertekanan, akan mengalami penurunan ketahanan tekanan jika alat kelengkapan pipa rusak, sehingga mempengaruhi keamanannya.

Oleh karena itu, sangat penting untuk mengidentifikasi penyebab berbagai jenis cacat dan mengambil tindakan pencegahan yang sesuai.

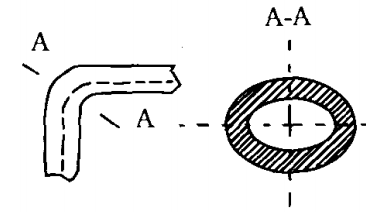

Cacat umum pada pipa bengkok terutama mencakup bentuk-bentuk berikut: perataan yang parah pada busur (elips), penipisan yang parah pada dinding luar busur, kerusakan pada sisi luar busur, dan kerutan pada sisi dalam busur, seperti yang ditunjukkan pada Gambar 1.

Cacat ini tidak selalu terjadi secara bersamaan, dan cara serta lokasi terjadinya cacat dapat bervariasi sesuai dengan radius pipa yang bengkok.

Namun demikian, tindakan yang sesuai harus diambil untuk mencegahnya sebelum menekuk.

Gambar 1: Jenis Cacat Umum dalam Pembengkokan Tabung

Dari perspektif proses, diketahui bahwa ketika sebuah tabung dengan diameter luar D dan ketebalan dinding S mengalami torsi eksternal M, yang menyebabkannya menekuk, sisi luar lapisan netral dinding tabung menipis karena tegangan tarik, sedangkan sisi dalam menebal karena tegangan tekan (lihat Gambar 2a).

Bersamaan dengan itu, gaya gabungan mengubah bentuk penampang tikungan menjadi bentuk elips (lihat Gambar 2b). Di bawah pengaruh tegangan tekan, dinding bagian dalam tabung dapat menjadi tidak stabil dan berkerut (lihat Gambar 2c).

Umumnya, untuk radius tekukan ≥3D, tabung bengkok yang memuaskan dapat dicapai. Namun, ketika radius lentur <2D, terutama ketika R/D atau S/D berkurang (yaitu, radius tekukan R kecil, diameter tabung lebih besar, dan dinding lebih tipis), cacat yang disebutkan di atas kemungkinan besar akan terjadi.

Selain itu, selama proses operasi, pemasangan cetakan yang tidak tepat dan faktor lainnya juga dapat menyebabkan berbagai jenis cacat dalam tabung yang tertekuk.

Gambar 2: Tegangan dan Deformasi pada Pembengkokan Murni Tabung

Di bawah ini kami melakukan analisis terperinci mengenai penyebab cacat yang terjadi selama pembengkokan tabung radius kecil:

Selama pembengkokan tabung, gaya gabungan F1 dan F2 menyebabkan luas penampang pada busur cenderung mengarah ke bentuk elips.

Untuk tabung dengan spesifikasi yang sama, semakin kecil radius pembengkokan, semakin besar gaya-gaya ini, dan semakin jelas perataannya. Jika tabung dibengkokkan tanpa mandrel, perataan akan lebih parah.

Jika mandrel digunakan, tetapi diameternya terlalu kecil atau sangat aus, sehingga menyebabkan celah yang besar antara mandrel dan dinding bagian dalam tabung, sisi luar busur juga dapat dengan mudah diratakan.

Meskipun jarak antara mandrel dan dinding tabung masuk akal, namun jika mandrel dipasang terlalu dini, dinding tabung tidak akan didukung dengan baik, dan sisi luar busur juga akan rata.

Selain itu, jika perhatian tidak diberikan selama pemasangan cetakan dan permukaan cetakan pembengkokan dan cetakan kompresi (roda) tidak sejajar, maka tabung pada bagian busur juga akan menjadi rata.

Ketika radius tekukan kecil, jika penyok tabung tidak memiliki perangkat penguat sisi luar dan perangkat pendorong ujung ekor, resistansi cetakan kompresi akan meningkatkan tegangan tarik di sisi luar busur, menyebabkan lapisan netral bergeser ke dalam.

Hal ini menyebabkan sisi luar pipa yang ditekuk menipis, dan semakin banyak gaya kompresi, semakin banyak hambatan dan semakin banyak penipisan. Hal ini terutama terjadi apabila radius tekukan relatif R/D dan ketebalan dinding relatif S/D lebih kecil, yang membuat penipisan lebih nyata.

Terlepas dari faktor-faktor seperti bahan tabung dan radius tekukan, faktor-faktor seperti pemasangan mandrel yang terlalu besar dan pelumasan yang buruk juga akan meningkatkan penipisan sisi luar dinding tabung.

Retak atau patah pada sisi luar busur selama pembengkokan tabung dapat disebabkan oleh berbagai faktor.

Ini termasuk perlakuan panas yang tidak tepat pada bahan tabung, ukuran butiran yang berlebihan, tekanan yang berlebihan dari cetakan kompresi (roda) yang menyebabkan resistensi lentur yang tinggi, celah yang terlalu kecil antara mandrel dan dinding bagian dalam tabung yang menyebabkan gesekan yang tinggi, pelumasan yang buruk, pelumasan yang berlebihan kekuatan lentur menyebabkan getaran mesin, dan lain-lain.

Ada tiga situasi umum di mana kerutan terjadi pada sisi dalam busur: kerutan pada titik singgung depan, pada titik singgung belakang, atau pada seluruh sisi dalam busur.

Kerutan pada titik singgung depan umumnya disebabkan oleh ukuran mandrel yang terlalu kecil pada saat pra-pemasangan, di mana dinding tabung pada titik singgung depan tidak ditopang dengan baik selama pembengkokan.

Kerutan pada titik singgung belakang biasanya disebabkan karena tidak ada cetakan anti-kerut yang dipasang, atau cetakan anti-kerut dan cetakan lentur tidak disejajarkan dengan benar pada titik singgung.

Kerutan penuh biasanya terjadi jika diameter mandrel terlalu kecil, sehingga menciptakan celah besar antara mandrel dan dinding tabung, yang menyebabkan kerutan mudah terjadi.

Hal ini juga dapat disebabkan oleh tekanan yang tidak mencukupi dari roda kompresi, sehingga tabung tidak dapat sejajar dengan cetakan pembengkokan dan cetakan anti-kerut selama pembengkokan, yang menyebabkan ketidakstabilan dan kerutan di bawah tekanan kompresi.

Untuk mencegah atau mengurangi cacat pembengkokan tabung dan menghasilkan tabung yang memenuhi persyaratan, tindakan pencegahan yang tepat harus dilakukan selama proses pembengkokan.

Dalam kisaran struktur desain produk yang diijinkan, radius tekukan yang lebih besar harus digunakan sebanyak mungkin. Untuk cacat umum yang disebutkan di atas, tindakan yang ditargetkan harus diambil.

3.1 Untuk tabung dengan perataan yang parah di sisi luar busur, saat melakukan pembengkokan tanpa mandrel, cetakan kompresi (roda) dapat dirancang dengan struktur alur anti-deformasi untuk mengurangi tingkat perataan selama pembengkokan.

Untuk pembengkokan mandrel, keausan mandrel harus diperiksa secara berkala untuk memastikan bahwa celah unilateral antara mandrel dan dinding bagian dalam tabung tidak lebih dari 0,5 mm. Selain itu, ukuran mandrel sebelum pemasangan harus sesuai.

3.2 Penipisan pada sisi luar busur selama pembengkokan tabung radius kecil adalah karakteristik dari proses pembengkokan dan tidak dapat dihindari.

Namun demikian, tindakan harus diambil untuk mengatasi penipisan yang berlebihan. Metode umum yang efektif adalah menggunakan penyokong dengan pendorong samping dan pendorong belakang.

Selama operasi, booster atau pendorong mendorong tabung ke depan, mengimbangi beberapa resistensi selama pembengkokan, meningkatkan distribusi tegangan pada penampang tabung, dan menggeser lapisan netral ke luar, sehingga mengurangi penipisan pada sisi luar busur.

Kecepatan pendorong dan pendorong ditentukan menurut kondisi pembengkokan yang sebenarnya, sehingga sesuai dengan kecepatan pembengkokan.

3.3 Untuk situasi di mana tabung retak pada tikungan luar busur, penting untuk terlebih dahulu memastikan bahwa bahan tabung dalam kondisi perlakuan panas yang baik.

Setelah mengecualikan faktor yang terkait dengan bahan tabung, periksa apakah menjepit tekanan cetakan terlalu tinggi dan sesuaikan agar tepat.

Periksa apakah diameter batang inti terlalu besar, dan jika ya, gilinglah, pastikan batang inti dan dinding bagian dalam tabung memiliki pelumasan yang baik untuk mengurangi hambatan tekukan dan gesekan. Pada saat yang sama, lakukan tindakan yang tepat untuk menghindari getaran alat mesin, dll.

3.4 Untuk kerutan pada sisi dalam busur, tindakan harus diambil menurut lokasi kerutan.

Jika kerutan terbentuk di titik pemotongan depan, sesuaikan posisi batang inti ke depan, buatlah ujung batang inti yang sesuai untuk mencapai dukungan yang wajar bagi tabung selama pembengkokan.

Jika kerutan terbentuk pada titik pemotongan belakang, pasang blok anti-kerut, pastikan posisi pemasangannya benar, dan sesuaikan tekanan cetakan penjepit (roda) agar sesuai.

Jika terdapat kerutan di seluruh sisi dalam busur, selain menyesuaikan cetakan penjepit (roda) agar tekanannya sesuai, periksa juga diameter batang inti - jika terlalu kecil atau sangat aus, ganti batang inti.

Dalam proses pembengkokan tabung, berbagai jenis dan tingkat cacat dapat terjadi karena teknik dan pengoperasian yang tidak tepat.

Oleh karena itu, penyebab berbagai jenis cacat harus dianalisis secara spesifik, dan tindakan yang sesuai harus diambil sesuai dengan situasi yang berbeda.

Hal ini dapat mengurangi atau bahkan meniadakan terjadinya cacat, sehingga menghasilkan tabung bengkok yang lebih baik.