Pernahkah Anda bertanya-tanya bagaimana struktur baja yang sangat besar itu dibentuk menjadi lekukan yang sempurna? Roll bending adalah rahasia di baliknya. Dalam artikel ini, kita akan menyelami dunia roll bending yang memukau, mengeksplorasi karakteristik, proses, dan mesin yang memungkinkan semuanya. Baik Anda penggemar teknik atau sekadar penasaran, bergabunglah dengan kami dalam perjalanan ini untuk mengungkap seni dan ilmu pengetahuan dalam membentuk baja.

Dalam produksi boiler dan bejana tekan, penggunaan teknologi roll bending tersebar luas. Ini termasuk silinder, tekukan gulungan kerucut, serta berbagai tekukan gulungan baja bagian, dengan tekukan gulungan bagian tabung silinder yang paling umum.

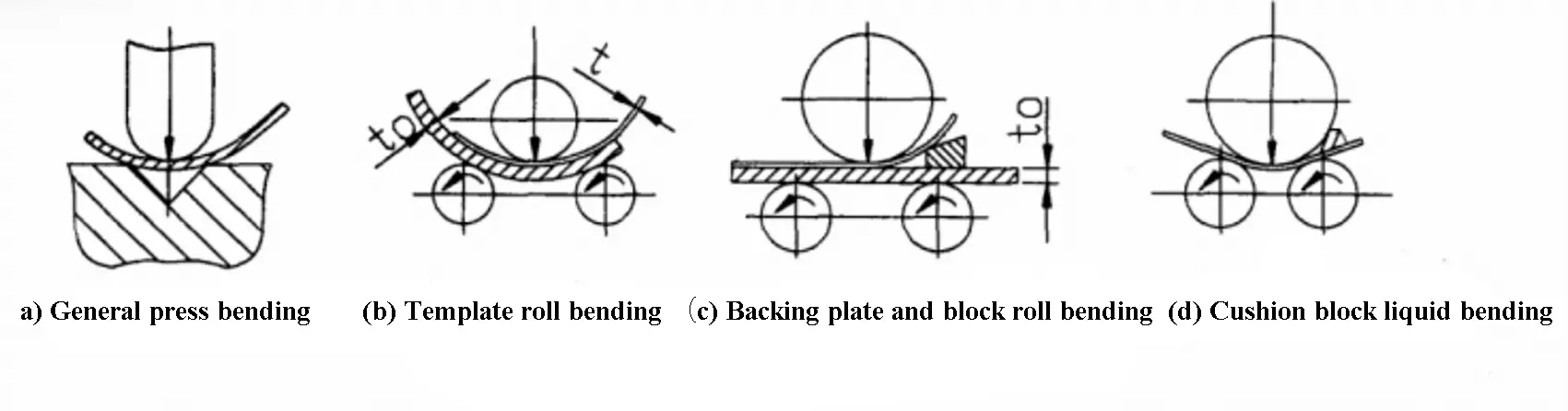

Lembaran logam digunakan untuk membentuk bagian-bagian ini dan dapat dibuat melalui metode pengepresan atau pembengkokan gulungan, yang juga dikenal sebagai pelat gulung. Metode pengepresan biasanya menggunakan cetakan universal sementara mesin roll bending digunakan untuk melakukan pembengkokan tiga titik secara kontinu pada pelat, menyebabkan deformasi plastis untuk mencapai yang dibutuhkan. radius lentur.

Roll bending adalah metode pembentukan tekukan di mana mesin roll bending digunakan untuk menekuk lembaran logam atau profil kosong. Bentuk yang dapat dicapai melalui roll bending meliputi bentuk silinder, kerucut, dan kelengkungan variabel.

Untuk bagian dengan ketebalan yang sama dan ketebalan yang bervariasi dalam arah ketebalan, mesin tekuk pelat tiga gulungan biasanya digunakan. Gulung bagian yang bengkok yang dibuat dari profil, seperti profil sudut atau berbentuk T, dapat memiliki kelengkungan yang sama atau kelengkungan yang bervariasi. Bagian kosong yang digunakan dalam pembengkokan gulungan dapat diekstrusi atau dibengkokkan dengan pelat. Untuk menekuk bagian dengan kelengkungan variabel, mesin tekuk pelat empat gulungan biasanya digunakan.

Saat menggulung, material lembaran diposisikan di antara poros rol atas dan bawah alas rol. Poros rol atas kemudian turun, menyebabkan material pelat menekuk dan berubah bentuk karena momen tekukan. Rotasi poros rol atas dan bawah menciptakan gesekan antara poros rol dan pelat bajayang mendorong pelat untuk bergerak, secara terus menerus mengubah posisi tekanan lembaran logam dan membentuk permukaan lentur yang halus, sehingga menyelesaikan proses pembentukan gulungan.

Selama pembengkokan gulungan, lembaran logam mengalami deformasi yang setara dengan pembengkokan bebas. Kelengkungan bagian yang ditekuk ditentukan oleh posisi rol, ketebalan lembaran logam, dan sifat mekanisnya. Dengan menyesuaikan posisi relatif di antara rol, blanko dapat ditekuk menjadi kelengkungan apa pun yang lebih kecil dari kelengkungan rol atas. Namun demikian, karena pemulihan elastisitas pembengkokan, kelengkungan bagian yang ditekuk tidak bisa sama dengan kelengkungan rol atas.

Salah satu keuntungan utama dari metode roll forming adalah keserbagunaannya. Umumnya, tidak perlu menambahkan peralatan proses tambahan ke pelat mesin bergulir. Hanya rol yang sesuai untuk berbagai bentuk dan ukuran bagian yang diperlukan untuk pembengkokan gulungan profil. Namun demikian, metode ini juga memiliki beberapa kelemahan, termasuk produktivitas yang rendah dan presisi yang rendah.

Mesin tekuk gulungan tersedia dalam dua bentuk: rol pelat dan mesin tekuk gulungan baja bagian. Mayoritas bahan yang diproses menggunakan roll-bending adalah pelat kosong, sehingga roller pelat terutama digunakan. Ada tiga jenis utama mesin penggulung piringrol pelat tiga gulungan simetris, rol pelat tiga gulungan asimetris, dan rol pelat empat gulungan.

Metode utama penggulungan dan pembengkokan pada roller pelat adalah menggulung permukaan silinder menggunakan pelat kosong. Dengan mengadopsi langkah-langkah teknologi yang tepat dan peralatan yang diperlukan, dimungkinkan untuk menggulung permukaan berbentuk kerucut dan baja bagian untuk pembengkokan gulungan juga.

Pengerolan pelat baja terdiri dari tiga langkah: pra-pembengkokan (kepala penekan), pemusatan, dan pembengkokan rolll.

1) Pra-pembengkokan

Dapat diamati dari Gambar 1 bahwa hanya sebagian pelat baja yang bersentuhan dengan poros rol atas yang dapat mengalami pembengkokan. Akibatnya, akan ada panjang di kedua ujung pelat baja yang tidak dapat ditekuk. Panjang ini disebut sebagai tepi lurus sisa.

Ukuran tepi lurus sisa tergantung pada bentuk tekukan peralatan. Nilai teoritis dari tepi lurus sisa ditunjukkan pada Tabel 1. Biasanya, tepi lurus sisa yang sebenarnya lebih besar daripada nilai teoritis, dengan nilai berkisar antara 6-20t untuk pembengkokan simetris dan 1/10-1/6 untuk pembengkokan asimetris.

Tabel 1 Nilai batas lurus residual teoritis dari pembengkokan pelat baja

| Jenis peralatan | Mesin penggulung piring | Tekan | |||

|---|---|---|---|---|---|

| Bentuk lentur | Pembengkokan simetris | Pembengkokan asimetris | Mati lentur | ||

| Tiga gulungan | Empat gulungan | ||||

| Tepi lurus yang tersisa | Pembengkokan dingin | L/2 | (1.5~2 )t | (1~2) t | 1.0 t |

| Pembengkokan panas | L/2 | (1.3~1.5) t | (0.75~1) t | 0.5 t | |

Catatan: dalam tabel, L adalah jarak tengah gulungan samping mesin tekuk pelat, dan t adalah ketebalan pelat baja.

Hal ini ditunjukkan pada Gbr. 1 (a).

Metode ini cocok untuk pembengkokan awal pelat baja dengan berbagai ketebalan.

Hal ini ditunjukkan pada Gbr. 1 (b).

Metode ini cocok untuk t≤t0/2, t≤24mm, yang tidak melebihi 60% dari kapasitas peralatan.

Seperti ditunjukkan pada Gbr. 1 (c).

Metode ini cocok untuk t≤t0/2, t≤24 mm, yang tidak melebihi 60% dari kapasitas peralatan.

Hal ini ditunjukkan pada Gbr. 1 (d).

Metode ini cocok untuk pelat baja tipis, tetapi pengoperasiannya lebih rumit dan jarang digunakan.

2) Pemusatan

Tujuan pemusatan adalah untuk menyelaraskan garis tengah benda kerja sejajar dengan sumbu gulungan, menghilangkan kemungkinan torsi, dan mempertahankan bentuk geometris benda kerja yang akurat setelah pembengkokan gulungan.

Teknik pemusatan meliputi: gulungan samping pemusatan, pemusatan penyekat khusus, pemusatan umpan miring, dan pemusatan slotting gulungan samping, seperti yang digambarkan pada Gambar 2.

3) Roll bending

Pembengkokan pelat baja biasanya dilakukan dengan mesin pengerolan.

Bagian-bagian penggulungan yang khas berbentuk silinder dan kerucut.

a. Penekukan gulungan untuk bagian silinder

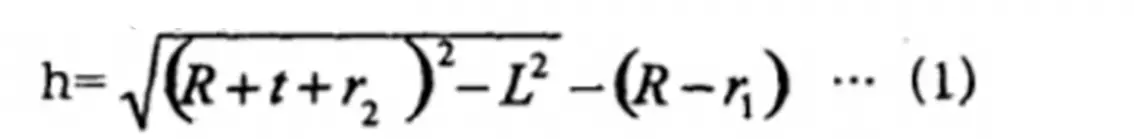

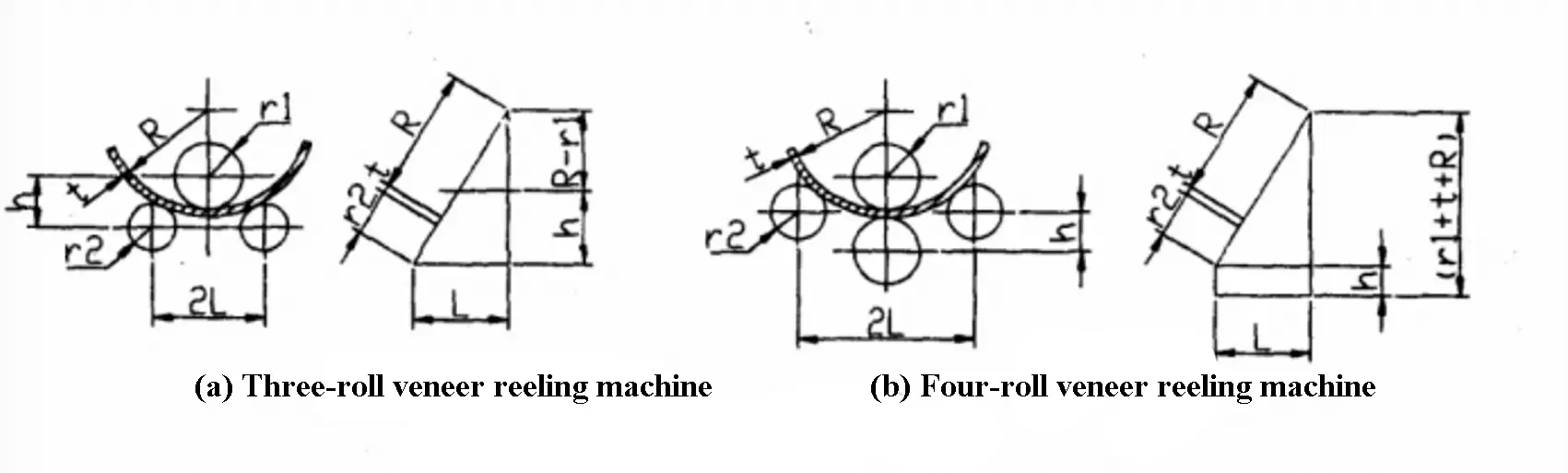

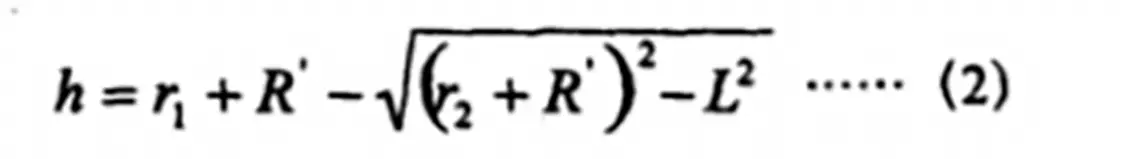

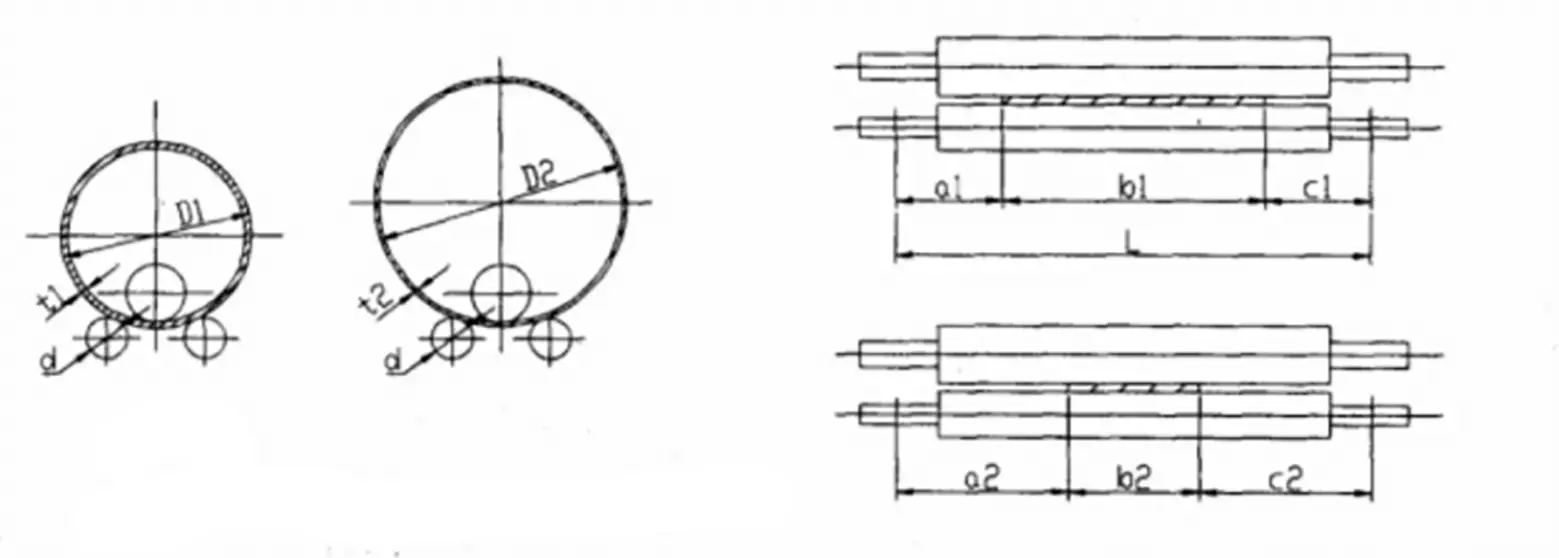

Saat menekuk silinder pada mesin tekuk tiga gulungan simetris, posisi poros gulungan atas selama penekukan akhir dapat ditentukan sesuai dengan radius tekukan yang diketahui, seperti yang ditunjukkan pada Gbr. 3 (a).

Dimana:

Final posisi membungkuk dari poros roll samping ditunjukkan pada Gbr. 3 (b) ketika permukaan silinder digulung pada mesin tekuk pelat empat gulungan, yang dapat diperoleh dengan rumus berikut:

Dimana:

Karena springback dari lembaran logam, nilai H yang diperoleh dalam rumus di atas perlu dikoreksi dengan benar dalam aplikasi praktis.

b. Pembengkokan gulungan pada permukaan kerucut:

Metode pembengkokan gulungan kerucut yang umum digunakan adalah metode perlambatan mulut kecil, metode pembengkokan empat gulungan kecepatan ganda, metode pengumpanan putar, dan metode pembengkokan gulungan zona.

Hal ini disebabkan oleh fakta bahwa garis-garis utama permukaan pada kerucut tidak sejajar dan kelengkungan setiap titik pada garis utama adalah unik.

Untuk memastikan bahwa roller atas menekan garis tengah kerucut setiap saat selama proses pembengkokan dan untuk menghasilkan jari-jari kelengkungan yang berbeda di sepanjang garis tengah, langkah-langkah berikut harus diambil:

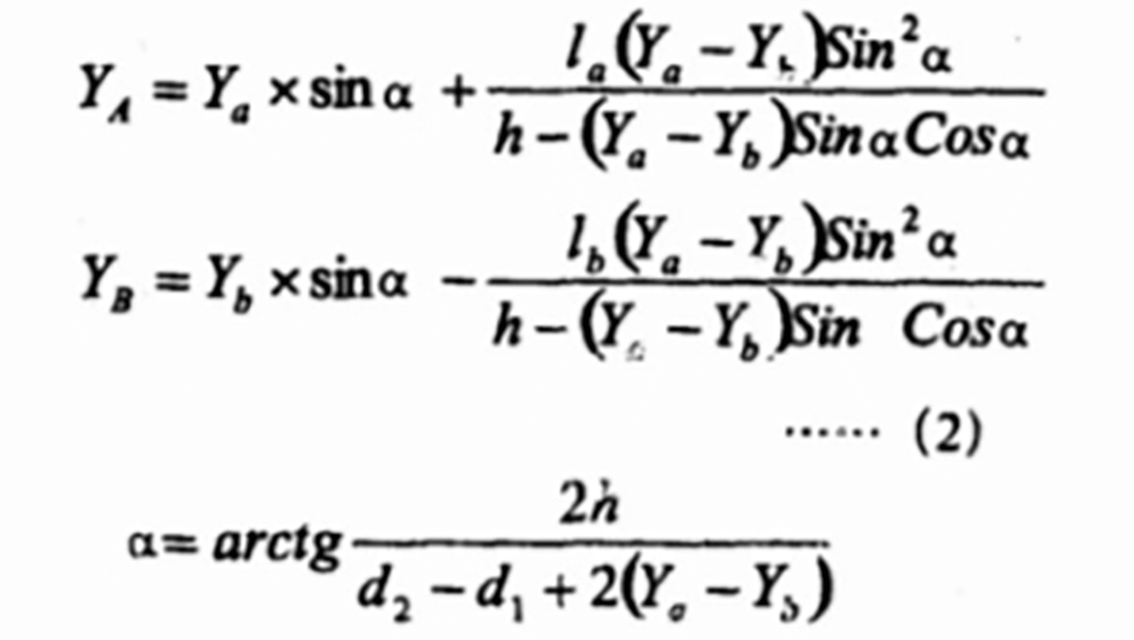

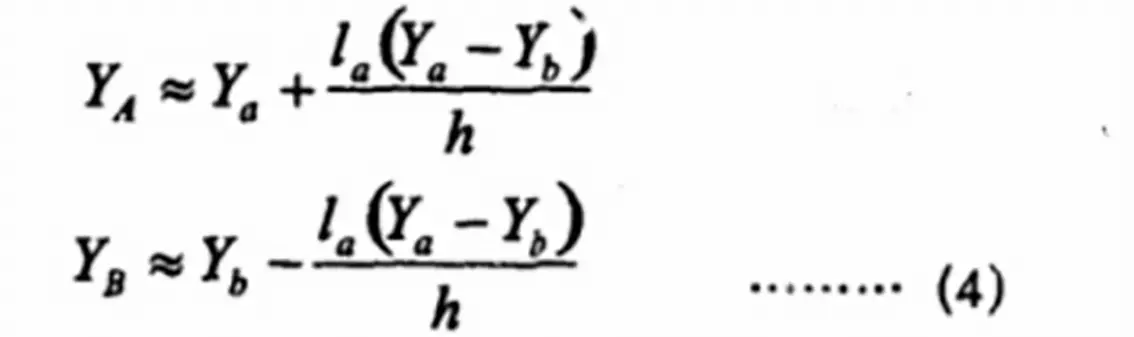

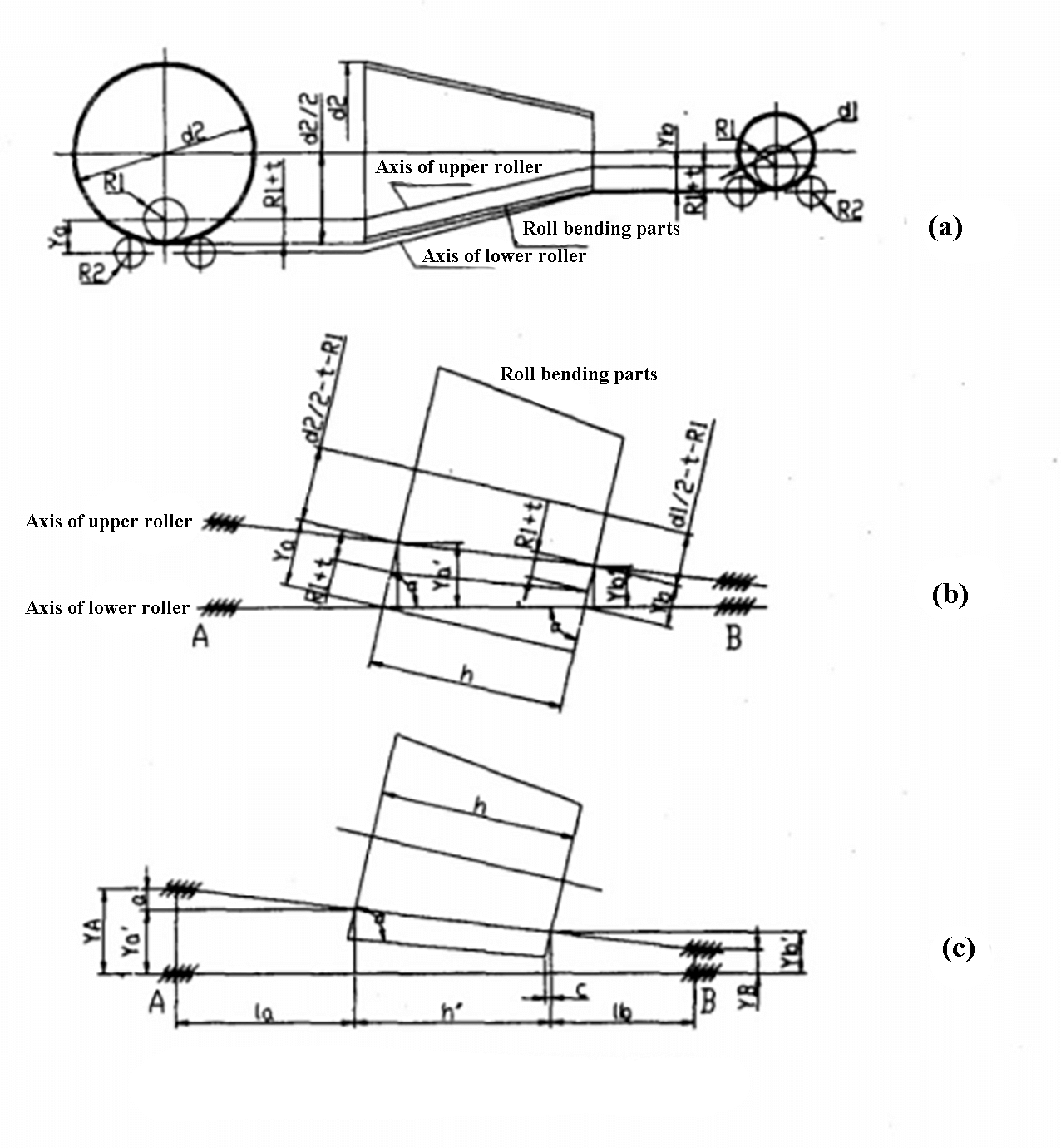

Untuk bagian kerucut dengan lancip yang besar, jarak pusat vertikal, Ya dan Yb, dari rol atas dan bawah pada kedua ujungnya dapat dihitung dengan menggunakan gambar geometris yang ditunjukkan pada Gambar 4.

Jarak pusat, Ya dan Yb, dari rol atas dan bawah dapat diperoleh dengan menerapkan metode perhitungan untuk bagian sederhana yang melingkar, yaitu dengan menggunakan rumus (1).

Dari gambar geometris yang ditunjukkan pada Gambar 4(b) dan 4(c), nilai-nilai berikut ini dapat diperoleh:

Posisi blanko dari ujung kanan rol ditentukan oleh lb+c, di mana

Untuk bagian kerucut dengan lancip kecil, persamaan (2) dapat disederhanakan sebagai berikut:

Apabila menggulung bagian yang berbentuk kerucut, biasanya terjadi distorsi.

Metode yang efektif untuk menghilangkan distorsi ini adalah dengan memiringkan rol atas secara wajar dan mempertahankan kesejajaran paralel rol bawah.

Selama penggulungan dan proses pembengkokanblanko dibentuk melalui serangkaian pembengkokan gulungan penampang yang tumpang tindih.

Menurut suhu yang berbeda dari pelat bergulir, itu dapat dibagi menjadi penggulungan dingin, penggulungan panas dan penggulungan sedang.

1) Penggulungan dingin

Menggulung pelat pada suhu normal, yang juga dikenal sebagai cold rolling, sesuai untuk menggulung pelat dengan ketebalan tipis hingga sedang.

Namun demikian, hal ini menghasilkan sejumlah springbackseperti yang ditunjukkan pada Gambar 5.

Setelah pembengkokan yang diinginkan tercapai, Anda perlu memutar kembali beberapa kali untuk memperbaiki kelengkungannya.

Baja berkekuatan tinggi menunjukkan tingkat springback yang besar. Untuk mengurangi pegas balik, disarankan untuk melakukan anil perawatan sebelum proses pembentukan akhir.

Diameter minimum silinder yang dapat ditekuk menggunakan mesin tekuk tergantung pada diameter gulungan atas.

Dengan mempertimbangkan pegas balik silinder setelah ditekuk, diameter minimum silinder yang dapat ditekuk kira-kira 1,1 hingga 1,2 kali diameter gulungan atas.

Pengerolan dingin adalah proses yang nyaman dengan kelengkungan yang mudah dikontrol dan biaya produksi yang rendah. Namun, proses ini membutuhkan peralatan yang kuat untuk pelat yang lebih tebal dan rentan terhadap pengembangan pengerasan kerja dingin.

2) Penggulungan panas

Secara umum dianggap bahwa ketika ketebalan (t) pelat baja karbon lebih besar dari atau sama dengan seperempat puluh diameter dalam (D) (t ≥ 1/40 D), pengerolan panas harus dilakukan. (Catatan: menurut rumus sederhana ini dan metode perhitungan pemanjangan serat, perbedaan antara ketebalan dingin dan panas adalah besar).

Selama pembengkokan panas, lembaran logam harus dipanaskan hingga 950 hingga 1100 ℃, dengan pemanasan yang seragam dan pengoperasian yang cepat. Suhu akhir tidak boleh lebih rendah dari 700 ℃.

Pengerolan panas meniadakan kebutuhan untuk mempertimbangkan pegas, dan untuk silinder tertutup, penekukan gulungan dapat dilakukan hingga lapisan longitudinal baru saja ditutup. Untuk mencegah benda kerja dilepas dari pelat terlalu dini selama pengerolan panas, benda kerja harus terus digulung pada tingkat pembengkokan akhir hingga warna permukaan menjadi gelap.

Ketika benda kerja dalam keadaan dingin, benda kerja harus ditempatkan seperti yang ditunjukkan pada Gambar 6, atau bisa juga ditempatkan secara vertikal. Pengerolan panas dapat mencegah pengerasan material akibat kerja dingin dan mengurangi daya yang dibutuhkan oleh mesin tekuk.

Namun, ada juga kekurangan dari pengerolan panas: jika pengoperasiannya sulit, memanaskan pelat baja ke suhu tinggi dapat menyebabkan oksidasi yang serius.

3) Penggulungan hangat

Ketika pelat dipanaskan hingga kisaran suhu 500 hingga 600 derajat Celcius untuk penggulungan, ini disebut sebagai penggulungan hangat. Dibandingkan dengan pengerolan dingin, pengerolan hangat memiliki plastisitas yang lebih baik dan mengurangi risiko patah getas dan tekanan pada mesin pembengkok. Selain itu, dibandingkan dengan pengerolan panas, pengerolan hangat mengurangi cacat permukaan yang disebabkan oleh kerak oksida dan meningkatkan kondisi pengoperasian.

Namun demikian, penggulungan hangat juga memiliki kekurangan, karena dapat menyebabkan stres internal karena pengerolan, yang mungkin memerlukan perlakuan panas untuk menghilangkan stres berdasarkan persyaratan produk. Meskipun suhu pemanasan pengerolan hangat berada di bawah suhu rekristalisasi logam, namun masih termasuk dalam ranah pengerjaan dingin.

Pembengkokan dalam satu kali operasi tidak dapat dilakukan dengan penggulungan hangat, karena beberapa kali pembengkokan gulungan dingin dapat menyebabkan pengerasan kerja dingin pada material. Ketika deformasi pembengkokan cukup besar, fenomena pengerasan kerja dingin akan menjadi sangat jelas, yang menyebabkan penurunan performa servis yang serius pada bagian yang tertekuk.

Akibatnya, radius tekukan yang diizinkan untuk pembentukan cold rolling harus lebih besar dari minimum jari-jari lentur dari lembaran logamdengan R = 20t (di mana t adalah ketebalan pelat). Jika R kurang dari 20t, pembengkokan gulungan panas harus dilakukan.

Untuk komponen dengan radius tekukan yang kecil, ukuran manual mungkin diperlukan setelah roll bending. Penting untuk mencadangkan kelonggaran ukuran yang wajar, yang berarti, setiap sisi harus sedikit lebih kecil daripada templat atau pelat kartu, dengan selisih 2 hingga 4mm (seperti ditunjukkan pada Gbr. 7).

Untuk komponen tekukan gulungan dengan radius tekukan yang relatif besar, kelengkungan harus diperiksa sesuai dengan standar pemeriksaan bentuk untuk memastikan bahwa komponen tersebut dapat sesuai dengan pelat kartu di bawah gaya eksternal tertentu (P).

Kapasitas mesin tekuk dapat dikonversi untuk memperluas cakupan penggunaannya.

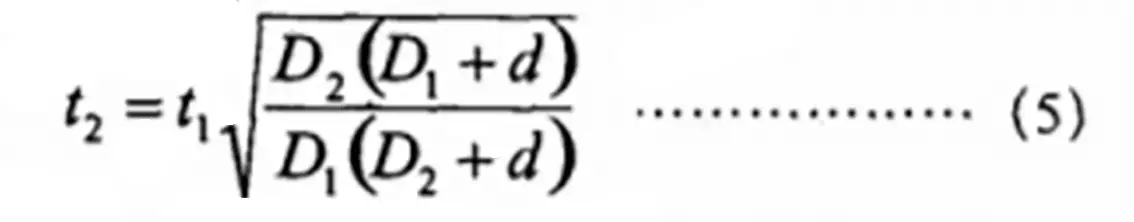

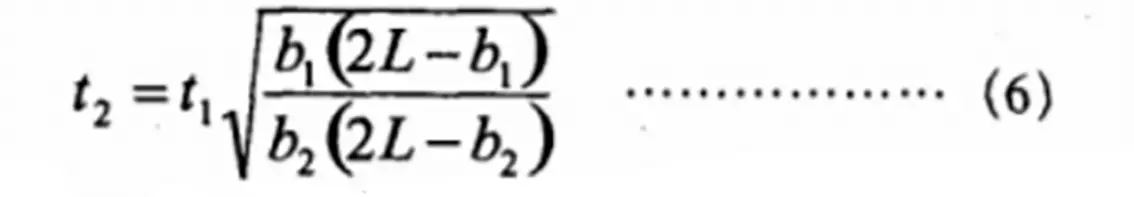

Seperti yang ditunjukkan pada Gambar 8, rumus konversi adalah sebagai berikut:

3.1 TLebar pelat yang dibutuhkan oleh material penggulung sama dengan yang dibutuhkan oleh spesifikasi mesin penggulung, tapi jari-jari lentur berbeda.

Dimana:

3.2 Bahan penggulungan sama dengan diameter yang dibutuhkan oleh spesifikasi mesin tekuk pelat, tetapi lebar pelat berbeda, dan penggulungannya simetris, yaitu a1 = c1, a2 = c2

Dimana:

3.3 TDiameter roll bending sama dengan lebar pelat yang dibutuhkan oleh spesifikasi mesin bending, tapi bahannya berbeda.

Di mana

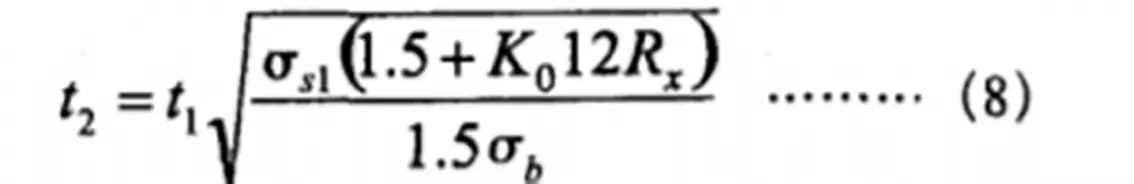

3.4 Tdiameter penggulungan, lebar pelat dan bahannya sama, dan suhu penggulungan berbeda.

Di mana

Gulungan teknologi pembengkokan banyak digunakan dalam produksi dan memiliki tuntutan yang lebih tinggi untuk kualitas permukaan komponen yang ditekuk karena penggunaan material seperti baja tahan karat, aluminium, dan pelat baja komposit. Perlakuan anil sebelum roll bending sekarang diperlukan untuk grade baja yang sensitif terhadap pengerasan.

Untuk memastikan kualitas roll bending memenuhi persyaratan, penting untuk melakukan perhitungan dan pemilihan peralatan roll bending yang masuk akal dan menganalisis langkah-langkah yang diambil.

Dengan analisis, perhitungan, dan penerapan proses roll bending, berbagai spesifikasi pembengkokan permukaan melengkung dapat dicapai pada mesin bending, sehingga meningkatkan pemanfaatan peralatan.