Pernahkah Anda bertanya-tanya bagaimana pabrik berjalan dengan lancar dengan sedikit campur tangan manusia? Jawabannya ada pada Pengontrol Logika Terprogram (PLC). Artikel ini menguraikan dasar-dasar kontrol otomatis PLC, merinci komponen, fungsi, dan jenis PLC. Dengan memahami dasar-dasar ini, Anda akan melihat bagaimana PLC meningkatkan efisiensi dan keandalan dalam otomasi industri. Selami untuk mempelajari bagaimana perangkat ini beroperasi dan temukan peran penting mereka dalam manufaktur modern.

Seperti yang diketahui secara luas, kemajuan produksi industri dan kemajuan ilmu pengetahuan dan teknologi terkait erat dengan penggunaan Pengontrol Logika Terprogram (PLC) untuk otomatisasi.

PLC dapat dipahami secara luas sebagai:

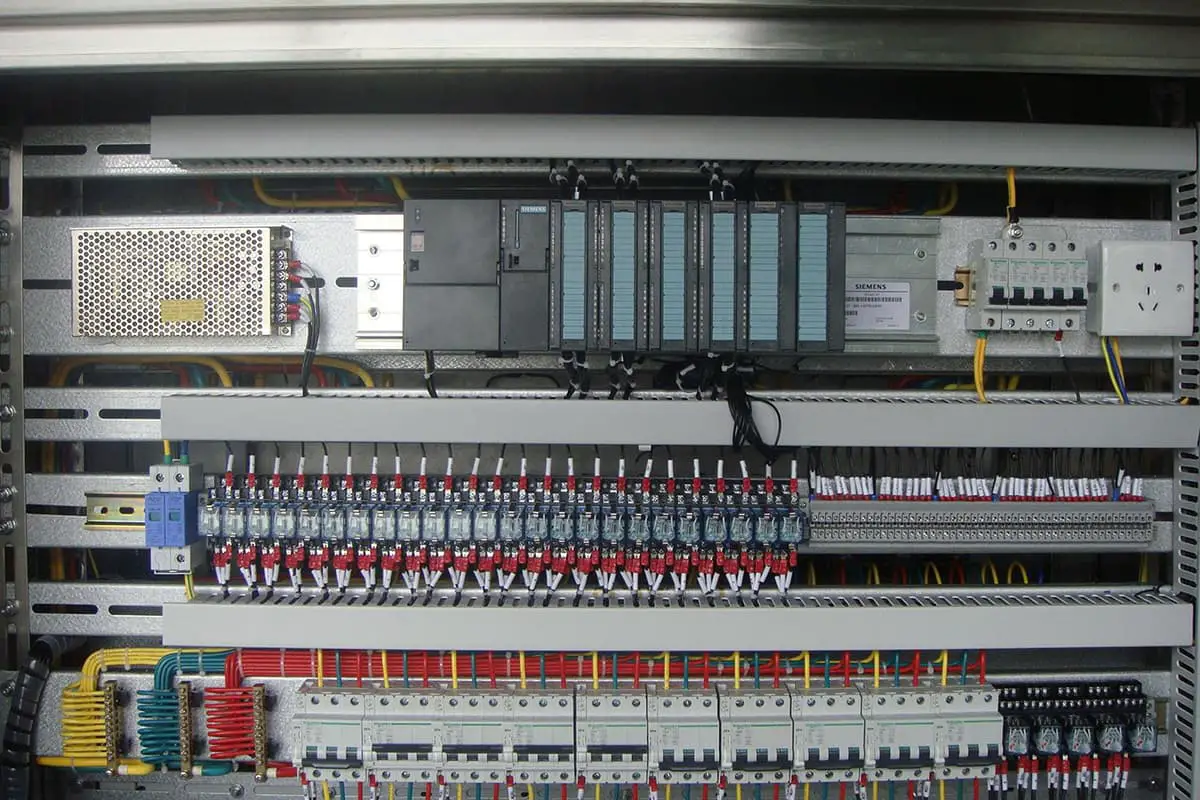

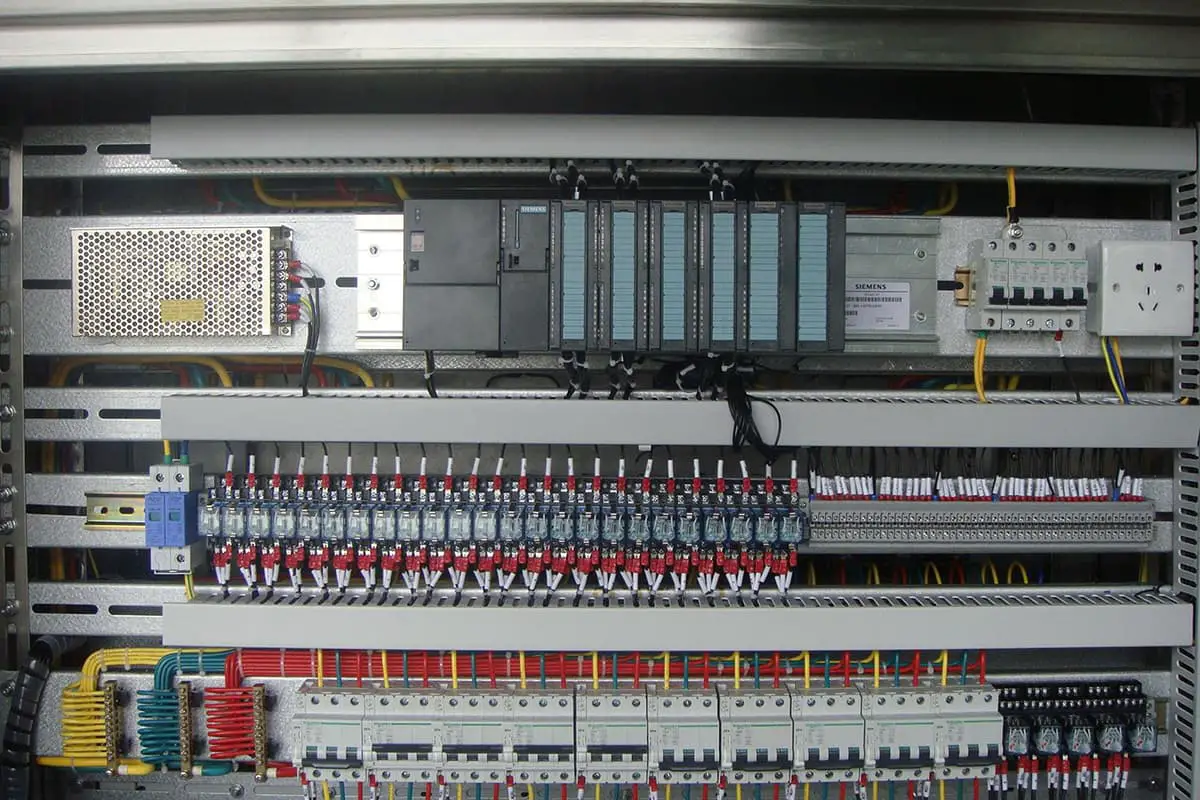

Kabinet Kontrol Terpusat untuk Ekstensi Relai.

Dalam aplikasi industri praktis, penggunaan Programmable Logic Controller (PLC) secara signifikan mengurangi biaya kontrol sekaligus meningkatkan manajemen terpusat dan otomatisasi peralatan.

Untuk mendapatkan pemahaman yang menyeluruh tentang PLC, penting untuk terlebih dahulu membangun fondasi yang kuat dalam teknologi.

Menerima sinyal dari peralatan yang dikontrol, dan menggerakkan sirkuit internal untuk menghidupkan atau mematikan melalui optocoupler dan sirkuit input.

Hasil eksekusi program adalah output melalui optocoupler dan komponen output (relay, thyristor dan transistor) dari antarmuka output untuk mengontrol on atau off beban eksternal.

Komponen inti PLC, yang memerintahkan PLC untuk melakukan berbagai pekerjaan.

Seperti menerima program dan data pengguna, diagnosis, menjalankan program, dll;

Sistem penyimpanan dan program serta data pengguna;

Bagian penghubung antara PLC dan objek yang dikontrol di lokasi produksi industri digunakan untuk menerima sinyal peralatan yang dikontrol dan mengeluarkan hasil eksekusi program;

Bertukar informasi dengan monitor, printer, dan peralatan lainnya melalui antarmuka komunikasi;

Jenis keluaran thyristor:

Umumnya, ini hanya dapat membawa beban AC, dengan kecepatan respons yang cepat dan frekuensi aksi yang tinggi;

Tjenis keluaran ransistor:

Umumnya, ini hanya dapat membawa beban DC, dengan kecepatan respons yang cepat dan frekuensi aksi yang tinggi;

Jenis keluaran relai:

Umumnya, ini dapat membawa beban AC dan DC, tetapi waktu responsnya lama dan frekuensi aksinya rendah.

CPU, catu daya, dan komponen I / O semuanya terkonsentrasi dalam satu sasis, yang memiliki struktur kompak dan harga murah. Umumnya, PLC kecil mengadopsi struktur ini;

Setiap bagian dari PLC dibagi menjadi beberapa modul terpisah, dan modul yang berbeda dapat dipilih sesuai dengan kebutuhan untuk membentuk sistem. Ini memiliki karakteristik konfigurasi yang fleksibel, perluasan dan pemeliharaan yang mudah. Umumnya, struktur ini diadopsi untuk PLC menengah dan besar.

PLC modular terdiri dari rangka atau pelat dasar dan berbagai modul, yang dipasang pada soket rangka atau pelat dasar.

Dikombinasikan dengan karakteristik integral dan modular, CPU, catu daya, dan antarmuka I / O PLC bertumpuk juga merupakan modul independen, tetapi dihubungkan dengan kabel, yang membuat sistem tidak hanya konfigurasi yang fleksibel tetapi juga volume yang kecil.

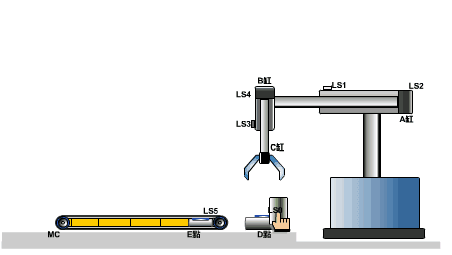

Proses pemindaian PLC mencakup lima tahap: pemrosesan internal, layanan komunikasi, pemrosesan input, eksekusi program, dan pemrosesan output.

Waktu yang diperlukan untuk pemindaian dalam lima tahap ini disebut siklus pemindaian.

Siklus pemindaian terkait dengan kecepatan lari CPU, konfigurasi perangkat keras PLC, dan panjang program pengguna.

PLC mengeksekusi program pengguna melalui pemindaian siklik.

Proses eksekusi program pengguna meliputi tahap pengambilan sampel input, tahap eksekusi program, dan tahap penyegaran output.

Diagram skematik struktur sakelar tombol

1. Tutup kancing

2. Kembalikan pegas

3. Memindahkan kontak

4. Kontak statis yang biasanya tertutup

5. Kontak statis yang biasanya terbuka

PLC mengadopsi mode program untuk mewujudkan kontrol, yang mudah untuk mengubah atau meningkatkan persyaratan kontrol, dan kontak PLC tidak terbatas;

PLC mengadopsi mode kerja serial untuk meningkatkan kemampuan anti-interferensi sistem;

Kontak PLC sebenarnya adalah pemicu, dan waktu eksekusi instruksi berada pada level mikrodetik;

PLC menggunakan sirkuit terintegrasi semikonduktor sebagai pengatur waktu, pulsa jam disediakan oleh osilator kristal, dengan presisi penundaan yang tinggi dan jangkauan yang luas.

PLC memiliki fungsi penghitungan yang tidak dimiliki oleh sistem relai;

PLC mengadopsi teknologi mikroelektronik dengan keandalan tinggi, dan fungsi inspeksi mandiri dapat ditemukan pada waktunya.

PLC mengadopsi mode pemindaian melingkar dengan pengambilan sampel terpusat dan output terpusat. Ini berarti bahwa status input hanya dapat dibaca selama tahap pengambilan sampel input dari setiap siklus pemindaian, dan hasil eksekusi program hanya dapat dikirim selama tahap penyegaran output.

Selain itu, penundaan input dan output PLC, bersama dengan panjangnya program pengguna, dapat menyebabkan jeda dalam respons output.

Untuk meningkatkan respons I/O, terdapat beberapa opsi yang tersedia, termasuk pengambilan sampel input langsung, penyegaran output, input dan output interupsi, dan antarmuka I/O cerdas.

Relai input, relai output, relai tambahan, register status, pengatur waktu, penghitung, dan register data.

Bentuk struktural, mode pemasangan, persyaratan fungsional, kecepatan respons, persyaratan keandalan, penyatuan model, dan aspek lainnya harus dipertimbangkan;

Titik I/O dan kapasitas penyimpanan pengguna harus dipertimbangkan;

Termasuk pemilihan nilai switching dan modul I/O analog, serta pemilihan modul fungsi khusus;

Dalam siklus pemindaian, pengambilan sampel status input hanya dilakukan dalam tahap pengambilan sampel input. Saat memasuki tahap eksekusi program, ujung input akan diblokir.

Selama siklus pemindaian, status terkait output dalam register gambar output hanya ditransfer ke kait output selama tahap penyegaran output untuk memperbarui antarmuka output. Status output selalu dipertahankan dalam register gambar output selama tahap lainnya.

Meskipun mode operasional ini dapat meningkatkan keandalan sistem dan kemampuan anti-interferensi, mode ini juga dapat menyebabkan penundaan respons input/output PLC.

PLC mengadopsi mode kerja pengambilan sampel terpusat, keluaran terpusat, dan pemindaian siklik.

Pengambilan sampel terpusat mengacu pada proses di mana, selama siklus pemindaian, PLC mengambil sampel status input hanya dalam tahap pengambilan sampel input. Setelah memasuki tahap eksekusi program, ujung input menjadi diblokir.

Output terpusat, di sisi lain, melibatkan PLC yang mentransfer status terkait output dalam register gambar output ke kait output hanya pada tahap penyegaran output. Ini menyegarkan antarmuka keluaran, dan status keluaran disimpan dalam register gambar keluaran selama tahap lainnya.

Pemindaian siklik mengacu pada proses di mana PLC perlu melakukan beberapa operasi dalam siklus pemindaian. Hal ini dicapai melalui metode pemindaian pembagian waktu, di mana operasi dijalankan satu per satu secara berurutan dan diulangi lagi dan lagi.

Kontaktor elektromagnetik biasanya terdiri dari beberapa komponen, termasuk mekanisme elektromagnetik, kontak, perangkat pemadam busur, mekanisme pegas pelepas, penyangga, dan alas.

Kontaktor bekerja menurut prinsip elektromagnetik:

Apabila kumparan elektromagnetik diberi energi, arus yang melewatinya akan menghasilkan medan magnet. Medan magnet ini menyebabkan inti besi yang tidak bergerak menghasilkan tarikan elektromagnetik, yang menarik angker ke arahnya. Akibatnya, aksi kontak digerakkan, dan kontak yang biasanya tertutup akan terbuka, sedangkan kontak yang biasanya terbuka akan tertutup.

Kedua tindakan ini saling bergantung.

Ketika kumparan tidak lagi diberi energi, gaya elektromagnetik tidak lagi ada, dan pegas pelepas menyebabkan angker jatuh kembali ke tempatnya, sehingga memulihkan kontak. Ini berarti, bahwa kontak yang biasanya terbuka, menjadi terbuka lagi sementara kontak yang biasanya tertutup, tertutup.

Pengontrol logika yang dapat diprogram (PLC) adalah perangkat elektronik yang dirancang untuk operasi digital di lingkungan industri. PLC menggunakan memori yang dapat diprogram untuk menyimpan instruksi untuk menjalankan operasi logis, sekuensial, pengaturan waktu, penghitungan, dan aritmatika. Hal ini memungkinkannya untuk mengontrol berbagai jenis mesin atau proses produksi melalui input dan output digital atau analog.

Saat mendesain PLC dan peralatan periferal terkait, penting untuk mengikuti prinsip bahwa PLC harus mudah diintegrasikan dengan sistem kontrol industri dan memperluas fungsinya untuk membentuk sistem terpadu.

Terdapat berbagai komponen yang berbeda, jumlah kontak yang bervariasi, dan metode kontrol yang berbeda.