Pernahkah Anda mempertimbangkan betapa pentingnya pelumasan bearing yang tepat untuk umur mesin yang panjang? Metode pelumasan yang tepat dapat secara signifikan mengurangi gesekan, mencegah keausan, dan memperpanjang masa pakai bearing Anda. Dalam artikel ini, Anda akan menemukan 11 metode berbeda untuk pelumasan bearing, mulai dari pelumasan manual dan titik tetesan hingga teknik yang lebih canggih seperti pelumasan semprot dan jet. Dengan memahami metode ini, Anda akan dapat memilih strategi pelumasan yang paling efektif, memastikan kinerja dan daya tahan yang optimal untuk mesin Anda. Selami untuk mempelajari cara menjaga bearing Anda berjalan dengan lancar dan efisien.

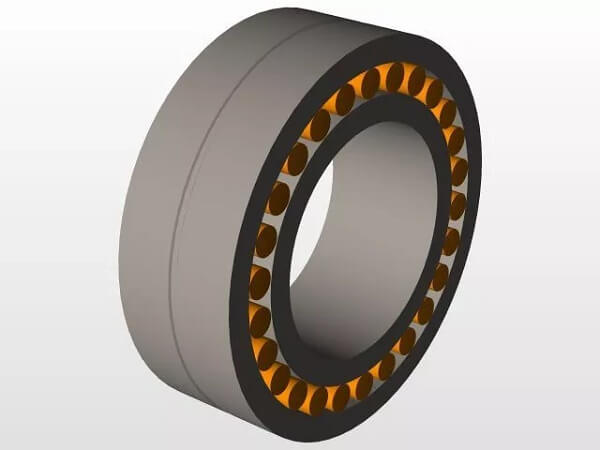

Pelumasan bearing adalah aspek penting dari sistem mekanis, melayani berbagai fungsi penting yang secara signifikan memengaruhi kinerja dan umur bearing. Tujuan utama pelumasan meliputi:

Pelumasan yang tepat tidak hanya menjaga integritas bearing tetapi juga berkontribusi pada keandalan dan efisiensi sistem mekanis secara keseluruhan. Pelumasan ini bertindak sebagai penghalang terhadap kontaminan lingkungan, seperti kelembapan dan materi partikulat, yang dapat menyebabkan kegagalan bearing dini.

Dalam panduan komprehensif ini, kami akan mengeksplorasi 11 metode pelumasan yang diadopsi secara luas untuk bearing, masing-masing dengan keunggulan dan aplikasinya yang unik. Dengan memahami teknik-teknik ini, para insinyur dan perancang dapat membuat keputusan yang tepat untuk mengoptimalkan kinerja bearing, mengurangi kebutuhan perawatan, dan meningkatkan umur panjang sistem mekanis mereka.

Bagian berikut akan membahas secara spesifik setiap metode pelumasan, memberikan wawasan tentang prinsip, aplikasi, dan praktik terbaiknya. Pengetahuan ini akan terbukti sangat berharga dalam proses desain Anda, memungkinkan Anda memilih strategi pelumasan yang paling tepat untuk kebutuhan bearing dan kondisi pengoperasian Anda yang spesifik.

1. Pelumasan manual

Pelumasan manual, khususnya metode peminyakan, merupakan pendekatan paling mendasar untuk pelumasan bearing. Teknik ini melibatkan operator yang menggunakan kapal tangki untuk mengisi ulang pelumas saat level oli bearing tidak mencukupi. Meskipun mudah, metode ini menghadirkan tantangan dalam mempertahankan tingkat pelumasan yang konsisten dan membawa risiko pengawasan yang tinggi dalam jadwal pengisian ulang.

Pendekatan pelumasan ini terutama cocok untuk bearing yang beroperasi dalam kondisi tertentu:

Untuk meningkatkan efektivitas dan keandalan pelumasan manual, pertimbangkan untuk menerapkan pengoptimalan berikut ini:

1. Pasang fitur pelindung:

2. Masukkan perangkat penyaringan pada titik pelumasan:

3. Tetapkan jadwal pelumasan yang ketat:

4. Pilih pelumas yang sesuai:

5. Operator kereta api:

Meskipun pelumasan manual menawarkan kesederhanaan dan biaya awal yang rendah, penting untuk mempertimbangkan manfaat ini terhadap potensi risiko pelumasan yang tidak konsisten dan intensitas tenaga kerja yang sering melakukan intervensi manual. Untuk aplikasi yang lebih menuntut atau di mana keandalan adalah yang terpenting, pertimbangkan untuk meningkatkan ke sistem pelumasan otomatis atau bantalan yang disegel dan sudah dilumasi sebelumnya untuk meningkatkan kinerja dan mengurangi persyaratan perawatan.

Metode pelumasan titik tetes sebagian besar digunakan untuk bearing dengan beban ringan hingga sedang, yang beroperasi pada kecepatan periferal di bawah 4 hingga 5 meter per detik. Teknik ini melibatkan pengiriman terkontrol dari jumlah oli pelumas yang relatif konstan dari reservoir melalui lubang yang direkayasa secara tepat, seperti lubang yang dikalibrasi, jarum pengukur, atau katup yang dapat disesuaikan.

Contoh klasik dari metode ini adalah drip oil cup, perangkat yang telah teruji dalam mesin industri. Laju pengiriman oli dalam pelumasan titik tetes dapat bervariasi secara signifikan berdasarkan beberapa faktor penting:

Untuk mengoptimalkan pelumasan titik tetesan, para insinyur harus mempertimbangkan faktor-faktor ini dengan cermat dan menerapkan mekanisme kontrol yang tepat. Sistem modern sering kali menggabungkan regulator aliran kompensasi suhu atau unit dosis mikro yang dikontrol secara elektronik untuk mempertahankan pelumasan yang konsisten di berbagai kondisi pengoperasian.

Meskipun konsepnya sederhana, sistem pelumasan titik tetes yang dirancang dengan benar dapat memberikan pelumasan yang andal dan hemat biaya untuk berbagai aplikasi industri, mulai dari mesin tekstil hingga peralatan pemrosesan makanan.

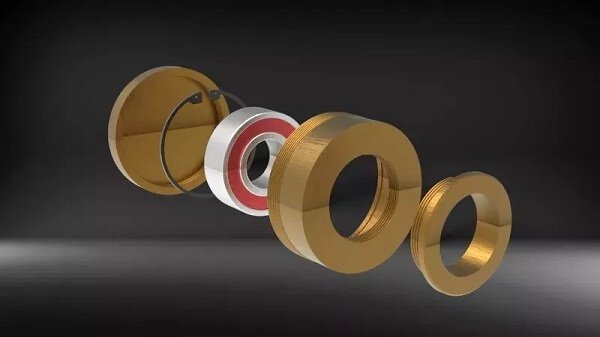

Metode pelumasan cincin oli menggunakan cincin longgar yang ditangguhkan pada poros, yang berputar untuk mengangkut oli dari reservoir ke permukaan bantalan. Teknik pelumasan sendiri ini dirancang khusus untuk aplikasi poros horizontal, memanfaatkan gravitasi dan rotasi poros untuk mempertahankan distribusi oli yang konsisten.

Metode ini sangat efektif untuk bantalan kecepatan sedang hingga tinggi dengan diameter poros melebihi 50mm (sekitar 2 inci). Performa optimal dicapai dengan menggunakan cincin oli yang mulus, yang memastikan pengiriman oli yang seragam dan meminimalkan potensi ketidakseimbangan. Bahan cincin biasanya kuningan atau perunggu, dipilih karena daya tahan dan kompatibilitasnya dengan oli pelumas umum.

Rasio aspek bantalan (rasio panjang terhadap diameter) menentukan jumlah cincin oli yang diperlukan:

Pertimbangan utama untuk pelumasan ring oli yang efektif meliputi:

Meskipun sederhana dan dapat diandalkan, pelumasan cincin oli memerlukan pemantauan level dan kualitas oli secara teratur untuk mempertahankan efektivitasnya. Sistem ini sangat cocok untuk operasi kondisi tunak di mana kecepatan poros yang konsisten memungkinkan pembentukan lapisan oli yang stabil.

Metode pelumasan tali oli memanfaatkan aksi kapiler dan efek penyedotan untuk mengangkut oli pelumas dari reservoir oli ke permukaan bearing. Teknik ini terutama digunakan untuk bearing dengan beban ringan hingga sedang, beroperasi pada kecepatan periferal di bawah 4 hingga 5 meter per detik. Keampuhan sistem ini berasal dari fungsi ganda tali oli: tali oli berfungsi sebagai mekanisme pengiriman pelumas dan media penyaringan in-situ.

Dalam praktiknya, tali tekstil yang dirancang khusus, biasanya terbuat dari wol atau campuran serat sintetis, sebagian direndam dalam cangkir minyak yang diposisikan di atas bantalan. Serat tali menciptakan jaringan saluran mikroskopis yang memfasilitasi pengangkutan oli melalui aksi kapiler. Saat bearing berputar, ini menimbulkan sedikit efek penyedotan, menarik oli di sepanjang tali dan ke permukaan bearing.

Metode ini menawarkan beberapa keuntungan, termasuk:

Namun demikian, pengguna harus menyadari keterbatasannya:

Saat menerapkan pelumasan tali oli, pemilihan tali yang tepat, pemasangan, dan viskositas oli merupakan faktor penting dalam memastikan kinerja optimal dan umur panjang bearing.

Metode bantalan oli memanfaatkan aksi kapiler untuk mendistribusikan oli pelumas dari reservoir ke permukaan poros. Teknik ini menggunakan bahan berpori, biasanya perunggu kempa atau sinter, sebagai bantalan oli. Saluran mikroskopis pad menarik oli dari reservoir dan mengangkutnya ke antarmuka bantalan poros melalui gaya kapiler. Metode ini menawarkan beberapa keuntungan, termasuk mempertahankan permukaan gesekan yang bersih dan memberikan pelumasan yang konsisten dan terkontrol.

Namun, sistem bantalan oli bukannya tanpa batasan. Kontaminan lingkungan, terutama partikel debu halus, dapat terakumulasi dalam pori-pori pad dari waktu ke waktu, yang berpotensi menghalangi aliran oli dan mengurangi efisiensi pelumasan. Masalah ini memerlukan perawatan rutin dan, dalam beberapa kasus, penggantian pad untuk memastikan kinerja yang optimal.

Khususnya, laju suplai oli dalam pelumasan bantalan oli secara signifikan lebih rendah daripada sistem penangas oli tradisional atau sistem pelumasan paksa. Biasanya, volume pengiriman oli sekitar 1/20 dari yang disediakan oleh metode pelumasan oli konvensional. Pengurangan konsumsi oli ini dapat menguntungkan dalam aplikasi yang membutuhkan pelumasan minimal atau di mana konservasi oli menjadi prioritas. Namun, ini mungkin tidak mencukupi untuk aplikasi beban tinggi atau kecepatan tinggi yang membutuhkan pelumasan yang lebih besar.

Saat menerapkan pelumasan bantalan oli, teknisi harus mempertimbangkan dengan cermat faktor-faktor seperti kecepatan poros, kondisi beban, suhu pengoperasian, dan faktor lingkungan untuk memastikan sistem dapat mempertahankan pelumasan yang memadai selama masa pakai bearing. Selain itu, memilih viskositas oli dan bahan bantalan yang sesuai sangat penting untuk mengoptimalkan aksi kapiler dan mencapai kinerja pelumasan yang diinginkan.

Metode pelumasan penangas minyak, juga dikenal sebagai metode perendaman, melibatkan perendaman sebagian bantalan dalam reservoir minyak pelumas. Teknik ini sangat efektif untuk bantalan dorong pada poros vertikal, di mana ia memberikan pelumasan yang konsisten dan andal. Elemen-elemen yang berputar dari bantalan mengambil oli saat melewati rendaman, mendistribusikannya ke seluruh permukaan bantalan.

Meskipun sangat efisien untuk aplikasi vertikal, metode ini umumnya tidak cocok untuk bantalan radial pada poros horizontal. Dalam konfigurasi horizontal, oli cenderung menggenang di bagian bawah, menyebabkan pelumasan yang tidak merata dan potensi panas berlebih pada elemen bantalan atas. Selain itu, perendaman oli yang berlebihan dalam pengaturan horizontal dapat menyebabkan pengadukan, meningkatkan konsumsi daya dan suhu pengoperasian.

Untuk kinerja optimal dalam sistem rendaman oli, faktor-faktor seperti viskositas oli, suhu pengoperasian, dan level rendaman harus dikontrol dengan cermat. Analisis oli dan jadwal penggantian oli secara teratur sangat penting untuk menjaga kualitas pelumas dan mencegah degradasi bearing akibat kontaminasi atau oksidasi.

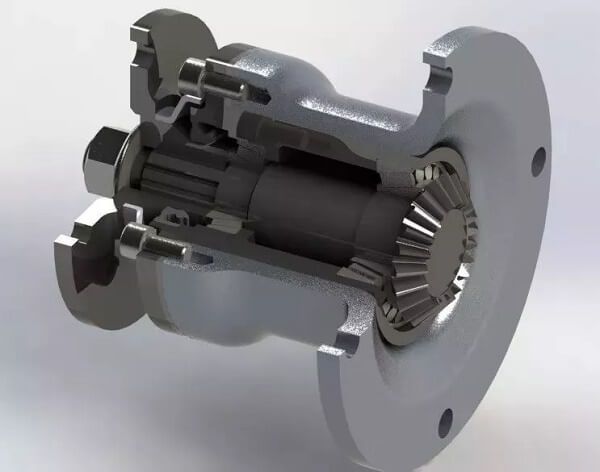

Pelumasan percikan adalah metode dinamis distribusi oli yang memanfaatkan energi kinetik komponen yang berputar untuk mendispersikan pelumas ke seluruh sistem bearing. Teknik ini melibatkan perendaman sebagian elemen yang berputar, seperti roda gigi atau cakram, dalam reservoir oli. Saat komponen ini berputar dengan kecepatan tinggi, komponen ini mengaduk dan memercikkan oli, menciptakan kabut atau semprotan halus yang melapisi permukaan bearing yang kritis.

Metode ini sangat efektif untuk bearing berkecepatan tinggi yang beroperasi di atas 3000 RPM, di mana gaya sentrifugal membantu distribusi oli. Metode ini biasanya digunakan dalam aplikasi seperti transmisi otomotif, gearbox industri, dan beberapa jenis kompresor. Keuntungan dari pelumasan percikan meliputi kesederhanaan, efektivitas biaya, dan kemampuannya untuk memberikan pelumasan yang memadai tanpa memerlukan sistem pemompaan oli yang rumit.

Namun demikian, penting untuk dicatat bahwa pelumasan percikan memiliki keterbatasan. Viskositas oli harus dipilih secara hati-hati untuk menyeimbangkan antara percikan yang efektif dan pembentukan lapisan yang memadai. Selain itu, level oli dalam reservoir harus dipantau dan dipelihara secara teratur untuk memastikan pelumasan yang konsisten. Untuk aplikasi berkecepatan sangat tinggi atau yang membutuhkan kontrol oli yang tepat, metode yang lebih canggih seperti pelumasan bertekanan atau pelumasan kabut oli mungkin lebih disukai.

Metode atomisasi melibatkan pendispersian pelumas ke dalam kabut halus dan mengaplikasikannya secara langsung ke permukaan gesekan. Teknik ini menggunakan nozel atau alat penyemprot khusus untuk membuat tetesan mikroskopis, biasanya berdiameter antara 10 hingga 100 mikron. Kabut yang dihasilkan memberikan cakupan yang seragam dan menembus area yang sulit dijangkau, sehingga sangat efektif untuk bearing berkecepatan tinggi yang beroperasi pada kecepatan melebihi 10.000 RPM.

Pelumasan semprot menawarkan beberapa keuntungan dalam aplikasi teknik presisi:

Namun, para insinyur harus mempertimbangkan faktor-faktor seperti viskositas pelumas, suhu pengoperasian, dan kondisi lingkungan saat merancang sistem pelumasan semprotan untuk memastikan kinerja yang optimal dan umur panjang bantalan.

Pelumasan oli bertekanan adalah metode canggih yang menggunakan pompa pelumasan untuk mengirimkan oli ke bearing di bawah tekanan yang terkendali. Sistem ini memastikan pasokan pelumas yang terus menerus dan terukur secara tepat ke permukaan kontak yang kritis. Oli, setelah menjalankan fungsi pelumasnya, dikumpulkan dari bearing dan disirkulasikan kembali ke reservoir oli, menciptakan sistem loop tertutup. Metode ini menonjol sebagai teknik pengiriman oli yang paling andal dan efisien, terutama cocok untuk bantalan geser berkecepatan tinggi, beban berat, dan kritis dalam aplikasi industri.

Keuntungan utama dari pelumasan oli bertekanan antara lain:

Ketika menerapkan pelumasan oli bertekanan, faktor-faktor seperti viskositas oli, kapasitas pompa, pengaturan tekanan, dan sistem filtrasi harus dipertimbangkan dengan cermat agar sesuai dengan kebutuhan bearing dan kondisi operasi tertentu. Metode ini umumnya digunakan pada mesin industri besar, turbin, dan peralatan berkinerja tinggi yang mengutamakan keandalan dan presisi.

Sistem pelumasan oli yang bersirkulasi menggunakan metode canggih untuk menyalurkan oli yang telah disaring secara tepat ke komponen bearing yang penting melalui pompa oli presisi tinggi. Sistem dinamis ini secara terus menerus mengedarkan pelumas, sehingga memungkinkannya melakukan berbagai fungsi di luar pelumasan dasar. Setelah melewati bearing, oli mengalami proses penyaringan yang ketat untuk menghilangkan partikel keausan dan kontaminan, diikuti dengan pendinginan yang efisien melalui penukar panas sebelum disirkulasi ulang. Sistem loop tertutup ini tidak hanya memberikan pelumasan yang unggul tetapi juga berfungsi sebagai solusi manajemen panas yang efektif, sehingga sangat cocok untuk aplikasi bearing berkecepatan tinggi yang memerlukan kontrol termal.

Keuntungan dari pelumasan oli yang bersirkulasi antara lain:

Dengan manfaat ini, pelumasan oli sirkulasi adalah pilihan yang lebih disukai untuk aplikasi berkinerja tinggi seperti turbomachinery, spindel peralatan mesin berkecepatan tinggi, dan peralatan industri penting yang memerlukan keandalan dan efisiensi.

Pelumasan jet, metode injeksi bertekanan tinggi, menggunakan pompa oli presisi untuk mendorong pelumas dengan kecepatan tinggi melalui nosel yang dirancang dengan cermat langsung ke dalam bearing. Teknik canggih ini memastikan bahwa pelumas menembus permukaan kritis bearing, mengatasi penghalang udara yang diciptakan oleh rotasi kecepatan tinggi. Oli kemudian melintasi geometri internal bearing, keluar melalui alur atau saluran oli di ujung yang berlawanan.

Metode ini sangat penting untuk bearing yang beroperasi pada kecepatan ekstrem, biasanya melebihi 1 juta DN (lubang bearing dalam mm dikalikan rpm). Pada kecepatan seperti itu, udara di sekitarnya membentuk lapisan batas berkecepatan tinggi yang bertindak sebagai penghalang, mencegah metode pelumasan konvensional mencapai komponen internal bearing secara efektif.

Untuk mengoptimalkan efektivitas pelumasan jet:

Setelah mengevaluasi kelebihan dan kekurangan berbagai metode pelumasan, teknik yang sesuai dapat dipilih berdasarkan kondisi pengoperasian dan persyaratan bearing tertentu. Prinsip-prinsip utama untuk pemilihan dapat diringkas sebagai berikut:

Pelumasan bearing adalah proses kritis dan berkelanjutan yang secara signifikan memengaruhi kinerja dan umur panjang sistem mekanis. Siklus penggantian pelumas bergantung pada beberapa faktor, termasuk kondisi pengoperasian, faktor lingkungan, dan kuantitas pelumas. Dalam kondisi optimal - lingkungan yang bersih dengan suhu pengoperasian di bawah 50°C (122°F) dan kontaminasi partikulat minimal - penggantian pelumas biasanya direkomendasikan setiap tahun. Namun, ketika kondisi pengoperasian menjadi lebih parah, frekuensi penggantian harus disesuaikan.

Ketika temperatur oli secara konsisten mencapai atau melebihi 100°C (212°F), stabilitas termal dan viskositas pelumas akan terganggu, sehingga perlu dilakukan penggantian yang lebih sering - umumnya setiap tiga bulan atau bahkan lebih sering. Sangat penting untuk diperhatikan bahwa suhu tinggi mempercepat oksidasi dan kerusakan pelumas, yang berpotensi menyebabkan penurunan perlindungan dan peningkatan keausan.

Pemantauan kondisi pelumas secara teratur melalui analisis oli dapat memberikan wawasan yang berharga tentang interval penggantian yang optimal. Pendekatan proaktif ini memungkinkan jadwal perawatan yang disesuaikan berdasarkan kondisi operasi aktual, yang berpotensi memperpanjang usia peralatan dan mengurangi waktu henti. Selain itu, menerapkan mekanisme penyegelan dan sistem filtrasi yang tepat dapat membantu menjaga kebersihan pelumas, yang berpotensi memperpanjang masa pakai.

Pada akhirnya, mengikuti rekomendasi pabrikan, ditambah dengan pemahaman komprehensif tentang lingkungan operasi spesifik Anda, akan memastikan kinerja bearing yang optimal dan memaksimalkan efisiensi keseluruhan sistem mekanis Anda.