Perhatian semua perakit dan perancang lembaran logam! Apakah Anda kesulitan menentukan radius tekukan yang optimal untuk proyek Anda? Tidak perlu mencari lagi! Dalam artikel blog ini, kami akan membahas faktor-faktor yang mempengaruhi radius tekukan dan memberikan panduan praktis untuk membantu Anda mencapai tekukan yang presisi dan konsisten. Dengan memanfaatkan keahlian para profesional berpengalaman, Anda akan mendapatkan wawasan dan teknik yang berharga untuk meningkatkan keterampilan fabrikasi lembaran logam Anda. Bersiaplah untuk membengkokkan dengan percaya diri!

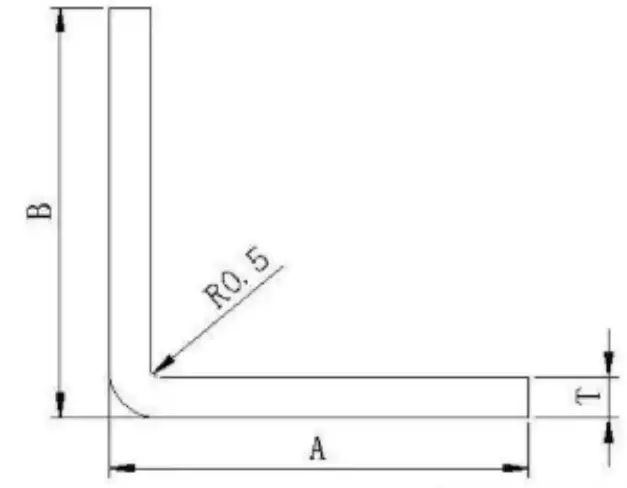

The radius lentur lembaran logam adalah nilai kritis dalam gambar lembaran logam yang bisa jadi sulit untuk ditentukan selama pemrosesan aktual.

Radius ini tergantung pada ketebalan material, tekanan mesin rem tekan, dan lebar cetakan bending mati lebih rendah alur.

Metode sederhana dan kasar untuk menentukan radius pembengkokan adalah:

Pengalaman yang sebenarnya lembaran logam menunjukkan bahwa ketika ketebalan pelat umumnya tidak lebih dari 6mm, jari-jari bagian dalam pembengkokan lembaran logam dapat langsung menggunakan ketebalan pelat sebagai jari-jari.

Apabila radius tekukan adalah r = 0,5, maka ketebalan lembaran logam secara umum t sama dengan 0,5 mm.

Jika radius pembengkokan yang berbeda dari ketebalan pelat diperlukan, cetakan khusus harus digunakan untuk pemrosesan.

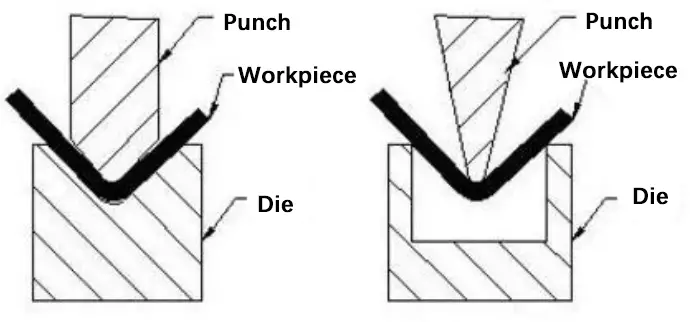

Ketika gambar lembaran logam untuk tikungan 90 derajat dengan radius tekukan yang sangat kecil, lembaran logam harus terlebih dahulu dibuat berlekuk dan kemudian ditekuk.

Istimewa tekan rem perkakas, seperti pukulan dan cetakan, juga dapat digunakan.

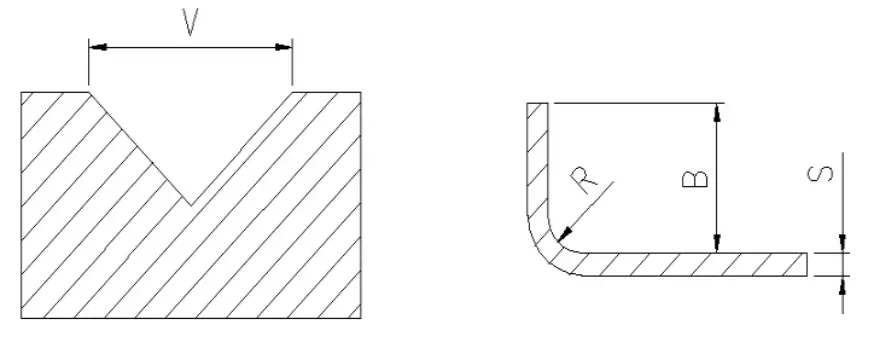

Hubungan antara radius tekukan lembaran logam dan lebar alur cetakan bagian bawah membungkuk mati telah ditetapkan melalui berbagai eksperimen dalam pemrosesan lembaran logam.

Contohnya, apabila pelat 1.0mm ditekuk dengan lebar alur 8mm, maka radius pembengkokan yang ideal adalah R1.

Jika lebar alur ditingkatkan hingga 20mm, kedalaman pelat yang diregangkan bertambah, menghasilkan area tarik yang lebih besar dan sudut R yang lebih besar.

Untuk menghindari kerusakan pada tekan rem mati dan untuk mempertahankan radius tekukan yang diinginkan, disarankan untuk menekuk dengan alur yang sempit, mengikuti rasio standar 1:8 antara ketebalan pelat dan lebar alur.

Rasio minimum yang direkomendasikan adalah 1:6 dan pembengkokan dengan rasio kurang dari 1:4 tidak direkomendasikan.

Saran: Jika kekuatannya memungkinkan, lebih baik membuat alur terlebih dulu, kemudian menekuknya untuk menghasilkan lekukan yang kecil. pembengkokan lembaran logam radius.

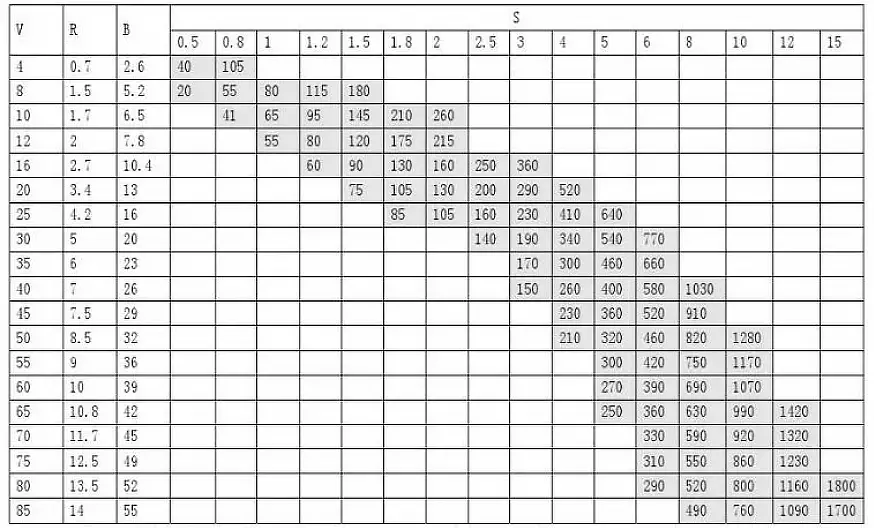

Gambar berikut ini adalah tabel yang disediakan oleh produsen rem tekanyang menunjukkan hubungan yang sesuai antara radius tekukan, tekanan, dan tinggi tekukan minimum.

Catatan: Data dengan skala abu-abu pada tabel menunjukkan tekanan tekukan yang diperlukan P (KN/m), dan maksimum kekuatan lentur dari mesin rem tekan adalah 1700KN. Ada lima ujung pisau pembengkok yang tersedia: V = 12, 16, 25, 40, dan 50.

Silakan lihat mata pisau yang tersedia dan panjang lentur untuk menentukan radius tekukan, yang akan membantu Anda menghitung panjang material yang akan dilipat secara akurat.

Informasi di atas berkaitan dengan parameter tekanan dan lebar cetakan tekukan dari rem tekan tunggal.

Perhitungan aktual harus didasarkan pada tekanan dan cetakan lentur Anda sendiri pengolahan lembaran logam fasilitas.

Saat mempertimbangkan desain lembaran logampenting untuk memahami bagaimana radius tikungan mempengaruhi pilihan bahan Anda. Pada bagian ini, kita akan membahas beberapa pilihan bahan yang populer, seperti baja ringan, baja tahan karat, dan paduan aluminium.

Baja ringan adalah bahan serbaguna untuk fabrikasi lembaran logam karena sifat mudah dibentuk dan hemat biaya. Saat membengkokkan baja karbon rendah, Anda harus mengincar radius tekukan minimum yang sama dengan ketebalan lembaran atau lebih besar. Beberapa ketebalan umum dan radius tikungan minimumnya meliputi:

| Ketebalan | Tikungan Minimum | Tikungan Radius |

| (0,02 ″ | 0,51 mm) | 0.75 ″ | 19.05mm | 0,605 ″ | 15,37mm |

| (0,02 ″ | 0,51 mm) | 0.2 ″ | 5.08mm | 0.05 ″ | 1.27mm |

| (0,03 ″ | 0,76 mm) | 0.2 ″ | 5.08mm | 0.05 ″ | 1.27mm |

| (0,25 ″ | 6,35 mm) | 1.375 ″ | 34.92mm | 0,17 ″ | 4,32mm |

| (0,25 ″ | 6,35 mm) | 1.375 ″ | 34.92mm | 0.25 ″ | 6.35mm |

| (0,25 ″ | 6,35 mm) | 1.5 ″ | 38.10mm | 0.35 ″ | 8.89mm |

| (0,25 ″ | 6,35 mm) | 1.5 ″ | 38.10mm | 0.25 ″ | 6.35mm |

| Pengukur 11 (0,12 ″ | 3,05 mm) | 1.375 ″ | 34.92mm | 0.375 ″ | 9.52mm |

| Pengukur 11 (0,12 ″ | 3,05 mm) | 0.75 ″ | 19.05mm | 0.16 ″ | 4.06mm |

| Pengukur 11 (0,12 ″ | 3,05 mm) | 0.5 ″ | 12.70mm | 0.115 ″ | 2.92mm |

| Pengukur 11 (0,12 ″ | 3,05 mm) | 0.5 ″ | 12.70mm | 0.085 ″ | 2.16mm |

| Pengukur 11 (0,12 ″ | 3,05 mm) | 0.5 ″ | 12.70mm | 0.06 ″ | 1.52mm |

| Pengukur 11 (0,12 ″ | 3,05 mm) | 0.5 ″ | 12.70mm | 0.06 ″ | 1.52mm |

| Pengukur 11 (0,12 ″ | 3,05 mm) | 0.5 ″ | 12.70mm | 0,045 ″ | 1,14mm |

| Pengukur 12 (0,105 ″ | 2,67 mm) | 0.5 ″ | 12.70mm | 0.085 ″ | 2.16mm |

| Pengukur 12 (0,105 ″ | 2,67 mm) | 0.5 ″ | 12.70mm | 0.07 ″ | 1.78mm |

| Pengukur 12 (0,105 ″ | 2,67 mm) | 0.5 ″ | 12.70mm | 0,065 ″ | 1,65mm |

| Pengukur 12 (0,105 ″ | 2,67 mm) | 0.5 ″ | 12.70mm | 0.05 ″ | 1.27mm |

| Pengukur 13 (0,09 ″ | 2,29 mm) | 0.375 ″ | 9.52mm | 0,045 ″ | 1,14mm |

| Pengukur 13 (0,09 ″ | 2,29 mm) | 0.375 ″ | 9.52mm | 0.04 ″ | 1.02mm |

| Pengukur 13 (0,09 ″ | 2,29 mm) | 1.375 ″ | 34.92mm | 0.28 ″ | 7.11mm |

| Pengukur 13 (0,09 ″ | 2,29 mm) | 0.375 ″ | 9.52mm | 0,055 ″ | 1,40mm |

| Pengukur 13 (0,09 ″ | 2,29 mm) | 0.5 ″ | 12.70mm | 0,065 ″ | 1,65mm |

| Pengukur 13 (0,09 ″ | 2,29 mm) | 0.5 ″ | 12.70mm | 0.08 ″ | 2.03mm |

| Pengukur 13 (0,09 ″ | 2,29 mm) | 0.5 ″ | 12.70mm | 0.075 ″ | 1.90mm |

| Pengukur 13 (0,09 ″ | 2,29 mm) | 0.375 ″ | 9.52mm | 0.06 ″ | 1.52mm |

| Pengukur 13 (0,09 ″ | 2,29 mm) | 0.375 ″ | 9.52mm | 0.05 ″ | 1.27mm |

| Pengukur 13 (0,09 ″ | 2,29 mm) | 1.375 ″ | 34.92mm | 0.375 ″ | 9.52mm |

| Pengukur 13 (0,09 ″ | 2,29 mm) | 0.5 ″ | 12.70mm | 0.08 ″ | 2.03mm |

| Pengukur 13 (0,09 ″ | 2,29 mm) | 0.5 ″ | 12.70mm | 0.06 ″ | 1.52mm |

| Pengukur 14 (0,075 ″ | 1,90 mm) | 0.375 ″ | 9.52mm | 0.04 ″ | 1.02mm |

| Pengukur 14 (0,075 ″ | 1,90 mm) | 0.3 ″ | 7.62mm | 0,062 ″ | 1,57mm |

| Pengukur 14 (0,075 ″ | 1,90 mm) | 1.375 ″ | 34.92mm | 0.375 ″ | 9.52mm |

| Pengukur 14 (0,075 ″ | 1,90 mm) | 0.275 ″ | 6.98mm | 0,062 ″ | 1,57mm |

| Pengukur 14 (0,075 ″ | 1,90 mm) | 0.3 ″ | 7.62mm | 0.04 ″ | 1.02mm |

| Pengukur 14 (0,075 ″ | 1,90 mm) | 0.3 ″ | 7.62mm | 0.06 ″ | 1.52mm |

| Pengukur 14 (0,075 ″ | 1,90 mm) | 0.5 ″ | 12.70mm | 0.08 ″ | 2.03mm |

| Pengukur 14 (0,075 ″ | 1,90 mm) | 0.375 ″ | 9.52mm | 0.06 ″ | 1.52mm |

| Pengukur 14 (0,075 ″ | 1,90 mm) | 0.3 ″ | 7.62mm | 0,045 ″ | 1,14mm |

| Pengukur 14 (0,075 ″ | 1,90 mm) | 0.3 ″ | 7.62mm | 0,055 ″ | 1,40mm |

| Pengukur 14 (0,075 ″ | 1,90 mm) | 0.5 ″ | 12.70mm | 0.1 ″ | 2.54mm |

| Pengukur 14 (0,075 ″ | 1,90 mm) | 0.5 ″ | 12.70mm | 0.125 ″ | 3.18mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 0.2 ″ | 5.08mm | 0,045 ″ | 1,14mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 0.3 ″ | 7.62mm | 0.06 ″ | 1.52mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 1.5 ″ | 38.10mm | 0,995 ″ | 25,27mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 0.375 ″ | 9.52mm | 0.075 ″ | 1.90mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 0.2 ″ | 5.08mm | 0.04 ″ | 1.02mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 0.265 ″ | 6.73mm | 0.05 ″ | 1.27mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 0.5 ″ | 12.70mm | 0.24 ″ | 6.10mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 0.265 ″ | 6.73mm | 0,055 ″ | 1,40mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 0.265 ″ | 6.73mm | 0,062 ″ | 1,57mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 0.375 ″ | 9.52mm | 0,065 ″ | 1,65mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 0.5 ″ | 12.70mm | 0.08 ″ | 2.03mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 0.3 ″ | 7.62mm | 0,055 ″ | 1,40mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 0.5 ″ | 12.70mm | 0.125 ″ | 3.18mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 1.5 ″ | 38.10mm | 0,985 ″ | 25,02mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 0.55 ″ | 13.97mm | 0,03 ″ | 0,76mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 0.3 ″ | 7.62mm | 0,062 ″ | 1,57mm |

| Pengukur 16 (0,06 ″ | 1,52 mm) | 1.375 ″ | 34.92mm | 0.375 ″ | 9.52mm |

| Pengukur 18 (0,048 ″ | 1,22 mm) | 0.3 ″ | 7.62mm | 0.06 ″ | 1.52mm |

| Pengukur 18 (0,048 ″ | 1,22 mm) | 0.265 ″ | 6.73mm | 0.05 ″ | 1.27mm |

| Pengukur 18 (0,048 ″ | 1,22 mm) | 0.2 ″ | 5.08mm | 0,03 ″ | 0,76mm |

| Pengukur 18 (0,048 ″ | 1,22 mm) | 0.375 ″ | 9.52mm | 0.05 ″ | 1.27mm |

| Pengukur 18 (0,048 ″ | 1,22 mm) | 0.265 ″ | 6.73mm | 0,065 ″ | 1,65mm |

| Pengukur 18 (0,048 ″ | 1,22 mm) | 0.2 ″ | 5.08mm | 0.04 ″ | 1.02mm |

| Pengukur 18 (0,048 ″ | 1,22 mm) | 1.5 ″ | 38.10mm | 1.1 ″ | 27.94mm |

| Pengukur 18 (0,048 ″ | 1,22 mm) | 0.375 ″ | 9.52mm | 0.125 ″ | 3.18mm |

| Pengukur 18 (0,048 ″ | 1,22 mm) | 0.55 ″ | 13.97mm | 0,03 ″ | 0,76mm |

| Pengukur 18 (0,048 ″ | 1,22 mm) | 0.265 ″ | 6.73mm | 0,062 ″ | 1,57mm |

| Pengukur 18 (0,048 ″ | 1,22 mm) | 0.2 ″ | 5.08mm | 0,045 ″ | 1,14mm |

| Pengukur 18 (0,048 ″ | 1,22 mm) | 0.5 ″ | 12.70mm | 0.12 ″ | 3.05mm |

| Pengukur 18 (0,048 ″ | 1,22 mm) | 0.3 ″ | 7.62mm | 0.04 ″ | 1.02mm |

| Pengukur 18 (0,048 ″ | 1,22 mm) | 1.375 ″ | 34.92mm | 0.375 ″ | 9.52mm |

| Pengukur 18 (0,048 ″ | 1,22 mm) | 0.5 ″ | 12.70mm | 0.105 ″ | 2.67mm |

| Pengukur 20 (0,036 ″ | 0,91 mm) | 0.5 ″ | 12.70mm | 0.11 ″ | 2.79mm |

| Pengukur 20 (0,036 ″ | 0,91 mm) | 0.265 ″ | 6.73mm | 0,055 ″ | 1,40mm |

| Pengukur 20 (0,036 ″ | 0,91 mm) | 0.2 ″ | 5.08mm | 0.05 ″ | 1.27mm |

| Pengukur 20 (0,036 ″ | 0,91 mm) | 0.2 ″ | 5.08mm | 0.04 ″ | 1.02mm |

| Pengukur 20 (0,036 ″ | 0,91 mm) | 0.2 ″ | 5.08mm | 0,035 ″ | 0,89mm |

| Pengukur 20 (0,036 ″ | 0,91 mm) | 0.375 ″ | 9.52mm | 0.07 ″ | 1.78mm |

| Pengukur 20 (0,036 ″ | 0,91 mm) | 0.55 ″ | 13.97mm | 0,03 ″ | 0,76mm |

| Pengukur 20 (0,036 ″ | 0,91 mm) | 0.265 ″ | 6.73mm | 0,065 ″ | 1,65mm |

| Pengukur 20 (0,036 ″ | 0,91 mm) | 1.375 ″ | 34.92mm | 0.375 ″ | 9.52mm |

| Pengukur 22 (0,03 ″ | 0,76 mm) | 0.5 ″ | 12.70mm | 0.09 ″ | 2.29mm |

| Pengukur 22 (0,03 ″ | 0,76 mm) | 0.2 ″ | 5.08mm | 0.05 ″ | 1.27mm |

| Pengukur 22 (0,03 ″ | 0,76 mm) | 0.2 ″ | 5.08mm | 0.04 ″ | 1.02mm |

| Pengukur 22 (0,03 ″ | 0,76 mm) | 0.265 ″ | 6.73mm | 0,055 ″ | 1,40mm |

| Pengukur 22 (0,03 ″ | 0,76 mm) | 0.265 ″ | 6.73mm | 0,065 ″ | 1,65mm |

| Pengukur 22 (0,03 ″ | 0,76 mm) | 0″ | 0.00mm | 0,025 ″ | 0,64mm |

| Pengukur 22 (0,03 ″ | 0,76 mm) | 0.265 ″ | 6.73mm | 0.07 ″ | 1.78mm |

| Pengukur 22 (0,03 ″ | 0,76 mm) | 0.375 ″ | 9.52mm | 0.085 ″ | 2.16mm |

Perlu diingat bahwa tekukan yang lebih ketat dapat menyebabkan retakan atau distorsi pada material. Lembaran yang lebih tebal mungkin juga membutuhkan kekuatan yang lebih besar selama proses pembengkokan.

Baja tahan karat dikenal dengan ketahanan dan daya tahannya terhadap korosi. Untuk sebagian besar nilai baja tahan karatAnda akan membutuhkan radius tekukan yang lebih besar dibandingkan dengan baja karbon rendah. Rasio radius tikungan terhadap ketebalan lembaran biasanya bervariasi antara 1:1 dan 2:1, tergantung pada faktor-faktor seperti jenis, kekerasan, dan ketebalan baja tahan karat. Beberapa pedoman untuk radius tikungan minimum meliputi:

| Ketebalan | Tikungan Minimum | Tikungan Radius |

| (0,12 ″ | 3,05 mm) | 0.75 ″ | 19.05mm | 0.22 ″ | 5.59mm |

| (0,12 ″ | 3,05 mm) | 1.5 ″ | 38.10mm | 1.05 ″ | 26.67mm |

| (0,12 ″ | 3,05 mm) | 0.75 ″ | 19.05mm | 0.2 ″ | 5.08mm |

| (0,125″ | 3,18mm) | 0.5 ″ | 12.70mm | 0.09 ″ | 2.29mm |

| (0,125″ | 3,18mm) | 0.5 ″ | 12.70mm | 0.08 ″ | 2.03mm |

| (0,125″ | 3,18mm) | 0.5 ″ | 12.70mm | 0.125 ″ | 3.18mm |

| (0,125″ | 3,18mm) | 0.5 ″ | 12.70mm | 0.1 ″ | 2.54mm |

| Pengukur 12 (0,109 ″ | 2,77 mm) | 0.5 ″ | 12.70mm | 0.06 ″ | 1.52mm |

| Pengukur 12 (0,109 ″ | 2,77 mm) | 0.5 ″ | 12.70mm | 0,095 ″ | 2,41mm |

| Pengukur 12 (0,109 ″ | 2,77 mm) | 0.75 ″ | 19.05mm | 0,18 ″ | 4,57mm |

| Pengukur 12 (0,109 ″ | 2,77 mm) | 0.5 ″ | 12.70mm | 0,095 ″ | 2,41mm |

| Pengukur 12 (0,109 ″ | 2,77 mm) | 0.75 ″ | 19.05mm | 0.22 ″ | 5.59mm |

| Pengukur 14 (0,078 ″ | 1,98 mm) | 0.275 ″ | 6.98mm | 0,062 ″ | 1,57mm |

| Pengukur 14 (0,078 ″ | 1,98 mm) | 1.375 ″ | 34.92mm | 0,4 ″ | 10,16mm |

| Pengukur 14 (0,078 ″ | 1,98 mm) | 0.3 ″ | 7.62mm | 0.05 ″ | 1.27mm |

| Pengukur 14 (0,078 ″ | 1,98 mm) | 0.275 ″ | 6.98mm | 0.075 ″ | 1.90mm |

| Pengukur 14 (0,078 ″ | 1,98 mm) | 0.375 ″ | 9.52mm | 0.07 ″ | 1.78mm |

| Pengukur 14 (0,078 ″ | 1,98 mm) | 0.5 ″ | 12.70mm | 0.11 ″ | 2.79mm |

| Pengukur 14 (0,078 ″ | 1,98 mm) | 0.5 ″ | 12.70mm | 0.12 ″ | 3.05mm |

| Pengukur 14 (0,078 ″ | 1,98 mm) | 0.5 ″ | 12.70mm | 0.13 ″ | 3.30mm |

| Pengukur 14 (0,078 ″ | 1,98 mm) | 0.5 ″ | 12.70mm | 0.09 ″ | 2.29mm |

| Pengukur 14 (0,078 ″ | 1,98 mm) | 0.275 ″ | 6.98mm | 0.05 ″ | 1.27mm |

| Pengukur 14 (0,078 ″ | 1,98 mm) | 0.5 ″ | 12.70mm | 0.115 ″ | 2.92mm |

| Pengukur 14 (0,078 ″ | 1,98 mm) | 0.75 ″ | 19.05mm | 0.26 ″ | 6.60mm |

| Pengukur 14 (0,078 ″ | 1,98 mm) | 0.375 ″ | 9.52mm | 0.105 ″ | 2.67mm |

| Pengukur 14 (0,078 ″ | 1,98 mm) | 1.5 ″ | 38.10mm | 1.125 ″ | 28.58mm |

| Pengukur 14 (0,078 ″ | 1,98 mm) | 0.3 ″ | 7.62mm | 0,055 ″ | 1,40mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.5 ″ | 12.70mm | 0.25 ″ | 6.35mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.5 ″ | 12.70mm | 0.04 ″ | 1.02mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.2 ″ | 5.08mm | 0.04 ″ | 1.02mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.3 ″ | 7.62mm | 0.05 ″ | 1.27mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.5 ″ | 12.70mm | 0.12 ″ | 3.05mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.3 ″ | 7.62mm | 0,055 ″ | 1,40mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.3 ″ | 7.62mm | 0.08 ″ | 2.03mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.265 ″ | 6.73mm | 0,055 ″ | 1,40mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.375 ″ | 9.52mm | 0.07 ″ | 1.78mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.2 ″ | 5.08mm | 0.05 ″ | 1.27mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.265 ″ | 6.73mm | 0.075 ″ | 1.90mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.2 ″ | 5.08mm | 0.05 ″ | 1.27mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.265 ″ | 6.73mm | 0.08 ″ | 2.03mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.5 ″ | 12.70mm | 0.1 ″ | 2.54mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.2 ″ | 5.08mm | 0,035 ″ | 0,89mm |

| Pengukur 16 (0,063 ″ | 1,60 mm) | 0.5 ″ | 12.70mm | 0.105 ″ | 2.67mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.2 ″ | 5.08mm | 0.05 ″ | 1.27mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.5 ″ | 12.70mm | 0.04 ″ | 1.02mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.5 ″ | 12.70mm | 0.12 ″ | 3.05mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.5 ″ | 12.70mm | 0.115 ″ | 2.92mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.3 ″ | 7.62mm | 0.07 ″ | 1.78mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.375 ″ | 9.52mm | 0.1 ″ | 2.54mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.3 ″ | 7.62mm | 0.06 ″ | 1.52mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.2 ″ | 5.08mm | 0,045 ″ | 1,14mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.265 ″ | 6.73mm | 0.08 ″ | 2.03mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.5 ″ | 12.70mm | 0.12 ″ | 3.05mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.375 ″ | 9.52mm | 0.125 ″ | 3.18mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.5 ″ | 12.70mm | 0.24 ″ | 6.10mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.265 ″ | 6.73mm | 0.085 ″ | 2.16mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 1.375 ″ | 34.92mm | 0,4 ″ | 10,16mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.2 ″ | 5.08mm | 0.04 ″ | 1.02mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.265 ″ | 6.73mm | 0.06 ″ | 1.52mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.375 ″ | 9.52mm | 0.09 ″ | 2.29mm |

| Pengukur 18 (0,05 ″ | 1,27 mm) | 0.3 ″ | 7.62mm | 0.08 ″ | 2.03mm |

| Pengukur 20 (0,038 ″ | 0,97 mm) | 0.3 ″ | 7.62mm | 0.06 ″ | 1.52mm |

| Pengukur 20 (0,038 ″ | 0,97 mm) | 0.5 ″ | 12.70mm | 0.125 ″ | 3.18mm |

| Pengukur 20 (0,038 ″ | 0,97 mm) | 0.5 ″ | 12.70mm | 0.11 ″ | 2.79mm |

| Pengukur 20 (0,038 ″ | 0,97 mm) | 0.5 ″ | 12.70mm | 0.1 ″ | 2.54mm |

| Pengukur 20 (0,038 ″ | 0,97 mm) | 0.375 ″ | 9.52mm | 0,095 ″ | 2,41mm |

| Pengukur 20 (0,038 ″ | 0,97 mm) | 0.2 ″ | 5.08mm | 0.05 ″ | 1.27mm |

| Pengukur 20 (0,038 ″ | 0,97 mm) | 0.3 ″ | 7.62mm | 0.07 ″ | 1.78mm |

| Pengukur 20 (0,038 ″ | 0,97 mm) | 0.265 ″ | 6.73mm | 0.07 ″ | 1.78mm |

| Pengukur 20 (0,038 ″ | 0,97 mm) | 0.5 ″ | 12.70mm | 0,4 ″ | 10,16mm |

| Pengukur 22 (0,031 ″ | 0,79 mm) | 0.55 ″ | 13.97mm | 0,03 ″ | 0,76mm |

| Pengukur 22 (0,031 ″ | 0,79 mm) | 0.265 ″ | 6.73mm | 0.08 ″ | 2.03mm |

| Pengukur 22 (0,031 ″ | 0,79 mm) | 0.375 ″ | 9.52mm | 0.08 ″ | 2.03mm |

| Pengukur 22 (0,031 ″ | 0,79 mm) | 0.3 ″ | 7.62mm | 0.08 ″ | 2.03mm |

| Pengukur 22 (0,031 ″ | 0,79 mm) | 0.5 ″ | 12.70mm | 0.09 ″ | 2.29mm |

| Pengukur 22 (0,031 ″ | 0,79 mm) | 0.3 ″ | 7.62mm | 0.075 ″ | 1.90mm |

| Pengukur 22 (0,031 ″ | 0,79 mm) | 0.2 ″ | 5.08mm | 0.04 ″ | 1.02mm |

| Pengukur 22 (0,031 ″ | 0,79 mm) | 0.2 ″ | 5.08mm | 0.05 ″ | 1.27mm |

| Pengukur 24 (0,024 ″ | 0,61 mm) | 0.2 ″ | 5.08mm | 0.04 ″ | 1.02mm |

| Pengukur 24 (0,024 ″ | 0,61 mm) | 0.265 ″ | 6.73mm | 0.08 ″ | 2.03mm |

| Pengukur 24 (0,025 ″ | 0,64 mm) | 0.5 ″ | 12.70mm | 0.1 ″ | 2.54mm |

Ingatlah untuk mempertimbangkan tingkat dan sifat baja tahan karat yang Anda pilih saat menentukan radius tikungan yang sesuai untuk aplikasi Anda.

Paduan aluminium menawarkan opsi yang ringan, kuat, dan tahan korosi untuk fabrikasi lembaran logam. Mirip dengan baja karbon rendah, radius tekukan minimum untuk paduan aluminium biasanya sama dengan ketebalan lembaran. Namun, beberapa paduan tertentu dapat menunjukkan kemampuan bentuk yang lebih baik atau lebih buruk. Berikut adalah panduan umum untuk radius tikungan minimum untuk beberapa paduan aluminium yang populer:

| Ketebalan | Tikungan Minimum | Tikungan Radius |

| (0,032 ″ | 0,81mm) | 0.2 ″ | 5.08mm | 0.04 ″ | 1.02mm |

| (0,032 ″ | 0,81mm) | 0.2 ″ | 5.08mm | 0,035 ″ | 0,89mm |

| (0,1285 ″ | 3,26 mm) | 1.375 ″ | 34.92mm | 0.375 ″ | 9.52mm |

| (0,25 ″ | 6,35 mm) | 1.375 ″ | 34.92mm | 0.16 ″ | 4.06mm |

| (0,25 ″ | 6,35 mm) | 1.375 ″ | 34.92mm | 0.375 ″ | 9.52mm |

| (0,25 ″ | 6,35 mm) | 0.75 ″ | 19.05mm | 0.125 ″ | 3.18mm |

| Pengukur 10 (0,102 ″ | 2,59 mm) | 0.5 ″ | 12.70mm | 0.078 ″ | 1.98mm |

| Pengukur 10 (0,102 ″ | 2,59 mm) | 0.5 ″ | 12.70mm | 0,045 ″ | 1,14mm |

| Pengukur 10 (0,102 ″ | 2,59 mm) | 0.5 ″ | 12.70mm | 0.125 ″ | 3.18mm |

| Pengukur 10 (0,102 ″ | 2,59 mm) | 1.5 ″ | 38.10mm | 1.063 ″ | 27.00mm |

| Pengukur 10 (0,102 ″ | 2,59 mm) | 0.5 ″ | 12.70mm | 0.04 ″ | 1.02mm |

| Pengukur 10 (0,102 ″ | 2,59 mm) | 1.5 ″ | 38.10mm | 1.125 ″ | 28.58mm |

| Pengukur 10 (0,102 ″ | 2,59 mm) | 0.5 ″ | 12.70mm | 0.04 ″ | 1.02mm |

| Pengukur 10 (0,102 ″ | 2,59 mm) | 0.5 ″ | 12.70mm | 0.07 ″ | 1.78mm |

| Pengukur 11 (0,091 ″ | 2,31 mm) | 0.5 ″ | 12.70mm | 0.05 ″ | 1.27mm |

| Pengukur 11 (0,091 ″ | 2,31 mm) | 0.75 ″ | 19.05mm | 0.24 ″ | 6.10mm |

| Pengukur 11 (0,091 ″ | 2,31 mm) | 0.375 ″ | 9.52mm | 0.04 ″ | 1.02mm |

| Pengukur 11 (0,091 ″ | 2,31 mm) | 0.375 ″ | 9.52mm | 0.04 ″ | 1.02mm |

| Pengukur 11 (0,091 ″ | 2,31 mm) | 1.375 ″ | 34.92mm | 0.24 ″ | 6.10mm |

| Pengukur 11 (0,091 ″ | 2,31 mm) | 1.375 ″ | 34.92mm | 0.375 ″ | 9.52mm |

| Pengukur 11 (0,091 ″ | 2,31 mm) | 0.375 ″ | 9.52mm | 0.05 ″ | 1.27mm |

| Pengukur 11 (0,091 ″ | 2,31 mm) | 0.5 ″ | 12.70mm | 0,045 ″ | 1,14mm |

| Pengukur 11 (0,091 ″ | 2,31 mm) | 0.5 ″ | 12.70mm | 0.125 ″ | 3.18mm |

| Pengukur 11 (0,091 ″ | 2,31 mm) | 0.375 ″ | 9.52mm | 0,062 ″ | 1,57mm |

| Pengukur 11 (0,091 ″ | 2,31 mm) | 0.5 ″ | 12.70mm | 0.05 ″ | 1.27mm |

| Pengukur 11 (0,091 ″ | 2,31 mm) | 0.375 ″ | 9.52mm | 0,045 ″ | 1,14mm |

| Pengukur 11 (0,091 ″ | 2,31 mm) | 0.5 ″ | 12.70mm | 0.04 ″ | 1.02mm |

| Pengukur 11 (0,0914 ″ | 2,32 mm) | 0.375 ″ | 9.52mm | 0.04 ″ | 1.02mm |

| Pengukur 12 (0,081 ″ | 2,06 mm) | 0.3 ″ | 7.62mm | 0,0622 ″ | 1,58mm |

| Pengukur 12 (0,081 ″ | 2,06 mm) | 0.5 ″ | 12.70mm | 0,045 ″ | 1,14mm |

| Pengukur 12 (0,081 ″ | 2,06 mm) | 0.375 ″ | 9.52mm | 0.04 ″ | 1.02mm |

| Pengukur 12 (0,081 ″ | 2,06 mm) | 0.5 ″ | 12.70mm | 0.04 ″ | 1.02mm |

| Pengukur 12 (0,081 ″ | 2,06 mm) | 1.375 ″ | 34.92mm | 0.375 ″ | 9.52mm |

| Pengukur 12 (0,081 ″ | 2,06 mm) | 1.5 ″ | 38.10mm | 1.1 ″ | 27.94mm |

| Pengukur 12 (0,081 ″ | 2,06 mm) | 1.5 ″ | 38.10mm | 1 ″ | 25.40mm |

| Pengukur 12 (0,081 ″ | 2,06 mm) | 0.275 ″ | 6.98mm | 0.04 ″ | 1.02mm |

| Pengukur 12 (0,081 ″ | 2,06 mm) | 0.5 ″ | 12.70mm | 0.125 ″ | 3.18mm |

| Pengukur 12 (0,081 ″ | 2,06 mm) | 0.3 ″ | 7.62mm | 0.04 ″ | 1.02mm |

| Pengukur 12 (0,081 ″ | 2,06 mm) | 0.5 ″ | 12.70mm | 0,055 ″ | 1,40mm |

| Pengukur 12 (0,081 ″ | 2,06 mm) | 0.275 ″ | 6.98mm | 0,062 ″ | 1,57mm |

| Pengukur 12 (0,081 ″ | 2,06 mm) | 0.75 ″ | 19.05mm | 0.24 ″ | 6.10mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 1.5 ″ | 38.10mm | 1.2 ″ | 30.48mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.3 ″ | 7.62mm | 0,035 ″ | 0,89mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.55 ″ | 13.97mm | 0,03 ″ | 0,76mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 1.375 ″ | 34.92mm | 0.375 ″ | 9.52mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.265 ″ | 6.73mm | 0.04 ″ | 1.02mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.265 ″ | 6.73mm | 0,035 ″ | 0,89mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.3 ″ | 7.62mm | 0.04 ″ | 1.02mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.5 ″ | 12.70mm | 0.125 ″ | 3.18mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 1.5 ″ | 38.10mm | 0,7 ″ | 17,78mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.3 ″ | 7.62mm | 0,062 ″ | 1,57mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.2 ″ | 5.08mm | 0,045 ″ | 1,14mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.2 ″ | 5.08mm | 0,035 ″ | 0,89mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 1.5 ″ | 38.10mm | 1.225 ″ | 31.12mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.375 ″ | 9.52mm | 0.06 ″ | 1.52mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.5 ″ | 12.70mm | 0.22 ″ | 5.59mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.5 ″ | 12.70mm | 0,045 ″ | 1,14mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.375 ″ | 9.52mm | 0.04 ″ | 1.02mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.5 ″ | 12.70mm | 0.05 ″ | 1.27mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.2 ″ | 5.08mm | 0.04 ″ | 1.02mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.265 ″ | 6.73mm | 0,062 ″ | 1,57mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.5 ″ | 12.70mm | 0.04 ″ | 1.02mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 0.2 ″ | 5.08mm | 0,035 ″ | 0,89mm |

| Pengukur 14 (0,064 ″ | 1,63 mm) | 1.5 ″ | 38.10mm | 1.13 ″ | 28.70mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 1.5 ″ | 38.10mm | 1.2 ″ | 30.48mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 0.375 ″ | 9.52mm | 0.04 ″ | 1.02mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 0.265 ″ | 6.73mm | 0,035 ″ | 0,89mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 0.3 ″ | 7.62mm | 0.04 ″ | 1.02mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 0.5 ″ | 12.70mm | 0.125 ″ | 3.18mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 0.3 ″ | 7.62mm | 0,062 ″ | 1,57mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 0.55 ″ | 13.97mm | 0,03 ″ | 0,76mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 0.5 ″ | 12.70mm | 0.23 ″ | 5.84mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 0.2 ″ | 5.08mm | 0,035 ″ | 0,89mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 0.5 ″ | 12.70mm | 0.04 ″ | 1.02mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 0.2 ″ | 5.08mm | 0,045 ″ | 1,14mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 0.375 ″ | 9.52mm | 0.05 ″ | 1.27mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 0.265 ″ | 6.73mm | 0.05 ″ | 1.27mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 0.5 ″ | 12.70mm | 0.05 ″ | 1.27mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 1.375 ″ | 34.92mm | 0,4 ″ | 10,16mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 0.265 ″ | 6.73mm | 0,062 ″ | 1,57mm |

| Pengukur 16 (0,051 ″ | 1,30 mm) | 0.2 ″ | 5.08mm | 0.04 ″ | 1.02mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 0.375 ″ | 9.52mm | 0,045 ″ | 1,14mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 0.375 ″ | 9.52mm | 0.04 ″ | 1.02mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 0.2 ″ | 5.08mm | 0.04 ″ | 1.02mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 0.2 ″ | 5.08mm | 0,035 ″ | 0,89mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 1.375 ″ | 34.92mm | 0,45 ″ | 11,43mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 0.5 ″ | 12.70mm | 0.125 ″ | 3.18mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 0.265 ″ | 6.73mm | 0.04 ″ | 1.02mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 0.265 ″ | 6.73mm | 0.05 ″ | 1.27mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 0.55 ″ | 13.97mm | 0.04 ″ | 1.02mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 0.5 ″ | 12.70mm | 0.06 ″ | 1.52mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 0.3 ″ | 7.62mm | 0.07 ″ | 1.78mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 0.265 ″ | 6.73mm | 0,062 ″ | 1,57mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 0.2 ″ | 5.08mm | 0,045 ″ | 1,14mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 0.5 ″ | 12.70mm | 0.04 ″ | 1.02mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 0.5 ″ | 12.70mm | 0.24 ″ | 6.10mm |

| Pengukur 18 (0,04 ″ | 1,02 mm) | 0.3 ″ | 7.62mm | 0.04 ″ | 1.02mm |

| Pengukur 20 (0,032 ″ | 0,81mm) | 0.5 ″ | 12.70mm | 0.06 ″ | 1.52mm |

| Pengukur 20 (0,032 ″ | 0,81mm) | 0.375 ″ | 9.52mm | 0,055 ″ | 1,40mm |

| Pengukur 20 (0,032 ″ | 0,81mm) | 1.375 ″ | 34.92mm | 0,4 ″ | 10,16mm |

| Pengukur 20 (0,032 ″ | 0,81mm) | 0.2 ″ | 5.08mm | 0,035 ″ | 0,89mm |

| Pengukur 20 (0,032 ″ | 0,81mm) | 0.265 ″ | 6.73mm | 0,062 ″ | 1,57mm |

| Pengukur 20 (0,032 ″ | 0,81mm) | 0.3 ″ | 7.62mm | 0,045 ″ | 1,14mm |

| Pengukur 20 (0,032 ″ | 0,81mm) | 0.2 ″ | 5.08mm | 0.04 ″ | 1.02mm |

| Pengukur 20 (0,032 ″ | 0,81mm) | 0.55 ″ | 13.97mm | 0,03 ″ | 0,76mm |

| Pengukur 20 (0,032 ″ | 0,81mm) | 0.3 ″ | 7.62mm | 0.07 ″ | 1.78mm |

| Pengukur 20 (0,032 ″ | 0,81mm) | 0.265 ″ | 6.73mm | 0.05 ″ | 1.27mm |

| Pengukur 20 (0,032 ″ | 0,81mm) | 0.3 ″ | 7.62mm | 0.04 ″ | 1.02mm |

| Pengukur 20 (0,032 ″ | 0,81mm) | 0.265 ″ | 6.73mm | 0.04 ″ | 1.02mm |

| Pengukur 20 (0,032 ″ | 0,81mm) | 0.5 ″ | 12.70mm | 0.04 ″ | 1.02mm |

| Pengukur 5 (0,188 ″ | 4,78 mm) | 0.75 ″ | 19.05mm | 0.12 ″ | 3.05mm |

| Pengukur 5 (0,188 ″ | 4,78 mm) | 1.375 ″ | 34.92mm | 0.355 ″ | 9.02mm |

| Pengukur 5 (0,188 ″ | 4,78 mm) | 1.5 ″ | 38.10mm | 0.375 ″ | 9.52mm |

| Pengukur 5 (0,188 ″ | 4,78 mm) | 1.375 ″ | 34.92mm | 0.125 ″ | 3.18mm |

| Pengukur 5 (0,188 ″ | 4,78 mm) | 1.375 ″ | 34.92mm | 0.22 ″ | 5.59mm |

| Pengukur 5 (0,188 ″ | 4,78 mm) | 1.375 ″ | 34.92mm | 0.16 ″ | 4.06mm |

| Pengukur 5 (0,188 ″ | 4,78 mm) | 1.375 ″ | 34.92mm | 0.375 ″ | 9.52mm |

| Pengukur 8 (0,1285 ″ | 3,26 mm) | 1.375 ″ | 34.92mm | 0.225 ″ | 5.72mm |

| Pengukur 8 (0,1285 ″ | 3,26 mm) | 0.5 ″ | 12.70mm | 0.06 ″ | 1.52mm |

| Pengukur 8 (0,1285 ″ | 3,26 mm) | 0.5 ″ | 12.70mm | 0.04 ″ | 1.02mm |

| Pengukur 8 (0,1285 ″ | 3,26 mm) | 0.5 ″ | 12.70mm | 0,065 ″ | 1,65mm |

| Pengukur 8 (0,1285 ″ | 3,26 mm) | 0.75 ″ | 19.05mm | 0.125 ″ | 3.18mm |

| Pengukur 8 (0,1285 ″ | 3,26 mm) | 1.375 ″ | 34.92mm | 0.375 ″ | 9.52mm |

| Pengukur 8 (0,1285 ″ | 3,26 mm) | 0.5 ″ | 12.70mm | 0.125 ″ | 3.18mm |

| Pengukur 8 (0,1285 ″ | 3,26 mm) | 0.5 ″ | 12.70mm | 0,045 ″ | 1,14mm |

| Pengukur 8 (0,1285 ″ | 3,26 mm) | 1.5 ″ | 38.10mm | 1 ″ | 25.40mm |

| Pengukur 8 (0,1285 ″ | 3,26 mm) | 1.5 ″ | 38.10mm | 1.05 ″ | 26.67mm |

Perhatikan sifat spesifik paduan saat merencanakan proyek Anda. Radius tekukan yang tidak tepat dapat mengakibatkan kerusakan pada material atau perlunya proses pasca-tekukan tambahan untuk mengoreksi distorsi.

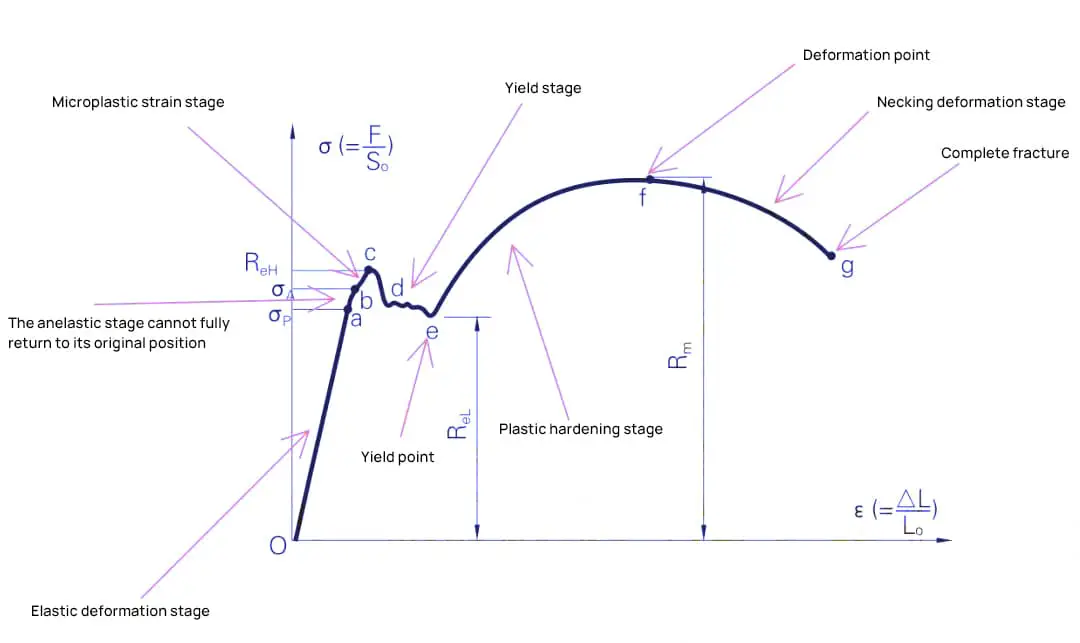

Sebelum membahas jari-jari internal (sudut-R) benda kerja, sebaiknya kita memahami karakteristik bahan logam.

Seperti yang diilustrasikan dalam kurva tegangan-regangan di bawah ini, bagian awal menunjukkan fase deformasi elastis, di mana material dapat kembali ke posisi semula setelah gaya tarik dilepaskan.

Setelah terus memberikan gaya melewati titik leleh, material memasuki fase pengerasan regangan, di mana gaya tarik lebih lanjut menyebabkan deformasi plastis permanen. Untuk menginduksi deformasi plastis yang lebih besar, diperlukan peningkatan gaya.

Setelah mencapai tegangan puncak, gaya tarik lebih lanjut menyebabkan leher dan akhirnya patah total. Selama proses pembengkokan, deformasi lembaran logam terutama terjadi pada fase pengerasan regangan, yang ditandai dengan peningkatan kebutuhan tegangan seiring bertambahnya regangan.

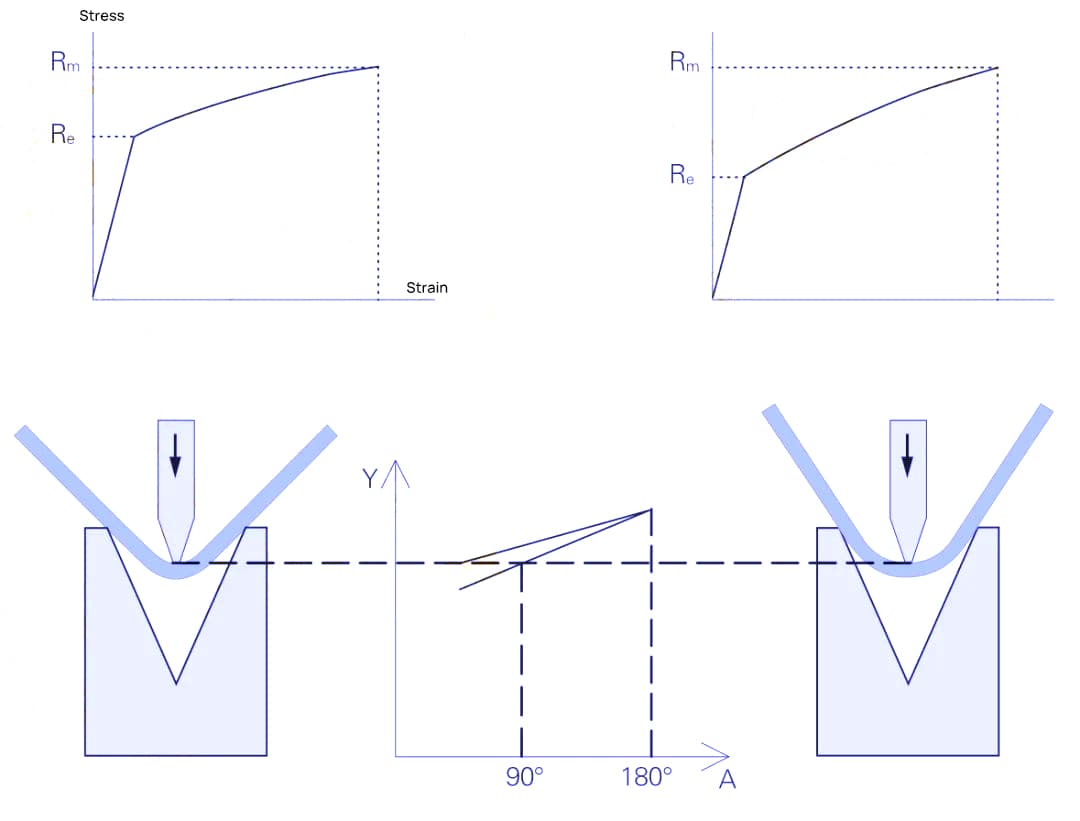

Sudut R internal benda kerja terkait dengan bahan, seperti ditunjukkan dalam grafik di bawah ini.

Material dengan pengerasan regangan rendah memiliki sudut R internal yang lebih kecil, sedangkan material dengan pengerasan regangan tinggi menunjukkan sudut R internal yang lebih besar. Sudut R internal juga dipengaruhi oleh bukaan cetakan cetakan bawah; semakin kecil bukaannya, semakin kecil sudut R internal, seperti yang ditunjukkan pada Tabel di bawah ini.

Tabel: Hubungan Antara Radius Internal Benda Kerja dan Bukaan Die

| Bahan | Sudut lentur | Sudut R internal |

| DC01 (baja ringan) | 135 ° | 0.33V |

| 90 ° | 0.17V | |

| 45 ° | 0.12V | |

| AW-5754H22 (aluminium) | 135 ° | 0.20V |

| 90 ° | 0.10V | |

| 45 ° | 0.07V | |

| X5CrNi1810 (baja tahan karat) | 135 ° | 0.37V |

| 90 ° | 0.20V | |

| 45 ° | 0.17V |

Kisaran pemilihan untuk bukaan cetakan bawah yang menekuk biasanya:

Oleh karena itu, sudut R internal yang diinginkan untuk benda kerja yang ditekuk dapat dicapai dengan mempertimbangkan sifat material bersama dengan pilihan bukaan die.

Persyaratan untuk cetakan atas: Selama sudut-R cetakan atas tidak melebihi sudut-R standar, hampir tidak berpengaruh pada sudut-R internal benda kerja yang ditekuk.

Untuk beberapa bahan dengan keuletan yang buruk, radius-R yang lebih besar pada ujung cetakan mungkin juga diperlukan untuk menekuk sudut-R internal yang lebih besar untuk mencegah fraktur material.

Jari-jari tekukan lembaran logam merupakan aspek penting yang perlu dipertimbangkan saat membuat atau mendesain komponen. Hal ini memiliki dampak yang signifikan terhadap kualitas dan fungsionalitas produk akhir.

Dalam bagian ini, Anda akan mempelajari tentang radius tikungan, faktor-faktor yang mempengaruhinya, dan panduan untuk memilih radius tikungan minimum yang sesuai.

Radius tikungan tergantung pada berbagai faktor, seperti:

Memahami faktor-faktor ini dan dampaknya terhadap radius tikungan dapat membantu Anda membuat keputusan yang tepat selama proses desain dan meningkatkan kualitas dan daya tahan komponen Anda.

Untuk menghindari pembentukan retak atau deformasi bagian saat menekuk, sangat penting untuk mematuhi panduan radius tikungan minimum. Panduan ini dapat bervariasi berdasarkan bahan dan sifatnya:

Ini adalah panduan umum, dan sangat penting untuk berkonsultasi dengan rekomendasi khusus material atau bereksperimen dengan kombinasi lembaran logam dan perkakas khusus Anda untuk mencapai hasil yang diinginkan. Dengan mengikuti panduan radius tikungan yang tepat, Anda dapat memastikan produk akhir berkualitas tinggi dengan lebih sedikit cacat, lebih sedikit limbah, dan kekuatan yang meningkat.

Di bawah ini adalah jawaban atas beberapa pertanyaan yang sering diajukan:

Radius tekukan minimum untuk lembaran logam dipengaruhi oleh beberapa faktor, termasuk ketebalan material, jenis, dan orientasi tekukan relatif terhadap butiran. Umumnya, radius tikungan minimum setidaknya sama dengan ketebalan material (1t). Namun, hal ini dapat bervariasi berdasarkan sifat dan kondisi material tertentu.

Sebagai contoh, baja dengan sifat tarik tertentu mungkin memerlukan radius tekukan minimum 2 kali ketebalan material. Orientasi tekukan juga berperan; pembengkokan melintasi butiran (melintang) biasanya memungkinkan radius yang lebih kecil dibandingkan dengan pembengkokan dengan butiran (memanjang). Bahan yang lebih lembut seperti baja karbon rendah atau aluminium lunak dapat menghasilkan radius yang lebih rapat, sementara bahan yang lebih keras membutuhkan radius yang lebih besar. Sebagai contoh, aluminium 6061 dalam kondisi T4 mungkin membutuhkan radius 3 hingga 4 kali ketebalan, sedangkan dalam kondisi O, mungkin hanya membutuhkan 1 hingga 2 kali ketebalan.

Ada juga perbedaan antara radius tikungan minimum yang dapat diproduksi dan radius tikungan yang direkomendasikan. Meskipun radius tikungan minimum yang dapat diproduksi adalah yang terkecil yang dapat dicapai tanpa kegagalan material, radius yang direkomendasikan biasanya lebih besar untuk memastikan stabilitas material dan mengurangi tekanan pada peralatan.

Dalam praktiknya, panduan umum menyarankan radius tikungan minimum yang sama dengan ketebalan bahan, tetapi untuk hasil yang optimal dan untuk menghindari cacat, menggunakan radius yang lebih besar, seperti 10-12 kali ketebalan bahan, sering kali disarankan.

Jenis material secara signifikan memengaruhi radius tekukan pada pembengkokan lembaran logam karena variasi sifat seperti kekerasan, keuletan, dan arah serat. Material yang lebih keras seperti baja dan baja tahan karat biasanya membutuhkan radius tekukan minimum yang lebih besar untuk mencegah keretakan, dibandingkan dengan material yang lebih lunak seperti aluminium. Sebagai contoh, lembaran baja setebal 1 mm mungkin memerlukan radius tekukan minimum 1 mm, sedangkan aluminium sering kali dapat mengakomodasi radius yang lebih kecil.

Arah serat juga memainkan peran penting. Pembengkokan melintasi serat (tegak lurus) biasanya menghasilkan tekukan yang lebih kuat dengan risiko retak yang lebih kecil, sementara pembengkokan sejajar dengan serat meningkatkan kemungkinan retak dan mengurangi kekuatan tekukan. Selain itu, ketebalan material dan sudut tekukan mempengaruhi radius tekukan yang dibutuhkan, dengan material yang lebih keras membutuhkan radius yang lebih besar untuk sudut tekukan yang sama.

Faktor-K, yang memengaruhi perhitungan kelonggaran tekukan, bervariasi dengan kekerasan dan ketebalan material. Material yang lebih keras memiliki faktor-K yang lebih tinggi, yang mengindikasikan pergeseran yang lebih besar dari sumbu netral ke arah permukaan bagian dalam selama pembengkokan. Secara praktis, menggunakan radius tekukan yang lebih besar atau bahan anil sebelum penekukan dapat membantu mengurangi keretakan, terutama untuk bahan dengan temperatur tinggi atau keuletan rendah seperti aluminium T-6.

Memahami persyaratan khusus material ini sangat penting untuk merancang dan membuat komponen lembaran logam yang bebas cacat.

Mengukur radius tikungan pada lembaran logam memerlukan ketelitian dan alat yang tepat untuk memastikan keakuratannya. Salah satu alat yang paling umum digunakan adalah pengukur radius, yang tersedia dalam berbagai bentuk, seperti logam atau plastik bening, dan didesain untuk dipasang secara langsung ke dalam tikungan untuk memastikan radiusnya. Kaliper juga bisa digunakan untuk mengukur radius tikungan; namun demikian, metode ini bisa jadi kurang tepat, khususnya jika radiusnya mendatar, karena mengandalkan estimasi visual.

Alat transfer yang terbuat dari pelat shim stainless tipis dengan sekrup ibu jari dapat secara efektif menyalin dan mengukur radius tikungan. Alat-alat ini ditempatkan pada tikungan, dikencangkan, dan kemudian dibawa kembali untuk diverifikasi dengan menggunakan templat lingkaran atau alat pengukur lainnya. Untuk presisi yang lebih tinggi, mesin pengukur koordinat (CMM) dan pembanding optik digunakan, meskipun mungkin memiliki keterbatasan dalam menangkap profil yang mendetail.

Peralatan pengukuran canggih seperti KEYENCE VR-Series 3D Optical Profile Meter menawarkan pengukuran tanpa kontak, menangkap bentuk 3D permukaan dengan akurasi dan efisiensi tinggi, sehingga mengatasi banyak tantangan yang terkait dengan alat konvensional. Selain itu, memeriksa radius pada punch atau berkonsultasi dengan operator rem tekan dapat memberikan wawasan yang berharga, terutama ketika komponen diproduksi sendiri. Alat khusus seperti BendPro Protractor juga dapat digunakan untuk mengukur dan menghitung radius tekukan, khususnya untuk komponen tubular, yang menunjukkan keserbagunaan prinsip-prinsip busur derajat dalam berbagai aplikasi pembengkokan logam. Dengan menggunakan alat ini, produsen dapat memastikan pengukuran radius tikungan yang akurat dan konsisten, yang sangat penting untuk pengerjaan logam berkualitas tinggi.

Kelonggaran tekukan sangat penting dalam desain dan fabrikasi lembaran logam karena secara langsung memengaruhi keakuratan dimensi akhir bagian yang ditekuk. Dengan memperhitungkan kelonggaran tekukan, desainer memastikan bahwa dimensi produk jadi sesuai dengan spesifikasi, yang membantu mencegah masalah perakitan. Selain itu, perhitungan kelonggaran tekukan yang tepat meningkatkan pemanfaatan material dengan mengurangi limbah, karena memastikan bahwa lembaran logam dipotong dengan ukuran yang benar sebelum ditekuk, yang pada akhirnya meningkatkan efisiensi biaya.

Selain itu, memasukkan kelonggaran tekukan yang tepat sangat penting untuk mencapai kesesuaian yang tepat selama perakitan. Komponen yang tidak ditekuk ke dimensi yang benar dapat gagal untuk disejajarkan dengan benar, sehingga menimbulkan tantangan yang signifikan dalam proses perakitan. Kelonggaran tekukan yang akurat juga memengaruhi distribusi tegangan di dalam komponen yang ditekuk, menjaga integritas strukturalnya, dan mencegah potensi bengkok atau patah.

Untuk menghitung kelonggaran tekukan, rumus khusus memperhitungkan sudut tekukan, radius tekukan bagian dalam, faktor-K, dan ketebalan material. Perhitungan ini membantu menghindari distorsi selama proses pembengkokan dan memastikan bahwa radius tikungan minimum dipertahankan, yang sangat penting untuk kinerja material. Secara keseluruhan, bend allowance berkontribusi pada konsistensi dalam fabrikasi, memungkinkan produsen untuk memproduksi komponen berkualitas tinggi yang memenuhi spesifikasi desain sambil meminimalkan kesalahan dan kebutuhan untuk pengerjaan ulang.

Untuk mencegah keretakan saat membengkokkan lembaran logam, beberapa faktor dan teknik utama perlu dipertimbangkan. Hal ini termasuk memilih material yang tepat dengan sifat yang sesuai, mengikuti radius tekukan minimum yang direkomendasikan, menekuk melintasi serat, melakukan anil pra-tekukan, memastikan ketebalan yang seragam, penempatan lubang dan fitur yang cermat, menerapkan tegangan balik selama penekukan, menghindari zona yang terpengaruh panas, dan berinvestasi pada peralatan dan perawatan yang berkualitas. Mengikuti panduan ini dapat secara signifikan mengurangi risiko retak dan memastikan bahwa suku cadang Anda memenuhi spesifikasi yang diperlukan serta mempertahankan integritas strukturalnya.

Ketika membengkokkan lembaran logam, beberapa aturan praktis biasanya diikuti untuk memastikan integritas dan kualitas bagian yang dibengkokkan. Berikut adalah beberapa panduan utama:

Dengan mengikuti aturan praktis ini, fabrikator dapat memastikan operasi pembengkokan lembaran logam yang efisien dan berkualitas tinggi, meminimalkan risiko cacat dan memastikan integritas struktural bagian yang ditekuk.