Bagaimana pengelasan laser akan merevolusi manufaktur di masa depan? Teknologi pengelasan laser mengubah industri dengan presisi, efisiensi, dan kemampuannya untuk menangani beragam bahan. Artikel ini membahas tentang kemajuan, aplikasi, dan potensi pengelasan laser, mulai dari otomotif hingga kedirgantaraan. Pelajari bagaimana teknologi mutakhir ini mengatasi keterbatasan pengelasan tradisional dan meningkatkan kualitas produksi, serta memberikan wawasan tentang dampaknya di masa depan pada proses manufaktur.

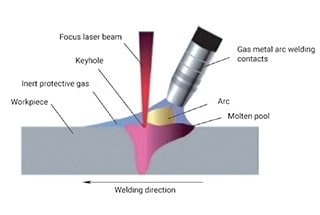

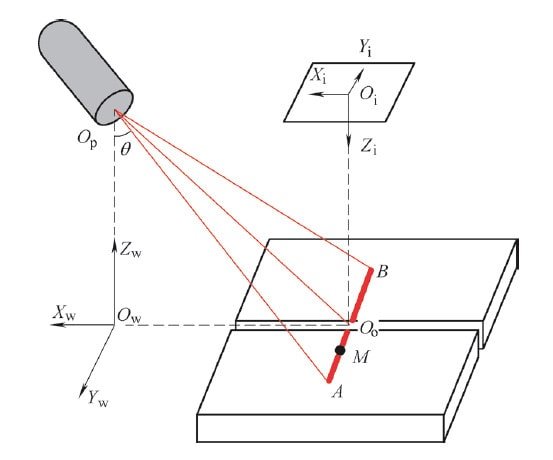

Dibandingkan dengan metode pengelasan tradisional, pengelasan laser (seperti yang diilustrasikan pada Gambar 1) menawarkan beberapa keuntungan, termasuk:

Hasilnya, pengelasan laser banyak digunakan dalam industri manufaktur peralatan seperti mobil, kapal, dan ruang angkasa, dan meluas ke aplikasi pemrosesan material baru.

Gambar 1 Prinsip pengelasan laser

Agar tetap kompetitif di pasar manufaktur global, negara-negara manufaktur terkemuka telah memperkenalkan strategi yang bertujuan untuk memodernisasi dan meningkatkan industri mereka. Contoh dari inisiatif ini termasuk Industri 4.0 Jerman dan Internet Industri Amerika, yang bertujuan untuk mempromosikan inovasi teknologi dan menyediakan pendanaan utama untuk sektor manufaktur.

Pengelasan laser, sebagai komponen penting dari teknologi peralatan canggih, telah mendapatkan perhatian yang signifikan dalam upaya ini. Untuk memenuhi kebutuhan pengelasan, berbagai teknologi pengelasan laser baru telah diusulkan untuk memecahkan masalah praktis.

Sebagai contoh, Profesor W. Steen dari Imperial College London memperkenalkan konsep pengelasan hibrida busur laser. Teknologi ini mengatasi keterbatasan pengelasan laser tradisional dan memperluas jangkauan aplikasinya. Kombinasi laser dan pengelasan busur meningkatkan keuntungan dari keduanya, mengurangi persyaratan ukuran untuk celah pengelasan, meminimalkan retakan dan pori-pori selama pengelasan, dan meningkatkan kinerja komponen pengelasan.

Sejauh ini, laser teknologi pengelasan telah berkembang menjadi banyak jenis, seperti:

Teknologi kontrol proses menengah, seperti pelacakan lapisan laser dan pemantauan waktu nyata dari proses lapisan pengelasan dengan kamera berkecepatan tinggi, telah dikembangkan untuk mengatasi keterbatasan dan kekurangan pengelasan laser. Selain itu, pemrosesan cacat juga telah diimplementasikan untuk lebih meningkatkan proses pengelasan laser.

Dalam beberapa tahun terakhir, tim peneliti dalam dan luar negeri telah secara aktif mengeksplorasi dan mempelajari parameter proses yang paling sesuai untuk pengelasan laser dari perspektif pergerakan laser dan kombinasi sumber panas. Hal ini telah menghasilkan peningkatan dalam berbagai metode pengelasan laser, termasuk pengelasan penetrasi dalam laser dan pengelasan hibrida busur laser.

Penelitian tentang pengelasan laser tidak terbatas hanya pada penampilan, karena metode karakterisasi modern seperti kamera berkecepatan tinggi dan analisis spektral digunakan untuk mempelajari karakteristik proses pengelasan dan memahami mekanisme pembentukan cacat las.

Namun demikian, perubahan internal selama pengelasan laser sangatlah rumit. Untuk mengatasi hal ini, tim peneliti telah bereksperimen dengan penerapan sumber energi eksternal seperti medan magnet, multi-busur, dan medan listrik pada laser proses pengelasan. Hal ini bertujuan untuk mengurangi cacat las, meningkatkan sifat mekanik, dan meningkatkan keseluruhan kualitas pengelasan.

Pengelasan laser dapat menghasilkan kekuatan sambungan berkualitas tinggi dan pengelasan dalam dengan rasio kedalaman yang besar. Dibandingkan dengan metode pengelasan tradisional, metode ini menawarkan kepadatan daya yang lebih tinggi dan efek pengelasan yang lebih baik pada material yang sulit dilas, serta kemampuan untuk mengelas material dengan sifat yang bervariasi. Hal ini telah mendorong penelitian ekstensif oleh para ahli baik di dalam maupun luar negeri.

Di Tiongkok, fokus penelitian pada teknologi laser terutama berpusat pada parameter setiap proses pengelasan, seperti kecepatan pengelasan, kekuatan laserjumlah defokus, bentuk gelombang pulsa laser, dan aliran gas pelindung. Para peneliti juga mempelajari sifat mekanis, evolusi struktur, dan regulasi sambungan las.

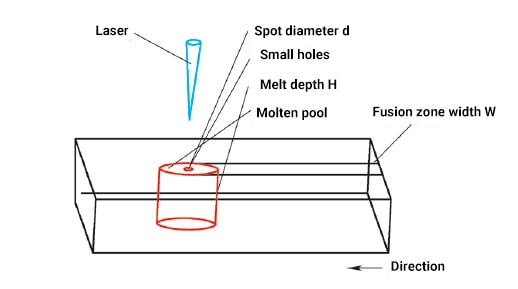

Laser pengelasan tekanan adalah bentuk pengelasan laser unik yang menggabungkan pemanasan yang diinduksi laser dengan pengelasan jahitan datar tradisional. Prosesnya melibatkan peleburan sebagian benda kerja dengan sinar laser, diikuti dengan penggulungan di bawah tekanan tinggi untuk menghasilkan sambungan las. Teknologi ini menguntungkan karena menghindari cacat pengelasan seperti penyusutan dan rongga gas karena zona leleh yang sempit. Ini juga cocok untuk menghubungkan pelat tipis.

Tim peneliti melakukan studi tentang evolusi struktur selama pengelasan tekanan laser pada aluminium murni, seperti yang diilustrasikan pada Gambar 2. Tim ini menyelidiki aspek dasar evolusi struktur mikro selama proses pengelasan aluminium murni. Melalui analisis menyeluruh terhadap struktur mikro spesimen selama proses pengelasan tekanan laser, disimpulkan bahwa proses pemadatan dimulai sebelum penggulungan, yang menyebabkan material yang baru dikristalisasi mengalami regangan plastis.

Gambar 2 Diagram prinsip pengelasan tekanan laser

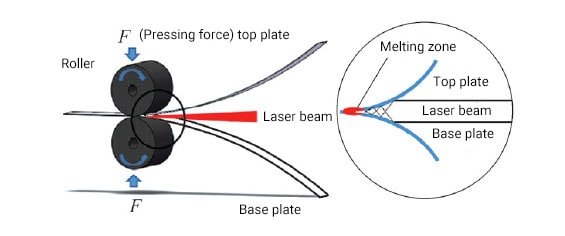

Pengelasan Hibrida Laser-Busur, seperti yang digambarkan pada Gambar 3, merupakan metode pemrosesan yang menjanjikan di abad ke-21 dan telah diteliti secara ekstensif oleh para ahli. Peneliti mempelajari pengelasan baja berbeda 50CrV/SPHE dengan menyesuaikan parameter proses dan menganalisis dampaknya terhadap pembentukan las dan transfer tetesan.

Hasil penelitian menunjukkan bahwa kisaran daya laser yang optimal adalah antara 2800 hingga 3400W, yang menyebabkan pemanasan kawat las yang seragam dan proses pengelasan yang stabil. Dengan memadukan pemindaian berosilasi dengan pengelasan hibrida busur laser, cacat pada lasan bisa diatasi.

Tim peneliti juga mengelas bahan paduan aluminium menggunakan metode pemindaian osilasi horizontal, vertikal, dan melingkar. Kamera dan spektroskopi kecepatan tinggi digunakan untuk menganalisis perubahan pada tetesan. Hasil penelitian menunjukkan bahwa rentang parameter yang dioptimalkan untuk metode pemindaian melingkar lebih besar daripada arah horizontal dan vertikal, sehingga mendorong interaksi dengan plasma untuk membentuk tetesan dengan diameter yang lebih kecil, yang bermanfaat untuk penyempurnaan butir.

Sebagai perbandingan, energi busur plasma lebih terkonsentrasi dan ditemukan bahwa pengelasan busur laser-plasma memiliki kemampuan beradaptasi yang baik pada celah dan tepi yang tidak sejajar pada pengelasan datar.

Gambar 3 Pengelasan hibrida busur laser

Penelitian internasional tentang teknologi pengelasan telah difokuskan pada peningkatan kondisi pengelasan dan penggabungan energi eksternal. Dengan tujuan mengeksplorasi potensi proses ini untuk menyambungkan komponen nuklir yang besar dan sangat penting bagi keselamatan, seperti generator uap atau penguat reaktor air bertekanan (PWR), teknologi pengelasan laser vakum digunakan. Teknologi ini digunakan pada kecepatan 150mm/menit dengan laser 16kW untuk menghasilkan lasan setebal 80mm dari baja kelas SA5083 dalam dua lintasan las.

Keunggulan pengelasan laser vakum diperkenalkan dan dibandingkan dengan pengelasan berkas elektron dalam hal fisika proses. Disimpulkan bahwa pengelasan laser vakum layak untuk dikembangkan lebih lanjut karena potensinya untuk mendukung rencana konstruksi energi nuklir di masa depan.

Bunaziv I dkk. menyelidiki mode busur pulsa transfer logam dingin (CMT+P) saat menggunakan pengelasan hibrida laser serat-MAG. Tim ini menggunakan kawat berinti logam untuk mengelas baja berkekuatan tinggi setebal 45mm (pengelasan dua sisi) dan membandingkan pengaruh pulsa yang berbeda dan busur pilot depan dan belakang pada pengelasan.

Apabila dibandingkan dengan pengelasan busur pulsa tradisional, ditemukan bahwa kedua metode ini dapat menghasilkan pengelasan berkualitas tinggi. Namun demikian, mode CMT+P memberikan transfer tetesan yang lebih stabil dalam kisaran kecepatan pemotretan yang terbatas.

Teknologi pengelasan laser adalah metode pengelasan tanpa kontak yang menawarkan kecepatan lebih cepat dan efisiensi lebih tinggi. Perlakuan proses antara memainkan peran penting dalam menentukan kualitas sambungan las.

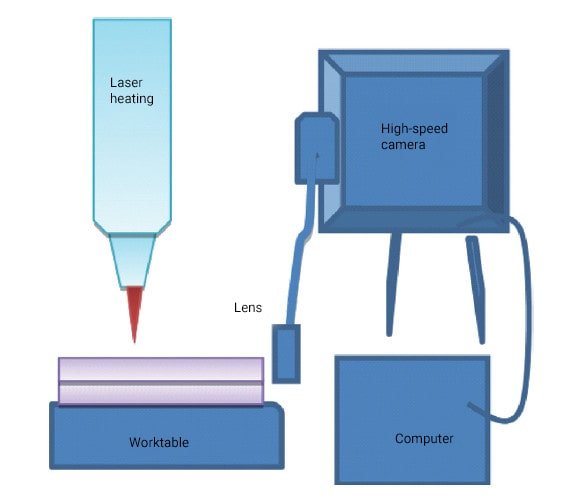

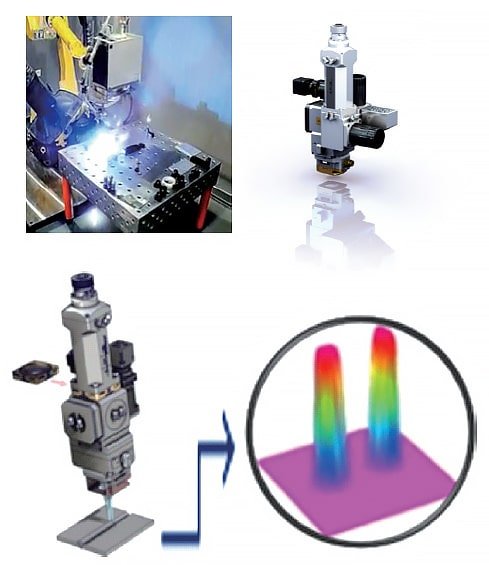

Di Cina, proses pengelasan laser kontrol (seperti yang ditunjukkan pada Gambar 4) terutama berfokus pada pemantauan proses pengelasan dengan bantuan perangkat optik. Misalnya, pelacakan lapisan pengelasan laser dan kamera berkecepatan tinggi digunakan untuk memantau lapisan pengelasan dalam waktu nyata.

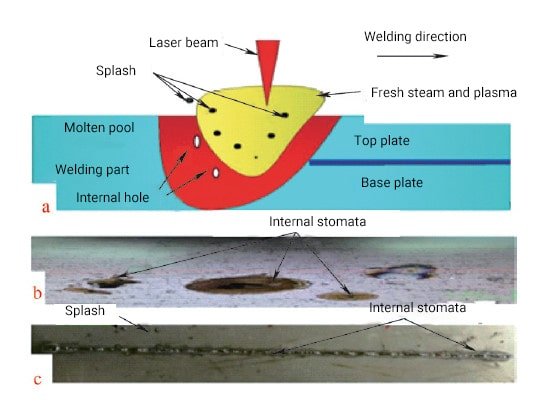

Salah satu contoh pemantauan ini adalah penggunaan sistem kamera kecepatan tinggi untuk mengamati proses pembentukan pori-pori dan percikan secara real-time selama pengelasan laser pada baja berkekuatan tinggi galvanis DP780. Rute keluarnya pori-pori dipelajari dari perspektif yang dinamis.

Gambar 4 Tata letak proses uji pengelasan

The kepala pengelasan laser dilengkapi dengan modul pelacakan video CCD dan metode deteksi lapisan las otomatis menggunakan laser garis telah diusulkan. Metode ini memanfaatkan triangulasi laser untuk mengumpulkan informasi seperti tinggi dan lebar lasan.

Prinsip pendeteksian laser garis lurus ditunjukkan dalam Gambar 5. Selama pengelasan laser, sinar laser garis lurus diarahkan secara vertikal ke arah lapisan pengelasan, dan gambar ditangkap pada bidang gambar CCD melalui pantulan yang menyebar pada permukaan atas benda kerja. Setiap titik fitur pengelasan pada bidang gambar secara unik sesuai dengan titik pada permukaan benda kerja.

Untuk algoritme pelacakan, algoritme pelacakan target filter terkait nuklir yang presisi tinggi dan berkecepatan tinggi, digunakan untuk melacak posisi lasan lurus dan lengkung. Kesalahan antara kurva penyesuaian data dan bentuk lasan yang diperoleh secara eksperimental berada dalam 5%, menunjukkan kesepakatan yang tinggi, dan memberikan efek pelacakan waktu nyata yang baik.

Gambar 5 Prinsip deteksi laser garis lurus

Penelitian asing telah berfokus pada investigasi integrasi energi eksternal ke dalam proses pengelasan dan memanfaatkan kecerdasan buatan untuk mensimulasikan dan memprediksi hasil pengelasan. Studi tentang pengelasan tembaga bahan yang digunakan dalam interkoneksi baterai lithium-ion dan perangkat elektronik berdaya tinggi dilakukan dengan menggabungkan parameter tambahan seperti frekuensi osilasi dan amplitudo dengan metode modulasi daya spasial yang melibatkan umpan linear dengan gerakan melingkar yang ditumpangkan. Hasilnya menunjukkan bahwa, tidak saja ukuran area sambungan dapat ditingkatkan, tetapi stabilitas dan kualitas proses pengelasan laser juga dapat ditingkatkan.

Namun, ketika mengelas logam khusus tertentu, solder mungkin tidak sepenuhnya tercampur dalam kolam cair, yang menyebabkan distribusi elemen yang tidak merata dalam pengelasan. Untuk mengatasi masalah ini, para peneliti menggunakan medan magnet yang berosilasi untuk menghasilkan komponen gaya Lorentz non-konservatif di dalam kolam lelehan, sehingga meningkatkan distribusi elemen di seluruh ketebalan material. Spektroskopi (EDS) digunakan untuk menganalisis distribusi dua elemen pelacak (Ni, Cr), dan hasilnya menunjukkan bahwa memutar medan magnet 30° ke arah pengelasan secara signifikan meningkatkan distribusi solder.

Penelitian ini memberikan bukti kuat akan efektivitas medan magnet dalam pengelasan. Belitzki mengusulkan sebuah metode untuk meminimalkan deformasi pada struktur rangka yang kompleks dengan beberapa pengelasan dengan menggunakan jaringan saraf tiruan untuk membuat meta-model yang memprediksi deformasi lokal berdasarkan parameter pengelasan di sub-area. Algoritma genetika digunakan untuk menemukan nilai optimal parameter pengelasan yang akan menghasilkan deformasi paling kecil secara global. Hasilnya menunjukkan bahwa metode ini dapat secara efektif dan akurat mengidentifikasi parameter terbaik di antara lebih dari 1 miliar kombinasi potensial.

Penerapan pengelasan laser sudah meluas, tetapi prosesnya sering disertai dengan cacat, seperti retakan, pori-pori, dan percikan.

Banyak penelitian yang telah dilakukan baik di dalam maupun luar negeri. Para peneliti telah menggunakan osilasi, denyut nadi, dan teknik lain yang dikombinasikan dengan pengelasan laser.

Studi tentang prinsip pengelasan laser sama pentingnya dengan integrasi dengan peralatan industri dan penggunaan produk baru untuk mendorong upaya penelitian. Penelitian ini sangat praktis.

Penelitian dalam negeri terutama difokuskan untuk menemukan solusi untuk cacat pada laser sambungan las dan menyelidiki mekanisme pembentukan cacat ini secara mendetail. Tim menggunakan analisis simulasi, pemindaian mikroskop elektron, dan metode lain untuk mempelajari masalah seperti percikan kolam cair dan efek penyerapan Fresnel.

Ketika laser berdaya tinggi diarahkan ke permukaan kerja, laser dengan cepat menguapkan material dan menciptakan lubang kunci. Efek penyerapan Fresnel dari kolam cair dan lubang kunci menentukan kualitas pengelasan.

Gambar 6 mengilustrasikan cacat porositas yang disebabkan oleh pengelasan laser pada baja berkekuatan tinggi DP780 galvanis. Penelitian tentang lubang kunci dan penyerapan Fresnel pada pengelasan penetrasi dalam laser telah mengungkapkan bahwa beberapa pantulan laser di dalam lubang kunci menghasilkan kerapatan daya total penyerapan Fresnel yang tidak merata, dengan kerapatan yang lebih besar di dekat bagian bawah lubang kunci daripada bagian atas. Pantulan laser merupakan faktor penting yang memengaruhi distribusi densitas ini.

Single-laser fokus Pengelasan memiliki keterbatasan tertentu. Misalnya, kontrol suhu selama pengelasan tidak memungkinkan, dan sensitivitas termal yang tinggi dari material dapat menyebabkan terbentuknya retakan di dalam lasan.

Untuk menstabilkan proses pengelasan, banyak peneliti telah mempelajari pengelasan laser fokus ganda. Beberapa telah memeriksa stabilitas lubang kunci dan aliran kolam cairan paduan aluminium dalam pengaturan laser fokus ganda.

Model kopling dibuat untuk kolam cair transien pengelasan dan aliran internal dalam fokus ganda pengelasan laser aluminium paduan, menggunakan metode pelacakan sinar untuk membuat model sumber panas yang memperhitungkan efek penyerapan Fresnel, gaya mundur uap, dan aliran internal kolam cair.

Hasil penelitian menunjukkan bahwa pengelasan laser fokus ganda lebih stabil dan terkendali, dengan fluktuasi lubang kunci yang jauh lebih lemah dibandingkan dengan pengelasan laser tunggal.

Gambar 6 Prinsip cacat pori pada pengelasan penetrasi dalam laser

Dibandingkan dengan negara asing, penelitian dalam negeri berfokus terutama pada perubahan morfologi sinar laser, dengan sebagian besar penelitian didedikasikan untuk menyelidiki dampak jumlah sinar laser pada laser cacat pengelasan.

Kelompok peneliti asing telah melakukan upaya untuk mengungkap mekanisme pembentukan runtuhnya lubang kunci dan percikan kolam cair melalui penggunaan komponen optik baru.

Selain itu, beberapa peneliti asing telah berusaha meningkatkan pengelasan laser dengan memperkenalkan teknik baru, seperti osilasi sinar atau modulasi daya laser, dalam upaya mengurangi cacat.

Volpp J. menggunakan elemen optik pembentuk sinar multifokal yang baru dikembangkan, yang dapat menghasilkan beberapa sinar laser dalam arah aksial. Komponen ini dapat digunakan untuk mengubah input energi pada lubang kunci dan area sekitarnya, memberikan wawasan tentang mekanisme pembentukan percikan dan mengevaluasi potensi pembentukan sinar aksial untuk mengurangi cacat pada pengelasan laser penetrasi dalam.

Hasil penelitian mengungkapkan bahwa di bawah paparan cahaya intensitas tinggi, jumlah percikan dapat dikurangi secara efektif, lubang kunci dapat dicegah, bagian lubang kunci atas menerima masukan energi yang cukup, dan percikan cairan diminimalkan.

Setelah beberapa tahun melakukan penelitian dan pengembangan, teknologi pengelasan laser telah berhasil diimplementasikan di berbagai industri manufaktur peralatan, termasuk industri mobil, pipa minyak dan gas, dan peralatan trem.

Artikel ini akan berfokus pada pengenalan komponen inti dari sistem pengelasan laser dan aplikasi praktisnya dalam teknik pemrosesan material.

(1) Laser generator

Generator laser adalah komponen utama sistem pengelasan laser dan bertanggung jawab untuk menghasilkan sinar laser.

Laser terdiri dari tiga bagian penting: sistem eksitasi, media aktif laser, dan rongga resonansi optik.

Selama bertahun-tahun, performa laser sudah sangat maju, dan ada berbagai macam jenis-jenis laser yang tersedia, termasuk laser serat, laser semikonduktor, laser CO2, dan lainnya, seperti yang digambarkan pada Gambar 7.

Gambar 7 Generator laser

Asing perusahaan laser dengan kualitas yang luar biasa termasuk Coherent dan Trumpf, yang memiliki keunggulan inheren dalam teknologi laser mereka. Setelah penelitian dan pengembangan yang ekstensif, laser mereka telah mencapai kualitas sinar yang tinggi, efisiensi konversi fotolistrik yang tinggi, dan stabilitas yang luar biasa.

Titik yang dihasilkan oleh laser semikonduktor lebih terfokus dibandingkan dengan laser serat, dengan distribusi daya yang lebih seragam dan konsumsi energi yang lebih rendah. Sebagai contoh, seri TruDiode dari laser semikonduktor efisiensi tinggi telah mendapatkan kepercayaan dari para pengguna dengan hasil yang luar biasa, biaya investasi yang rendah, dan biaya pengoperasian. Laser ini dapat memberikan daya laser yang stabil hingga beberapa kilowatt.

Beberapa aplikasi umum untuk laser ini termasuk pengelasan penetrasi dalam, pengelasan konduksi panas, pelapisan logam laser, mematridan pengelasan plastik, dengan efisiensi hingga 40% yang mengurangi biaya operasional produksi. Laser TruDiode juga sangat canggih, karena tidak memerlukan struktur rongga resonansi tambahan.

Laser CO2 adalah jenis yang populer laser gas yang dapat memanfaatkan struktur tingkat energi molekul CO2 untuk menghasilkan output spektral dalam berbagai pita panjang gelombang. Laser ini memiliki kinerja termal yang unggul dibandingkan dengan laser solid-state, dan dapat menyimpan panas dalam jumlah besar, sehingga ideal untuk aplikasi laser berdaya tinggi.

Industri laser dalam negeri memiliki keuntungan karena mampu mengejar ketinggalan dengan cepat. Setelah bertahun-tahun melakukan penelitian teknis, banyak perusahaan laser yang luar biasa telah muncul di Tiongkok, seperti Raycus Laser dan Chuangxin Laser. Dengan produk laser yang sangat baik, harga yang kompetitif, dan strategi produk yang dilokalkan, perusahaan-perusahaan ini telah memperoleh pangsa pasar laser domestik yang signifikan.

Gambar 7b menampilkan laser serat semu kontinu yang diproduksi oleh Raycus. Laser ini memiliki output daya yang kecil mulai dari 75 hingga 300W, dengan kompatibilitas yang lebih baik, efisiensi konversi elektro-optik yang lebih tinggi, kualitas sinar yang lebih baik, dan biaya perawatan yang lebih rendah. Laser ini sangat ideal untuk aplikasi industri yang membutuhkan lebar pulsa panjang dan nilai puncak yang tinggi, seperti pengelasan titik laser dan pengelasan jahitan laser.

(2) Kepala pengelasan laser

Dengan kemajuan teknologi pengelasan laser, berbagai jenis laser kepala las telah diperkenalkan untuk memenuhi beragam kebutuhan dan fungsi pengelasan. Gambar 8 menunjukkan berbagai jenis jenis pengelasan laser kepala.

Dimulai dari kiri, ada kepala pengelasan, diikuti oleh galvanometer laser kepala pemindaian, dan terakhir, kepala ayun pengelasan titik ganda dan kepala pembentuk balok. Yang terakhir ini dapat menangani daya hingga 50kW.

Gambar 8 Kepala pengelasan laser yang umum

Desain dan penerapan kepala pengelasan didasarkan pada persyaratan pengelasan yang sebenarnya, memberikan solusi untuk kebutuhan pengelasan yang berbeda. Misalnya, ketika laser perlu dipecah menjadi beberapa sinar untuk meningkatkan efisiensi pengelasan, penggunaan kepala pengelasan galvanometer pemindaian dapat secara efektif mengatasi persyaratan untuk efisiensi tinggi.

Seperti yang ditunjukkan pada Gambar 8, sambungan las ayun dapat secara signifikan meningkatkan kualitas internal dan eksternal las, serta meningkatkan kemampuan las bahan yang rentan terhadap cacat.

Pengelasan laser telah digunakan dalam industri manufaktur otomotif dan bidang lainnya sejak awal, seperti yang ditunjukkan pada Gambar 9. Seiring waktu, penggunaannya telah meluas ke pembuatan kapal, kedirgantaraan, semikonduktor, industri elektronik, dan produk konsumen. Ini telah berpindah dari bidang tradisional ke aplikasi pemrosesan material yang lebih beragam dan mendalam.

Gambar 9 Aplikasi pengelasan laser di sektor otomotif

Proses pembuatan mobil terutama menggunakan teknologi pengelasan laser untuk pengelasan pelat bodi dengan berbagai ketebalan, pengelasan bodi, dan pengelasan suku cadang mobil.

Penggunaan teknologi pengelasan laser mengurangi bobot bodi mobil, sehingga meningkatkan efisiensi energi dan mengurangi emisi. Hal ini juga mengurangi biaya stamping dan perakitan selama proses manufaktur, meningkatkan akurasi perakitan, kekakuan, dan integrasi keseluruhan bodi mobil, sehingga meningkatkan kenyamanan dan keamanan.

Pengelasan laser telah menjadi metode yang populer dalam industri otomotif. Gambar 9b mengilustrasikan bengkel perusahaan suku cadang mobil dalam negeri, di mana pintu mobil dibrazing dan dilas dengan laser. Perusahaan tersebut menggunakan titik laser yang lebih besar yaitu 2-4mm dan daya laser 2-4kW, serta menggunakan pelacakan kontak untuk menguji titik-titik tepi. Setelah kalibrasi, ditemukan bahwa lapisan las lebih sempit daripada yang dihasilkan oleh metode pengelasan lainnya, sehingga menghasilkan tampilan bodi mobil yang lebih baik secara keseluruhan. Pengujian menunjukkan bahwa kekuatan lasan telah meningkat secara signifikan dibandingkan dengan pengelasan tradisional.

Apabila menggunakan pengelasan laser, penting untuk memilih gas pelindung yang sesuai menurut bahan yang disambung. Pengelasan laser lebih cepat, lebih efisien, memerlukan area kerja yang lebih kecil, dan menghasilkan deformasi yang lebih sedikit daripada metode lainnya. Dalam beberapa kasus, ini menghilangkan kebutuhan akan perlakuan panas untuk mengurangi tegangan sisa.

Teknologi pengelasan laser dapat sangat meningkatkan kualitas produk yang dilas dan meningkatkan efisiensi dalam industri manufaktur, termasuk perangkat medis. Tidak ada perekat yang diperlukan selama proses pengelasan, dan sangat sedikit terak atau serpihan pengelasan yang dihasilkan. Hal ini telah memberikan kontribusi besar bagi perkembangan industri perangkat medis.

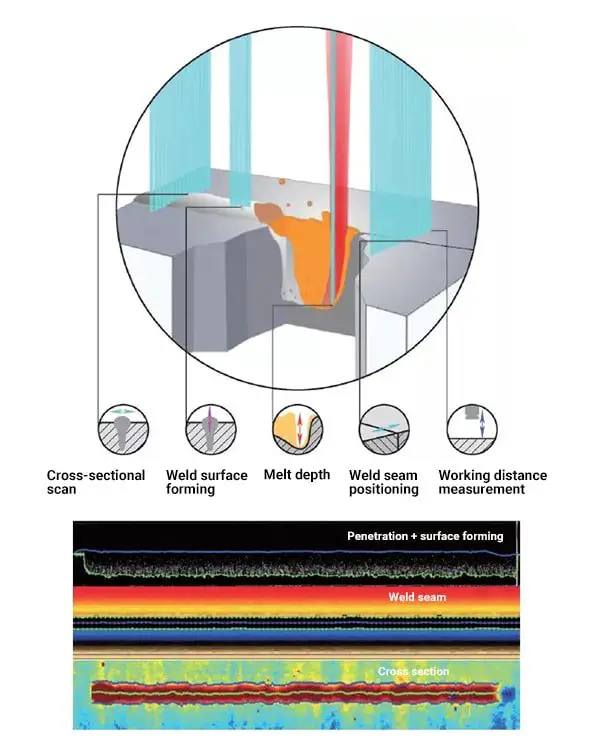

Pelat yang digunakan dalam pembuatan kapal berbeda dengan yang digunakan dalam produk mekanis lainnya, dan teknologi pengelasan laser dapat secara efektif mengatasi masalah dengan lapisan las yang lebih panjang dan kelengkungan pada pelat kapal. Proses pengelasan laser memiliki berbagai aplikasi teknik, termasuk pemosisian lapisan las, pemindaian penampang, dan pemantauan pembentukan permukaan secara online.

Gambar 10 menampilkan sistem pemantauan seluruh proses pengelasan laser baru LDD-700, yang didasarkan pada teknologi pencitraan interferensi yang koheren. Mode pencitraan 3D-nya memungkinkan LDD-700 beradaptasi dengan perubahan geometri lubang kunci pada proses yang berbeda, sehingga memberikan kemampuan dasar untuk pengukuran kedalaman yang akurat. Perangkat lunak sistem yang kuat mendukung solusi pemantauan yang disesuaikan untuk memenuhi berbagai persyaratan proses yang berbeda.

Gambar 10 Aplikasi teknik laser proses pemantauan pengelasan

Pengelasan laser juga digunakan secara luas dalam penyambungan pipa minyak bumi. Implementasi laser robot pengelasan meningkatkan efisiensi dan keandalan proses pengelasan, serta kualitas sambungan las.

Sebagai teknologi pengelasan sinar energi tinggi yang mutakhir, pengelasan laser memiliki beberapa keunggulan, seperti tidak adanya kebutuhan akan lingkungan vakum, input panas yang terfokus, deformasi termal yang minimal, rasio aspek pengelasan yang tinggi, akurasi yang tinggi, dan kemudahan mencapai pengelasan otomatis.

Sudah ditentukan bahwa pengelasan laser adalah metode yang paling tepat untuk menyegel kotak koil dalam CC.

Perkembangan pengelasan laser telah membuat kemajuan besar melalui penelitian dan aplikasi teknik dalam pemrosesan proses, perawatan proses pengelasan, dan resolusi cacat pengelasan.

Penelitian di bidang ini terutama berfokus pada dua aspek: meningkatkan proses pengelasan laser dan mengeksplorasi teknik-teknik baru.

Pertama, para ahli mempelajari penyebab cacat dalam proses pengelasan laser dan secara terus-menerus meningkatkan parameter pemrosesan untuk mengurangi atau menghilangkan cacat ini. Kedua, mereka mengeksplorasi kombinasi sumber energi eksternal, seperti medan magnet dan osilasi, dengan energi laser untuk meningkatkan stabilitas dan mengatasi cacat pengelasan, yang pada akhirnya meningkatkan performa sambungan las.

Pengelasan laser telah memperluas bidang aplikasinya dari konduksi panas awal hingga penelitian penggabungan multi-bidang saat ini. Laser semikonduktor telah meningkatkan efisiensi konversi fotolistriknya, dengan konsumsi energi yang lebih rendah dan titik cahaya yang lebih terkonsentrasi, yang merupakan tren dalam pengembangan laser baru.

Dengan terobosan dan inovasi yang sedang berlangsung dalam peralatan laser, diharapkan teknologi pengelasan laser akan terus memperluas aplikasinya di lebih banyak bidang pemrosesan material, mendorong peningkatan industri manufaktur.