Artikel ini menyelami dunia produksi pengecoran yang memukau, mengungkap proses langkah demi langkah yang mengubah bahan mentah menjadi komponen penting. Pelajari tentang teknik, bahan, dan pemeriksaan kualitas yang terlibat, dan temukan rahasia di balik pembuatan bentuk yang rumit dengan presisi.

Produksi pengecoran adalah proses multi-langkah yang canggih yang mencakup tahap-tahap penting berikut ini:

1. Perencanaan dan Dokumentasi Proses: Tahap awal ini melibatkan pembuatan rencana proses produksi yang komprehensif dan dokumen teknis terkait. Para insinyur mengembangkan gambar proses pengecoran yang terperinci berdasarkan spesifikasi komponen, persyaratan volume produksi, dan target tanggal pengiriman. Tahap ini sangat penting untuk mengoptimalkan efisiensi alur kerja dan memastikan hasil yang berkualitas.

2. Persiapan Bahan: Tahap ini melibatkan pemilihan dan persiapan bahan yang cermat untuk berbagai sub-proses:

3. Pencetakan dan Pembuatan Inti:

4. Melelehkan dan Menuangkan:

5. Operasi Pasca Pengecoran:

Lihat juga:

Proses pengecoran adalah teknik pengerjaan logam dasar yang melibatkan peleburan logam atau paduan dan menuangkannya ke dalam cetakan untuk pendinginan dan pemadatan. Metode serbaguna ini memungkinkan produksi geometri yang kompleks dan digunakan secara luas di berbagai industri, mulai dari otomotif hingga kedirgantaraan.

Produksi coran berkualitas tinggi adalah proses multifaset yang mencakup beberapa langkah penting:

Setiap tahap memerlukan kontrol yang tepat dan keahlian untuk memastikan produk akhir memenuhi standar kualitas yang ketat. Mari kita cermati langkah-langkah ini secara mendetail:

Kualitas pasir cetak adalah yang terpenting, karena secara langsung memengaruhi hasil akhir permukaan pengecoran, akurasi dimensi, dan integritas keseluruhan. Pengecoran modern menggunakan sistem persiapan pasir yang canggih yang secara tepat mengontrol kadar air, distribusi ukuran butiran, dan bahan tambahan. Sebagai contoh, cetakan pasir hijau biasanya menggunakan campuran pasir silika, tanah liat bentonit, dan air, sementara sistem pasir yang terikat secara kimiawi menggunakan resin sintetis untuk meningkatkan kekuatan dan stabilitas termal.

Pembuatan cetakan adalah langkah penting yang menentukan bentuk akhir dan kualitas permukaan pengecoran. Teknik-teknik canggih seperti pencetakan 3D cetakan pasir dan pengecoran busa yang hilang telah merevolusi proses ini, memungkinkan kebebasan desain yang lebih besar dan mengurangi waktu tunggu. Untuk geometri internal yang kompleks, pembuatan inti sangat penting. Core biasanya dibuat dari pasir yang diformulasikan secara khusus yang dapat menahan panas dari logam cair dengan tetap menjaga stabilitas dimensi.

Proses peleburan adalah tempat kontrol metalurgi dimulai. Pengecoran modern menggunakan berbagai jenis tungku, termasuk tungku induksi untuk kontrol suhu yang tepat dan peleburan yang cepat pada batch yang lebih kecil, dan tungku kubah untuk produksi besi tuang bervolume tinggi. Analisis spektrometri tingkat lanjut memastikan logam cair memenuhi persyaratan komposisi yang tepat. Untuk platform besi tuang dan pengecoran peralatan mesin, tungku cupola tetap populer karena efisiensinya dalam menangani volume besar dan kemampuannya untuk mempertahankan kimiawi besi yang konsisten.

Untuk pengecoran besar atau presisi tinggi seperti tempat tidur alat mesin atau meja kerja, pengecoran pasir kering sering digunakan. Metode ini melibatkan pengeringan cetakan untuk menghilangkan kelembapan, meningkatkan stabilitas dimensi dan hasil akhir permukaan. Proses penuangan sangat penting dan sering kali diotomatisasi dalam pengecoran modern untuk memastikan tingkat pengisian yang konsisten dan meminimalkan turbulensi. Inovasi seperti sendok tuang bawah dan sistem penuangan yang dikendalikan komputer telah meningkatkan kualitas pengecoran secara signifikan dan mengurangi cacat.

Pendinginan yang terkendali sangat penting untuk mencapai struktur mikro yang diinginkan dan meminimalkan tekanan internal. Teknik seperti pemadatan terarah dan penggunaan pendingin dapat meningkatkan sifat mekanik di area kritis pengecoran.

Operasi pasca-pengecoran meliputi pembuangan pasir, pemotongan anak tangga dan gerbang, dan penyelesaian permukaan. Teknik-teknik canggih seperti pengaliran air bertekanan tinggi dan penggerindaan robotik telah meningkatkan efisiensi dan konsistensi pada tahap ini. Untuk pengecoran alat mesin, penggerindaan permukaan yang presisi sering kali diperlukan untuk mencapai kerataan dan paralelisme yang diperlukan.

Perlakuan panas sangat penting untuk mengoptimalkan sifat mekanik dan stabilitas dimensi pengecoran. Untuk platform besi tuang dan komponen peralatan mesin, anil pelepas tegangan biasanya dilakukan untuk meminimalkan distorsi selama operasi pemesinan berikutnya. Perlakuan panas yang lebih kompleks, seperti proses normalisasi atau pendinginan dan temper, dapat diterapkan untuk mencapai persyaratan kekuatan dan ketangguhan tertentu.

Proses manufaktur pengecoran terus berkembang dengan kemajuan dalam perangkat lunak simulasi, yang memungkinkan pengoptimalan virtual sistem gating dan risering, prediksi perilaku pemadatan, dan identifikasi potensi cacat sebelum produksi fisik dimulai. Integrasi alat digital dengan praktik pengecoran tradisional ini merupakan kunci untuk menghasilkan coran berkualitas tinggi dan hemat biaya untuk aplikasi yang menuntut di industri peralatan mesin dan lainnya.

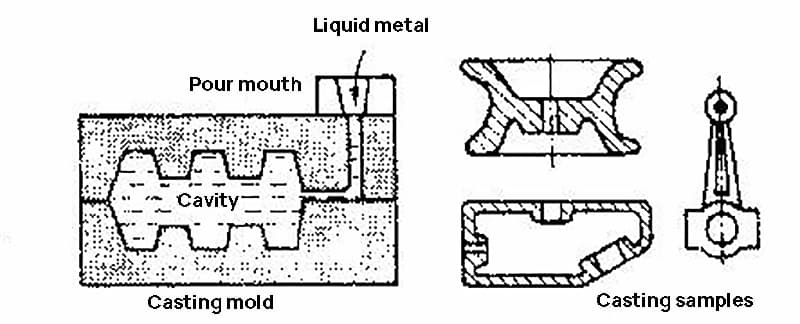

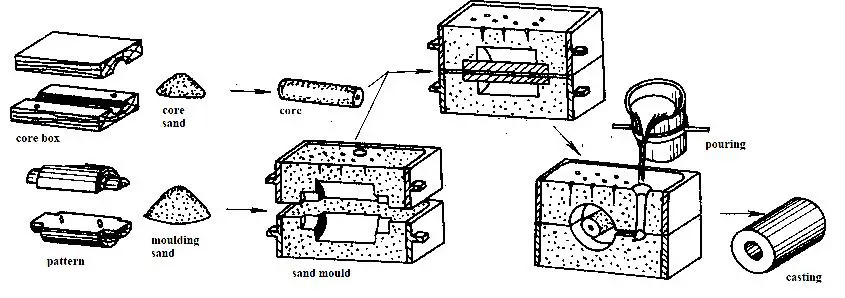

Produksi pengecoran adalah pembentukan logam teknik yang melibatkan pemanasan logam untuk membuatnya menjadi cair dan menuangkannya ke dalam cetakan dengan bentuk yang diinginkan. Logam mengisi rongga cetakan di bawah pengaruh gravitasi atau gaya eksternal seperti tekanan, gaya sentrifugal, atau gaya elektromagnetik, dan kemudian mendingin dan mengeras menjadi casting atau bagian.

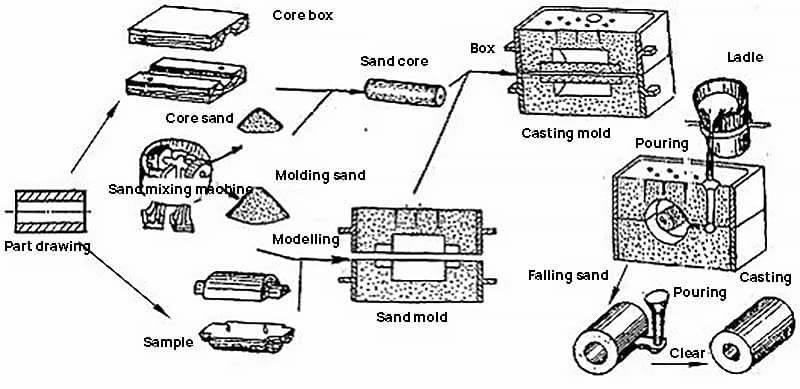

Gbr. 1 proses pengecoran

Proses pengecoran biasanya melibatkan pengubahan blanko menjadi suatu bagian.

Namun demikian, beberapa coran memenuhi akurasi desain yang diperlukan dan kekasaran permukaan persyaratan tanpa perlu pemotongan lebih lanjut dan dapat digunakan sebagai suku cadang secara langsung.

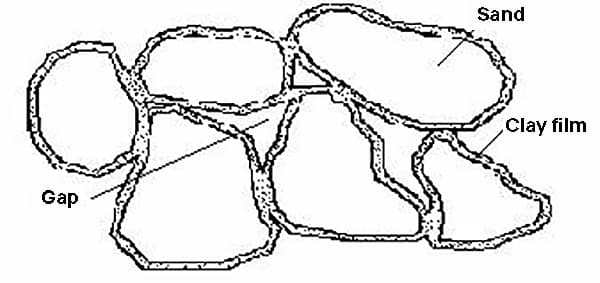

Kriteria kinerja utama untuk pasir cetak (termasuk pasir inti) meliputi kekuatan, permeabilitas, ketahanan terhadap api, luluh, fluiditas, kekompakan, dan kemampuan untuk menahan keruntuhan.

Pasir cetak terdiri dari pasir mentah, pengikat, dan aditif.

Pasir mentah yang digunakan dalam pengecoran haruslah pasir laut, pasir sungai, atau pasir gunung dengan kandungan lumpur yang rendah, ukuran partikel yang seragam, dan campuran bentuk bulat dan poligonal.

Perekat yang digunakan dalam pengecoran meliputi tanah liat (seperti tanah liat biasa dan bentonit), pasir gelas air, resin, minyak sintetis, dan minyak nabati, yang masing-masing disebut sebagai pasir tanah liat, pasir gelas air, pasir resin, pasir minyak sintetis, dan pasir minyak nabati.

Untuk meningkatkan sifat spesifik dari pasir cetakan (inti), aditif seperti batu bara, serbuk gergaji, dan bubur kertas terkadang ditambahkan ke dalam pasir cetakan (inti).

Struktur pasir cetak diilustrasikan pada Gambar 2.

Gbr. 2 Diagram skematik struktur pasir cetak

Pengecoran tetap menjadi metode fundamental untuk memproduksi komponen kosong, terutama untuk komponen yang terbuat dari logam atau paduan yang rapuh (seperti berbagai besi tuang dan paduan non-besi) di mana sering kali merupakan satu-satunya proses manufaktur yang layak.

Dibandingkan dengan metode manufaktur alternatif, pengecoran menawarkan beberapa karakteristik yang khas:

Keserbagunaan dalam bahan, ukuran, dan berat:

Proses pengecoran mengakomodasi beragam material, termasuk logam besi (besi tuang, baja tuang) dan paduan non-besi (aluminium, tembaga, magnesium, titanium, seng, dan berbagai paduan khusus).

Pengecoran dapat menjangkau mulai dari komponen miniatur yang beratnya hanya beberapa gram hingga struktur masif yang melebihi ratusan ton.

Ketebalan dinding dalam pengecoran dapat berkisar dari setipis 0,5 mm hingga sekitar 1 meter, sehingga memungkinkan detail yang rumit dan struktur yang kuat.

Panjang pengecoran dapat bervariasi dari hanya beberapa milimeter hingga lebih dari sepuluh meter, melayani beragam aplikasi.

Kemampuan untuk menghasilkan geometri yang kompleks:

Pengecoran unggul dalam membuat komponen dengan bentuk yang rumit dan rongga internal, seperti blok mesin, rumah pompa, bilah turbin, dan impeler yang rumit, yang akan menjadi tantangan atau tidak mungkin dibuat dengan metode lain.

Kemampuan bentuk hampir bersih:

Teknik pengecoran modern dapat menghasilkan komponen yang sangat mendekati dimensi dan geometri akhir, sehingga secara signifikan mengurangi limbah material dan operasi pemesinan selanjutnya. Kemampuan bentuk yang mendekati bersih ini sangat menguntungkan untuk komponen yang kompleks atau besar.

Aksesibilitas bahan baku dan efektivitas biaya:

Pengecoran menggunakan bahan baku yang sudah tersedia, sering kali termasuk logam daur ulang, yang berkontribusi pada efektivitas biaya. Biaya perkakas yang relatif rendah untuk banyak proses pengecoran semakin meningkatkan kelayakan ekonominya, terutama untuk volume produksi rendah hingga menengah.

Fleksibilitas dan produktivitas tinggi:

Proses pengecoran dapat disesuaikan dengan berbagai skala produksi, mulai dari metode manual untuk batch kecil atau prototipe hingga jalur produksi bervolume tinggi yang sepenuhnya otomatis.

Teknologi pengecoran yang canggih, seperti jalur pencetakan otomatis dan sistem penuangan robotik, memungkinkan tingkat produktivitas yang tinggi, sehingga pengecoran cocok untuk produksi massal komponen yang kompleks.

Selain itu, pengecoran memungkinkan integrasi beberapa komponen ke dalam satu bagian cor, mengurangi waktu perakitan dan meningkatkan integritas struktural. Konsolidasi komponen ini dapat menghasilkan penghematan biaya yang signifikan dan peningkatan kinerja pada produk akhir.

Proses pengecoran itu rumit dan kualitas coran dapat dipengaruhi oleh banyak faktor.

Kejadian yang sering terjadi cacat pengecoran akibat dari pengendalian bahan baku yang buruk, perencanaan proses yang tidak memadai, operasi produksi yang tidak tepat, dan sistem manajemen yang tidak memadai.

Berikut ini adalah daftar cacat pengecoran yang umum terjadi, beserta nama, karakteristik, dan penyebabnya.

| Nama cacat | fitur | Penyebab utama |

Stoma | Terdapat lubang-lubang halus dengan ukuran yang berbeda-beda di dalam atau pada permukaan casting. | ① Muatan tungku tidak kering atau mengandung banyak oksida dan kotoran; ② Alat penuangan atau bahan tambahan di depan tungku tidak dikeringkan; Terlalu banyak air yang terkandung dalam pasir cetakan atau terlalu banyak air yang disikat selama pengangkatan dan pemangkasan cetakan; Pengeringan inti yang tidak memadai atau ventilasi inti yang tersumbat; ⑤ Pasir mata air terlalu rapat dan permeabilitas udara dari pasir cetakan buruk; ⑥ Suhu penuangan terlalu rendah atau kecepatan penuangan terlalu cepat. |

| Rongga susut dan porositas | Lubang penyusutan sebagian besar terdistribusi pada bagian tebal casting, dengan bentuk yang tidak beraturan dan bagian dalam yang kasar. | (1) Desain struktural pengecoran tidak masuk akal, misalnya, perbedaan ketebalan dinding terlalu besar, dan tidak ada riser atau besi dingin yang ditempatkan di dinding tebal; ② Posisi sistem penuangan dan riser salah; ③ Suhu penuangan terlalu tinggi; ④ Komposisi kimiawi paduan tidak memenuhi syarat, tingkat penyusutan terlalu besar, dan riser terlalu kecil atau terlalu sedikit. |

Lubang pasir | Terdapat lubang yang diisi dengan pasir cetak di dalam atau pada permukaan casting. | (1) Kekuatan pasir cetakan terlalu rendah atau kekompakan cetakan pasir dan inti tidak cukup, sehingga pasir cetakan terbuang ke dalam rongga cetakan oleh logam cair; ② Cetakan pasir rusak sebagian ketika kotak ditutup; ③ Sistem penuangan tidak masuk akal, arah pintu masuk salah, dan cetakan pasir rusak oleh logam cair; ④ Pasir yang lepas di rongga cetakan atau gerbang tidak dibersihkan ketika kotak ditutup. |

Pasir lengket | Permukaan pengecoran kasar dengan lapisan pasir. | (1) Ketahanan api pasir mentah rendah atau ukuran partikelnya terlalu besar; ② Ketahanan api dari pasir cetak berkurang apabila kandungan lumpur terlalu tinggi; ③ Suhu penuangan terlalu tinggi; ④ Kandungan batu bara bubuk dalam pasir cetak terlalu kecil dalam proses pengecoran hijau; ⑤ Tipe kering tidak dicat miring atau lapisannya terlalu tipis. |

Inklusi pasir | Lapisan pasir cetakan diapit di antara lembaran logam tonjolan dan bagian kopling. | (1) Kekuatan tarik basah panas dari pasir cetakan rendah, dan permukaan rongga cetakan dipanaskan dan dipanggang untuk mengembang dan retak; ② Kekompakan lokal cetakan pasir terlalu tinggi, air terlalu banyak, dan permukaan rongga cetakan retak setelah air dikeringkan sepuluh kali; ③ Pemilihan posisi penuangan yang tidak tepat menyebabkan permukaan rongga mengembang dan retak akibat pemanggangan besi cair bersuhu tinggi dalam waktu yang lama; ④ Suhu penuangan terlalu tinggi dan kecepatan penuangan terlalu lambat. |

Jenis yang salah | Pengecoran memiliki perpindahan relatif di sepanjang permukaan perpisahan. | (1) Setengah cetakan atas dan setengah cetakan bawah dari pola tidak sejajar; ② Apabila kotak ditutup, kotak pasir atas dan bawah tidak sejajar; ③ Kotak pasir atas dan bawah tidak dijepit atau kotak atas tidak cukup ditekan, dan kotak yang salah dihasilkan selama penuangan. |

Penghalang dingin | Terdapat celah atau lubang pada casting di mana kartu-kartu itu benar-benar menyatu, dan sambungannya mulus. | (1) Suhu penuangan terlalu rendah dan fluiditas paduan buruk; Kecepatan penuangan terlalu lambat atau aliran terputus selama penuangan; ③ Posisi sistem penuangan tidak tepat atau luas penampang pintu masuk terlalu kecil; ④ Dinding pengecoran terlalu tipis; ⑤ Ketinggian sariawan (termasuk cangkir sariawan) tidak memadai; ⑥ Apabila menuangkan, jumlah logam tidak mencukupi dan rongga tidak penuh. |

Penuangan tidak cukup | Pengecoran tidak terisi penuh. | |

Kresek | Pengecoran retak dan terdapat lapisan oksida pada permukaan logam pada retakan tersebut. | (1) Desain struktur pengecoran tidak masuk akal, perbedaan ketebalan dinding terlalu besar, dan pendinginannya tidak merata; ② Retakan cetakan pasir dan inti tidak bagus, atau pegas pasir terlalu kencang; ③ Pasir yang jatuh sebelum waktunya; ④ Posisi gerbang yang tidak tepat menyebabkan penyusutan yang tidak merata pada semua bagian casting. |

| Pesan | Judul cacat | Karakteristik cacat | Tindakan pencegahan |

| 1 | stoma | Di bagian dalam, permukaan atau di dekat permukaan pengecoran, terdapat lubang-lubang halus dengan ukuran yang berbeda. Bentuknya bulat, panjang dan tidak beraturan, tunggal atau berkelompok, warnanya putih atau dengan warna gelap, terkadang ditutupi lapisan oksida. | Kurangi jumlah logam yang didapat selama peleburan Kurangi emisi gas dari cetakan pasir selama proses penuangan, perbaiki struktur pengecoran, tingkatkan permeabilitas cetakan pasir dan inti, dan biarkan gas di dalam cetakan keluar dengan lancar. |

| 2 | rongga kontraksi | Di dalam bagian tebal pengecoran, bagian dalam dari dua antarmuka dan bagian dalam atau permukaan persimpangan bagian tebal dan bagian tipis, bentuknya tidak beraturan, lubangnya kasar dan tidak rata, dan butirannya kasar. | Coran dengan ketebalan dinding yang kecil dan seragam harus dipadatkan pada waktu yang sama. Coran dengan ketebalan dinding yang besar dan tidak rata harus dipadatkan dari tipis ke tebal, dan besi dingin riser harus ditempatkan secara wajar. |

| 3 | porositas penyusutan | Lubang penyusutan yang kecil dan terputus-putus pada pengecoran terkumpul di satu tempat atau lebih, dan partikelnya kasar. Terdapat lubang kecil di antara setiap partikel, dan rembesan air terjadi selama uji hidrostatis. | Sambungan panas harus diminimalkan pada sambungan antar dinding, dan suhu penuangan serta kecepatan penuangan harus diminimalkan. |

| 4 | lubang sembur terak | Lubang dengan bentuk tidak beraturan di dalam atau di permukaan pengecoran, lubang tidak halus dan terisi terak secara keseluruhan atau sebagian. | Tingkatkan suhu besi cair Kurangi viskositas terak Tingkatkan kemampuan penahan terak dari sistem gating Tingkatkan fillet internal pengecoran. |

| 5 | lubang pasir | Terdapat lubang yang diisi dengan pasir cetak di dalam atau pada permukaan casting. | Kontrol secara ketat kinerja pasir cetakan dan operasi pencetakan, dan perhatikan pembersihan rongga cetakan sebelum menutup cetakan. |

| 6 | retak termal | Terdapat retakan yang tembus atau tidak tembus pada pengecoran (Catatan: jika melengkung), dan kulit logam pada retakan tersebut teroksidasi. | Kontrol ketat kandungan S dan P dalam besi cair, ketebalan dinding pengecoran harus seseragam mungkin, tingkatkan hasil cetakan pasir dan inti, penambah penuangan tidak boleh menghalangi penyusutan pengecoran, hindari perubahan mendadak pada ketebalan dinding, bukaan tidak boleh terlalu dini, pengecoran tidak dapat dipadamkan. |

| 7 | retak dingin | Terdapat retakan yang tembus atau tidak tembus (terutama yang lurus) pada pengecoran, dan kulit logam pada retakan tersebut teroksidasi. | |

| 8 | pembakaran pasir | Permukaan pengecoran seluruhnya atau sebagian ditutupi dengan lapisan logam (atau oksida logam) yang dicampur dengan pasir (atau lapisan) atau lapisan pasir cetak sinter, sehingga menghasilkan permukaan pengecoran yang kasar. | Kurangi celah pasir, suhu penuangan logam harus dikurangi dengan tepat, tingkatkan ketahanan api dari pasir cetak dan pasir inti. |

| 9 | inklusi pasir | Pada permukaan pengecoran, ada lapisan tumor logam atau lembaran, dan lapisan pasir cetakan diapit di antara tumor logam dan pengecoran. | Kontrol secara ketat sifat-sifat pasir cetak dan pasir inti, perbaiki sistem penuangan agar logam cair mengalir dengan lancar, coran bidang besar harus dituangkan secara miring. |

| 10 | penghalang dingin | Terdapat semacam celah atau lubang fusi yang tidak sempurna pada pengecoran, dan tepi batasnya halus. | Tingkatkan suhu penuangan dan kecepatan penuangan, perbaiki sistem gating, aliran tidak boleh terganggu selama penuangan. |

| 11 | tidak dapat menuangkan | Kurangnya daging pada pengecoran karena pengisian rongga yang tidak sempurna dengan logam cair. | Tingkatkan suhu penuangan dan kecepatan penuangan, jangan memotong aliran dan cegah kebakaran. |

Dalam pengecoran produksi, mengikuti prinsip penyadapan suhu tinggi dan penuangan suhu rendah sangat penting untuk mencapai hasil yang optimal.

Meninggikan suhu penyadapan logam cair memfasilitasi pelarutan inklusi secara menyeluruh dan mendorong pengapungan terak, sehingga meningkatkan efektivitas proses pembersihan dan degassing. Pendekatan ini secara signifikan mengurangi kemungkinan inklusi terak dan cacat porositas pada coran akhir.

Sebaliknya, mempertahankan suhu penuangan yang lebih rendah, menawarkan sejumlah keuntungan:

Manfaat ini membantu mencegah cacat seperti porositas, daya rekat pasir, dan rongga penyusutan.

Oleh karena itu, strategi yang optimal adalah mempertahankan suhu penuangan serendah mungkin yang masih memastikan pengisian rongga cetakan yang sempurna.

Proses penuangan melibatkan pemindahan logam cair dari sendok ke dalam cetakan. Eksekusi yang tidak tepat dapat menyebabkan berbagai cacat pengecoran, termasuk:

Selain itu, tindakan keamanan yang tidak memadai selama penuangan dapat menimbulkan risiko cedera pribadi yang signifikan.

Untuk memastikan coran berkualitas tinggi, meningkatkan produktivitas, dan mempertahankan operasi yang aman, patuhi panduan berikut ini secara ketat selama proses penuangan:

1. Keringkan semua peralatan secara menyeluruh sebelum digunakan, termasuk:

2. Gunakan alat pelindung diri (APD) yang tepat untuk personel penuangan:

3. Hindari mengisi sendok tuang secara berlebihan untuk mencegah tumpahan dan potensi cedera selama pengangkutan dan operasi penuangan.

4. Optimalkan kecepatan penuangan dengan menggunakan prinsip "lambat-cepat-lambat":

5. Untuk komponen yang rentan terhadap penyusutan cairan dan pemadatan yang tinggi (misalnya, komponen baja sedang dan besar), terapkan pengumpanan sekunder melalui gate atau riser setelah penuangan awal selesai.

6. Nyalakan gas yang keluar dari cetakan pengecoran selama penuangan:

Teknologi pengecoran pasir adalah metode pengecoran yang menggunakan pasir sebagai bahan utama untuk persiapan cetakan.

Pengecoran pasir adalah metode pengecoran yang telah dicoba dan benar yang telah digunakan selama berabad-abad.

Terlepas dari usianya, pengecoran pasir tetap menjadi metode pengecoran yang paling banyak digunakan, terutama untuk benda tunggal atau batch kecil, karena keserbagunaannya dalam mengakomodasi berbagai bentuk, ukuran, kerumitan, dan paduan, serta siklus produksinya yang pendek dan biaya rendah.

Proses pengecoran pasir tradisional terdiri dari langkah-langkah berikut: menyiapkan pasir, pembuatan cetakan, pembuatan inti, pencetakan, penuangan, pembuangan pasir, penggilingan, dan inspeksi.

Pasir cetakan dan pasir inti disiapkan untuk proses pencetakan.

Biasanya, pengaduk pasir digunakan untuk mencampur pasir bekas dengan tanah liat dalam jumlah yang tepat.

Cetakan dan kotak inti dibuat berdasarkan gambar komponen. Bagian tunggal biasanya dibuat menggunakan cetakan kayu, sementara produksi massal dapat menggunakan cetakan plastik atau logam, yang juga dikenal sebagai cetakan besi atau baja.

Untuk produksi volume tinggi, cetakan dapat dibuat dengan menggunakan templat.

Dengan penggunaan mesin ukiran, proses pembuatan cetakan menjadi jauh lebih cepat, mengurangi siklus produksi menjadi 2 hingga 10 hari.

Proses pencetakan melibatkan pembentukan rongga cetakan casting menggunakan pasir cetak. Pembuatan inti melibatkan pembuatan bentuk internal casting, dan pencocokan cetakan melibatkan penempatan inti ke dalam rongga cetakan dan menyegelnya dengan kotak pasir atas dan bawah.

Pencetakan adalah langkah krusial dalam proses pengecoran.

Untuk menghasilkan yang diinginkan komposisi logamkomposisi kimianya dipersiapkan dengan cermat. Tungku peleburan yang tepat dipilih untuk melebur bahan paduan dan menghasilkan logam cair yang memenuhi syarat dengan komposisi dan suhu yang tepat.

Secara tradisional, peleburan dilakukan dengan menggunakan tungku kubah, tetapi karena masalah lingkungan, metode ini sebagian besar telah digantikan oleh penggunaan tungku listrik.

Logam cair yang dihasilkan dalam tungku listrik dipindahkan ke cetakan dengan menggunakan sendok.

Penting untuk mengontrol kecepatan penuangan untuk memastikan bahwa seluruh rongga cetakan terisi dengan logam cair.

Harap diperhatikan bahwa menuangkan logam cair dapat berbahaya, dan tindakan pencegahan keselamatan yang tepat harus selalu dilakukan.

Setelah logam cair mengeras setelah dituang, pintu gerbang dilepas dengan menggunakan palu dan pasir dikibaskan dari pengecoran. Pengecoran kemudian disemprot dengan pasir menggunakan peledakan pasir mesin untuk mencapai permukaan yang bersih.

Casting blank dengan persyaratan yang tidak terlalu ketat biasanya dapat dikirim setelah pemeriksaan.

Beberapa coran dengan persyaratan khusus atau yang tidak memenuhi spesifikasi yang diperlukan mungkin memerlukan pemrosesan tambahan.

Hal ini biasanya dilakukan dengan menggunakan roda gerinda atau penggiling untuk menghilangkan gerinda dan mencapai permukaan yang lebih halus pada casting.

Inspeksi biasanya dilakukan selama tahap pembersihan atau pemrosesan dan setiap coran yang tidak memenuhi syarat akan diidentifikasi pada saat itu juga.

Namun, beberapa coran mungkin memiliki persyaratan khusus dan memerlukan pemeriksaan tambahan. Sebagai contoh, sebuah casting mungkin perlu diuji dengan memasukkan poros berukuran 5 cm ke dalam lubang tengahnya untuk memastikan bahwa casting tersebut memenuhi spesifikasi yang diperlukan.

Setelah menyelesaikan 8 langkah di atas, proses pengecoran pada dasarnya sudah selesai. Namun demikian, untuk pengecoran yang memerlukan presisi tinggi, pemesinan tambahan mungkin diperlukan.

Harap diperhatikan, bahwa pemesinan berada di luar cakupan uraian ini.

Seiring dengan kemajuan teknologi pengecoran, pengecoran pasir tradisional sedang diperbaiki atau digantikan dengan metode lain.

Inovasi adalah tema abadi dan kualitas mendasar yang harus dimiliki oleh sebuah pengecoran agar dapat berhasil.

Pengecoran pasir adalah metode pengecoran yang paling umum dan tradisional yang digunakan dalam industri pengecoran, dan sering kali menjadi pilihan yang lebih disukai oleh produsen pengecoran kecil saat memulai.

Apa saja peralatan dan perkakas dasar yang diperlukan untuk proses pengecoran pasir?

Proses pengecoran pasir membutuhkan peralatan dan perkakas berikut ini, sesuai dengan urutan proses produksi: peralatan pencampur pasir, peralatan pembuat cetakan, peralatan pembuat inti, peralatan cetak, peralatan peleburan, peralatan penuangan, peralatan pembersih, dan peralatan pemrosesan pengecoran.

Peralatan yang diperlukan untuk langkah ini adalah pengaduk pasir, dan alat yang diperlukan adalah sekop dan saringan.

Pengecoran cetakan pasir bergantung pada pasir, yang berfungsi sebagai bahan cetakan khusus.

Pasir cetakan dapat didaur ulang, tetapi harus diayak sebelum digunakan kembali.

Pasir harus halus dan tercampur rata dengan menggunakan mixer pasir.

Sebuah mixer pasir kecil dapat berharga hanya 2.000 unit.

Peralatan yang dibutuhkan: Mesin ukiran.

Bahan yang dibutuhkan: Cetakan kayu, Cetakan plastik (pelat plastik khusus), Cetakan logam (balok logam).

Cetakan harus dibuat berdasarkan sampel atau gambar yang diberikan pelanggan.

Kualitas cetakan secara langsung berdampak pada ketepatan bentuk cetakan.

Sebelumnya, cetakan kayu biasanya dibuat oleh tukang kayu. Namun demikian, dengan kemajuan mesin ukiran, sekarang ini mesin ukiran digunakan untuk membuat cetakan kayu, plastik dan logam.

Mesin ukiran dasar yang dapat mengukir cetakan kayu dan plastik dapat dibeli dengan harga beberapa ribu yuan. Namun, untuk mengukir logam, Anda mungkin membutuhkan mesin ukiran yang harganya puluhan ribu hingga ratusan ribu yuan.

Harga mesin ukiran terutama ditentukan oleh kemampuan material, akurasi, dan tingkat otomatisasi.

Peralatan yang dibutuhkan: Oven. Bahan yang dibutuhkan: Pasir berlapis dan sarung tangan tebal.

Proses pembuatan rongga internal pada coran sering kali melibatkan pembuatan inti, dan ada beberapa metode untuk melakukannya.

Dua metode yang paling umum adalah:

Perhatikan bahwa kotak inti menjadi sangat panas selama proses pembakaran, jadi penting untuk mengenakan sarung tangan sebagai pelindung.

Saya merekomendasikan metode kedua, karena inti yang dipanggang dengan pasir berlapis tidak perlu dibakar sewaktu penuangan dan menghasilkan permukaan bagian dalam pengecoran yang relatif bersih.

Peralatan yang dibutuhkan: Peralatan Mesin Cetak yang Dibutuhkan: Bak Pasir, Pelat Bawah, Pengikis, Sekop, Pena Celup, Lembaran Besi Berbentuk V untuk Pembukaan Gerbang, Kuas, Jarum Lubang Udara, dll.

Pencetakan adalah langkah yang paling menuntut dan krusial dalam pengecoran pasir, yang memiliki karakteristik industri yang paling khas. Di masa lalu, pencetakan dilakukan sepenuhnya dengan tangan, tetapi saat ini, sebagian besar pekerja pencetakan menggunakan mesin cetak, yang secara signifikan mengurangi intensitas tenaga kerja.

Ada berbagai alat yang digunakan dalam pencetakan, termasuk kotak pasir untuk ekspansi, pelat bawah, pengikis, sekop, pena celup, lembaran besi berbentuk V untuk membuka gerbang, kuas, jarum lubang udara, dan lain-lain. Alat-alat ini sebagian besar berukuran kecil dan disesuaikan oleh pekerja pencetakan agar sesuai dengan preferensi pribadi mereka.

Kesimpulannya, menghasilkan cetakan berkualitas tinggi adalah kunci keberhasilan dalam proses ini.

Peralatan yang dibutuhkan: Tungku Listrik dan Bahan Trafo yang Dibutuhkan: Besi, Aluminium, Tembaga, dan Bahan Baku lainnya, Timah, dan Besi (Batching).

Tujuan utama dari langkah ini adalah melebur besi menjadi besi cair. Tantangannya terletak pada pencampuran dan pengontrolan suhu besi cair.

Karena larangan penggunaan kubah, sebagian besar pabrik besar dan kecil sekarang menggunakan tungku listrik sebagai peralatan peleburan. Tungku listrik tersedia dalam berbagai ukuran dan memiliki kisaran harga yang luas. Tungku yang lebih kecil, dengan kapasitas 200 kg, harganya antara 10.000 hingga 20.000, sedangkan yang lebih besar bisa mencapai ratusan ribu hingga jutaan.

Selain tungku listrik, trafo khusus juga diperlukan dan harus dibeli secara terpisah. Penggunaan trafo harus disetujui oleh biro listrik setempat, dan biaya pengajuannya bervariasi.

Menyiapkan pengecoran kecil dapat menghabiskan biaya minimal beberapa ratus ribu, dengan setengah dari biaya tersebut dikaitkan dengan biaya aplikasi.

Peralatan yang dibutuhkan: Sendok Besi Cair dan Derek Udara

Besi cair yang diproduksi di tungku listrik dapat dibagi menjadi jumlah besar dan kecil. Pertama-tama, besi cair dituangkan ke dalam wadah besar dan kemudian dipindahkan ke wadah yang lebih kecil agar lebih mudah ditangani.

Pekerja membawa wadah kecil dan menuangkan besi cair ke dalam cetakan yang sudah jadi. Langkah ini memiliki risiko tinggi, dan pekerja harus mengambil tindakan perlindungan yang diperlukan.

Di pabrik-pabrik besar, coran besar dituang menggunakan peralatan besar seperti derek udara. Hal ini membantu memastikan keamanan dan efisiensi dalam proses pengecoran.

Peralatan yang dibutuhkan: Peledakan Pasir Mesin

Setelah pengecoran mendingin setelah proses penuangan, para pekerja mengeluarkannya dari cetakan. Mereka menyingkirkan sebagian besar tanah dari permukaan dan mematahkan pintu gerbang dengan menggunakan palu.

Langkah selanjutnya adalah menempatkan casting ke dalam mesin sand blasting untuk peledakan pasir. Proses ini membantu membersihkan dan menghaluskan permukaan casting.

Peralatan Umum: Roda Gerinda, Mesin Poles, Mesin Potong, dan Mesin Bubut.

Pemrosesan pengecoran termasuk dalam kategori pemesinan. Sebagian besar peralatan pemesinan umum dapat digunakan, tetapi ini melampaui cakupan pengecoran.

Biasanya, pengecoran logam memiliki alat-alat penting seperti roda gerinda, mesin pemoles, mesin pemotong, dan akan sangat menguntungkan jika memiliki mesin bubut juga. Alat-alat ini cukup untuk pemrosesan pengecoran dasar.

Semua pekerjaan harus dikoordinasikan satu sama lain. Pabrik pengecoran kecil yang baru memulai mungkin tidak memiliki semua proses pengecoran dan mungkin tidak memiliki kemampuan untuk memproduksi dan memproses cetakan mereka sendiri.

Untuk mengimbangi hal ini, mereka dapat berkolaborasi dengan pembuat cetakan khusus dan ahli mesin, serta hanya bertanggung jawab untuk mengecor bagian yang kosong.

Pengecoran adalah industri tradisional dan mengagumkan. Meskipun menghadapi larangan karena perlindungan lingkungan, banyak pengecoran tradisional kecil telah terlibat dalam pengecoran sepanjang hidup mereka dan telah menganggur atau melanjutkan pekerjaan mereka sebagai profesional.

Saya ingin memberikan penghormatan kepada generasi pekerja pengecoran yang lebih tua!