Pernahkah Anda berpikir tentang bagaimana serpihan logam yang sangat kecil berdampak pada proses pemesinan? Dalam pemotongan logam, pembentukan chip memainkan peran penting dalam efisiensi dan keamanan. Dari gulungan spiral hingga potongan yang terfragmentasi, setiap jenis chip dapat memengaruhi kualitas dan keamanan pekerjaan Anda. Artikel ini mengeksplorasi faktor-faktor yang memengaruhi pembentukan chip, menawarkan wawasan untuk mengoptimalkan operasi pemotongan logam Anda untuk kontrol yang lebih baik dan hasil yang lebih baik. Selami artikel ini untuk mempelajari cara mengelola pembentukan chip dan meningkatkan proses pemesinan Anda.

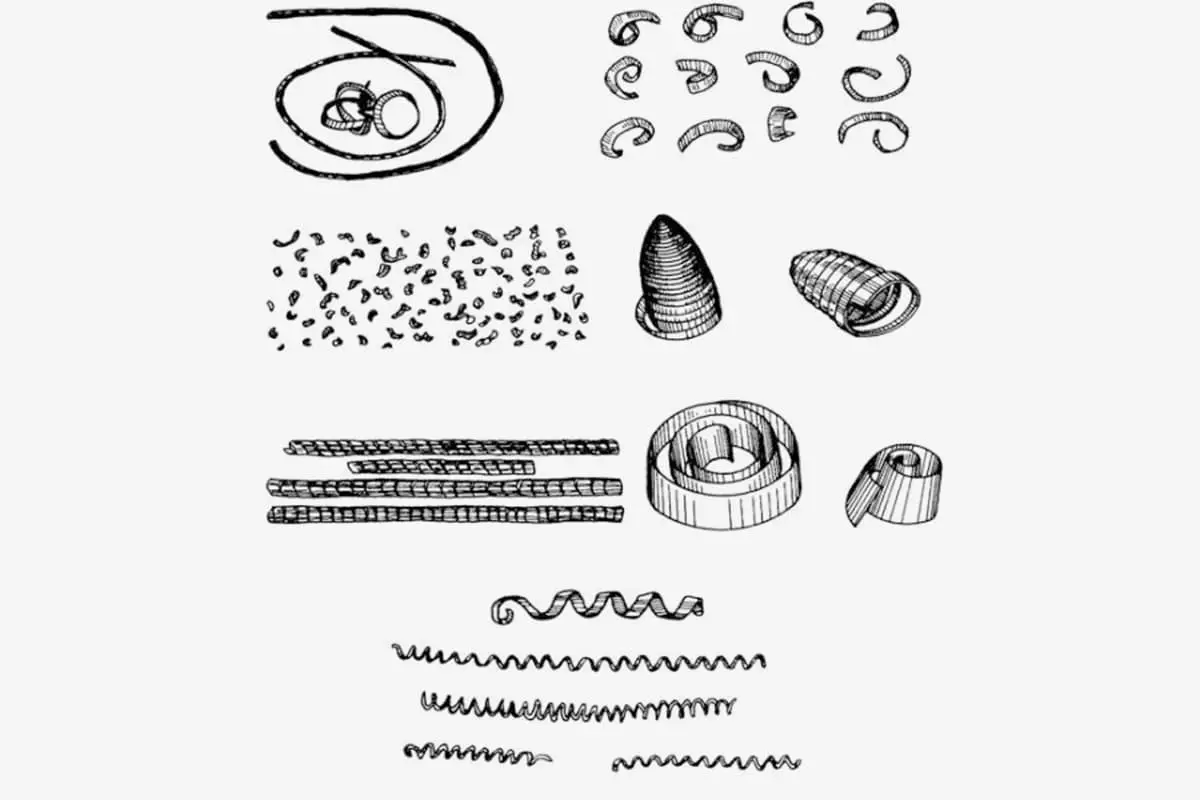

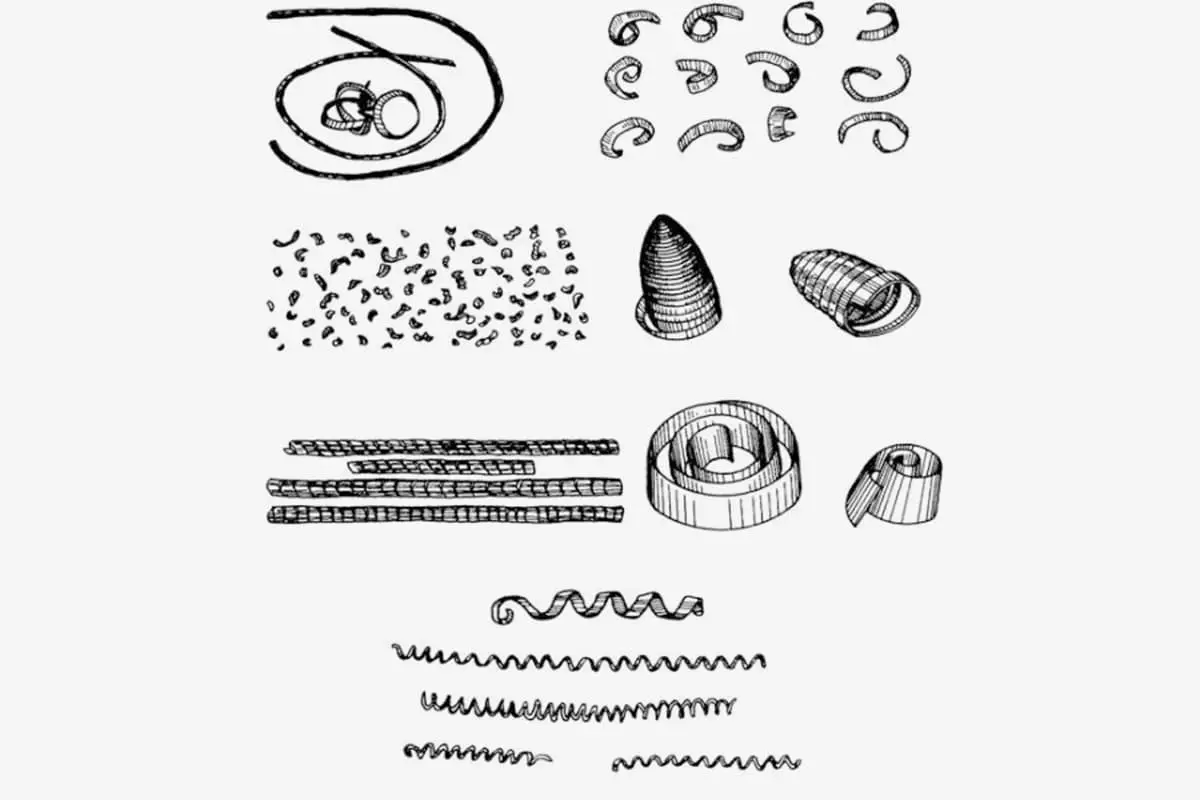

Dalam operasi pemotongan logam, beberapa serpihan terbentuk menjadi gulungan spiral, putus secara otomatis pada panjang tertentu; yang lainnya terlipat menjadi fragmen berbentuk C atau S.

Beberapa berbentuk spiral seperti pegas, sementara yang lain terpecah menjadi potongan-potongan kecil seperti jarum, tersebar ke mana-mana, sehingga membahayakan keselamatan.

Chip yang berbentuk seperti pita dapat melilit alat dan benda kerja, sehingga menimbulkan risiko kecelakaan. Kontrol chip yang buruk dapat menghambat produksi normal.

The elemen paduan, kekerasan, dan status perlakuan panas dari material benda kerja memengaruhi ketebalan dan keriting chip. Baja lunak membentuk serpihan yang lebih tebal daripada baja keras, dan baja keras tidak mudah melengkung.

Chip yang tidak mudah melengkung adalah chip yang tipis, tetapi baja lunak juga tahan melengkung apabila ketebalan chip terlalu besar. Bentuk luar benda kerja adalah faktor penting lainnya.

Parameter geometris yang tepat dari zona pemotongan pahat adalah metode yang paling umum untuk meningkatkan kontrol pembentukan chip dan keandalan pemecahan chip.

Sudut rake berbanding terbalik dengan ketebalan chip dan memiliki nilai optimal untuk berbagai material yang sedang dikerjakan; sudut jarak bebas utama secara langsung memengaruhi ketebalan dan lebar chip, dengan sudut yang besar memfasilitasi pemecahan chip.

Jari-jari busur ujung pahat berhubungan dengan ketebalan chip, lebar, dan arah aliran chip.

Pemesinan halus cocok untuk radius yang lebih kecil, sedangkan pemesinan kasar lebih cocok untuk radius yang lebih besar.

Lebar alur pemecah chip dipilih secara proporsional sesuai dengan laju pemakanan - yang sempit untuk laju pemakanan kecil dan yang lebih lebar untuk laju pemakanan besar.

Kedalaman alur pemecah chip dipilih secara terbalik menurut laju pemakanan - alur yang dalam untuk laju pemakanan kecil dan alur yang dangkal untuk laju pemakanan besar.

Tiga elemen parameter pemotongan menentukan kisaran penghilangan chip.

Laju pemakanan dan kedalaman pemotongan belakang memiliki dampak yang paling signifikan pada penghilangan chip, sedangkan kecepatan potong dalam kisaran standar memiliki efek yang paling kecil.

Laju pemakanan berbanding lurus dengan ketebalan chip; kedalaman pemotongan belakang berbanding lurus dengan lebar chip; kecepatan chip berbanding terbalik dengan ketebalan chip. Meningkatkan kecepatan potong mempersempit rentang efektif untuk pembuangan chip.

Modern Peralatan mesin CNC menggunakan fungsi pengeditan NC untuk menyesuaikan laju umpan secara berkala, mencapai apa yang biasanya disebut sebagai "penghapusan chip yang dikendalikan program.

Metode ini sangat andal untuk menghilangkan chip, tetapi kurang ekonomis dalam hal pemotongan. Metode ini biasanya digunakan dalam operasi yang sulit menghilangkan chip, seperti membubut permukaan ujung dan permukaan dalam. grooving.

Penambahan cairan pemotongan memperluas kisaran penghilangan chip yang efektif, khususnya terlihat apabila laju pengumpanan yang kecil dengan mudah menyebabkan chip melengkung.

Memanfaatkan cairan pemotongan bertekanan tinggi untuk pemecahan dan penghilangan chip merupakan metode yang efektif dalam proses pemesinan tertentu, seperti lubang dalam pengeborandi mana cairan pemotongan bertekanan tinggi dapat mengeluarkan serpihan dari area pemotongan.

Proses pembentukan chip seperti strip dapat dibagi ke dalam tiga tahap:

1. Tahap Deformasi Dasar:

Ini adalah fase di mana lapisan logam yang sedang dipotong mulai berinteraksi dengan ujung tajam pahat, yang menyebabkan terlepasnya chip dari bahan benda kerja.

2. Tahap Deformasi Keriting:

Ini termasuk pengeritingan ke atas, pengeritingan ke samping, dan pengeritingan kerucut yang melibatkan arah A dan B.

3. Tahap Deformasi dan Fraktur Tambahan.

Dengan adanya variasi bahan benda kerja dan kondisi pemotongan, beragam bentuk chip dihasilkan selama proses pemotongan.

Bentuk utama chip dapat dikategorikan ke dalam jenis seperti pita, tersegmentasi, granular, dan terfragmentasi, seperti yang digambarkan dalam gambar.

1. Keripik Seperti Pita

Ini adalah jenis chip yang paling umum. Permukaan bagian dalam halus, dan permukaan luarnya halus.

Ketika memesin logam ulet, dalam kondisi ketebalan pemotongan yang kecil, kecepatan potong yang tinggi, dan sudut penggaruk pahat yang lebih besar, jenis chip ini sering terbentuk. Proses pemotongan seimbang, dengan fluktuasi gaya pemotongan yang lebih sedikit, dan permukaan mesin memiliki kekasaran yang lebih kecil.

2. Keripik Segmental

Juga dikenal sebagai keripik yang dihancurkan. Permukaan luarnya bergerigi, dan permukaan bagian dalam terkadang retak. Jenis chip ini sering terbentuk apabila kecepatan potong lebih rendah, ketebalan pemotongan lebih besar, dan sudut penggaruk pahat lebih kecil.

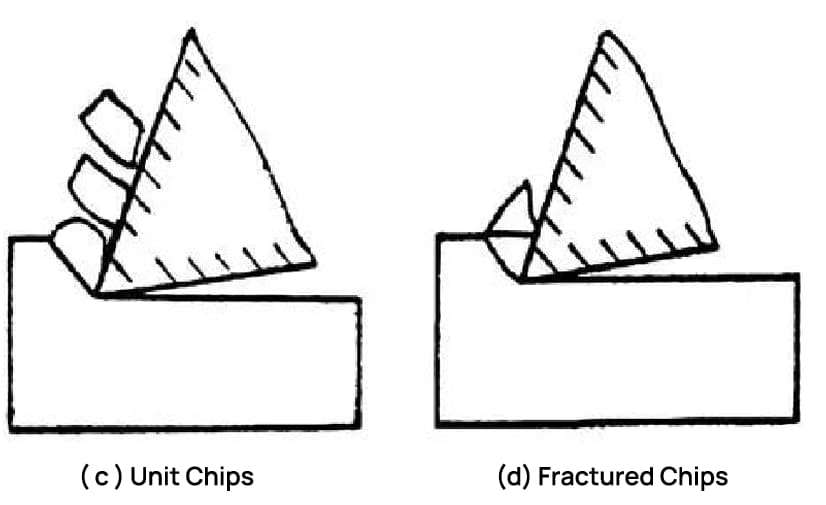

3. Keripik Butiran

Juga dikenal sebagai chip unit. Dalam proses pembentukan chip, jika tegangan geser pada bidang geser melebihi kekuatan fraktur material, retakan meluas ke seluruh permukaan, dan unit chip jatuh dari material yang dipotong, membentuk chip granular, seperti yang ditunjukkan pada gambar C.

Ketiga jenis chip di atas hanya dapat diperoleh saat memproses bahan ulet. Di antara mereka, proses pemotongan chip seperti pita adalah yang paling stabil, dan fluktuasi gaya pemotongan chip unit adalah yang terbesar.

Dalam produksi, chip seperti pita adalah yang paling umum, terkadang chip yang dihancurkan diperoleh, dan chip unit jarang terlihat.

Jika kondisi untuk chip yang dihancurkan diubah, seperti mengurangi sudut rake pahat lebih lanjut, mengurangi kecepatan potong, atau meningkatkan ketebalan pemotongan, chip unit dapat diperoleh. Sebaliknya, chip yang berbentuk seperti pita dapat diperoleh.

Hal ini mengindikasikan bahwa bentuk chip dapat diubah dengan kondisi pemotongan. Setelah aturan perubahannya dikuasai, deformasi, bentuk, dan ukuran chip dapat dikontrol untuk mencapai tujuan penggulungan dan pematahan chip.

4. Pembentukan Chip Rapuh

Jenis pembentukan chip ini terjadi pada material yang rapuh. Bentuk chip tidak beraturan, sehingga menghasilkan permukaan mesin yang kasar dan tidak rata.

Dalam proses pemotongan, chip ini mengalami deformasi minimal sebelum patah, yang membedakannya dengan chip yang dibentuk oleh bahan yang ulet.

Kerapuhan ini terutama disebabkan oleh tegangan yang diberikan melampaui batas tarik material. Material yang rapuh dan keras, seperti besi cor silikon tinggi dan besi cor putih, sering kali menghasilkan serpihan ini, khususnya apabila ketebalan pemotongan cukup besar.

Proses pemotongan yang tidak stabil, dapat merusak pahat, membahayakan alat mesin, dan membuat permukaan yang sudah dikerjakan menjadi kasar.

Oleh karena itu, hal ini harus dihindari dalam produksi. Metode untuk mencegah hal ini termasuk mengurangi ketebalan pemotongan, menyebabkan chip terbentuk dalam bentuk seperti jarum atau lembaran, dan secara tepat meningkatkan kecepatan pemotongan untuk meningkatkan keuletan bahan benda kerja.

Di atas adalah empat jenis keripik yang umum, tetapi keripik yang diperoleh di tempat pemrosesan, memiliki bentuk yang beragam.

Dalam operasi pemotongan modern, kecepatan potong dan laju pelepasan logam telah mencapai tingkat yang tinggi, menciptakan kondisi pemotongan yang keras yang sering kali menghasilkan sejumlah besar serpihan yang "tidak dapat diterima".

Tindakan yang tepat harus diambil dalam proses pemotongan untuk mengontrol keriting, aliran, dan kerusakan chip, sehingga menghasilkan pembentukan chip yang "dapat diterima" dan berbentuk baik.

Metode kontrol chip yang paling banyak digunakan dalam pemrosesan aktual mencakup penggerindaan alur pemecah chip pada permukaan depan alat atau menggunakan gaya penjepit pemecah chip.