Dalam dunia manufaktur yang dinamis, mesin CNC telah mengubah cara kita menciptakan desain yang rumit dari bahan mentah. Blog ini membahas tentang dunia permesinan CNC yang menarik, menyoroti peran penting mesin ini dalam industri modern. Pelajari tentang presisi, otomatisasi, dan keserbagunaan yang menjadikan mesin CNC penting untuk produksi berkualitas tinggi. Dari dasar-dasar cara pengoperasiannya hingga keunggulannya dibandingkan alat tradisional, temukan mengapa teknologi CNC merupakan tulang punggung proses manufaktur saat ini. Bersiaplah untuk menjelajahi inovasi mutakhir yang mendorong masa depan produksi industri.

Peralatan mesin berbeda dengan mesin lainnya karena tidak hanya digunakan untuk membuat mesin, tetapi juga untuk membuat peralatan mesin itu sendiri.

Oleh karena itu, mereka juga disebut sebagai "peralatan mesin industri" atau "mesin perkakas".

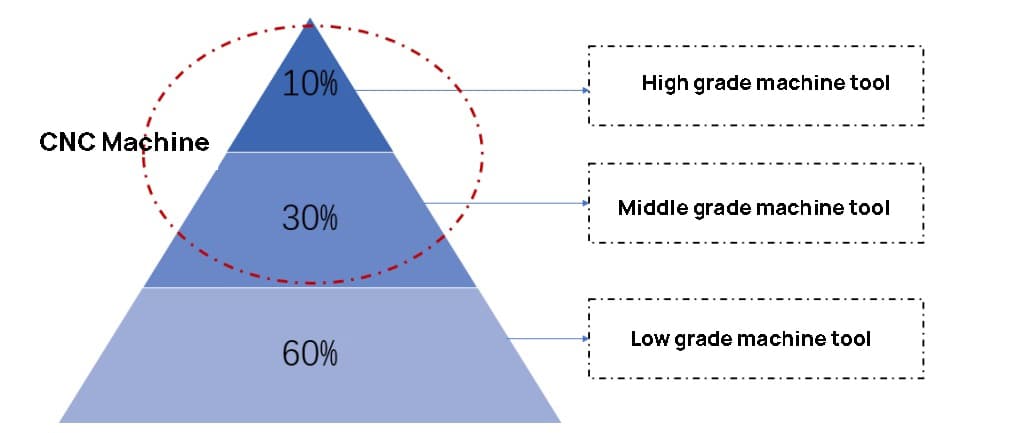

Dalam industri peralatan mesin, peralatan mesin kontrol numerik biasanya dikategorikan berdasarkan jumlah sumbu.

Mesin yang memiliki kurang dari tiga sumbu dianggap sebagai peralatan mesin bermutu rendah, yang memiliki tiga hingga lima sumbu dianggap sebagai peralatan mesin bermutu sedang hingga tinggi, dan yang memiliki lebih dari lima sumbu dianggap sebagai peralatan mesin bermutu tinggi.

Dalam industri, perbedaan antara peralatan produksi tradisional dan modern biasanya dilihat sebagai antara peralatan mesin tradisional dan Peralatan mesin CNC.

Peralatan mesin menyediakan peralatan produksi untuk industri manufaktur.

Bagian apa pun yang membutuhkan akurasi pemesinan tinggi dan halus kekasaran permukaan harus diproses oleh peralatan mesin, menjadikannya faktor penting dalam pertumbuhan industri manufaktur dan ekonomi nasional.

Intelektualisasi dan otomatisasi peralatan mesin individual, khususnya peralatan mesin CNC, adalah arah dari industri peralatan mesin. Presisi tinggi, kemahiran, kecepatan, keserbagunaan, dan kecerdasannya mewakili simbol industri modern.

Industri peralatan modern bergerak menuju manufaktur ekstrem, yang ditandai dengan:

Dengan kemajuan teknologi informasi elektronik, industri peralatan mesin telah memasuki era integrasi elektromekanis, dengan peralatan mesin CNC yang berfungsi sebagai produk yang representatif.

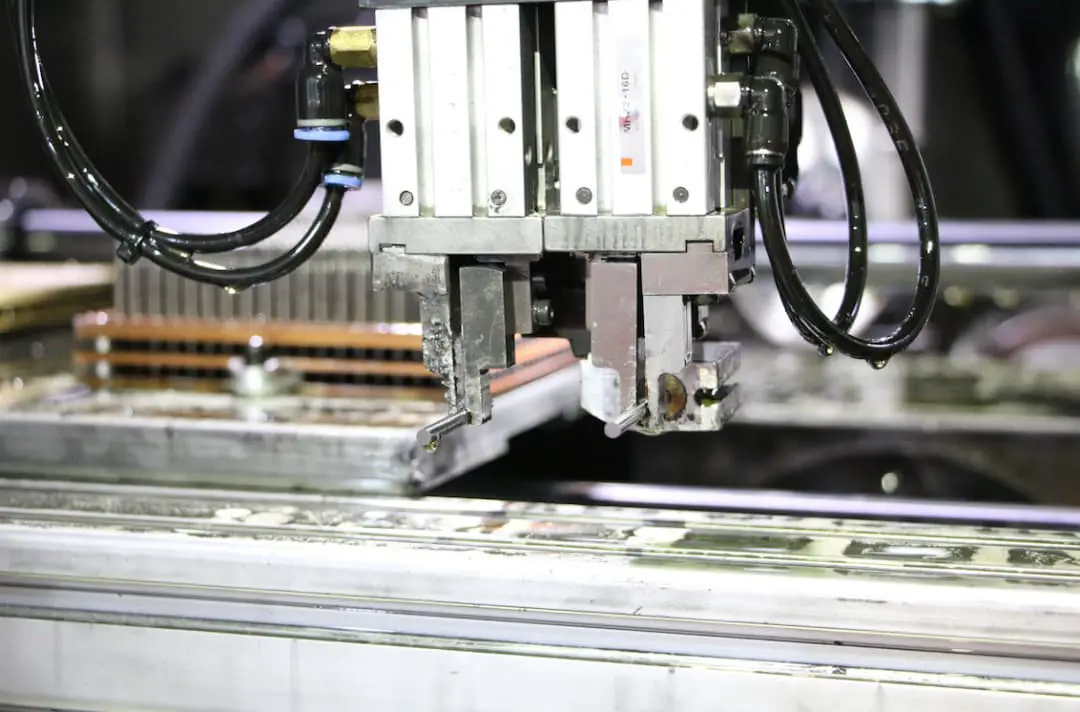

Perkakas mesin CNC adalah mesin otomatis yang dilengkapi dengan sistem kontrol program, yang mampu memecahkan masalah pemrosesan untuk komponen yang kompleks, presisi, dalam jumlah kecil, dan beragam.

Ini adalah mesin otomatis yang fleksibel dan efisien, yang mewujudkan arah pengembangan teknologi kontrol alat mesin modern.

Alat mesin yang dilengkapi dengan sistem kontrol program disebut sebagai mesin Computer Numerical Control (CNC).

Sistem kontrol memproses program yang relevan dengan kode kontrol atau instruksi simbolik lainnya, mengubahnya menjadi angka berkode melalui penguraian kode, dan memasukkannya ke dalam perangkat kontrol numerik menggunakan pembawa informasi.

Perangkat kontrol numerik kemudian melakukan penghitungan dan pemrosesan, dan mengirimkan berbagai sinyal kontrol untuk mengontrol tindakan alat mesin, sehingga memungkinkannya untuk secara otomatis memproses bagian sesuai dengan bentuk dan ukuran yang diperlukan yang ditentukan dalam gambar.

Perkakas mesin CNC mengintegrasikan mesin, otomasi, komputer, mikroelektronika, dan teknologi lainnya untuk menyelesaikan masalah pemrosesan untuk suku cadang yang kompleks, presisi, dan dalam jumlah kecil, sehingga menjadikannya sebagai perkakas mesin otomatis yang fleksibel dan efisien.

Sensor yang digunakan dalam peralatan mesin CNC meliputi encoder fotolistrik, kisi-kisi linier, sakelar kedekatan, sensor suhu, sensor aula, sensor arus, sensor tegangan, sensor tekanan, sensor level cairan, penyelesai, inductosyn, sensor kecepatan, dll. Sensor-sensor ini terutama digunakan untuk mendeteksi posisi, perpindahan linier dan sudut, kecepatan, tekanan, suhu, dll.

Mesin CNC memiliki kemampuan beradaptasi yang kuat untuk memproses objek, akurasi pemrosesan yang tinggi, kualitas pemrosesan yang stabil, produktivitas tinggi, keandalan yang tinggi, dan dapat meningkatkan kondisi kerja.

Unit CNC bertanggung jawab untuk pengoperasian dan pemantauan peralatan mesin CNC dan berfungsi sebagai otaknya.

Peralatan mesin CNC memiliki beberapa keunggulan dibandingkan peralatan mesin tradisional, antara lain:

Pemrosesan komponen pada peralatan mesin CNC terutama bergantung pada program pemrosesan, yang membedakannya dari peralatan mesin biasa. Dengan CNC, tidak perlu membuat atau mengganti banyak cetakan dan perlengkapan, atau sering menyesuaikan peralatan mesin. Hasilnya, peralatan mesin CNC ideal untuk produksi satu bagian atau batch kecil dan untuk pengembangan produk baru, membantu memperpendek siklus persiapan produksi dan mengurangi biaya peralatan proses.

Akurasi pemesinan alat mesin NC pada umumnya bisa mencapai 0,05-0,1 mm. Ini dikendalikan oleh sinyal digital. Setiap output sinyal pulsa oleh perangkat NC menggerakkan bagian yang bergerak dari alat mesin dengan pulsa yang setara, yang umumnya 0,001mm. Perangkat NC dapat mengkompensasi kesalahan rata-rata dari jarak bebas mundur rantai transmisi umpan alat mesin dan pitch sekrup, sehingga memberikan akurasi pemosisian yang relatif tinggi.

Ketika memproses batch suku cadang yang sama pada alat mesin yang sama dalam kondisi pemrosesan yang sama, dengan menggunakan alat dan prosedur yang sama, jalur alat akan konsisten, sehingga menghasilkan konsistensi suku cadang yang baik dan kualitas yang stabil.

Peralatan mesin CNC dapat secara efektif mengurangi waktu pemrosesan dan waktu tambahan untuk suku cadang. Mesin ini memiliki berbagai macam kecepatan spindel dan laju pemakanan, sehingga memungkinkan pemotongan yang kuat dengan volume pemotongan yang tinggi. Perkakas mesin CNC kini berada di era pemesinan berkecepatan tinggi, dengan gerakan dan pemosisian komponen bergerak yang cepat sehingga meningkatkan produktivitas. Ketika digunakan dengan tool magazine di pusat permesinan, alat ini dapat memungkinkan pemrosesan berkelanjutan dari beberapa proses pada satu mesin, mengurangi waktu perputaran di antara proses produk setengah jadi, dan dengan demikian meningkatkan produktivitas.

Setelah diatur, alat mesin CNC dapat memproses terus menerus hingga selesai dengan memasukkan program dan memulainya. Operator hanya perlu memasukkan program, mengeditnya, memuat dan membongkar komponen, menyiapkan alat, memantau status pemrosesan, memeriksa komponen, dll. Hal ini sangat mengurangi intensitas tenaga kerja dan menggeser pekerjaan operator alat mesin menjadi lebih kognitif. Selain itu, peralatan mesin biasanya terintegrasi, menyediakan lingkungan yang bersih dan aman.

Pemrosesan peralatan mesin CNC memungkinkan estimasi waktu pemrosesan yang akurat, dan standarisasi alat dan perlengkapan yang digunakan. Selain itu, teknologi ini mudah diintegrasikan dengan desain dan manufaktur berbantuan komputer (CAD/CAM), yang membentuk fondasi teknologi manufaktur terintegrasi modern.

Dalam industri pengolahan logam tradisional, produksi komponen melibatkan pengecoran, penempaan, dan pengelasan dengan percikan api yang beterbangan, serta pembubutan, penggilingan, pengikiran, dan penggerindaan. Benda logam apa pun dengan bentuk sekecil apa pun yang kita lihat dalam kehidupan sehari-hari, telah melalui beberapa kali pemanasan dan pendinginan di pabrik sebelum kita bisa melihatnya.

Karena komponen logam dibuat oleh mesin, bagaimana mesin dibuat? Awalnya, ini diselesaikan oleh alat mesin.

(1) Dari peralatan mesin hingga peralatan mesin CNC, mesin tidak lagi tidak berotak

Peralatan mesin adalah 'mesin induk' dari mesin-mesin lainnya. Baja yang diproduksi oleh pabrik baja tidak dalam berbagai bentuk yang kita lihat dalam kehidupan sehari-hari, melainkan dalam bentuk pelat, pipa, batangan, dan bentuk reguler lainnya. Bahan-bahan ini harus dikerjakan menjadi berbagai bentuk dengan menggunakan peralatan mesin. Beberapa bagian juga membutuhkan presisi tinggi dan kekasaran permukaan yang halus, dan harus dipotong atau digerinda dengan peralatan mesin menggunakan metode yang rumit dan tepat.

Baling-baling turbin gas

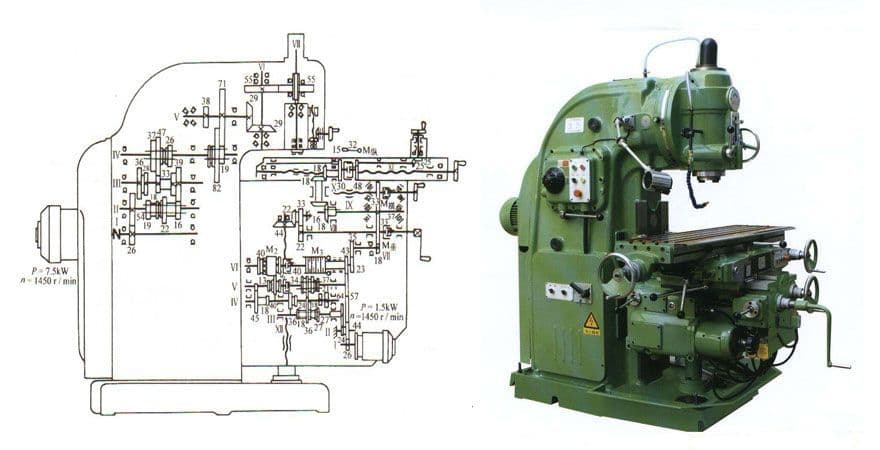

Seperti mesin lainnya, alat mesin tradisional terdiri dari sumber daya, mekanisme transmisi, dan perangkat eksekusi. Tenaga disuplai oleh putaran motor dan benda kerja atau alat yang sedang diproses digerakkan relatif terhadap mekanisme transmisi. Parameter pemotongan seperti di mana harus memotong, berapa banyak yang harus dipotong, dan seberapa cepat memotong, dikontrol secara langsung oleh operator selama proses pemrosesan. Karena kecepatan putaran motor yang konstan yang digunakan pada peralatan mesin tradisional selama pengoperasian, sistem transmisi yang kompleks dirancang untuk mencapai kecepatan potong yang berbeda. Namun, mesin yang kompleks seperti itu tidak sering terlihat dalam desain modern.

Struktur transmisi peralatan mesin tradisional, seperti mesin penggilingan vertikal X5032, sangat kompleks. Namun, dengan perkembangan teknologi motor servo dan integrasinya ke dalam peralatan mesin CNC, kontrol langsung kecepatan motor menjadi nyaman, cepat, dan efisien. Dengan perubahan kecepatan tanpa langkah, perubahan sistem transmisi telah sangat disederhanakan, bahkan banyak tautan yang dihilangkan. Motor sekarang terhubung langsung ke aktuator, dan mode penggerak langsung telah menjadi tren utama dalam desain mekanis.

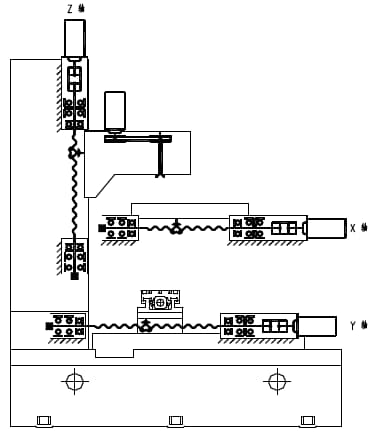

Struktur transmisi mesin penggilingan vertikal CNC telah sangat disederhanakan melalui penggerak langsung motor servo. Namun, untuk mencapai pemrosesan komponen dengan berbagai bentuk, peralatan mesin juga perlu mengontrol beberapa motor secara efisien dan akurat melalui sistem kontrol numerik. Tingkat sistem kontrol numerik menentukan kompleksitas dan ketepatan alat mesin CNC, serta nilainya dan keahlian operatornya.

(2) Apa yang dapat dilakukan sistem CNC? Memproses informasi dan mengontrol daya.

Sistem pengontrol numerik adalah otak dari peralatan mesin kontrol numerik.

Komposisi peralatan mesin CNC umum

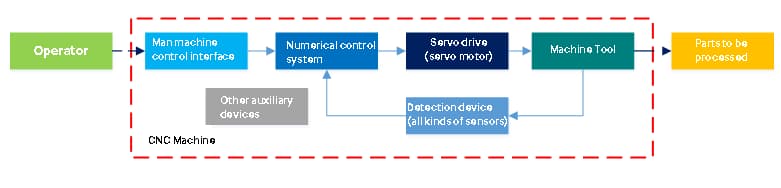

Untuk perkakas mesin CNC umum, biasanya mencakup komponen seperti antarmuka kontrol manusia-mesin, sistem CNC, perangkat penggerak servo, perkakas mesin itu sendiri, dan perangkat pendeteksi.

Operator menggunakan perangkat lunak manufaktur berbantuan komputer untuk mengekspresikan operasi yang diperlukan dalam proses pemrosesan, seperti perubahan kecepatan spindel dan bentuk serta ukuran benda kerja, dengan menggunakan kode program bagian. Kode-kode ini kemudian dimasukkan ke dalam alat mesin NC melalui antarmuka manusia-mesin.

Sistem NC memproses dan menghitung informasi ini, dan mengontrol motor servo untuk melakukan gerakan relatif antara alat dan benda kerja berdasarkan persyaratan program bagian, sehingga menyelesaikan pemrosesan bagian.

Proses pemesinan alat mesin CNC

Sistem kontrol numerik menyimpan dan memproses berbagai informasi dan mentransmisikan informasi yang diproses sebagai sinyal kontrol ke motor servo berikutnya. Efektivitas sinyal kontrol ini didasarkan pada dua teknologi inti: operasi interpolasi kurva dan permukaan, dan kontrol gerakan multi-sumbu peralatan mesin.

(3) Bentuk bagian terlalu "bebas"? Ini dilakukan dengan interpolasi.

Sistem kontrol numerik memproses dan mengirimkan informasi dalam bentuk sinyal kontrol ke motor servo berikutnya. Kinerja sinyal kontrol ini bergantung pada dua teknologi utama: interpolasi kurva dan permukaan, dan kontrol gerakan multi-sumbu alat mesin.

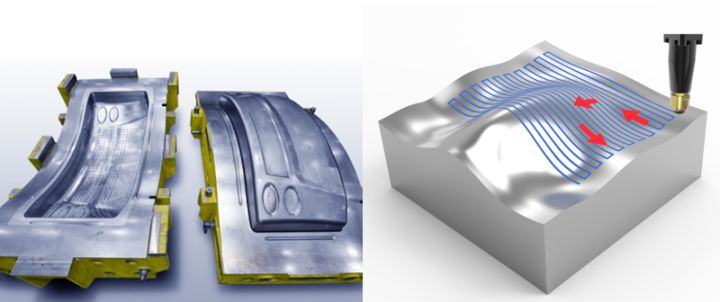

Jika lintasan gerakan dapat dijelaskan secara analitis, seluruh gerakan dapat diuraikan ke dalam gerakan komposit gerakan independen dengan beberapa koordinat, dan motor dapat dikontrol secara langsung. Namun demikian, banyak bagian dalam proses pembuatannya memiliki bentuk yang sangat "bebas", tidak bulat atau persegi, dan bentuknya tidak diketahui. Misalnya, produk seperti mobil, kapal, pesawat terbang, cetakan, dan karya seni sering kali memiliki kurva dan permukaan yang tidak dapat dijelaskan secara analitis, yang disebut sebagai kurva bentuk bebas atau permukaan bebas.

Bagian yang mengandung permukaan bentuk bebas

Gerakan relatif antara alat dan benda kerja untuk memotong bentuk "bebas" ini, juga sangat kompleks. Dalam pengoperasiannya, perlu untuk mengontrol meja benda kerja dan pahat agar bergerak sesuai dengan kurva posisi-waktu yang dirancang dan mencapai posisi yang ditentukan dengan sikap yang ditentukan pada waktu yang ditentukan. Alat mesin dapat secara efektif menangani gerakan relatif segmen linier, busur, atau kurva spline analitik lainnya antara benda kerja dan alat. Namun, bagaimana cara menangani gerakan "bebas" yang kompleks ini? Jawabannya terletak pada interpolasi.

Alat mesin NC untuk pemesinan permukaan yang kompleks

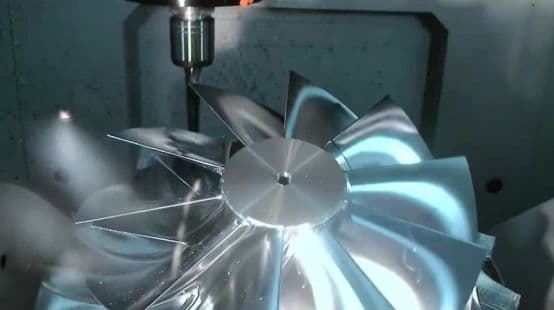

Proses menentukan jalur gerak pahat pada alat mesin CNC dikenal sebagai interpolasi. Proses ini melibatkan penambahan titik-titik perantara di antara titik-titik lintasan yang telah diketahui, berdasarkan kecepatan dan lintasan yang ditentukan, serta mengontrol meja benda kerja dan pahat untuk melewati titik-titik ini. Titik-titik perantara dihubungkan dengan segmen garis, busur, atau spline, yang secara efektif menggunakan segmen dan busur kecil untuk memperkirakan kurva dan permukaan yang diinginkan. Algoritme interpolasi yang umum termasuk metode perbandingan titik demi titik dan metode kenaikan digital, sementara interpolasi spline NURBS disukai oleh peralatan mesin CNC kelas atas karena keakuratan dan efisiensinya.

(4) Postur pisau salah dan tidak dapat diproses? Kelima hubungan koordinat akan diselesaikan dalam hitungan menit.

Pemesinan permukaan yang kompleks tidak hanya membutuhkan kelayakan teoretis, tetapi juga pertimbangan posisi relatif antara pahat dan permukaan mesin. Postur pahat yang tidak tepat dapat menghasilkan kualitas permukaan yang rendah dan gangguan pahat pada struktur bagian yang diproses, sehingga membutuhkan lebih banyak derajat kebebasan bergerak bagi peralatan mesin CNC untuk meningkatkan ketangkasannya.

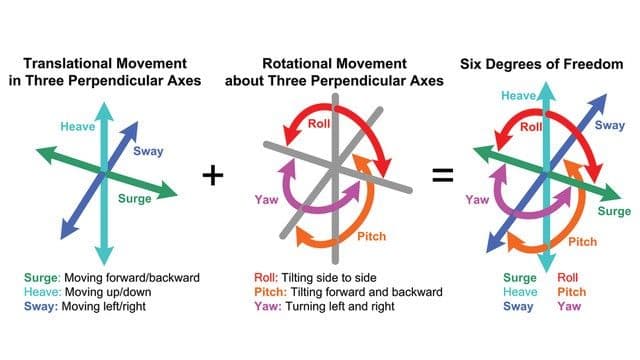

Enam derajat kebebasan di ruang angkasa

Gerakan relatif dalam ruang tiga dimensi memiliki enam derajat kebebasan, termasuk tiga derajat kebebasan translasi dan tiga derajat kebebasan rotasi. Dengan menambahkan dua derajat kebebasan rotasi di samping derajat kebebasan translasi pada arah X, Y, dan Z, dan derajat kebebasan rotasi untuk memotong pahat itu sendiri, hubungan lima koordinat memberikan keenam derajat kebebasan untuk gerakan relatif antara pahat dan benda kerja, yang memungkinkan pahat dan benda kerja berada pada posisi dan orientasi relatif apa pun.

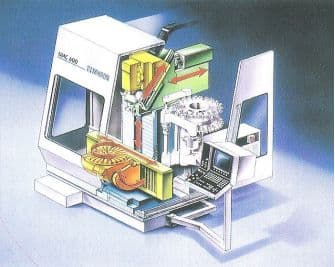

Alat mesin penghubung lima koordinat

Seperti ditunjukkan dalam gambar, meskipun gambar memiliki empat derajat kebebasan translasi, namun pada hakikatnya, gambar ini hanya merealisasikan pergerakan pada arah X, Y, dan Z. Satu derajat kebebasan adalah mubazir, yang pada dasarnya adalah alat mesin linkage lima koordinat.

Pemesinan permukaan lengkung yang kompleks dengan alat mesin penghubung lima koordinat

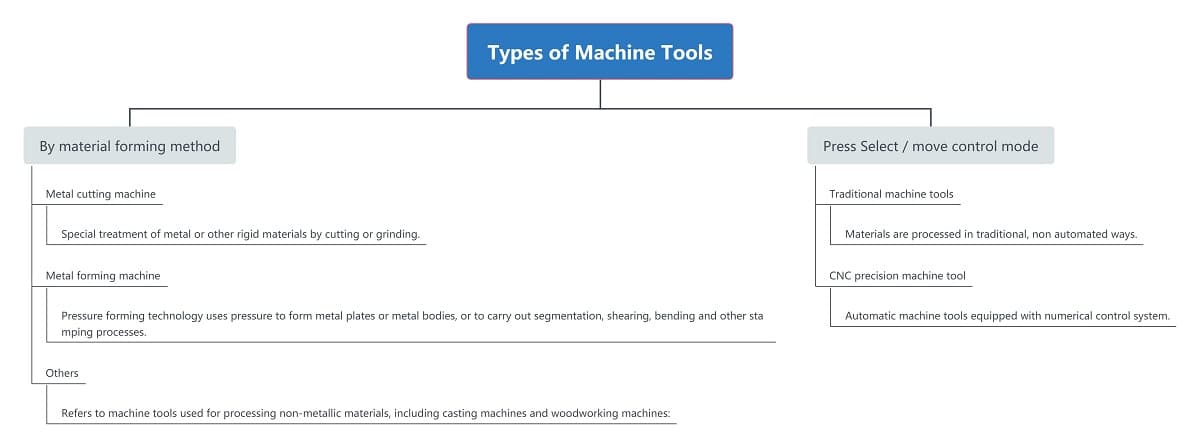

Berdasarkan metode pembentukan material, peralatan mesin dapat dibagi menjadi 8 jenis:

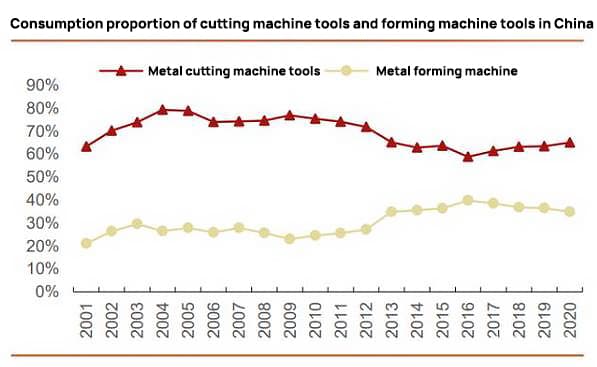

Mesin pemotong dan pembentuk logam menempati proporsi yang relatif tinggi di bidang peralatan mesin.

Peralatan mesin dapat diklasifikasikan ke dalam dua kategori berdasarkan mode pemilihan dan kontrol: peralatan mesin tradisional dan peralatan mesin presisi tinggi CNC.

Alat mesin presisi tinggi CNC adalah alat mesin yang melakukan pemesinan presisi melalui kontrol sistem kontrol program CNC.

Menurut standar klasifikasi dari Mesin Cina Tool Association, peralatan mesin dapat dibagi menjadi 7 kategori dengan total 595 sub-kategori dalam industri peralatan mesin. Setelah mengecualikan kategori non-kunci seperti abrasif, masih ada 552 sub-kategori, dengan 319 sub-kategori yang termasuk dalam sub-industri mesin secara keseluruhan. Tujuh kategori utama ini meliputi peralatan mesin pemotong logam, peralatan mesin pembentuk logam, mesin pengecoran, dan peralatan mesin pertukangan, serta aksesori, pengukuran & tampilan, alat pemotong & abrasif, dan Sistem CNC.

Perkakas mesin juga dapat dibagi menjadi perkakas mesin tradisional dan perkakas mesin CNC, dengan yang terakhir adalah perkakas mesin otomatis yang dilengkapi dengan sistem kontrol program dan menjadi produk khas integrasi elektromekanis. Perkakas mesin CNC dikenal dengan presisi tinggi, fleksibilitas yang baik, efisiensi tinggi, fungsi yang kompleks, kontrol cerdas, dan telah menjadi arah pengembangan utama peralatan mesin modern.

Peralatan mesin pemotong logam menyumbang sekitar dua pertiga dari yang penting jenis peralatan mesin. Proses ini menggunakan metode pemotongan, penggerindaan, atau pemrosesan khusus untuk membentuk benda kerja logam ke dalam bentuk geometris, dimensi, dan kualitas permukaan yang diinginkan. Tujuh proses utama dari mesin pemotong logam alat adalah "pembubutan, penggilingan, perencanaan, penggerindaan, penggerindaan, pengeboran, penggerindaan.

Peralatan mesin pembentuk logam, termasuk mesin pembengkok, gunting pelat, pelubang, dan mesin tempa, secara fisik mengubah bentuk logam dengan menerapkan gaya yang kuat. Pada tahun 2020, konsumsi mesin pengolah logam di Tiongkok adalah $21,31 miliar, dengan peralatan mesin pemotong logam menyumbang 65,1% ($13,87 miliar) dan peralatan mesin pembentuk logam menyumbang 34,9% ($7,44 miliar).

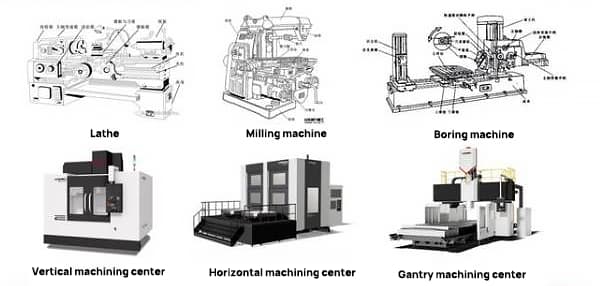

Mesin bubut, penggiling, mesin milling, mesin bor, pusat permesinan, pengeboran mesin, dan sub-kategori lainnya termasuk dalam peralatan mesin pemotong logam. Pada tahun 2019, struktur output Jepang menunjukkan bahwa pusat permesinan memiliki proporsi tertinggi, yaitu 34,2% (pusat permesinan vertikal 18,4% dan pusat permesinan horizontal 12,8%), diikuti oleh mesin bubut 29,8%, penggiling 12,6%, dan peralatan mesin khusus 7,9%.

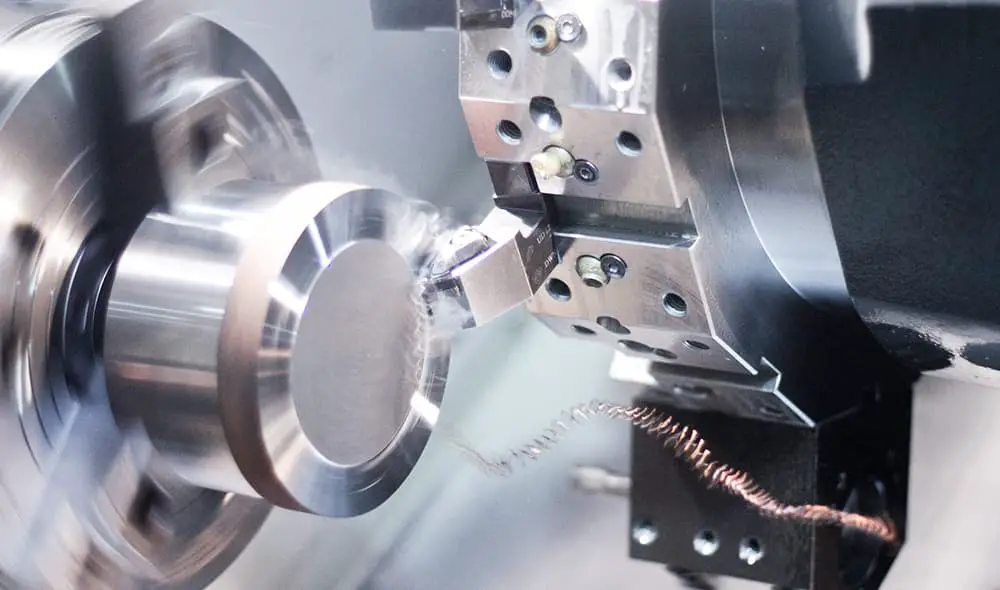

Bubut:

The alat pemutar digunakan untuk pemesinan benda kerja yang berputar dengan membuat gerakan umpan pembentuk. Mesin ini terutama digunakan untuk memproses permukaan silinder bagian dalam dan luar, membentuk permukaan dan alur annular, serta membuat berbagai potongan dan ulir. Mesin ini juga dapat melakukan operasi seperti pengeboran, reaming, dan ulir kerja.

Mesin penggiling:

Alat gerinda digunakan untuk menggerinda permukaan benda kerja. Sebagian besar mesin gerinda menggunakan roda gerinda berputar berkecepatan tinggi untuk proses penggerindaan, sementara beberapa menggunakan batu minyak, sabuk abrasif, dan alat gerinda lainnya serta abrasif lepas untuk pemesinan.

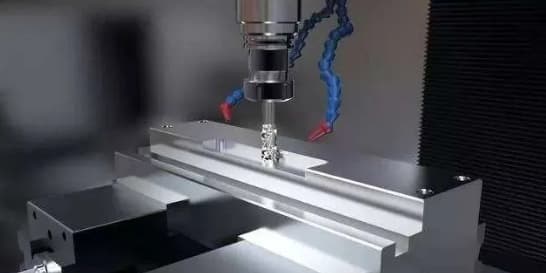

Mesin penggilingan:

Pemotong frais digunakan untuk mengerjakan berbagai permukaan benda kerja. Biasanya, pemotong berputar di sekitar porosnya, sementara benda kerja dan/atau pemotong bergerak dalam gerakan makan. Alat ini dapat digunakan untuk memesin permukaan datar, alur, berbagai permukaan lengkung, roda gigi, serta melakukan operasi pengeboran dan pemboran pada benda kerja.

Pusat permesinan:

Pusat permesinan adalah alat mesin CNC multi-fungsi yang sangat otomatis yang dilengkapi dengan majalah alat dan perangkat penggantian alat otomatis, yang sangat meningkatkan efisiensi dan otomatisasi produksi. Ini dapat dibagi menjadi pusat pemesinan tiga sumbu, empat sumbu, dan lima sumbu berdasarkan jumlah sumbu kontrol, dan menjadi pusat pemesinan vertikal, horizontal, dan gantry berdasarkan strukturnya.

Pusat pemesinan vertikal:

Sumbu spindel pusat pemesinan vertikal diatur tegak lurus ke meja kerja dan terutama cocok untuk memproses bagian yang rumit seperti pelat, cakram, cetakan, dan cangkang kecil. Mudah untuk menginstal, mengoperasikan, dan mengamati situasi pemrosesan, dan digunakan secara luas karena kemudahannya dalam melakukan debugging program. Namun demikian, keterbatasan ketinggiannya dan kendala alat pengubah alat dapat mencegahnya memproses bagian yang terlalu tinggi.

Pusat pemesinan horizontal:

Sumbu spindel sejajar dengan meja kerja, sehingga ideal untuk memproses komponen berbentuk kotak. Pelepasan chip lebih mudah selama proses pemesinan, tetapi strukturnya lebih kompleks dan biayanya lebih tinggi.

Pusat permesinan Gantry:

Sumbu spindel pusat pemesinan diposisikan tegak lurus terhadap meja kerja. Mesin ini memiliki rangka besar bergaya portal yang terdiri dari kolom ganda dan balok atas. Kolom ganda disatukan oleh balok tengah, sehingga ideal untuk memproses benda kerja yang besar dan berbentuk rumit.

Keuntungan dari Peralatan Mesin CNC

Kerugian dari Peralatan Mesin CNC

| Suku cadang | Fungsi |

| Anggota struktural | Ini terutama besi tuang, baja dan produk lainnya. Setelah diproses dan disempurnakan menjadi alas alat mesin dan kolom balok, ini memainkan peran sebagai pendukung struktural untuk alat mesin, yang merupakan proporsi terbesar dalam biaya bahan baku. |

| Sistem kontrol | Terdiri dari PLC (pengontrol yang dapat diprogram), sistem CNC, modul kontrol server CO, modul deteksi posisi, dll. Ini adalah "otak" peralatan mesin untuk menghasilkan dan mengirimkan perintah kerja melalui pemrograman. |

| Sistem transmisi | Termasuk rel pemandu, sekrup bola, spindel, dan bagian lainnya, serta sistem hidraulik dan sistem start, yang terutama digunakan untuk membantu pergerakan alat berat. |

| Sistem mengemudi | Terdiri dari spindel berkecepatan tinggi, motor biasa, motor Hefu, dll. Di pasaran, motor biasa biasanya digunakan untuk produk peralatan mesin kurang dari 1 juta, dan motor Hefu sebagian besar digunakan untuk produk peralatan mesin lebih dari 1 juta. Dibandingkan dengan motor biasa, harga jual motor Hefu 3-4 kali lipat dari motor biasa, namun motor Hefu jauh lebih unggul dari motor biasa dalam hal pemosisian yang tepat, performa kecepatan tinggi, kemampuan beradaptasi, stabilitas, ketepatan waktu, dan sebagainya, dan menjadi pilihan pertama peralatan mesin CNC kelas atas. |

| Majalah, turret, dan komponen | Bagian dari alat mesin yang melakukan fungsi pemotongan. |

| Penggaris kisi | Perangkat umpan balik pengukuran yang digunakan pada peralatan mesin CNC sering digunakan untuk mendeteksi koordinat pahat dan benda kerja untuk mengamati dan melacak kesalahan berjalannya pahat. |

Anggota struktural:

Fondasi dan rangka alat mesin, serta bagian pendukung utama, terdiri dari tempat tidur, kolom, kursi geser, meja kerja, balok, dan kotak spindel.

Sistem kontrol:

Alat mesin CNC terdiri dari berbagai komponen termasuk program, peralatan input/output, sistem CNC, pengontrol yang dapat diprogram, dan kontrol servo modul.

Perintah kerja dibuat dan dikirimkan melalui pemrograman.

Sistem servo, dengan menerima instruksi dari sistem CNC, secara akurat mengontrol kecepatan dan posisi setiap sumbu koordinat pemesinan.

Respons dinamis dan akurasi servo dari sistem merupakan faktor krusial yang berdampak pada akurasi pemesinan, kualitas permukaan, dan efisiensi produksi alat mesin CNC.

Sistem servo dapat diklasifikasikan ke dalam mode kontrol yang berbeda, seperti sistem loop terbuka, loop tertutup, dan loop semi-tertutup, dan juga dapat dikategorikan ke dalam sistem servo DC dan AC berdasarkan jenis motor digunakan.

Sistem transmisi:

Hal ini terutama digunakan untuk membantu pergerakan peralatan mesin, termasuk rel pemandu, sekrup bola, spindel, dll.

Sistem penggerak:

Spindel dan motor berkecepatan tinggi adalah salah satu komponen yang membentuk alat mesin CNC. Motor biasa biasanya digunakan pada peralatan mesin yang harganya kurang dari 1 juta, sedangkan peralatan mesin yang harganya lebih dari 1 juta biasanya menggunakan motor servo.

Meskipun harga motor servo tiga hingga empat kali lebih tinggi daripada motor biasa, motor ini menawarkan banyak keuntungan termasuk pemosisian yang tepat, kinerja kecepatan tinggi, kemampuan beradaptasi, stabilitas, dan ketepatan waktu, menjadikannya pilihan yang lebih disukai untuk peralatan mesin CNC kelas atas.

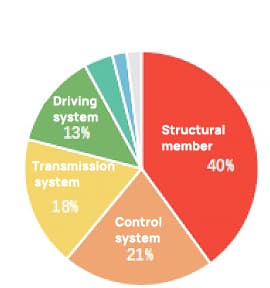

Rangka adalah komponen yang paling mahal dalam produksi peralatan mesin.

Bahan baku merupakan bagian terbesar dari biaya produksi, yaitu sebesar 73,9%, diikuti oleh tenaga kerja (11,9%), penyusutan (7,9%), dan biaya produksi lainnya (6,4%).

Dari biaya bahan baku, komponen struktural memiliki proporsi tertinggi, mencapai 40%, dan harganya sangat dipengaruhi oleh baja.

Sistem kontrol, sistem transmisi, dan sistem penggerak masing-masing menyumbang 21%, 18%, dan 13% dari biaya bahan baku.

Parameter kontrol numerik merupakan bagian integral dari perangkat lunak yang digunakan dalam sistem kontrol numerik, dan parameter ini menentukan fungsionalitas dan akurasi kontrol alat mesin.

Penggunaan yang benar dari parameter ini sangat penting untuk pengoperasian alat berat yang tepat dan kinerja optimal dari fungsinya.

Parameter peralatan mesin CNC dapat dikategorikan ke dalam parameter status, parameter rasio, dan parameter nilai riil berdasarkan representasinya.

Berdasarkan sifat parameter itu sendiri, parameter dapat dibagi lagi menjadi parameter biasa dan parameter dengan klasifikasi tingkat rahasia.

(1) Industri Penerbangan:

Untuk sayap pesawat, badan pesawat, ekor, dll. dan bagian mesin, model yang diperlukan adalah lima kecepatan tinggi pemesinan sumbu pusat permesinan berkecepatan tinggi bergerak gantry, pusat permesinan CNC presisi, pusat permesinan horizontal presisi, pusat pengarsipan dan penggilingan multi koordinat, peralatan mesin pengolah dan pengolah ulir presisi, dan alat mesin kontrol, dll.

(2) Industri pembuatan lokomotif kereta api:

Untuk bodi lokomotif kereta api berkecepatan tinggi, gandar, roda, dan bagian lainnya, diperlukan peralatan mesin CNC berukuran besar dan sedang: Mesin bubut CNC, pusat permesinan vertikal dan horizontal, pusat permesinan lima sumbu, mesin penggilingan file gantry, pusat permesinan penggilingan tambahan, dll.

(3) Industri pembuatan senjata:

Ini ditujukan untuk tank, kendaraan lapis baja, peluru, senjata, penarik inti dan produk lainnya, dan membutuhkan mesin bubut CNC, pusat permesinan vertikal dan horizontal, pusat permesinan lima sumbu, mesin penggilingan file gantry, pusat permesinan penggilingan file, mesin pengolah roda gigi, dll.

(4) Pembuatan cetakan:

Ini ditujukan untuk cetakan panel otomatis, cetakan die-casting, membentuk cetakan ekstrusi, dll., Yang membutuhkan mesin penggilingan CNC berkecepatan tinggi, mesin permesinan listrik presisi, pusat permesinan presisi tinggi, penggiling presisi.

(5) Industri manufaktur peralatan informasi elektronik:

Untuk cangkang produk elektronik kelas atas, stator rotor motor, penutup cangkang motor, dll., Kami membutuhkan peralatan mesin CNC presisi kecil: pusat penggilingan berkecepatan tinggi, pusat permesinan berkecepatan tinggi, mesin bubut presisi kecil, pukulan presisi kecil, peralatan mesin CNC khusus untuk permesinan presisi dan ultra-presisi, dan peralatan mesin permesinan listrik presisi.

(6) Manufaktur peralatan listrik:

Untuk peralatan pembangkit listrik, mesin penggilingan file gantry CNC berat, mesin penggilingan file lantai besar, mesin bubut CNC besar, mesin penggilingan khusus untuk alur akar pisau dan pisau Pemesinan CNC mesin diperlukan.

(7) Manufaktur peralatan metalurgi:

Untuk set lengkap peralatan pengecoran dan penggulungan kontinu, diperlukan mesin penggilingan gantry besar dan mesin bubut CNC besar.

(8) Manufaktur mesin konstruksi:

Untuk gearbox, lengan penambangan, bodi mobil, mesin, dan bagian lainnya, diperlukan peralatan mesin CNC berukuran kecil dan menengah: Mesin bubut CNC, pusat permesinan berukuran sedang, mesin penggilingan CNC, dan peralatan mesin pengolah roda gigi.

(9) Industri Pembuatan Kapal:

Untuk bodi mesin diesel, diperlukan mesin penggilingan dan pengarsipan gantry yang berat dan sangat berat serta mesin penggilingan dan pengarsipan Lantai CNC yang berat, serta mesin bubut dan pusat pembubutan dan penggilingan CNC yang besar, mesin gerinda roda gigi CNC yang besar, mesin penggilingan yang dikontrol oleh poros engkol, pusat pembubutan dan penggilingan poros engkol yang besar, serta penggiling poros engkol.

(10) Manufaktur mobil:

Untuk komponen kendaraan: Mesin membutuhkan peralatan mesin CNC khusus yang berefisiensi tinggi, berkinerja tinggi, dan produksi yang fleksibel garis;

Untuk pemrosesan suku cadang, mesin bubut CNC, pusat permesinan vertikal dan horizontal, penggiling efisien CNC, dll. Diperlukan

Penting untuk diperhatikan bahwa pemilihan alat mesin CNC tertentu akan bervariasi berdasarkan merek, ukuran, dan konfigurasinya.

Biasanya, kisaran harga peralatan mesin CNC dapat berkisar dari $10.000 hingga $1 juta di Amerika Serikat.

Ketika memilih alat mesin CNC, perlu untuk menyesuaikan pemilihan berdasarkan kebutuhan pelanggan. Oleh karena itu, harga spesifik harus didiskusikan dan dikonfirmasi dengan produsen alat mesin CNC.

Lihat juga:

Saat ini, ada beragam individu yang diklasifikasikan sebagai operator mesin perkakas CNC, termasuk mereka yang terbiasa dengan pemesinan tetapi tidak dengan pemrograman, siswa yang baru lulus yang memiliki pengetahuan teoretis tentang pemesinan dan pemrograman tetapi tidak memiliki pengalaman langsung, dan yang lainnya yang tidak memiliki pengalaman sebelumnya dalam pemesinan atau pemrograman.

Bagi mereka yang baru mulai belajar tentang peralatan mesin CNC, sangat penting untuk mengembangkan keterampilan pengoperasian tertentu.

Hal ini akan membantu mereka menghindari tabrakan alat mesin, yang dapat mengakibatkan kerusakan, dan dengan cepat meningkatkan keterampilan pengoperasian alat mesin CNC agar menjadi kompeten dalam pekerjaan.

Bagi operator yang baru mengenal peralatan mesin CNC, pengetahuan teoretis berikut ini mengenai keterampilan pengoperasian peralatan mesin CNC dapat menjadi referensi yang berguna.

Pertama, operator harus memiliki pemahaman yang komprehensif tentang alat mesin CNC yang akan mereka operasikan. Hal ini termasuk memahami struktur mekanis alat mesin, menguasai distribusi poros, dan terbiasa dengan fungsi dan penggunaan berbagai bagian alat mesin, seperti sistem pneumatik sederhana dan sistem hidraulik.

Selain itu, operator harus memiliki pengetahuan tentang prinsip kerja dan fungsi setiap unit tambahan alat mesin, seperti tool magazine, unit pendingin, pengatur voltase, pendingin kabinet listrik, dan kunci pintu pengaman.

Sangatlah penting untuk memiliki pemahaman yang baik mengenai fungsi setiap tombol operasi pada peralatan mesin:

Operator harus terbiasa dengan tugas-tugas seperti menjalankan program, memeriksa status pemrosesan benda kerja setelah menangguhkan program, melanjutkan program setelah ditangguhkan, menghentikan program, dan mengubah program sebelum dieksekusi.

Selain itu, penting juga untuk mengetahui jenis sistem operasi yang digunakan oleh alat mesin, dan memiliki pemahaman dasar tentang prinsip kontrol dan metode kerja sistem CNC, termasuk bahasa yang digunakan dalam sistem dan perangkat lunak yang digunakan dalam pemrosesan alat mesin.

Jika operator tidak terbiasa dengan bahasa atau kosakata profesional dari bahasa tersebut, pelatihan profesional diperlukan. Untuk dapat berkembang lebih jauh dari peran operator dasar, penting untuk membuat catatan yang tekun selama pelatihan dan menghafal arti setiap kata dalam perangkat lunak alat berat.

Aspek kunci kedua adalah menguasai pengoperasian manual atau otomatis alat mesin CNC dan pergerakan setiap sumbu CNC.

Operator harus berusaha untuk mencapai kemahiran melalui latihan, mampu menarik dan melepaskan dengan bebas dalam situasi apa pun. Jika terjadi tabrakan atau kegagalan, operator harus dapat dengan cepat dan benar mengatasi masalah dan mengambil tindakan tegas untuk mencegah masalah lebih lanjut.

Selain itu, operator harus memiliki pemahaman yang menyeluruh tentang program pemrosesan alat mesin CNC, termasuk proses dan operasi, dan tindakan yang harus dilakukan alat mesin.

Selama pelaksanaan program, operator harus dapat dengan cepat menentukan apakah tindakan alat berat sudah benar dan apakah ada tindakan pencegahan yang perlu dilakukan.

Adalah hal yang umum bagi operator pemula untuk merasa khawatir dalam mengoperasikan alat mesin pada awalnya, karena takut terjadi benturan dengan alat pemotong. Namun, ketakutan ini dapat diatasi saat operator memperoleh penguasaan atas pengoperasian mesin CNC alat.

Ketiga, operator harus mahir dalam mengedit program, serta mengimbangi parameter dalam setiap proses dan diameter serta panjang cutter atau roda gerinda.

Setelah pelatihan, operator harus menguasai bahasa pemrograman, metode pemrograman, dan metode kompensasi parameter untuk alat mesin NC yang akan mereka operasikan.

Jika operator ingin bergerak lebih jauh dari operasi dasar, mesin CNC yang paling canggih sekarang dilengkapi dengan workstation PC untuk pemrograman atau simulasi. Pemula dapat memulai dengan mempelajari pengeditan perangkat lunak dan simulasi pemotongan mesin perkakas pada workstation.

Ketika mempelajari pemrograman, penting untuk tidak hanya fokus pada hasil simulasi, tetapi juga memahami proses pemrosesan simulasi.

Operator harus memahami alat potong atau roda gerinda yang diperlukan untuk memproses benda kerja dan jalur gerak yang diikuti oleh sumbu NC alat mesin selama proses pemotongan.

Mereka juga harus mengetahui posisi dan arah bagian yang relevan dalam alat mesin selama proses tertentu.

Selama pemesinan, operator harus memperhatikan arah gerakan dan arah pemotongan setiap sumbu, termasuk proses pengumpanan dan penarikan pahat, dan memperhatikan kecepatan maju dan perpindahan selama setiap langkah proses pemesinan, serta kecepatan dan perpindahan selama setiap langkah.

Apabila menggunakan perangkat lunak simulasi untuk pemrosesan, penting untuk secara hati-hati memasukkan semua parameter untuk menghindari kesalahan yang ceroboh, yang dapat mengakibatkan pemrosesan simulasi yang salah dan potensi tabrakan selama pemrosesan aktual, yang menyebabkan komponen terbuang percuma.

Jika perangkat lunak simulasi memiliki fitur uji anti-tabrakan, sebaiknya gunakan fitur ini untuk memverifikasi kebenaran pemrograman.

Penting untuk diperhatikan bahwa pemrosesan simulasi hanyalah hasil teoritis dan tidak menjamin bahwa alat mesin tidak akan bertabrakan selama pemotongan aktual, atau bahwa produk yang berkualitas akan dihasilkan.

Tujuan simulasi adalah untuk menghemat waktu pemrograman, meningkatkan pemanfaatan aktual alat mesin, dan mengurangi waktu debugging saat memproses benda kerja. Simulasi tidak menjamin pemrosesan komponen yang sebenarnya.

Produksi benda kerja yang sempurna membutuhkan kebijaksanaan dan upaya dari operator alat mesin CNC.

Poin Kunci Keempat: Persiapan yang cermat diperlukan untuk proses pemrosesan yang sesungguhnya.

Operator harus memulai dengan meninjau gambar, menentukan posisi benda kerja yang akan diproses, dan mengonfirmasi toleransi akurasi bagian yang akan diproses. Kemudian, mereka harus mengedit program pemrosesan.

Sebelum memproses, operator harus menyiapkan benda kerja yang diperlukan, alat potong atau roda gerinda, instrumen pengujian, dan perkakas atau perlengkapan tambahan yang diperlukan untuk proses tersebut.

Saat ini, peralatan mesin kontrol numerik memiliki banyak keunggulan dibandingkan peralatan mesin tradisional dan digunakan secara luas dalam industri permesinan.

Namun, peralatan ini rumit dan melibatkan integrasi teknologi mekanik, listrik, hidrolik, gas, dan mikroelektronika, sehingga sulit untuk memperbaiki kesalahan saat terjadi.

Oleh karena itu, penting bagi operator untuk memprioritaskan tindakan pencegahan saat menggunakan peralatan mesin CNC untuk mengurangi kemungkinan kegagalan dan meningkatkan pemanfaatan peralatan.

1. Sebelum digunakan:

Sebelum menggunakan alat mesin, penting untuk memastikan bahwa alat mesin ditempatkan di lingkungan yang relatif bebas debu dengan suhu dan kelembapan konstan yang memenuhi persyaratan teknis yang ditentukan untuk pemasangan dan penggunaan alat mesin NC. Meskipun mungkin sulit, namun disarankan untuk menciptakan kondisi yang sedekat mungkin dengan persyaratan ini. Selain itu, penting untuk melakukan pemeriksaan alat mesin sebelum digunakan untuk mengurangi kemungkinan kegagalan dan dampaknya terhadap produksi selama penggunaan.

(1) Sebelum menyalakan daya, periksa tampilan alat mesin CNC, saluran pipa listrik, dan peralatan bantu eksternal untuk mengetahui adanya ketidaknormalan.

Khususnya untuk peralatan bantu eksternal: jika ada stasiun pompa sistem hidraulik, periksa apakah jumlah oli hidraulik mencukupi; untuk yang memiliki sistem tekanan udara, kuras kompresor udara dan bejana tekan penyimpanan gas secara teratur untuk mencegah kelembapan yang berlebihan terakumulasi dan masuk ke peralatan mesin di bawah kekuatan aliran udara, yang dapat menyebabkan korosi dan kerusakan pada suku cadang dan komponen.

(2) Nyalakan alat mesin dalam urutan normal:

Nyalakan catu daya utama, diikuti oleh catu daya sistem CNC, kemudian catu daya sistem servo, dan akhirnya lepaskan tombol berhenti darurat untuk meminimalkan dampak pada komponen listrik sistem CNC dan meningkatkan masa pakai.

(3) Setelah dinyalakan, pelumasan sangat penting untuk mempertahankan lintasan gerak normal dari setiap komponen yang bergerak, mengurangi gesekan, dan meningkatkan masa pakai.

Penting untuk memeriksa jumlah minyak pelumas dalam perangkat pelumasan dan segera mengisinya kembali jika tidak mencukupi.

Kita juga harus secara teratur memeriksa apakah layar filter cairan tersumbat, apakah sirkuit oli lancar, dan apakah ada aliran keluar yang normal dari minyak pelumas di setiap gerai.

Setiap masalah yang ditemukan harus segera ditangani.

Jika bagian yang bergerak, seperti rel pemandu alat mesin dan sekrup utama, bekerja tanpa minyak pelumas, maka akan meningkatkan ketahanan gesekan, konsumsi daya, dan pemborosan energi listrik.

Selain itu, hal ini akan mempercepat keausan komponen yang bergerak, memengaruhi keakuratan alat mesin, dan berdampak negatif pada kualitas pemrosesan benda kerja.

2. Sedang digunakan:

Selama penggunaan alat mesin NC, penting untuk mengontrolnya dalam parameter pengoperasiannya untuk mencegah kerusakan pada mesin. Sebagai contoh, benda kerja dan perlengkapan yang ditempatkan di meja kerja pusat permesinan dan mesin milling NC tidak boleh melebihi kapasitas beban maksimum meja kerja, jika tidak, hal ini dapat membahayakan rel pemandu yang bergerak. Juga penting untuk menghindari gaya potong yang berlebihan, karena hal ini dapat menyebabkan kerusakan pada mekanisme transmisi dan bahkan membakar spindel atau motor poros umpan karena arus yang berlebihan.

Selain itu, sangat penting untuk menghindari frekuensi alami alat mesin untuk mencegah resonansi dan menjaga akurasi pemesinan, serta mencegah kerusakan alat potong dan komponen mesin. Selama menggunakan peralatan mesin, penting untuk selalu waspada terhadap lingkungan sekitar dan menggunakan seluruh indera yang dimiliki untuk mendeteksi dan mengatasi masalah dengan cepat.

(1) Dengarkan suara.

Saat alat mesin beroperasi, akan ada suara yang diharapkan, tetapi penting juga untuk mendengarkan suara yang tidak normal seperti pipa udara yang pecah, perubahan mendadak pada sistem pelumasan, atau alat pemotong suara.

Jika terdengar suara yang tidak biasa, Anda harus segera menghentikan mesin untuk mencegah kerusakan lebih lanjut.

(2) Periksa suhu peralatan mesin.

Adalah hal yang normal jika peralatan mesin mengalami kenaikan suhu selama pengoperasian akibat gesekan dan panas.

Biasanya, setelah periode operasi, alat mesin akan mencapai keseimbangan panas, dengan suhu sekitar 50-60 derajat.

Jika suhunya lebih tinggi dari ini, bisa mengindikasikan adanya masalah pada pelumasan dan harus diperiksa.

(3) Amati bagian-bagian dengan kondisi kerja yang keras pada peralatan mesin. Selama pemrosesan pada peralatan mesin NC, cairan pendingin sering kali diperlukan untuk mencuci dan mendinginkan benda kerja dan peralatan secara bersamaan.

Hal ini mengakibatkan kondisi kerja yang buruk untuk sebagian bagian karena adanya serutan logam dan cairan pemotongan.

Khususnya, sakelar perjalanan pemegang pahat pada alat mesin NC sangat rentan tersumbat oleh serutan logam, menyebabkan kontaknya menjadi kaku dan tidak responsif.

Dalam hal ini, yang penting adalah segera membersihkannya.

Selain itu, selama pemotongan parsial, serbuk besi dapat terakumulasi, yang dapat dengan mudah membungkus alat dan benda kerja, sehingga menghambat pendinginan dan menyebabkan ekstrusi yang dapat merusak alat. Hal ini juga harus segera dibersihkan.

3. Setelah digunakan:

(1) Untuk mematikan mesin dengan benar, ikuti urutan pematian yang benar: tombol berhenti darurat - catu daya sistem servo - catu daya sistem CNC - catu daya utama alat mesin.

(2) Bersihkan mesin dan segera lakukan perawatan harian.

Setelah menggunakan alat mesin, segera bersihkan, lalu oleskan oli mesin pada permukaan rel pemandu yang bergerak pada alat mesin dan beberapa bagian untuk mencegah karat.

Ini adalah beberapa hal penting yang perlu dipertimbangkan ketika menggunakan peralatan mesin CNC. Kita harus memperhatikan hal-hal tersebut selama proses berlangsung untuk memaksimalkan efisiensi peralatan mesin, meningkatkan kualitas pemrosesan, dan mencapai hasil yang diinginkan.

Lingkungan Pengoperasian untuk Alat Mesin CNC: Untuk performa optimal, peralatan mesin CNC harus ditempatkan di lingkungan bersuhu konstan dan jauh dari peralatan yang bergetar kuat (seperti pukulan) dan peralatan yang menghasilkan interferensi elektromagnetik.

Persyaratan Daya: Pastikan bahwa alat mesin CNC disuplai dengan daya yang sesuai untuk pengoperasian yang aman dan efisien.

Prosedur Pengoperasian Alat Mesin CNC: Perawatan rutin harus dilakukan dan catatan harus disimpan untuk mencegah kegagalan. Selain itu, alat mesin tidak boleh disimpan dalam keadaan tersegel dalam waktu yang lama, karena hal ini dapat menyebabkan kegagalan sistem dan hilangnya data.

Pelatihan dan Alokasi: Pelatihan yang tepat harus diberikan kepada operator, personel pemeliharaan, dan pemrogram untuk memastikan penggunaan alat mesin CNC yang aman dan efektif.

Pemeliharaan sistem CNC

Patuhi secara ketat prosedur pengoperasian dan sistem perawatan harian.

Mencegah debu masuk ke perangkat kontrol numerik: Debu dan serbuk logam dapat dengan mudah menyebabkan penurunan resistensi isolasi antar komponen, yang menyebabkan kegagalan atau kerusakan komponen.

Bersihkan pembuangan panas secara teratur dan sistem ventilasi dari kabinet kontrol.

Sering-seringlah memantau tegangan jaringan sistem CNC: Kisaran tegangan kisi-kisi harus berada di antara 85% hingga 110% dari nilai pengenal.

Ganti baterai cadangan secara teratur.

Perawatan sistem CNC saat tidak digunakan dalam jangka waktu yang lama: Hidupkan sistem CNC secara teratur atau jalankan program pemanasan.

Memelihara papan sirkuit cadangan dan komponen mekanis.

Pemeliharaan komponen mekanis

(1) Pemeliharaan majalah alat dan manipulator penggantian alat

Saat memuat alat secara manual ke dalam magazine alat, pastikan alat terpasang dengan aman, dan periksa kunci pada alas alat untuk memastikan alat dapat diandalkan.

Dilarang keras memuat alat yang terlalu berat atau terlalu panjang ke dalam magazine alat untuk mencegah manipulator menjatuhkan alat atau menyebabkan benturan dengan benda kerja, perlengkapan, dll.

Apabila menggunakan metode pemilihan alat secara berurutan, perhatikan urutan penempatan alat di dalam majalah alat. Untuk metode pemilihan alat lainnya, pastikan juga bahwa nomor alat yang diubah konsisten dengan alat yang diperlukan untuk mencegah kecelakaan yang disebabkan oleh penggantian alat yang salah.

Berhati-hatilah untuk menjaga kebersihan gagang dan selongsong alat.

Periksa secara teratur apakah posisi pengembalian nol dari magazine pahat sudah benar dan posisi titik penggantian pahat spindel alat mesin sudah tepat, sesuaikan segera jika perlu. Jika tidak, tindakan penggantian pahat tidak dapat diselesaikan.

Saat memulai, operasikan magazine alat dan manipulator dalam keadaan kosong terlebih dahulu untuk memeriksa apakah semua bagian berfungsi normal, terutama memperhatikan pengoperasian semua sakelar gerak dan katup solenoid.

(2) Pemeliharaan pasangan sekrup bola

Periksa dan sesuaikan jarak bebas aksial pasangan sekrup dan mur secara berkala untuk memastikan akurasi transmisi mundur dan kekakuan aksial.

Sering-seringlah memeriksa koneksi yang longgar antara penyangga sekrup utama dan alas dan periksa apakah ada kerusakan pada bantalan penyangga. Jika ditemukan masalah, segera kencangkan bagian yang longgar dan ganti bantalan penyangga seperlunya.

Untuk sekrup bola yang dilumasi dengan gemuk, bersihkan gemuk lama dari sekrup setiap enam bulan sekali dan gantilah dengan gemuk yang baru. Sekrup bola yang dilumasi dengan oli harus dilumasi setiap hari sebelum alat mesin digunakan.

Berhati-hatilah untuk mencegah serpihan atau serpihan keras masuk ke penutup pelindung sekrup utama selama pengoperasian dan segera ganti perangkat pelindung jika rusak.

(3) Pemeliharaan rantai penggerak utama

Sesuaikan ketegangan sabuk penggerak spindel secara teratur. Cegah semua jenis kotoran masuk ke dalam tangki oli dan ganti oli pelumas setiap tahun. Pastikan bagian penghubung antara spindel dan pegangan bersih. Sesuaikan perpindahan silinder hidraulik dan piston sesuai kebutuhan. Selain itu, sesuaikan penyeimbang pada waktu yang tepat.

(4) Pemeliharaan sistem hidraulik

Saring atau ganti oli dalam sistem hidraulik secara teratur. Kontrol suhu oli dan cegah kebocoran. Periksa dan bersihkan tangki oli dan pipa secara teratur. Menerapkan sistem inspeksi titik harian.

(5) Pemeliharaan sistem pneumatik

Bersihkan kotoran dan kelembapan dari udara bertekanan. Periksa jumlah pasokan oli dari alat penyemprot oli di dalam sistem. Pertahankan kekencangan sistem. Perhatikan penyesuaian tekanan kerja. Bersihkan atau ganti komponen pneumatik dan elemen filter.

Pada peralatan mesin CNC, sebagian besar kesalahan memiliki data yang dapat diperiksa, tetapi ada juga yang tidak. Informasi alarm yang diberikan mungkin tidak jelas atau tidak ada, dan kesalahan dapat terjadi dalam jangka waktu yang lama dan tidak teratur, sehingga sulit untuk mencari dan menganalisis penyebabnya.

Untuk kegagalan seperti itu, Anda perlu menganalisis situasi dengan cermat dan menemukan akar penyebabnya. Hal ini membutuhkan pengetahuan yang komprehensif tentang mesin dan kelistrikan, sistem hidrolikdan banyak lagi.

Kesalahan akurasi pemrosesan yang tidak normal adalah hal yang umum terjadi pada peralatan mesin CNC dalam produksi. Penyebabnya bisa berupa perubahan parameter sistem, kegagalan mekanis, parameter kelistrikan yang tidak dioptimalkan, operasi motor yang tidak normal, cincin posisi alat mesin yang tidak normal, atau logika kontrol yang tidak tepat. Untuk mengatasi kesalahan tersebut, penting untuk mengidentifikasi masalah yang relevan dan mengatasinya dengan segera.

Dalam produksi, kesalahan akurasi pemesinan yang tidak normal pada peralatan mesin CNC sering kali tersembunyi dan sulit didiagnosis.

Ada lima alasan utama kegagalan tersebut:

Selain hal-hal di atas, kompilasi program pemesinan, pemilihan alat potong, dan faktor manusia, juga dapat menyebabkan akurasi pemesinan yang tidak normal.

Untuk mengatasi akurasi pemesinan yang tidak normal akibat kegagalan mekanis, langkah-langkah berikut ini harus diambil:

Periksa segmen program yang sedang berjalan ketika akurasi alat mesin tidak normal, khususnya kompensasi panjang pahat dan kalibrasi serta perhitungan sistem koordinat pemrosesan (G54 hingga G59).

Dalam mode inci, gerakkan sumbu Z secara berulang-ulang dan amati status geraknya melalui penglihatan, sentuhan, dan pendengaran. Jika terdapat bunyi yang tidak normal selama gerakan arah-Z, khususnya selama gerakan inci yang cepat, hal ini mungkin mengindikasikan adanya masalah pada aspek mekanis.

Metode pengaturan ulang inisialisasi:

Umumnya, kesalahan transien dalam sistem dapat diselesaikan dengan reset perangkat keras atau dengan mengganti catu daya sistem. Jika area penyimpanan yang berfungsi pada sistem menjadi rusak karena kegagalan daya, mencabut papan sirkuit, atau tegangan baterai yang rendah, sistem harus diinisialisasi dan dibersihkan. Sebelum melakukan pembersihan, pastikan untuk mencadangkan data Anda dan mencatatnya. Jika kesalahan masih terjadi setelah inisialisasi, lakukan diagnosis perangkat keras.

Perubahan parameter, metode koreksi program:

Parameter sistem adalah dasar untuk menentukan fungsionalitas sistem. Pengaturan parameter yang salah dapat mengakibatkan kesalahan sistem atau fungsi yang tidak valid, dan dalam beberapa kasus, kesalahan program pengguna juga dapat menyebabkan waktu henti. Untuk menghindari hal ini, fungsi pencarian blok sistem dapat digunakan untuk mengidentifikasi dan mengoreksi semua kesalahan, memastikan pengoperasian normal.

Penyesuaian, metode penyesuaian pengoptimalan:

Mengatur sistem adalah solusi paling sederhana untuk mengoreksi kesalahan. Hal ini dapat dilakukan dengan menyesuaikan potensiometer. Misalnya, dalam skenario pemeliharaan pabrik, jika layar tampilan sistem menampilkan kekacauan, hal itu dapat diperbaiki dengan melakukan penyesuaian. Contoh lain adalah jika sabuk poros utama tergelincir selama penyalaan dan pengereman di pabrik, yang dapat disebabkan oleh torsi beban yang besar dan waktu penyalaan yang singkat dari perangkat penggerak. Masalah ini dapat diatasi dengan menyesuaikan parameter.

Mengoptimalkan penyesuaian adalah metode komprehensif untuk mencapai kecocokan terbaik antara sistem penggerak servo dan sistem mekanis yang digerakkan. Prosesnya sangat mudah. Dengan menggunakan perekam multi-jalur atau osiloskop jejak ganda dengan fungsi penyimpanan, hubungan respons antara perintah dan umpan balik kecepatan atau umpan balik saat ini dapat diamati. Dengan menyesuaikan koefisien proporsional dan waktu integral dari pengatur kecepatan, sistem servo dapat mencapai kinerja terbaik dengan respons dinamis yang tinggi dan tidak ada osilasi.

Jika osiloskop atau perekam tidak tersedia di tempat, menurut pengalaman, sesuaikan parameter sampai motor bergetar, kemudian secara perlahan-lahan sesuaikan pada arah yang berlawanan sampai getaran dihilangkan.

Metode penggantian suku cadang:

Metode pemecahan masalah yang paling umum adalah mengganti papan sirkuit yang didiagnosis rusak dengan cadangan yang berfungsi dan melakukan inisialisasi yang diperlukan serta prosedur penyalaan, yang memungkinkan alat mesin melanjutkan operasi normal dengan cepat. Kemudian, papan sirkuit yang rusak dapat diperbaiki atau diganti.

Metode untuk meningkatkan kualitas daya:

Biasanya, catu daya teregulasi digunakan untuk menstabilkan fluktuasi daya. Untuk mengurangi dampak gangguan frekuensi tinggi, metode penyaringan kapasitansi dapat digunakan sebagai tindakan pencegahan untuk mencegah kegagalan pada papan daya.

Metode pelacakan informasi pemeliharaan:

Perusahaan manufaktur besar sering kali melakukan modifikasi dan perbaikan pada perangkat lunak atau perangkat keras sistem berdasarkan kesalahan tak terduga yang disebabkan oleh cacat desain dalam operasi yang sebenarnya. Modifikasi ini dikomunikasikan kepada personel pemeliharaan dalam bentuk informasi pemeliharaan. Menggunakan informasi ini sebagai dasar untuk pemecahan masalah dapat membantu menghilangkan kesalahan dengan benar dan sepenuhnya.

Diagnosis gangguan kelistrikan pada peralatan mesin CNC melibatkan tiga tahap: deteksi gangguan, penilaian gangguan, serta isolasi dan lokasi gangguan.

Tahap pertama deteksi kesalahan melibatkan pengujian alat mesin CNC untuk menentukan apakah ada kesalahan.

Tahap kedua melibatkan identifikasi sifat kesalahan dan mengisolasi komponen atau modul yang rusak.

Tahap ketiga melibatkan penentuan lokasi kesalahan pada modul yang dapat diganti atau papan sirkuit cetak, sehingga mengurangi waktu perbaikan.

Untuk mengidentifikasi dan menyelesaikan kesalahan sistem dengan cepat, penting untuk menjaga proses diagnosis kesalahan sesederhana dan seefisien mungkin, sehingga meminimalkan waktu yang diperlukan untuk diagnosis. Untuk mencapai hal ini, metode diagnostik berikut ini dapat digunakan:

1. Metode intuitif

Dengan menggunakan indera, amati gejala apa pun yang mungkin terjadi selama kegagalan, seperti adanya percikan api atau cahaya, suara bising yang tidak normal, panas berlebih, atau bau terbakar.

Memeriksa kondisi permukaan setiap papan sirkuit cetak yang berpotensi rusak adalah metode dasar dan umum digunakan. Carilah tanda-tanda terbakar atau kerusakan untuk mempersempit cakupan pemeriksaan.

2. Diagnosis mandiri fungsi CNC sistem

Kemampuan sistem CNC untuk memproses data dengan cepat memungkinkan akuisisi dan pemrosesan sinyal multi-saluran dan cepat dari bagian yang rusak. Program diagnostik kemudian melakukan analisis logika dan penilaian untuk menentukan apakah ada kesalahan dalam sistem dan dengan cepat menemukannya.

Sistem CNC modern memiliki dua jenis fungsi diagnosis mandiri:

Lihat manual perawatan yang relevan berdasarkan petunjuk untuk mengidentifikasi penyebab kesalahan dan memecahkan masalah.

Secara umum, semakin detail informasi kesalahan yang diberikan oleh fungsi diagnostik alat mesin CNC, maka semakin mudah untuk mendiagnosis kesalahan tersebut.

Penting untuk dicatat bahwa beberapa kesalahan dapat langsung dikonfirmasi berdasarkan prompt kesalahan dan manual, tetapi untuk yang lain, penyebab sebenarnya dari kesalahan mungkin berbeda dari prompt atau beberapa kesalahan dapat menyebabkan gejala tunggal. Dalam kasus ini, personel pemeliharaan harus memahami hubungan internal antara kesalahan untuk menentukan penyebab utamanya.

3. Pemeriksaan data dan status

Diagnosis mandiri sistem CNC tidak hanya dapat menampilkan informasi alarm kesalahan pada layar CRT, tetapi juga memberikan parameter alat mesin dan informasi status dalam bentuk "alamat diagnostik" multi-halaman dan "data diagnostik".

Pemeriksaan data dan status yang umum meliputi pemeriksaan parameter dan pemeriksaan antarmuka.

Data ini termasuk penguatan, akselerasi, toleransi pemantauan kontur, nilai kompensasi jarak bebas mundur dan nilai kompensasi pitch sekrup utama.

Ketika mengalami gangguan eksternal, data akan hilang atau bingung, dan alat mesin tidak akan bekerja secara normal.

Diagnosis antarmuka input/output sistem CNC dapat menampilkan status semua sinyal pengalihan pada layar CRT, dan menggunakan "1" atau "0" untuk mengindikasikan apakah sinyal tersebut ada atau tidak.

Dengan menggunakan tampilan status, Anda dapat memeriksa apakah sistem CNC telah mengeluarkan sinyal ke sisi mesin, dan apakah nilai pengalihan dan sinyal lain di sisi mesin telah dimasukkan ke sistem CNC, sehingga kesalahan dapat ditemukan di sisi mesin atau di sistem CNC.

4. Kegagalan tampilan indikator alarm

Selain alarm "perangkat lunak", seperti fungsi diagnosis mandiri dan tampilan status, sistem CNC modern pada peralatan mesin CNC juga memiliki banyak indikator alarm "perangkat keras" yang didistribusikan ke seluruh catu daya, penggerak servo, input/output, dan perangkat lainnya.

Dengan mengamati indikator alarm ini, penyebab gangguan dapat ditentukan.

5. Metode penggantian papan sirkuit cadangan

Mengganti papan sirkuit yang diragukan rusak dengan yang cadangan adalah metode yang cepat dan mudah untuk menentukan penyebab kesalahan, biasanya digunakan untuk modul fungsional dalam sistem CNC, seperti modul CRT dan modul memori.

Sebelum mengganti papan cadangan, periksa sirkuit yang relevan untuk menghindari kerusakan pada papan yang baik akibat korsleting. Selain itu, pastikan juga bahwa sakelar pemilihan dan kabel jumper pada papan uji sesuai dengan yang ada pada templat aslinya. Untuk sebagian templat, perhatikan juga untuk menyesuaikan potensiometer.

Setelah mengganti papan memori, inisialisasi memori sesuai kebutuhan sistem, jika tidak, sistem tidak akan berfungsi secara normal.

6. Metode pertukaran

Pada peralatan mesin CNC, sering kali terdapat modul atau unit dengan fungsi yang sama.

Dengan menukar modul atau unit ini dan mengamati apakah gangguan berpindah, lokasi gangguan dapat dengan cepat ditentukan.

Metode ini sering digunakan untuk mendiagnosis kesalahan pada penggerak umpan servo dan juga dapat diterapkan untuk menukar modul serupa dalam sistem CNC.

7. Metode perkusi

Sistem CNC terdiri dari berbagai papan sirkuit, masing-masing dengan beberapa sambungan solder. Penyolderan yang salah atau kontak yang buruk dapat mengakibatkan kegagalan.

Dengan mengetuk papan sirkuit, konektor, atau komponen listrik yang dicurigai mengalami gangguan secara perlahan menggunakan insulasi, jika gangguan terjadi, kemungkinan besar gangguan tersebut terletak di bagian yang diketuk.

8. Metode perbandingan pengukuran

Untuk memudahkan pendeteksian, modul atau unit dilengkapi dengan terminal deteksi.

Dengan menggunakan instrumen seperti multimeter atau osiloskop, nilai normal dapat dibandingkan dengan nilai pada saat gangguan melalui level atau bentuk gelombang yang terdeteksi pada terminal ini. Hal ini memungkinkan analisis penyebab dan lokasi gangguan.

Peralatan mesin CNC memiliki fitur yang kompleks dan komprehensif, yang mengarah ke banyak faktor yang dapat menyebabkan kesalahan. Oleh karena itu, beberapa metode diagnosis kesalahan mungkin perlu digunakan secara bersamaan untuk menganalisis kesalahan secara komprehensif dan dengan cepat menentukan lokasinya, sehingga memudahkan penyelesaiannya.

Selain itu, beberapa gangguan mungkin memiliki gejala elektrik tetapi penyebabnya mekanis, atau sebaliknya, atau keduanya. Oleh karena itu, diagnosis gangguan tidak boleh dibatasi pada aspek kelistrikan atau mekanis saja, tetapi harus dipertimbangkan secara menyeluruh.

10 besar produsen peralatan mesin di dunia pada tahun 2019 (unit: juta dolar)

| Peringkat | Perusahaan | Negara | Pendapatan (juta $) |

| 1 | Yamazaki Mazaka | Jepang | 52.8 |

| 2 | Trumpf | Jerman | 42.4 |

| 3 | DMG MORI | Jerman & Jepang | 38.2 |

| 4 | MAG | AMERIKA SERIKAT | 32.6 |

| 5 | Amada | Jepang | 31.1 |

| 6 | Okuma | Jepang | 19.4 |

| 7 | Makino | Jepang | 18.8 |

| 8 | Kelompok GROB | Jerman | 16.8 |

| 9 | Haas | AMERIKA SERIKAT | 14.8 |

| 10 | Emag | Jerman | 8.7 |

Sumber: CCID Consulting

Lihat juga:

10 perusahaan peralatan mesin teratas di Tiongkok pada tahun 2019 (unit: juta yuan)

| Peringkat | Perusahaan | Pendapatan |

| 1 | Kejadian | 21.81 |

| 2 | Alat mesin Qinchuan | 14.3 |

| 3 | Yawei | 14.06 |

| 4 | HDHM | 12.98 |

| 5 | Seiko Haiti | 11.23 |

| 6 | Alat Mesin Shenyang | 10.02 |

| 7 | Zhejiang Rifa | 6.2 |

| 8 | Alat Mesin Kunming | 4.97 |

| 9 | Guosheng | 4.14 |

| 10 | Huazhong CNC | 4.08 |

Menurut Biro Statistik Nasional, pada Juli 2020, Tiongkok memiliki 817 perusahaan peralatan mesin pemotong logam dengan margin keuntungan penjualan industri hanya sebesar 3,95%. Selain itu, terdapat 526 perusahaan peralatan mesin pembentuk logam di Tiongkok dengan margin keuntungan sebesar 4,80%.

Dari November 2015 hingga Juli 2020, industri peralatan mesin pemotong logam dan industri peralatan mesin pembentuk mengalami margin keuntungan penjualan tertinggi masing-masing sebesar 5,49% dan 7,88%.

Saat ini, meskipun ada banyak perusahaan domestik, mereka cenderung berskala kecil, kurang memiliki daya saing di pasar, dan memiliki profitabilitas yang rendah.

Jika alat mesin CNC yang dipilih tidak dapat beroperasi dengan stabil dan andal, maka alat mesin tersebut menjadi tidak berguna.

Oleh karena itu, ketika melakukan pembelian, penting untuk memilih produk merek terkenal, termasuk host, sistem kontrol, dan aksesori. Produk-produk ini berteknologi canggih, memiliki riwayat produksi yang terbukti, dan telah digunakan dengan sukses oleh para pengguna.

Tujuannya adalah untuk menyelesaikan satu atau beberapa masalah produksi.

Kepraktisan mencakup memastikan bahwa peralatan mesin CNC yang dipilih dapat secara efektif memenuhi tujuan yang telah ditentukan.

Hindari membeli peralatan mesin CNC yang terlalu rumit dengan terlalu banyak fungsi yang tidak praktis, meskipun harganya lebih mahal.

Memiliki tujuan yang jelas dan membuat pilihan alat berat yang ditargetkan memungkinkan kami mencapai hasil terbaik dengan investasi yang masuk akal.

Ekonomi mengacu pada mendapatkan harga yang paling hemat biaya untuk alat mesin CNC yang dibeli yang memenuhi persyaratan pemrosesan.

Pilih alat mesin CNC yang berfungsi penuh dan canggih.

Namun, jika tidak ada operator atau pemrogram yang cakap, atau teknisi yang terampil untuk memelihara dan memperbaiki alat berat, alat berat tersebut tidak dapat digunakan secara efektif terlepas dari kualitasnya.

Saat memilih peralatan mesin CNC, penting untuk mempertimbangkan kemudahan pengoperasian, pemrograman, dan pemeliharaan. Jika tidak, hal ini dapat mengakibatkan kesulitan dalam penggunaan, perawatan, perbaikan, dan aspek lain dari peralatan mesin CNC, yang menyebabkan pemborosan peralatan.

Lakukan riset pasar secara menyeluruh dan mintalah saran teknis dari para ahli atau pengguna peralatan mesin CNC yang berpengalaman untuk mendapatkan pemahaman yang komprehensif tentang pasar domestik dan internasional untuk peralatan mesin CNC.

Manfaatkan berbagai pameran dagang untuk memilih peralatan yang berkualitas tinggi, berbiaya rendah, dan kinerja yang andal, serta bandingkan berbagai pilihan.

Penting untuk memilih produk yang matang dan stabil yang memenuhi kebutuhan aktual unit.

Ketika memilih fitur peralatan mesin CNC, penting untuk tidak memprioritaskan sejumlah besar fungsi atau spesifikasi yang berlebihan. Memiliki terlalu banyak sumbu koordinat, meja kerja dan motor bertenaga tinggi, dan tingkat akurasi yang tinggi dapat menyebabkan sistem yang kompleks dengan keandalan yang lebih rendah.

Hal ini, pada gilirannya, akan meningkatkan biaya pembelian dan pemeliharaan mesin, serta biaya pemrosesan, yang mengakibatkan pemborosan sumber daya.

Lebih disarankan untuk memilih peralatan mesin CNC berdasarkan spesifikasi produk, dimensi, dan akurasi yang diperlukan untuk pekerjaan tersebut.

Saat memilih peralatan mesin CNC, penting untuk mempertimbangkan bagian-bagian yang perlu diproses. Meskipun peralatan mesin CNC memiliki fleksibilitas tinggi dan kemampuan beradaptasi yang kuat, mereka hanya dapat mencapai hasil terbaik saat memproses bagian tertentu dalam kondisi tertentu. Jadi, sebelum menentukan pilihan, sangat penting untuk terlebih dahulu menentukan bagian yang akan diproses.

Sistem CNC yang memenuhi berbagai parameter kinerja dan indikator keandalan harus dievaluasi secara cermat, dan aspek-aspek seperti kemudahan pengoperasian, pemrograman, pemeliharaan, dan manajemen harus dipertimbangkan. Bilamana memungkinkan, disarankan untuk mengadopsi pendekatan terpusat dan terpadu. Kecuali dalam kasus khusus, unit harus bertujuan untuk menggunakan seri sistem CNC yang sama yang diproduksi oleh produsen yang sama untuk tujuan manajemen dan pemeliharaan di masa mendatang.

Untuk memaksimalkan kinerja peralatan mesin CNC dan meningkatkan kemampuan pemrosesannya, sangat penting untuk memiliki aksesori dan alat yang diperlukan. Jangan membeli peralatan mesin yang harganya ratusan ribu atau jutaan yuan, hanya untuk menemukan bahwa itu tidak dapat digunakan secara normal karena kurangnya aksesori atau alat pemotong seharga puluhan ribu yuan. Saat membeli unit utama, disarankan untuk juga membeli beberapa suku cadang yang rentan dan aksesori lainnya.

Pakar pemotongan logam asing percaya bahwa efisiensi alat mesin CNC $250.000 sangat bergantung pada kinerja end mill $30. Hal ini menyoroti pentingnya melengkapi peralatan mesin CNC dengan alat berkinerja tinggi dalam mengurangi biaya dan mencapai manfaat ekonomi komprehensif yang maksimal.

Secara umum, peralatan mesin CNC harus dilengkapi dengan alat yang memadai untuk memanfaatkan fungsinya secara maksimal, sehingga mesin dapat memproses berbagai macam produk dan menghindari waktu menganggur dan pemborosan.

Setelah pemasangan, peralatan mesin CNC harus diujicoba dan di-debug dengan hati-hati, yang sangat penting untuk pengoperasian, pemeliharaan, dan pengelolaannya di masa mendatang.

Selama pemasangan dan commissioning peralatan mesin CNC, teknisi harus berpartisipasi aktif dan belajar dengan penuh perhatian, menerima pelatihan teknis dan panduan di tempat dari pemasok.

Penerimaan yang komprehensif terhadap akurasi geometris, akurasi posisi, akurasi pemotongan, dan kinerja alat mesin harus dilakukan.

Penting untuk memeriksa secara menyeluruh materi teknis yang menyertai, buku petunjuk pengoperasian, buku petunjuk perawatan, petunjuk pemasangan, perangkat lunak dan petunjuk komputer, serta menyimpannya dengan baik, karena jika tidak, hal ini dapat mencegah alat berat mengakses fungsi tambahan dan menyulitkan perawatan.

Terakhir, layanan purna jual, dukungan teknis, pelatihan personel, dukungan data, dukungan perangkat lunak, pemasangan dan commissioning, pasokan suku cadang, sistem perkakas, dan aksesori perkakas mesin yang ditawarkan oleh produsen perkakas mesin CNC harus dipertimbangkan sepenuhnya.

Tren pengembangan peralatan mesin CNC di masa depan adalah manufaktur cerdas.

Manufaktur cerdas adalah mode produksi baru yang menggabungkan teknologi informasi dan komunikasi generasi baru dengan teknologi manufaktur canggih. Mode ini merembes ke semua aspek manufaktur, termasuk desain, produksi, manajemen, dan layanan, serta memiliki fitur persepsi mandiri, pembelajaran mandiri, pengambilan keputusan mandiri, eksekusi mandiri, dan adaptasi mandiri.

Pendirian pabrik kimia cerdas merupakan langkah penting dalam pengembangan manufaktur cerdas. Bengkel cerdas adalah komponen kunci dari pabrik cerdas, dan peralatan cerdas adalah dukungan penting untuk bengkel cerdas.

Manufaktur cerdas ditandai dengan penggunaan pabrik cerdas sebagai pembawa, kecerdasan proses manufaktur utama sebagai inti, aliran data ujung-ke-ujung sebagai fondasi, dan interkonektivitas jaringan sebagai pendukung. Pendirian pabrik kimia cerdas adalah persyaratan utama untuk kemajuan manufaktur cerdas.

Peralatan mesin cerdas adalah mesin yang dapat memonitor dirinya sendiri, menganalisis berbagai informasi yang terkait dengan mesin, status pemrosesan, lingkungan, dan faktor lainnya, dan kemudian mengambil tindakan yang diperlukan untuk memastikan pemrosesan yang optimal. Dengan kemajuan jaringan komputer, komunikasi, dan teknologi kecerdasan buatan, teori teknologi peralatan mesin cerdas, yang didasarkan pada delapan teknologi, secara bertahap telah membentuk sebuah sistem.

Dibandingkan dengan peralatan mesin CNC konvensional, modul pengumpulan data, kontrol, dan komunikasi memainkan peran penting dalam peralatan mesin cerdas. Pengumpulan data terutama dilakukan oleh sensor cerdas yang dipasang di tempat, dan jenis sensor cerdas tergantung pada tujuan utama alat mesin cerdas. Beberapa sensor cerdas yang umum termasuk sensor untuk daya, suhu, getaran, suara, energi, cairan, dan pengenalan identitas.

Modul kontrol terutama didasarkan pada algoritme penyesuaian online untuk program NC, pengambilan keputusan cerdas dan metode pengoptimalan untuk parameter proses, teknologi koordinasi untuk bagian eksekutif, dan teknologi kontrol bongkar muat otomatis. Modul komunikasi didasarkan pada teknologi jaringan komunikasi nirkabel.

Perbandingan antara bengkel tradisional dan bengkel cerdas.

| Bengkel tradisional | Lokakarya yang cerdas | |

| Peralatan | Mesin CNC | Alat mesin cerdas |

| Mode komunikasi | Salinan perangkat penyimpanan seluler (USB flash disk, dll.) | Teknologi komunikasi nirkabel (Wifi/Zigbee) |

| Proses produksi | Loop terbuka / loop setengah terbuka Pemrosesan suku cadang; Satu orang dengan satu perangkat. | Lingkaran tertutup Memantau mesin, satu orang dengan beberapa perangkat |