Bayangkan dengan mudah mengiris lembaran logam yang tebal dengan presisi dan kecepatan. Artikel ini membahas seluk-beluk operasional mesin pemotong plasma CNC, memandu Anda dalam segala hal, mulai dari penyetelan awal hingga pemeliharaan. Baik Anda seorang teknisi berpengalaman atau baru mengenal teknologi ini, Anda akan mendapatkan wawasan yang tak ternilai untuk memaksimalkan efisiensi dan memastikan keselamatan. Temukan cara menangani alat canggih ini, memecahkan masalah umum, dan mengoptimalkan kinerja untuk berbagai tugas pemotongan. Baca terus untuk mengubah pemahaman Anda tentang operasi pemotongan plasma CNC.

Tanda-tanda peringatan: selalu waspadai hal-hal yang terkait dengan tanda peringatan berikut ini:

| Bahaya yang disebabkan oleh listrik |  | Peringatan rutin Pengingat reguler |

Harap baca dokumen ini dengan seksama sebelum menginstal dan mengoperasikan desktop Mesin pemotong plasma CNC. Pengoperasian yang tidak benar dapat mengakibatkan kerusakan properti atau cedera diri.

Selalu pastikan untuk memeriksa spesifikasi sistem dan kondisi teknis, seperti yang ditunjukkan pada label perangkat dan dokumentasi terkait.

Panduan ini memberikan ikhtisar singkat mengenai prosedur pengoperasian. Untuk informasi lebih rinci, silakan lihat spesifikasi sistem kontrol numerik, panduan instruksi daya plasma, spesifikasi regulator tegangan busur, dan panduan instruksi penyesuaian kapasitor.

1. Pemeriksaan penerimaan

Berhati-hatilah

Berhati-hatilah

Mesin pemotong plasma yang rusak atau cacat tidak dapat digunakan.

2. Transportasi dan penyimpanan

Berhati-hatilah

Berhati-hatilah

Selama pengangkutan dan penyimpanan, penting untuk menjaga agar produk tetap kedap air. Jangan memanjat atau berdiri di atas produk, dan hindari meletakkan benda berat di atasnya. Berikan perhatian khusus pada panel depan dan layar untuk mencegah benturan dan goresan.

3. Instalasi

Berhati-hatilah

Berhati-hatilah

Kulit terluar dari Sistem CNC tidak tahan air. Selama pemasangan, penting untuk melindunginya dari sinar matahari langsung dan hujan.

Perhatian

Perhatian

Saat memasang sistem kontrol numerik, lakukan tindakan pencegahan untuk mencegah masuknya debu, gas korosif, benda konduktif, cairan, dan bahan yang mudah terbakar.

Sistem harus dipasang di lokasi yang jauh dari bahan yang mudah terbakar dan meledak, serta gangguan elektromagnetik yang kuat.

Untuk memastikan kinerja yang stabil, sistem CNC harus dipasang dengan aman dan terlindung dari getaran.

4. Pengkabelan

Peringatan

Peringatan

Personel yang bertanggung jawab untuk memasang kabel atau memeriksa sistem harus memiliki keahlian yang memadai untuk melakukan tugas tersebut.

Kabel sambungan tidak boleh rusak, tertekan, atau tertarik. Jangan sekali-kali membuka kabinet sistem CNC saat sedang diisi daya.

Berhati-hatilah

Berhati-hatilah

Pastikan voltase dan polaritas steker kabel sesuai dengan spesifikasinya.

Sebelum memasukkan atau membalik sakelar, pastikan tangan Anda dalam keadaan kering.

Berhati-hatilah

Berhati-hatilah

Semua kabel harus dipasang dengan benar dan diikat dengan aman.

Sistem kontrol numerik harus memiliki landasan yang andal.

5. Komisioning & operasi

Berhati-hatilah

Berhati-hatilah

Sebelum mengoperasikan mesin pemotong plasma, pastikan pengaturan parameter sudah benar.

Setiap perubahan yang dilakukan pada parameter harus berada dalam kisaran yang diizinkan oleh pengaturan parameter.

6. Menggunakan

Peringatan

Peringatan

Jangan membuka rumah perangkat atau penutup tetap selama pengoperasian, karena hal ini dapat menyebabkan cedera pribadi atau kerusakan properti.

Peringatan

Peringatan

Sebelum membuka perangkat, pastikan catu daya utama dimatikan. Jika tidak, hal ini dapat mengakibatkan cedera diri atau kerusakan properti.

Peringatan

Peringatan

Jangan pasang atau cabut konektor pada mesin pemotong plasma saat daya utama dihidupkan. Hal ini dapat menyebabkan kerusakan dan bahaya permanen pada pemotong plasma.

Peringatan

Peringatan

Setelah melepaskan catu daya utama, tunggu setidaknya 2 menit sebelum menyentuh atau melepas papan sirkuit dan konektor.

Sisa muatan kapasitor perangkat tetap berada pada tegangan berbahaya selama dua menit setelah daya utama dimatikan.

Peringatan

Peringatan

Jangan memutus daya plasma sebelum memegang obor pemotong, karena hal itu dapat mengakibatkan cedera diri atau kerusakan properti.

Apabila memegang obor pemotongan, berhati-hatilah terhadap luka bakar suhu tinggi yang disebabkan oleh obor.

Peringatan

Peringatan

Pengguna harus memiliki keterampilan yang diperlukan untuk mengoperasikan mesin secara efektif.

Operator harus mendapatkan pelatihan keselamatan yang berkaitan dengan pemotongan api dan pemotongan plasma.

Mereka juga harus memiliki pengetahuan dasar tentang pengoperasian komputer dan terbiasa dengan pemotongan api dan teknologi pemotongan plasma.

Perhatian

Perhatian

Sebelum mencolokkan daya, pastikan sakelar sudah dimatikan.

Operator tidak boleh meninggalkan peralatan tanpa pengawasan saat sedang berjalan.

Konfirmasikan semua kabel sistem sebelum menyalakan daya.

Perhatian

Perhatian

Saat menggunakan mesin pemotong plasma, mesin pelat baja harus rata dan tidak boleh memiliki fluktuasi yang besar. Jika tidak, ini akan memengaruhi akurasi ukuran pemotongan dan sangat mengurangi masa pakai nozzle dan elektroda.

7. Pemecahan masalah

Peringatan

Peringatan

Personel yang bertanggung jawab atas pemecahan masalah harus memiliki pengetahuan profesional dan kemampuan kerja yang diperlukan.

Perhatian

Perhatian

Setelah alarm terpicu, kesalahan harus diperbaiki sebelum memulai ulang.

8. Catu daya

Perhatian

Perhatian

Sistem kontrol numerik ini didesain untuk beroperasi pada catu daya 220V 50 Hz, dan mesin pemotong plasma memerlukan catu daya 380V 50 Hz.

Pastikan bahwa catu daya yang disesuaikan telah dikonfirmasi sebelum melakukan pemesanan.

Kondisi lingkungan untuk menggunakan peralatan harus sama dengan yang ditetapkan dalam panduan ini.

Setelah membongkar mesin pemotong plasma, letakkan daya plasma di posisi tengah kiri dengan papan alas di bawahnya. Pasang kabinet kontrol di sisi kiri posisi depan mesin pemotong plasma sehingga operator dapat memantau seluruh mesin pemotong plasma desktop dan proses pemotongan.

Lepaskan kabel di sisi kiri dan letakkan sejajar dengan mesin pemotong plasma.

Kencangkan pemotong plasma dengan 6 baut jangkar dan sesuaikan peralatan dengan menggunakan tingkat keseimbangan.

Sambungkan kabel daya daya plasma ke catu daya bengkel (tiga fase 380V, 50HZ) sesuai dengan spesifikasi daya.

Sambungkan kabel arde daya plasma ke rangka kisi-kisi atau pelat baja.

Sambungkan kabel daya kabinet kontrol ke catu daya bengkel (dua fase 220V, 50HZ) dengan daya 1,5kw.

Sambungkan steker pada sisi kabinet kontrol.

Sambungkan catu daya dan jalur sinyal, dan sambungkan jalur tegangan busur plasma dan jalur busur dengan mesin pemotong CNC (lihat spesifikasi plasma untuk mengonfirmasi jalur busur plasma dan busur). Lihat Gambar 1 di bawah ini untuk panduan:

Gbr.1

Jika catu daya plasma disediakan oleh pengguna, sambungkan garis busur plasma dan busur ke mesin pemotong CNC seperti yang ditunjukkan pada Gambar 2 (lihat spesifikasi plasma untuk mengonfirmasi garis busur plasma dan busur).

Gbr.2

Kabel berlabel V+ dan V- harus dihubungkan ke busur positif dan negatif, masing-masing, dari sumber daya plasma.

Yang penting adalah memastikan bahwa busur positif dan negatif terhubung dengan benar, karena kesalahan apa pun dalam hal ini bisa mengakibatkan masalah yang signifikan.

Pastikan pipa air masuk dan keluar terhubung dengan aman dan ketinggian air di wastafel berada pada 80mm.

Sambungkan suplai udara terkompresi ke saluran masuk sumber daya plasma dan sesuaikan tekanan udara ke 5,0.

Hidupkan catu daya utama, sakelar kabinet kontrol, dan daya plasma.

Ikuti petunjuk yang diberikan dalam manual catu daya plasma, manual pengoperasian pengontrol, dan panduan pengguna. Hindari membuat perubahan apa pun pada parameter sistem kecuali Anda sepenuhnya memiliki pengetahuan dan keyakinan untuk melakukannya.

Jika kualitas pemotongan tidak memuaskan dan tidak dapat diatasi, periksa elektroda dan nosel obor pemotongan plasma, lalu ganti bagian yang rusak.

Direkomendasikan untuk meletakkan kabel sambungan antara bodi utama dan kabinet kontrol listrik mesin pemotong di sepanjang geosinklin. Hal ini akan melindungi kabel dan mempermudah perawatan.

Tahap pemotongan ditandai dengan area kerja yang efektif, dan benda kerja hanya boleh dipotong di dalam batas-batas penandaan ini.

Peralatan ini memiliki dua kabel daya:

Kabel daya pertama adalah untuk catu daya total sistem kontrol dan memiliki peringkat daya 1,5 KW dan tegangan 2 fase 220V.

Kabel daya kedua adalah untuk catu daya plasma dan memiliki peringkat daya 8,4 KW dan tegangan tiga fase 380V (kabel ini opsional).

Panjang kabel dari sisi mesin pemotong plasma kira-kira 4,5 meter. Total kabel catu daya untuk sistem kontrol adalah kabel 2 fase dengan diameter kawat 1,5 mm2sedangkan kabel catu daya untuk daya plasma adalah kabel 4-inti dengan diameter garis 6mm2.

Baik kabel dan pipa udara berjalan melalui rangka penarik udara dan kemudian turun ke switchboard utama unit catu daya di sepanjang dinding pabrik, di mana mereka terhubung ke sakelar dan outlet yang sesuai.

Penting untuk memastikan bahwa sistem kontrol dan catu daya plasma diardekan secara andal.

Untuk mencegah fluktuasi daya yang besar (>±10%) dan potensi gangguan listrik, disarankan untuk menggunakan saluran catu daya khusus (seperti saluran khusus dari ruang trafo tegangan rendah) atau penstabil tegangan tambahan untuk pemotong plasma CNC. Hal ini akan membantu meminimalkan dampak kualitas daya dan gangguan listrik.

Di tempat kerja dengan beberapa mesin las listrik, pengelasan busur argon mesin, mesin pemotong plasma, atau sumber interferensi frekuensi tinggi seperti inverter berdaya tinggi, disarankan untuk memasang filter pada kabel catu daya untuk sistem kontrol numerik untuk mengurangi interferensi.

Pemadaman listrik secara tiba-tiba dapat mengakibatkan hilangnya file pemotongan dan produksi limbah. Pemadaman listrik mendadak yang sering terjadi juga dapat menyebabkan kerusakan pada perangkat lunak atau perangkat keras CNC.

Oleh karena itu, jika terjadi pemadaman listrik yang sering, disarankan untuk mempertimbangkan memasang catu daya UPS 500W untuk sistem NC untuk melindungi dari potensi konsekuensi gangguan listrik.

Gunakan udara bertekanan saat mengoperasikan mesin pemotong plasma.

Kompresor udara harus memiliki laju aliran 1m3/menit dan tekanan udara keluaran harus antara 6,1-8,2 bar ketika daya plasma digunakan untuk memotong.

Jika tekanan udara lebih rendah dari 5,5 bar, maka akan berdampak serius pada kualitas pemotongan. Jika tekanan udara turun di bawah 4 bar, daya plasma akan merusak elektroda dan membuat mesin pemotong plasma tidak dapat dioperasikan.

Pipa udara harus terbuat dari pipa karet bertekanan tinggi dengan diameter bagian dalam 10mm dan peringkat tekanan 2Mpa (20 bar).

Yang kuat sistem ventilasi harus dipasang di tempat kerja untuk membersihkan asap yang dihasilkan selama proses pemotongan.

Sebelum memberi energi pada peralatan pemotongan plasma, pastikan semua sakelar pada mesin dalam posisi tertutup.

Sakelar putar di bagian belakang daya plasma harus dalam posisi horizontal.

Nyalakan catu daya utama dengan menyalakan daya kabinet sakelar utama, yang akan menyediakan listrik ke dua kabel.

Tutup pemutus sirkuit di kabinet peralatan ke posisi "ON".

Hidupkan catu daya kontrol sistem dan antarmuka utama akan muncul pada layar.

Selanjutnya, putar sakelar putar di bagian belakang daya plasma 90 derajat ke posisi vertikal. Indikator daya harus terletak di bagian depan catu daya plasma.

Nyalakan kompresor udara (dengan laju aliran 1m3/menit) dan sesuaikan sakelar kontrol tekanan kompresor udara untuk mengatur tekanan output ke 6,1-8,2 bar.

Jika tekanan udara lebih rendah dari 6,1 bar, tekanan dapat turun selama pemotongan, menyebabkan ketidakstabilan dalam kualitas pemotongan.

Jika tekanan udara lebih tinggi dari 8,3 bar, hal ini dapat menyebabkan kerusakan pada filter udara pada catu daya plasma.

Sesuaikan kenop kontrol tekanan pada catu daya plasma untuk mempertahankan tekanan 5,5-6,0 bar.

Putar kenop penyetelan arus daya plasma/tes gas ke posisi tes gas untuk memastikan bahwa tekanan tidak akan turun di bawah 5 bar.

Jika tekanan turun di bawah 5 bar, kualitas pemotongan akan sangat terpengaruh dan daya plasma dapat berhenti berfungsi.

Jika lingkungan kerja tidak bersih, disarankan untuk memasang sistem penyaringan sambungan bertingkat di depan catu daya plasma. Kontaminan seperti minyak, kelembapan, dan debu di udara dapat menyebabkan masalah serius seperti kegagalan busur dan kerusakan pada obor pemotongan.

Setelah persiapan ini selesai, pemotongan plasma dapat dimulai.

Pengatur tekanan busur

Atur mode pemotongan sistem NC ke mode plasma dan nyalakan pengatur tegangan busur.

Parameter untuk penyesuaian tekanan busur sebaiknya hanya mencakup nilai tekanan busur, dengan waktu perforasi dan parameter waktu pemosisian lainnya ditetapkan oleh sistem CNC.

Untuk informasi lebih lanjut, bacalah buku panduan untuk penyesuaian tekanan busur.

Buat grafik pemotongan menggunakan perangkat lunak gambar profesional seperti AUTOCAD, lalu edit program menggunakan perangkat lunak pemrograman.

Gunakan perpustakaan yang disediakan oleh sistem untuk mengedit. Untuk informasi lebih lanjut, bacalah buku panduan untuk sistem NC.

Manfaatkan fungsi penumpukan pelat logam yang disediakan oleh sistem.

Setelah program pemotongan ditransfer ke dalam memori, kembalilah ke antarmuka utama untuk memastikan bahwa area tampilan grafis memenuhi persyaratan yang diperlukan.

Sesuaikan parameter pemotongan dan pengaturan sistem seperlunya.

Untuk informasi lebih lanjut, bacalah buku panduan untuk sistem kontrol numerik dan buku panduan untuk pengatur tekanan busur. Panduan untuk pengontrol tertentu di Cina mungkin tersedia untuk diunduh.

Panduan Pengoperasian dan Pemasangan Sistem Kontrol Pemotongan Bentuk FangLing (V2.1)

Catatan:

Jika ada perbedaan, bacalah manual terbaru untuk sistem kontrol numerik.

Selama proses pemotongan plasma, operator harus mengenakan alat pelindung seperti topi dan kacamata pengaman serta mengamankan diri mereka dengan benar.

Mesin pemotong plasma juga memiliki fitur penyelarasan otomatis untuk pelat baja, yang mengukur sudut rotasi.

Biasanya, mungkin sulit bagi operator untuk menyelaraskan pelat baja dengan sumbu Y pemotong plasma selama proses pengangkatan. Fitur ini mengukur sudut rotasi pelat baja dan secara otomatis memutar grafik pemotongan agar sesuai, sehingga mengurangi pemborosan dan meningkatkan efisiensi.

Untuk menggunakan fitur ini, pindahkan mesin pemotong plasma ke sudut kiri atas pelat baja setelah menyelesaikan pengeditan grafik pemotongan. Di bawah antarmuka utama, tekan tombol "F2" di bagian file, kemudian tekan tombol "F7" untuk mengukur sudut rotasi. Gunakan tombol arah untuk menggerakkan mesin pemotong plasma ke sudut kiri bawah pelat baja, lalu tekan "F1" untuk mengonfirmasi. Terakhir, kembali ke bagian opsi pada antarmuka.

Catatan:

Jika ada perbedaan, bacalah manual terbaru untuk sistem kontrol numerik.

Selama proses pemotongan plasma, operator harus mengenakan alat pelindung seperti topi dan kacamata pengaman serta mengamankan diri mereka dengan benar.

Mesin pemotong plasma juga memiliki fitur penyelarasan otomatis untuk pelat baja, yang mengukur sudut rotasi.

Biasanya, mungkin sulit bagi operator untuk menyelaraskan pelat baja dengan sumbu Y pemotong plasma selama proses pengangkatan. Fitur ini mengukur sudut rotasi pelat baja dan secara otomatis memutar grafik pemotongan agar sesuai, sehingga mengurangi pemborosan dan meningkatkan efisiensi.

Untuk menggunakan fitur ini, pindahkan mesin pemotong plasma ke sudut kiri atas pelat baja setelah menyelesaikan pengeditan grafik pemotongan. Di bawah antarmuka utama, tekan tombol "F2" di bagian file, kemudian tekan tombol "F7" untuk mengukur sudut rotasi. Gunakan tombol arah untuk menggerakkan mesin pemotong plasma ke sudut kiri bawah pelat baja, lalu tekan "F1" untuk mengonfirmasi. Terakhir, kembali ke bagian opsi pada antarmuka.

Catatan:

Fungsi "Kembali ke Titik Awal":

Sewaktu berada pada antarmuka jeda, tekan "Kembali ke Titik Awal" untuk memungkinkan Pemotongan plasma CNC mesin untuk menelusuri kembali langkahnya di sepanjang jalur pemotongan. Setelah mesin mencapai titik kegagalan, tekan tombol "Stop" untuk berhenti kembali.

Bersama dengan fungsi "Jog Pindah Maju" dan "Jog Pindah Mundur", Anda dapat secara tepat menemukan posisi yang sesuai, menyalakan kembali, memanaskan terlebih dulu, dan mulai memotong lagi.

Fungsi "Joging Maju" dan "Joging Mundur":

Tekan salah satu tombol untuk menggerakkan mesin pemotong plasma ke depan (atau ke belakang) di sepanjang jalur pemotongan. Jarak ditentukan oleh parameter "Jog Movement Distance" dalam antarmuka "Universal Parameter".

Fungsi "Tangani Pemotongan Obor":

Sewaktu berada pada antarmuka, tekan "Handle Cutting Torch" untuk memindahkan cutting torch dari pelat baja dan melakukan penggantian atau penyesuaian yang diperlukan.

Tekan tombol "Kembali" untuk memindahkan tombol mesin pemotong plasma kembali ke lokasi yang terputus dan lanjutkan pemotongan.

Catatan: Daya plasma harus dimatikan saat mengganti memotong nosel atau membuat penyesuaian apa pun. Daya plasma kemudian harus dihidupkan kembali setelah penanganan selesai untuk menghindari alarm kesalahan.

Berhati-hatilah saat menangani obor pemotongan karena sangat panas segera setelah pemotongan berhenti.

Fungsi "Memori Breakpoint":

Sewaktu berada pada antarmuka jeda, tekan tombol "F6" (Breakpoint Memory) dan sistem akan menyimpan bagian program yang tersisa.

Kembali ke antarmuka utama, lakukan tugas lain jika perlu, kemudian tekan tombol "F2" di antarmuka "File" untuk mengakses file memori yang disimpan.

Tekan "F2" untuk Memori Breakpoint untuk mentransfer grafik pemotongan yang tersisa ke dalam memori. Kembali ke antarmuka utama untuk melanjutkan pemotongan.

Mesin pemotong plasma tidak boleh dipindahkan selama proses ini.

Jika Anda ingin membatalkan pemotongan, tekan tombol STOP sekali lagi, tekan "F7" untuk mengonfirmasi, dan kembali ke antarmuka utama.

Setelah pemotongan selesai, kembalilah ke antarmuka utama dan lanjutkan pemotongan objek lainnya jika diperlukan.

Setelah menyelesaikan proses pemotongan, matikan kompresor udara.

Masuk ke kondisi jogging, pindahkan perangkat pemotongan ke kiri, dan bawa mesin ke posisi parkir. Kemudian, matikan daya pengontrol.

Setelah menunggu selama lima menit, matikan daya plasma, lalu matikan daya sistem kontrol.

Terakhir, bersihkan area kerja.

Sebelum mulai bekerja pada sistem sirkuit udara, catu daya plasma, dan obor pemotongan, sangat penting untuk memeriksa kebocoran apa pun dan memperbaikinya jika ditemukan. Sebelum melakukan pemotongan, pastikan bahwa nosel dan elektroda pemotongan sesuai dengan pengaturan arus daya plasma dan ketebalan pelat baja. Pengaturan arus harus diatur pada 95% dari arus kerja nosel; misalnya, jika nosel 100A, pengaturan arus harus 95A. Pastikan tekanan gas berada dalam kisaran yang dapat diterima, dan bersihkan kompresor udara secara teratur. Selain itu, periksa filter udara secara teratur dan ganti aksesori yang diperlukan.

Saat mengganti komponen pemotongan atau jika mesin pemotong plasma tidak digunakan dalam waktu yang lama, putar kenop penyetel arus ke posisi uji gas atau buka katup solenoid secara manual untuk menghilangkan uap air dan kotoran dari jalur gas dan obor. Setelah digunakan, bersihkan dan beri oli pada permukaan pemandu longitudinal dan pemandu horizontal. Operator harus mematikan daya dan sumber gas saat beristirahat atau meninggalkan mesin tidak digunakan untuk waktu yang lama.

Setelah menggunakan mesin pemotong CNC, tunggu hingga kabinet alat dan catu daya plasma mendingin sebelum mematikan catu daya. Periksa dan bersihkan rak secara teratur dan beri pelumas menggunakan sikat, dan lumasi mekanisme pengangkatan (seperti bantalan bola, sekrup, dan penggeser pemandu linier).

Tambahkan minyak pelumas ke slider pemandu linier sumbu X.

Bersihkan terak pemotongan dari bawah meja potong secara teratur dan seka debu dari permukaan peralatan pemotongan plasma.

Penting untuk memeriksa kondisi sakelar batas atas dan bawah secara teratur dan segera mengganti sakelar yang rusak.

Bersihkan lapisan abu-abu di sisi rak dengan sikat kering sebulan sekali.

Buka kabinet listrik dan bersihkan bagian dalamnya setiap tiga bulan untuk menghilangkan penumpukan lapisan abu-abu.

Setiap tiga bulan, periksa elastisitas motor servo menjepit untuk memastikannya dapat diandalkan dan menyesuaikan baut tekanan pegas sesuai kebutuhan untuk mempertahankan tekanan yang tepat.

Periksa tanda-tanda keausan pada kabel pemotong plasma setiap tiga bulan sekali.

Periksa kekencangan baut setiap tahun untuk memastikan bautnya aman.

Periksa sikat motor arus searah setiap tahun. Keausan yang berlebihan pada motor DC dapat berdampak negatif pada kinerjanya dan bahkan menyebabkan kerusakan pada motor.

Oleh karena itu, penting untuk memeriksa dan mengganti sikat motor secara teratur.

Saat tidak digunakan, disarankan untuk menyambungkan mesin pemotong plasma ke listrik secara teratur, idealnya 1-2 kali seminggu. Setiap kali, jalankan mesin selama sekitar 1 jam tanpa tugas pemrosesan untuk memanfaatkan panas yang dihasilkan oleh mesin guna mengurangi kelembapan di dalam dan mencegah kelembapan mempengaruhi komponen elektronik.

Untuk meminimalkan dampak fluktuasi daya (>±10%) dan potensi gangguan listrik, peralatan pemotongan plasma harus ditenagai oleh saluran khusus (seperti dari ruang transformator tegangan rendah yang khusus untuk peralatan kontrol numerik) atau dilengkapi dengan penstabil tegangan tambahan. Hal ini akan membantu memastikan catu daya yang stabil dan mengurangi gangguan listrik.

Periksa pengencangan terminal setiap tahun. Terminal dapat mengendur seiring waktu karena pengoperasian dan getaran dalam jangka waktu lama, yang dapat menyebabkan kerusakan akibat panas jika tidak dikencangkan dengan benar.

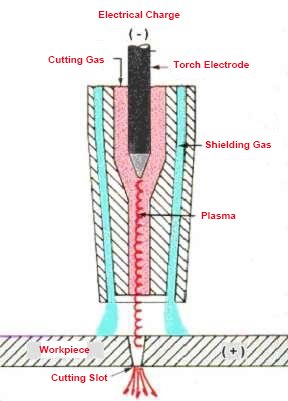

Mesin pemotong plasma adalah peralatan pemotongan panas mutakhir yang menggunakan udara terkompresi sebagai gas kerja dan suhu tinggi serta kecepatan busur plasma sebagai sumber panas. Busur plasma melelehkan sebagian logam, dan udara berkecepatan tinggi menghembuskan logam cair untuk membentuk lapisan potongan yang sempit.

Pemotongan plasma dapat digunakan untuk memotong berbagai bahan logam, termasuk baja tahan karat, aluminium, tembaga, besi tuang, dan baja karbon. Mesin ini menawarkan kecepatan potong yang cepat, lebar potong yang sempit, permukaan potong yang halus, zona yang terpengaruh panas yang minimal, deformasi benda kerja yang minimal, dan kemudahan pengoperasian. Selain itu, pemotongan plasma memiliki efek penghematan energi yang luar biasa.

Peralatan pemotongan plasma sangat ideal untuk digunakan dalam pembuatan, pemasangan, dan pemeliharaan berbagai mesin dan untuk melakukan tugas-tugas pemotongan dan fabrikasi seperti memotong pelat medium, trepanning, dan chamfering.

Parameter proses pemotongan plasma memainkan peran penting dalam menentukan stabilitas, kualitas pemotongan, dan efisiensi proses pemotongan.

Spesifikasi pemotongan utama meliputi:

Meningkatkan arus pemotongan dapat meningkatkan daya busur plasma, tetapi hal ini dibatasi oleh arus maksimum yang diijinkan. Jika dilampaui, kolom busur plasma akan menjadi lebih tebal, lebar pemotongan akan bertambah, dan masa pakai elektroda akan berkurang.

Komponen senter pemotongan harus sesuai dengan pengaturan arus daya plasma.

Kekuatan arus harus berada dalam 95% dari arus kerja nozzle. Sebagai contoh, kekuatan arus untuk nozzle 100A harus diatur ke dalam 95A.

Meningkatkan aliran gas dapat meningkatkan tegangan kolom busur, membuat energi busur plasma lebih terkonsentrasi dan gaya jet lebih kuat. Hal ini dapat meningkatkan kecepatan dan kualitas pemotongan.

Namun demikian, jika aliran gas terlalu tinggi, maka akan memperpendek kolom busur dan mengakibatkan kehilangan panas yang lebih besar, sehingga mengurangi kemampuan pemotongan. Dalam kasus yang ekstrem, hal ini dapat mencegah proses pemotongan dilakukan secara normal.

Ketinggian pemotongan adalah jarak dari ujung nosel pemotongan ke permukaan bahan yang sedang dipotong. Biasanya antara 2-5mm.

Mempertahankan ketinggian pemotongan yang tepat adalah penting untuk memastikan pemotongan busur plasma yang efisien. Jika ketinggian pemotongan tidak tepat, hal ini dapat mengakibatkan berkurangnya efisiensi dan kualitas pemotongan, dan bahkan menyebabkan nosel pemotongan terbakar.

Ketinggian nozzle pemotongan dapat ditemukan dalam spesifikasi catu daya plasma atau disesuaikan berdasarkan pengalaman pemotongan.

Untuk perforasi, ketinggian nozzle pemotongan harus disesuaikan hingga dua kali lipat dari ketinggian yang digunakan selama pemotongan normal.

Faktor-faktor yang disebutkan di atas secara langsung memengaruhi kompresi busur plasma dan juga memengaruhi suhu dan densitas energi busur plasma. Suhu dan densitas energi busur plasma menentukan kecepatan pemotongan. Dengan demikian, semua faktor ini terkait dengan kecepatan pemotongan.

Sewaktu memastikan kualitas pemotongan, penting untuk meningkatkan kecepatan pemotongan sebanyak mungkin. Hal ini tidak hanya meningkatkan produktivitas, tetapi juga mengurangi deformasi bagian yang dipotong dan zona pengaruh termal pemotongan.

Jika kecepatan potong tidak sesuai, efek sebaliknya akan terjadi, meningkatkan viskositas dan mengurangi kualitas pemotongan.

Ketebalan pelat baja berdampak besar pada pemilihan proses pemotongan. Bahkan dengan obor pemotongan yang sama, kapasitas perforasi (ketebalan) hanya setengah dari kemampuan pemotongannya (ketebalan).

Sebagai contoh, kapasitas pemotongan yang direkomendasikan untuk daya plasma Hypertherm 100A adalah 16mm, sedangkan kapasitas perforasinya adalah 12mm.

Oleh karena itu, apabila ketebalan pelat baja melebihi kapasitas perforasi, tidak disarankan untuk melubangi langsung di tengahnya. Sebaliknya, pemotongan harus dimulai dari tepi pelat dan bekerja ke dalam.

Selama perjalanan dari produksi baja ke bengkel pemotongan, permukaan pelat baja pasti membentuk lapisan oksida. Selain itu, pelat baja juga membentuk lapisan oksida pada permukaannya selama proses penggulungan.

Lapisan oksida ini memiliki titik leleh yang tinggi dan sulit meleleh, sehingga memperlambat kecepatan pemotongan. Apabila dipanaskan, lapisan yang teroksidasi juga akan memercik, menyebabkan penyumbatan pada nosel pemotongan dan mengurangi masa pakai nosel dan elektroda pemotongan.

Oleh karena itu, perlu dilakukan perlakuan awal penghilangan karat sebelum pemotongan. Hal ini biasanya dilakukan dengan menghilangkan karat dan kemudian mengaplikasikan cat konduktif untuk mencegah karat.

Salah satu metode yang umum dilakukan adalah menyemprotkan pasir besi kecil ke permukaan pelat baja dan menghilangkan lapisan yang teroksidasi dengan gaya tinju yang dihasilkan oleh pasir besi. Kemudian, cat anti karat dengan ketahanan api dan konduktivitas yang baik diaplikasikan.

Penghapusan karat dan perlakuan awal semprotan cat sebelum memotong baja pelat telah menjadi langkah penting dalam produksi struktur logam.