Bagaimana satu mesin merampingkan pelubangan dan pemotongan dalam fabrikasi logam? Unit kombinasi punch dan geser CNC merevolusi efisiensi dan presisi dalam bengkel lembaran logam. Artikel ini membahas fitur-fitur canggih dan manfaat operasional dari sistem otomatis ini, seperti mekanisme pemuatan, penyortiran, dan pemotongan yang terintegrasi. Pembaca akan memahami bagaimana mesin-mesin ini memaksimalkan efisiensi produksi dan pemanfaatan material, sehingga menghasilkan proses fabrikasi yang lebih efisien dan otomatis.

Seiring dengan kemajuan manufaktur, pelubangan menara CNC memainkan peran integral dalam pemrosesan lembaran logam yang fleksibel, terutama di bidang fabrikasi lembaran logam komersial yang dipesan lebih dahulu.

Untuk memaksimalkan potensi pemrosesan CNC lembaran logam dalam produksi, dan meningkatkan efisiensi mesin punch press, bengkel logam lembaran komersial telah mengintegrasikan penggunaan mesin kombinasi punch dan geser CNC.

Peralatan canggih ini menggabungkan teknologi kontrol komputer, mikroelektronika, pemantauan jarak jauh, dan manufaktur presisi.

Mesin kombo pelubang dan geser CNC dilengkapi sistem bongkar muat otomatis, mekanisme penyortiran dan penumpukan otomatis, sistem dok penyimpanan otomatis, dan mengintegrasikan metode manajemen modern untuk mewujudkan proses pelubangan dan pemotongan CNC yang sepenuhnya otomatis untuk lembaran logam.

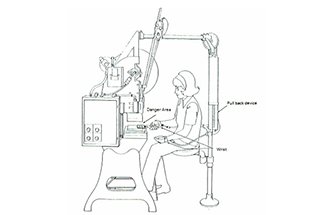

Mesin kombinasi pukulan dan geser CNC terutama terdiri dari pukulan menara CNC dan geser sudut kanan CNC, seperti yang diilustrasikan pada Gambar 1.

CNC pukulan turret dilengkapi dengan pustaka perkakas cakram yang dapat diputar, sehingga memungkinkan operasi pelubangan, pemangkasan tepi, dan pembengkokan pada bagian lembaran logam. Geser sudut kanan CNC dilengkapi dengan bilah sumbu X dan Y, yang dirancang untuk memisahkan lembaran logam setelah mengalami berbagai operasi.

Untuk pemrosesan yang sepenuhnya otomatis, suku cadang harus sesuai dengan parameter kerja peralatan. Oleh karena itu, menetapkan parameter ini sangat penting.

Mesin kombo punch dan shear ini memiliki kekuatan pukulan 30 ton dan kekuatan geser 20 ton. Turretnya memiliki 55 stasiun alat, termasuk 21 stasiun A (terutama untuk alat fitur generik kecil yang tidak memerlukan penggantian yang sering), 24 stasiun B, 2 stasiun berputar khusus (terutama untuk alat fitur generik sedang, dengan pukulan pukulan yang lebih besar untuk meningkatkan efisiensi dan rotasi untuk menyesuaikan sudut untuk persegi panjang, poligon, dll.), 4 stasiun C, 2 stasiun D, dan 2 stasiun E (biasanya untuk pemangkasan generik besar, kisi-kisi, lubang pembengkokan, emboss, dan operasi khusus lainnya). Setiap alat fitur memiliki kode unik, misalnya, RO untuk lubang bundar, RE untuk persegi panjang, DJ untuk poligon, dan SQ untuk bujur sangkar.

Kisaran pemrosesan maksimum mesin adalah: Sumbu X 3000mm, sumbu Y 1500mm, dengan ketebalan lembaran maksimum 6,35mm. Geser sudut kanan dapat memproses hingga setebal 4mm (untuk Q235 pelat baja), dengan akurasi pemrosesan pukulan ± 0,10mm.

Dua bilah geser sudut kanan CNC tegak lurus, dengan bilah sumbu X yang mampu memotong secara kontinu, sehingga tidak memerlukan pemotongan awal bahan baku secara manual. Hal ini meningkatkan efisiensi dalam tata letak material dan mengurangi pemborosan. Tata letak kedua mata pisau, seperti yang ditunjukkan pada Gambar 2, menunjukkan bahwa mata pisau sumbu X lebih panjang daripada mata pisau sumbu Y, yang disusun pada sudut 90°.

Mesin ini menawarkan dua mode pemotongan: pemotongan penuh dan pemotongan setengah. Dalam mode potong penuh, bilah sumbu X dan Y bergerak secara bersamaan, menghasilkan bagian sudut kanan yang terdefinisi dengan baik.

Dalam mode potong setengah, bilah sumbu Y tetap diam sementara bilah sumbu X beroperasi secara independen, terutama digunakan apabila komponen yang lebih besar memiliki fitur spesifik yang mungkin mengganggu sumbu Y.

Pilihan di antara mode-mode ini ditentukan secara terprogram berdasarkan situasi aktual.

Setelah pemotongan, limbah dan komponen jadi diangkut melalui konveyor bulu otomatis. Sisa-sisa dengan ukuran yang berbeda secara otomatis disortir ke dalam dua tempat sampah yang berbeda selama transmisi.

Pada saat yang sama, limbah kecil dari proses perkakas diangkut oleh sistem konveyor lain, memastikan operasi yang berkelanjutan dan stabil tekan tekanmenghilangkan waktu peralatan yang menganggur. Proses ini memaksimalkan transisi eksternal, sehingga sangat meningkatkan efisiensi pemrosesan komponen lembaran logam.

Ketika mesin kombo pukulan dan geser CNC memproses berbagai ketebalan lembaran logam, perpustakaan alat pukulan turret CNC bertukar alat pukulan atau membentuk alat berdasarkan standar teknis.

Geser sudut kanan CNC menyesuaikan celah bilah melalui kontrol elektronik, memastikan kualitas permukaan potongan lembaran logam.

Fungsi geser sudut kanan memberikan dukungan mendasar untuk proses penumpukan otomatis, memungkinkan komponen disortir dan ditumpuk secara otomatis. Fungsi ini sangat penting untuk mencapai otomatisasi penuh dalam unit pemrosesan.

Sebaliknya, pelubangan CNC tradisional membutuhkan intervensi manual. Operator harus memotong lembaran logam menggunakan mesin geser berdasarkan persyaratan bentuk dan ukuran komponen sebelum melanjutkan ke tahap pemrograman CNC.

Manfaat Utama Mesin Gabungan Punch-Shear CNC untuk Pemrosesan Sarang:

1) Tata letak sarang dikelola oleh perangkat lunak pemrograman sarang otomatis, yang juga menangani pemisahan suku cadang dari bahan limbah, sehingga memaksimalkan pemanfaatan bahan baku.

2) Sifat mesin yang terintegrasi menghilangkan kebutuhan transportasi material secara manual, meningkatkan presisi pengolahan lembaran logam. Hal ini tidak hanya mengurangi waktu penanganan dan waktu tunggu, tetapi juga meningkatkan efisiensi alat berat.

Unit punch and cut CNC yang sepenuhnya otomatis terdiri dari komponen perangkat keras otomatis dan sistem kontrol informasi, seperti yang digambarkan pada Gambar 3.

Komponen perangkat kerasnya meliputi: troli dok bahan baku otomatis, perangkat pemuatan bahan baku, mesin gabungan punch-shear CNC, perangkat pengeluaran bahan limbah otomatis, perangkat pengkodean semprotan otomatis, mekanisme penyortiran dan penumpukan suku cadang secara otomatis, troli dok otomatis suku cadang, dan delapan modul untuk perlindungan fotolistrik.

Sistem kontrol informasi mencakup sistem kontrol mesin punch (dengan sistem kontrol pemotongan punch CNC dan sistem kontrol geser sudut kanan), modul interaktif untuk sistem kontrol MES + WCS + punch, dan modul kontrol proteksi fotolistrik.

Delapan modul perangkat keras inti ini menopang seluruh perjalanan pemrosesan otomatis.

Sebaliknya, modul interaktif antara MES + WCS dan sistem kontrol punch sangat penting untuk manajemen informasi unit.

Unit pemrosesan menggunakan sistem MES untuk penjadwalan produksi otomatis. Perangkat lunak pemrograman secara otomatis mengekstrak detail pesanan dan sarang per spesifikasi pesanan.

Hal ini memastikan bahwa suku cadang, setelah tersusun dan diprogram secara otomatis, diproduksi dengan menggunakan bahan baku berukuran standar. Bahan baku standar ini merupakan dasar untuk pergudangan otomatis.

Setelah bersarang, bahan digunakan sepenuhnya, mencegah pemborosan. Fungsi geser sudut kanan kemudian memfasilitasi pemisahan bagian yang bersarang.

Fitur pemuatan material otomatis membentuk fondasi untuk integrasi yang mulus antara unit pemrosesan dan sistem penyimpanan otomatis.

Ketika sistem MES mengirimkan tugas pesanan ke unit pelubangan, sistem ini secara bersamaan menyinkronkan informasi bahan baku standar yang diperlukan dengan pusat pengiriman penyimpanan pintar.

Pusat pengiriman kemudian mencocokkan palet bahan baku yang tersedia dengan urutan tugas pengambilan dan secara otomatis mengeluarkan perintah pengambilan. Selama peralatan mesin dipastikan beroperasi, palet bahan baku yang sesuai diangkut ke saluran masuk bahan mesin.

Dari sini, troli pemuatan otomatis mengambil palet bahan baku dan memindahkannya ke posisi pemuatan otomatis. Untuk mengakomodasi kebutuhan pemuatan lembaran logam yang berbeda, sistem mangkuk pengisap pemuatan disegmentasi untuk mencegah pengisapan kosong, seperti yang diilustrasikan pada Gambar 4.

Perangkat pemisah lembaran, yang dipasang pada lengan robot pemuatan, pertama-tama mengangkat salah satu sudut lembaran. Mekanisme ini kemudian mengangkat dan menggetarkan lembaran untuk memisahkannya, mensimulasikan pemisahan secara manual.

Setelah bahan diamankan, ketebalannya diukur secara otomatis untuk memastikan konsistensi dengan persyaratan pesanan. Jika ketebalan material yang terdeteksi melebihi ketebalan standar lembaran, alarm akan berbunyi dan menghentikan mesin.

Jika ketebalannya berada dalam parameter yang ditentukan, mesin akan melanjutkan operasi. Terakhir, bahan baku ditransfer oleh cangkir hisap pemuatan ke penjepit pemosisian mesin untuk disejajarkan.

Pada tahap ini, unit pemrosesan menyelesaikan proses pemuatan material secara otomatis.

Pemisahan geser sudut kanan pada bagian yang mengatur tahap untuk penyortiran dan penumpukan otomatis.

Setelah dipisahkan, bagian-bagian ini adalah produk setengah jadi. Perangkat penumpukan kemudian mengkategorikan dan menumpuk barang setengah jadi ini. Mekanisme penumpukan otomatis membutuhkan ukuran lembaran berkisar antara minimum 400mm x 100mm dan maksimum 3000mm x 1500mm.

Ketebalan lembaran harus berada di antara minimum 0,5 mm dan maksimum 4 mm (untuk pelat baja karbon), dengan berat susun maksimum 3.000 kg.

Pemrograman CNC unit pemrosesan menggunakan perangkat lunak pemrograman bersarang otomatis. Setelah menghasilkan program pemrosesan, modul program penyortiran mengidentifikasi bagian-bagian dalam program.

Komponen dengan kode yang sama dialokasikan ke area yang sama pada baki produk setengah jadi, seperti yang ditunjukkan pada Gambar 5.

Setiap area memiliki ketinggian penumpukan maksimum 500mm. Jika ketinggian ini terlampaui, komponen akan dipindahkan ke area penumpukan yang berbeda untuk menghindari masalah penumpukan yang berlebihan karena jumlah komponen yang berkode sama secara berlebihan.

Setelah program pemrosesan dikirim, sistem mengonfirmasi ulang penempatan komponen yang sesungguhnya di area penumpukan. Sistem penginderaan fotolistrik juga memeriksa ketinggian penumpukan komponen.

Jika suku cadang di area penumpukan produk setengah jadi harus segera diambil untuk operasi berikutnya, operator perlu mengatur ulang kode yang sesuai di area penumpukan.

Hal ini memungkinkan sistem untuk mengintegrasikannya kembali sebagai ruang yang tersedia, mencegah pemborosan ruang penumpukan.

Setelah area penumpukan diverifikasi untuk memenuhi persyaratan penumpukan suku cadang, perangkat penyortiran memisahkan suku cadang dengan kode yang sama untuk penumpukan berurutan. Penyortiran menggunakan mekanisme penyortiran dan penumpukan otomatis gaya rol terpisah, yang secara otomatis memindahkan bagian yang dipotong ke palet produk setengah jadi. Palet ditempatkan di atas troli pemindahan khusus.

Setelah menyelesaikan pemrosesan pesanan, troli menerima instruksi pengembalian ke penyimpanan untuk produk setengah jadi. Troli kemudian mengangkut palet ke titik masuk yang sesuai dari sistem penyimpanan otomatis.

Antar-jemput sistem penyimpanan kemudian secara otomatis menyimpan palet produk setengah jadi, dengan sistem MES secara bersamaan membuat informasi pengembalian ke penyimpanan untuk palet.

Untuk pengambilan, seseorang hanya perlu mencari nomor pesanan yang sesuai untuk menemukan posisi pesanan dalam sistem penyimpanan dan kode palet, sehingga menciptakan tugas pengambilan otomatis dan memfasilitasi pengambilan suku cadang setengah jadi.

Pesanan produksi untuk unit pemrosesan secara otomatis dikirim oleh sistem MES berdasarkan logika penjadwalan. Informasi pesanan mencakup data produksi yang penting seperti jenis bahan, jumlah, spesifikasi ukuran, pengkodean, detail grafis, data program, informasi aliran proses, dan waktu pemrosesan.

Para akademisi membahas sistem penjadwalan produksi yang menyelaraskan SOA dengan teknik manufaktur yang fleksibel. Mereka secara khusus menganalisis tantangan perencanaan dan penjadwalan dalam proses produksi serta menjelaskan metode dan implementasi penugasan tugas ke stasiun mesin, menawarkan solusi untuk masalah pengiriman di unit pemrosesan.

Tugas produksi untuk unit pelubangan CNC sepenuhnya otomatis mengadopsi sistem utama dan cadangan. Sistem MES menetapkan dua pesanan ke mesin yang sama: pesanan utama adalah pesanan yang sedang diproduksi dan pesanan berikutnya sebagai cadangan. Setelah pesanan utama selesai, cadangan secara otomatis menjadi yang utama.

Seperti yang diilustrasikan pada Gambar 6, modul interaksi MES dan WCS secara bersamaan menjadwalkan sistem penyimpanan untuk mengeluarkan tugas pengambilan bahan baku dan tugas pengembalian bahan pesanan sebelumnya.

Sebelum memulai pemrosesan, persiapan dilakukan dengan melakukan tumpang tindih operasi pesanan, mengurangi waktu peralihan internal, meminimalkan waktu henti alat berat, meningkatkan tingkat operasi peralatan, dan mencapai produksi yang efisien.

Setelah menerima tugas produksi yang dikirim oleh sistem MES, operator hanya perlu memverifikasi persyaratan perkakas dari program pemrosesan, memastikan lingkungan produksi yang aman, dan kemudian memulai produksi pesanan.

Pada titik ini, peralatan memproses menurut kode NC. Jika pesanan melibatkan suku cadang dengan proses khusus, sistem akan meminta penggantian alat saat memulai produksi pesanan, dan operator secara manual mengganti atau menambah alat yang sesuai.

Ketika sistem MES menerima umpan balik tentang inisiasi pemrosesan pesanan, sistem ini secara bersamaan mengirimkan tugas pengambilan bahan baku untuk pesanan tersebut ke sistem penjadwalan WCS sistem penyimpanan.

Pesawat ulang-alik sistem penyimpanan kemudian mengangkut palet bahan baku yang sesuai ke posisi docking troli penerima bahan di unit pemrosesan.

Ketika unit pemrosesan menerima informasi kedatangan bahan baku, sistem menjadwalkan troli penerima untuk mengambil bahan. Operasi pemrosesan selanjutnya tidak memerlukan intervensi manual.

Setelah diproses, pemilahan, penumpukan, dan pengangkutan limbah suku cadang secara otomatis dilakukan. Sistem pemilahan dan penumpukan mengelompokkan suku cadang berdasarkan jenisnya dan secara berurutan menyelesaikan tugas pemilahan dan penumpukan.

Sistem ini mencatat seluruh informasi status unit pemrosesan berdasarkan siklus pesanan hingga pesanan selesai, dan pelaporan otomatis dilakukan selama proses berlangsung. Dasbor manajemen informasi diilustrasikan pada Gambar 7.

Setelah pesanan selesai, suku cadang setengah jadi secara otomatis terhubung dengan antar-jemput sistem penyimpanan untuk penyimpanan, dan informasi penyimpanan disinkronkan dengan sistem MES.

Selain itu, unit pemrosesan dilengkapi dengan PC all-in-one berjaringan. Operator dapat masuk ke antarmuka sistem MES melalui PC ini.

Di halaman pelaporan pesanan, dengan mengklik nomor grafis, mereka dapat langsung mengakses sistem dokumen dasar internal perusahaan, yang menghubungkan ke persyaratan pemrosesan dan gambar desain dari suku cadang yang sesuai, sehingga sangat memudahkan operasi di lokasi.

Dengan terus berkembangnya industri manufaktur, penerapan unit pemrosesan yang sepenuhnya otomatis yang mengintegrasikan otomatisasi dan teknologi informasi akan menjadi semakin umum.

Artikel ini menjelaskan unit pelubangan CNC sepenuhnya otomatis, terutama berpusat pada mesin pelubangan dan pemotongan CNC, yang memanfaatkan manajemen proses informasi.

Ini memaksimalkan keuntungan dari peralatan otomatis dan, sampai batas tertentu, mewujudkan model produksi lembaran logam yang hemat tenaga kerja, menawarkan wawasan yang signifikan bagi industri seperti pemrosesan lembaran logam untuk mencapai otomatisasi penuh.