Apa yang membuat pengelasan busbar tembaga begitu penting namun menantang? Artikel ini membahas konduktivitas tinggi, sifat termal, dan teknik pengelasan khusus yang diperlukan untuk busbar tembaga dalam konstruksi daya. Mulai dari memahami retak termal hingga menguasai metode pengelasan TIG, artikel ini menawarkan panduan komprehensif untuk mencapai hasil pengelasan yang optimal. Pelajari tentang seluk-beluk material pengelasan, persiapan pra-pengelasan, dan parameter proses utama yang memastikan pengelasan berkualitas tinggi, yang menetapkan standar baru dalam teknologi pengelasan.

Pengelasan busbar tembaga tidak umum dilakukan dalam konstruksi listrik perusahaan kami karena persyaratan dan kesulitannya yang tinggi. Namun, busbar tembaga, dengan konduktivitasnya yang unggul, dipilih untuk busbar listrik di pembangkit listrik tenaga batu bara.

Setelah melakukan eksperimen pengelasan dan aplikasi pengelasan produk, anak perusahaan pengelasan pada dasarnya telah menguasai teknologi pengelasan busbar tembaga, meletakkan fondasi untuk pengelasan busbar tembaga di masa depan di perusahaan kami dan memajukan teknologi pengelasan kami ke tingkat yang baru.

Sambungan busbar tembaga di pembangkit listrik terutama melibatkan dua metode: pengencangan baut dan pengelasan. Tembaga memiliki konduktivitas listrik yang sangat baik, konduktivitas termal, ketahanan panas, dan sifat mampu bentuk. Tembaga murni industri tidak kurang dari 99,5% ωcu.

Konduktivitas termal tembaga murni pada suhu kamar adalah 8 kali lebih besar daripada baja karbon. Untuk memanaskan benda kerja tembaga murni hingga mencapai suhu lelehnya, diperlukan panas dalam jumlah besar.

Oleh karena itu, diperlukan sumber panas yang terkonsentrasi selama pengelasan; jika tidak, panas akan menghilang dengan cepat. Pemanasan awal harus dilakukan pada benda kerja saat mengelas tembaga murni.

Berbagai bahan dasar tembaga selalu mengandung sejumlah pengotor yang membentuk eutektik dengan titik leleh rendah. Adanya lapisan eutektik dengan titik leleh rendah pada benda kerja yang dipadatkan atau zona yang terpengaruh panas dapat menyebabkan retakan akibat tekanan pengelasan.

Pori-pori pada logam las tembaga terutama disebabkan oleh hidrogen. Ketika tembaga murni mengandung sejumlah oksigen atau ketika gas CO dilarutkan dalam tembaga murni, pori-pori juga dapat disebabkan oleh uap air dan oleh reaksi CO dengan O untuk menghasilkan gas CO2.

Umumnya, pori-pori terdistribusi di bagian tengah lasan dan di dekat garis fusi.

Selama pengelasan, tembaga pasti mengalami oksidasi dan kelelahan sampai batas tertentu, menghasilkan berbagai cacat pengelasan. Hal ini berpotensi menyebabkan penurunan kekuatan, plastisitas, ketahanan terhadap korosi, dan konduktivitas listrik sambungan las.

Dalam fusi tembaga proses pengelasanukuran butir pada lasan dan zona yang terpengaruh panas meningkat secara signifikan, sehingga mempengaruhi sifat mekanik sambungan sampai tingkat tertentu.

Untuk meningkatkan kinerja sambungan, tidak hanya penting untuk meminimalkan efek termal, tetapi juga untuk mengontrol kandungan pengotor pada lasan, dan untuk memodifikasi logam las melalui paduan.

Meskipun pengelasan gas dan pengelasan tungsten inert gas (TIG) manual biasanya digunakan untuk tembaga, praktik manufaktur tingkat lanjut memprioritaskan pengelasan TIG untuk kualitas dan presisi yang unggul dalam fabrikasi tembaga.

Pengelasan TIG manual, juga dikenal sebagai Gas Tungsten Arc Welding (GTAW), menawarkan keuntungan yang berbeda untuk penyambungan tembaga:

Untuk tembaga dengan ketebalan sedang (biasanya 3-12mm), pengelasan TIG sangat menguntungkan karena keseimbangan antara kontrol input panas dan kemampuan penetrasi. Dalam aplikasi khusus atau untuk bagian yang lebih tebal, TIG berdenyut atau proses otomatis dapat dipertimbangkan untuk lebih mengoptimalkan kualitas dan produktivitas pengelasan.

Bahan las untuk tembaga mengacu pada kabel las dan fluks. Mengisi kawat las: Saat melakukan pengelasan TIG manual, perlu menambahkan kawat las pengisi secara manual. Merek, komposisi kawat las, dan kemampuan proses pengelasan, sifat mekanik sambungan, dan ketahanan korosi semuanya terkait erat.

Saat memilih kawat las pengisi, pertimbangan pertama haruslah merek logam dasar, ketebalan pelat, struktur produkdan kondisi konstruksi.

Oleh karena itu, ketika pengelasan tembaga busbar, kawat las pengisi dengan komposisi yang mirip dengan logam dasar dipilih. Parameter teknis dari pengelasan tembaga kawat ditunjukkan pada Tabel 1.

Tabel 1: Parameter Teknis Kawat Las Tembaga

| Kelas | Model Standar GB | Komposisi kimia utama | Fraksi Massa (%) | Titik Leleh | Penggunaan Utama |

| HS201 (Scu-2) | HSCu | Sn-1.1 | Si-0.4 | 1050 | Tungsten Tembaga Murni Pengelasan Busur (Penggunaan Fluks 301) |

| HS201 (Scu-2) | Mn-0.4 | Tembaga (tetap) |

Parameter Teknis Kawat Las Tembaga

Solder: Selama pengelasan busur argonpermukaan logam kolam cair cenderung teroksidasi untuk membentuk oksida tembaga (Cu2O). Keberadaannya sering menyebabkan cacat seperti porositas lasretak, dan inklusi terak. Parameter teknis solder ditunjukkan pada Tabel 2.

Persiapan pra-pengelasan terutama mengacu pada pembersihan benda kerja dan bahan pengelasan, serta desain dan pemrosesan alur sebelum pengelasan.

Sangat penting untuk membersihkan permukaan kawat las dan kedua sisi alur pelat tembaga dalam jarak 30mm untuk menghilangkan minyak, kelembapan, oksida, dan kotoran lainnya. Pemrosesan alur dilakukan dengan pahat udara atau mesin beveling.

Tembaga alur pengelasan Jenis pemrosesan disajikan pada Tabel 3.

Tabel 2: Parameter Teknis untuk Fluks Pengelasan

| Kelas | Komponen Utama (berdasarkan Fraksi Massa) % | Titik Leleh (℃) | Lingkup Aplikasi | |||||

| Na2B407 | H3B03 | NaF | NaCl | KCI | Lainnya | |||

| CJ301 | 16.5-18.5 | 76-79 | – | – | – | AIP04 4-5.5 | 650 | Tembaga Pengelasan Gas |

Tabel 3: Jenis Pengelasan Pengolahan Alur untuk Tembaga

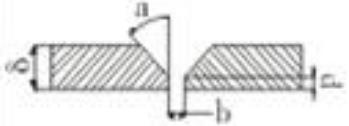

| Nama Bahan | Ketebalan Pelat (mm) | Diagram | Jenis Kemiringan | Jenis Sendi | Dimensi Struktur Sambungan | ||

| a | b (mm) | P (mm) | |||||

| Tembaga Murni | ≤3 | I-Shape | Sendi Pantat | – | 1-2 | ||

| ≥4 |  | Bentuk-V | Sendi Pantat | 30°-35° | b | 1-2 | |

| ≤12 |  | Bentuk V Tunggal | T-Joint | 50°~60° | 2-3 | 1-2 | |

Catatan: 'b' dapat diatur sesuai dengan celah sambungan di tempat dan persyaratan proses.

Tabel 4: Parameter proses pengelasan untuk tembaga

| Ketebalan Pelat (mm) | Diameter Elektroda Tungsten (mm) | Diameter Kawat Las (mm) | Arus Pengelasan (A) | Aliran Gas Klorin (L/menit) | Panaskan Suhu (°C) |

| 1-4 | 2.0 | 2.0 | 140-220 | 15-16 | 200-300 |

| 5-12 | 2.5 | 2.0 | 240-260 | 16-18 | 600-650 |

5.1 Lingkungan pengelasan busbar tembaga harus mempertahankan suhu sekitar di atas 5°C untuk memastikan kualitas pengelasan yang optimal dan mencegah masalah yang berhubungan dengan kelembapan;

5.2 Argon dengan kemurnian tinggi (99,99% atau lebih tinggi) digunakan sebagai gas pelindung untuk melindungi kolam las dari kontaminasi atmosfer;

5.3 Kawat tembaga murni HS201 adalah bahan pengisi pengelasan yang direkomendasikan untuk busbar tembaga. Fluks CJ301 harus dicampur secara menyeluruh dengan etanol anhidrat untuk mencapai konsistensi seperti pasta. Campuran fluks ini kemudian diaplikasikan pada permukaan miring lasan sebelum pengelasan untuk meningkatkan pembasahan dan mengurangi oksidasi;

5.4 Pemanasan awal kawat las dan melapisinya dengan fluks CJ301 akan meningkatkan deoksidasi dan meningkatkan kualitas las;

5.5 Pengelasan busur tungsten manual (GTAW) yang menggunakan elektroda arus searah positif (DCEP) adalah proses pengelasan yang lebih disukai. Lihat Tabel 4 untuk parameter pengelasan spesifik yang dioptimalkan untuk tembaga murni;

5.6 Mesin las harus dipelihara dengan baik, dengan kontrol arus yang tepat dan pengoperasian yang mudah digunakan untuk memastikan kualitas las yang konsisten;

5.7 Pemanasan awal busbar tembaga dapat dicapai melalui pemanasan resistansi listrik atau pemanasan nyala terkontrol, dengan pilihan tergantung pada ketersediaan peralatan dan geometri benda kerja;

5.8 Untuk pemanasan awal yang optimal:

- Ketebalan δ < 4mm: Pemanasan awal sedang sudah cukup

- Ketebalan δ ≥ 4mm: Panaskan terlebih dahulu hingga 600-650 ° C untuk meningkatkan kemampuan las dan mengurangi gradien termal

5.9 Meminimalkan pengelasan dalam kondisi tertahan untuk mencegah distorsi dan keretakan. Mengontrol suhu interpass dengan ketat, menggunakan teknik osilasi kecil dan masukan panas yang rendah untuk mengelola tekanan termal;

5.10 Menerapkan las paku payung dengan panjang minimum 10mm. Distribusikan setidaknya tiga las paku payung secara merata di sepanjang sambungan untuk menjaga keselarasan yang tepat;

5.11 Untuk benda kerja dengan ketebalan δ > 4mm, gunakan teknik pengelasan multi-lapisan, multi-pass untuk memastikan fusi yang tepat dan meminimalkan distorsi;

5.12 Segera bersihkan oksidasi suhu tinggi (bintik hitam) dari area pengelasan. Lakukan pembersihan interpass secara menyeluruh dengan menggunakan sikat kawat baja tahan karat khusus untuk menjaga kemurnian las;

5.13 Lakukan pemeriksaan kualitas menyeluruh pada las taktik sebelum melanjutkan dengan pengelasan penuh. Pastikan tidak ada cacat seperti retakan, kurangnya fusi, atau porositas;

5.14 Menerapkan kontrol kualitas dalam proses yang ketat:

- Setelah pengelasan paku

- Di antara lapisan las

- Setelah menyelesaikan pengelasan

Patuhi secara ketat persyaratan spesifikasi prosedur pengelasan (WPS) untuk menjamin kualitas pengelasan dan integritas struktural yang konsisten.