Pernahkah Anda bertanya-tanya, mengapa komponen logam Anda tidak sehalus yang Anda inginkan? Gerinda, pecahan logam yang sangat kecil, mungkin penyebabnya. Dalam artikel ini, kita akan menjelajahi apa itu gerinda, jenisnya, dan berbagai metode penghilangan gerinda. Sebagai insinyur mesin yang berpengalaman, saya akan berbagi wawasan tentang cara mencapai presisi dalam pengerjaan logam. Bersiaplah untuk mempelajari berbagai teknik yang efektif untuk meningkatkan kualitas dan performa produk Anda!

Mengenai duri, mari kita mulai dengan mendefinisikan apa itu duri.

Gerinda adalah partikel logam kecil yang terbentuk pada permukaan mesin benda kerja. Partikel-partikel halus ini tercipta sebagai hasil dari pengecoran logam, penggerindaan, pemotongan, penggilingan, dan proses serupa lainnya.

Pembentukan gerinda bervariasi, tergantung pada proses manufaktur yang digunakan. Berdasarkan proses ini, gerinda secara umum dapat diklasifikasikan ke dalam:

Biasanya, ukuran duri, yang merupakan material berlebih yang dihasilkan pada sambungan cetakan atau akar gerbang, diukur dalam milimeter.

Pada sambungan cetakan logam, gerinda disebabkan oleh deformasi plastis bahan tempa.

Pengelasan listrik dan gerinda las gas:

The pengelasan listrik duri mengacu pada bahan pengisi berlebih yang menonjol dari permukaan komponen.

Gerinda las gas adalah terak yang meluap dari potongan selama proses pemotongan gas.

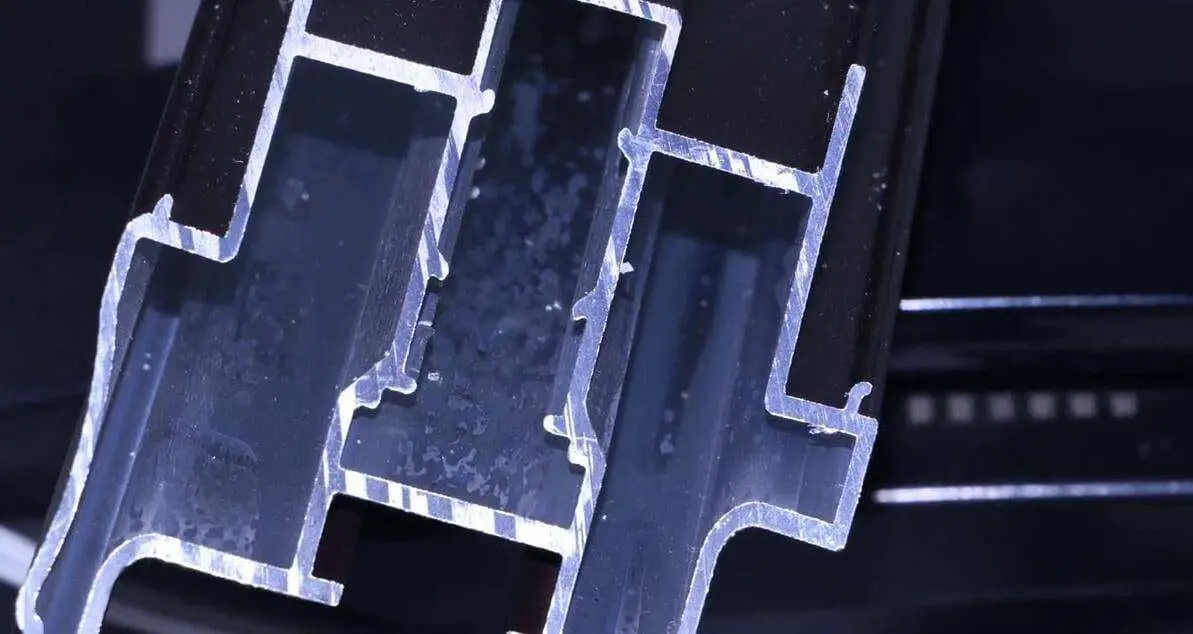

Selama pencetakan, ada celah antara pukulan pada cetakan dan mati lebih rendahatau di antara pemotong pada takik, yang mengakibatkan timbulnya gerinda akibat keausan die.

Bentuk duri stamping bervariasi berdasarkan faktor-faktor seperti bahan pelat, ketebalan pelat, celah antara cetakan atas dan bawah, dan bentuk bagian yang dicap.

Membubut, menggiling, merencanakan, menggiling, pengeboranreaming, dan metode pemrosesan lainnya juga dapat menimbulkan gerinda.

Gerinda yang dihasilkan oleh berbagai metode pemesinan ini memiliki bentuk yang berbeda-beda, yang dipengaruhi oleh jenis perkakas yang digunakan dan parameter prosesnya.

Seperti duri pengecoran, duri yang dihasilkan pada sambungan cetakan plastik.

Timbulnya gerinda terjadi karena adanya celah pada sambungan antara cetakan dan cetakan.

Saat ini, memang sulit untuk menghilangkan burr sepenuhnya karena keselarasan yang tidak sempurna antara cetakan dan cetakan.

Namun demikian, dengan kemajuan dalam bahan logam yang menjadi lebih keras, lebih kuat, dan lebih tahan lama, terdapat peningkatan jumlah komponen integral yang kompleks dalam produk mekanis, sehingga membuat deburring semakin sulit.

Seiring dengan kemajuan teknologi dan peningkatan performa produk, permintaan akan produk berkualitas lebih tinggi pun meningkat, sehingga penghilangan gerinda dari benda kerja menjadi semakin penting.

Keberadaan gerinda tidak hanya mengurangi penampilan produk, tetapi juga secara signifikan menurunkan standar kualitas benda kerja logam dan berdampak pada perakitan, kinerja, dan masa pakainya.

Untuk mengurangi timbulnya gerinda, sangat penting untuk memilih yang berkualitas tinggi alat pemotong yang meminimalkan penampilannya, seperti pemotong frais dengan hasil akhir yang halus.

Bahkan dengan alat yang tepat, menghilangkan gerinda mungkin masih memerlukan operasi deburring sekunder.

Proses deburring sekunder ini dapat mencapai hingga 30% dari biaya komponen jadi dan sulit untuk diotomatisasi, sehingga membuat gerinda menjadi masalah yang terus berlanjut.

Teknik deburring manual tidak cukup untuk memenuhi tuntutan kebutuhan deburring modern, yang mengarah pada pengembangan teknologi dan proses deburring otomatis yang baru.

Berikutnya, saya akan membahas metode deburring berikut ini:

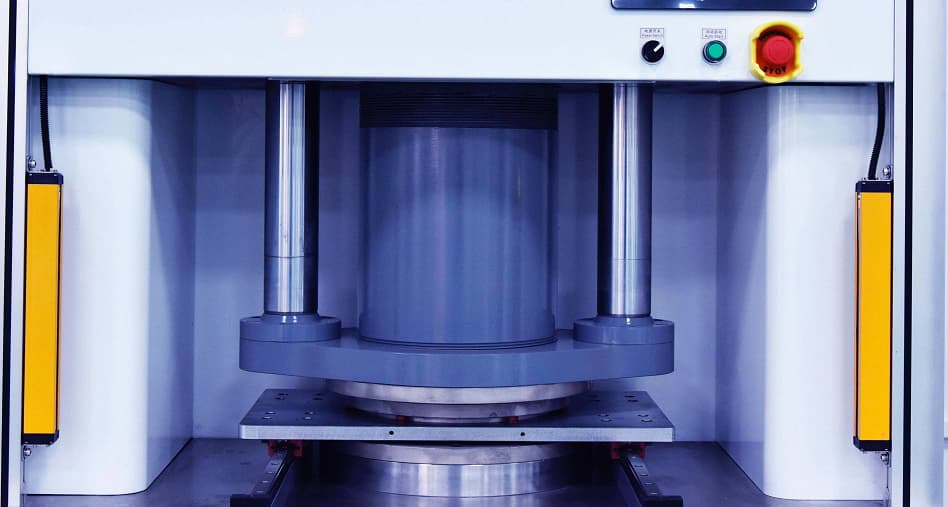

Proses deburring dilakukan dengan menggunakan cetakan yang dipasangkan dengan punch press.

Pengikisan cetakan kosong menyebabkan cetakan kasar dan pengosongan halus biaya produksi cetakan dan mungkin memerlukan pembuatan cetakan pembentuk. Selain itu, perkakas mungkin perlu sering diganti.

Metode ini sesuai untuk produk dengan permukaan pemisah yang lugas, dan lebih efisien serta efektif daripada deburring manual.

Grinding deburring adalah metode yang banyak digunakan untuk deburring, yang melibatkan teknik seperti getaran, sandblasting, dan roller.

Namun demikian, masalah yang dihadapi dalam penggerindaan deburring yaitu, bahwa hal ini tidak selalu menghasilkan permukaan yang benar-benar mulus, yang mungkin memerlukan intervensi manual lebih lanjut, atau penggunaan metode penggerindaan tambahan.

Metode ini ideal untuk produk kecil yang diproduksi dalam jumlah besar.

Deburring suhu tinggi, juga disebut sebagai deburring termal dan deburring ledakan termal, adalah proses yang melibatkan memasukkan gas alam ke dalam tungku peralatan dan menyebabkannya meledak seketika melalui media dan kondisi tertentu. Ledakan ini menghasilkan energi yang digunakan untuk melarutkan dan menghilangkan gerinda.

Metode ini membutuhkan peralatan yang mahal, biasanya berharga lebih dari satu juta yuan, dan beroperasi dengan persyaratan teknologi tinggi.

Namun demikian, efisiensi deburring dari metode ini rendah dan dapat mengakibatkan efek samping, seperti karat dan deformasi.

Deburring ledakan termal terutama digunakan pada suku cadang presisi tinggi di industri seperti otomotif dan kedirgantaraan.

Frozen deburring adalah proses yang melibatkan penurunan suhu yang cepat untuk membuat duri rapuh secara cepat, diikuti dengan penyemprotan proyektil untuk menghilangkan duri.

Metode ini ideal untuk produk dengan dinding duri tipis dan benda kerja kecil.

Namun, biaya satu set peralatan lengkap tidaklah murah, biasanya berkisar antara dua hingga tiga ratus ribu yuan.

Chemical deburring adalah proses otomatis yang secara selektif menghilangkan gerinda dari komponen logam dengan menggunakan prinsip reaksi elektrokimia. Proses ini sangat berguna untuk menghilangkan gerinda internal yang sulit dihilangkan, seperti gerinda halus pada badan pompa, badan katup, dan produk serupa lainnya.

Biaya seperangkat peralatan ini untuk menghilangkan gerinda pada benda kerja dengan menggunakan mesin ukiran biasanya hanya puluhan ribu yuan, sehingga menjadikannya pilihan yang terjangkau untuk menghilangkan gerinda dengan struktur spasial yang sederhana dan posisi yang teratur.

Teknik untuk menghilangkan gerinda dari komponen logam dengan menggunakan elektrolisis:

Alat katoda, biasanya terbuat dari kuningan, diposisikan dekat dengan bagian logam yang bergerigi dengan jarak tertentu di antara keduanya.

Saat pemesinan, alat katoda dihubungkan ke terminal negatif sumber daya DC, sedangkan potongan logam dihubungkan ke terminal positif.

Elektrolit bertekanan rendah kemudian dibiarkan mengalir di antara potongan logam dan katoda.

Setelah sumber daya DC diaktifkan, duri akan dilarutkan oleh anoda dan dihilangkan, terbawa oleh elektrolit.

Keuntungan:

Ini digunakan untuk menghilangkan duri dari bagian yang tersembunyi, lubang silang, atau komponen yang berbentuk rumit dengan kemanjuran yang tinggi.

Biasanya, prosesnya hanya memerlukan waktu beberapa detik hingga beberapa puluh detik.

Ini sangat ideal untuk menghilangkan deburring pada roda gigi, batang penghubung, badan katup, lubang saluran oli poros engkol, serta membulatkan sudut tajam.

Kekurangan:

Area di sekitar duri komponen juga terpengaruh oleh elektrolisis, menyebabkan kilau asli permukaan hilang dan berpotensi memengaruhi akurasi dimensinya.

Selain itu, elektrolit memiliki efek korosif, jadi perlu untuk membersihkan dan mencegah karat setelah deburring.

Transmisi gelombang ultrasonik juga dapat menghasilkan tekanan tinggi sesaat, yang dapat dimanfaatkan untuk menghilangkan gerinda pada komponen. Metode ini memiliki presisi tinggi dan terutama digunakan untuk menghilangkan gerinda kecil yang hanya dapat dilihat di bawah mikroskop.

Dampak seketika dari air dimanfaatkan untuk menghilangkan gerinda dan kilatan yang dihasilkan selama pemesinan, sekaligus memenuhi tujuan pembersihan.

Ini dikategorikan ke dalam dua kategori: tipe pemindah benda kerja dan tipe pemindah nozzle.

Jenis pemindahan benda kerja

Alat ini hemat biaya dan cocok untuk deburring dan membersihkan badan katup sederhana. Namun, alat ini memiliki kekurangan, yaitu kompatibilitas antara nosel dan badan katup tidak optimal, dan mungkin tidak memberikan deburring yang efektif untuk lubang silang dan lubang miring pada badan katup.

Nosel dapat digerakkan

Jarak antara nosel dan bagian yang menghasilkan duri pada badan katup dapat disesuaikan secara efektif melalui kontrol CNC, yang sesuai dengan duri pada lubang silang, lubang miring, dan lubang buta di dalam badan katup. Namun, peralatan ini mahal harganya.

Keuntungan:

Efek penghilangan yang bagus dan kecepatan yang cepat.

Kekurangan:

Peralatan dasar tidak mencukupi, dan peralatan premium tidak terjangkau.

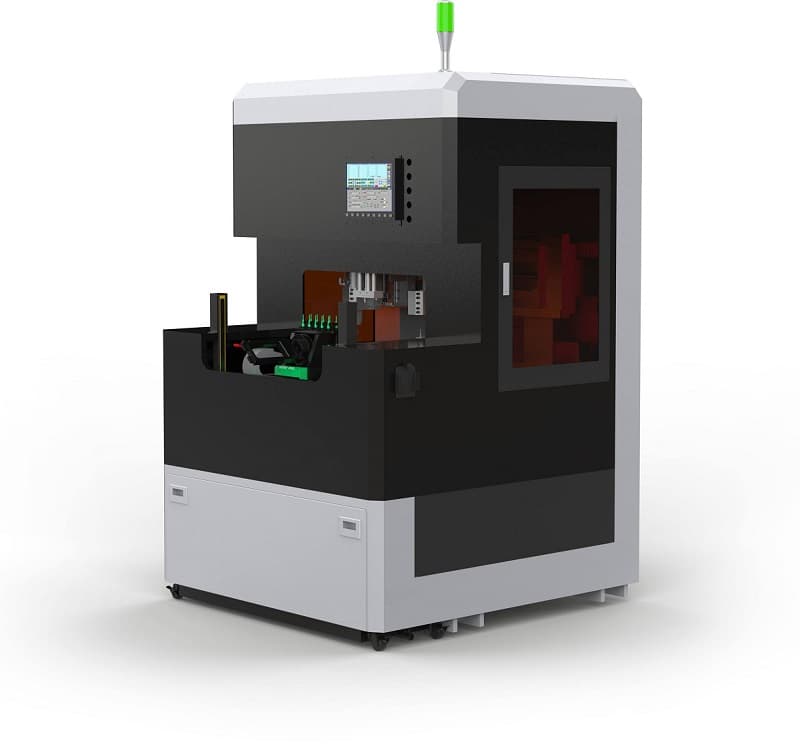

Perangkat mekatronik menggabungkan kemajuan terbaru dari berbagai disiplin ilmu seperti mesin dan mesin presisi, mikroelektronika, komputer, kontrol otomatis dan sistem penggerak, sensor, pemrosesan informasi, dan kecerdasan buatan.

Beberapa komponen umum perangkat mekatronik termasuk hub aluminium, sebuah konverter frekuensi rumah, rumah sinkronisasi, hub roda gigi sinkronisasi, penutup bantalan, blok silinder, badan katup, penutup katup, poros output, dan roda gigi mesin.

Keuntungan:

Kekurangan:

Distribusi medan magnet yang unik menghasilkan efek induksi magnetik yang kuat dan stabil, memungkinkan penggerindaan penuh pada jarum baja magnetik dan benda kerja ke segala arah dan pada berbagai sudut untuk penggerindaan yang efisien.

Keuntungan:

Metode ini efektif untuk bentuk yang komplekscelah-celah pada bagian multi-lubang, ulir internal dan eksternal, dll.

Kekurangan:

Hal ini dapat berdampak negatif pada daya tarik produk yang memiliki sifat magnetik, jadi harus berhati-hati saat menggunakannya.

Deburring manual saat ini digunakan oleh banyak produsen kecil.

Sebagian besar gerinda berukuran kecil, dan tingkat penghilangannya tidak terlalu tinggi, selama tidak ada gerinda yang hadir.

Alat yang digunakan untuk deburring manual dulu mencakup kikir, pengikis, dan amplas, tetapi sekarang, pemangkas tepi lebih banyak digunakan.

Keuntungan:

Kekurangan:

Jenis deburring ini tidak berbeda secara signifikan dari deburring manual, kecuali alat yang digunakan berbeda.

Pengikisan secara manual melibatkan penggunaan alat yang dingin. Beberapa contoh alat ini termasuk mesin gerinda dan bor listrik, yang dapat mengikis dan membuat talang menggunakan pemotong frais, mata bor, kepala gerinda, dan bahan lainnya.

Berbagai alat yang berbeda dapat digunakan untuk menyelesaikan deburring pada sebagian besar benda kerja.

Keuntungan: Alat ini menawarkan fleksibilitas tinggi dan dapat beradaptasi dengan penggerindaan di sebagian besar lingkungan benda kerja.

Kekurangan: Kecepatannya lambat, dan cenderung menyebabkan kerusakan pada benda kerja.

Berikut ini ada enam langkah untuk mencegah gerinda dalam proses desain:

(1) Mengadopsi metode pemrosesan yang tepat:

Dalam pemotongan logamukuran dan bentuk gerinda yang dihasilkan oleh berbagai metode pemrosesan bervariasi. Dalam proses desain, yang terbaik adalah memilih metode yang menghasilkan gerinda sekecil mungkin. Contohnya, apabila melakukan pemesinan pada permukaan datar, penggilingan ke atas lebih efektif daripada penggilingan ke bawah.

(2) Mengatur urutan pemrosesan secara wajar:

Apabila mengatur urutan pemrosesan untuk komponen, cobalah untuk menempatkan proses yang menghasilkan gerinda terbesar terlebih dahulu dan proses yang menghasilkan gerinda terkecil terakhir, dengan menggunakan proses berikutnya untuk menghilangkan gerinda yang dihasilkan pada proses sebelumnya. Sebagai contoh, ketika poros pemesinan dengan alur pasak, akan lebih masuk akal untuk mengubah urutan pemesinan yang biasa dilakukan yaitu membubut sebelum milling menjadi milling sebelum membubut.

(3) Memilih arah secara bijaksana:

Berdasarkan efek sudut gerinda, selama pemotongan logam, saluran keluar harus ditempatkan pada bagian yang memiliki sudut sudut yang besar untuk mengurangi pembentukan gerinda. Pada saat yang sama, juga penting untuk diperhatikan, bahwa ujung tombak harus ditempatkan di tempat yang mudah menghilangkan gerinda, untuk mengurangi biaya pembuangannya.

(4) Memilih parameter pemotongan secara tepat:

Dalam proses pemotongan komponen, menggunakan metode yang menghasilkan serpihan besar akan menghasilkan gerinda yang besar. Hal ini karena menghasilkan serpihan yang besar akan meningkatkan resistensi pemotongan, panas pemotongan, keausan pahat, dan mengurangi daya tahan, serta meningkatkan deformasi plastis material benda kerja, yang kesemuanya menghasilkan gerinda yang lebih besar. Oleh karena itu, ketika memproses komponen, umumnya yang terbaik adalah mengurangi pembentukan gerinda dengan mengurangi kedalaman dan jumlah pemotongan, terutama dalam pemrosesan presisi.

(5) Mengatur proses perlakuan panas secara wajar:

Proses perlakuan panas harus diatur pada berbagai tahap proses pemrosesan untuk mengubah sifat fisik dan mekanik, seperti kekerasan dan perpanjangan, dari bahan benda kerja, yang dapat mengurangi gerinda yang dihasilkan selama pemrosesan. Misalnya, dalam produksi batch suku cadang, menggunakan roda gerinda pembentuk untuk menggiling alur cincin jepret bagian poros sekaligus setelah perlakuan panas menghasilkan lebih banyak gerinda daripada proses perlakuan pemanasan ulang setelah pembubutan.

(6) Gunakan aksesori dalam pemrosesan:

Dalam proses pemotongan komponen, berbagai aksesori dapat digunakan pada ujung tajam komponen, seperti penyangga tambahan, mandrel, atau pengisi paduan dengan titik leleh rendah. Semua ini digunakan untuk meningkatkan kekakuan mata potong bagian mesin, mengurangi deformasi pemotongan, dan mengurangi pembentukan gerinda pada mata potong. Meskipun gerinda tidak dapat dihindari dalam proses pemrosesan, namun yang terbaik adalah menyelesaikan masalah gerinda dari proses tersebut untuk menghindari intervensi manual yang berlebihan.