Bayangkan memotong logam tebal dengan laser, hanya untuk dikelilingi oleh asap dan debu yang berbahaya. Ini adalah kenyataan dalam industri pemotongan laser saat ini. Artikel kami mengeksplorasi sistem pembuangan debu dan asap canggih yang dapat mengatasi masalah ini, memastikan lingkungan yang lebih aman dan sesuai dengan peraturan. Dengan membaca artikel ini, Anda akan menemukan solusi inovatif untuk meningkatkan kualitas udara dan mempertahankan operasi yang efisien pada mesin pemotongan laser berdaya tinggi.

Dalam beberapa tahun terakhir, industri pemotongan laser telah berkembang pesat, dan kekuatan berbagai laser menjadi semakin besar.

Dengan peningkatan berkelanjutan pada ketebalan dan kecepatan pemotongan laser, jumlah asap dan debu yang dihasilkan per satuan waktu semakin meningkat.

Jika sistem penghilang debu asli dari mesin pemotongan laser masih digunakan, itu tidak akan dapat memenuhi kebutuhan penghilangan debu normal dan tidak dapat memenuhi peraturan yang sesuai dari pemerintah dan industri.

Untuk meningkatkan kualitas produk dan memenuhi kebutuhan pelanggan, makalah ini berfokus pada penelitian dan optimalisasi sistem penghilangan debu untuk pemotongan laser mesin 6kW ke atas.

Asap dan debu yang dilepaskan selama pemotongan laser lembaran logam secara kasar dapat dibagi menjadi debu dan aerosol, di mana 97% memiliki diameter kurang dari 5,7 μm, yang berarti bahwa sebagian besar asap dan debu dapat dihirup oleh tubuh manusia.

Tergantung pada bahan dan adegan pemotongan, zat berbahaya lainnya juga dapat dihasilkan.

Sebagai contoh, jika permukaan lembaran memiliki minyak, maka akan menghasilkan gas senyawa hidrokarbon yang sangat kompleks; jika permukaan lembaran memiliki lapisan film, maka pemotongan akan melepaskan senyawa lipid dan olefin, disertai dengan bau yang nyata.

Jika asap dan debu yang dihasilkan selama pemotongan laser tidak ditangkap dan ditangani secara efektif, maka akan membahayakan kesehatan manusia dan merusak lingkungan.

Selama pemotongan logam dengan laser lembaran, tekanan negatif terbentuk di bawah permukaan pemotongan dengan ekstraksi udara melalui kipas, dan asap serta debu yang dihasilkan oleh pemotongan dihisap keluar.

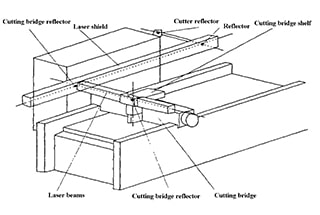

Saat ini, industri pada umumnya menggunakan metode multi-partisi. Area pemotongan yang efektif dibagi ke dalam beberapa zona, dan peredam yang sesuai dibuka sesuai dengan posisi pemotongan aktual untuk mencapai efek penghilangan debu yang lebih baik. Hal ini ditunjukkan pada Gambar 1.

Menurut rumus, volume udara yang diperlukan untuk pengumpul debu adalah:

Lp= K × 3600 (5H)2+Fx)Vx (m3/h) (1)

Di mana K adalah koefisien margin pemilihan, yaitu ≥1,2; H adalah jarak antara port hisap aktual dan posisi pemotongan, dalam meter; Fx adalah area partisi hopper debu, dalam meter persegi; Vx adalah kecepatan angin posisi pemotongan, dalam meter per detik.

Dari Persamaan (1), dapat dilihat bahwa untuk mesin pemotongan laser yang dilengkapi dengan pengumpul debu dengan volume udara yang sama, semakin kecil area partisi hopper dan semakin dekat port hisap ke jarak pemotongan, semakin tinggi kecepatan angin penghilang debu pada permukaan meja kerja, dan semakin baik efek penghilangan debu.

Melalui berbagai percobaan pada berbagai lembaran logam dan parameter pemotongan, kecepatan angin penghilang debu permukaan talenan yang optimal adalah antara 0,8 ~ 1,2 m / s. Dalam hal ini, efek penghilangan debu bagus, dan tingkat keberhasilan menangkap asap dan debu lebih dari 95%. Tidak ada asap yang terlihat jelas dengan mata telanjang atau paru-paru. Jika kecepatan angin penghilang debu permukaan talenan lebih rendah dari 0,5 m / s, efek penghilangan debu buruk, dan akan ada asap yang jelas saat memotong pelat baja karbon. Jika kecepatan angin penghilang debu permukaan talenan lebih tinggi dari 1,2m / s, efek penghilangan debu bagus, tetapi juga akan menyedot lebih banyak percikan api atau terak, menyebabkan kerusakan pada peralatan penghilang debuatau bahkan menyebabkan kebakaran.

Dari rumus di atas, jelaslah bahwa salah satu cara untuk meningkatkan kecepatan angin penghilang debu pada posisi pemotongan tanpa meningkatkan daya pengumpul debu adalah dengan mengurangi area partisi hopper debu.

Dari perspektif ini, kami melakukan tes dan eksperimen komparatif praktis. Kami mengubah mesin dengan cakupan pemotongan yang sama dari 5 partisi menjadi 6 partisi. Setelah perbaikan, panjang bagian tetap tidak berubah pada 2,07m, sedangkan lebar bagian dikurangi dari 0,85m menjadi 0,69m, sehingga mengurangi area partisi sebesar 19%, seperti yang ditunjukkan pada Gambar 2.

Menurut pengujian, di bawah kondisi volume udara, suhu, dan posisi pengukuran yang sama, kecepatan angin rata-rata permukaan meja kerja sebelum perbaikan adalah 0,63 m/dtk, dan setelah perbaikan, kecepatan angin rata-rata meningkat menjadi 0,75 m/dtk, yang merupakan peningkatan sekitar 19%.

Oleh karena itu, mengurangi area partisi secara langsung dapat meningkatkan kecepatan angin Vx ketika volume udara Lp tetap sama.

Namun, meningkatkan partisi penghilang debu juga akan membawa beberapa kerugian, seperti peningkatan jumlah pintu udara, yang akan menyebabkan lebih banyak kebocoran udara; peningkatan jumlah silinder yang digunakan untuk mengontrol pintu udara dapat meningkatkan biaya dan kemungkinan kegagalan.

Oleh karena itu, perlu untuk membuat pilihan berdasarkan posisi produk yang sebenarnya.

Dari rumus di atas, jelaslah bahwa cara kedua untuk meningkatkan kecepatan angin penghilang debu pada posisi pemotongan tanpa meningkatkan daya pengumpul debu adalah dengan mengurangi jarak antara port hisap dan permukaan pemotongan.

Mengenai mesin pemotongan laser, meningkatkan ketinggian saluran udara berarti memperpendek jarak antara port hisap gerbang udara dan meja kerja.

Kami juga melakukan percobaan uji komparatif di bawah kondisi yang sama pada partisi penghilang debu dan kipas penghilang debu. Data uji kecepatan rata-rata aktual yang sesuai untuk tiga kali peningkatan ketinggian saluran udara ditunjukkan pada Tabel 1.

Seperti yang dapat dilihat dari tabel, ketika nilai H menurun secara proporsional, Vx meningkat secara terus menerus. Namun demikian, karena keterbatasan struktural mesin pemotongan laser, ada keterbatasan untuk mengurangi nilai H.

Selain itu, karena ketinggian saluran udara terus meningkat, skema perlindungan untuk mencegah laser merusak saluran udara perlu dipertimbangkan. Saluran udara harus diatur di luar area pemotongan, khususnya untuk mesin berdaya tinggi.

Tabel 1 - Catatan data uji kecepatan angin

| Yayasan | Opsi 1 | Opsi 2 | Opsi 3 | |

| Permukaan meja kerja kecepatan angin rata-rata aktual Vx (m/s)-1) | 0.52 | 0.63 | 0.74 | 0.84 |

| Jarak dari permukaan meja kerja ke port hisap H / m | 0.60 | 0.50 | 0.40 | 0.30 |

| Uji volume udara kipas angin Lp (m3/h-3) | 6000 | 6000 | 6000 | 6000 |

Menurut grafik Moody, koefisien redaman λ di sepanjang jalan dapat ditentukan oleh bilangan Reynolds Re dan rasio ε/d (di mana ε adalah kekasaran absolut dinding saluran udara, dan d adalah diameter ekuivalen pipa).

Semakin besar λ, semakin besar kehilangan tekanan di sepanjang jalan.

Dikombinasikan dengan aliran udara aktual dalam saluran udara, dapat dilihat bahwa semakin besar diameter ekuivalen d saluran udara, semakin kecil λ, dan semakin kecil luas permukaan s (dengan panjang dan keliling penampang c yang konstan), maka semakin kecil kerugian gesekan.

Oleh karena itu, dalam hal mengurangi kehilangan tekanan di sepanjang jalan, pipa bundar harus lebih disukai terlebih dahulu, diikuti oleh pipa persegi, dan kemudian pipa persegi panjang.

Seperti yang ditunjukkan pada Tabel 2, di bawah luas penampang yang sama, diameter ekuivalen pipa bundar adalah yang terbesar, dan luas permukaan di dalam pipa adalah yang terkecil.

Tabel 2 Diameter ekuivalen dan keliling penampang pipa bundar, pipa persegi, dan pipa persegi panjang.

| Jaringan pipa | Pipa melingkar (Φ,114) | Tabung persegi (100×100) | Tabung persegi panjang (150×67) |

| Diameter setara d | 114 | 100 | 92 |

| Lingkar penampang c | 354 | 400 | 434 |

Karena adanya pembatasan dalam struktur mesin pemotongan laser, maka sulit untuk menggunakan pipa bundar untuk struktur saluran udara.

Pada umumnya, tabung persegi dan tabung persegi panjang digunakan untuk saluran udara utama. Contohnya, tabung persegi panjang dengan ukuran 250×150 dan tabung persegi dengan ukuran 200×200 digunakan.

Diameter ekuivalen tabung persegi panjang adalah 0,19 m dan tabung persegi adalah 0,2 m. Pengujian telah menunjukkan bahwa pada volume udara konstan 5000m3 / jam dan panjang saluran udara, kehilangan tekanan unit tabung persegi panjang adalah 34,86 Pa / m dan tabung persegi adalah 26,93 Pa / m, dengan pengurangan 23%.

Kisaran yang direkomendasikan untuk kecepatan angin di dalam saluran udara mesin pemotongan laser adalah 15-18m/s.

Menurut rumus V = Q/S, apakah pemilihan bagian saluran udara masuk akal atau tidak, dapat diperiksa berdasarkan volume udara pengumpul debu dan kecepatan angin yang direkomendasikan di dalam saluran.

Jika kecepatan angin di dalam saluran terlalu rendah, asap dan debu di dalam saluran cenderung menumpuk; di sisi lain, jika kecepatan angin di dalam saluran terlalu tinggi, kehilangan tekanan sistem akan meningkat dan efisiensi penghilangan debu akan menurun.

Oleh karena itu, ketika memilih pengumpul debu, tidak hanya pengumpul debu yang sesuai dengan volume udara yang harus dipilih, tetapi juga kehilangan tekanan dari sistem penghilang debu mesin pemotong laser harus dipertimbangkan. Tekanan angin masuk dari pengumpul debu tidak boleh kurang dari kehilangan tekanan sistem penghilang debu mesin pemotongan laser.

Anda perlu memilih kurva performa yang sesuai dari kipas yang disediakan oleh produsen (lihat Gambar 3) untuk pemilihan, dan tidak membuat generalisasi berdasarkan daya kipas saja.

(1) Kecepatan memperbarui sistem penghilang debu mesin pemotongan laser domestik jauh di belakang kecepatan pengembangan kekuatan laser. Masalah penghilangan debu akan terlihat pada mesin berdaya tinggi.

(2) Efek penghilangan debu dari mesin pemotongan laser juga terkait dengan faktor-faktor seperti segel hopper, dan jumlah tikungan di saluran udara. Oleh karena itu, bahkan dengan sistem penghilang debu terstruktur yang sama, efek penghilangan debu dari produk yang dihasilkan oleh produsen mesin pemotong laser dapat sangat bervariasi.

(3) Jumlah asap dan debu yang dihasilkan oleh pemotongan laser mungkin merupakan masalah yang diabaikan. Jumlah asap dan debu yang dipancarkan oleh pemotongan laser bergantung pada karakteristik material logam itu sendiri, serta parameter kecepatan pemotongan dan tekanan pemotongan selama pemrosesan. Menetapkan parameter pemotongan yang meminimalkan emisi asap dan debu untuk bahan yang berbeda, juga merupakan cara yang penting untuk meningkatkan efek penghilangan debu dari mesin pemotongan laser.