Apa yang membuat bahan tertentu ideal untuk elektroda dalam aplikasi pengelasan dan kelistrikan? Artikel ini membahas sifat-sifat berbagai bahan elektroda seperti Tembaga Kromium Zirkonium, Tembaga Berilium, Tembaga Aluminium Oksida, Tungsten, dan Molibdenum. Artikel ini menjelaskan bagaimana karakteristik unik mereka-seperti konduktivitas, kekerasan, dan ketahanan terhadap keausan-mempengaruhi kinerja dan kesesuaiannya untuk berbagai penggunaan industri. Dengan membaca, Anda akan memahami cara memilih material terbaik untuk kebutuhan pengelasan tertentu, menyeimbangkan kinerja dan biaya.

Chromium Zirconium Copper (CuCrZr) adalah bahan yang paling umum digunakan untuk elektroda pengelasan resistansi, ditentukan oleh sifat fisikokimia yang sangat baik dan efektivitas biaya.

1) Elektroda Chromium Zirconium Copper mencapai keseimbangan yang baik dalam empat indikator kinerja untuk elektroda pengelasan:

Konduktivitas yang sangat baik memastikan impedansi sirkuit pengelasan diminimalkan, sehingga menghasilkan pengelasan berkualitas tinggi.

Sifat mekanis suhu tinggi - suhu pelunakan yang lebih tinggi memastikan kinerja dan masa pakai bahan elektroda dalam kondisi pengelasan suhu tinggi.

Ketahanan aus - elektroda tidak mudah aus, sehingga memperpanjang masa pakainya dan mengurangi biaya.

Kekerasan dan kekuatan yang lebih tinggi - memastikan kepala elektroda tidak mudah berubah bentuk di bawah tekanan tertentu, menjamin kualitas pengelasan.

2) Elektroda adalah barang habis pakai dalam produksi industri dan digunakan dalam jumlah besar. Oleh karena itu, harga dan biayanya merupakan pertimbangan penting.

Mengingat kinerjanya yang unggul, elektroda Chromium Zirconium Copper relatif murah dan dapat memenuhi kebutuhan produksi.

3) Elektroda Tembaga Kromium Zirkonium Tembaga cocok untuk pengelasan spot dan pengelasan proyeksi pelat baja karbon, pelat baja tahan karat, dan pelat berlapis.

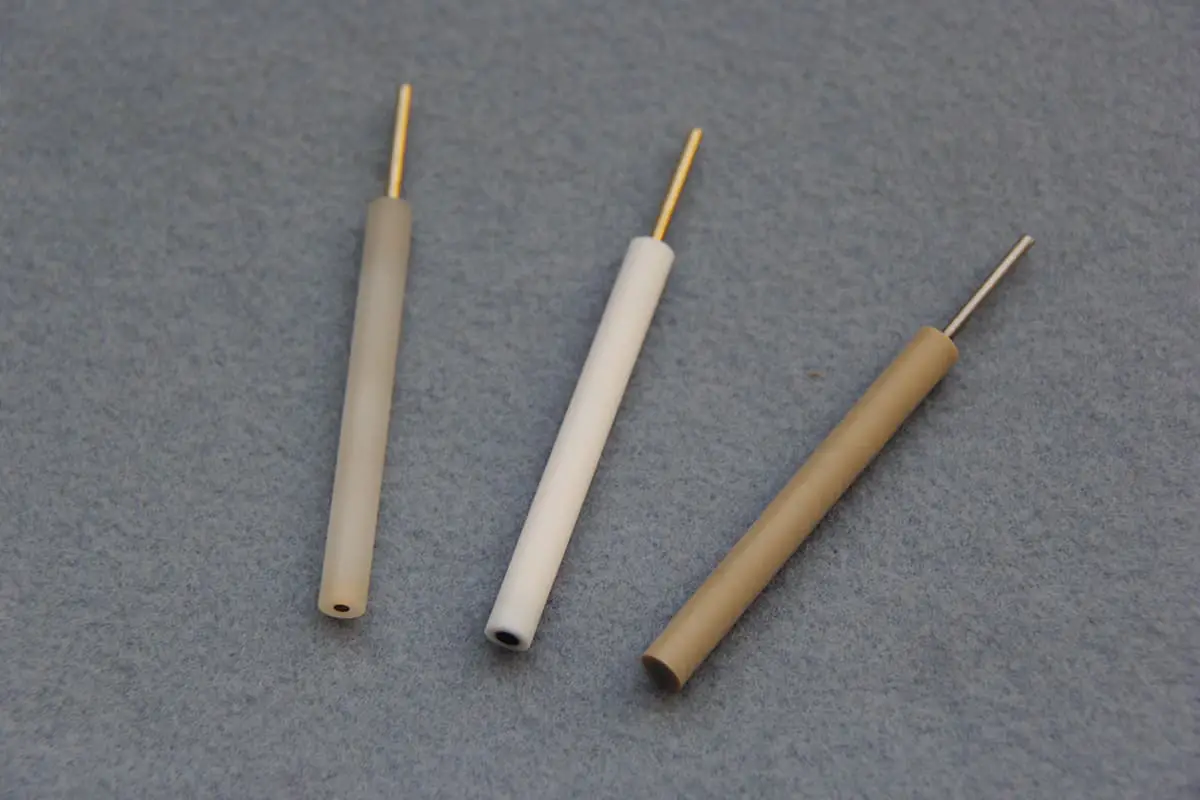

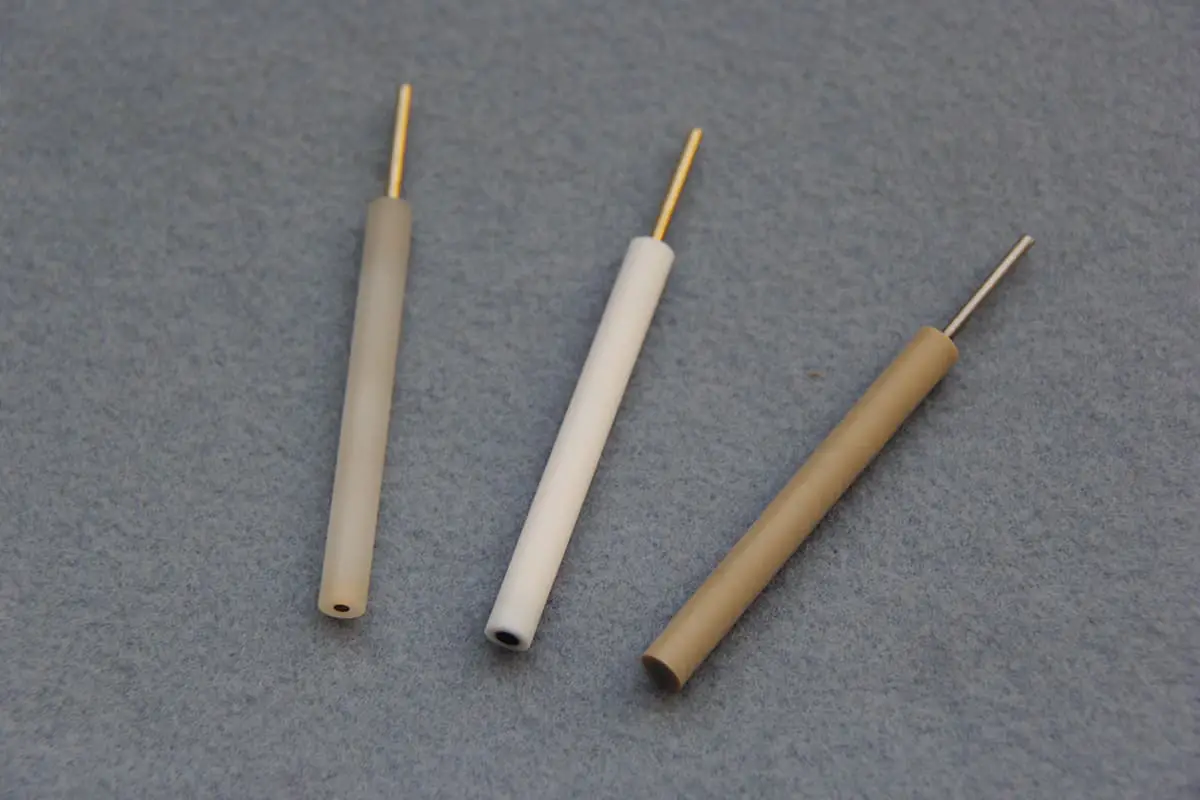

Bahan Chromium Zirconium Copper cocok untuk pembuatan tutup elektroda, sambungan elektroda, kepala elektroda, gagang elektroda, khusus pengelasan proyeksi elektroda, roda las, nozel konduktif, dan bagian elektroda lainnya.

Dibandingkan dengan tembaga zirkonium, bahan elektroda tembaga berilium (BeCu) memiliki kekerasan yang lebih tinggi (mencapai HRB95 ~ 104), kekuatan (hingga 800Mpa / n / mm)2), dan suhu pelunakan (hingga 650 ℃). Namun demikian, konduktivitas listriknya secara signifikan lebih rendah, sehingga kurang diinginkan.

Bahan elektroda tembaga berilium (BeCu) cocok untuk mengelas bagian lembaran logam yang berada di bawah tekanan yang cukup besar, serta bahan yang lebih keras, seperti pengelasan jahitan roda yang digunakan untuk pengelasan jahitan las.

Ini juga digunakan untuk beberapa komponen elektroda berkekuatan tinggi seperti batang penghubung elektroda engkol, dan transformator yang digunakan oleh robot, karena elastisitas dan konduktivitas termalnya yang sangat baik. Sangat cocok untuk pembuatan collet las untuk pengelasan stud.

Meskipun harganya mahal, elektroda tembaga berilium (BeCu) sering dikategorikan sebagai bahan elektroda khusus.

Aluminium Oksida Tembaga (CuAl2O3), juga dikenal sebagai Tembaga yang Diperkuat Dispersi, menunjukkan kekuatan yang lebih tinggi (hingga 600Mpa / n / mm2) dibandingkan dengan Tembaga Zirkonium.

Produk ini menampilkan sifat mekanik suhu tinggi yang sangat baik (suhu pelunakan mencapai 900 ℃) dan konduktivitas listrik yang baik (tingkat konduktivitas 80 ~ 85IACS%), serta ketahanan aus yang luar biasa dan umur yang panjang.

Aluminium Oksida Tembaga (CuAl2O3) berfungsi sebagai bahan elektroda yang luar biasa, dibedakan karena kekuatannya yang unggul, suhu pelunakan, dan konduktivitasnya. Bahan ini sangat unggul ketika digunakan untuk mengelas pelat galvanis, karena tidak menghasilkan daya rekat antara elektroda dan benda kerja seperti elektroda Tembaga Zirkonium.

Hal ini menghilangkan kebutuhan untuk sering melakukan penggerindaan, secara efektif mengatasi tantangan pengelasan pelat galvanis, sehingga meningkatkan efisiensi dan mengurangi biaya produksi.

Meskipun elektroda Aluminium Oksida Tembaga menawarkan kinerja pengelasan yang luar biasa, biaya produksinya saat ini sangat tinggi, yang mencegah penggunaannya secara luas.

Namun, sifat pengelasannya yang sangat baik untuk pelat galvanis dan penggunaan pelat ini secara luas menghadirkan prospek pasar yang menjanjikan.

Elektroda Aluminium Oksida Tembaga digunakan untuk mengelas bagian yang terbuat dari pelat baja galvanis, produk aluminium, pelat baja karbon, dan pelat baja tahan karat.

Elektroda Tungsten

Bahan elektroda tungsten meliputi tungsten murni, paduan tungsten densitas tinggi, dan paduan tungsten-tembaga.

Paduan tungsten densitas tinggi dibuat dengan menyinter sejumlah kecil nikel-besi atau nikel-tembaga ke dalam tungsten, sedangkan material komposit tungsten-tembaga (Tungsten-Copper) mengandung 10-40% (menurut beratnya) tembaga.

Elektroda Molibdenum

Elektroda tungsten-molibdenum menunjukkan kekerasan tinggi, titik leleh tinggi, dan kinerja suhu tinggi yang unggul, membuatnya cocok untuk mengelas logam non-besi seperti tembaga, aluminium, dan seperti nikel pada sambungan antara pita jalinan tembaga sakelar dan lembaran logam.

Tabel Sifat Fisikokimia CuCrZr

a) Komposisi Kimia dan Sifat Fisik CuCrZr

b) 1) Proses Pencetakan CuCrZr (Chromium Zirconium Copper)

Peleburan Vakum - Penempaan Panas (Ekstrusi) - Peleburan Padat - Penempaan Dingin (Penarikan) - Perawatan Penuaan

Proses di atas, dikombinasikan dengan kontrol kualitas yang ketat, memastikan konduktivitas listrik yang sangat baik, kekuatan tinggi, dan ketahanan aus yang baik. Kepala elektroda, tutup elektroda, dan elektroda berbentuk khusus yang diproduksi menggunakan proses ekstrusi dingin dan pemesinan presisi, yang semakin meningkatkan densitas produk. Performa produk yang ditingkatkan lebih baik, tahan lama, dan memastikan kualitas pengelasan yang stabil.

2) Komposisi Kimia

| Elemen | Cr | Zr | Si | Mg | Cu |

| Konten (%) | 0.7-1.0 | 0.08-0.2 | Jumlah jejak | Jumlah jejak | Keseimbangan |

3) Sifat Fisik

| Bentuk bahan | Batang bulat | Blok / cakram |

| Berat jenis (p) (g/cm) (g/cm)3) | 8.9 | 8.9 |

| Kekerasan (HRB) | 80-85 | 78-82 |

| Konduktivitas (IACS%) | 80-85 | 75-80 |

| Suhu pelunakan (℃) | 550 | 550 |

| Tingkat pemanjangan (%) | 15 | 15 |

| Kekuatan tarik (MPa/n/mm2) | 420 | 420 |

c) Komposisi Kimia dan Sifat Fisik Al2O3Cu dan BeCu

1) Komposisi Kimia

| Konten elemen (%) | A1203 | Cu |

| A1203Cu | 0.8-1.0 | Keseimbangan |

| Konten elemen (%) | Jadilah | Ni | Cu |

| BeCu | 0.4-0.5 | 1.0-1.5 | Keseimbangan |

3) Sifat Fisik

| Bentuk bahan | A1203Cu | BeCu |

| Berat jenis (P) (g/cm) (g/cm)3) | 8.9 | 8.9 |

| Kekerasan (HRB) | 73-83 | ≥ 95 |

| Konduktivitas (IACS%) | 80-85 | ≥ 50 |

| Suhu pelunakan (℃) | 900 | 650 |

| Tingkat pemanjangan (%) | 5-10 | 8-16 |

| Kekuatan tarik (MPa/n/mm2) | 460-580 | 600-700 |

Petunjuk:

1) Analisis komposisi kimiawi paduan dilakukan sesuai dengan pedoman ZBH62-003.1-H62003.8.

2) Kekerasan paduan ditentukan sesuai dengan GB230, dengan masing-masing sampel diuji pada tiga titik dan nilai rata-rata diambil.

3) Konduktivitas diukur dengan menggunakan pengukur konduktivitas arus pusar (metode perbandingan arus pusar). Setiap sampel diuji pada tiga titik, dan diambil nilai rata-ratanya. Untuk sampel dengan diameter kurang dari 15mm, pengukuran dapat dilakukan menurut ketentuan GB3048.2.

4) Untuk uji suhu pelunakan, sampel ditempatkan dalam tungku yang dipanaskan hingga 550 ℃ (setelah menutup pintu tungku, diperlukan untuk kembali ke suhu ini dan mempertahankannya selama 2 jam sebelum pendinginan pendinginan). Nilai suhu sekitar ruang sampel diukur (rata-rata dari tiga titik) dan kekerasannya, dibandingkan dengan kekerasan aslinya, tidak boleh berkurang lebih dari 15%.