Pernahkah Anda bertanya-tanya mengapa logam mengalami kegagalan bahkan di bawah tekanan yang tampaknya rendah? Artikel ini mengeksplorasi dunia kelelahan yang menarik dalam material, mengungkapkan bagaimana stres siklik menyebabkan kegagalan yang tak terduga. Pelajari tentang berbagai jenis kelelahan, faktor-faktor yang memengaruhi kekuatan kelelahan, dan bagaimana para insinyur mengatasi tantangan ini.

Kelelahan mengacu pada penurunan kinerja struktural material, terutama logam, ketika mengalami tekanan atau regangan siklik, yang pada akhirnya menyebabkan kegagalan.

Kegagalan kelelahan adalah bentuk kegagalan yang umum terjadi.

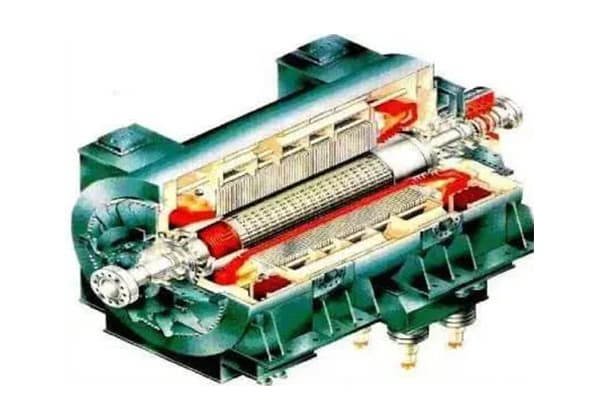

Penelitian menunjukkan bahwa kegagalan akibat kelelahan menyumbang 60 hingga 70% kegagalan di berbagai mesin.

Fraktur kelelahan diklasifikasikan sebagai kegagalan patah getas dengan tegangan rendah, dan sulit untuk mendeteksi deformasi plastis yang signifikan selama fatik, karena kegagalan ini terutama diakibatkan oleh deformasi plastis lokal dan terjadi pada kelemahan struktural.

Meskipun frekuensi dapat berperan dalam kegagalan fatik, hal ini biasanya terkait dengan jumlah siklus daripada frekuensi.

Menurut karakteristik stres yang menyebabkan kegagalan fatik, stres dapat dibagi menjadi dua kategori:

Mengenai waktu siklus, kelelahan dapat dibagi lagi menjadi:

Dari segi sifat beban, kelelahan dapat diklasifikasikan menjadi:

Dan berdasarkan lingkungan kerja benda kerja, kelelahan dapat dibagi menjadi:

Perlu dicatat bahwa kekuatan bahan dan struktur sebelum kerusakan akibat kelelahan disebut sebagai "batas kelelahan".

Ini mengacu pada kelelahan yang disebabkan oleh beban benturan yang berulang-ulang.

Bila jumlah benturan, N, kurang dari 500 hingga 1000, komponen dapat menjadi rusak dan bentuk fraktur komponen akan serupa dengan benturan tunggal.

Ketika jumlah benturan melebihi 105, fraktur bagian diklasifikasikan sebagai fraktur kelelahanyang menunjukkan karakteristik fraktur fatik yang khas.

Dalam perhitungan desain, jika jumlah tumbukan melebihi 100, kekuatan harus dihitung menggunakan metode yang mirip dengan analisis fatik.

Di bawah pengaruh tekanan kontak siklik, komponen akan mengalami kerusakan bertahap dan permanen di tingkat lokal.

Setelah sejumlah siklus tertentu, pengembangan lubang, pengelupasan dangkal, atau pengelupasan dalam pada permukaan kontak disebut sebagai kelelahan kontak.

Kelelahan kontak adalah mode kegagalan yang umum terjadi pada roda gigi, bantalan gelinding, dan poros bubungan.

Bahan atau bagian yang mengalami kelelahan akibat tekanan termal siklik yang disebabkan oleh perubahan suhu disebut sebagai kelelahan termal.

Perubahan siklik pada suhu menghasilkan perubahan siklik pada volume material.

Ketika kemampuan material untuk mengembang atau berkontraksi secara bebas dibatasi, maka akan timbul tegangan termal siklik atau regangan termal siklik.

Pada dasarnya, ada dua jenis tekanan termal:

Ekspansi dan kontraksi termal komponen dipengaruhi oleh batasan komponen tetap, yang menyebabkan tekanan termal.

Jika tidak ada kendala eksternal, suhu yang tidak konsisten di antara bagian-bagian dari dua bagian menghasilkan ekspansi dan kontraksi termal yang tidak merata, yang mengakibatkan tekanan termal.

Fluktuasi suhu juga menyebabkan perubahan dalam struktur internal material, mengurangi kekuatan dan plastisitasnya.

Dalam kondisi kelelahan termal, distribusi suhu tidak seragam, yang menyebabkan deformasi plastis yang serius, gradien suhu yang besar, dan konsentrasi regangan termal.

Ketika regangan termal melebihi batas elastis, hubungan antara tegangan termal dan regangan termal tidak lagi linier dan harus diperlakukan sebagai hubungan elastoplastik.

Retak akibat kelelahan termal dimulai dari permukaan dan meluas ke dalam, tegak lurus dengan permukaan.

Tekanan termal sebanding dengan koefisien ekspansi termal, dengan koefisien yang lebih besar menyebabkan tekanan termal yang lebih besar.

Oleh karena itu, pemilihan bahan harus mempertimbangkan pencocokan bahan, dengan perbedaan koefisien ekspansi termal yang tidak terlalu besar.

Di bawah kondisi regangan termal yang sama, semakin besar modulus elastisitas bahan, semakin tinggi tekanan termal.

Semakin besar perubahan siklus suhu, yaitu, perbedaan antara suhu batas atas dan bawah, semakin tinggi tekanan termal.

Semakin rendah konduktivitas termal bahan, semakin curam gradien suhunya dan semakin besar tekanan termal selama akselerasi atau pendinginan yang cepat.

Kelelahan yang disebabkan oleh aksi gabungan dari media korosi dan tegangan siklik disebut sebagai kelelahan korosi.

Kerusakan yang disebabkan oleh aksi gabungan dari media korosi dan tegangan statis disebut sebagai korosi tegangan.

Perbedaan utama antara keduanya adalah bahwa korosi tegangan hanya terjadi pada lingkungan korosi tertentu, sedangkan kelelahan korosi dapat terjadi pada lingkungan korosi apa pun di bawah pengaruh tegangan siklik.

Untuk retak korosi tegangan, ada faktor intensitas tegangan kritis yang dikenal sebagai KISCC. Jika faktor intensitas tegangan KI kurang dari atau sama dengan KISCC, retak korosi tegangan tidak akan terjadi. Namun, tidak ada faktor intensitas tegangan kritis untuk kelelahan korosi dan fraktur akan terjadi selama ada tegangan siklik dalam lingkungan korosi.

Perbedaan antara kelelahan korosi dan kelelahan di udara adalah, kecuali untuk baja tahan karat dan baja nitridasi, permukaan komponen mekanis yang mengalami kelelahan korosi menjadi berubah warna. Selain itu, fatik korosi menghasilkan sejumlah besar retakan, bukan hanya satu retakan. Kurva S-N untuk fatik korosi tidak memiliki bagian horizontal.

Penting untuk dicatat bahwa batas kelelahan korosi hanya bersyarat dan didasarkan pada usia pakai tertentu. Faktor-faktor yang mempengaruhi korosi kekuatan kelelahan lebih kompleks daripada yang mempengaruhi kelelahan di udara. Sebagai contoh, meskipun frekuensi uji fatik tidak berpengaruh terhadap batas fatik di udara ketika kurang dari 1000 Hz, namun hal ini berdampak pada fatik korosi pada seluruh rentang frekuensi.

Ketika sebuah komponen material atau mekanis mengalami kegagalan, umur total biasanya terdiri dari tiga bagian:

Sejumlah besar studi teknik telah menunjukkan bahwa umur inisiasi retak komponen mekanis menyumbang sebagian besar, bahkan hingga 90%, dari total umur kelelahan selama masa pakai yang sebenarnya.

Dalam kebanyakan kasus, apabila kedalaman microcrack mencapai kira-kira 0,1 mm, maka akan terus tumbuh di sepanjang bagian material atau komponen.

Kelelahan pada bahan logam terutama meliputi hal-hal berikut ini:

Dengan meningkatnya tegangan rata-rata (tegangan statistik), tegangan anti-kelelahan dinamis bahan menurun.

Untuk gaya dengan karakteristik yang sama, semakin besar tegangan rata-rata σmsemakin rendah amplitudo tegangan σa untuk masa pakai tertentu.

Karena tuntutan kondisi kerja atau teknik pemrosesan, komponen sering kali memiliki fitur seperti anak tangga, lubang kecil, alur pasak, dll. Fitur-fitur ini menyebabkan perubahan mendadak pada penampang melintang, yang menyebabkan konsentrasi tegangan lokal, yang secara signifikan menurunkan batas kelelahan material.

Eksperimen telah menunjukkan bahwa pengurangan batas kelelahan tidak berbanding lurus dengan faktor konsentrasi tegangan.

Untuk memprediksi performa kelelahan komponen mekanis secara akurat, perlu untuk memperkirakan umur inisiasi retak pada daerah dengan tegangan tinggi atau cacat produksi.

Tinjauan literatur menyoroti bahwa sangat relevan untuk hanya mempertimbangkan dampak dari tegangan sisa pada kekuatan fatik logam di bawah fatik siklus tinggi. Hal ini karena tegangan sisa sangat rileks di bawah amplitudo regangan yang tinggi pada fatik siklus rendah, dan oleh karena itu hanya sedikit berpengaruh pada fatik siklus rendah.

Tegangan tekan sisa permukaan menguntungkan untuk komponen yang mengalami beban aksial dan ketika retak fatik berasal dari permukaan. Namun, penting untuk mewaspadai masalah relaksasi tegangan sisa yang disebabkan oleh luluhnya tegangan tarik sisa di daerah inti setelah beban eksternal diterapkan.

Pengaruh tegangan sisa pada kekuatan fatik takik komponen sangat signifikan. Hal ini dikarenakan tegangan sisa mengandung konsentrasi tegangan dan memiliki dampak yang lebih besar pada pertumbuhan retak fatik.

Namun, konsentrasi tegangan dari tegangan sisa tidak hanya terkait dengan geometri takik, tetapi juga dengan sifat material.

Nilai batas fatik suatu material, yang dilambangkan sebagai σ-1, biasanya ditentukan dengan menggunakan sampel kecil, dengan diameter yang biasanya berkisar antara 7 hingga 12 mm. Namun, penampang komponen yang sebenarnya sering kali lebih besar dari ukuran ini.

Pengujian telah menunjukkan bahwa batas fatik menurun seiring dengan bertambahnya diameter spesimen.

Secara khusus, batas fatik turun lebih cepat untuk baja berkekuatan tinggi daripada baja berkekuatan rendah.

Permukaan komponen rentan menghasilkan retak fatik, dan tegangan permukaan komponen di bawah beban lentur bolak-balik atau puntir bolak-balik adalah yang terbesar.

Kekasaran permukaan komponen dan adanya bekas pahat pemesinan dapat memengaruhi kekuatan fatiknya.

Kerusakan permukaan, seperti bekas pahat atau tanda keausan, bertindak sebagai takik permukaan, menyebabkan konsentrasi tegangan dan mengurangi batas kelelahan.

Semakin tinggi kekuatan material, semakin sensitif material tersebut terhadap takik, dan semakin besar efek kualitas permukaan mesin pada batas kelelahan.

Perilaku kelelahan dari bahan logam dipengaruhi oleh lingkungan cairan atau gas di sekitarnya. Kelelahan korosi" mengacu pada respons bahan logam terhadap efek gabungan dari media korosif dan beban siklik, biasanya dalam lingkungan berair.

Kondisi lingkungan yang berbeda, seperti kelelahan korosi, kelelahan suhu rendah, kelelahan suhu tinggi, serta tekanan dan kelembapan udara yang bervariasi, semuanya dapat memengaruhi perilaku kelelahan material. Di lingkungan atmosfer, siklus kegagalan suatu material biasanya lebih sedikit daripada di lingkungan vakum, dan umur inisiasi retak di lingkungan vakum lebih lama.

Ketika benda kerja beroperasi mendekati tekanan udara kritis (Pcr), umur fatiknya menjadi sangat sensitif. Umur fatik material di lingkungan atmosfer, yang umumnya lebih rendah daripada di lingkungan vakum, menurun dengan naiknya suhu, sehingga mempercepat pertumbuhan retak.

Kelembaban lingkungan memiliki dampak yang signifikan terhadap daya tahan baja kromium berkekuatan tinggi. Uap air, terutama pada suhu kamar, dapat melemahkan ketahanan patah sebagian besar logam dan paduan, tergantung pada tingkat tegangan, rasio beban, dan kondisi pemuatan lainnya.

Terdapat interaksi yang kuat antara struktur mikro dan lingkungan, dengan lingkungan gas yang mempengaruhi morfologi rekahan dan mekanisme slip dislokasi. Lingkungan juga berinteraksi dengan penutupan retakan, terutama di daerah dekat ambang batas. Dampak lingkungan tergantung pada morfologi permukaan retakan, terutama pada arah kedalaman.

Pada suhu rendah, kekuatan logam meningkat sementara plastisitas menurun. Hasilnya, kekuatan fatik siklus tinggi pada spesimen yang halus lebih tinggi pada suhu rendah, tetapi kekuatan fatik siklus rendah lebih rendah. Untuk spesimen berlekuk, ketangguhan dan plastisitas semakin menurun. Temperatur rendah dapat sangat merusak takik dan retakan, karena panjang retakan fatik kritis pada saat patah menurun tajam.

"Kelelahan suhu tinggi umum" mengacu pada kelelahan yang terjadi pada suhu yang lebih tinggi dari biasanya. Meskipun beberapa komponen dapat beroperasi pada suhu yang lebih tinggi dari suhu ruangan, namun kelelahan suhu tinggi hanya teramati ketika suhu melebihi 0,5 kali titik leleh (Tm), atau di atas suhu rekristalisasi. Pada suhu tinggi ini, terjadi creep dan kelelahan mekanis, yang mengakibatkan kelelahan suhu tinggi.

Urutan batas kelelahan di bawah beban yang berbeda adalah: tekukan berputar < tekukan bidang < beban kompresi < beban puntir.

Dalam lingkungan yang korosif, dampak frekuensi pembebanan terhadap perkembangan retak terlihat jelas.

Pada suhu kamar dan lingkungan pengujian, frekuensi konvensional (0,1-100Hz) memiliki dampak minimal pada pertumbuhan retak baja dan kuningan.

Secara umum, jika frekuensi pembebanan uji kurang dari 250Hz, pengaruh frekuensi terhadap umur kelelahan bahan logam minimal.

Retak biasanya berasal dari permukaan, seperti pada lasan (lubang), pada baja tuang (longgar), atau di bawah permukaan (inklusi besar yang mengubah bidang regangan lokal), tetapi jarang ditemukan di bagian dalam.

Inisiasi retakan juga bergantung pada jumlah, ukuran, jenis, dan distribusi inklusi, serta arah gaya eksternal yang diterapkan.

Kekuatan ikatan antara inklusi dan matriks tidak boleh diabaikan.

Retak mikro adalah cacat paling berbahaya pada material, dengan masa pakai satu juta siklus. Struktur mikro mengontrol masa pakai material, dengan masa pakai satu miliar siklus.

Mengingat kemungkinan cacat pada material berukuran mikro jauh lebih besar daripada permukaan material, maka kemungkinan inisiasi retak pada pembebanan fatik siklus sangat tinggi pada material secara alamiah lebih besar daripada permukaan.

Material yang rapuh tidak mengalami pengurangan tegangan atau pengerasan kerja.

Jika terdapat takik, fraktur dapat terjadi di bawah tegangan nominal yang rendah.

Telah diamati bahwa ketika ada takik, batas kelelahan logam menurun, dengan dampak yang lebih besar pada batas kelelahan pada bahan dengan plastisitas yang lebih rendah.

Telah ditekankan dalam literatur bahwa proses persiapan spesimen uji fatik merupakan faktor penting yang berkontribusi terhadap variabilitas hasil pengujian.

Contohnya, proses pembubutan, penggilingan, pelurusan, dan metode pemesinan lainnya, semuanya berdampak pada kualitas akhir persiapan spesimen.

Hal ini dikarenakan metode persiapan dan faktor perlakuan panas dapat memengaruhi kinerja fatik material, khususnya perlakuan panas, sehingga sulit untuk mencapai hasil yang konsisten bahkan dengan batch, ukuran, dan morfologi pengujian yang sama.

Jelaslah bahwa faktor produksi dan pemrosesan benda kerja akan menyebabkan umur kelelahan aktual suku cadang menyimpang dari nilai umur yang diharapkan yang dihitung melalui analisis.

Kekerasan material merupakan faktor kunci dalam kekuatan fatik siklus tinggi (ketika N> 106), sedangkan ketangguhan adalah indikator penting untuk kelelahan siklus sedang dan rendah.

Baja berkekuatan tinggi memiliki ketangguhan yang buruk sehingga performa kelelahannya rendah dalam kondisi tegangan tinggi. Namun, baja ini memiliki ketahanan lelah yang baik dalam kondisi tegangan rendah.

Baja berkekuatan rendah memiliki kinerja kelelahan sedang.

Secara umum, semakin tinggi modulus elastisitas, semakin lambat laju pertumbuhan retak.

Pengaruh ukuran butir terhadap pertumbuhan retak hanya signifikan pada kasus ekstrim (△ K → △ Kth dan △ Kmax → △ KC), dan berdampak kecil pada pertumbuhan retak dengan kecepatan sedang.

Laju perambatan terkait dengan ketangguhan retak KIC (atau KC).

Telah diterima secara luas bahwa meningkatkan ketangguhan material akan menurunkan laju pertumbuhan retak.

Penyebaran data uji fatik dapat dikaitkan dengan peralatan uji dan sampel itu sendiri.

Menurut literatur, kesalahan 3% pada beban nominal dibandingkan dengan beban aktual dapat mengakibatkan kesalahan 60% pada umur kelelahan dan dalam kasus ekstrim, kesalahan 120% pada umur.

Meskipun kesalahan 3% dapat diterima pada mesin uji fatik, perlu dicatat bahwa tidak ada dispersi yang signifikan dalam uji kegagalan statis, bahkan untuk material dengan dispersi kekuatan yang besar seperti material pengecoran dan kaca.

Variabilitas hasil uji fatik dipengaruhi oleh sifat material, termasuk sifat material yang melekat dan proses persiapan serta lingkungan eksternal pengujian. Proses persiapan, khususnya perlakuan panas, merupakan faktor paling penting yang menyebabkan penyebaran data.

Inklusi dan partikel fase kedua dalam bahan juga merupakan kontributor penting untuk dispersi data, namun, mekanisme di balik hal ini masih belum diketahui.

Metode hidup yang aman:

Tegangan desain lebih rendah dari batas fatik, dan dianggap tidak ada cacat pada struktur.

Metode aman yang gagal:

Tegangan desain terkait dengan kekuatan sisa jika terjadi cacat planar, dan metode desain ini mengakomodasi tingkat cacat yang dapat diterima.

Metode retakan pengaman:

Tentu saja, perambatan retakan yang dapat diprediksi secara pasti, diperbolehkan.

Metode kegagalan lokal:

Teknologi uji fatik siklus ultra-tinggi, yang muncul pada tahun 1990-an, telah menunjukkan bahwa bahkan cacat mikro kecil seperti inklusi terak, porositas, dan butiran besar yang terbentuk akibat penempaan dapat secara signifikan memengaruhi masa pakai fatik material.

Untuk material baja, jika data uji fatik tidak tersedia, kurva S-N dapat dibuat berdasarkan batas kekuatan tarik material.

Metode estimasi ini, yang mengaitkan batas fatik dengan kekuatan tarik dan perpanjangan putus spesimen, sangat akurat.

Dalam analisis kelelahan material dan struktur, sangat penting untuk mengandalkan hasil pengujian dan bukan hanya pada perhitungan elastis-plastik untuk mendapatkan data yang akurat dan andal.