Pernahkah Anda bertanya-tanya bagaimana laser dapat memotong logam seperti pisau panas memotong mentega? Dalam artikel yang menarik ini, kita akan menjelajahi ilmu pengetahuan di balik teknologi pemotongan laser serat. Insinyur mekanik ahli kami akan memandu Anda melalui konsep-konsep dasar, menjelaskan bagaimana teknologi canggih ini merevolusi dunia manufaktur. Bersiaplah untuk terjun ke dunia pemotongan laser dan temukan potensinya yang luar biasa!

"Laser memotong besi seakan-akan itu adalah lumpur," pernyataan ini tidak berlebihan.

Mari kita cermati laser secara lebih detail.

Apa yang dimaksud dengan Laser?

Laser adalah jenis cahaya yang disempurnakan yang dihasilkan melalui radiasi yang distimulasi.

Fitur-fitur utamanya meliputi:

Apabila sinar laser diarahkan ke permukaan benda kerja, energi cahaya diserap dan diubah menjadi energi panas.

Hal ini menyebabkan suhu pada titik penyinaran meningkat secara cepat, meleleh, dan menguap, membentuk lubang kecil.

Logam di sekeliling lubang meleleh akibat difusi termal. Uap dalam lubang kecil mengembang dengan cepat, menyebabkan ledakan mikro, dan bahan cair dikeluarkan dengan kecepatan tinggi, menghasilkan gelombang anti guncangan yang sangat terarah.

Hal ini menghasilkan pembentukan lubang dengan sisi atas yang besar dan sisi bawah yang kecil pada permukaan yang sedang diproses.

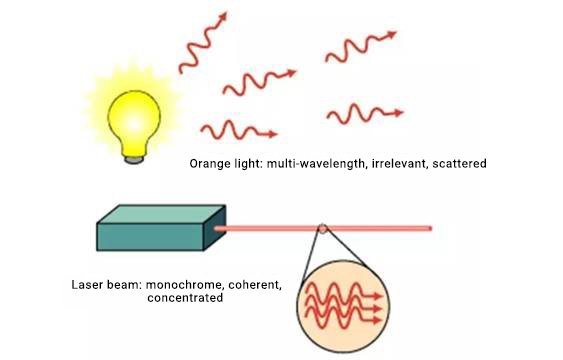

Perbandingan Cahaya Biasa dan Laser:

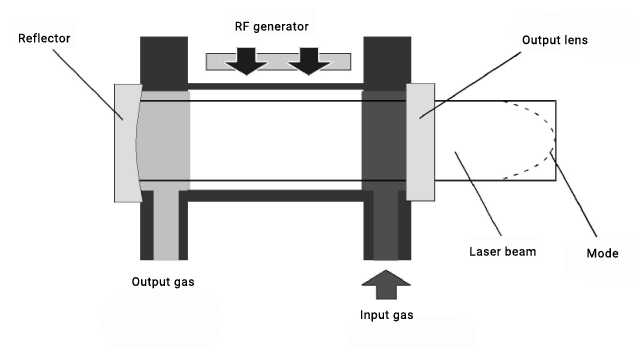

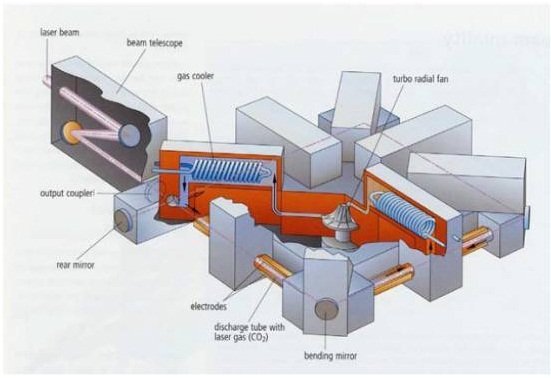

Generasi Laser

Gas Penghasil Laser

Gas yang dihasilkan laser berbeda dengan gas pemotongan.

Komposisi gas yang dihasilkan laser:

Hubungan proporsional antara ketiga gas yang disebutkan di atas adalah:

N2CO2Dia = 1:4:5

Pemotongan Laser Serat adalah metode pemotongan panas yang menggunakan sinar laser dengan kepadatan daya tinggi yang terfokus sebagai sumber panas utama. Hal ini menyebabkan bahan yang disinari dengan cepat meleleh, menguap, menguap, atau mencapai titik nyala.

Pada saat yang sama, penggunaan aliran udara berkecepatan tinggi yang koaksial dengan sinar laser membantu menerbangkan bahan cair, sehingga memungkinkan pemotongan benda kerja.

Dalam beberapa tahun terakhir, teknologi di balik generator laser serat berdaya tinggi telah matang dan meningkat, yang mengarah ke berbagai aplikasi yang terus berkembang.

The mesin pemotong laser serat telah menjadi fokus populer dalam penelitian dan pengembangan industri.

Di ranah yang tipis pemotongan piringgenerator laser serat secara bertahap menggantikan laser CO2 tradisional dan laser YAG karena beberapa alasan:

(1) Biaya Lebih Rendah:

Efisiensi konversi fotolistrik laser serat adalah sekitar 30%, sedangkan efisiensi konversi fotolistrik laser CO2 adalah 6-10%, dan efisiensi konversi fotolistrik laser YAG hanya 3%. Selain itu, generator laser serat tidak memiliki bagian yang rentan, sehingga tidak ada biaya yang terkait dengan perawatan yang terlambat.

(2) Desain Ringkas dan Fleksibel:

Laser fiber memiliki ukuran yang kecil, ringan, dan menawarkan posisi kerja yang fleksibel dan dapat digerakkan.

(3) Peningkatan Kualitas Pemotongan:

Penggunaan sistem pemandu cahaya yang fleksibel pada laser serat dan jarak transmisi sinar yang konstan dapat menghindari kualitas pemotongan yang buruk yang disebabkan oleh perubahan jalur cahaya panjang generator laser CO2.

Hal ini memastikan kualitas pemotongan yang konsisten di seluruh lebar pemotongan, sehingga ideal untuk sistem pemrosesan laser format besar.

(4) Penghematan Biaya:

Sinar laser serat bergerak di sepanjang serat optik, sehingga tidak diperlukan sistem jalur cahaya pantulan eksternal, sehingga menghemat biaya lensa pantulan dan pelindung organ.

Juga tidak diperlukan penyesuaian jalur optik eksternal, yang mengurangi risiko polusi jalur cahaya dari kotoran dan mengurangi bobot komponen yang bergerak.

(5) Peningkatan Performa untuk Pemotongan Logam:

Panjang gelombang laser serat adalah 1,06 μm, yang lebih mudah diserap oleh bahan logam dibandingkan dengan panjang gelombang CO2 (10,6 μm).

Hal ini terutama bermanfaat untuk pemotongan lembaran logamdengan kecepatan potong 2-4 kali lebih cepat dari CO2.

Laser serat juga memiliki efek pemotongan yang lebih baik untuk bahan reflektif tinggi seperti paduan aluminiumtembaga, dan paduan tembaga.

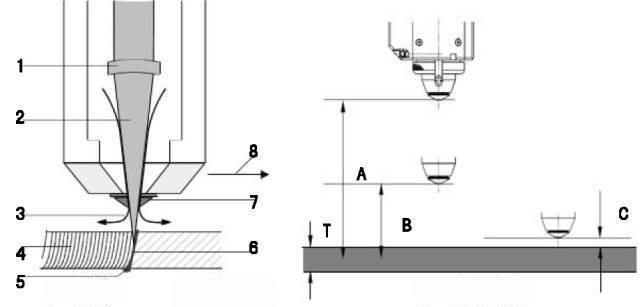

Lihat juga:

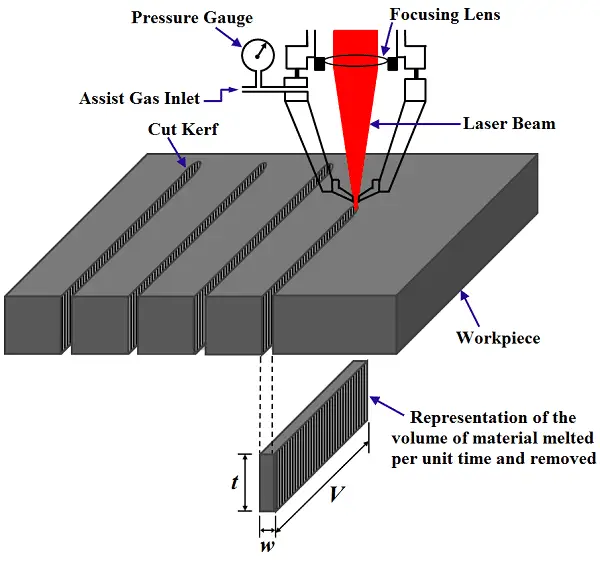

(1) lensa

(2) sinar laser

(3) aliran udara

(4) garis

(5) bahan cair

(6) permukaan pemotongan

(7) nosel

(8) arah pemotongan

A: Ketinggian kosong

B: Tinggi tusukan

C: Tinggi pemotongan

T: Ketebalan lembaran

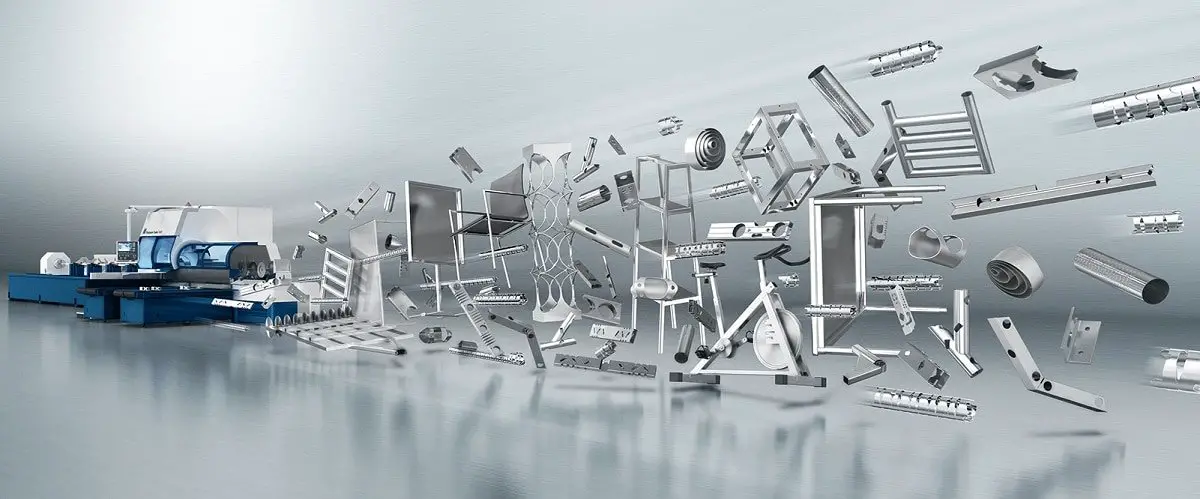

Mesin pemotongan laser pertama di dunia diciptakan pada tahun 1970-an. Dalam tiga puluh tahun terakhir, penerapan mesin pemotongan laser telah berkembang secara terus-menerus, dan teknologinya terus meningkat.

Banyak perusahaan sekarang memproduksi berbagai jenis laser mesin pemotong untuk memenuhi permintaan pasar, termasuk mesin pemotong laser pelat 2D, mesin pemotong kurva laser ruang 3D, dan mesin pemotong laser pipa.

Beberapa perusahaan mesin pemotongan laser teratas termasuk: Trumpf (Jerman), Prima (Italia), Bystronic (Swiss), Amada (Jepang), MAZAK (Jepang), NTC (Jepang), dan HGLaserLab (Australia).

Daftar tprodusen mesin pemotong laser op di seluruh dunia tersedia untuk referensi.

Peralatan pemotongan laser serat dapat secara efektif memotong baja tahan karat yang tebalnya kurang dari 4mm. Jika oksigen ditambahkan, alat ini bahkan dapat memotong baja tahan karat hingga setebal 8 hingga 10mm dengan menggunakan sinar laser.

Namun demikian, apabila oksigen digunakan, lapisan oksida tipis akan terbentuk pada permukaan pemotongan. Ketebalan pemotongan maksimum dapat ditingkatkan hingga 16mm, tetapi toleransi ukuran bagian yang dipotong menjadi lebih besar.

Meskipun peralatan pemotongan laser serat mahal, peralatan ini masih layak secara ekonomi untuk proses produksi besar karena biaya pemrosesan selanjutnya yang lebih rendah.

Selain itu, karena tidak ada biaya perkakas, peralatan pemotongan laser juga cocok untuk sejumlah kecil suku cadang yang sebelumnya tidak dapat diproses.

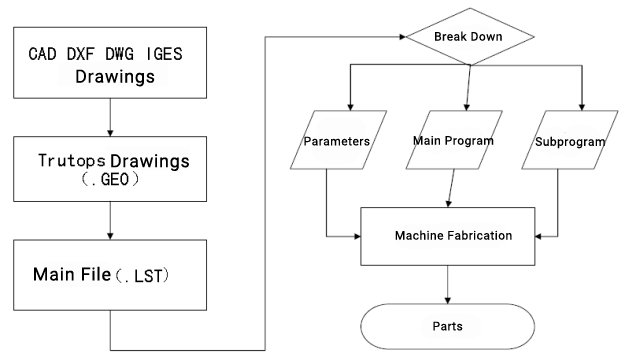

Peralatan pemotongan laser serat biasanya menggunakan sistem kontrol numerik terkomputerisasi (CNC). Dengan teknologi ini, data pemotongan dapat diterima dari stasiun kerja desain berbantuan komputer (CAD).

Lihat juga:

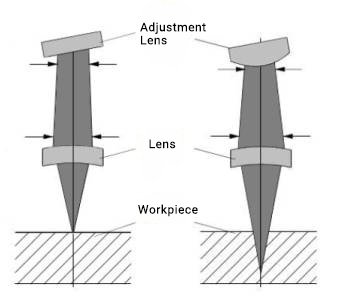

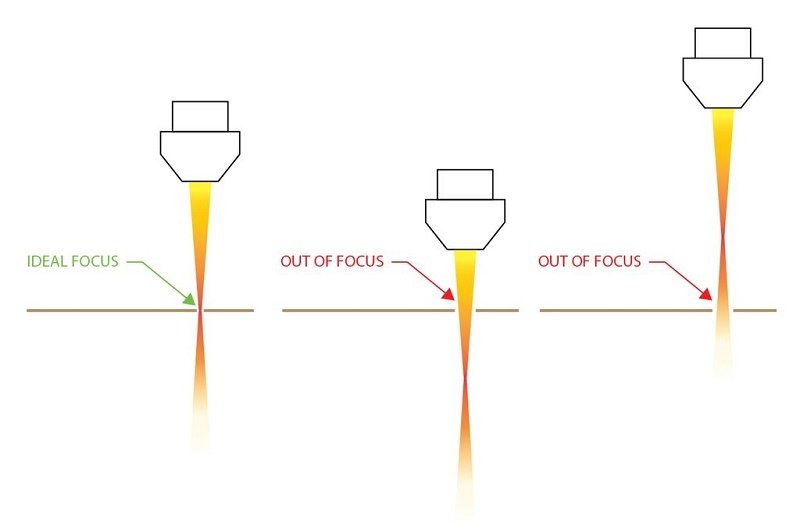

Sistem optik adaptif, komponen inti mesin pemotongan laser modern, secara dinamis menyesuaikan kelengkungan lensa pemfokusan melalui kontrol tekanan hidraulik yang tepat. Modifikasi ini mengubah sudut divergensi sinar laser, sehingga memungkinkan pemosisian vertikal titik fokus yang disetel secara halus.

Selain itu, sistem canggih ini mengkompensasi pergeseran fokus yang terjadi karena diameter titik yang bervariasi di berbagai posisi kerja mesin. Penyesuaian otomatis ini memastikan kualitas dan presisi pemotongan yang konsisten, terlepas dari posisi benda kerja atau lokasi kepala pemotongan di dalam amplop kerja.

Optik adaptif tidak hanya mengoptimalkan fokus sinar untuk ketebalan material yang berbeda, tetapi juga mempertahankan kinerja pemotongan selama operasi kecepatan tinggi, di mana akselerasi dan deselerasi yang cepat dapat memengaruhi karakteristik sinar. Teknologi ini secara signifikan meningkatkan efisiensi pemotongan, mengurangi variasi lebar garitan, dan meningkatkan kualitas komponen secara keseluruhan, khususnya pada pemotongan kontur yang kompleks dan aplikasi presisi tinggi.

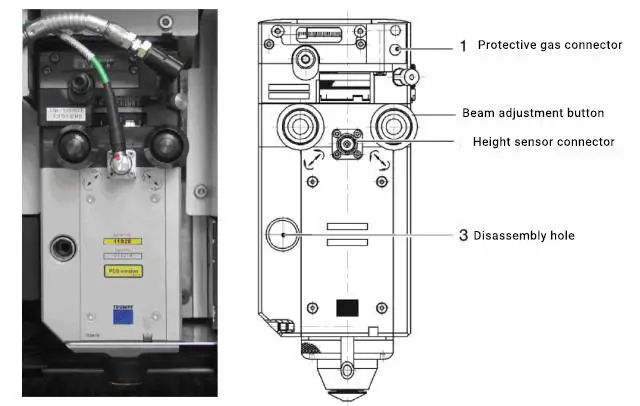

Kepala pemotongan laser serat adalah komponen penting dalam sistem pemotongan laser modern, yang dirancang untuk memfokuskan dan mengarahkan sinar laser berdaya tinggi ke benda kerja secara presisi. Terdiri dari beberapa elemen kunci yang bekerja secara sinergis untuk mencapai kinerja pemotongan yang optimal:

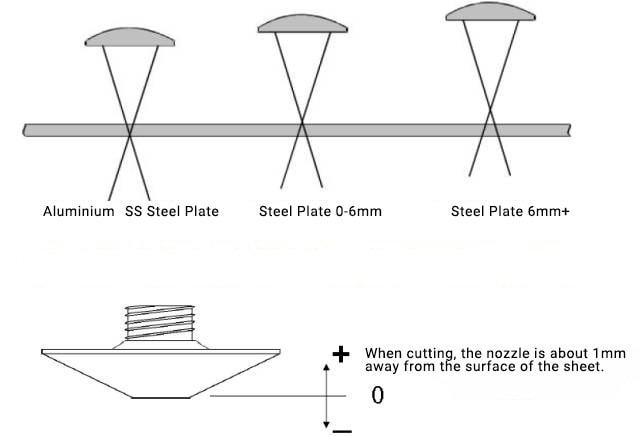

Dalam aplikasi praktis, ketinggian fokus bervariasi menurut bahan dan mesin pemotong.

Pemilihan posisi fokus

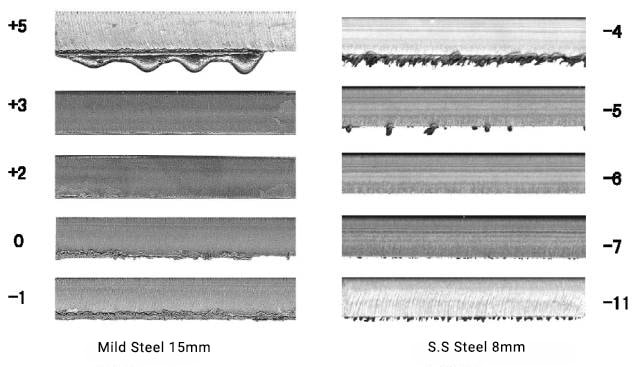

Dalam pemotongan laser, posisi fokus laser sangat memengaruhi kualitas hasil akhir permukaan bagian yang dipotong, dan bahan yang berbeda memiliki persyaratan fokus yang berbeda.

Misalnya, saat memotong baja karbon, fokusnya harus pada permukaan atas pelat; saat memotong baja tahan karatSaat memotong paduan aluminium, fokus harus kira-kira setengah dari ketebalan pelat; saat memotong paduan aluminium, fokus harus dekat dengan permukaan bawah pelat.

Dalam kasus pemotongan sampel baja tahan karat 2mm, seperti ditunjukkan pada gambar di bawah, posisi fokus harus sekitar 0,8 hingga 1,2 mm di bawah permukaan pelat.

Gbr. Sampel pemotongan laser

Selama proses pemotongan, permukaan bahan yang tidak rata dapat menyebabkan perubahan posisi fokus laser, sehingga memengaruhi kualitas pemotongan.

Untuk mengatasi masalah ini, sensor kapasitif yang sangat sensitif ditempatkan pada kepala pemotongan untuk memberikan umpan balik waktu nyata pada jarak antara nozzle dan panel ke Sistem CNC.

Berdasarkan umpan balik ini, ketinggian kepala pemotongan disesuaikan secara real time melalui mekanisme transmisi, menciptakan sistem kontrol loop tertutup dengan respons dinamis tinggi yang membantu mencegah cacat yang disebabkan oleh perubahan posisi fokus selama pemotongan piring.

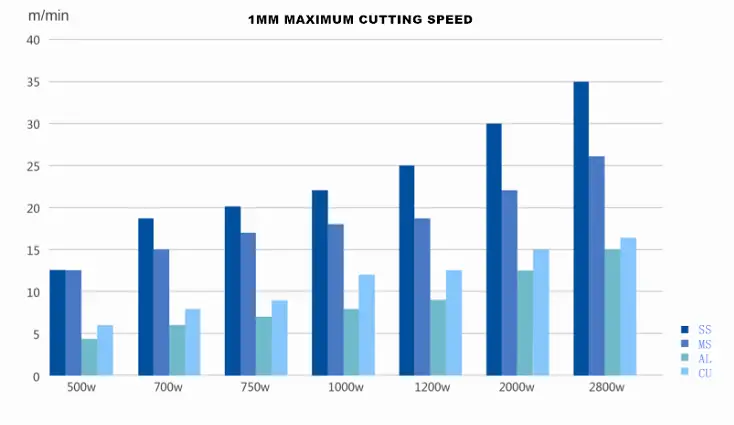

Daya laser adalah parameter penting yang secara signifikan memengaruhi ketebalan pemotongan, kecepatan, lebar garitan, dan kualitas keseluruhan dalam operasi pemotongan laser. Umumnya, daya laser yang lebih tinggi memungkinkan pemotongan bahan yang lebih tebal pada kecepatan yang lebih cepat. Namun demikian, hubungan antara variabel-variabel ini lebih bernuansa dan memerlukan pengoptimalan yang cermat.

Untuk setiap kombinasi ketebalan material dan kecepatan potong, terdapat kisaran daya laser optimal yang meminimalkan kekasaran permukaan dan memaksimalkan kualitas pemotongan. Menyimpang dari kisaran optimal ini akan meningkatkan kekasaran permukaan, mengurangi efisiensi pemrosesan, dan biaya operasional yang lebih tinggi. Daya yang berlebihan dapat menyebabkan masalah pembakaran atau zona yang terpengaruh panas (HAZ), sementara daya yang tidak mencukupi dapat menyebabkan pemotongan yang tidak sempurna atau peningkatan pembentukan sampah.

Sangat penting untuk dicatat bahwa ketika daya laser dan tekanan gas bantu dipertahankan konstan, kecepatan potong dan lebar kerf menunjukkan hubungan terbalik yang tidak linier. Saat kecepatan potong meningkat, lebar kerf berkurang, dan sebaliknya. Hubungan ini sangat penting untuk mencapai kontrol dimensi yang tepat pada bagian yang dipotong dengan laser.

Korelasi antara kecepatan potong dan kekasaran permukaan mata potong mengikuti kurva parabola. Dimulai dari nol, peningkatan kecepatan potong pada awalnya mengurangi kekasaran permukaan. Peningkatan ini terus berlanjut hingga mencapai kecepatan optimal di mana kekasaran permukaan diminimalkan. Di luar titik ini, peningkatan kecepatan lebih lanjut menyebabkan pemotongan yang tidak sempurna dan kualitas permukaan yang menurun.

Sistem pemotongan laser CNC modern menggunakan algoritme kontrol adaptif untuk menyesuaikan daya laser secara dinamis berdasarkan kecepatan dan geometri pemotongan. Misalnya, saat menegosiasikan radius kecil atau sudut tajam di mana kecepatan pemotongan harus dikurangi, sistem secara otomatis mengurangi daya laser untuk mempertahankan input energi yang optimal dan mencegah panas berlebih atau lebar garitan yang berlebihan.

Kontrol daya adaptif ini khususnya sangat penting untuk mencapai presisi tinggi dan kualitas tepi yang sangat baik pada bagian yang rumit dengan ukuran fitur yang bervariasi. Hal ini memungkinkan kualitas potongan yang konsisten di seluruh bagian lurus, lekukan, dan detail yang rumit tanpa intervensi manual.

Memahami dan mengoptimalkan parameter yang saling terkait ini - daya laser, kecepatan potong, ketebalan material, dan dinamika gas bantu - sangat penting untuk mencapai operasi pemotongan laser berkualitas tinggi dan hemat biaya di berbagai bahan dan aplikasi.

Lihat juga:

Sebagai pemula di bidang pemotongan laser, apakah Anda sering merasa kewalahan selama prosesnya? Mungkin membingungkan untuk bereksperimen dengan pelat, gas, tekanan udara, dan daya yang berbeda-beda, tetapi masih belum mencapai hasil yang diinginkan.

Pernahkah Anda bertanya-tanya tentang memilih gas bantu yang tepat dan faktor apa saja yang memengaruhi kualitas pemotongan? Gas bantu mana yang harus digunakan untuk bahan yang berbeda? Bagaimana tekanan gas bantu dikontrol dan apa persyaratan kemurniannya?

Sangatlah penting untuk memahami peran gas bantu dalam pemotongan laser. Gas ini digunakan untuk menerbangkan terak dalam memotong garitanmendinginkan permukaan bahan yang sedang diproses untuk mengurangi zona yang terpengaruh panas, mendinginkan lensa pelindung untuk mencegah kontaminasi, dan pada sebagian kasus, melindungi logam dasar.

Jenis dan karakteristik gas bantu

Gas bantu yang biasa digunakan dalam pemotongan laser adalah nitrogen, oksigen dan udara.

Gas bantu sangat penting dalam pemotongan laser karena membantu menghilangkan bahan yang meleleh dan menguap dari potongan dan juga meniupkan asap yang dihasilkan selama proses pemotongan, sehingga mengurangi halangan apa pun pada proses pemotongan.

Persyaratan tekanan dan laju aliran untuk gas bantu bervariasi, tergantung pada ketebalan dan jenis material yang dipotong.

Saat memotong pelat baja karbon rendah, oksigen biasanya digunakan. Tujuan penggunaan oksigen dalam memotong baja karbon adalah untuk menyalakan dan menghilangkan material yang meleleh.

Sebagai pemula di bidang pemotongan laser, apakah Anda sering mengalami kesulitan selama proses pemotongan laser? Meskipun sudah mencoba berbagai pelat, gas, tekanan udara, dan daya, namun Anda mungkin masih belum yakin mengenai kombinasi yang optimal.

Untuk memilih gas bantu yang terbaik, sangat penting untuk memahami perannya dan faktor-faktor yang memengaruhi kualitas pemotongan, seperti tekanan dan aliran, serta kemurnian gas.

Untuk memotong pelat baja karbon rendah, biasanya digunakan oksigen. Peran oksigen dalam proses pemotongan adalah sebagai bahan bakar dan membuang material cair.

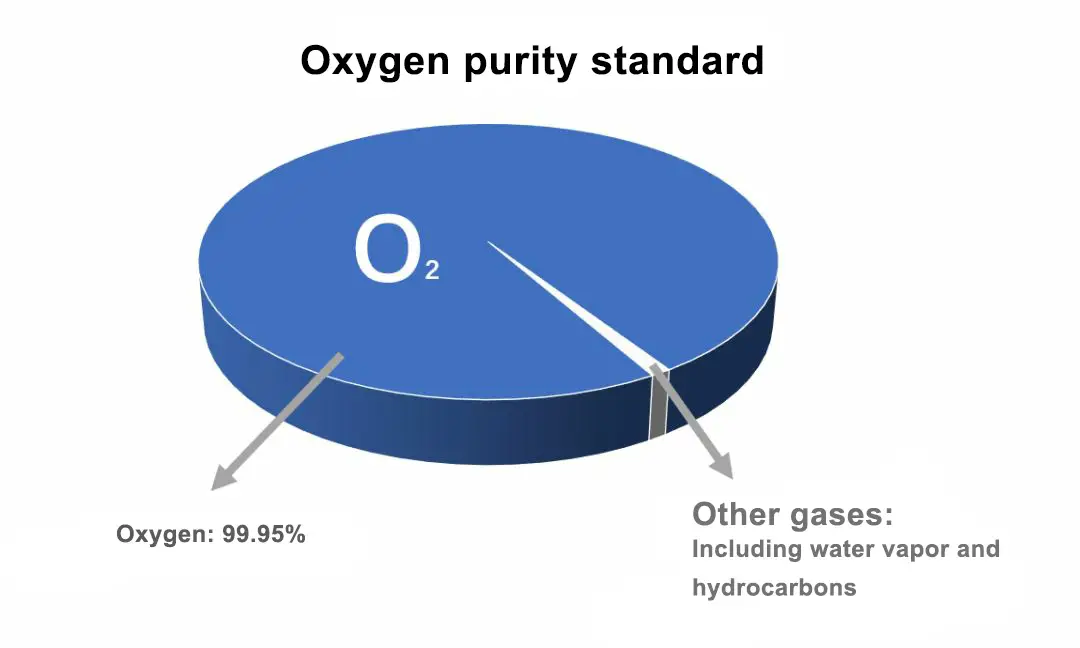

Kemurnian oksigen harus lebih tinggi dari 99,5%, dengan kemurnian yang lebih tinggi menghasilkan permukaan pemotongan yang lebih cerah.

Namun demikian, kotoran seperti air dapat berdampak signifikan pada kualitas pemotongan pelat. Jika kemurnian oksigen tidak cukup tinggi, atau jika komponen memiliki persyaratan kualitas permukaan yang lebih tinggi, mungkin perlu untuk meningkatkan kemurnian melalui pengeringan oksigen atau metode lainnya.

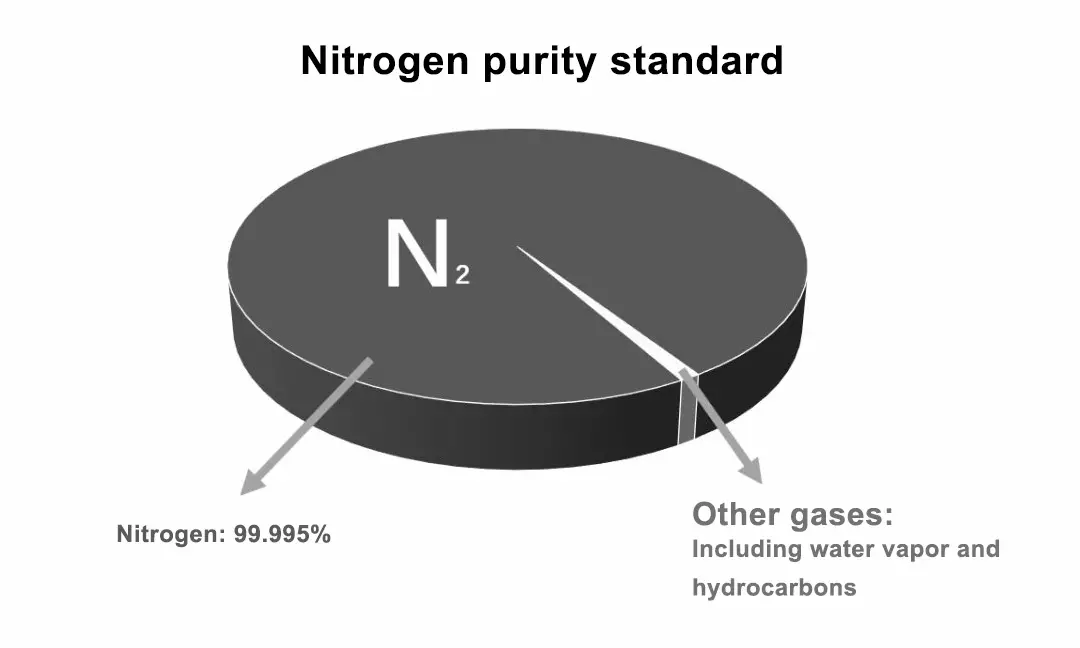

Nitrogen biasanya digunakan untuk memotong baja tahan karat paduan baja dan aluminium bahan. Peran nitrogen adalah menghilangkan oksidasi dan menghilangkan lelehan.

Tekanan nitrogen meningkat seiring dengan ketebalan pelat.

Untuk memotong baja tahan karat, kemurnian nitrogen harus lebih tinggi dari 99,999%. Nitrogen dengan kemurnian rendah dapat menyebabkan permukaan pemotongan menguning dan kecerahan menurun.

Sampel pada gambar pemotongan laser dipotong dengan nitrogen cair dengan kemurnian tinggi (99,99%), dengan tekanan gas 0,8 hingga 1,0 MPa.

Standar kemurnian gas tambahan

Penggunaan gas bantu yang sesuai diperlukan untuk pemrosesan laser pada bahan yang berbeda.

Kotoran dalam gas bantu dapat menimbulkan efek yang merugikan pada lensa, sehingga mengakibatkan fluktuasi daya pemotongan dan ketidakkonsistenan pada permukaan pemotongan depan dan belakang.

Standar tekanan gas tambahan

Jumlah tekanan udara yang dapat digunakan untuk berbagai jenis gas bantu berbeda-beda. Berdasarkan karakteristik gas, seperti mudah terbakar dan pembakaran, pengalaman menunjukkan bahwa gas bantu dapat mencegah terak kembali selama proses pemotongan, sehingga melindungi lensa internal kepala laser.

Dengan kata lain, dengan daya pemrosesan, bahan, dan ketebalan lembaran yang sama, semakin tinggi tekanan gas, semakin banyak asap dan debu yang dapat dihembuskan pada kecepatan unit.

Oleh karena itu, nilai tekanan udara yang lebih tinggi menghasilkan kecepatan pemotongan laserItulah sebabnya nitrogen digunakan untuk memotong lembaran tipis.

Dapat disimpulkan bahwa aturan umum untuk kecepatan pemotongan pelat tipis adalah: Oksigen < Udara < Nitrogen. Aturan ini dapat digunakan sebagai titik awal untuk memilih gas tambahan oleh pengguna pemula.

Catatan: Aturan umum di atas tidak berlaku untuk pemotongan pelat tebal dengan laser. Jenis gas pemotongan yang digunakan harus dipilih berdasarkan karakteristik masing-masing lembaran.

Setelah membaca ini, Anda seyogianya memiliki pemahaman dasar mengenai karakteristik ketiga gas tambahan. Mari kita cermati lebih dekat.

Oksigen

Oksigen terutama digunakan untuk memotong baja karbon. Panas reaksi oksigen digunakan untuk meningkatkan efisiensi pemotongan, tetapi film oksida yang dihasilkan meningkatkan faktor penyerapan spektral sinar dari bahan pemantul.

Hal ini menyebabkan ujung celah tampak hitam atau kuning tua.

Oksigen terutama digunakan untuk memotong baja canai, baja gulung untuk struktur pengelasan, baja karbon untuk konstruksi mekanis, pelat tegangan tinggi, pelat perkakas, baja tahan karat, lembaran baja berlapis, tembaga, paduan tembaga, dll.

Persyaratan kemurnian untuk oksigen pada umumnya 99,95% atau lebih tinggi. Fungsi utamanya adalah membantu membakar dan meniup lelehan potongan.

Tekanan dan laju aliran yang diperlukan berbeda-beda, dan ditentukan oleh ukuran model nosel serta ketebalan bahan pemotongan. Secara umum, tekanan yang diperlukan adalah 0,3-1Mpa, dan laju aliran bervariasi berdasarkan ketebalan bahan pemotongan.

Sebagai contoh, ketika memotong baja karbon 22mm, laju aliran harus 10m3/jam, termasuk oksigen pelindung dari nosel ganda.

Nitrogen

Sebagian logam memerlukan penggunaan nitrogen untuk mencegah oksidasi selama pemotongan dan untuk mempertahankan kualitas permukaan pemotongan. Hal ini menghasilkan permukaan ujung celah yang keputihan dan ketahanan yang tinggi terhadap pengelasan, pengolesan, dan korosi.

Utama bahan yang bisa dipotong dengan nitrogen adalah baja tahan karat, baja berlapis, kuningan, aluminium, dan paduan aluminium. Tujuan penggunaan nitrogen adalah untuk mencegah oksidasi dan meniup lelehan.

Untuk pemotongan berkualitas tinggi, kemurnian nitrogen yang tinggi diperlukan (99,999% sering kali diperlukan untuk baja tahan karat dengan ketebalan 8mm atau lebih). Persyaratan tekanan relatif tinggi, biasanya sekitar 1,5 MPa. Untuk baja tahan karat yang lebih tebal (12mm atau lebih, hingga 25mm), tekanan 2 MPa atau lebih tinggi mungkin diperlukan.

Laju aliran nitrogen bervariasi berdasarkan jenis nosel yang digunakan, tetapi umumnya cukup tinggi. Sebagai contoh, memotong baja tahan karat 12mm memerlukan laju aliran 150 m3/ jam, sementara memotong baja tahan karat 3mm hanya membutuhkan 50 m3/h.

Air

Penggunaan udara sebagai gas tambahan dalam pemrosesan laser hemat biaya, karena dapat langsung diperoleh dari kompresor udara. Walaupun mengandung oksigen 20%, namun efisiensi pemotongannya rendah dibandingkan dengan oksigen, dan mirip dengan nitrogen.

Jejak lapisan oksida mungkin muncul pada permukaan potongan, tetapi ini juga dapat membantu mencegah lapisannya terlepas. Ujung potongan tampak kekuningan.

Terutama digunakan untuk memotong bahan seperti aluminium, tembaga tahan karat, kuningan, lembaran baja berlapis, dan non-logam. Namun demikian, apabila diperlukan produk berkualitas tinggi, udara tidak cocok untuk memotong aluminiumpaduan aluminium, dan baja tahan karat karena akan mengoksidasi bahan dasar.

Pemilihan gas bantu tergantung pada biaya pemotongan dan persyaratan produk. Misalnya, saat memotong baja tahan karat untuk produk berkualitas rendah yang akan menjalani pemrosesan lebih lanjut, udara dapat digunakan untuk mengurangi biaya.

Di sisi lain, apabila produk yang dipotong adalah produk akhir, gas pelindung seperti nitrogen harus digunakan, seperti pada produk kerajinan.

Oleh karena itu, perlu memilih gas bantu berdasarkan karakteristik produk dalam proses pemotongan.

Lihat juga:

Dengan menggunakan sinar laser densitas energi tinggi untuk memanaskan benda kerja, suhu naik dengan cepat dan mencapai titik didih material dalam waktu yang sangat singkat, menyebabkan material menguap dan membentuk uap.

Uap yang bergerak cepat ini menciptakan sayatan pada bahan sekaligus menguap.

Panas penguapan bahan biasanya tinggi, memerlukan daya yang besar dan densitas daya yang tinggi untuk penguapan laser.

Teknik ini digunakan untuk memotong bahan logam tipis dan nonbahan logam seperti kertas, kain, kayu, plastik, dan karet.

Selama proses penguapan, uap membawa material yang meleleh dan serpihan, membentuk lubang.

Sekitar 40% bahan dilarutkan menjadi uap sementara 60% dikeluarkan dalam bentuk tetesan oleh aliran selama proses penguapan.

Ketika kepadatan daya sinar laser yang masuk melebihi ambang batas tertentu, material pada titik penyinaran sinar mulai menguap dan membentuk lubang. Lubang ini menyerap semua energi sinar yang masuk, dan bertindak sebagai benda hitam.

Lubang-lubang dikelilingi oleh dinding logam cair, dan aliran udara tambahan, di sepanjang sumbu sinar, membawa material cair di sekeliling lubang.

Saat benda kerja bergerak, lubang disinkronkan secara horizontal, membentuk potongan pada arah pemotongan. Sinar laser terus menyinari sepanjang tepi jahitan, menyebabkan bahan yang meleleh terus menerus atau secara berkala dihembuskan melalui celah-celah.

Pemotongan fusi laser tidak memerlukan penguapan penuh logam, hanya menggunakan 1/10 energi yang diperlukan untuk penguapan.

Metode ini terutama digunakan untuk memotong bahan yang tidak dapat dioksidasi atau logam aktif seperti baja tahan karat, titanium, aluminium, dan paduannya.

Prinsip pemotongan oksigen laser mirip dengan prinsip pemotongan oksiasetilen. Proses ini menggunakan laser sebagai sumber pemanasan awal dan menggunakan oksigen dan gas aktif lainnya sebagai gas pemotong.

Di satu sisi, gas bereaksi dengan logam yang sedang dipotong dan menyebabkan reaksi oksidasi, melepaskan sejumlah besar panas.

Di sisi lain, oksida cair dan logam cair dikeluarkan dari area reaksi, membentuk potongan pada logam.

Karena tingginya jumlah panas yang dihasilkan selama reaksi oksidasi, pemotongan oksigen laser hanya membutuhkan setengah energi yang dibutuhkan untuk pemotongan leleh dan memiliki kecepatan pemotongan yang lebih cepat dibandingkan dengan pemotongan penguapan laser dan pemotongan leleh.

Metode ini terutama digunakan untuk memotong baja karbon, baja titanium, baja yang diberi perlakuan panas, dan bahan logam yang mudah teroksidasi lainnya.

Proses pemotongan oksigen laser dapat dijelaskan sebagai berikut:

Untuk material rapuh yang rentan terhadap kerusakan akibat panas, pemotongan melalui pemanasan sinar laser dengan kecepatan dan kontrol tinggi dikenal sebagai pemotongan fraktur terkontrol.

Aspek kunci dari proses pemotongan ini adalah bahwa sinar laser memanaskan area kecil dari material yang rapuh, yang menyebabkan gradien termal yang besar dan deformasi mekanis yang signifikan di wilayah tersebut, yang menyebabkan material retak.

Selama gradien pemanasan dipertahankan dalam keseimbangan, sinar laser dapat memandu retakan ke arah mana pun yang diinginkan.

Penting untuk diperhatikan, bahwa jenis pemotongan ini tidak sesuai untuk memotong sudut atau sudut yang tajam. Ini juga menantang untuk mencapai keberhasilan apabila memotong bentuk yang besar dan tertutup.

Kecepatan potong pemotongan fraktur terkontrol cepat dan tidak memerlukan daya yang berlebihan, jika tidak maka akan menyebabkan permukaan benda kerja meleleh dan mematahkan mata potong.

Parameter kontrol utama adalah daya laser dan ukuran spot.

Pemotongan laser diklasifikasikan berdasarkan gas pemotongan:

| Pemotongan pembakaran api | Pemotongan leleh | |

|---|---|---|

| Memotong Gas | Oksigen | Nitrogen |

| Fitur | Ketebalan pemotongan yang besar | Bagian pemotongan tanpa lapisan oksida |

| Kecepatan potong cepat | Kurang memotong gerinda | |

| Memiliki lapisan teroksidasi | Memotong gas itu mahal | |

| Bagian pemotongan dengan garis derek belakang | Pemotongan lambat kecepatan | |

| Sebagian bahan membutuhkan oksigen untuk berpartisipasi dalam tusukan | ||

| Materi yang berlaku | Baja karbon | Baja tahan karat, aluminium, lembaran galvanis |

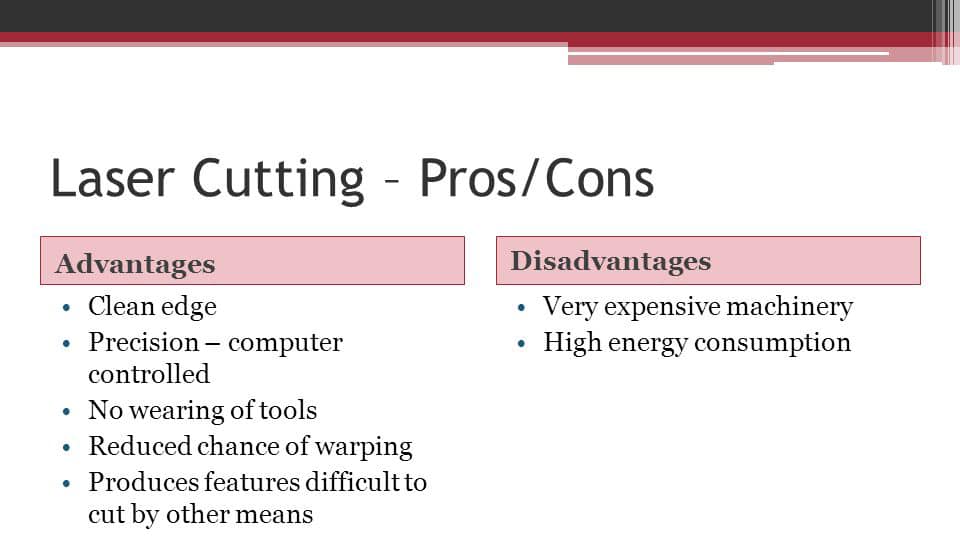

Dibandingkan dengan metode pemotongan termal lainnya, pemotongan laser menonjol karena kecepatan potongnya yang tinggi dan kualitasnya yang unggul.

Secara khusus, aspek-aspek berikut ini dapat dirangkum:

Pemotongan laser memberikan kualitas pemotongan yang lebih baik karena titik lasernya yang kecil, kepadatan energi yang tinggi, dan kecepatan pemotongan yang cepat.

Sinar laser difokuskan pada titik kecil, sehingga menghasilkan densitas daya yang tinggi pada titik fokus.

Masukan panas dari sinar secara signifikan lebih tinggi daripada yang dipantulkan, ditransmisikan, atau disebarkan oleh material.

Hal ini menyebabkan pemanasan dan penguapan bahan secara cepat, menciptakan pori melalui penguapan.

Dengan gerakan relatif linier dari balok dan material, lubang secara terus-menerus dibentuk menjadi celah yang sempit.

Ujung tombak terpengaruh sangat kecil oleh panas, dan tidak ada perubahan bentuk pada benda kerja.

Dalam proses pemotongan, gas bantu yang sesuai untuk bahan yang dipotong ditambahkan.

Ketika baja dipotong, oksigen digunakan sebagai gas tambahan dan logam cair untuk menghasilkan bahan oksidasi reaksi kimia eksotermik, sekaligus membantu menerbangkan terak dalam celah.

Ketika memotong plastik seperti polipropilena, udara bertekanan digunakan.

Saat memotong bahan yang mudah terbakar seperti kapas, kertas, gas inert digunakan.

Gas tambahan yang masuk ke dalam nosel, juga dapat mendinginkan lensa fokus, mencegah debu memasuki dudukan lensa untuk mengotori lensa dan menyebabkan lensa terlalu panas.

Sebagian besar bahan organik dan anorganik dapat dipotong dengan laser.

Industri pengolahan logam berat yang sangat berarti bagi sistem manufaktur industri, banyak bahan logam, sekeras apa pun, dapat dipotong tanpa mengalami perubahan bentuk.

Tentu saja, untuk bahan dengan pantulan tinggi, seperti emas, perak, tembaga, dan aluminium, bahan ini juga merupakan konduktor perpindahan panas yang baik, sehingga pemotongan laser sulit dilakukan, dan bahkan tidak dapat dipotong.

Pemotongan laser tanpa duri, kerutan. Presisi tinggi, lebih baik daripada pemotongan plasma.

Untuk banyak industri manufaktur mekanik dan listrik, karena sistem pemotongan laser modern yang dikendalikan oleh program komputer mikro dapat dengan mudah memotong benda kerja dalam berbagai bentuk dan ukuran, sering kali lebih disukai daripada mengosongkanproses pembentukan cetakan;

Meskipun kecepatan pemrosesannya masih lebih lambat dari die punch, namun tidak ada konsumsi cetakan, tidak perlu memperbaiki cetakan, dan juga menghemat waktu penggantian cetakan, sehingga menghemat biaya pemrosesan dan mengurangi biaya produksi. Oleh karena itu, secara umum jauh lebih ekonomis.

(1) Sayatan pemotongan laser sempit, celahnya sejajar dan tegak lurus dengan permukaan, dan akurasi dimensi bagian pemotongan dapat mencapai ± 0,05mm.

② Permukaan pemotongan halus dan indah, kekasaran permukaan hanya beberapa puluh mikrometer, dan bahkan pemotongan laser pun dapat digunakan sebagai proses terakhir. Tidak diperlukan pemesinan, dan suku cadang dapat digunakan secara langsung.

③ Setelah pemotongan laser, lebar zona yang terpengaruh panas kecil, kinerja material di dekat celah hampir tidak terpengaruh, dan deformasi benda kerja kecil, presisi pemotongan tinggi, geometri celah bagus, dan bentuk penampang celah relatif persegi panjang biasa.

Perbandingan metode pemotongan laser, pemotongan oksiasetilen dan pemotongan plasma ditunjukkan dalam Tabel 1.

Bahan pemotongannya adalah pelat baja karbon rendah dengan ketebalan 6,2 mm.

Tabel 1 pemotongan laser vs. pemotongan oksiasetilen vs. pemotongan plasma

| Metode Pemotongan | Lebar Celah /mm | Zona yang Terkena Dampak Panas Lebar /mm | Bentuk Celah | Kecepatan Pemotongan | Biaya Peralatan |

|---|---|---|---|---|---|

| Pemotongan laser | 0.2-0.3 | 0.04-0.06 | Paralel | Cepat | Tinggi |

| Pemotongan oksiasetilen | 0.9-1.2 | 0.6-1.2 | Relatif Paralel | Lambat | Rendah |

| Pemotongan plasma | 3.0-4.0 | 0.5-1.0 | Wedge & Kemiringan | Cepat | Sedang |

Karena karakteristik transmisinya, mesin pemotongan laser biasanya dilengkapi beberapa meja kerja kontrol numerik, memungkinkan kontrol numerik penuh atas proses pemotongan.

Selama pengoperasian, berbagai bentuk komponen dapat dipotong hanya dengan mengubah program kontrol numerik. Hal ini memungkinkan pemotongan dua dimensi dan tiga dimensi.

Memotong karbon rendah 2mm pelat baja dengan mesin pemotongan laser serat 1200W dapat menghasilkan kecepatan potong 600cm/menit.

Saat memotong pelat resin polipropilena 5mm, kecepatan potong bisa mencapai 1200cm/menit.

Bahan tidak perlu dijepit atau diperbaiki selama pemotongan laser, sehingga menghemat waktu persiapan perlengkapan dan proses bongkar muat.

Sinar laser difokuskan untuk menciptakan titik energi yang sangat terkonsentrasi, yang memiliki beberapa keunggulan utama untuk aplikasi pemotongan.

Pertama, sinar laser dapat diubah menjadi energi panas yang intens dalam area yang sangat kecil, sehingga menghasilkan:

(1) celah yang sempit dan lurus;

(2) zona dampak termal minimal di dekat ujung tombak;

(3) deformasi lokal minimal.

Kedua, sinar laser beroperasi tanpa kontak fisik dengan benda kerja, menjadikannya non-kontak alat pemotongmemberikan manfaat berupa:

(1) tidak ada deformasi mekanis pada benda kerja;

(2) tidak ada masalah keausan atau kerusakan alat;

(3) kemampuan untuk memotong bahan apa pun, apa pun kekerasannya.

Terakhir, sinar laser sangat mudah dikendalikan dan fleksibel, yang mengarah ke:

(1) kemudahan integrasi dengan peralatan otomasi, membuatnya mudah untuk mengotomatiskan proses pemotongan;

(2) kemampuan tak terbatas untuk mengulangi pemotongan pada benda kerja yang sama;

(3) kemampuan untuk mengoptimalkan penggunaan bahan dengan mengatur potongan pada seluruh pelat dengan bantuan komputer.

Bahan yang dapat dipotong menggunakan mesin pemotong laser termasuk komposit matriks logam, kulit, kayu, dan serat.

Namun demikian, setiap bahan menunjukkan tingkat kemampuan beradaptasi yang berbeda-beda terhadap pemotongan laser, karena sifat termofisiknya yang unik dan tingkat penyerapan cahaya laser.

Performa pemotongan laser dari berbagai bahan yang berbeda dengan menggunakan sumber laser CO2 diilustrasikan dalam tabel berikut ini.

| Bahan | Kemampuan untuk menyerap sinar laser | Kinerja pemotongan | ||

|---|---|---|---|---|

| Logam | Au, Ag, Cu, Al | Rendah penyerapan laser cahaya | Secara umum, ini lebih sulit untuk diproses, dan lembaran Cu dan Al 1-2mm dapat dipotong dengan laser. | |

| W, Mo, Cr, Ti | Penyerapan sinar laser yang besar | Jika pemrosesan kecepatan rendah digunakan, pelat tipis dapat dipotong, dan logam seperti Ti dan Zr tunggal perlu menggunakan udara sebagai gas bantu. | ||

| Fe, Ni, Pb, Sn | Lebih mudah diproses | |||

| Non-logam | Bahan organik | Akrilik, polietilen, polipropilen, poliester, PTFE | Merembes ke cahaya pijar | Sebagian besar bahan dapat dipotong dengan laser berdaya kecil. Karena bahan-bahan ini mudah terbakar, permukaan yang dipotong mudah berkarbonisasi. Asam akrilat dan polytetrafluoroethylene tidak mudah berkarbonisasi. Umumnya, nitrogen atau udara kering dapat digunakan sebagai gas bantu. |

| Kulit, kayu, kain, karet, kertas, kaca, epoksi, plastik fenolik | Tidak dapat menembus cahaya pijar | |||

| Bahan anorganik | Kaca, fiberglass | Ekspansi termal yang besar | Kaca, keramik, porselen, dll. rentan terhadap keretakan selama atau setelah pemrosesan, dan kaca kuarsa dengan ketebalan kurang dari 2 mm memiliki sifat pemotongan yang baik. | |

| Keramik, kaca kuarsa, asbes, mika, porselen | Ekspansi termal kecil | |||

Dibandingkan dengan metode pemesinan tradisional lainnya, pemotongan laser memiliki keserbagunaan yang lebih besar.

Pertama, metode pemotongan termal lainnya tidak dapat memotong pada area sekecil itu seperti yang dapat dilakukan sinar laser, sehingga menyebabkan pemotongan yang lebih lebar, zona yang terpengaruh panas lebih besar, dan perubahan bentuk yang signifikan.

Kedua, laser dapat memotong bahan non-logam, yang tidak mungkin dilakukan dengan metode pemotongan panas lainnya.

Pemotongan dengan bantuan oksigen menghasilkan hasil yang lebih baik untuk material.

Apabila oksigen digunakan sebagai gas pemrosesan, maka akan terjadi sedikit oksidasi pada mata potong. Untuk pelat dengan ketebalan hingga 4mm, pemotongan tekanan tinggi dapat dilakukan dengan menggunakan nitrogen, sehingga tidak ada oksidasi pada mata potong.

Untuk pelat dengan ketebalan lebih besar dari 10mm, penggunaan pelat khusus bersama dengan laser dan mengoleskan oli ke permukaan benda kerja dapat meningkatkan kualitas pemotongan.

Oksigen dapat digunakan apabila oksidasi pada mata potong dapat diterima. Penggunaan nitrogen menghasilkan mata potong yang tidak teroksidasi tanpa gerinda yang tidak memerlukan pemrosesan lebih lanjut.

Aplikasi lapisan minyak pelapis pada permukaan pelat dapat meningkatkan efek penindikan tanpa mengorbankan kualitas pemrosesan.

Aluminium, meskipun memiliki reflektifitas dan konduktivitas termal yang tinggi, namun dapat dipotong dengan ketebalan kurang dari 6mm, tergantung pada jenis paduan dan kemampuan generator laser.

Apabila memotong dengan oksigen, permukaan pemotongan menjadi kasar dan keras. Menggunakan nitrogen menghasilkan permukaan pemotongan yang halus.

Aluminium murni sulit dipotong karena tingkat kemurniannya yang tinggi.

Hanya apabila sistem dilengkapi dengan perangkat "penyerapan reflektif", maka aluminium dapat dipotong, karena tanpa perangkat ini, komponen optik akan rusak akibat pantulan.

Pelat titanium dipotong menggunakan argon dan nitrogen sebagai gas pemrosesan. Parameter lain untuk pemotongan dapat dirujuk ke parameter yang digunakan untuk baja nikel-krom.

Baik kuningan maupun tembaga memiliki reflektifitas tinggi dan konduktivitas termal yang sangat baik. Pelat kuningan dengan ketebalan 1mm dapat dipotong dengan menggunakan nitrogen sebagai gas pemrosesan.

Pelat tembaga dengan ketebalan kurang dari 2mm dapat dipotong dengan menggunakan oksigen sebagai gas pemrosesan.

Namun demikian, sangat penting untuk memiliki perangkat "penyerapan reflektif" yang terpasang pada sistem, jika tidak, pantulan akan menyebabkan kerusakan pada komponen optik.

Dibandingkan dengan metode pemotongan termal lainnya, pemotongan laser menonjol karena kecepatan potongannya yang cepat dan hasil potongannya yang berkualitas tinggi. Beberapa keunggulan utamanya antara lain:

Kualitas pemotongan yang sangat baik:

Pemotongan laser memiliki lebar sayatan yang sempit (biasanya 0,1-0,5 mm), presisi tinggi (dengan lubang jarak tengah kesalahan 0,1-0,4mm dan kesalahan ukuran profil 0,1-0,5mm), dan kekasaran permukaan yang halus (dengan nilai Ra 12,5-25μm). Jahitan yang dipotong biasanya tidak memerlukan pemrosesan tambahan sebelum pengelasan.

Kecepatan potong yang cepat:

Sebagai contoh, pemotong laser 2KW dapat memotong baja karbon setebal 8mm pada kecepatan 1,6m/menit, dan baja tahan karat setebal 2mm pada kecepatan 3,5m/menit, dengan pengaruh termal dan deformasi yang minimal.

Bersih, aman, dan ramah lingkungan:

Pemotongan laser meningkatkan lingkungan kerja bagi operator, karena bersih, aman, dan tidak menimbulkan polusi.

Lihat juga:

Hal ini dirangkum sebagai berikut:

(1) Kualitas pemotongan yang bagus.

Karena titik cahaya lasernya yang kecil dan kepadatan energi yang tinggi, pemotongan laser dapat menghasilkan kualitas pemotongan yang lebih baik.

(1) Sayatan pemotongan laser sempit, dengan ujung potong yang paralel dan tegak lurus ke permukaan, dan akurasi ukuran bagian yang dipotong bisa mencapai + 0,05 mm.

(2) Permukaan pemotongan bersih dan mulus, dengan kekasaran permukaan hanya beberapa puluh mikron. Pada sebagian kasus, pemotongan laser bahkan dapat digunakan sebagai langkah terakhir, sehingga komponen dapat digunakan secara langsung tanpa pemesinan lebih lanjut.

(3) Setelah pemotongan laser, area yang terpengaruh oleh panas sangat kecil, dan sifat material di dekat potongan sebagian besar tidak terpengaruh. Selain itu, deformasi benda kerja minimal, sehingga menghasilkan presisi pemotongan yang tinggi dan bentuk persegi panjang yang teratur pada penampang potongan.

(2) Efisiensi pemotongan yang tinggi.

Karena karakteristik laser transmisi, mesin pemotongan laser biasanya memiliki beberapa stasiun kerja CNC, sehingga seluruh proses pemotongan dapat dilakukan dengan menggunakan CNC saja.

Dalam pengoperasiannya, berbagai bagian berbentuk berbeda dapat dipotong hanya dengan mengubah program NC, dan pemotongan 2D serta 3D dapat dilakukan.

(3) Kecepatan potong yang cepat.

Kecepatan pemotongan untuk baja ringan 2mm dengan pemotong laser 1200W dapat mencapai 600cm/menit, sedangkan untuk pelat resin polipropilena 5mm, kecepatan pemotongan dapat mencapai 1200cm/menit.

Material tidak perlu dijepit dalam pemotongan laser, yang tidak hanya menghemat perkakas, tetapi juga mengurangi waktu yang diperlukan untuk memuat dan membongkar material.

(4) Pemotongan tanpa kontak.

Pada pemotongan laser, senter pemotongan tidak bersentuhan dengan benda kerja dan tidak ada keausan pahat. Tidak diperlukan penggantian "pemotong" untuk bagian mesin dengan bentuk yang berbeda.

Satu-satunya perubahan yang perlu dilakukan yaitu pada parameter output laser. Selain itu, proses pemotongan laser memiliki kebisingan yang rendah, getaran yang rendah, dan tidak menghasilkan polusi apa pun.

(5) Berbagai jenis bahan pemotongan.

Dibandingkan dengan pemotongan oksi-asetilen dan plasma, pemotongan laser mampu memotong berbagai macam bahan, termasuk logam, non-logam, komposit matriks berbasis logam dan non-logam, kulit, kayu, dan serat.

Namun demikian, kesesuaian pemotongan laser untuk bahan-bahan ini bervariasi, karena sifat termal dan fisiknya yang berbeda, serta tingkat penyerapan laser yang berbeda.

Karena keterbatasan daya laser dan ukuran peralatan, pemotong laser terbatas dalam kemampuannya untuk memotong bahan pelat dan pipa yang lebih tebal.

Seiring dengan bertambahnya ketebalan benda kerja, kecepatan pemotongan menurun secara signifikan.

Selain itu, peralatan pemotongan laser mahal, sehingga membutuhkan investasi awal yang tinggi.

Teknologi pemotongan laser telah merevolusi fabrikasi logam, menawarkan alternatif presisi tinggi untuk metode pemotongan konvensional. Dengan kecepatan potong yang unggul dan kualitas tepi yang luar biasa, pemotongan laser telah menjadi sangat diperlukan dalam proses manufaktur modern.

Dalam beberapa tahun terakhir, munculnya mesin pemotongan laser serat semakin meningkatkan efisiensi dan keserbagunaan operasi pemotongan laser logam. Sistem ini menawarkan kualitas sinar yang lebih baik, output daya yang lebih tinggi, dan persyaratan perawatan yang lebih rendah dibandingkan dengan mesin laser CO2.

Menilai kualitas pemotong laser sangat penting untuk memastikan kinerja dan kualitas produk yang optimal. Kualitas pemotongan mesin berfungsi sebagai indikator utama dari keseluruhan kemampuannya. Berdasarkan pengalaman industri yang luas dan praktik terbaik, kami telah mengidentifikasi sembilan kriteria utama yang dapat digunakan pelanggan untuk mengevaluasi pemotong laser secara efektif. Tolok ukur ini memberikan kerangka kerja yang komprehensif untuk menilai kinerja alat berat, kualitas mata potong, dan presisi pemotongan secara keseluruhan.

Lihat juga:

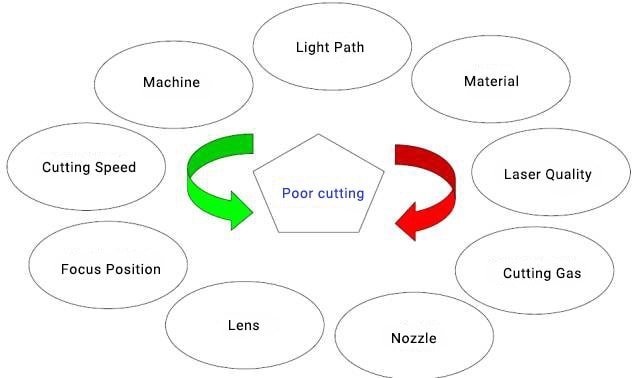

Faktor Perangkat Keras

Faktor Parameter

Dengan mengoptimalkan faktor perangkat keras dan parameter ini secara sistematis, Anda dapat secara signifikan meningkatkan kualitas pemotongan laser, mencapai pemotongan yang lebih bersih, hasil akhir yang lebih baik, dan presisi yang lebih tinggi secara keseluruhan dalam proses fabrikasi logam.

Sebagian besar mesin pemotongan laser dikendalikan oleh program CNC atau diintegrasikan ke dalam robot pemotong. Sebagai metode pemesinan kelas atas, pemotongan laser dapat memotong berbagai macam bahan, termasuk pemotongan 2D atau 3D pada bahan tipis lembaran logam.

Dalam industri manufaktur mobil, teknologi pemotongan laser banyak digunakan untuk memotong lembaran bodi yang rumit dan berbagai bagian yang melengkung, seperti jendela atap mobil.

Sebagai contoh, Volkswagen AG menggunakan laser 500W untuk memotong komponen-komponen ini. Dalam industri kedirgantaraan, teknologi pemotongan laser terutama digunakan untuk memotong bahan penerbangan khusus seperti paduan titanium, paduan aluminium, paduan nikel, paduan krom, baja tahan karat, serium oksida, bahan komposit, plastik, keramik, dan kuarsa.

Komponen kedirgantaraan yang diproses dengan pemotongan laser meliputi tabung api mesin, paduan titanium berdinding tipis, rangka pesawat terbang, paduan titanium kulit, buritan panjang sayap, sidings ekor, rotor utama helikopter, dan ubin insulasi panas keramik pesawat ulang-alik.

Pemotongan laser juga banyak digunakan dalam industri bahan non-logam. Laser ini dapat memotong bahan yang keras dan rapuh, seperti silikon nitrida, keramik, kuarsa, serta bahan yang fleksibel, seperti kain, kertas, lembaran plastik, dan karet.

Sebagai contoh, pemotongan laser dapat digunakan dalam industri pakaian untuk menghemat 10% hingga 12% bahan dan meningkatkan efektivitas lebih dari tiga kali lipat.

Produk yang cocok untuk pemotongan laser secara umum dapat diklasifikasikan ke dalam tiga kategori:

Kemajuan terbaru dalam teknologi pemotongan laser meliputi:

Lihat juga:

Di bawah ini adalah jawaban atas beberapa pertanyaan yang sering diajukan:

Pemotong laser serat sangat serbaguna dan mampu memotong berbagai macam bahan dengan presisi dan efisiensi tinggi. Bahan-bahan ini terutama mencakup berbagai logam dan beberapa plastik.

Untuk logam, pemotong laser serat unggul dalam memotong baja tahan karat hingga setebal 0,75 inci (19 mm), baja karbon hingga setebal 0,6 inci (15 mm), dan baja galvanis hingga setebal 0,5 inci (13 mm). Mereka juga dapat menangani aluminium dan paduan aluminium hingga 0,4 inci (10 mm), tembaga dan paduannya hingga 0,2 inci (5 mm), titanium hingga 0,3 inci (7,6 mm), dan paduan nikel hingga 0,4 inci (10 mm). Penggunaan gas bantuan seperti nitrogen, oksigen, atau argon membantu mengelola proses pemotongan, khususnya untuk logam reflektif seperti aluminium dan tembaga.

Dalam hal plastik, pemotong laser serat dapat secara efektif memotong bahan seperti akrilik (PMMA), poloksimetilena (POM), polipropilena, polietilena, nilon, dan ABS (Akrilonitril Butadiena Stirena). Setiap jenis plastik memerlukan manajemen daya yang cermat untuk mencegah masalah seperti meleleh, melengkung, atau pelepasan asap berbahaya, memastikan proses pemotongan yang mulus.

Bahan-bahan tertentu tidak cocok untuk pemotongan laser serat, termasuk kaca, polivinil klorida (PVC), polikarbonat, busa polistiren, dan fiberglass atau serat karbon berlapis, karena masalah seperti penyerapan panjang gelombang yang buruk, pelepasan asap beracun, dan sifat mudah terbakar.

Secara keseluruhan, pemotong laser serat menawarkan presisi tinggi, kecepatan pemrosesan yang cepat, zona yang terpengaruh panas yang rendah, dan keausan pahat yang berkurang, sehingga sangat efisien untuk memotong berbagai logam dan beberapa bahan plastik.

Pemotongan laser serat sangat presisi dibandingkan dengan metode pemotongan lainnya karena beberapa faktor utama. Mesin pemotongan laser serat dapat mencapai toleransi yang sangat ketat, sering kali sekitar ± 0,003 inci (± 0,076 mm) atau bahkan setepat ± 0,0005 inci (± 0,013 mm) dalam kondisi optimal. Ketepatan ini sebagian besar disebabkan oleh ukuran titik sinar laser serat yang kecil, yang bisa sekecil 10-30 mikron. Hal ini menghasilkan celah yang lebih sempit dan zona yang terpengaruh panas yang lebih kecil, sehingga meningkatkan akurasi dan kualitas pemotongan.

Jika dibandingkan dengan teknologi pemotongan laser lainnya, laser serat mengungguli laser YAG dan CO2 dalam hal presisi. Laser YAG biasanya menawarkan akurasi proses sekitar ± 0,05 mm, sedangkan laser CO2 memiliki akurasi sekitar ± 0,1 mm. Kualitas sinar laser serat yang unggul, yang mendekati batas difraksi, berkontribusi pada pemotongan yang lebih halus dan lebih presisi yang tidak dapat ditandingi oleh laser YAG atau CO2.

Berbeda dengan metode pemotongan tradisional, seperti pemotongan plasma atau alat mekanis, pemotongan laser serat sangat menonjol. Pemotongan plasma, misalnya, pada umumnya memiliki toleransi ± 0,020 inci, yang kurang presisi daripada pemotongan laser serat. Ketepatan laser serat semakin ditingkatkan dengan penggunaan lensa serat optik untuk memandu sinar laser, sistem yang dipandu komputer yang sering diintegrasikan dengan perangkat lunak CAD, dan sinar energi yang konsisten dan intens yang dihasilkan oleh laser serat.

Laser serat sangat efektif untuk memotong pelat logam tipis hingga sedang (hingga 8 mm) dengan kecepatan dan akurasi tinggi. Laser ini sangat disukai di industri yang membutuhkan standar yang ketat, seperti manufaktur kedirgantaraan, elektronik, dan otomotif, karena kemampuannya menangani desain yang rumit dan detail yang halus dengan presisi tinggi. Secara keseluruhan, pemotongan laser serat terkenal dengan presisi yang unggul dan merupakan pilihan yang lebih disukai untuk aplikasi di mana akurasi dan kualitas sangat penting.

Pemotongan laser serat menawarkan beberapa keunggulan signifikan dibandingkan metode pemotongan tradisional. Salah satu manfaat utamanya adalah presisi dan akurasinya yang tinggi, yang memungkinkan pemotongan yang sangat halus dan terperinci dengan toleransi yang ketat, sehingga ideal untuk desain yang rumit dan geometri yang kompleks. Ketepatan ini juga memastikan pemborosan bahan yang minimal dan hasil akhir berkualitas tinggi, sehingga mengurangi kebutuhan untuk pemrosesan tambahan.

Dalam hal kecepatan dan efisiensi, pemotong laser serat beroperasi jauh lebih cepat daripada metode tradisional, secara signifikan meningkatkan produktivitas dan mengurangi waktu produksi. Kemampuan kecepatan tinggi ini sangat jelas terlihat ketika memotong bahan tipis, di mana laser serat dapat mengungguli teknologi pemotongan lainnya dengan selisih yang cukup besar.

Efisiensi energi adalah manfaat utama lainnya. Laser serat mengubah persentase energi listrik yang lebih tinggi menjadi sinar laser, menghasilkan konsumsi daya dan biaya operasional yang lebih rendah. Efisiensi energi ini juga menghasilkan jejak lingkungan yang lebih kecil, menjadikan pemotongan laser serat sebagai pilihan yang lebih berkelanjutan.

Mesin pemotongan laser serat juga dikenal karena keserbagunaannya, secara efektif memotong berbagai macam bahan, termasuk logam yang sangat reflektif seperti aluminium, tembaga, dan kuningan, yang dapat menjadi tantangan bagi jenis laser lainnya. Keserbagunaan ini membuatnya cocok untuk berbagai aplikasi industri.

Biaya perawatan dan operasional lebih rendah dengan laser serat karena desain solid-state, yang melibatkan lebih sedikit komponen bergerak dan bahan habis pakai. Hal ini menyebabkan berkurangnya waktu henti dan biaya perawatan yang lebih rendah, yang selanjutnya meningkatkan efektivitas biaya.

Desain ringkas dari mesin pemotongan laser serat menghemat ruang lantai yang berharga di lingkungan manufaktur, menjadikannya pilihan ideal untuk fasilitas dengan keterbatasan ruang. Selain itu, teknologi yang stabil dan canggih yang digunakan dalam laser serat memastikan kinerja dan keandalan yang konsisten.

Secara keseluruhan, pemotongan laser serat memberikan presisi, kecepatan, efisiensi energi, keserbagunaan, dan biaya operasional yang lebih rendah, menjadikannya pilihan yang menguntungkan dibandingkan metode pemotongan tradisional untuk banyak aplikasi industri.

Biaya mesin pemotong laser serat umumnya cenderung lebih tinggi dibandingkan dengan jenis mesin pemotong laser lainnya karena teknologi canggih dan kemampuannya yang unggul. Pemotong laser serat, yang dioptimalkan untuk memotong logam dengan presisi dan kecepatan tinggi, biasanya berkisar antara $20.000 hingga $500.000. Variasi harga ini dipengaruhi oleh faktor-faktor seperti output daya (mulai dari 500W hingga lebih dari 20kW), ukuran alas pemotongan, dan fitur khusus yang disesuaikan untuk aplikasi industri.

Sebaliknya, mesin pemotongan laser CO2, yang lebih umum digunakan untuk bahan non-logam seperti kayu, akrilik, dan kain, memiliki kisaran harga yang lebih rendah, yaitu sekitar $8.000 hingga $50.000. Mesin CO2 tingkat pemula dapat ditemukan dengan harga kurang dari $5.000, sementara model kelas atas mencapai hingga $50.000.

Pemotong laser dioda, cocok untuk operasi pemula dan menengah, lebih terjangkau, dengan harga mulai dari $5.000 hingga $20.000. Pemotong laser Nd: YAG, yang dikenal karena keserbagunaannya dalam memotong berbagai bahan, termasuk logam dan plastik, memiliki kisaran harga antara $40.000 hingga $300.000.

Ketika mempertimbangkan biaya pengoperasian dan pemeliharaan, mesin laser serat umumnya menawarkan biaya pengoperasian yang lebih rendah dibandingkan dengan laser CO2. Sebagai contoh, sistem laser serat 4kW memiliki biaya rata-rata per jam sebesar $6,24, dibandingkan dengan $12,73 per jam untuk pemotong laser CO2 4kW. Selain itu, laser serat biasanya membutuhkan lebih sedikit perawatan karena lebih sedikit bagian yang bergerak, yang selanjutnya mengurangi biaya jangka panjang.

Secara keseluruhan, meskipun pemotong laser serat memiliki investasi awal yang lebih tinggi, efisiensi, presisi, dan biaya pengoperasian yang lebih rendah dapat memberikan nilai jangka panjang yang signifikan, terutama untuk bisnis yang berfokus pada pemotongan logam.

Tren terbaru dalam teknologi pemotongan laser serat ditandai dengan kemajuan yang signifikan dalam hal daya, presisi, otomatisasi, dan keberlanjutan. Laser serat berdaya tinggi, yang mampu beroperasi hingga 80 kW, memungkinkan kecepatan pemotongan yang lebih cepat dan penanganan bahan yang lebih tebal dengan akurasi yang luar biasa, sehingga ideal untuk industri yang menuntut seperti kedirgantaraan dan manufaktur berat. Teknologi pembentukan sinar juga telah ditingkatkan, memfokuskan sinar laser pada diameter yang lebih kecil untuk meminimalkan zona yang terpengaruh panas dan distorsi material, sehingga menghasilkan pemotongan yang lebih bersih.

Optik adaptif adalah tren lainnya, memungkinkan penyesuaian sinar laser secara real-time untuk variasi ketebalan material dan kondisi lingkungan, sehingga meningkatkan akurasi dan kecepatan pemotongan. Otomatisasi dan integrasi menjadi semakin lazim, dengan paket perangkat lunak cerdas dan algoritme pemotongan dinamis yang merampingkan alur kerja dan mengoptimalkan kinerja. Penggabungan robotika meningkatkan produktivitas dan mengurangi biaya tenaga kerja dengan mengotomatiskan sistem pemuatan dan proses produksi.

Kecerdasan buatan dan pembelajaran mesin siap untuk merevolusi pemotongan laser serat dengan memungkinkan mesin mengoptimalkan pengaturan berdasarkan data historis dan memprediksi jalur pemotongan yang paling efisien. Teknologi ini menjanjikan untuk mengurangi limbah dan meningkatkan output. Keserbagunaan laser serat juga berkembang, dengan kemampuan untuk memotong berbagai bahan berteknologi tinggi seperti komposit dan paduan, yang sangat penting untuk sektor manufaktur tingkat lanjut.

Keberlanjutan merupakan fokus yang terus berkembang, dengan mesin hemat energi yang mengonsumsi lebih sedikit daya namun tetap mempertahankan kinerja tinggi, selaras dengan tujuan lingkungan. Pasar untuk mesin pemotongan laser diperkirakan akan tumbuh secara signifikan, didorong oleh adopsi teknologi laser serat dan permintaan untuk solusi rekayasa presisi. Secara keseluruhan, tren ini menyoroti evolusi berkelanjutan dari teknologi pemotongan laser serat menuju efisiensi, kemampuan beradaptasi, dan tanggung jawab lingkungan yang lebih besar.