Pernahkah Anda bertanya-tanya, teknologi pemotongan laser mana yang benar-benar unggul? Artikel ini membahas tentang pertarungan antara laser serat dan laser CO2, mengeksplorasi kekuatan, kelemahan, dan faktor-faktor yang membuat salah satunya lebih baik daripada yang lain. Pada akhirnya, Anda akan mengetahui mesin pemotongan laser mana yang paling sesuai dengan kebutuhan Anda.

Hanya dalam beberapa tahun terakhir ini saja pemotongan laser serat telah mulai digunakan secara luas di industri ini.

Banyak perusahaan telah menyadari keunggulan laser serat.

Dengan perkembangan teknologi pemotongan, serat pemotongan laser telah menjadi salah satu teknologi tercanggih di industri ini.

Pada tahun 2014, laser serat melampaui emisi CO2 laser untuk menempati pangsa pasar sumber laser terbanyak.

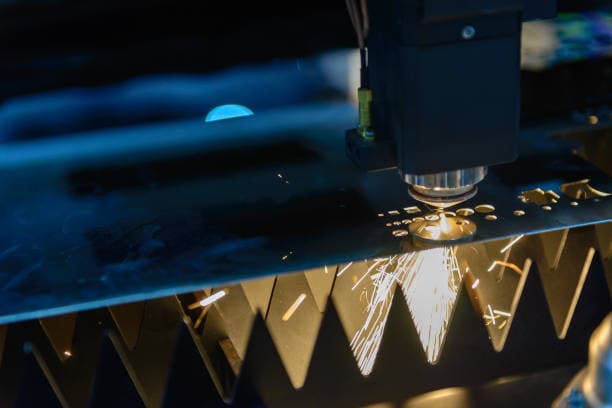

Plasmaapi dan pemotongan laser adalah tiga metode pemotongan termal yang umum, sedangkan pemotongan laser dapat mencapai kualitas pemotongan terbaik, terutama untuk pemotongan halus dan lubang mengosongkan dengan rasio diameter-ketebalan kurang dari 1:1.

Oleh karena itu, teknologi pemotongan laser juga merupakan pilihan pertama untuk pemotongan halus.

Pemotongan laser serat telah menarik perhatian besar dalam industri ini karena memberikan kecepatan dan kualitas pemotongan yang dapat dicapai dengan CO2 pemotongan lasersekaligus mengurangi biaya perawatan dan pengoperasian secara signifikan.

Saat ini, ada 2 jenis utama dari pemotongan laser mesin untuk memotong lembaran logam di lembaran logam industri pengolahan.

Salah satunya adalah emisi CO2 mesin pemotong laser yang dikonversi dari laser industri sekitar 25 tahun yang lalu, dan yang lainnya adalah mesin pemotong laser serat yang secara resmi dikonversi dari laser industri sekitar 10 tahun yang lalu.

Dari jumlah mesin pemotongan laser yang dijual di pasar peralatan lembaran logam China dalam beberapa tahun terakhir, CO2 mesin pemotong laser mencapai 40% dan mesin pemotong laser serat mencapai 60%.

Meskipun pada dasarnya 100% pemotong laser yang dijual di pasaran pada tahun 2007 adalah pemotong laser CO2 pemotong laser, kita tahu bahwa pemotong laser serat telah mendapatkan momentum dalam beberapa tahun terakhir dan mendapatkan penerimaan pasar dan jumlah unit yang terjual secara bertahap berkembang.

Meskipun tren pasar saat ini mendukung pemotong laser serat, apakah pemotong laser serat benar-benar merupakan pilihan terbaik?

Karena karakteristik fisik yang berbeda dari CO2 laser dan laser serat, yang proses pemrosesan laser berbeda di antara keduanya.

Tentu saja, keduanya sebenarnya memiliki kekuatan dan kelemahan masing-masing, dan masing-masing memiliki kelebihan dan kekurangan, bergantung pada objek yang sedang diproses.

CO2 laser adalah sinar gas yang diperoleh dengan eksitasi molekul karbon dioksida, dan panjang gelombangnya adalah 10.6μmsedangkan laser serat adalah a laser padat diperoleh dengan menempatkan senyawa kristal Yb (ytterbium) sebagai media dalam serat optik dan menyinari kristal dengan berkas cahaya, dan panjang gelombangnya adalah 1.08μm.

Karakteristik fisik dari panjang gelombang yang berbeda, memiliki dampak yang signifikan pada karakteristik pemrosesan keduanya.

Konsep asli laser serat diakui karena merupakan laser yang dapat merambat melalui serat.

Alasan untuk dapat merambat melalui serat optik adalah tepat, karena panjang gelombangnya 1,08μm.

Keuntungan menggunakan serat optik untuk propagasi adalah masa pakai komponen optik yang panjang dan keandalan yang tinggi serta persyaratan perawatan yang rendah.

CO2 Mesin pemotongan laser mentransmisikan cahaya laser dari osilator ke titik pemrosesan dengan bantuan lensa reflektif, umumnya dalam jalur optik yang terisolasi dari udara luar.

Walaupun bagian dalam jalur optik diisi dengan udara yang bebas dari debu dan benda asing, namun permukaan reflektor bisa saja tertutupi oleh kotoran, bahkan setelah digunakan dalam waktu lama dan perlu dibersihkan.

Selain itu, reflektor itu sendiri akan aus karena menyerap sejumlah kecil energi laser dan perlu diganti.

Untuk mentransmisikan laser dari osilator ke titik pemrosesan, beberapa reflektor digunakan untuk menyesuaikan sudut pantulan laser.

Oleh karena itu, mempertahankan operasi yang tepat membutuhkan sejumlah keterampilan teknis dan manajemen.

Namun demikian, dengan pemotong laser serat, laser ditransmisikan melalui serat tunggal dari osilator ke titik pemrosesan. Serat ini biasanya disebut serat pemandu cahaya.

Karena tidak ada komponen optik, seperti reflektor yang diperlukan, dan laser ditransmisikan dalam serat pemandu cahaya yang diisolasi dari udara luar, maka laser nyaris tidak terlihat.

Namun demikian, sebenarnya, laser ditransmisikan berulang kali di pinggiran serat optik, sehingga serat optik itu sendiri agak terkuras. Namun demikian, ini akan bertahan beberapa kali lebih lama dibandingkan dengan reflektor yang digunakan dalam CO2 pemotong laser.

Selain itu, jika jalur transmisi berada di atas kelengkungan minimum serat pemandu, jalur dapat ditentukan secara bebas, sehingga mudah untuk menyesuaikan dan memelihara.

Keduanya juga berbeda dalam proses pembangkitan laser (konstruksi osilator laser).

A CO2 Osilator laser menghasilkan laser dengan menempatkan gas yang dicampur dengan CO2 di ruang pembuangan. Untuk memastikan berfungsinya panjang resonansi yang berasal dari daya keluaran laserkomponen optik ditempatkan di dalam osilator, yang perlu dibersihkan dan diganti secara berkala.

Sebaliknya, osilator laser serat menghasilkan laser di dalam serat dan diisolasi dari udara luar tanpa komponen optik. Oleh karena itu, hanya sedikit kebutuhan untuk perawatan rutin. Siklus perawatan untuk pembersihan diatur pada sekitar 4000 jam untuk CO2 osilator laser dan sekitar 20.000 jam untuk osilator laser serat.

Keuntungan yang disebutkan di atas membuat pemotong laser serat lebih tahan lama dan lebih mudah dirawat.

Selain itu, kami dapat membandingkannya dalam hal biaya pengoperasian seperti konsumsi daya.

CO2 osilator laser memiliki tingkat konversi fotolistrik sekitar 10-15%, sedangkan osilator laser serat memiliki tingkat konversi sekitar 35-40%. Tingkat konversi fotolistrik yang tinggi dari pemotong laser serat ini menghasilkan konsumsi daya yang lebih rendah dari perangkat pendingin, seperti pendingin, karena lebih sedikit energi listrik yang diubah menjadi pembuangan panas.

Meskipun osilator dari pemotong laser serat membutuhkan manajemen suhu pendinginan yang lebih akurat daripada sistem pendingin CO2 osilator, sekitar 1/2 hingga 2/3 dari kapasitas pendinginan dari sebuah mesin pendingin CO2 osilator laser cukup untuk pemotong laser serat dengan daya keluaran laser yang sama.

Oleh karena itu, mesin pemotongan laser serat dapat dioperasikan dengan sekitar 1/3 dari konsumsi daya mesin pemotongan laser CO2 mesin pemotong laser. Hal ini menjadikannya mesin pemotongan laser yang sangat hemat energi.

Kecepatan potong

Ada perbedaan yang signifikan antara emisi CO2 laser dan laser serat dalam pemrosesannya, terutama karena perbedaan panjang gelombang masing-masing.

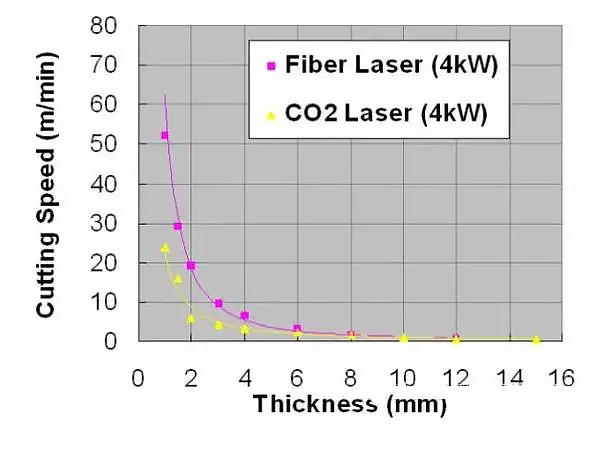

Perbandingan kecepatan pemrosesan antara CO2 mesin pemotong laser dan mesin pemotong laser serat saat memproses baja tahan karat.

Kedua laser memiliki output 4kW.

Dapat diamati bahwa mesin pemotongan laser serat mampu memproses pada 2 hingga 3 kali kecepatan pemotongan mesin CO2 mesin pemotong laser di bidang ketebalan pelat 4.0mm atau kurang.

Mengapa terdapat perbedaan yang begitu besar dalam kecepatan pemrosesan, bahkan dengan daya output yang sama?

Pertama, perbedaannya dapat dikaitkan dengan perbedaan besar dalam tingkat penyerapan energi laser ke dalam bahan logam.

Karena sifat fisik materi yang berbeda-beda, penyerapan energi cahaya pada panjang gelombang cahaya yang berbeda pun berbeda-beda. Sebagai contoh, baja tahan karat memiliki tingkat penyerapan sekitar 12% untuk CO2 sedangkan laser serat memiliki tingkat penyerapan sekitar 35%, yang sekitar tiga kali lebih tinggi.

Tingkat penyerapan yang tinggi ini menghasilkan waktu yang sangat singkat bagi laser untuk mengubah energi cahaya menjadi energi panas dan melelehkan bahan logam setelah penyinaran, memungkinkan proses pemotongan yang sangat cepat.

Jika Anda ingin memotong kaca kuarsa dengan pemotong laser, Anda dapat menggunakan pemotong laser CO2 pemotong laser, tetapi bukan pemotong laser serat.

Hal ini karena kaca kuarsa menyerap panjang gelombang sinar CO2 laser, tetapi tidak dengan laser serat, yang menembusnya.

Selain itu, ketika memotong bahan yang sangat reflektif seperti aluminium dan tembaga, pemotongan laser serat memiliki keunggulan dibandingkan pemotongan laser CO2 pemotongan laser karena prinsip bahwa bahan logam menyerap panjang gelombang laser serat dengan lebih baik.

Apabila membandingkan kecepatan pemrosesan bahan baja tahan karatdapat diamati bahwa kedua kecepatan tersebut pada dasarnya sama untuk ketebalan pelat di atas 6.0mm.

Teknik pemotongan

Apabila memotong dengan laser, yang lebih penting adalah mempertimbangkan cara menghilangkan logam cair secara efisien daripada cara melelehkan logam secara seketika.

Selama pemotongan laser, gas bantu (biasanya nitrogen, oksigen, dll.) disuntikkan ke titik pemrosesan sementara laser diarahkan pada bahan untuk mencapai kondisi pemrosesan yang optimal.

Gas bantu yang berbeda digunakan untuk bahan pemotongan yang berbeda. Fungsi utama gas bantu adalah untuk mengisolasi logam cair dari bawah material.

Untuk pelat tebal, gas bantu diperlukan untuk mencapai kondisi pemotongan yang optimal dengan mengisolasi logam yang meleleh dari bagian bawah material, yang pada akhirnya meningkatkan kecepatan pemrosesan.

Namun, dalam hal area pemrosesan dan kualitas pemotongan, CO2 mesin pemotong laser umumnya dianggap lebih unggul.

Sudah sekitar 30 tahun sejak diperkenalkannya teknologi pengurangan emisi CO2 mesin laser ke industri, dan fitur-fiturnya telah dipelajari secara menyeluruh, sehingga memungkinkannya untuk memproses berbagai macam bahan, dari pelat tipis hingga pelat tebal. Selain itu, teknologi pemrosesan sudah begitu matang sehingga dapat menjamin kualitas pemrosesan tertentu.

Kami tidak hanya mengembangkan teknologi pemrosesan untuk memotong berbagai bentuk, tetapi juga untuk memastikan kekasaran tertentu pada permukaan potongan.

Namun demikian, memastikan kualitas pemotongan dengan mesin pemotong laser serat masih menghadirkan beberapa tantangan. Khususnya, untuk produk yang diproses dengan mesin pemotongan laser serat dan ketebalan pelat lebih besar dari 3.0mm, akan ada beberapa partikel kecil yang terlihat menempel di bagian bawah permukaan pemotongan yang sulit dihilangkan, yang dikenal sebagai sampah. Permukaan pemotongan juga lebih kasar dibandingkan dengan permukaan pemotongan CO2 mesin pemotongan laser. Fenomena ini disebabkan oleh sifat penyerapan yang tinggi dari bahan logam.

Selama pemrosesan laser, laser memantul ke permukaan bahan, dan logam meleleh serta rontok. Apabila laser serat memantul ke permukaan logam dengan tingkat penyerapan yang tinggi, maka akan terjadi penyerapan balik, melelehkan logam pada permukaan pemotongan dan menghasilkan bagian potongan yang kasar setelah pemotongan.

Sampel yang dipotong oleh CO2 mesin pemotong laser (baja tahan karat 20mm)

Kualitas pemrosesan adalah salah satu item yang sulit diukur, sehingga banyak pelanggan yang tidak terlalu memperhatikannya ketika memilih pemotong laser.

Namun, masalah yang disebutkan di atas dengan sampah terkait dengan kualitas pemrosesan.

Mesin pemotongan laser serat dapat digunakan untuk mengendalikan biaya bahkan pada kecepatan tinggi. Setelah proses pemotongan laserjika ada proses selanjutnya seperti pembuangan sampah, maka total biaya pengolahan hampir sama dengan biaya pengolahan CO2 mesin pemotong laser.

Oleh karena itu, perlu mencurahkan lebih banyak perhatian pada kualitas pemrosesan pemotong laser.

Meskipun saya menggunakan konsep laser serat dan CO2 laser untuk membuat perbandingan, apakah cukup hanya mengandalkan hal ini ketika memilih pemotong laser?

Perbandingan antara serat optik dan CO2 mengacu ke osilator penyusun pemotong laser. Dalam sistem komposisi mesin pemotongan laser, ada juga sumbu penggerak X, Y, Z. Performa dan kontrol pergerakan sumbu penggerak ini juga merupakan faktor yang signifikan.

Mesin pemotong laser dapat memproses bentuk yang kompleksseperti lubang berbentuk ganjil, irisan, dan tonjolan, selain lubang berbentuk bulat, persegi, dan persegi panjang.

Oleh karena itu, tidak peduli seberapa cepat kecepatan pemesinan, jika kinerja kinematik sumbu penggerak XY, yang menentukan bentuk yang akan dikerjakan, rendah, tidak mungkin untuk memperpendek waktu pemotongan.

Jika kecepatan pemrosesan adalah 40m/menit dengan mesin laser serat dan 20m/menit dengan mesin laser CO2 mesin pemotong laser, waktu pemrosesan mesin laser serat belum tentu dua kali lebih cepat dari mesin pemotong laser CO2 mesin pemotong laser, dan waktu pemrosesan mesin pemotong laser CO2 Mesin pemotongan laser tidak akan menjadi setengah cepat ketika memproses bentuk tertentu, terutama jika bentuk pemesinan rumit dan jumlah lubangnya banyak.

Untuk menunjukkan secara jelas perbedaan dalam kecepatan pemrosesan, maka perlu meningkatkan performa kinematik poros penggerak, khususnya kemampuan akselerasi dan deselerasi selama pemrosesan pemotongan.

Dengan performa akselerasi dan deselerasi yang tinggi, diperlukan rangka yang kuat dan sangat kaku untuk menahan performa kinematiknya. Untuk mempertahankan akurasi pemrosesan produk, perlu memiliki struktur internal yang dapat mengontrol gerakan tinggi.

Memaksimalkan kemampuan pemrosesan laser dari osilator memerlukan peningkatan kemampuan mesin pemotongan laser secara keseluruhan, termasuk poros penggerak.

Karena komponen pemotong laser serat relatif sederhana, maka dimungkinkan untuk membuat pemotong laser serat dengan kualitas tertentu tanpa teknologi pemrosesan laser ketika mempertimbangkan desain dan pembuatan pemotong laser.

Selain itu, banyak komponen mesin pemotongan laser serat yang tersedia di pasar, dan kemampuan pemrosesan pemotong yang dibuat dengan merakit komponen-komponen ini, juga bagus. Inilah salah satu alasan mengapa belakangan ini ada banyak produsen yang memproduksi dan menjual pemotong laser serat.

Namun, emisi CO2 Mesin pemotongan laser membutuhkan banyak teknik pemrosesan, seperti transmisi laser, sehingga mudah terjadi perbedaan karakteristik dan kinerja antara produsen mesin pemotong laser.

Produsen mesin pemotongan laser sejati harus memiliki teknologi yang matang dan kemampuan untuk merancang dan memproduksi mesin pemotongan CO2 mesin pemotong laser, serta teknologi pemrosesan yang terakumulasi dari produksi CO2 mesin pemotong laser yang dapat digunakan untuk merancang dan memproduksi mesin pemotong laser serat.

Meskipun akurasi dan kualitas pemesinan sulit untuk diekspresikan secara numerik, namun pilihan terbaik adalah mesin pemotongan laser yang secara konsisten dapat mempertahankan tingkat akurasi dan kualitas yang tinggi, serta performa kinematik yang tinggi. Namun demikian, Anda harus membuat keputusan yang rasional berdasarkan bahan pemrosesan.

Jika bahan yang akan diproses tipis, volume produksi tinggi, dan Anda ingin mengontrol biaya pemrosesan, pemotong laser serat adalah pilihan terbaik. Namun, jika ketebalan yang lebih besar dari 6.0mm diperlukan dalam banyak kasus atau jika kualitas pemrosesan tertentu diperlukan, pemotong laser CO2 mesin pemotong laser lebih cocok.

Diperlukan operasi tindak lanjut yang terpisah, dan total biaya pemrosesan sangat tinggi bila dilakukan secara manual. Saat memilih mesin pemotongan laser, lakukan evaluasi komprehensif tidak hanya tentang proses laser tetapi juga tentang produk dan manufaktur Anda.

Teknologi ini memberikan kecepatan dan kualitas pemotongan yang dapat dicapai oleh pemotongan laser karbon dioksida sekaligus secara signifikan mengurangi biaya pemeliharaan dan pengoperasian.

Keuntungan yang paling signifikan dari teknologi pemotongan serat adalah efisiensi energinya. Untuk setiap unit daya sistem pemotongan karbon dioksida, tingkat pemanfaatan umum yang sebenarnya adalah sekitar 8% hingga 10%. Sebaliknya, pengguna dapat mengharapkan efisiensi daya yang lebih tinggi dengan sistem pemotongan laser serat, yaitu sekitar 25% hingga 30%.

Dengan kata lain, konsumsi energi keseluruhan dari sistem pemotongan serat sekitar 3 hingga 5 kali lebih sedikit daripada sistem pemotongan karbon dioksida, sehingga menghasilkan peningkatan efisiensi energi hingga lebih dari 86%.

Laser serat memiliki karakteristik panjang gelombang pendek yang meningkatkan penyerapan sinar oleh bahan pemotongan dan dapat memotong bahan seperti kuningan, tembaga, dan bahan non-konduktif. Sinar yang lebih terfokus menghasilkan fokus yang lebih kecil dan kedalaman fokus yang lebih dalam, memungkinkan laser serat optik untuk memotong bahan tipis dengan cepat dan memotong bahan dengan ketebalan sedang secara lebih efisien.

Saat memotong bahan hingga ketebalan 6mm, kecepatan pemotongan sistem pemotongan laser serat 1.5kw setara dengan sistem pemotongan laser karbon dioksida 3KW. Karena biaya operasi pemotongan serat lebih rendah daripada sistem pemotongan karbon dioksida biasa, hal ini dapat dipahami sebagai peningkatan output dan penurunan biaya komersial.

Ada juga masalah pemeliharaan yang perlu dipertimbangkan. Emisi CO2 Sistem laser memerlukan perawatan rutin, termasuk perawatan dan kalibrasi reflektor, serta perawatan rutin rongga resonansi. Namun, solusi pemotongan laser serat hampir tidak memerlukan perawatan.

CO2 Sistem pemotongan laser membutuhkan CO2 sebagai gas laser, dan karena masalah kemurnian CO2 gas, rongga dapat terkontaminasi dan memerlukan pembersihan rutin. Biayanya setidaknya $20.000 per tahun untuk sistem kilowatt karbon dioksida. Selain itu, banyak sistem pembuangan gas CO2 Pemotongan memerlukan turbin aliran aksial berkecepatan tinggi untuk menyalurkan gas laser, dan turbin memerlukan pemeliharaan dan renovasi.

Terakhir, dibandingkan dengan emisi CO2 sistem pemotongan, solusi pemotongan serat lebih ringkas dan memiliki dampak yang lebih kecil terhadap lingkungan, membutuhkan lebih sedikit pendinginan dan secara signifikan mengurangi konsumsi energi. Fitur-fitur perawatan yang lebih sedikit dan efisiensi yang lebih tinggi membuat sistem pemotongan laser serat optik lebih ramah lingkungan, mengeluarkan lebih sedikit karbon dioksida daripada CO2 sistem pemotongan laser.

Laser serat memiliki berbagai aplikasi, termasuk komunikasi serat laser, pembuatan kapal industri, manufaktur mobil, pengolahan lembaran logampengukiran laser, peralatan medis, dan banyak lagi. Seiring dengan perkembangan teknologi, jangkauan aplikasi untuk laser serat semakin meluas.

Definisi laser serat:

Laser serat adalah jenis laser yang menggunakan serat kaca yang didoping elemen tanah jarang sebagai media penguatan. Laser serat dapat dikembangkan berdasarkan penguat serat.

Prinsip laser serat:

Di bawah aksi cahaya pompa, densitas daya yang tinggi dapat dibentuk dalam serat optik, yang mengarah ke "pembalikan nomor partikel" dari tingkat energi laser dari bahan kerja laser. Apabila loop umpan balik positif (membentuk resonator) ditambahkan dengan benar, output osilasi laser dapat dihasilkan.

Aplikasi laser serat:

Laser serat memiliki berbagai aplikasi, termasuk komunikasi serat laser, komunikasi jarak jauh ruang laser, pembuatan kapal industri, pembuatan mobil, ukiran laser, penandaan laser, pemotongan laser, roller cetak, pengeboran / pemotongan / pengelasan logam dan non-logam (mematripendinginan, kelongsong, dan pengelasan dalam), keamanan militer dan pertahanan nasional, instrumen dan peralatan medis, dan konstruksi infrastruktur berskala besar, serta sumber pompa untuk laser lainnya.

Jenis-jenis laser serat:

Laser serat dapat diklasifikasikan dengan berbagai cara, di antaranya metode yang lebih umum termasuk klasifikasi berdasarkan mode kerja, rentang pita, dan elemen tanah jarang yang didoping dielektrik.

Laser serat dapat diklasifikasikan dalam beberapa cara, termasuk:

Dengan mode kerja:

Berdasarkan rentang band:

Dengan elemen tanah jarang yang telah didoping:

Laser biasanya diberi nama berdasarkan satu atau beberapa kategori ini.

Laser serat memiliki berbagai macam aplikasi, dan subdivisi laser yang berbeda memiliki karakteristik yang berbeda dan bidang aplikasi yang sesuai. Sebagai contoh:

Diagram aplikasi klasifikasi subdivisi laser yang sesuai dengan industri yang relevan dapat berguna untuk mengidentifikasi penggunaan yang sesuai untuk jenis-jenis laser.

Laser CO2 adalah jenis laser molekuler dan merupakan salah satu laser gelombang kontinu (CW) berdaya tinggi yang paling umum. Bahan utamanya adalah molekul karbon dioksida.

Struktur utama laser CO2 mencakup tabung laser, resonator optik, catu daya, dan pompa. Fitur utamanya adalah daya output tinggi dan pengoperasian yang terus-menerus, tetapi strukturnya rumit, dan laser berukuran besar serta sulit dirawat.

Struktur dasar dari sistem pembuangan gas CO2 laser gas

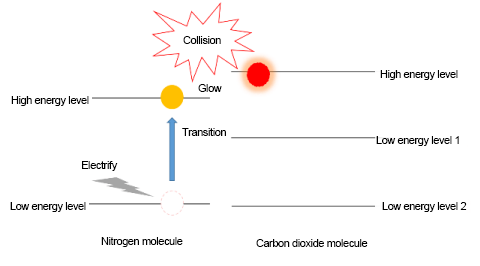

Menyadari inversi nomor partikel adalah kunci untuk pendaran laser karbon dioksida.

Zat yang bekerja dalam laser karbon dioksida termasuk karbon dioksida, nitrogen, dan helium.

Setelah daya DC disuplai, molekul nitrogen dalam gas campuran tereksitasi oleh tumbukan elektron.

Ketika molekul nitrogen yang tereksitasi bertabrakan dengan molekul karbon dioksida, mereka mentransfer energi ke molekul karbon dioksida.

Dengan demikian, molekul karbon dioksida bertransisi dari tingkat energi rendah ke tingkat energi tinggi, membentuk inversi nomor partikel dan memancarkan laser.

① Molekul nitrogen bertabrakan dengan molekul karbon dioksida setelah eksitasi, sehingga karbon dioksida tereksitasi secara terpisah.

② Molekul karbon dioksida yang tereksitasi melompat ke bawah dan memancarkan laser

Serat optik dan CO2 Laser memiliki keunggulannya masing-masing, dan laser yang berbeda harus dipilih sesuai dengan kebutuhan yang berbeda.

Dari teknologi pemotongan yang banyak digunakan saat ini, laser serat dan CO2 laser memiliki kelebihan dan kekurangannya masing-masing dalam menghadapi persyaratan aplikasi tertentu.

Keduanya tidak dapat sepenuhnya menggantikan satu sama lain, tetapi harus saling melengkapi dan hidup berdampingan.

Dari jenis bahan pemrosesan, karena efek penyerapannya, laser serat tidak cocok untuk memotong bahan non-logam, sedangkan laser CO2 laser tidak cocok untuk memotong bahan dengan reflektifitas tinggi seperti tembaga dan aluminium.

Dalam hal kecepatan potong, CO2 memiliki keunggulan dalam ketebalan lembaran > 6mm, sedangkan laser serat memotong lembaran lebih cepat;

Penetrasi benda kerja diperlukan sebelum pemotongan laser, dan kecepatan perforasi CO2 secara signifikan lebih cepat daripada laser serat;

Dalam hal kualitas bagian pemotongan, CO2 lebih baik daripada laser serat secara keseluruhan.

Perbandingan antara laser serat dan laser karbon dioksida

| Laser serat | CO2 laser | |

| Bahan pemotongan | Bahan bukan logam tidak dapat dipotong | Bahan reflektif tinggi memiliki kemampuan beradaptasi yang buruk |

| Kecepatan potong | Keuntungan yang jelas di bawah 3mm | > 6mm, CO2 lebih menguntungkan |

| Efisiensi penetrasi | Kecepatannya relatif lambat | Semakin besar ketebalannya, semakin jelas keuntungannya |

| Kualitas bagian | Sedikit lebih buruk | Kekasaran dan vertikalitas yang lebih baik |

Laser serat memiliki efisiensi konversi cahaya yang lebih tinggi dan lebih rendah menggunakan biaya.

Berdasarkan perhitungan, biaya penggunaan laser serat adalah 23,4 yuan per jam, sedangkan biaya penggunaan laser karbon dioksida adalah 39,1 yuan per jam. Secara khusus, biaya daya laser serat adalah 7 yuan per jam, biaya pendinginan air adalah 8,4 yuan per jam, dan biaya lainnya adalah 8 yuan per jam. Sementara itu, biaya daya laser karbon dioksida adalah 21 yuan per jam, biaya pendinginan air 12,6 yuan per jam, dan biaya lainnya 5,5 yuan per jam.

Perbandingan biaya antara laser serat dan laser CO2 laser

| Laser Serat | CO2 Laser | |

| Daya (kw) | 3 | 3 |

| Efisiensi konversi cahaya | 30% | 10% |

| Konsumsi daya (kw) | 10 | 30 |

| Harga listrik (yuan/kWh) | 1 | 1 |

| Durasi pemuatan | 70% | 70% |

| Biaya daya (yuan/jam) | 7 | 21 |

| Daya peralatan pendingin air (kw) | 12 | 18 |

| Harga listrik (yuan/kWh) | 1 | 1 |

| Durasi pemuatan | 70% | 70% |

| Biaya pendinginan air (yuan/jam) | 8.4 | 12.6 |

| Biaya bahan habis pakai (yuan/jam) | 3 | 2.5 |

| Biaya konsumsi modul (yuan/jam) | 5 | |

| Biaya media (yuan/jam) | 1 | |

| Solusi titik konvensional (yuan/jam) | 2 | |

| Biaya lainnya (yuan/jam) | 8 | 5.5 |

| Biaya penggunaan (yuan/jam) | 23.4 | 39.1 |