Pernahkah Anda bertanya-tanya, bagaimana cara menghasilkan pemotongan api yang sempurna pada pengerjaan logam? Panduan ini menetapkan standar untuk operasi pemotongan nyala manual, semi-otomatis, dan otomatis. Anda akan mempelajari prosedur penting, persyaratan kualitas, dan langkah-langkah keselamatan untuk memastikan presisi dan keamanan dalam tugas pemotongan Anda. Temukan cara mempersiapkan, melaksanakan, dan mengatasi masalah proses pemotongan nyala api untuk hasil yang optimal.

Untuk lebih menstandarkan pekerjaan pemotongan api di bengkel dan mengatur manajemen operasi pemotongan api, seperangkat aturan ini dibuat.

Aturan ini berlaku untuk kontrol perusahaan kami atas prosedur operasi pemotongan api standar, (termasuk metode pemotongan obor manual, mesin pemotong semi-otomatis, dan mesin pemotong api CNC).

JB/T5000.2-2007 "Ketentuan Teknis Umum untuk Alat Berat, Bagian 2: Bagian yang Dipotong dengan Api",

JB3092-82 "Persyaratan Teknis untuk Pemotongan Api Kualitas Permukaan.

4.1.1 Periksa ruang kerja dan bersihkan semua halangan yang menghalangi pemotongan. Barang yang mudah terbakar atau meledak tidak boleh berada di dekat ruang kerja.

4.1.2 Inspeksi peralatan pemotongan api:

a) Periksa apakah ada kebocoran pada selang yang menghubungkan sumber gas dan peralatan pemotongan, dan apakah sumber gas berfungsi dengan benar.

b) Periksa apakah senter berfungsi dengan baik. Garis angin pemotongan untuk semua senter harus lurus, silinder yang jelas, jika tidak, jarum pass harus digunakan untuk membersihkan lubang bagian dalam senter.

c) Periksa apakah mekanisme gerak longitudinal, mekanisme penyetelan horizontal, dan mekanisme penyetelan naik-turun senter dalam kondisi normal.

4.1.3 Menurut tata letak bengkel untuk memotong, periksa dengan cermat lebar, panjang, dan ketebalan pelat baja yang akan dipotong, dan apakah bahan tersebut memenuhi persyaratan.

4.1.4 Angkat pelat baja ke posisi pemotongan yang sesuai.

4.1.5 Sesuaikan posisi pelat baja, pastikan kedua sisi pelat sejajar dengan arah pemotongan. Pastikan seluruh pelat baja dalam keadaan seragam secara horizontal, dan bersihkan permukaan pelat baja.

4.1.6 Saat memotong secara manual atau semi-otomatis, buatlah garis di ujung pelat baja sesuai dengan lebar bahan yang akan dipotong dari tata letak.

a) Pertimbangkan lebar jahitan pemotongan ketika menggambar garis.

b) Toleransi lebar strip pemotongan yang diizinkan: untuk balok-H, kisaran toleransi untuk sayap dan jaring adalah 0 ~ - 2 mm; untuk sayap dan jaring kolom kotak, kisaran toleransi harus 0 ~ + 2mm.

4.2.1 Api netral harus digunakan untuk pemanasan awal dan pemotongan.

4.2.2 Pilih ukuran nozzle dan parameter proses pemotongan yang sesuai dengan ketebalan pelat baja yang dipotong.

Ikuti parameter yang ditentukan dalam Tabel 1.

Tabel 1: Tabel Pemilihan untuk Mesin Pemotong Api Parameter Proses Pemotongan (Oksigen-Propana)

| Nosel Pemotong Spesifikasi & Model | Memotong Dia Bukaan Oksigen. (mm) | Ketebalan Pemotongan (mm) | Kecepatan Pemotongan (mm/menit) | Tekanan Oksigen (MPa) | Tekanan Propana (MPa) | Lebar Kerf (mm) | Konsumsi Oksigen (m³/jam) | Waktu Pemanasan Awal (s) |

| GKJ3-1 | 0.6mm | 5-10 | 750-600 | 0.7 | 0.04 | ≤1mm | ||

| GKJ3-2 | 0.8mm | 10-20 | 600-450 | 0.7 | 0.04 | ≤1.5mm | ||

| GKJ3-3 | 1mm | 20-40 | 450-380 | 0.7 | 0.04 | ≤2mm | 10-13 | |

| GKJ3-4 | 1.25mm | 40-60 | 380-320 | 0.7 | 0.04 | ≤2.3mm | 12-15 | |

| GKJ3-5 | 1.5mm | 60-100 | 320-250 | 0.7 | 0.04 | ≤3.4mm | 16-17 | |

| GKJ3-6 | 1.75mm | 100-150 | 250-160 | 0.7 | 0.04 | ≤4mm | 18-22 | |

| GKJ3-7 | 2mm | 150-180 | 160-130 | 0.7 | 0.04 | ≤4.5mm | 24-32 | |

| GKJ3-8 | 2.3mm | 180-210 | 130-110 | 0.7 | 0.04 | ≤5mm | 31-40 | |

| GKJ3-9 | 2.6mm | 210-250 | 110-90 | 0.7 | 0.04 | ≤5.5mm | ||

| GKJ3-10 | 3.2mm | 250-300 | 90-60 | 0.7 | 0.04 | ≤7mm | ||

| GKJ3-1A | 0.6mm | 5-10 | 560-450 | 0.5 | 0.04 | ≤1mm | ||

| GKJ3-2A | 0.8mm | 10-20 | 450-340 | 0.5 | 0.04 | ≤1.5mm | ||

| GKJ3-3A | 1mm | 20-40 | 340-250 | 0.5 | 0.04 | ≤2mm | 10-13 | |

| GKJ3-4A | 1.25mm | 40-60 | 250-210 | 0.5 | 0.04 | ≤2.3mm | 12-15 | |

| GKJ3-5A | 1.5mm | 60-100 | 210-180 | 0.5 | 0.04 | ≤3.4mm | 16-17 | |

| GKJ3-6A | 1.75mm | 100-150 | 180-150 | 0.5 | 0.04 | ≤4mm | 18-22 | |

| GKJ3-7A | 2mm | 150-180 | 150-120 | 0.5 | 0.04 | ≤4.5mm | 24-32 | |

| GKJ3-8A | 2.3mm | 180-210 | 120-110 | 0.5 | 0.04 | ≤5mm | 31-40 | |

| GKJ3-9A | 2.6mm | 210-250 | 110-80 | 0.5 | 0.04 | ≤5.5mm | ||

| GKJ3-10A | 3.2mm | 250-300 | 80-45 | 0.5 | 0.04 | ≤7mm | ||

| G03-00# | Φ0.8 | 5–20 | 690 | 0.3 | 0.02 | 1.97 | ||

| G03-0# | Φ1.0 | 20-35 | 690-630 | 0.3 | 0.02 | 1.2 | 2.84 | 10-13 |

| G03-1# | Φ1.2 | 35-45 | 630-530 | 0.4- | 0.02 | 1.4 | 4.38 | 12-15 |

| G03-2# | Φ1.4 | 45-60 | 530-450 | 0.4- | 0.02 | 1.6 | 6.2 | 14-17 |

| G03-3# | Φ1.6 | 60-100 | 450-300 | 0.5 | 0.03 | 1.9 | 8.1 | 16-19 |

| G03-4# | Φ1.8 | 100-130 | 300-240 | 0.5 | 0.03 | 2.2 | 9.25 | 18-25 |

| G03-5# | Φ2.0 | 130-160 | 240-200 | 0.6 | 0.03 | 2.4 | 12.38 | 24-32 |

| G03-6# | Φ2.4 | 160-220 | 200-170 | 0.6 | 0.04 | 2.9 | 15.36 | 31-42 |

| G03-7# | Φ3.0 | 220-260 | 170-130 | 0.7 | 0.04 | 22.26 | ||

| G03-8# | Φ3.2 | 260-320 | 130-90 | 0.7 | 0.04 | 24.4 | ||

| G03-9# | Φ3.6 | 320-380 | 90-60 | 0.8 | 0.06 | 42.42 | ||

| G03-10# | Φ4.0 | 380-450 | 60-40 | 0.8 | 0.07 | 55.16 | ||

| Cocok untuk memotong pelat baja karbon dengan kandungan karbon dari ≤0,45%. | ||||||||

4.2.3 Prosedur Operasi Pemotongan

a) Sesuaikan posisi setiap obor pemotongan untuk memastikan mereka berada tepat di atas lapisan pemotongan. Jarak obor pemotongan dari permukaan pelat baja idealnya antara 10 dan 15mm.

b) Sesuaikan kecepatan potong sesuai dengan persyaratan Tabel 1.

c) Nyalakan obor pemotongan: Pertama, buka katup gas yang mudah terbakar dan nyalakan senter pemotongan dengan menggunakan penyala. Selanjutnya, buka katup oksigen pemanasan awal, kemudian sesuaikan nyala api ke netral. Suhu nyala api harus disesuaikan menurut ketebalan pelat baja yang sedang dipotong.

d) Sebelum memulai pemotongan, panaskan terlebih dahulu tepi pelat baja. Saat area pemanasan awal pelat baja berubah menjadi merah, buka katup oksigen pemotongan. Ketika terak oksida besi terbang keluar bersama aliran oksigen, ini menandakan bahwa pemotongan telah tercapai. Tekan tombol travel untuk memulai uji potong.

e) Setelah pemotongan uji berlangsung selama 10 hingga 20mm, segera tutup oksigen pemotongan dan pindahkan obor pemotongan kembali ke ujung pelat baja. Periksa apakah lebar pelat baja memenuhi persyaratan. Jika tidak, sesuaikan posisi obor pemotongan.

f) Setelah pemanasan awal lagi, buka kembali oksigen pemotongan. Tekan tombol travel pada obor pemotongan untuk memulai pemotongan secara resmi.

g) Selama proses pemotongan, amati terus apakah nyala api dari setiap obor pemotongan normal dan apakah kecepatan pemotongan sudah sesuai. Sesuaikan seperlunya.

h) Selama proses pemotongan, terkadang nosel pemotongan dapat tersumbat karena terlalu panas, menyebabkan obor pemotongan menjadi bumerang. Dalam hal ini, segera tutup katup oksigen pemanasan awal untuk memadamkan serangan balik. Jika bumerang masih ada pada saat ini, segera tutup katup gas yang mudah terbakar atau cabut selang gas yang mudah terbakar pada senter pemotong untuk mengeluarkan gas api yang membalik.

i) Setelah mencapai titik akhir pemotongan, segera tutup katup oksigen pemotongan, lalu tutup katup gas yang mudah terbakar, dan terakhir, tutup katup oksigen pemanasan awal.

j) Bersihkan semua terak dari permukaan potongan pelat baja yang sudah jadi.

k) Setelah semua pekerjaan pemotongan selesai, segera tutup katup untuk suplai gas yang mudah terbakar dan pipa oksigen.

4.3.1 Persyaratan kualitas untuk permukaan yang dipotong:

a) Permukaan yang dipotong harus halus dan bersih.

b) Terak oksida besi harus mudah dihilangkan.

c) Celah pada potongan harus sempit dan lebarnya konsisten.

d) Tepi pelat baja yang dipotong tidak boleh meleleh.

4.3.2 Parameter proses sangat mempengaruhi kualitas pemotongan gas.

Hubungan antara cacat bagian pemotongan gas yang umum terjadi dan parameter proses ditunjukkan pada Tabel 2.

Tabel 2 Analisis Cacat Permukaan Pemotongan Gas dan Penyebabnya

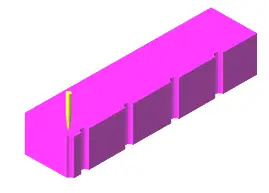

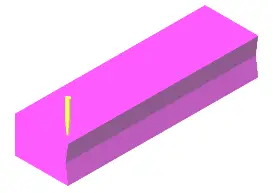

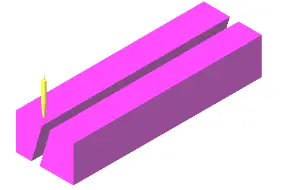

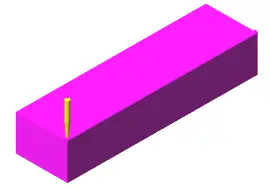

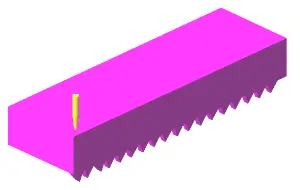

| Jenis Cacat | Penyebab terjadinya | Penjelasan bergambar | |

| Permukaan Pemotongan Kasar | a. Tekanan oksigen pemotongan terlalu tinggi. b. Pilihan nozzle pemotongan tidak tepat. c. Kecepatan potong terlalu cepat. d. Energi api pemanasan awal berlebihan. |  | |

| Takik pada Permukaan Pemotongan | a. Proses pemotongan terputus, sehingga menghasilkan jahitan ulang yang buruk. b. Permukaan pelat baja memiliki kerak dan karat yang tebal. c. Gerakan mesin pemotong tidak stabil. |  | |

| Penyok ke Dalam pada Permukaan Pemotongan | a. Tekanan oksigen pemotongan terlalu tinggi. b. Kecepatan potong terlalu cepat. |  | |

| Permukaan Pemotongan Miring | a. Senter pemotongan tidak tegak lurus dengan permukaan pelat. b. Garis udara miring. c. Tekanan oksigen pemotongan rendah atau ukuran nosel terlalu kecil. |  | |

| Tepi Manik-manik pada Permukaan Pemotongan | a. Permukaan pelat baja memiliki kerak oksidasi dan karat. b. Nosel pemotong terlalu dekat dengan pelat baja, dengan nyala api yang terlalu kuat. |  | |

| Tepi yang Meleleh pada Permukaan Pemotongan | a. Nyala api pemanasan awal terlalu kuat. b. Kecepatan potong terlalu lambat. c. Nosel pemotong terlalu dekat dengan pelat. |  | |

| Adhesi Residu pada Ujung Tombak Bawah | Kecepatan potong terlalu cepat atau terlalu lambat, ukuran nosel terlalu kecil, tekanan oksigen pemotongan terlalu rendah. |  |

4.3.3 Langkah-langkah untuk Memastikan Kualitas Potongan

4.3.3.1 Tekanan gas pemotongan harus sesuai: jika terlalu tinggi, potongannya akan terlalu lebar; jika terlalu rendah, terak yang teroksidasi tidak akan tertiup angin, dan material mungkin tidak akan terpotong seluruhnya. Terak yang meleleh pada potongan cenderung saling menempel dan sulit dihilangkan.

4.3.3.2 Daya panas api pemanasan awal harus moderat: jika terlalu tinggi, ujung-ujung baja potongan piring akan meleleh; jika terlalu rendah, proses pemotongan dapat terganggu, sehingga menghasilkan permukaan potongan yang tidak rata.

4.3.3.3 Kecepatan potong harus sesuai untuk memastikan terak yang meleleh dan nyala api bergerak vertikal ke bawah. Jika kecepatan potong terlalu tinggi, mungkin tidak akan memotong dan bahkan dapat menyebabkan terak teroksidasi melayang ke atas, sehingga menyebabkan bumerang. Jika kecepatan potong terlalu lambat, potongan melebar dan efisiensi menurun.

4.3.3.4 Jarak antara obor pemotongan dan pelat baja yang sedang dipotong harus sesuai. Jika terlalu rendah, nosel pemotongan rentan tersumbat dan menjadi bumerang. Jika terlalu tinggi, garitan melebar, dan menjadi sulit untuk memastikan dimensi material yang dipotong.

4.3.3.5 Senter pemotongan harus dijaga kebersihannya, dan nosel harus dijaga agar tetap bersih dan mulus setiap saat.

4.4.1 Di area pemotongan, penyimpanan bahan yang mudah terbakar dan mudah meledak dilarang keras.

4.4.2 Tabung gas yang mudah terbakar yang digunakan untuk memotong harus dijauhkan sejauh mungkin dari antarmuka oksigen, lebih dari 5 meter dari api dan percikan api terbuka, dan harus ditempatkan dengan tegak dan aman.

4.4.3 Penggunaan pengurang tekanan harus mengikuti aturan berikut:

a) Pengukur tekanan dan pengurang tekanan harus menjalani pemeriksaan rutin sesuai kebutuhan. Semua pengukur tekanan dan pengurang tekanan yang digunakan harus berada dalam siklus inspeksi dan memiliki tanda inspeksi yang valid.

b) Pengurang tekanan harus didedikasikan; pengurang tekanan untuk gas yang berbeda tidak boleh dipertukarkan.

c) Saat memasang peredam tekanan, sangat penting untuk tidak mengencangkannya dengan cara memalu mur.

d) Sebelum memasang peredam tekanan, periksa apakah mulut botol dan ulir pada peredam masih utuh, serta bersihkan kotoran dan minyak.

e) Ketika membuka katup tabung gas, operator harus menghindari saluran keluar dari katup botol dan memeriksa apakah ada kebocoran dan apakah penunjuk pengukur tekanan responsif.

f) Jika pengukur tekanan pada peredam tekanan tidak berfungsi, penggunaannya harus segera dihentikan dan permintaan diajukan ke departemen untuk menggantinya dengan pengukur tekanan yang memenuhi syarat.

4.4.4 Selang oksigen dan propana tidak boleh dipertukarkan, dan selang harus dijauhkan dari logam yang panas agar tidak terbakar dan menyebabkan kebakaran; selang yang sudah tua atau retak harus segera diganti.

4.4.5 Jika terjadi selang pecah atau kebakaran selama penggunaan selang gas yang mudah terbakar, nyala api obor pemotong harus dipadamkan terlebih dahulu, dan suplai gas harus dihentikan; ketika selang oksigen terbakar, katup pada pipa oksigen harus ditutup dengan cepat, dan dilarang keras memadamkan api dengan menekuk selang oksigen.

4.4.6 Rel harus dijaga kebersihannya, dilap minimal seminggu sekali, kemudian dilumasi dengan oli mesin. Sebelum menghidupkan mesin setiap hari, rel dan kedua sisi harus diperiksa; tidak ada yang menghalangi pergerakan dudukan obor pemotongan.

4.4.7 Saluran gas pada obor pemotongan tidak boleh terkontaminasi oleh gemuk. Operator tidak diperbolehkan menangani tabung oksigen dan katup penurun tekanan dengan sarung tangan berminyak untuk mencegah ledakan saat oksigen bersentuhan dengan gemuk.