Pernahkah Anda bertanya-tanya mengapa mengelas baja tahan karat dianggap sebagai seni dan ilmu pengetahuan? Panduan ini mengurai kerumitan pengelasan baja tahan karat, mencakup seluruh proses mulai dari memilih teknik yang tepat hingga memastikan hasil yang berkualitas tinggi. Anda akan belajar tentang berbagai metode pengelasan, tantangan bekerja dengan baja tahan karat, dan kiat-kiat utama untuk sukses. Baik Anda seorang pemula maupun tukang las berpengalaman, artikel ini menawarkan wawasan berharga untuk membantu Anda menguasai seluk-beluk pengelasan baja tahan karat.

Pipa las stainless steel dibentuk pada mesin pembentuk pipa las dengan menggulung dan mengelas stainless steel pelat baja melalui cetakan jalan utama Ruo.

Karena baja tahan karat memiliki kekuatan tinggi dan strukturnya berupa kisi kubik yang berpusat pada permukaan, maka mudah untuk membentuk pengerasan kerja, sehingga saat membentuk pipa las:

Di satu sisi, cetakan harus menanggung gesekan yang besar, sehingga cetakan mudah dipakai;

Di sisi lain, lembaran baja tahan karat mudah membentuk adhesi (gigitan) dengan permukaan cetakan, yang mengakibatkan ketegangan pada pipa yang dilas dan permukaan cetakan.

Oleh karena itu, yang baik pembentukan baja tahan karat die harus memiliki ketahanan aus yang tinggi dan kinerja anti bonding (gigitan).

Analisis kami terhadap cetakan pipa las impor menunjukkan bahwa perawatan permukaan dari cetakan ini adalah lapisan karbida atau nitrida logam super keras.

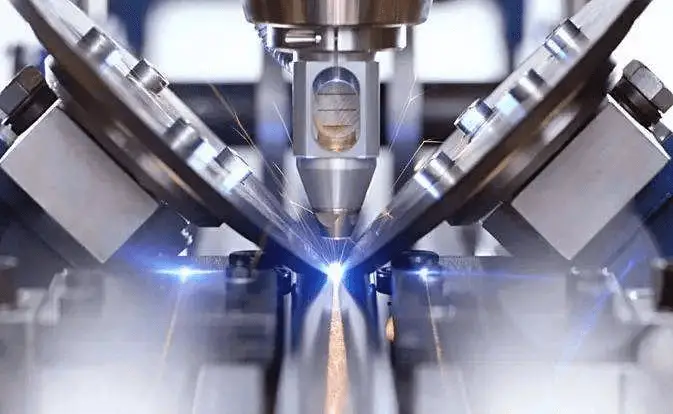

Dibandingkan dengan pengelasan fusi tradisional, pengelasan laser dan pengelasan frekuensi tinggi memiliki karakteristik kecepatan pengelasan yang cepat, kepadatan energi yang tinggi, dan masukan panas yang kecil.

Oleh karena itu, sistem zona yang terkena dampak panas sempit, tingkat pertumbuhan butir kecil, deformasi pengelasan kecil, dan sifat mampu bentuk kerja dingin baik.

Sangat mudah untuk merealisasikan pengelasan otomatis dan penetrasi sekali jalan pada pelat tebal. Fitur yang paling penting adalah i-groove pengelasan pantat tidak membutuhkan bahan pengisi.

Teknologi pengelasan terutama diterapkan pada bahan dasar logam.

Teknologi pengelasan yang umum digunakan adalah las busur listrik, pengelasan busur argonpengelasan berpelindung CO2, pengelasan asetilena oksigen, pengelasan laser, pengelasan tekanan elektroslag, dan sebagainya.

Plastik dan benda-benda lain yang tidakbahan logam juga dapat dilas.

Ada lebih dari 40 metode pengelasan logam, yang terutama dibagi ke dalam tiga kategori: pengelasan fusi, pengelasan tekanan dan mematri.

Pengelasan fusi adalah metode memanaskan antarmuka benda kerja ke kondisi leleh selama proses pengelasan dan menyelesaikan pengelasan tanpa tekanan.

Selama pengelasan fusi, sumber panas akan dengan cepat memanaskan dan melelehkan antarmuka antara dua benda kerja yang akan dilas untuk membentuk kolam cair.

Kolam cair bergerak maju bersama sumber panas, membentuk lasan kontinu setelah pendinginan, dan menghubungkan kedua benda kerja menjadi satu.

Dalam proses pengelasan fusi, jika atmosfer bersentuhan langsung dengan kolam cair bersuhu tinggi, oksigen di atmosfer akan mengoksidasi logam dan berbagai elemen paduan.

Ketika nitrogen dan uap air di atmosfer masuk ke dalam kolam lelehan, cacat seperti pori-pori, inklusi terak, dan retakan akan terbentuk pada lasan selama pendinginan berikutnya, yang akan menurunkan kualitas dan kinerja lasan.

Pengelasan tekanan adalah kombinasi atom antara dua benda kerja dalam kondisi padat di bawah kondisi tekanan, yang juga dikenal sebagai pengelasan kondisi padat.

Proses pengelasan bertekanan yang umum digunakan adalah pengelasan pantat resistensi. Apabila arus melewati ujung penghubung dari dua benda kerja, suhu naik karena hambatan yang besar. Apabila dipanaskan hingga mencapai kondisi plastis, benda kerja dihubungkan menjadi satu di bawah aksi tekanan aksial.

Fitur umum dari berbagai metode pengelasan bertekanan adalah menerapkan tekanan tanpa bahan pengisi dalam proses pengelasan.

Sebagian besar metode pengelasan bertekanan, seperti pengelasan difusipengelasan frekuensi tinggi dan pengelasan tekanan dingin, tidak memiliki proses peleburan, sehingga tidak ada masalah seperti pembakaran elemen paduan yang bermanfaat dan intrusi elemen berbahaya ke dalam lasan, yang menyederhanakan proses pengelasan dan meningkatkan kondisi keselamatan dan kesehatan pengelasan.

Pada saat yang sama, karena suhu pemanasan lebih rendah daripada pengelasan fusi dan waktu pemanasannya singkat, maka zona yang terpengaruh panas menjadi kecil.

Banyak material yang sulit dilas dengan pengelasan fusi sering kali dapat dilas dengan tekanan menjadi sambungan berkualitas tinggi dengan kekuatan yang sama dengan logam dasar.

Mematri adalah metode penggunaan bahan logam dengan titik leleh lebih rendah dari benda kerja sebagai solder, memanaskan benda kerja dan solder ke suhu yang lebih tinggi dari titik leleh solder dan lebih rendah dari titik leleh benda kerja, membasahi benda kerja dengan solder cair, mengisi celah antarmuka dan mewujudkan difusi timbal balik antara atom dengan benda kerja, untuk mewujudkan pengelasan.

Sambungan antara dua benda yang terhubung yang terbentuk selama pengelasan disebut las.

Kedua sisi las akan dipengaruhi oleh panas pengelasan selama pengelasan, yang mengakibatkan perubahan struktur mikro dan sifat. Area ini disebut zona terpengaruh panas.

Selama pengelasan, karena bahan benda kerja yang berbeda, bahan pengelasan dan arus pengelasan, panas berlebih, penggetasan, pengerasan atau pelunakan dapat terjadi di zona yang terkena dampak panas setelah pengelasan, yang juga mengurangi kinerja pengelasan dan memperburuk kemampuan las.

Hal ini memerlukan penyesuaian kondisi pengelasan. Pemanasan awal pada antarmuka lasan sebelum pengelasan, pengawetan panas selama pengelasan dan perlakuan panas pasca pengelasan dapat meningkatkan kualitas pengelasan dari pengelasan.

Proses pengelasan diadopsi:

Spesifikasi kecil dapat mencegah korosi intergranularretak termal dan deformasi, dan arus pengelasan 20% lebih rendah daripada baja karbon rendah;

Untuk memastikan pembakaran busur yang stabil, koneksi balik DC diadopsi;

Busur las busur pendek harus dihentikan secara perlahan, lubang busur harus diisi, dan permukaan yang bersentuhan dengan media harus dilas pada akhirnya;

Selama pengelasan multi-lapisan, suhu antar lapisan harus dikontrol, dan pendinginan paksa dapat dilakukan setelah pengelasan;

Jangan menyalakan busur di luar alur, dan kabel arde harus tersambung dengan baik;

Deformasi setelah pengelasan hanya dapat dikoreksi dengan pengerjaan dingin.

Ketika pengelasan busur argon digunakan untuk baja tahan karat, karena perlindungan yang baik, pembakaran elemen paduan yang sulit dan koefisien transisi yang tinggi, lasan terbentuk dengan baik, tidak ada cangkang terak dan permukaannya halus.

Oleh karena itu, sambungan las memiliki ketahanan panas yang tinggi dan sifat mekanis yang baik.

Saat ini, argon manual pengelasan busur tungsten banyak digunakan dalam pengelasan busur argon.

Ini digunakan untuk mengelas pelat tipis baja tahan karat 0,5 ~ 3mm.

Komposisi kawat las umumnya sama dengan komposisi las. Argon murni industri umumnya digunakan sebagai gas pelindung.

The kecepatan pengelasan harus lebih cepat secara tepat dan ayunan lateral harus dihindari sejauh mungkin.

Untuk baja tahan karat dengan ketebalan lebih besar dari 3mm, pengelasan MIG dapat digunakan.

The keuntungan dari pengelasan MIG adalah produktivitas tinggi, zona lasan yang terpengaruh panas yang kecil, deformasi kecil dan ketahanan korosi yang baik pada lasan, dan pengoperasian otomatis yang mudah.

Karena pengelasan gas nyaman dan fleksibel, dapat mengelas lasan di berbagai posisi spasial.

Untuk beberapa bagian baja tahan karat seperti struktur pelat tipis dan pipa berdinding tipis, pengelasan gas terkadang dapat digunakan tanpa persyaratan ketahanan terhadap korosi.

Untuk mencegah panas berlebih, nosel pengelasan umumnya lebih kecil dari itu ketika pengelasan baja karbon rendah dengan ketebalan yang sama.

Nyala api netral harus digunakan untuk pengelasan gas.

Kawat las harus dipilih sesuai dengan komposisi dan kinerja pengelasan.

Fluks gas 101 harus digunakan untuk bubuk las gas.

Yang terbaik adalah menggunakan metode pengelasan kiri.

Selama pengelasan, sudut kemiringan antara nosel obor las dan lasan harus 40 ~ 50 °, jarak antara inti nyala api dan kolam cair tidak boleh kurang dari 2mm, dan ujung kawat las harus bersentuhan dengan kolam cair.

Dan bergeraklah di sepanjang lasan dengan nyala api. Senter las tidak berayun ke samping.

Kecepatan pengelasan harus cepat dan gangguan harus dihindari sejauh mungkin.

Pengelasan busur terendam cocok untuk pengelasan pelat baja tahan karat (6 ~ 50mm) dengan ketebalan sedang ke atas.

Pengelasan busur terendam memiliki produktivitas tinggi dan kualitas las yang baik, tetapi mudah menyebabkan pemisahan elemen paduan dan kotoran.

Pengelasan manual adalah metode pengelasan yang sangat umum dan mudah digunakan.

Panjang busur disesuaikan dengan tangan manusia, yang bergantung pada ukuran celah antara elektroda las dan benda kerja.

Pada saat yang sama, apabila digunakan sebagai pembawa busur, elektroda juga merupakan bahan pengisi las.

Metode pengelasan ini sangat sederhana dan dapat digunakan untuk mengelas hampir semua material.

Untuk penggunaan di luar ruangan, kamera ini memiliki kemampuan beradaptasi yang baik, bahkan jika digunakan di bawah air.

Sebagian besar pengelasan listrik mesin dapat dilas dengan TIG.

Pada pengelasan elektroda, panjang busur tergantung pada tangan manusia: apabila Anda mengubah jarak antara elektroda dan benda kerja, Anda juga mengubah panjang busur.

Dalam kebanyakan kasus, arus searah digunakan untuk pengelasan, dan elektroda tidak hanya digunakan sebagai pembawa busur, tetapi juga sebagai bahan pengisi las.

Elektroda terdiri dari kawat inti logam paduan atau non paduan dan pelapis elektroda.

Lapisan ini melindungi lasan dari udara dan menstabilkan busur.

Hal ini juga menyebabkan terbentuknya lapisan terak dan melindungi lasan untuk membentuknya.

Elektroda dapat berupa titanium elektroda atau disegel, yang tergantung pada ketebalan dan komposisi lapisan.

Elektroda titanium mudah dilas, dan lasannya rata dan indah. Selain itu, terak las mudah dihilangkan.

Jika elektroda disimpan dalam waktu lama, elektroda harus dipanggang lagi.

Karena uap air dari udara akan segera terakumulasi dalam elektroda.

Ini adalah metode pengelasan busur berpelindung gas otomatis. Dalam metode ini, busur dibakar di antara kawat pembawa arus dan benda kerja di bawah gas pelindung.

Kawat logam yang diumpankan oleh mesin digunakan sebagai batang las dan meleleh di bawah busurnya sendiri.

Bacaan terkait: Bagaimana Cara Memilih Batang Las yang Tepat?

Karena keunggulan universalitas dan kekhususan MIG / MIG Pengelasan MAG masih merupakan metode pengelasan yang paling banyak digunakan di dunia.

Ini digunakan dalam baja, non baja paduanbaja paduan rendah dan bahan berbasis paduan tinggi.

Hal ini menjadikannya metode pengelasan yang ideal untuk produksi dan perbaikan.

Saat mengelas baja, MAG dapat memenuhi persyaratan pelat baja tipis dengan ketebalan hanya 0,6 mm.

Gas pelindung yang digunakan di sini adalah gas aktif, seperti karbon dioksida atau gas campuran.

Satu-satunya batasan adalah, apabila pengelasan di luar ruangan dilakukan, benda kerja harus dilindungi dari kelembapan untuk mempertahankan efek gas.

Busur dihasilkan antara kawat las tungsten tahan api dan benda kerja.

Gas pelindung yang digunakan di sini adalah argon murni, dan kawat las yang masuk tidak diisi daya.

Kawat las dapat dikirim secara manual atau mekanis.

Ada juga beberapa penggunaan khusus yang tidak memerlukan pengumpanan kabel las.

Bahan yang akan dilas menentukan apakah DC atau AC yang digunakan Ketika arus searah digunakan, kawat las listrik tungsten ditetapkan sebagai elektroda negatif.

Karena kemampuan penetrasinya yang dalam, ini sangat cocok untuk berbagai jenis bajatetapi tidak memiliki "efek pembersihan" pada kolam las.

Bacaan terkait: Pengelasan MIG vs TIG

Inspeksi pengelasan meliputi inspeksi bahan, alat, peralatan, proses, dan kualitas produk jadi yang digunakan dalam seluruh proses produksi mulai dari desain gambar hingga produksi produk. Ini dibagi menjadi tiga tahap: inspeksi sebelum pengelasan, inspeksi dalam proses pengelasan dan inspeksi produk jadi setelah pengelasan.

Metode inspeksi dapat dibagi menjadi inspeksi destruktif dan pengujian tidak rusak sesuai dengan apakah mereka menyebabkan kerusakan pada produk.

Inspeksi pra-pengelasan meliputi inspeksi bahan baku (seperti logam dasar, batang las, fluks, dll.) dan inspeksi struktur pengelasan desain.

Termasuk pemeriksaan spesifikasi proses pengelasan, ukuran las, kondisi perlengkapan dan kualitas perakitan struktural.

Ada banyak metode untuk pemeriksaan produk jadi setelah pengelasan, termasuk yang berikut ini:

Pemeriksaan penampilan

Pemeriksaan penampilan sambungan las adalah metode inspeksi yang sederhana dan banyak digunakan.

Ini adalah konten penting dari pemeriksaan produk jadi.

Hal ini terutama untuk menemukan cacat pada permukaan las dan penyimpangan ukuran.

Umumnya, pemeriksaan dilakukan melalui pengamatan visual dengan bantuan template standar, pengukur, kaca pembesar, dan alat bantu lainnya.

Jika ada cacat pada permukaan las, mungkin ada cacat di dalam las.

Uji kekompakan

Untuk bejana las yang menyimpan cairan atau gas, cacat las yang tidak padat, seperti retakan tembus, pori-pori, inklusi terak, penetrasi yang tidak sempurna, dan struktur yang longgar, dapat ditemukan dengan uji kekencangan.

Metode uji kekompakan meliputi: Uji minyak tanah, uji pembawa air, uji dampak air, dll.

Pemeriksaan kekuatan bejana tekan

Untuk bejana tekan, selain uji kekencangan, uji kekuatan juga harus dilakukan.

Ada dua jenis yang umum: uji hidrostatis dan uji pneumatik.

Mereka dapat menguji kekencangan las pada bejana dan pipa yang bekerja di bawah tekanan.

Uji pneumatik lebih sensitif dan cepat daripada uji hidrolik.

Pada saat yang sama, produk setelah pengujian tidak memerlukan perawatan drainase, yang khususnya cocok untuk produk dengan drainase yang sulit.

Tetapi, tes ini lebih berbahaya daripada tes hidrostatik.

Selama pengujian, langkah-langkah teknis keselamatan yang sesuai harus diperhatikan untuk mencegah kecelakaan selama pengujian.

Verifikasi metode fisik

Metode pemeriksaan fisik adalah menggunakan beberapa fenomena fisik untuk pengukuran atau pemeriksaan.

Pemeriksaan cacat internal bahan atau benda kerja umumnya mengadopsi metode pengujian tak rusak.

Saat ini, ada deteksi cacat ultrasonik, deteksi cacat radiografi, deteksi cacat penetran, deteksi cacat magnetik, dan sebagainya.

(1) Pemeriksaan radiografi

Deteksi cacat sinar-X adalah metode deteksi cacat yang menggunakan karakteristik material yang dapat ditembus sinar dan atenuasi pada material untuk menemukan cacat.

Menurut sinar yang berbeda yang digunakan dalam pendeteksian cacat, ini dapat dibagi ke dalam pendeteksian cacat sinar-X, pendeteksian cacat sinar-Y dan pendeteksian cacat sinar energi tinggi.

Karena metode yang berbeda dalam menampilkan cacat, setiap pemeriksaan radiografi dibagi menjadi metode ionisasi, metode pengamatan layar fluoresen, metode fotografi, dan metode televisi industri.

Inspeksi radiografi terutama digunakan untuk memeriksa retakan, penetrasi yang tidak sempurna, pori-pori, inklusi terak, dan cacat lainnya pada lasan.

② Deteksi cacat ultrasonik

Ketika gelombang ultrasonik merambat dalam logam dan media seragam lainnya, gelombang ultrasonik dapat digunakan untuk memeriksa cacat internal karena akan memantul pada antarmuka media yang berbeda.

Ultrasonik dapat memeriksa cacat bahan las dan bagian mana pun, dan dapat menemukan lokasi cacat secara lebih sensitif, tetapi sulit untuk menentukan sifat, bentuk, dan ukuran cacat.

Oleh karena itu, deteksi cacat ultrasonik sering digunakan bersama dengan inspeksi radiografi.

③ Inspeksi magnetik

Inspeksi magnetik adalah menemukan cacat dengan menggunakan kebocoran magnetik yang dihasilkan oleh medan magnet yang memagnetisasi bagian logam feromagnetik.

Menurut metode yang berbeda untuk mengukur kebocoran fluks magnetik, dapat dibagi menjadi metode partikel magnetik, metode induksi magnetik dan metode perekaman magnetik, di antaranya metode partikel magnetik yang paling banyak digunakan.

Deteksi cacat magnetik hanya dapat menemukan cacat pada permukaan dan dekat permukaan logam magnetik, dan hanya dapat membuat analisis kuantitatif cacat, dan sifat dan kedalaman cacat hanya dapat diperkirakan menurut pengalaman.

④ Inspeksi penetran

Inspeksi penetrasi menggunakan permeabilitas dan sifat fisik lainnya dari beberapa cairan untuk menemukan dan menampilkan cacat, termasuk inspeksi pewarna dan deteksi cacat fluoresen.

Alat ini dapat digunakan untuk memeriksa cacat pada permukaan bahan feromagnetik dan non feromagnetik.

1. 1. Catu daya dengan karakteristik eksternal vertikal diadopsi, dan polaritas positif diadopsi dalam DC (kabel las dihubungkan ke kutub negatif)

2. Umumnya cocok untuk pengelasan pelat tipis di bawah 6mm, dengan karakteristik pembentukan las yang indah dan deformasi pengelasan yang kecil

3. Gas pelindungnya adalah argon dengan kemurnian 99,99%. Ketika arus pengelasan adalah 50 ~ 150A, aliran argon adalah 8 ~ 10L / menit, dan ketika arus 150 ~ 250A, aliran argon adalah 12 ~ 15L / menit.

4. Panjang elektroda tungsten yang menonjol dari nosel gas sebaiknya 4 ~ 5mm.

Di tempat-tempat dengan pelindung yang buruk seperti pengelasan fillet2 ~ 3mm, dan di tempat-tempat dengan alur yang dalam, ukurannya 5 ~ 6mm.

Jarak dari nozzle ke tempat kerja pada umumnya tidak lebih dari 15mm.

5. Untuk mencegah terjadinya pori-pori pengelasan, bagian pengelasan harus dibersihkan jika ada karat, noda minyak, dll.

6. Untuk panjang busur pengelasan, saat mengelas baja biasa, lebih disukai 2 ~ 4mm, sedangkan saat mengelas baja tahan karat, lebih disukai 1 ~ 3mm.

Jika terlalu lama, efek perlindungannya tidak bagus.

7. Selama penyangga pantat, untuk mencegah bagian belakang bawah manik-manik las agar tidak teroksidasi, bagian belakang juga perlu dilindungi oleh gas.

8. Untuk melindungi kolam pengelasan dengan baik dengan argon dan memfasilitasi operasi pengelasan, sudut antara garis tengah elektroda tungsten dan benda kerja pada posisi pengelasan umumnya harus dipertahankan pada 80 ~ 85 °, dan sudut yang disertakan antara kawat pengisi dan permukaan benda kerja harus sekecil mungkin, umumnya sekitar 10 °.

9. Tahan angin dan ventilasi. Jika ada angin, lakukan tindakan untuk menghalangi jaring, dan lakukan tindakan ventilasi yang tepat di dalam ruangan.

Dikombinasikan dengan praktik konstruksi beberapa proyek besar.

Menyiapkan desain organisasi konstruksi atau skema konstruksi termasuk jaringan pipa, tangki penyimpanan, kontainer menara, struktur baja, dll.

Melalui penerapan desain organisasi konstruksi ini dalam proyek, saya telah mengumpulkan beberapa pengalaman dan memiliki pemahaman lebih lanjut tentang pengelasan baja tahan karat. Sekarang dikombinasikan dengan konstruksi pipa.

Mengingat manajemen teknis dan kontrol kualitas baja tahan karat dalam pengelasan, makalah ini membahas beberapa pengalaman.

Ada banyak nilai baja tahan karat.

Menurut komposisi paduannya, dapat dibagi menjadi baja tahan karat kromium dan baja tahan karat nikel kromium.

Menurut struktur logam baja tahan karat, baja tahan karat dapat dibagi menjadi austenit tipe, tipe ferit, tipe martensit, dll.

Yang paling umum digunakan dalam konstruksi adalah jenis austenitik, seperti 0Crl9Ni9, 1Cr18Ni9Ti, dll. Baja tahan karat austenitik memiliki sifat yang baik kemampuan las dan relatif mudah untuk dilas.

Sambungan las memiliki ketangguhan yang tinggi, bahkan dalam keadaan dilas.

Namun, dibandingkan dengan baja karbon biasa, konduktivitas termalnya sekitar 1/3 dari baja karbon, tetapi koefisien muai panasnya 1,5 kali lebih besar daripada baja karbon.

Karena baja tahan karat austenitik memiliki konduktivitas termal yang rendah dan koefisien muai panjang yang tinggi, maka akan menghasilkan deformasi dan regangan yang besar pada proses pengelasan.

Oleh karena itu, kualitas pengelasan terutama bergantung pada apakah proses pengelasan cocok untuk logam dasar.

Oleh karena itu, ketika menentukan proses pengelasan, aspek-aspek berikut ini harus dipertimbangkan.

Pemilihan metode pengelasan Metode pengelasan yang umum untuk baja tahan karat meliputi pengelasan busur manuallas berpelindung gas dan las busur terendam otomatis.

Hal ini terutama ditentukan menurut parameter media yang dirancang, kondisi konstruksi dan lingkungan operasi, serta biaya konstruksi.

Dalam proses konstruksi pipa, karena diameter pipa yang berbeda dan lebih banyak katup serta alat kelengkapan pipa pada pipa, perubahan posisi sambungan yang dilas menjadi lebih kompleks.

Oleh karena itu, pengelasan busur manual umumnya digunakan.

Pengelasan busur argon biasanya digunakan untuk pelapisan awal jaringan pipa yang membawa media yang mudah terbakar, mudah meledak, atau media dengan persyaratan kebersihan tertentu.

Pengelasan penutup las busur manual untuk meningkatkan kualitas internal pengelasan. Pemilihan bahan pengelasan elektroda baja tahan karat dibagi menjadi elektroda baja tahan karat kromium (nama merek dengan awalan "g") dan elektroda baja tahan karat nikel kromium (nama merek dengan awalan "a").

Elektroda baja tahan karat kromium terutama digunakan untuk pengelasan baja tahan karat martensitik.

Pemilihan batang las terutama mempertimbangkan komposisi kimia logam dasar, suhu dan tekanan media pipa, arus pengelasan (AC atau DC), metode pengelasan, dan suhu lingkungan selama pengelasan.

Secara umum, melalui pemilihan dan konfirmasi, akan ada beberapa merek batang las yang dapat memenuhi persyaratan pengelasan.

Pada saat ini, batang las dapat dipilih menurut performa biayanya.

Pemilihan alur las Bentuknya biasanya didasarkan pada kondisi tegangan las.

Bentuk alur harus ditunjukkan dalam gambar konstruksi, dan spesifikasi atau standar yang sesuai harus digunakan.

Namun demikian, spesifikasi atau standar yang umum digunakan tidak membagi ukuran alur menurut perbedaan antara logam dasar dan bahan las. Ini hanya ditentukan menurut ketebalan logam dasar dan metode pengelasan.

Namun pada kenyataannya, logam dasar dan bahan las yang berbeda memiliki persyaratan yang berbeda untuk ukuran alur selama pengelasan.

Hal ini karena komposisi kimia dan sifat fisik bahan berbeda, dan penetrasi (penembusan) selama pengelasan juga berbeda.

Oleh karena itu, selama konstruksi, jarak bebas pantat, tepi tumpul dan sudut alur alur harus disesuaikan menurut bahan tertentu.

Jika ukuran alur terlalu besar, tidak hanya akan meningkatkan biaya konstruksi, tetapi juga membuat tegangan las terlalu besar, mudah berubah bentuk dan retak;

Jika ukuran alur terlalu kecil, maka akan rentan terhadap cacat kualitas, seperti penetrasi yang tidak sempurna dan inklusi terak.

Ketika pengelasan busur manual digunakan, penetrasi elektroda baja tahan karat lebih kecil daripada elektroda baja karbon.

Oleh karena itu, sudut alur dan jarak bebas pantat harus ditingkatkan secara tepat.

Hal ini dapat dikontrol menurut nilai deviasi positif yang diberikan dalam spesifikasi, atau ditentukan melalui uji coba pengelasan.

Pemilihan arus pengelasan, ketahanan spesifik baja tahan karat austenitik hampir 5 kali lebih tinggi daripada baja karbon.

Oleh karena itu, elektroda mudah menjadi terlalu panas dan terbakar merah selama pengelasan.

Penggunaan arus yang tinggi akan menyebabkan panas berlebih pada batang las dan terbakarnya komponen yang efektif dalam pelapisan, sehingga perlindungan las yang buruk mudah menyebabkan cacat.

Pada saat yang sama, pengelasan yang diharapkan komposisi logam tidak dapat diperoleh, sehingga arus pengelasan tidak boleh terlalu besar.

Pada umumnya, arus pengelasan yang lebih kecil lebih disukai.

Sebelum pengelasan.

Persiapan yang ditargetkan harus dibuat.

Persiapan ini merupakan bagian penting untuk memastikan kualitas pengelasan.

Isinya terutama dipertimbangkan dari tiga aspek berikut ini:

Konfirmasi keterampilan operator pengelasan Tukang las yang terlibat dalam pengelasan harus bekerja dengan sertifikat dan beroperasi sesuai dengan item pengelasan yang diizinkan yang tertera pada sertifikat operasi.

Tukang las harus memiliki lebih dari dua tahun pengalaman pengelasan baja tahan karat atau kromium baja molibdenum.

Pengelolaan bahan las sebelum digunakan, batang las harus dipanggang sesuai dengan ketentuan manual operasi (jika tidak ada ketentuan, umumnya diperlakukan sesuai dengan suhu pengeringan 150 ~ 200 ℃ dan waktu pengeringan 1 jam).

Oven khusus dengan suhu yang dapat dikontrol harus digunakan untuk memanggang. Panggang sebanyak yang Anda inginkan, dan ambil sesuka Anda.

Elektroda yang sudah dikeringkan harus ditempatkan di dalam silinder insulasi untuk digunakan. Jika terpapar lebih dari 2 jam, harus dipanggang lagi. Ulangi tidak lebih dari 3 kali.

Alur pipa baja tahan karat dapat dikerjakan dengan mesin atau dipotong dengan plasma sebelum pengelasan.

Lapisan oksida dan duri pada alur harus dihilangkan terlebih dulu.

Untuk memudahkan penghilangan percikan setelah pengelasan, bubur kapur dapat dicat dalam jarak 50mm pada kedua sisi lasan, dan kemudian dihilangkan setelah pengelasan.

Karena fenomena "karburisasi" yang disebabkan oleh kontak antara baja tahan karat dan baja karbon, roda gerinda khusus dan sikat baja tahan karat harus digunakan saat membersihkan manik-manik las dan percikan.

Pencegahan deformasi karena koefisien ekspansi yang besar dan konduktivitas termal yang kecil dari baja tahan karat austenitik, baja tahan karat mudah mengalami deformasi pengelasan yang besar selama pengelasan.

Oleh karena itu, selama perakitan, berbagai jenis perlengkapan anti deformasi harus digunakan sesuai dengan pengelasan pada posisi yang berbeda.

Posisi pengelasan tack dan pengelasan tetap harus lebih kecil daripada baja karbon pada umumnya.

Urutan pengelasan harus ditentukan secara wajar saat mengelas personel.

Sebagai contoh, untuk diameter pipa yang besar, dua orang dapat mengelas secara simetris ke arah yang sama pada waktu yang sama.

Jika logam dasar memiliki ketebalan lebih dari 8mm, manik las harus dilas dalam beberapa lapisan dan dengan energi linier yang kecil.

Pengelasan mengadopsi metode "koneksi terbalik" untuk menghubungkan pengelasan dengan elektroda negatif untuk mengurangi suhu pengelasan.

Mencegah keretakan.

Setelah memanggang elektroda, gunakan termos untuk memegangnya.

Suhu lingkungan pengelasan harus di atas 0℃ dan tidak boleh berfluktuasi secara drastis selama pengelasan.

Ketika suhu lebih rendah dari 0 ℃, pengelasan harus dipanaskan terlebih dahulu, dan suhu pemanasan awal adalah 80 ~ 100 ℃.

Metode mundur diadopsi untuk memulai busur pada kemiringan 13, dan busur tidak dapat dimulai pada logam dasar.

Metode transportasi strip garis lurus yang menarik ke depan tanpa mengayun diadopsi untuk transportasi strip.

Jika ayunan horizontal diperlukan selama pengelasan vertikalrentang ayunan harus diminimalkan. Ayunan horizontal yang berlebihan mudah menyebabkan retakan termal dan perlindungan yang buruk.

Panjang busur harus dibuat sependek mungkin.

Busur listrik yang panjang tidak hanya akan menyebabkan hilangnya komponen paduan yang terbakar, tetapi juga menyebabkan berkurangnya ferit dan retakan pemanasan karena invasi nitrogen di udara.

Kawah busur harus diisi selama pemutusan busur.

Khususnya, lebih mudah mengabaikan pengisian kawah dalam pengelasan tack, dan sulit untuk menghindari retakan termal pada kawah cekung.