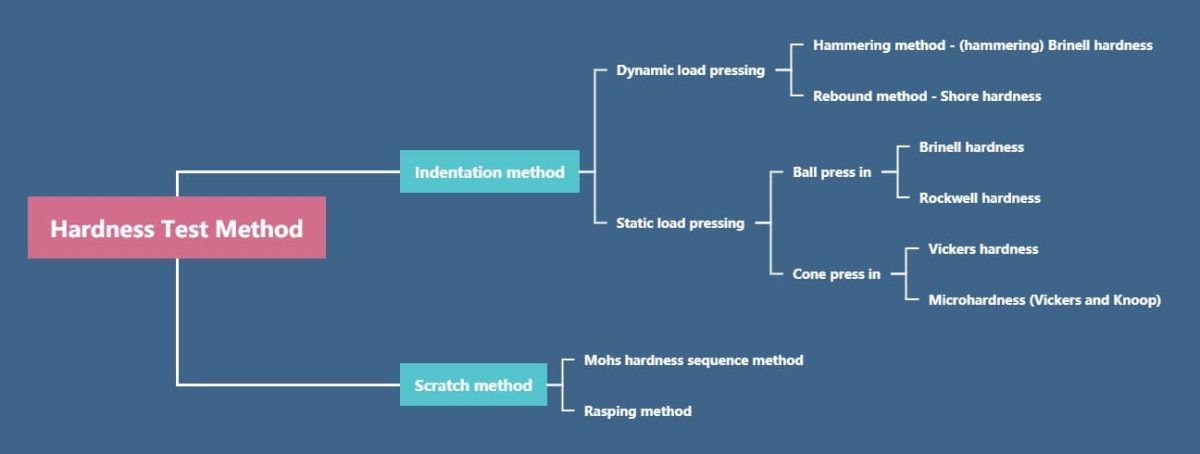

Pernahkah Anda bertanya-tanya mengapa berlian begitu keras? Dalam artikel ini, kita akan menjelajahi dunia kekerasan material yang memukau, mulai dari bedak hingga berlian. Anda akan mempelajari bagaimana berbagai pengujian, seperti Brinell, Rockwell, dan Vickers, mengukur properti penting ini, dan mengapa hal ini penting dalam bidang teknik. Bersiaplah untuk mengungkap rahasia di balik kekuatan material!

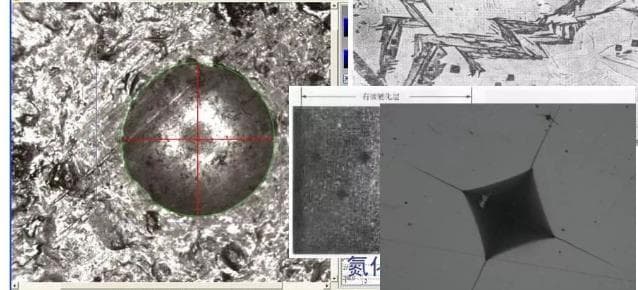

Kekerasankemampuan untuk menahan deformasi lekukan lokal atau fraktur goresan.

Dua jenis tabel urutan kekerasan Mohs

| Pesan | Bahan | Pesan | Bahan |

| 1 | bedak | 1 | bedak |

| 2 | gupse | 2 | gupse |

| 3 | kalsit | 3 | kalsit |

| 4 | fluorit | 4 | fluorit |

| 5 | apatite | 5 | apatite |

| 6 | ortoklase | 6 | ortoklase |

| 7 | kuarsa | 7 | SiO2 kaca |

| 8 | topaz | 8 | kuarsa |

| 9 | corindon | 9 | topaz |

| 10 | adamas | 10 | garnet |

| - | 11 | Zirkonia yang menyatu | |

| - | 12 | corindon | |

| - | 13 | silikon karbida | |

| - | 14 | Gudang karbonisasi | |

| - | 15 | berlian | |

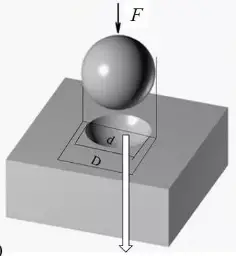

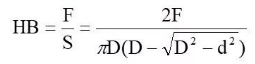

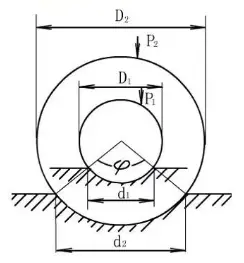

Untuk menentukan kekerasan Brinell dari suatu bahan logam, terapkan beban tertentu F dengan indentor bulat berdiameter D ke permukaannya dan pertahankan selama durasi tertentu. Proses ini akan menghasilkan pembentukan lekukan bola, dan nilai beban per satuan luas lekukan dianggap sebagai kekerasan Brinell bahan logam.

Mengukur diameter lekukan

Bahan indentor: Bahan indentor

Sebagai contoh: 280HBS10/3000/30

1kgf = 9,81N

Kondisi umum: Diameter bola baja 10mm; Beban 3000kg; Waktu penahanan tekanan 10 detik, yaitu HB280

Saat mengukur Kekerasan Brinell dengan indentor dengan diameter berbeda dan beban dengan ukuran berbeda, prinsip kesamaan geometris harus dipenuhi untuk mendapatkan nilai HB yang sama, yaitu, sudut bukaanφ indentasi sama.

Metode: HB yang sama harus diukur untuk sampel dengan bahan yang sama tetapi ketebalannya berbeda, atau bahan dengan kekerasan dan kelembutan yang berbeda.

Apabila memilih D dan F, F/D2 harus sama.

Prinsip kesamaan lekukan secara geometris:![]()

Dapat dilihat, bahwa selama F/D tetap konstan, HB hanya bergantung pada sudut penekanan φ.

F/D2 rasio: 30,15,10,5,2,5,1,25,1

Menurut peraturan teknik, rasio F/D2 adalah 30, 10 dan 2,5, yang dipilih menurut kekerasan material dan ketebalan sampel.

Lihat berbagai standar dan spesifikasi pengujian untuk detailnya.

Gbr. 1-21 Penerapan prinsip kesamaan

Tabel Pemilihan Uji Kekerasan Brinell P / D2

| Jenis bahan | Angka kekerasan Brinell / HB | Ketebalan sampel / mm | Hubungan antara beban P dan diameter indentor D | Diameter indentor D/nm | Beban P/kgf | Waktu penahanan beban / s |

| Logam besi | 140~450 | 6~3 4-2 <2 | P = 30D2 | 1052.5 | 3000 750 187.5 | 10 |

| <140 | >6 6~3 <3 | P = 10D2 | 1052.5 | 1000 250 62.5 | 10 | |

| Logam nonferrous | >130 | 6~3 4-2 <2 | P = 30D2 | 1052.5 | 3000 750 187.5 | 30 |

| 36~130 | 9~3 6~2 <3 | P = 10D2 | 1052.5 | 1000 250 62.5 | 30 | |

| 8-35 | >6 6~3 <3 | P = 2.5D2 | 1052.5 | 250 62.5 15.6 | 60 |

Percobaan menunjukkan bahwa HB stabil dan sebanding apabila 0,25D<d<0,5D.

Jika memiliki pengaruh pada pengujian, maka harus dilakukan sesuai dengan peraturan yang berlaku, umumnya 10 detik dan 30 detik.

Metode ini sangat cocok untuk material yang kasar atau heterogen karena area lekukannya yang besar dan akurasi pengukurannya yang tinggi. Namun, karena ukuran lekukan yang besar, pemeriksaan produk jadi dapat menjadi tantangan.

Alat ini terutama digunakan untuk memeriksa bahan mentah, dan bahan indentor terbatas pada bahan yang lebih lunak (HB450 ~ 650). Selain itu, efisiensi pengukuran lekukan relatif rendah.

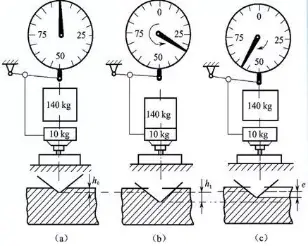

Kedalaman lekukan dapat digunakan untuk mencerminkan kekerasan bahan.

Untuk beradaptasi dengan material lunak dan keras yang berbeda, banyak penguji kekerasan menggunakan indentor dan beban yang berbeda.

Salah satu grade yang umum adalah C, HRC, yang menggunakan beban total 150kgf dan indentor kerucut berlian 120° yang dimuat dua kali.

Pertama, beban awal P1 = 10kgf diterapkan untuk memastikan kontak yang tepat antara indentor dan permukaan material. Kemudian, beban utama P2 = 140kgf ditambahkan.

Setelah melepas P2, kedalaman lekukan diukur dan digunakan untuk menentukan kekerasan material.

Gbr. 3-17 Diagram Skematik Prinsip dan Proses Pengujian Uji Kekerasan Rockwell

(a) Tambahkan beban awal (b) Tambahkan beban utama (c) Bongkar beban utama

| Simbol kekerasan | Kepala yang digunakan | Total gaya uji N | Lingkup aplikasi | Rentang yang diterapkan |

| HRA | Kerucut berlian | 588.4 | 20-88 | Karbida, paduan keras, baja perkakas yang dipadamkan, baja pengerasan casing dangkal |

| HRB | φ Bola baja 1.588mm | 980.7 | 20-100 | Baja ringan, paduan tembaga, paduan aluminium, besi tuang lunak |

| HRC | Kerucut berlian | 1471 | 20-70 | Baja yang dipadamkan, dipadamkan dan ditempa baja, baja yang dikeraskan dengan casing dalam |

Indentor: 120 kerucut berlian atau bola baja yang dikeraskan

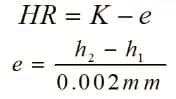

Definisi kekerasan Rockwell:

Kedalaman lekukan sisa 0,002mm adalah satuan kekerasan Rockwell.

K - konstan, 130 untuk indentor bola baja dan 100 untuk indentor berlian

Tabel 3-6 Spesifikasi Uji dan Penerapan Kekerasan Rockwell

| Penguasa | Jenis indentor | Kekuatan uji awal / N | Kekuatan uji utama / N | Total kekuatan uji / N | Konstanta K | Kisaran kekerasan | contoh aplikasi |

| A | Dimensi melingkar berlian | 100 | 500 | 600 | 100 | 60~85 | Bagian tipis dengan kekerasan tinggi dan karbida yang disemen |

| B | φBola baja 1.588mm | 900 | 1000 | 130 | 25~100 | Logam bukan besi, besi tuang yang dapat ditempa, dan bahan lainnya | |

| C | Dimensi melingkar berlian | 1400 | 1500 | 100 | 20~67 | Baja struktural dan baja perkakas yang diberi perlakuan panas | |

| D | Kerucut berlian | 900 | 1000 | 100 | 40-77 | Baja yang dikeraskan di permukaan | |

| E | φBola baja 3.175mm | 900 | 1000 | 130 | 70~100 | Plastik | |

| F | φ Bola baja φ1.588mmm | 500 | 600 | 130 | 40~100 | Logam non besi | |

| G | φBola baja 1.588mm | 1400 | 1500 | 130 | 31~94 | Baja mutiara, tembaga, nikel, paduan seng | |

| H | φBola baja 3.175mm | 500 | 600 | 130 | - | Paduan tembaga anil | |

| K | φBola baja 3.175mm | 1400 | 1500 | 130 | 40~100 | Logam dan plastik non ferro Logam lunak dan bahan lunak non-logam Bahan lunak dengan kekerasan tinggi dan karbida yang disemen Logam non ferro, besi tuang yang dapat ditempa, dan bahan lainnya | |

| L | φ Bola baja 6.350mm | 500 | 600 | 130 | - | ||

| M | φ Bola baja 6.350mm | 900 | 1000 | 130 | - | ||

| P | φ Bola baja 6.350mm | 1400 | 1500 | 130 | - | ||

| R | φ Bola baja 12.70mm | 500 | 600 | 130 | - | Baja struktural dan baja perkakas yang diberi perlakuan panas | |

| S | φ Bola baja 12.70mm | 900 | 1000 | 130 | - | ||

| V | φ Bola baja 12.70mm | 1400 | 1500 | 130 | - |

Karakteristik dan Penerapan Kekerasan Rockwell

(1) Metode ini memungkinkan pembacaan nilai kekerasan secara langsung dan sangat efisien, sehingga cocok untuk pemeriksaan batch.

(2) Lekukannya kecil dan secara umum dianggap "tidak rusak", sehingga cocok untuk memeriksa produk jadi.

(3) Namun demikian, ukuran lekukan yang kecil dapat menghasilkan representasi yang buruk, dan karenanya tidak sesuai untuk bahan yang kasar atau tidak seragam.

(4) Uji kekerasan Rockwell dibagi ke dalam berbagai skala, masing-masing dengan berbagai macam aplikasi.

(5) Penting untuk diperhatikan bahwa nilai kekerasan Rockwell yang diperoleh dari skala yang berbeda, tidak dapat dibandingkan.

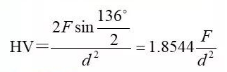

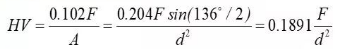

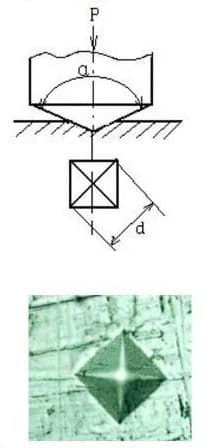

Tekan piramida berlian ke permukaan logam dengan beban tertentu F untuk membentuk lekukan piramida.

Nilai beban pada area lekukan unit adalah kekerasan Vickers dari bahan logam.

Apabila satuan gaya uji F adalah kgf:

Apabila satuan gaya uji F adalah N:

Bahan indentor: piramida berlian dengan sudut yang disertakan 136 °

Sebagai contoh: 270HV30/20, jika waktu penahanan adalah 10-15 detik, ini dapat direkam sebagai 270HV

Kekerasan Vickers dengan beban yang sangat kecil, bebannya 5-200gf.

Diindikasikan oleh Hm, ini dapat digunakan untuk menguji kekerasan butiran atau fase tunggal.

| Uji kekerasan Vickers | Uji Vickers beban rendah | Uji kekerasan Micro Vickers | |||

| Simbol kekerasan | Kekuatan uji / N | Simbol kekerasan | Kekuatan uji / N | Simbol kekerasan | Kekuatan uji / N |

| HV5 | 49.03 | HVO.2 | 1.961 | HVO.01 | 0.09807 |

| HV10 | 98.07 | HVO.3 | 2.942 | HVO.015 | 0.1471 |

| HV20 | 196.1 | HVO.5 | 4.903 | HVO.02 | 0.1961 |

| HV30 | 294.2 | HV1 | 9.807 | HVO.025 | 0.2452 |

| HV50 | 490.3 | HV2 | 19.61 | HVO.05 | 0.4903 |

| HV100 | 980.7 | HV3 | 29.42 | HVO.1 | 0.9807 |

| Catatan: 1. Uji kekerasan Vickers dapat menggunakan gaya uji yang lebih besar dari 980,7N; 2. Gaya uji Vickers mikro direkomendasikan. | |||||

Karakteristik dan Penerapan Kekerasan Vickers

(1) Bentuk geometris lekukan selalu serupa, sedangkan bebannya bisa bervariasi.

(2) Kontur lekukan sudut kerucut berbeda, menghasilkan akurasi pengukuran yang tinggi.

(3) Indentor intan memiliki cakupan aplikasi yang luas dan dapat memberikan skala kekerasan yang konsisten untuk berbagai bahan.

(4) Efisiensi pengukuran lekukan rendah, sehingga tidak sesuai untuk inspeksi batch di tempat.

(5) Lekukannya kecil dan tidak sesuai untuk bahan yang kasar atau heterogen.

Namun demikian, spesimen metalografi dapat digunakan untuk mengukur kekerasan atau distribusi kekerasan dari berbagai fase.

(1) Kondisi tegangan sangat lunak (α>2), yang dapat diterapkan secara luas;

Kekerasan beberapa bahan

| Bahan | Kondisi | Kekerasan / (kgf/mm) ²) | |

| Bahan Logam | 99,5% aluminium | anil | 20 |

| penggulungan dingin | 40 | ||

| Paduan aluminium (A-Zn Mg Cu) Baja ringan (tc = 0,2%) | anil | 60 | |

| Pengerasan presipitasi | 170 | ||

| Baja bantalanPaduan aluminium (A-Zn Mg Cu) | normalisasi | 120 | |

| penggulungan dingin | 200 | ||

| Baja ringan (tc = 0,2%) | normalisasi | 200 | |

| Pendinginan (830 ℃) | 900 | ||

| Tempering (150 ℃) | 750 | ||

| bahan keramik | WC | aglutinasi | 1500~2400 |

| Cermet (Co = 6%, WC tunjangan) | 20℃ | 1500 | |

| 750℃ | 1000 | ||

| Al2O3 | ~1500 | ||

| B4C | 2500~3700 | ||

| Bahan | Kondisi | Kekerasan / (kgf/mm)²) |

| BN (meter kubik) | 7500 | |

| berlian | 6000-10000 | |

| Kaca | ||

| Silika | 700-750 | |

| Gelas jeruk nipis soda | 540~580 | |

| kaca optik | 550-600 | |

| Polimer | ||

| Polietilen bertekanan tinggi | 40-70 | |

| Plastik fenolik (pengisi) | 30 | |

| polistiren | 17 | |

| kaca organik | 16 | |

| polivinil klorida | 14~17 | |

| ABS | 8-10 | |

| polikarbonat | 9-10 | |

| Polioksimetilen | 10~11 | |

| Polietilena oksida | 10~13 | |

| polisulfon | 10~13 |

Ikatan kovalen ≥ ikatan ion > ikatan logam > ikatan hidrogen > ikatan Van

② Metode ini sederhana, tidak merusak dan cocok untuk inspeksi lapangan;

Makna fisiknya tidak jelas, dan sulit untuk mendesain secara kuantitatif.

σb≈KH

Baja: K=0.33~0.36

Paduan tembaga, baja tahan karat, dll.: K = 0,4 ~ 0,55

Hubungan antara kekerasan dan kekuatan dari logam anil

| Nama logam dan paduan | HB | σb/MPa | k (σb/HB) | σ-1/MPa | σ (σ-1/HB) | |

| Logam non besiLogam besiLogam non besi | Tembaga | 47 | 220.30 | 4.68 | 68.40 | 1.45 |

| Paduan aluminium | 138 | 455.70 | 3.30 | 162.68 | 1.18 | |

| Duralumin | 116 | 454.23 | 3.91 | 144.45 | 1.24 | |

| Logam besi | Besi murni industri | 87 | 300.76 | 3.45 | 159.54 | 1.83 |

| 20 baja | 141 | 478.53 | 3.39 | 212.66 | 1.50 | |

| 45 baja | 182 | 637.98 | 3.50 | 278.02 | 1.52 | |

| 18 Baja | 211 | 753.42 | 3.57 | 264.30 | 1.25 | |

| Baja T12 | 224 | 792.91 | 3.53 | 338.78 | 1.51 | |

| 1Cr18Ni9 | 175 | 902.28 | 5.15 | 364.56 | 2.08 | |

| 2Cr13 | 194 | 660.81 | 3.40 | 318.99 | 1.64 | |

Catatan: Satuan kekerasan!

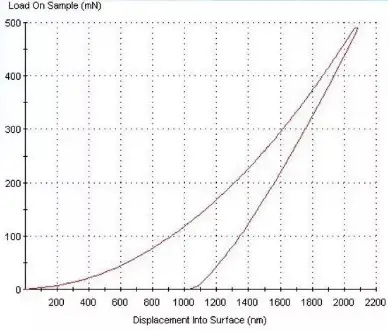

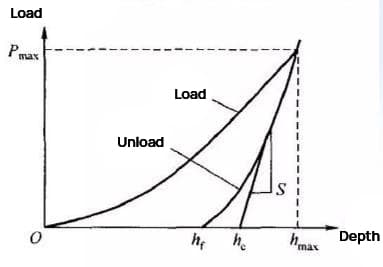

Selama proses pembebanan, deformasi elastis pertama kali terjadi pada permukaan spesimen. Seiring dengan bertambahnya beban, deformasi plastis secara bertahap muncul dan juga meningkat.

Proses pembongkaran pada dasarnya adalah pemulihan deformasi elastis, sedangkan deformasi plastis pada akhirnya menyebabkan terbentuknya lekukan pada permukaan sampel.

Kurva perpindahan beban lekukan nano

Prinsip uji lekukan nano

Ada perbedaan penting antara kekerasan nano dan kekerasan tradisional:

Pertama-tama, kedua definisi tersebut berbeda.

Nanohardness: gaya sesaat yang ditanggung oleh satuan luas pada proyeksi luas permukaan lekukan dasar selama proses lekukan sampel, yang merupakan ukuran kemampuan sampel untuk menahan beban kontak;

Kekerasan Vickers didefinisikan sebagai gaya rata-rata per satuan luas pada luas permukaan lekukan yang dipertahankan setelah pembongkaran indentor, yang mencerminkan kemampuan spesimen untuk menahan deformasi residu linier.

Dalam proses pengukuran kekerasan, jika deformasi plastis mendominasi prosesnya, maka hasil dari kedua definisi tersebut serupa. Namun demikian, jika prosesnya didominasi oleh deformasi elastis, hasilnya akan berbeda.

Pada kontak elastis murni, area kontak sisa sangat kecil. Oleh karena itu, definisi kekerasan tradisional akan menghasilkan nilai yang tidak terbatas, sehingga tidak mungkin untuk mendapatkan nilai kekerasan sampel yang sesungguhnya.

Lebih jauh lagi, rentang pengukuran kedua metode ini berbeda. Pengukuran kekerasan tradisional hanya dapat diterapkan pada sampel berukuran besar, tidak hanya karena keterbatasan alat ukur, tetapi juga karena lekukan sisa tidak dapat secara akurat mencerminkan kekerasan sampel yang sesungguhnya pada skala mikro dan nano.

Teknik pengukuran dan metode perhitungan baru digunakan untuk pengukuran kekerasan nano, yang dapat secara lebih akurat mencerminkan karakteristik kekerasan sampel pada skala mikro dan nano.

Perbedaan utama antara kedua metode ini adalah penghitungan area lekukan. Pengukuran kekerasan nano melibatkan pengukuran kedalaman lekukan dan kemudian menghitung area kontak menggunakan rumus empiris, sedangkan pengukuran kekerasan tradisional melibatkan perolehan area permukaan lekukan dari foto yang diambil setelah pembongkaran.

Komponen dasar penguji kekerasan nano dapat dibagi menjadi beberapa bagian, termasuk sistem kontrol, sistem koil bergerak, sistem pemuatan, dan indentor.

Diamond indenters, yang biasanya berbentuk kerucut segitiga atau berdimensi empat sisi, umumnya digunakan.

Selama pengujian, parameter awal dimasukkan terlebih dulu, dan proses pendeteksian selanjutnya sepenuhnya diotomatisasi oleh komputer mikro.

Manipulasi sistem pemuatan dan aksi indentor dapat dicapai dengan mengubah arus dalam sistem koil bergerak.

Pengukuran dan kontrol beban penekanan indentor dilakukan oleh pengukur regangan, yang juga memberikan umpan balik ke sistem koil bergerak untuk kontrol loop tertutup, sehingga memungkinkan penyelesaian pengujian sesuai dengan pengaturan parameter input.