Pernahkah Anda bertanya-tanya bagaimana aluminium bertransformasi dari logam mentah menjadi bahan yang kokoh dan serbaguna yang kita andalkan setiap hari? Artikel ini menyingkap proses perlakuan panas yang menarik di balik aluminium dan paduannya. Anda akan mempelajari bagaimana berbagai metode seperti anil, pendinginan, dan penuaan meningkatkan sifat aluminium, menjadikannya penting untuk berbagai aplikasi yang tak terhitung jumlahnya. Selami ilmu pengetahuan dan seni yang mengubah aluminium menjadi bahan yang kuat!

1.1 Tujuan perlakuan panas aluminium dan paduan aluminium

Tujuannya adalah untuk memanaskan bahan aluminium dan paduan aluminium ke suhu tertentu dan menjaganya pada suhu tersebut untuk jangka waktu tertentu untuk mendapatkan struktur dan sifat produk yang diinginkan.

1.2 Metode utama perlakuan panas aluminium dan paduan aluminium serta prinsip-prinsip dasarnya

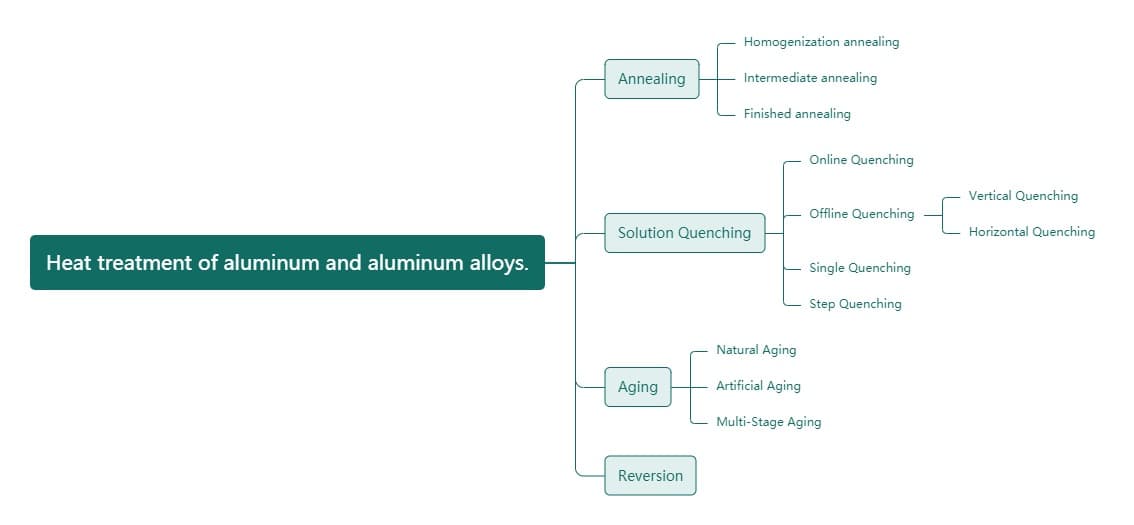

1.2.1 Klasifikasi perlakuan panas aluminium dan paduan aluminium (lihat Gambar 1)

1.2.2 Prinsip dasar perlakuan panas aluminium dan paduan aluminium

(1) Anil: Produk dipanaskan hingga suhu tertentu, disimpan pada suhu tersebut untuk jangka waktu tertentu, dan kemudian didinginkan hingga suhu kamar dengan laju pendinginan tertentu. Melalui difusi dan migrasi atom, struktur menjadi lebih seragam dan stabil, tekanan internal berkurang, dan keuletan material dapat sangat ditingkatkan, meskipun kekuatannya akan berkurang.

① Homogenisasi anil ingot: Ingot ditahan pada suhu tinggi untuk jangka waktu yang lama dan kemudian didinginkan dengan kecepatan tertentu (tinggi, sedang, rendah, atau lambat) untuk menghomogenkan komposisi, struktur, dan sifat kimianya. Hal ini dapat meningkatkan keuletan material sekitar 20%, mengurangi tekanan ekstrusi sekitar 20%, meningkatkan kecepatan ekstrusi sekitar 15%, dan meningkatkan kualitas perawatan permukaan.

② Anil menengah: Juga dikenal sebagai anil lokal atau anil proses-ke-proses, hal ini dilakukan untuk meningkatkan keuletan material dan menghilangkan stres internal dari pemrosesan. Hal ini melibatkan penyimpanan bahan pada suhu yang lebih rendah untuk jangka waktu yang lebih singkat, untuk memfasilitasi pemrosesan selanjutnya atau mencapai kombinasi sifat tertentu.

Anil penuh: Juga dikenal sebagai anil akhir, ini melibatkan pemanasan material ke suhu yang relatif tinggi, menjaganya pada suhu tersebut untuk jangka waktu tertentu, dan mendapatkan struktur yang dilunakkan dalam keadaan rekristalisasi penuh dengan keuletan terbaik dan kekuatan yang lebih rendah.

(2) Perlakuan panas larutan dan pendinginan:

Metode ini melibatkan pemanasan bahan paduan aluminium yang dapat diperkuat melalui perlakuan panas ke suhu yang relatif tinggi dan menahannya di sana untuk jangka waktu tertentu. Hal ini memungkinkan fase kedua atau komponen larut lainnya dalam bahan untuk larut sepenuhnya ke dalam matriks aluminium, membentuk larutan padat jenuh. Bahan tersebut kemudian didinginkan dengan cepat ke suhu kamar menggunakan metode pendinginan cepat. Hal ini menciptakan keadaan yang tidak stabil karena atom-atom zat terlarut berada dalam kondisi energi yang lebih tinggi dan dapat mengendap kapan saja. Namun, material pada tahap ini memiliki keuletan yang lebih tinggi dan dapat menjalani proses pengerjaan dingin atau pelurusan.

① In-line quenching: Untuk beberapa paduan yang tidak terlalu sensitif terhadap quenching, perlakuan larutan dapat dilakukan selama ekstrusi suhu tinggi, diikuti dengan pendinginan udara (T5) atau pendinginan kabut air (T6) untuk mencapai struktur dan sifat tertentu.

② Pendinginan off-line: Untuk material paduan yang sangat peka terhadap pendinginan, material tersebut harus dipanaskan kembali ke suhu tinggi dan disimpan pada suhu tersebut untuk jangka waktu tertentu dalam tungku perlakuan panas khusus. Kemudian didinginkan dalam air atau minyak dengan waktu transfer tidak lebih dari 15 detik untuk mendapatkan struktur dan sifat tertentu. Tergantung pada peralatan yang digunakan, hal ini dapat dilakukan melalui pendinginan mandi garampendinginan udara, pendinginan vertikal, atau pendinginan horizontal.

(3) Penuaan: Setelah perlakuan panas larutan dan pendinginan, bahan ditahan pada suhu kamar atau suhu yang lebih tinggi untuk jangka waktu tertentu. Larutan padat jenuh yang tidak stabil akan terurai dan partikel fase kedua akan mengendap (atau mengendap) dari larutan padat jenuh dan didistribusikan di sekitar butiran aluminium alfa (AL), menghasilkan efek penguatan yang disebut penguatan pengendapan (atau pengendapan).

Penuaan alami: Beberapa paduan (seperti 2024) dapat menghasilkan penguatan presipitasi pada suhu kamar, yang disebut penuaan alami.

Penuaan buatan: Beberapa paduan (seperti 7075) tidak menunjukkan penguatan yang jelas melalui pengendapan pada suhu kamar, tetapi menunjukkan penguatan pengendapan yang signifikan pada suhu yang lebih tinggi, yang disebut penuaan buatan.

Penuaan buatan dapat dibagi menjadi penuaan dini dan penuaan yang berlebihan:

① Penuaan dini: Hal ini melibatkan pengendalian suhu penuaan menjadi lebih rendah dan waktu penahanan menjadi lebih singkat untuk mendapatkan sifat tertentu.

② Penuaan yang berlebihan: Ini melibatkan penuaan pada suhu yang lebih tinggi atau untuk jangka waktu yang lebih lama untuk mendapatkan sifat khusus atau sifat komprehensif yang lebih baik.

③ Penuaan bertahap: Ini melibatkan pembagian proses penuaan ke dalam beberapa tahap untuk mendapatkan sifat khusus tertentu dan sifat komprehensif yang baik. Hal ini dapat dibagi ke dalam penuaan dua tahap dan tiga tahap.

(4) Perlakuan pembalikan: Ini melibatkan pemanasan produk yang telah dipadamkan dan berumur pada suhu tinggi untuk waktu yang singkat guna meningkatkan keuletannya dan memfasilitasi pembengkokan dingin atau mengoreksi toleransi bentuk. Hal ini akan mengembalikan produk ke kondisi quenching yang baru.

2.1 Kode status produk dasar, seperti yang ditunjukkan pada Tabel 1:

Tabel 1: Kode status produk dasar

| Kode | Nama | Penjelasan dan Aplikasi |

| F | Status pemrosesan gratis | Ini berlaku untuk produk tanpa persyaratan khusus untuk pengerasan kerja dan kondisi perlakuan panas selama proses pembentukan, dan sifat mekanik produk dalam keadaan ini tidak ditentukan |

| O | Status anil | Cocok untuk produk olahan yang telah mengalami anil lengkap untuk mencapai kekuatan terendah |

| H | Kondisi pengerasan kerja | Hal ini berlaku untuk produk yang kekuatannya ditingkatkan melalui pengerasan kerja. Produk dapat melalui (atau tidak melalui) perlakuan panas tambahan setelah pengerasan kerja untuk mengurangi kekuatannya. Kode H harus diikuti dengan dua atau tiga angka Arab |

| W | Status perlakuan panas larutan padat | Kondisi tidak stabil yang hanya berlaku untuk paduan yang menjalani perlakuan panas larutan dan penuaan alami pada suhu kamar. Kode status ini hanya menunjukkan bahwa produk berada dalam tahap penuaan alami |

| T | Status perlakuan panas (berbeda dengan status F, O, H) | Ini berlaku untuk kode T produk yang telah (atau belum) mengalami pengerasan hingga kondisi stabil setelah perlakuan panas dan harus diikuti dengan satu atau lebih angka Arab |

2.2 Pembagian status H (kerja keras)

H1- Kondisi pengerasan kerja yang sederhana. Berlaku untuk produk yang belum mengalami perlakuan panas tambahan dan telah memperoleh kekuatan yang diperlukan hanya melalui pengerasan kerja.

H2- Pengerasan kerja dan kondisi anil yang tidak sempurna. Berlaku untuk produk yang tingkat pengerasan kerja melebihi persyaratan yang ditentukan untuk produk jadi dan kekuatannya dikurangi hingga target yang ditentukan melalui anil tidak sempurna. Untuk paduan yang melunak secara alami pada suhu kamar, H2 memiliki nilai kekuatan tarik ultimat minimum yang sama dengan H3 yang sesuai; untuk paduan lain, H2 memiliki nilai kekuatan tarik ultimat minimum yang sama dengan H1 yang sesuai, tetapi dengan perpanjangan yang sedikit lebih tinggi dari H1.

H3- Kondisi perawatan pengerasan kerja dan stabilisasi. Berlaku untuk produk yang sifat mekanisnya telah distabilkan setelah perlakuan panas suhu rendah atau karena pemanasan selama pemrosesan setelah pengerasan kerja. Status H3 hanya berlaku untuk paduan yang secara bertahap melunak pada suhu kamar (kecuali jika distabilkan).

H4- Kondisi pengerasan kerja dan perawatan pengecatan. Berlaku untuk produk yang telah mengalami pengerasan kerja dan tidak sepenuhnya dianil karena perlakuan pengecatan.

Angka kedua setelah H menunjukkan tingkat pengerasan kerja produk. Angka 8 menunjukkan kondisi keras.

Perawatan stabilisasi: Untuk mencegah fenomena pelunakan yang terjadi setelah penyimpanan jangka panjang dari paduan setelah pengerjaan dingin, produk mengalami anil suhu rendah (pemanasan pada suhu 150 ℃ selama 3 jam) setelah deformasi dingin. Hal ini dapat menstabilkan sifat mekanis paduan yang disimpan pada suhu kamar.

2.3 Klasifikasi kode status anil (O)

2.3.1 O1- Anil homogenisasi.

2.3.2 O2- Anil tidak lengkap (sebagian) dari produk.

2.3.3 O3- Anil sempurna pada produk.

Ruang bakar:

Atur suhu pada tabel kontrol suhu: 200-215 ℃

Suhu yang ditampilkan pada tabel kontrol suhu: 190-210℃

Suhu terukur di dalam tungku: 200-210 ℃

Kipas kanan belakang: Suhu yang ditetapkan untuk kipas: 160-180 ℃

Suhu yang ditampilkan pada pengukur kipas: 200-210 ℃

Suhu terkendali di dalam tungku: 200-210 ℃

Tampilan: Suhu yang ditampilkan pada tabel kontrol suhu: 190-205℃

Suhu terukur di dalam tungku: 200-210 ℃

Tampilan: Suhu yang ditampilkan pada tabel kontrol suhu: 195-210℃

Suhu terukur di dalam tungku: 200-210 ℃

Motor (kehilangan energi listrik)

Pembakar (kehilangan bahan bakar)

Konsumsi energi untuk pemanasan (tungku pendingin, tungku pemanas)

Konsumsi energi untuk isolasi

Waktu isolasi Kegagalan tungku penuaan (mempengaruhi kekerasan proses)

Daya motor: 40/55W/jam, arus: 81/98A, tegangan: 380V, kecepatan: 740/1480r/menit

Motor asinkron tiga fase multi-kecepatan dengan model YD2808-8/4.

Distribusi daya untuk tungku penuaan

Model XL-21, tegangan pengenal: 380V, arus pengenal: 1A.

Pertanyaan: Proses penuaan tungku penuaan hanya diklasifikasikan menurut status paduan, tetapi tidak ada spesifikasi yang jelas untuk ketebalan dinding yang berbeda dari paduan yang sama. Berapa perbedaan maksimum dalam ketebalan dinding yang dapat ditua bersama?

Ketika bahan pada outlet ekstrusi menggulung ke atas, perlu untuk mengurangi kecepatan udara ke atas secara tepat atau menutup kipas bagian atas; ketika bahan pada outlet ekstrusi menggulung ke bawah, perlu untuk mengurangi kecepatan udara ke bawah secara tepat atau menutup kipas bagian bawah.

Berdasarkan data yang dikumpulkan selama investigasi proses untuk tungku ini, penyesuaian akan dilakukan pada parameter kontrol suhu selama operasi.

| Proses penuaan | Aturan Eksekutif | ||||||

| Status paduan | Waktu penahanan ℃ | Waktu isolasi h | Waktu isolasi (berdasarkan ketebalan dinding) h | Suhu waktu penahanan | |||

| 1.0mm | 1.0-4.0mm | 4.0-30mm | Pengukur kontrol suhu kipas | Tabel kontrol suhu mesin pembakaran | |||

| T6 | 175±8 | 8 | 8 | 8 | 10 | 171 | 171 |

| T5 | 200±8 | 2 | 2 | 2.5 | 3 | 197 | 197 |

| T52 | 235±8 | 1.5 | 1.5 | 2 | 1 | 230 | 230 |

Catatan:

Ketika setidaknya dua tabel kontrol suhu (kipas dan burner) telah mencapai suhu yang ditetapkan, waktu insulasi mulai dihitung.

Penentuan waktu insulasi didasarkan pada ketebalan dinding maksimum profil di dalam tungku.

Untuk profil dengan kerapatan keranjang yang lebih tinggi, perlu untuk memperpanjang waktu insulasi secara tepat.

Proses penuaan untuk status 6005-T5, 6005A-T5, dan T6511 semuanya dilakukan sesuai dengan sistem T6.

Jika penyesuaian perlu dilakukan pada proses penuaan untuk varietas tertentu, ikuti petunjuk dari departemen proses.

Saat menggunakan cetakan rongga ganda untuk ekstrusi, perhatian harus diberikan untuk menyesuaikan laju aliran setiap lubang untuk memastikan konsistensi. Selama ekstrusi, masalah aliran aluminium dalam ingot harus dipantau.

Untuk menguasai standar GB-5237, penting untuk memahami puntiran, toleransi, dan mampu menggunakan tabel referensi. Selain itu, sangat penting untuk mahir dalam mengidentifikasi gelembung di awal dan akhir profil cetakan datar, dan perlu diperhatikan bahwa cetakan kombinasi, terutama untuk pipa, mungkin memiliki lebih sedikit masalah gelembung.

7.1 Untuk paduan seri 6xxx, sifat mekanik tidak dapat dijamin pada suhu di bawah 500 ℃ dan kualitas permukaan buruk di atas 560 ℃.

7.2 Secara umum, hubungan antara kecepatan ekstrusi dan suhu adalah sebagai berikut: kecepatan tinggi pada suhu rendah, kecepatan rendah pada suhu tinggi. Kecepatan ekstrusi harus ditingkatkan sebanyak mungkin, dengan suhu yang ditetapkan pada batas bawah pada tabel, tetapi suhu outlet harus memenuhi persyaratan yang ditentukan.

7.3 Untuk cetakan dengan parameter ekstrusi yang besar, terutama yang memiliki banyak lubang pelari, suhu cetakan dan batang aluminium harus disetel ke batas atas. Namun demikian, kecepatan harus dikurangi pada tahap ekstrusi selanjutnya.

7.4 Untuk cetakan profil heat sink khusus, suhu cetakan harus di atas 480 ℃ dan suhu batang aluminium harus di atas 530 ℃.

7.5 Standar kinerja mekanis bervariasi di berbagai negara dan terkait dengan penampang profil. Jika kinerja mekanis tidak memenuhi persyaratan dalam tabel, personel teknis harus mengacu pada standar nasional yang relevan atau berkomunikasi dengan pelanggan untuk menentukan apakah itu memenuhi syarat atau harus dilepaskan. Kinerja mekanis dapat dijalankan sesuai dengan perjanjian teknis jika ada persyaratan pengguna tertentu.

Batang homogen 6463-T5 harus diekstrusi pada suhu rendah dan kecepatan tinggi (460-480 ℃).

8.1 Goresan mekanis permukaan yang disebabkan oleh jamur adalah masalah yang umum terjadi.

8.2 Masalah seperti pemotongan dan segmentasi transfer yang menyebabkan goresan, lecet, garis putih, garis terang, tanda penyusutan, tarikan wol, tepi, gelombang, puntiran, penyimpangan dimensi geometris, goresan palsu, dan kulit jeruk sering terjadi.

Efek permukaan setelah perawatan dapat dibagi menjadi: a. Permukaan cerah b. Permukaan semi-matte c. Permukaan matte

Prinsip pemolesan adalah menghilangkan bagian yang menonjol dengan menciptakan deformasi plastis pada permukaan bahan melalui penggilingan mekanis, sehingga memperoleh permukaan yang halus dan mengkilap. Pada umumnya, roda kain, roda wol, amplas, dll. digunakan.

The proses pemolesan umumnya dibagi menjadi tiga langkah: pemolesan kasar, pemolesan sedang, dan pemolesan halus.

Pemolesan kasar: Memoles permukaan dengan roda keras, yang memiliki efek abrasif tertentu pada substrat yang telah atau belum dipoles

Pemolesan sedang: Menggunakan roda pemoles yang lebih keras untuk pemrosesan lebih lanjut setelah pemolesan kasar, dapat menghilangkan goresan yang ditinggalkan oleh pemolesan kasar

Pemolesan halus: Langkah terakhir pemolesan, menggunakan roda yang lembut untuk mendapatkan permukaan seperti cermin dengan cahaya yang terang, dan tidak banyak berpengaruh pada penggerindaan substrat.

10.1 Gambar garis lurus mengacu pada metode pemrosesan garis lurus pada permukaan pelat aluminium dengan gesekan mekanis.

10.2 Gambar acak adalah sejenis pola kawat matte yang diperoleh dengan menggerakkan pelat aluminium bolak-balik di bawah sikat kawat tembaga yang berputar.

10.3 Pemolesan spiral, juga dikenal sebagai pemolesan putaran, adalah pola kawat yang diperoleh dengan memutar dan memoles permukaan aluminium atau aluminium pelat paduan dengan roda nilon berbentuk silinder atau nilon korundum yang dipasang pada bor dan dicampur dengan minyak poles yang diencerkan dengan minyak tanah.

10.4 Penggambaran ulir dilakukan dengan menggunakan mesin.

11.1 Mengapa terdapat goresan mekanis yang berat pada ekstrusi suhu rendah dan kecepatan tinggi?

Hal ini mungkin disebabkan oleh pengikisan permukaan cetakan selama pengisian dan fase ekstrusi laminar awal, yang mengakibatkan goresan mekanis yang berat selama ekstrusi selanjutnya.

11.2 Mengapa masih terdapat cacat seperti goresan mekanis pada ekstrusi suhu tinggi dan kecepatan rendah?

Hal ini mungkin disebabkan oleh suhu batang yang tinggi, yang menyebabkan turbulensi parah selama ekstrusi, menyebabkan sejumlah besar oksida dan kotoran pada permukaan ingot mengalir ke tengah, membuat permukaan profil tidak bagus.

12.1 Cetakan kombinasi dibagi menjadi dua jenis menurut strukturnya: cetakan kombinasi tipe jembatan dan cetakan kombinasi tipe pelari. Cetakan kombinasi tipe jembatan umumnya dikenal sebagai cetakan berbentuk lidah, sedangkan cetakan kombinasi tipe runner hanya disebut cetakan kombinasi.

12.2 Cetakan berbentuk lidah membutuhkan gaya ekstrusi yang lebih rendah dan cocok untuk mengekstrusi profil berongga dari paduan yang tidak mudah berubah bentuk dan memiliki lubang bagian dalam yang kecil.

12.3 Cetakan kombinasi cocok untuk mengekstrusi profil berongga berukuran besar dan sedang dengan bentuk yang kompleks dan dimensi rongga bagian dalam yang lebih besar yang terbuat dari paduan yang mudah berubah bentuk.

12.4 Profil berongga yang diekstrusi menggunakan cetakan kombinasi menunjukkan lasan yang jelas pada struktur makronya, dan jumlah lasannya sama dengan jumlah untaian logam yang menjadi bagian dari ingot.

12.5 Untuk mendapatkan lasan berkualitas tinggi, tekanan di dalam cetakan harus ditingkatkan, dan koefisien ekstrusi yang sedikit lebih besar harus dipilih. Dianjurkan untuk menggunakan suhu ekstrusi yang lebih tinggi, dan kecepatan ekstrusi tidak boleh terlalu cepat.

12.6 Ketika memeriksa profil berongga, kualitas permukaan, dimensi geometris, sifat mekanik, dan struktur internalnya sama dengan profil biasa. Namun, untuk profil berongga yang digunakan di bagian penting, mereka kualitas las harus diperiksa, dan panjang potongan tidak boleh kurang dari 500-1000mm.

13.1 Struktur kristal yang umum dari ingot paduan aluminium meliputi pita kristal halus di permukaan, pita kristal berbentuk kolom, dan pita kristal sama sisi di bagian tengah.

13.2 Pada ingot paduan aluminium, terdapat tiga bentuk umum butiran larutan padat aluminium:

a. Kristal equiaxed dalam bentuk butiran

b. Kristal kolumnar dalam bentuk memanjang

c. Kristal berbulu dalam bentuk lembaran tipis.

13.3 Di bawah komposisi paduan yang konstan dan kondisi lainnya, lebar daerah kristal kolumnar meningkat dengan meningkatnya suhu pengecoran. Ukuran butiran equiaxed berkurang dengan menurunnya temperatur pengecoran. Ketika temperatur pengecoran konstan, daerah kristal kolumnar berkurang dengan meningkatnya elemen paduan konten.

13.4 Perawatan pemurnian: Ini adalah proses meningkatkan dispersi struktur logam atau paduan dan meningkatkan pengorganisasiannya dengan sejumlah kecil aditif khusus (zat pemurnian). Ini juga disebut perawatan pemurnian atau perawatan inkubasi.

14.1 Ketebalan dinding oksida

a. Oksidasi pasir asam: diperlukan ± 0,1 mm

b. Oksidasi perak-putih: diperlukan ± 0,1 mm

c. Oksidasi yang dipoles: diperlukan ± 0,1 mm

d. Oksidasi peledakan pasir: diperlukan -0,08 hingga +0,1 mm

e. Oksidasi pola puntir: diperlukan -0,08 hingga +0,1 mm

f. Oksidasi etsa alkali: diperlukan -0,05 hingga 0,15 mm

14.2 Ketebalan dinding elektroforesis

a. Elektroforesis datar: diperlukan ± 0,1 mm

b. Elektroforesis sandblasting: diperlukan ± 0,1 mm

c. Elektroforesis etsa alkali berwarna: diperlukan -0,05 hingga +0,1 mm

14.3 Ketebalan dinding lapisan semprot

a. Pelapisan semprotan umum: diperlukan -0,15 hingga +0,05 mm

b. Lapisan semprotan kerut: diperlukan -0,15 hingga +0,05 mm

c. Lapisan semprotan serat kayu: diperlukan -0,15 hingga +0,05 mm

d. Lapisan semprotan fluorokarbon: diperlukan -0,12 hingga +0,07mm

14.4 Ketebalan dinding substrat ekspor

a. Toleransi ketebalan dinding yang ditentukan pada gambar dilaksanakan.

b. Jika toleransi ketebalan dinding tidak ditentukan, toleransi ketebalan dinding standar nasional kolom 2 dijalankan.

c. Untuk profil berongga yang benar-benar tertutup, toleransi ketebalan dinding standar nasional kolom 3 dijalankan (kecuali untuk tabung bundar seri SOMA).

Catatan: Toleransi ketebalan dinding yang ditandai pada gambar dan rencana produksi adalah toleransi produk jadi. Toleransi ketebalan dinding substrat yang diekstrusi harus disesuaikan menurut metode perlakuan permukaan yang berbeda.

Untuk aluminium, umumnya mulai dengan amplas grit 0 dan kemudian pindah ke 400#, 600#, 800#, 1000#, 1200#. Selama proses pengamplasan, satu jenis amplas digunakan pada satu arah.

Apabila beralih ke amplas berikutnya, arah pengamplasan harus tegak lurus dengan amplas sebelumnya, yang bermanfaat untuk mengamati, apakah terdapat goresan yang dalam dari fase pengamplasan sebelumnya.

Untuk mencegah partikel keras atau potongan logam yang besar terkelupas selama penggerindaan, lapisan tipis lilin dapat dioleskan pada amplas. Hal ini membuat penggerindaan menjadi lembut dan menghasilkan permukaan metalografi yang lebih baik. Saat menggerinda, duduklah dengan benar dan gunakan tenaga yang merata. Sampel harus berbentuk persegi dan rata.

H2SO4, HNO3, dan HF dicampur, dan katoda berbentuk L yang terbuat dari baja tahan karat atau pelat aluminium digunakan. Tegangan yang sesuai dipilih menurut ukuran sampel. Tegangan dan waktu pemolesan harus dikontrol secara ketat selama pemolesan elektrolitikumumnya sekitar sepuluh detik.

Setelah dipoles, bilas dengan air bersih, kemudian etanol, lalu gunakan asam nitrat encer untuk menghilangkan produk korosi dari permukaan, diikuti dengan pembilasan dengan air bersih dan pengeringan udara.

Pembesaran bisa mencapai 1000 kali. Kenop pemfokusan kasar ada di sebelah kiri, dan kenop pemfokusan halus di sebelah kanan, di bagian atas perangkat yang bergerak secara horizontal dan sakelar daya. Terdapat penggaris pada eyepiece di sisi kanan untuk memposisikan jaringan dan fase secara akurat. Pelacak di sebelah kanan dapat digunakan secara langsung untuk fotografi.

Apabila memproses foto, pada umumnya, serpihan harus disingkirkan. Getaran pada meja kerja atau bodi kamera selama pengoperasian dapat menyebabkan fase yang diamati dan difoto tampak buram. Untuk analisis jaringan, umumnya terdapat banyak dendrit pada tiap butir, dan jumlah presipitasi yang berbeda pada batas butir. Setelah korosi sampel dengan campuran asam tiga-kuat, matriks aluminium muncul sebagai putih, fase yang diendapkan muncul sebagai hitam-abu-abu, dan batas butir muncul sebagai garis abu-abu di bidang pandang.

Inspeksi masuk → batching → pemanasan awal tungku dingin → pemuatan tungku → peleburan → skimming → pengambilan sampel dan pengujian tungku peleburan → pemurnian → pengambilan sampel dan pengujian tungku penahan → pemurnian skimming → penahanan → pengecoran → inspeksi ingot bulat → pemotongan ke dalam batang ukuran → pengurutan

Kelas 1, rasio ukuran butir 1:1, luas butir rata-rata 0,026mm2

Kelas 2, rasio ukuran butir 1:1, luas butir rata-rata 0,40mm2

Kelas 3, rasio ukuran butir 1:1, luas butir rata-rata 1.20mm2

Kelas 4, rasio ukuran butir 1:1, luas butir rata-rata 2,60mm2

Kelas 5, rasio ukuran butir 1:1, luas butir rata-rata 8.0mm2

Kelas 6, rasio ukuran butir 1:1, luas butir rata-rata 16mm2

Kelas 7, rasio ukuran butir 1:1, luas butir rata-rata 36mm2

Kelas 8, rasio ukuran butir 1:1, luas butir rata-rata 80mm2

Suhu pengeringan: 735-770 ℃

Waktu penahanan: 30-40 menit

Suhu pengecoran: 715-745 ℃

Kecepatan pengecoran: diameter 80mm, 200-220mm/menit

Kecepatan pengecoran: diameter 100mm, 180-200mm/menit

Kecepatan pengecoran: diameter 120mm, 155-175mm/menit

Kecepatan pengecoran: diameter 151mm, 120-140mm/menit

Kecepatan pengecoran: diameter 174mm, 95-115mm/menit

Kecepatan pengecoran: diameter 198mm, 80-100mm/menit

Kecepatan pengecoran: diameter 275mm, 60-80mm/menit

Kecepatan pengecoran: diameter 310mm, 60-75mm/menit

Kecepatan pengecoran: diameter 370mm, 50-65mm/menit

Kecepatan pengecoran: diameter 446mm, 40-55mm/menit