Memilih mesin CNC yang tepat bisa jadi menakutkan, mengingat banyaknya model, sistem, dan spesifikasi. Artikel ini menyederhanakan proses tersebut, dengan menguraikan pemilihan menjadi empat aspek utama: pemilihan model, pilihan sistem CNC, persyaratan presisi, dan spesifikasi utama. Baik Anda seorang ahli mesin berpengalaman maupun pemula, Anda akan belajar bagaimana menilai kebutuhan Anda dan membuat keputusan yang tepat, untuk memastikan kinerja yang optimal dan efisiensi biaya. Selami untuk mengetahui cara menavigasi kerumitan dan memilih mesin CNC yang sempurna untuk operasi Anda.

Mesin CNC digunakan secara luas untuk presisi tinggi, keandalan, efisiensi, dan kemampuannya dalam mengerjakan benda kerja melengkung yang kompleks.

Namun, jika pemilihannya tidak tepat, maka tidak akan dapat mencapai potensi penuhnya dan sebagian besar pusat permesinan hadir dengan label harga yang tinggi, yang dapat mengakibatkan tekanan biaya yang signifikan.

Proses pemilihan umum meliputi pemilihan model, pemilihan sistem CNC, menentukan akurasi alat mesin, dan menentukan fitur utama.

Dari semua ini, pemilihan model dan sistem CNC adalah yang paling berisiko, sedangkan ketepatan mesin dan spesifikasi utama adalah prioritas kedua.

Oleh karena itu, untuk meminimalkan risiko pemilihan, kita bisa mulai dengan mempertimbangkan empat aspek berikut ini:

Dalam kondisi memenuhi kebutuhan pemrosesan, semakin sederhana peralatannya, semakin rendah risikonya.

Baik pusat permesinan bubut maupun mesin bubut CNC dapat memproses bagian poros, tetapi pusat pembubutan yang memenuhi spesifikasi pemrosesan yang sama jauh lebih mahal dibandingkan dengan mesin bubut CNC.

Jika tidak ada persyaratan teknis tambahan, risiko memilih mesin bubut CNC tidak diragukan lagi rendah.

Selain itu, ketika memilih mesin bubut CNC yang ekonomis dan biasa, pilihlah opsi yang lebih hemat biaya.

Dalam pemrosesan kotak, rongga, dan bagian cetakan, mesin milling CNC dan pusat permesinan dengan spesifikasi yang sama dapat memenuhi persyaratan pemrosesan dasar, tetapi ada perbedaan harga sekitar setengahnya (tidak termasuk biaya sumber udara, pengubah alat, dan biaya pendukung lainnya).

Oleh karena itu, dalam pemrosesan cetakan, Anda hanya perlu memilih pusat permesinan jika alat perlu sering diganti.

Untuk penggilingan dalam waktu lama dengan pemotong tetap, mesin penggilingan CNC harus dipilih.

Saat ini, banyak pusat permesinan yang digunakan sebagai mesin penggilingan CNC.

Suku cadang yang dapat diproses oleh mesin bubut CNC sering kali dapat diproses oleh mesin bubut konvensional, tetapi suku cadang yang dapat dikerjakan oleh mesin milling CNC tidak dapat diproses oleh sebagian besar penggilingan konvensional mesin.

Oleh karena itu, di perusahaan permesinan terintegrasi yang menangani bagian poros, bagian kotak, dan bagian rongga, mesin milling CNC harus menjadi pilihan utama.

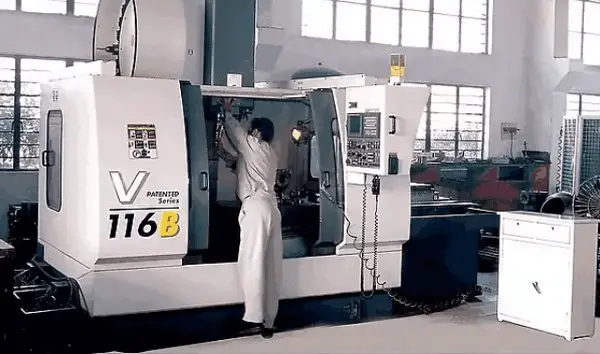

Saat membeli pusat permesinan CNC, mesin yang sama dapat dilengkapi dengan berbagai Sistem CNC.

Performa sistem ini sangat bervariasi dan berdampak langsung pada harga peralatan.

Saat ini, jenis dan spesifikasi sistem CNC berlimpah.

Sistem yang diimpor terutama mencakup FANUC dari Jepang, SINUMERIK dari Jerman, MITSUBISHI dari Jepang, NUM dari Prancis, FIDIA dari Italia, FAGOR dari Spanyol, dan A-B dari Amerika Serikat, dan lain-lain.

Setiap perusahaan menawarkan berbagai produk dengan spesifikasi yang berbeda-beda.

Prinsip dasar untuk mengurangi risiko dalam memilih sistem CNC adalah dengan mempertimbangkan rasio harga-kinerja, kemudahan penggunaan dan pemeliharaan, serta masa pakai sistem.

Oleh karena itu, kita tidak boleh secara membabi buta mengejar sistem baru yang canggih.

Pemilihan harus didasarkan pada kinerja utama alat berat dan analisis komprehensif terhadap kinerja dan harga sistem harus dilakukan sebelum membuat keputusan.

Pada saat yang sama, disarankan untuk menghindari memilih sistem CNC dengan arsitektur tertutup tradisional atau sistem yang memiliki PC yang tertanam dalam struktur NC. Hal ini karena perluasan, modifikasi, dan pemeliharaan sistem semacam itu harus dilakukan oleh pemasok sistem.

Oleh karena itu, disarankan untuk memilih sistem CNC terbuka dengan struktur PC tertanam NC atau struktur LEMBUT sebanyak mungkin.

Perangkat lunak CNC untuk jenis sistem ini diinstal pada komputer dan komponen perangkat kerasnya hanya berupa antarmuka universal standar antara komputer dan servo drive serta I/O eksternal.

Sama seperti komputer yang dapat menginstal berbagai merek kartu suara, kartu grafis, dan driver yang sesuai, pengguna dapat menggunakan kernel CNC terbuka untuk mengembangkan fungsi yang diperlukan pada platform WINDOWS NT dan membuat berbagai jenis CNC sistem.

Selain fungsi dasar sistem CNC, ada banyak opsi yang tersedia.

Pengguna dapat memilih beberapa fungsi berdasarkan kebutuhan pemrosesan mereka sendiri, kebutuhan pengukuran, kebutuhan pemrograman, dll. dan menyertakan fungsi-fungsi ini dalam kontrak pesanan. Secara khusus, fungsi DNC untuk transmisi waktu nyata harus dipertimbangkan.

Umumnya, ada 20 hingga 30 item pemeriksaan presisi untuk pusat permesinan CNC, tetapi item yang paling khas adalah: akurasi pemosisian sumbu tunggal, akurasi pemosisian ulang sumbu tunggal, dan kebulatan dari benda uji yang dihasilkan oleh pemesinan dua sumbu secara simultan.

Akurasi pemosisian dan akurasi pemosisian ulang secara komprehensif mengindikasikan presisi keseluruhan dari setiap bagian sumbu yang bergerak.

Akurasi pemosisian sumbu tunggal mengacu pada rentang kesalahan ketika memposisikan pada titik mana pun di dalam goresan sumbu, yang secara langsung mencerminkan akurasi pemesinan alat mesin.

Akurasi pemosisian ulang mencerminkan stabilitas pemosisian sumbu pada titik mana pun dalam goresan, dan merupakan indikator dasar kemampuan sumbu untuk bekerja secara stabil dan andal.

Di antara kedua indikator ini, akurasi pemosisian ulang sangat penting.

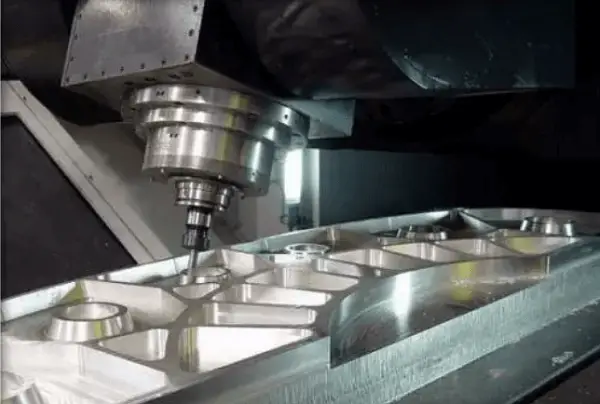

Pemrosesan cangkang paduan aluminium presisi

Saat ini, perangkat lunak dalam sistem kontrol numerik memiliki fungsi kompensasi kesalahan yang kuat, yang dapat mengkompensasi kesalahan sistematis dari setiap tautan dalam rantai transmisi umpan.

Misalnya, kesalahan pitch dan kesalahan kumulatif sekrup utama dapat dikompensasi dengan menggunakan fungsi kompensasi pitch, dan zona mati terbalik dalam rantai umpan dapat dihilangkan melalui kompensasi serangan balik terbalik.

Namun demikian, fungsi kompensasi kesalahan dalam kontrol elektronik tidak dapat mengkompensasi kesalahan acak (seperti celah yang disebabkan oleh perubahan celah, deformasi elastis, dan kekakuan kontak berbagai tautan dalam rantai penggerak).

Hal ini sering kali mencerminkan kehilangan gerakan yang berbeda karena faktor-faktor seperti ukuran beban meja kerja, panjang jarak pemindahan, dan kecepatan kecepatan pemosisian yang bergerak.

Pada beberapa sistem servo umpan loop terbuka dan loop semi tertutup, komponen penggerak mekanis setelah komponen pengukuran dipengaruhi oleh berbagai faktor yang tidak disengaja dan memiliki efek kesalahan acak yang substansial.

Contohnya, posisi pemosisian aktual meja kerja dapat bergeser karena pemanjangan termal sekrup bola.

Oleh karena itu, pilihan akurasi pemosisian ulang yang tepat dapat sangat mengurangi risiko pemilihan presisi.

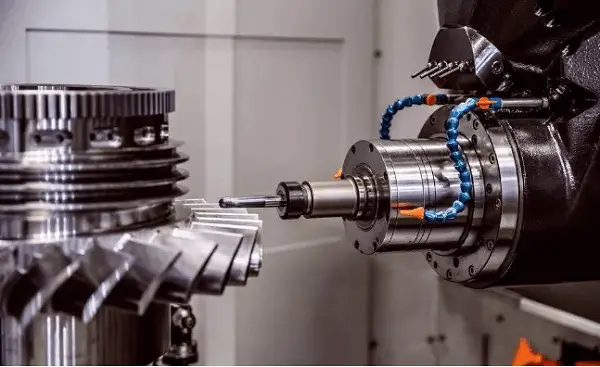

Ketepatan permukaan silinder milling atau alur spiral ruang milling (ulir) adalah evaluasi komprehensif dari kinerja servo berikut sumbu CNC (dua sumbu atau tiga sumbu) alat berat dan fungsi interpolasi sistem kontrol numerik.

Evaluasi dilakukan dengan mengukur kebulatan permukaan silinder.

Dalam uji coba pemotongan dengan menggunakan mesin milling CNC, ada juga penggilingan persegi empat sisi, yang merupakan metode lain untuk menilai keakuratan dua sumbu yang dapat dikontrol dalam gerakan interpolasi linier.

Untuk mesin milling CNC, kebulatan potongan pemotongan yang diproses oleh dua sumbu atau lebih tidak dapat diabaikan.

Untuk mesin dengan akurasi pemosisian yang lebih tinggi, penting juga untuk mempertimbangkan apakah sistem servo umpan berada dalam mode loop semi-tertutup atau loop tertutup penuh dan akurasi serta stabilitas komponen pendeteksian.

Jika alat mesin mengadopsi mode penggerak servo loop semi-tertutup, stabilitas akurasinya dipengaruhi oleh faktor eksternal.

Contohnya, perubahan suhu kerja dapat menyebabkan sekrup bola dalam rantai transmisi memanjang, yang menyebabkan pergeseran posisi aktual meja kerja dan memengaruhi akurasi pemesinan benda kerja.

Spesifikasi fitur utama dari pusat pemesinan CNC harus dipilih berdasarkan kisaran dimensi pemesinan benda kerja yang ditentukan.

Spesifikasi utama dari pusat permesinan CNC adalah kisaran langkah beberapa sumbu CNC dan kekuatan motor spindel.

Tiga koordinat linear dasar (X, Y, Z) pukulan alat mesin mencerminkan ruang pemesinan yang tersedia untuk mesin.

Dua koordinat X dan Z pada mesin bubut mencerminkan ukuran rotor yang diizinkan.

Secara umum, ukuran kontur bagian yang dikerjakan harus berada di dalam ruang pemesinan alat mesin.

Contohnya, jika benda kerja tipikal adalah kotak dengan dimensi 450 mm × 450 mm × 450 mm, maka pusat pemesinan dengan ukuran permukaan kerja 500 mm × 500 mm harus dipilih.

Memilih permukaan kerja yang sedikit lebih besar daripada benda kerja pada umumnya, mempertimbangkan ruang yang diperlukan untuk memasang penjepit.

Ukuran meja alat mesin dan tiga goresan koordinat linier memiliki hubungan yang proporsional.

Sebagai contoh, untuk alat mesin di atas dengan ukuran meja 500 mm × 500 mm, langkah sumbu X umumnya adalah 700800 mm, sumbu Y adalah 500700 mm, dan sumbu Z adalah 500 ~ 600 mm.

Oleh karena itu, ukuran permukaan kerja sangat menentukan ukuran ruang pemrosesan.

Dalam beberapa kasus, ukuran benda kerja mungkin lebih besar daripada langkah koordinat pusat pemesinan. Dalam kasus seperti itu, sangat penting untuk memastikan bahwa area pemesinan pada bagian tersebut berada dalam jangkauan langkah. Beberapa faktor harus dipertimbangkan, termasuk daya dukung yang diijinkan dari meja mesin, potensi gangguan pada ruang penggantian alat mesin, dan potensi gangguan pada aksesori mesin seperti penutup pelindung.

Pusat permesinan CNC dapat memiliki berbagai konfigurasi motor yang berbeda, bahkan dalam jenis mesin yang sama. Kekakuan pemotongan dan kinerja kecepatan tinggi dari spindel biasanya merupakan indikator kinerja alat mesin secara keseluruhan.

Perlu diperhatikan bahwa daya motor spindel dari peralatan mesin yang lebih ringan mungkin 1-2 tingkat lebih rendah dibandingkan dengan peralatan mesin standar. Saat ini, kecepatan spindel pusat permesinan umum berkisar antara 4000 hingga 8000 r/min, sedangkan peralatan mesin vertikal berkecepatan tinggi dapat mencapai kecepatan 20.000 hingga 70.000 r/min dan peralatan mesin horizontal dapat mencapai kecepatan 10.000 hingga 20.000 r/min. Selain itu, kekuatan motor spindel digandakan pada peralatan mesin berkecepatan tinggi ini.

Kekuatan motor spindel merupakan cerminan dari efisiensi pemotongan dan kekakuan pemotongan alat mesin, serta indikator kekakuan mesin secara keseluruhan.

Di pusat permesinan CNC kecil dan menengah modern, pergeseran mekanis kotak spindel lebih jarang digunakan. Sebagai gantinya, motor kecepatan DC atau AC yang dapat disesuaikan dengan daya tinggi sering digunakan untuk terhubung langsung ke spindel atau bahkan dalam struktur spindel listrik.

Namun demikian, struktur ini memiliki keterbatasan dalam hal torsi selama pemotongan kecepatan rendah. Hal ini karena daya output motor pengatur kecepatan menurun pada kecepatan rendah. Untuk memastikan torsi yang memadai pada kecepatan rendah, motor berdaya tinggi harus digunakan.

Hasilnya, motor spindel pusat permesinan CNC dengan spesifikasi yang sama, beberapa kali lebih besar daripada motor spindel pada peralatan mesin biasa.

Lihat juga:

Penting untuk memeriksa torsi output kecepatan rendah mesin apabila diperlukan pemesinan kecepatan rendah dalam jumlah besar pada benda kerja yang khas.