Pernahkah Anda bertanya-tanya bagaimana pelat baja yang sangat besar itu dipotong dengan presisi seperti itu? Masuki dunia mesin geser hidrolik - pahlawan tanpa tanda jasa dalam industri fabrikasi logam. Dalam artikel blog ini, kita akan menyelami mekanika yang menarik di balik mesin-mesin yang kuat ini dan mengeksplorasi bagaimana mereka membentuk dunia di sekitar kita, mulai dari kapal hingga gedung pencakar langit. Bersiaplah untuk terkesima dengan kekuatan dan kemahiran teknologi geser hidrolik!

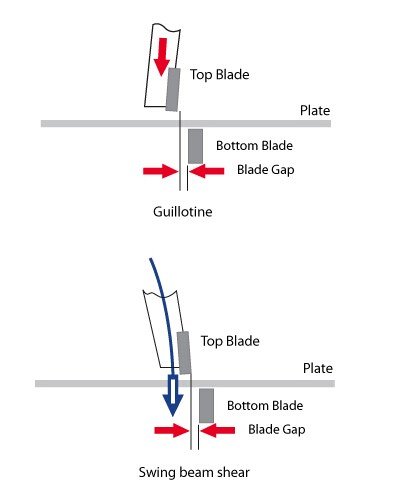

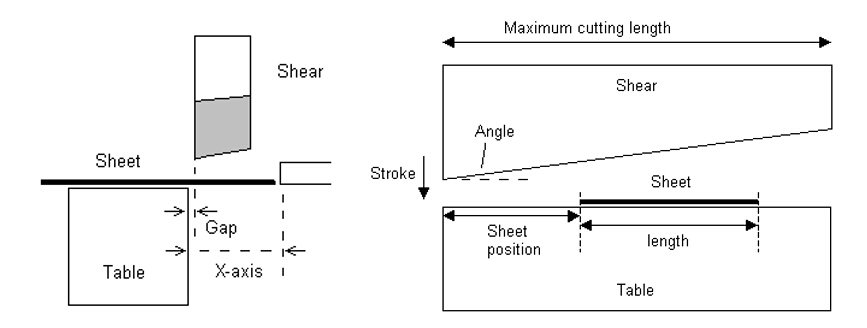

Mesin geser hidrolik adalah peralatan khusus yang dirancang untuk memotong pelat logam dengan presisi. Mesin ini beroperasi dengan menggunakan bilah atas yang bergerak dan bilah bawah yang tetap untuk menerapkan gaya geser pada pelat logam dengan ketebalan yang bervariasi. Proses ini menghasilkan pemisahan pelat logam ke dalam ukuran yang diinginkan, yang dicapai dengan memanfaatkan jarak bebas blade yang sesuai.

Mesin geser hidrolik adalah jenis mesin tempa yang terutama digunakan untuk pemrosesan logam. Mesin ini digunakan secara luas di berbagai industri karena keserbagunaan dan efisiensinya. Beberapa industri utama yang mendapat manfaat dari mesin geser hidrolik meliputi:

Mesin geser hidrolik memainkan peran penting dalam produksi industri modern, memberikan kemampuan pemotongan logam yang presisi dan efisien. Penggunaannya yang luas di berbagai industri menyoroti pentingnya mesin ini dalam operasi manufaktur dan pemrosesan. Dengan memahami fungsionalitas dan aplikasi mesin ini, industri dapat mengoptimalkan proses produksi mereka dan mencapai hasil yang berkualitas tinggi.

Untuk demonstrasi visual dari mesin geser hidrolik beraksi, silakan lihat video yang tersedia di bawah ini.

Mesin geser hidrolik adalah jenis peralatan industri yang digunakan untuk memotong lembaran dan pelat logam. Mesin ini beroperasi menggunakan sistem hidrolik untuk menghasilkan gaya yang diperlukan untuk memotong. Mesin ini banyak digunakan di berbagai industri karena ketepatan, efisiensi, dan kemampuannya untuk menangani berbagai ketebalan bahan logam.

Mesin geser hidrolik digunakan di berbagai industri karena keserbagunaan dan efisiensinya. Beberapa sektor utama meliputi:

Mesin geser hidrolik beroperasi berdasarkan prinsip pemotongan geser, di mana lembaran logam dipotong oleh gerakan relatif dua bilah. Proses ini digerakkan oleh sistem hidrolik yang memberikan gaya yang diperlukan dan gerakan yang terkendali. Berikut ini penjelasan lebih rinci tentang prinsip kerjanya:

Proses yang digerakkan oleh hidraulik ini memungkinkan mesin geser menghasilkan gaya potong yang tinggi dengan kontrol yang presisi, sehingga cocok untuk berbagai ketebalan dan material lembaran logam.

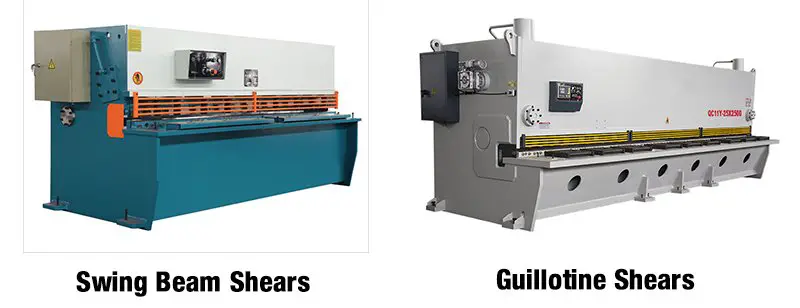

Mesin gunting adalah alat yang sangat penting dalam industri pengerjaan logam, yang digunakan untuk memotong lembaran logam dan bahan lainnya. Mesin ini dapat diklasifikasikan secara luas menjadi dua jenis utama: gunting hidrolik dan gunting mekanis. Mesin gunting hidrolik lebih umum digunakan karena konsumsi energinya yang lebih rendah dan kebisingan yang lebih rendah dibandingkan dengan gunting mekanis.

Mesin geser hidrolik dapat dikategorikan lebih lanjut berdasarkan pergerakan pembawa blade:

Berikut ini adalah daftar rinci berbagai jenis mesin geser, beserta karakteristik spesifiknya:

Mesin geser hidrolik menawarkan berbagai pilihan yang sesuai dengan berbagai kebutuhan industri, mulai dari operasi manual yang sederhana hingga mesin multi-fungsi yang kompleks. Memahami jenis-jenis spesifik dan aplikasinya dapat membantu dalam memilih mesin yang tepat untuk tugas tertentu, memastikan efisiensi dan presisi dalam operasi pengerjaan logam.

Mesin geser hidrolik menawarkan beberapa keunggulan dibandingkan dengan gunting pelat tradisional, menjadikannya pilihan yang lebih disukai dalam aplikasi industri modern. Berikut adalah beberapa manfaat utamanya:

Kontrol Numerik (NC): Salah satu keuntungan paling signifikan dari mesin geser hidrolik adalah kemampuannya untuk dikontrol dengan kode numerik. Kode-kode ini dihasilkan melalui berbagai kombinasi karakter berdasarkan persyaratan kerja tertentu. Kontrol numerik ini memungkinkan manajemen yang tepat untuk orientasi, kecepatan, dan gaya potong mesin.

Penentuan Posisi yang Akurat: Mesin geser hidraulik unggul dalam akurasi pemosisian. Batang penyetel dapat berputar terus menerus di sekitar sumbu pusat tanpa sudut mati, memastikan pemotongan yang presisi. Fitur ini sangat bermanfaat untuk tugas-tugas yang kompleks dan berulang.

Operasi yang Tenang: Tidak seperti gunting mekanis tradisional, mesin geser hidraulik beroperasi dengan tenang. Hal ini mengurangi polusi suara di tempat kerja, sehingga berkontribusi pada lingkungan yang lebih menyenangkan dan lebih sehat bagi operator.

Kemudahan Penggunaan: Pengoperasian mesin geser hidrolik sangat sederhana dan mudah dipelajari. Operator terutama membutuhkan keterampilan komputer dasar untuk mengelola alat berat ini, berkat antarmuka yang mudah digunakan dan kontrol otomatis.

Kualitas Bahan: Mesin ini biasanya dibuat dari baja tahan karat yang tahan lama, yang menawarkan ketahanan korosi dan stabilitas yang kuat. Hal ini membuatnya cocok untuk lingkungan dengan amplitudo getaran tinggi dan kondisi yang keras.

Desain yang kuat: Konstruksi yang kuat dari mesin geser hidraulik memastikan keandalan jangka panjang dan kebutuhan perawatan yang minimal, sehingga semakin meningkatkan efisiensi operasionalnya.

Pagar Pertahanan Diri: Keselamatan adalah pertimbangan penting dalam mesin industri. Mesin geser hidraulik dilengkapi dengan pagar pertahanan diri yang kokoh yang melindungi operator. Jika terjadi kerusakan mesin, pagar berfungsi sebagai penghalang, mencegah kontak langsung antara operator dan mesin.

Visibilitas yang ditingkatkan: Penyesuaian pencahayaan pada mesin geser hidraulik meningkatkan visibilitas, sehingga operator dapat memposisikan material dengan cepat dan akurat. Fitur ini menambah kenyamanan dan keamanan pada proses produksi.

Penampilan Ramping: Selain manfaat fungsionalnya, mesin geser hidrolik sering kali menampilkan desain yang ramping dan modern. Hal ini tidak hanya meningkatkan daya tarik estetika ruang kerja, tetapi juga mencerminkan teknologi canggih dan rekayasa presisi di balik alat berat tersebut.

Keserbagunaan: Mesin geser hidrolik sangat serbaguna, mampu menangani berbagai macam material dan ketebalan. Hal ini membuat mesin ini cocok untuk berbagai aplikasi industri, mulai dari otomotif hingga manufaktur kedirgantaraan.

Mesin geser hidrolik merupakan kemajuan yang signifikan dibandingkan gunting pelat tradisional, yang menawarkan presisi, efisiensi, daya tahan, keamanan, dan daya tarik estetika. Kemampuannya untuk dikontrol melalui kode numerik, dikombinasikan dengan konstruksi yang kuat dan pengoperasian yang mudah digunakan, menjadikannya aset yang tak ternilai dalam lingkungan manufaktur modern.

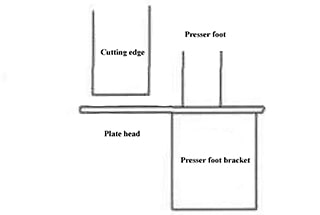

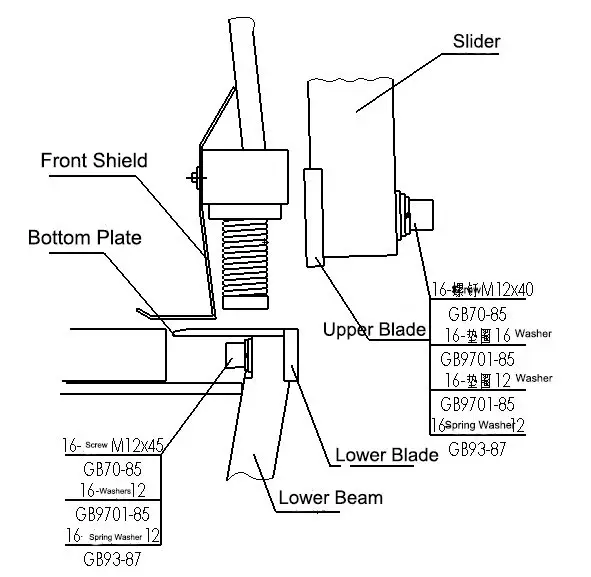

Mesin geser hidrolik sangat penting dalam industri pengerjaan logam untuk memotong lembaran logam dengan presisi dan efisiensi. Memahami berbagai komponen dan fungsinya sangat penting untuk pengoperasian dan pemeliharaan yang optimal. Di bawah ini adalah gambaran umum terperinci tentang bagian utama dan fungsi mesin geser hidrolik.

Rangka mesin geser adalah struktur yang kuat yang dibuat dari pelat baja, memastikan stabilitas dan daya tahan. Rangka ini mencakup beberapa komponen utama:

Selain itu, silinder hidrolik dan penyangga pemandu blok geser dipasang pada kedua sisi rangka. Komponen-komponen ini berfungsi sebagai mekanisme dorong untuk mengontrol jarak bebas mata pisau, memastikan pemotongan yang presisi.

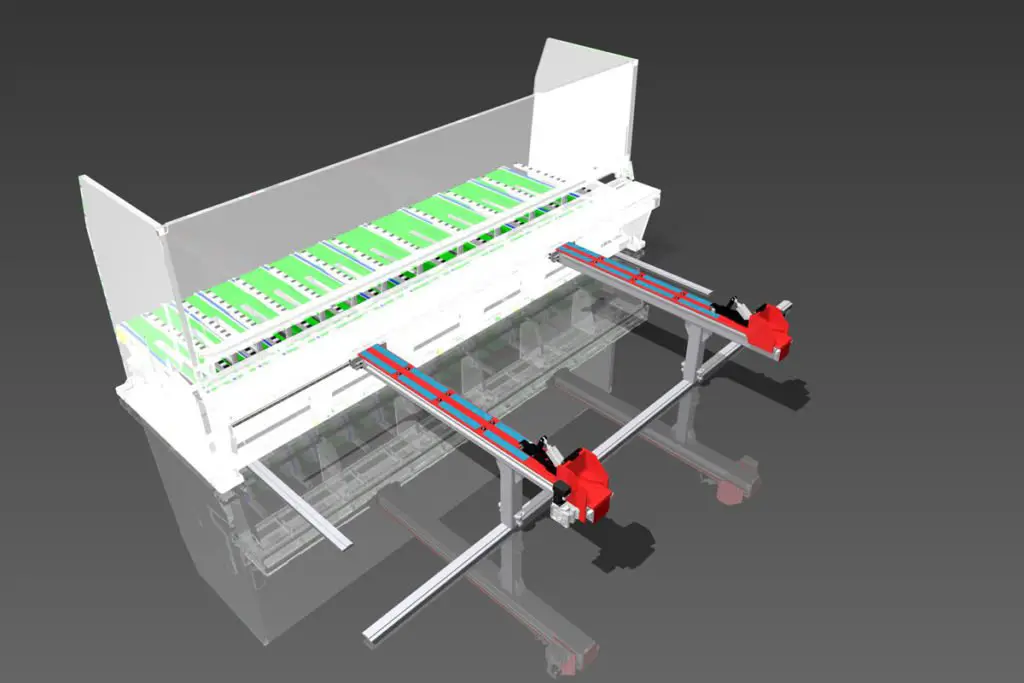

Dudukan blade adalah komponen penting yang menjadi tempat blade bagian atas. Komponen ini terhubung ke silinder hidraulik, sehingga memungkinkan gerakan vertikal untuk menyalurkan gaya geser dan melakukan pemotongan. Dudukan blade juga mencakup mekanisme pengukur belakang, yang secara akurat memposisikan ukuran pelat yang dicukur.

Mata pisau geser terbuat dari baja berstandar tinggi dan dirancang untuk memotong berbagai jenis lembaran baja, dari karbon rendah hingga baja tahan karat. Baik mata pisau atas maupun bawah memiliki empat mata pisau yang dapat dipertukarkan, yang dapat diputar untuk memperpanjang masa pakai mata pisau.

Mekanisme pengukur belakang sangat penting untuk operasi potong-panjang yang presisi. Ini termasuk:

Tangki bahan bakar dipasang pada dasar tangki oli di belakang mesin geser. Ini adalah rumah:

Pengukur oli di sisi kiri tangki menunjukkan level oli hidraulik, yang harus dipertahankan pada level tengah untuk kinerja optimal.

Perangkat ini memungkinkan penyesuaian jarak antara mata pisau atas dan bawah agar sesuai dengan ketebalan material yang dipotong. Penyesuaian jarak yang tepat sangat penting untuk mengoptimalkan gaya geser, memperpanjang umur mata pisau, dan memastikan pemotongan yang berkualitas tinggi. Aturan umumnya adalah mengatur celah hingga 10% dari ketebalan material.

Penyangga depan mencakup perangkat penahan samping yang terpasang pada meja kerja, memastikan bahwa pelat yang dicukur tetap tegak lurus di kedua sisi, yang penting untuk pemotongan yang akurat dan lurus.

Keselamatan adalah yang terpenting dalam mengoperasikan mesin geser. Pelat pelindung jari dipasang pada dudukan penjepit mesin untuk menjaga jarak yang aman antara jari operator dan mata potong. Pelat ini harus memenuhi standar keamanan mekanis untuk mencegah kecelakaan.

Memahami bagian-bagian dan fungsi mesin geser hidraulik sangat penting untuk pengoperasian yang efisien dan aman. Setiap komponen memainkan peran khusus dalam memastikan pemotongan yang presisi, menjaga umur blade yang panjang, dan melindungi operator. Perawatan rutin dan penyesuaian yang tepat untuk komponen-komponen ini akan meningkatkan kinerja alat berat dan memperpanjang usia pakai.

Jarak aman untuk perlindungan jari

| Gunting | max.A | min.B |

|---|---|---|

| 8/6.5/3000 | 12 | 80 |

| 8/6/4000 | 12 | 80 |

| 10/3000/4000 | 20 | 120 |

| 13/3000 | 23 | 200 |

Catatan: Dimensi ini sesuai dengan standar keamanan mekanis.

Ketika memposisikan pelat di blok penahan, sangat penting untuk menghindari menempatkan jari Anda di antara pelat dan meja mesin geser. Jika hal ini tidak dilakukan, maka pelat akan menekan jari-jari Anda selama proses pengepresan, yang dapat menyebabkan cedera parah.

Selain itu, jika blok pengukur belakang tidak pada posisinya, jangan dorong pelat melalui pelat pelindung jari. Tindakan pencegahan ini membantu mencegah potensi cedera jari.

Tahan Silinder

Silinder penahan sangat penting untuk mencegah pergerakan pelat selama proses pemotongan. Silinder ini menekan pelat dengan kuat untuk memastikan stabilitas dan akurasi, sehingga meningkatkan kualitas potongan dan menjaga keselamatan operator.

Sistem Kelistrikan Mesin Geser

Sistem kelistrikan mesin geser dirancang untuk melakukan beberapa fungsi penting:

Sistem Hidraulik Mesin Geser

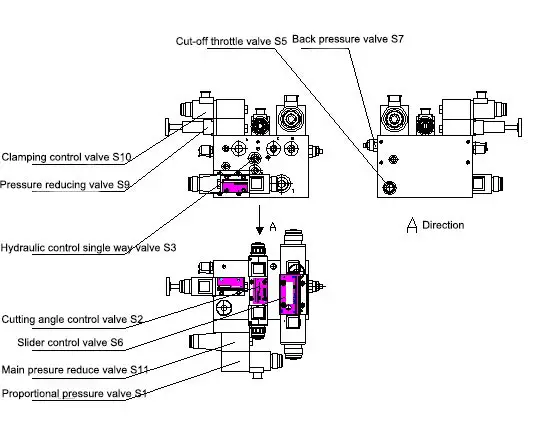

Sistem hidraulik adalah rakitan kompleks dari berbagai komponen yang bekerja bersama untuk melakukan operasi pemotongan. Ini termasuk:

Kontrol tekanan dan arah aliran yang tepat dari sistem hidraulik sangat penting untuk pengoperasian mesin geser yang efisien dan akurat. Revisi ini memastikan bahwa artikel ini tidak hanya akurat dan profesional, tetapi juga memberikan informasi yang jelas dan terperinci yang dapat dengan mudah dipahami oleh pembaca, sehingga meningkatkan kualitas dan nilainya secara keseluruhan.

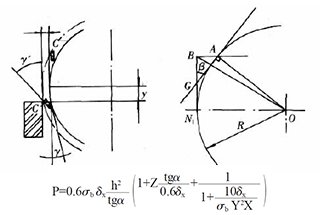

Ketebalan maksimum yang dapat digeser oleh mesin geser hidrolik terutama ditentukan oleh kekuatan mekanisme geser dan gaya geser yang dapat dihasilkannya. Beberapa faktor mempengaruhi gaya geser, termasuk:

Biasanya, mesin geser hidrolik dapat menangani ketebalan geser hingga 32mm. Di luar ketebalan ini, prosesnya menjadi kurang efektif dan efisien.

Lebar lembaran geser mengacu pada lebar maksimum lembaran logam yang dapat dipotong dalam satu lintasan oleh mekanisme geser. Lebar ini ditentukan oleh panjang mata potong dan spesifikasi pabrikan.

Selama lebar strip kurang dari kedalaman tenggorokan mekanisme geser, tidak ada batasan yang signifikan pada ukurannya. Dengan kemajuan teknologi, mesin geser hidrolik sekarang menawarkan lebar pemotongan pelat hingga 6000mm, dengan beberapa model luar negeri mencapai hingga 10.000mm.

Untuk meminimalkan pembengkokan dan distorsi pada lembaran logam yang digeser, sudut geser yang lebih kecil pada umumnya lebih disukai. Meskipun hal ini meningkatkan gaya geser yang diperlukan, namun hal ini meningkatkan kualitas potongan. Namun, gaya geser yang meningkat dapat berdampak pada kekuatan dan kekakuan komponen mekanisme geser yang tertekan.

Kedalaman throat sangat penting untuk metode pemotongan memanjang. Kedalaman throat yang lebih kecil meningkatkan kekakuan rangka tetapi dapat mengurangi kualitas mesin secara keseluruhan. Tren pada mesin geser hidrolik modern adalah mengoptimalkan kedalaman throat untuk menyeimbangkan kekakuan dan kualitas pemotongan.

Dengan memahami spesifikasi ini, pengguna dapat memilih mesin geser hidraulik yang sesuai untuk kebutuhan spesifik mereka, memastikan operasi pemotongan logam yang efisien dan berkualitas tinggi.

Mesin geser hidrolik adalah alat serbaguna yang digunakan secara luas di berbagai industri karena ketepatan, efisiensi, dan kemampuannya untuk menangani berbagai macam material. Di bawah ini adalah beberapa aplikasi utama mesin geser hidrolik di berbagai sektor:

Dalam industri dekorasi, mesin geser hidrolik sering digunakan bersama dengan mesin pembengkok untuk membuat pintu dan jendela baja tahan karat. Mesin-mesin ini membantu memotong lembaran logam ke dimensi yang tepat, yang kemudian dibengkokkan dan dibentuk untuk membentuk elemen dekoratif untuk tempat-tempat khusus, meningkatkan fungsionalitas dan daya tarik estetika.

Mesin geser hidrolik memainkan peran penting dalam industri listrik dan tenaga listrik. Mesin ini digunakan untuk memotong pelat logam menjadi ukuran tertentu, yang kemudian diproses lebih lanjut menggunakan mesin pembengkok. Proses ini sangat penting dalam pembuatan lemari listrik, panel kulkas, dan cangkang AC. Pemotongan yang presisi memastikan bahwa komponen-komponen tersebut saling menyatu dengan mulus, menjaga integritas dan keamanan peralatan listrik.

Dalam industri mobil dan pembuatan kapal, mesin geser hidrolik besar sangat diperlukan untuk tugas pemotongan pelat. Mesin ini memotong lembaran logam besar yang kemudian mengalami proses sekunder seperti pengelasan dan pembengkokan. Kemampuan untuk menangani pelat yang tebal dan besar membuat mesin geser hidrolik ideal untuk memproduksi bodi mobil, lambung kapal, dan komponen struktural besar lainnya.

Industri kedirgantaraan menuntut presisi dan akurasi yang tinggi, oleh karena itu mesin geser hidrolik CNC dan mesin tekuk CNC sinkron elektro-hidrolik lebih disukai. Mesin-mesin canggih ini menawarkan akurasi dan efisiensi yang unggul, yang sangat penting untuk memproduksi komponen kedirgantaraan berkualitas tinggi. Pemotongan yang presisi memastikan bahwa komponen memenuhi standar industri yang ketat dan dapat bertahan dalam kondisi yang menuntut dari aplikasi kedirgantaraan.

Di luar sektor-sektor yang disebutkan di atas, mesin geser hidrolik dan mesin tekuk juga sangat penting dalam berbagai industri lainnya. Mesin ini digunakan dalam produksi mesin, bahan konstruksi, dan bahkan dalam fabrikasi barang konsumen sehari-hari. Keserbagunaan dan efisiensi mesin geser hidrolik menjadikannya aset berharga dalam industri apa pun yang membutuhkan pemotongan dan pembentukan logam yang presisi.

Singkatnya, mesin geser hidrolik adalah alat yang sangat penting dalam berbagai industri, yang berkontribusi pada produksi komponen dan produk berkualitas tinggi. Kemampuannya untuk memotong dan membentuk logam dengan presisi dan efisiensi membuat mesin ini sangat diperlukan dalam proses manufaktur modern.

Persiapan Pra-operasi

Menggunakan mesin geser hidrolik melibatkan beberapa langkah penting untuk memastikan keamanan, presisi, dan efisiensi. Di bawah ini adalah panduan terperinci tentang cara mengoperasikan mesin dengan benar:

Dengan mengikuti langkah-langkah ini, Anda dapat mengoperasikan mesin geser hidrolik dengan aman dan efisien, memastikan pemotongan berkualitas tinggi dan memperpanjang masa pakai mesin.

Dengan mengikuti panduan ini, operator dapat memastikan penggunaan mesin geser hidraulik yang aman dan efisien, sehingga meminimalkan risiko kecelakaan dan kerusakan peralatan.

Mengoperasikan mesin geser hidraulik memerlukan perhatian yang cermat terhadap detail dan kepatuhan terhadap protokol keselamatan untuk memastikan kinerja yang optimal dan mencegah kecelakaan. Berikut ini adalah pertimbangan-pertimbangan utama yang perlu diingat:

Periksa jarak bebas mata pisau secara teratur dan sesuaikan dengan ketebalan bahan yang dipotong. Jarak bebas mata pisau yang tepat sangat penting untuk menghasilkan potongan yang bersih dan memperpanjang masa pakai mata pisau.

Pastikan mata pisau tajam dan permukaan potongan bebas dari bekas luka, gas, dan gerinda yang menonjol. Mata pisau yang tumpul dapat menyebabkan kualitas potongan yang buruk dan keausan yang meningkat pada mesin.

Saat melakukan penyetelan pada mesin, mesin harus dimatikan untuk mencegah cedera diri dan kerusakan mesin. Selalu ikuti panduan dari produsen untuk melakukan penyetelan dengan aman.

Jika terdeteksi suara bising yang tidak normal atau panas berlebih pada tangki oli selama pengoperasian, segera hentikan mesin geser untuk menyelidiki masalahnya. Suhu tertinggi tangki oli tidak boleh melebihi 60℃. Suhu yang terlalu panas dapat mengindikasikan potensi masalah pada sistem hidraulik yang harus segera diatasi.

Jangan mencoba memotong strip, karena dapat merusak mesin. Lebar minimum bahan yang dipotong tidak boleh kurang dari 40mm. Memotong strip yang sempit dapat menimbulkan tekanan yang tidak semestinya pada bilah dan rangka mesin.

Kapasitas pemotongan mesin geser hidrolik tergantung pada kekuatan material yang dipotong. Sebagai contoh:

Memahami sifat material dan menyesuaikan pengaturan mesin secara tepat sangat penting untuk menjaga integritas mesin dan memastikan pemotongan yang presisi.

Dengan mengikuti panduan ini, operator dapat memastikan pengoperasian alat berat geser hidraulik yang aman dan efisien, sehingga menghasilkan output berkualitas tinggi dan umur alat berat yang lebih panjang.

Bilah mesin geser hidraulik adalah komponen penting yang menentukan kualitas dan efisiensi proses pemotongan. Bilah ini biasanya dibuat dari baja perkakas berkualitas tinggi, yang dipilih karena kekerasan, ketangguhan, dan ketahanan terhadap keausan. Bahan yang paling umum digunakan untuk bilah mesin geser meliputi:

Kekerasan mata pisau mesin geser adalah faktor penting yang mempengaruhi kinerja dan daya tahan pemotongannya. Kekerasan standar untuk mata pisau ini bervariasi, tergantung pada ketebalan material yang dirancang untuk dipotong. Berikut ini adalah nilai kekerasan tipikal untuk bilah yang digunakan dalam mesin geser hidrolik:

Tingkat kekerasan ini memastikan bahwa bilah dapat secara efektif memotong pelat canai dingin standar dan sebagian besar pelat baja tahan karat.

Tabel kekerasan bilah standar

| 6.5 / 10mm | HRC | 58/59 |

|---|---|---|

| 13/16mm | HRC | 56/57 |

Apabila memotong baja tahan karat atau bahan keras lainnya dalam jumlah besar, tepi yang kasar dapat terjadi selama proses pemotongan. Hal ini dapat disebabkan oleh meningkatnya keausan pada mata pisau, yang mungkin tidak dapat mempertahankan ketajaman dan ketepatannya dalam waktu yang lama. Untuk mengatasi masalah ini, tersedia mata pisau opsional dengan kekerasan yang sedikit lebih rendah (HRC 56/57) untuk gunting 6,5/10mm. Mata pisau ini didesain untuk memberikan keseimbangan antara kekerasan dan ketangguhan, sehingga mengurangi timbulnya tepi yang kasar dan meningkatkan kualitas potongan secara keseluruhan.

Untuk informasi lebih rinci tentang bahan yang digunakan untuk bilah geser hidraulik, Anda dapat merujuk ke panduan di "8 Bahan yang Umum Digunakan untuk Pisau Gunting Hidraulik." Sumber daya ini memberikan pandangan mendalam tentang sifat dan aplikasi dari berbagai material blade yang berbeda, membantu Anda memilih blade yang tepat untuk kebutuhan pemotongan spesifik Anda Dengan memahami komposisi material dan kekerasan blade mesin geser, Anda dapat mengambil keputusan yang tepat untuk mengoptimalkan kinerja dan umur panjang mesin geser hidraulik Anda.

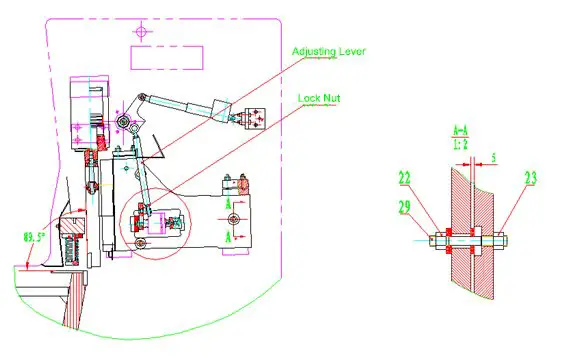

Dalam pengoperasian mesin geser, penyesuaian sudut dan jarak bebas mata pisau sangat penting untuk mencapai hasil pemotongan yang optimal. Penyesuaian ini sangat bergantung pada bahan yang sedang diproses, karena bahan yang berbeda memiliki sifat yang berbeda-beda, seperti ketebalan, kekerasan, dan kekuatan tarik.

Sudut mata pisau, sering disebut sebagai "sudut rake" atau "sudut kemiringan", memainkan peran penting dalam proses pemotongan. Menyesuaikan sudut ini dapat memberikan berbagai efek pada kualitas potongan dan efisiensi mesin geser secara keseluruhan.

Jarak bebas di antara mata pisau adalah parameter vital lainnya yang perlu disesuaikan secara hati-hati. Jarak bebas yang tepat memastikan pemotongan yang bersih dan memperpanjang umur mata pisau.

Mesin geser modern sering kali dilengkapi dengan sistem kontrol canggih yang memungkinkan penyesuaian dan pemantauan sudut dan jarak bebas blade secara real-time.

Penyesuaian sudut dan jarak bebas blade pada mesin geser merupakan aspek penting untuk mencapai pemotongan berkualitas tinggi dan pengoperasian yang efisien. Dengan memahami efek dari penyesuaian ini dan membuat perubahan yang tepat berdasarkan sifat material, operator dapat meningkatkan kinerja mesin geser mereka dan menghasilkan hasil yang unggul. Pemantauan dan penyesuaian secara teratur, yang difasilitasi oleh sistem kontrol yang canggih, semakin memastikan operasi pemotongan yang konsisten dan andal.

Apabila menggunakan mesin geser hidraulik, lebar pemotongan minimum merupakan faktor penting yang perlu dipertimbangkan untuk memastikan kualitas dan ketepatan pemotongan. Panduan untuk lebar pemotongan minimum bervariasi, tergantung pada presisi atau tidaknya pemotongan.

Untuk pemotongan yang tidak presisi, lebar strip yang dipotong tidak boleh kurang dari tiga kali ketebalan pelat. Panduan ini membantu mencegah deformasi yang berlebihan dan memastikan proses pemotongan yang lebih stabil. Sebagai contoh, jika ketebalan pelat adalah 5 mm, lebar minimum strip yang dicukur harus minimal 15 mm.

Untuk pemotongan presisi, persyaratannya lebih ketat. Lebar bahan yang dicukur harus setidaknya enam kali ketebalan pelat. Rasio yang lebih tinggi ini diperlukan untuk menghindari distorsi atau pembengkokan material, yang dapat mengorbankan presisi dan kualitas potongan. Misalnya, jika ketebalan pelat adalah 5 mm, lebar minimum strip yang dicukur harus minimal 30 mm.

Ketika mengevaluasi kualitas pemotongan yang dilakukan oleh mesin pemotong hidrolik, beberapa parameter utama perlu dipertimbangkan, terutama untuk pelat canai dingin biasa berukuran 2mm. Parameter ini memastikan ketepatan dan konsistensi proses pemotongan, yang sangat penting untuk menjaga kualitas produk akhir. Di bawah ini adalah kriteria terperinci untuk menilai akurasi pemotongan:

Dengan mengikuti parameter ini, akurasi pemotongan mesin pemotong hidraulik dapat dievaluasi dan dipertahankan secara efektif. Memastikan paralelisme, kelurusan, dan akurasi pemosisian berulang dalam toleransi yang ditentukan menjamin hasil pemotongan berkualitas tinggi, yang sangat penting untuk proses manufaktur selanjutnya dan kualitas keseluruhan produk akhir.

Dengan mengikuti petunjuk terperinci ini, Anda dapat memastikan pemasangan yang tepat dan kinerja optimal dari bilah pada mesin geser hidrolik Anda.

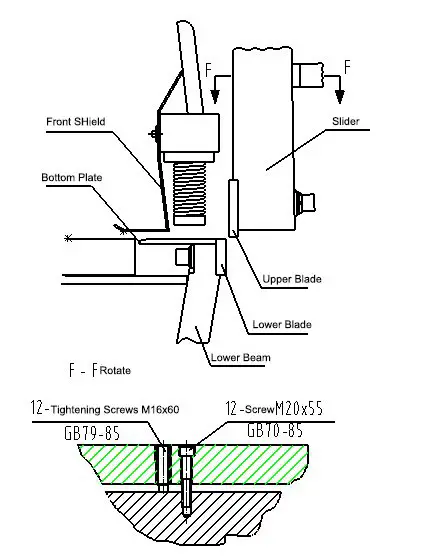

Jarak bebas blade merupakan faktor penting dalam pengoperasian mesin geser, yang secara langsung berdampak pada kualitas permukaan yang digeser dan masa pakai blade. Penyetelan yang tepat memastikan pengoperasian yang efisien dan aman. Berikut adalah panduan terperinci tentang penyetelan jarak bebas blade:

Biasanya, jarak bebas standar antara bilah atas dan bawah sekitar 0,02 mm, yang kira-kira sama dengan ketebalan kertas A4 standar. Metode umum untuk menyesuaikan jarak bebas mata pisau selama pemasangan yaitu, menggunakan mesin gunting untuk memotong kertas.

Ini adalah kesalahan umum yang dilakukan oleh non-profesional selama pemasangan bilah. Untuk mencegah bilah saling membentur, mereka sering kali menambah jarak yang tidak perlu, dan ini tidak benar.

Penyesuaian jarak bebas mata pisau secara teratur diperlukan setelah penggunaan gunting dalam waktu lama. Direkomendasikan untuk mengatur jarak bebas mata pisau sekitar 10% dari ketebalan lembaran logam. Mata pisau bawah dipasang pada mesin geser hidraulik, dan jarak bebas mata pisau hanya dapat disesuaikan dengan mengubah posisi mata pisau atas. Jarak bebas minimum harus antara 0,05-0,1 mm.

Penyetelan jarak bebas blade yang tepat sangat penting untuk menjaga kualitas permukaan yang digunting dan memperpanjang umur blade. Pemeriksaan dan penyetelan secara teratur, terutama setelah penggunaan dalam waktu lama, memastikan mesin geser beroperasi secara efisien dan aman.

Perawatan yang tepat untuk mesin geser hidraulik sangat penting untuk memastikan masa pakai, keandalan, dan keamanannya. Panduan ini menguraikan tugas-tugas perawatan yang penting, termasuk pelumasan harian, pembersihan, dan instruksi keselamatan khusus.

Saat melakukan perawatan apa pun pada mesin geser, sangat penting untuk memprioritaskan keselamatan. Ikuti langkah-langkah berikut untuk memastikan lingkungan kerja yang aman:

Pelumasan sangat penting untuk kelancaran pengoperasian mesin geser. Ikuti panduan ini:

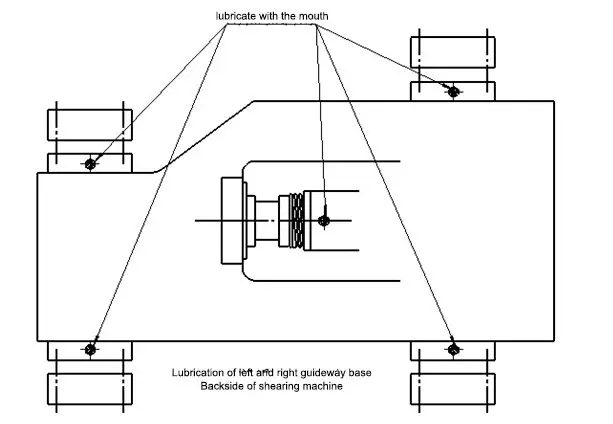

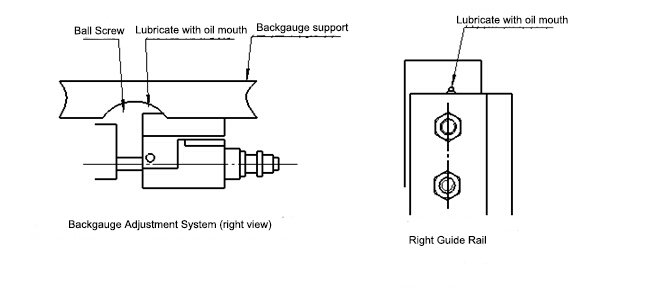

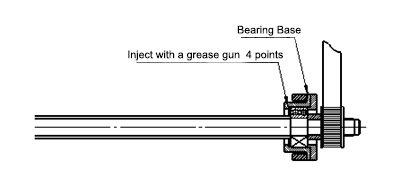

Titik-titik pelumasan ditunjukkan di bawah ini:

| Tidak. | Titik pelumasan | Gemuk |

|---|---|---|

| 1 | Sekrup bola, mur dan bantalan ujung sekrup | Pelumas dasar kalsium |

| 2 | Rel pemandu dan alas pemandu geser | Pelumas dasar kalsium |

| 3 | Rel pemandu blok geser | Pelumas dasar kalsium |

| 4 | Rel pemandu dan sekrup serta mur penyetel jarak bebas | Pelumas dasar kalsium |

Untuk performa yang optimal, gunakan oli hidraulik berikut ini:

| Produsen | Oli Hidraulik |

|---|---|

| ESSO | NUTO H46 |

| SHELL | TELLUS 46 |

| GULF | HARMONI 46 AW |

| BP | HLP46 |

| TBXACO | RANDO OIL 46 |

| MINYAK MOBIL | MOBIL DTE 25 |

Penggantian oli hidraulik secara teratur sangat penting untuk menjaga kinerja mesin geser. Ikuti langkah-langkah berikut ini:

Untuk memastikan pengoperasian yang andal, patuhi prosedur perawatan berikut ini, yang didasarkan pada 5 hari kerja dalam seminggu dengan 8 jam kerja per hari:

Dengan mengikuti panduan perawatan ini, Anda dapat memastikan pengoperasian mesin geser hidraulik yang efisien dan aman, yang pada akhirnya akan memperpanjang masa pakai dan mempertahankan kinerjanya.

| Item | Poin-poin yang perlu diperhatikan | Periode |

|---|---|---|

| Seluruh tubuh | Sikat debu dan kotoran pada mesin, beri oli dengan lembut pada mata pisau | mingguan |

| Penggeser | Pelumasan senjata | mingguan |

| Bantalan penyangga pengukur belakang | Pelumasan senjata | mingguan |

| Sekrup bola pengukur belakang | Pelumasan senjata | mingguan |

| Rel pemandu penggeser | Periksa penyesuaian derek | 3 bulan |

| Periksa posisi pengukur belakang | Jika kesalahan posisi blok penahan melebihi + 0,1 mm, silakan atur ulang | 3 bulan |

| Suku cadang dan sistem hidraulik | Periksa ketinggian oli tangki. Jika Anda perlu mengganti oli baru, ganti filter menjadi 20um | mingguan |

| Kuras oli lama dan tambahkan oli baru | 12 bulan untuk pertama kalinya | |

| Periksa semua katup, sistem hidraulik, pipa, dan konektor untuk mencegah kebocoran, penyumbatan, dan penggantian bila perlu. | 3 bulan | |

| Periksa kebersihan filter impor dan ekspor | 3 bulan | |

| Footswitch | Periksa pedal sakelar kaki, jika terjadi perubahan bentuk, kerusakan, dll. | bulanan |

| Peralatan kontrol listrik | Periksa sakelar batas di kabinet listrik, dan keausan serta luka bakar harus diganti tepat waktu | 3 bulan |

| Gunting | Amati keausan dan ketidaknormalan gunting logam udara | 3 bulan |

| Pelindung jari | Periksa perangkat pelindung gunting lembaran untuk mencegah jari memasuki area berbahaya | bulanan |

Anda dapat mengklik tautan di bawah ini untuk melihat instruksi manual untuk gunting balok ayun serta gunting guillotine.

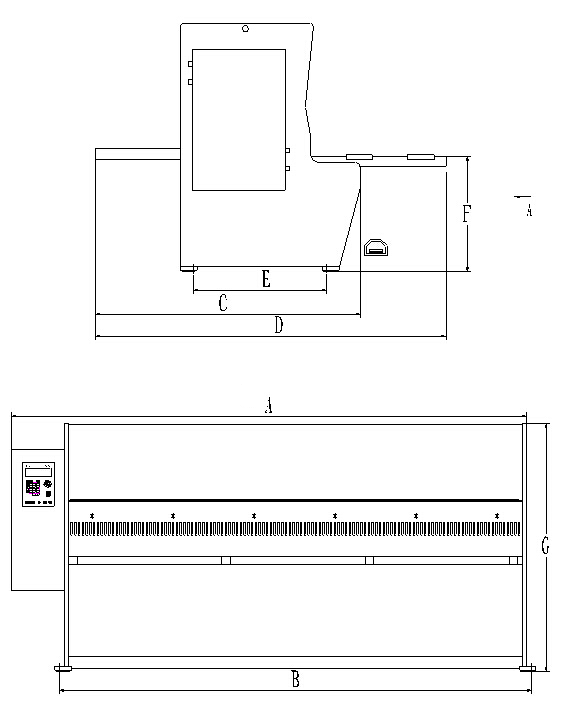

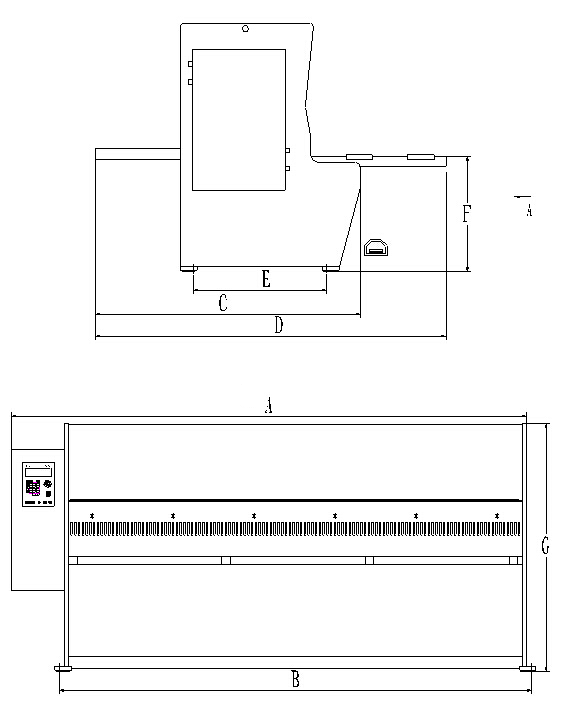

Berikut ini gambarnya:

Berikut ini gambarnya:

1. Gerakan Geser ke Atas dan ke Bawah

Ketika oli dari saluran oli utama diarahkan ke katup kontrol arah empat arah tiga posisi S6, S6Y1A diberi energi. Oli kemudian masuk ke S6B melalui S6P, membuka katup satu arah S8, dan mengalir ke ruang bawah silinder kanan (silinder kiri dan kanan dihubungkan secara seri), menyebabkan oli mengalir dari tangki kanan ke ruang bawah silinder kiri.

Oli di ruang atas silinder kiri masuk ke S6A dan kemudian S6T, menyebabkan slider bergerak ke atas.

Jika S6Y1 diberi energi, oli akan masuk ke S6A melalui S6, lalu ke ruang atas silinder kiri, dan kemudian ke ruang atas silinder kanan.

Oli akan mengatasi tekanan katup tekanan balik S7 dan masuk ke S6T melalui S6B, kemudian kembali ke tangki oli, menyebabkan slider bergerak ke bawah.

2. Menyesuaikan Sudut Geser

Jika tidak ada nilai yang ditetapkan untuk sudut geser mesin geser, blok penggeser tidak dapat bergerak ke atas dan ke bawah. Oleh karena itu, sudut geser harus ditetapkan melalui pengontrol.

Penyesuaian sudut geser adalah sebagai berikut:

Ketika oli diarahkan ke katup kontrol arah empat arah tiga posisi S2, dan Y2A diberi energi, oli akan masuk ke S2B melalui S2P, membuka katup satu arah kontrol hidraulik S3, dan mengalir ke ruang bawah silinder kiri dan ruang atas silinder kanan, menyebabkan ruang atas silinder oli kiri tidak membentuk sirkuit dan tidak bergerak.

Ketika oli di ruang bawah silinder kanan kembali ke tangki oli melalui S6T, katup tekanan balik S7, dan katup S6B, sudut pemotongan menjadi lebih kecil.

Sebaliknya, jika Y2B diberi energi, oli akan masuk ke S2A melalui S2P, membuka katup satu arah S4, dan mengalir ke ruang bawah silinder oli kanan.

Oli di ruang atas silinder kanan hanya dapat masuk ke katup satu arah kontrol hidraulik S3 (pada titik ini, katup S3 terbuka), dan oli akan masuk ke S2T melalui S2B, menyebabkan sudut geser menjadi lebih besar.

Hubungan antara sudut geser dan gaya geser:

| Baja Ringan (mm) | 6 | 8 | 10 | 13 | 13 | 13 | 13 | 16 | 16 | 20 |

|---|---|---|---|---|---|---|---|---|---|---|

| Baja tahan karat (mm) | 3 | 4 | 6 | 8 | 8 | 8 | 8 | 10 | 10 | 12 |

| Gaya Geser (KN) | 132 | 220 | 430 | 730 | 620 | 620 | 650 | 730 | 850 | 1270 |

| Penyesuaian Sudut Geser (°) | 0.5-2.5 | 0.5-2.5 | 0.5-2 | 0.5-2 | 0.5-2.5 | 0.5-2.5 | 0.5-2 | 0.5-3 | 0.5-2.5 | 0.5-3 |

3. Pekerjaan silinder penahan

Ketika oli memasuki katup kontrol arah S9 melalui katup kontrol proporsional penjepitan S10 (tekanan proporsional yang dikontrol oleh sakelar penyesuaian tekanan busur listrik), pada saat aktivasi S9, oli akan masuk ke S9A melalui S9P dan kemudian masuk ke ruang atas perangkat penjepit, menyebabkan piston penjepit bergerak ke bawah dan menciptakan kompresi.

Ketika S9 kehilangan listrik, piston penjepit akan didorong ke atas oleh pegas internal penjepit, memaksa oli di ruang atas silinder penjepit untuk masuk ke S9T melalui katup S9, menyetel ulang perangkat penjepit.

| Tidak. | Item | Jumlah | Harga (RMB) |

|---|---|---|---|

| 1 | Sabuk pengatur waktu | 1 | 150 |

| 2 | O cincin | 1 | 10 |

| 3 | O cincin | 1 | 12 |

| 4 | Cincin penyegel | 4 | 174 |

| 5 | Cincin tahan debu | 2 | 302 |

Di bawah bimbingan direktur bengkel lembaran logam, operator mesin geser hidrolik harus melakukannya:

Dengan mematuhi tanggung jawab dan prosedur ini, operator mesin geser hidraulik memastikan operasi yang aman, efisien, dan berkualitas tinggi di dalam bengkel lembaran logam.

Mesin geser hidrolik adalah alat penting dalam industri fabrikasi logam, terutama digunakan untuk memotong pelat baja. Mesin ini tersedia dalam berbagai konfigurasi, dengan yang paling umum dirancang untuk menangani pelat baja dengan ketebalan 4-8mm dan lebar 2,5-3,2m.

Memahami perbedaan dan titik harga dari mesin-mesin ini dapat membantu dalam membuat keputusan yang tepat berdasarkan persyaratan spesifik dari tugas pemotongan yang dihadapi.

Perbedaan terperinci antara geser balok ayun dan geser guillotine dapat diperiksa di sini.

Memilih mesin geser hidrolik yang sesuai untuk kebutuhan Anda melibatkan beberapa langkah penting. Panduan ini akan membantu Anda menavigasi proses tersebut untuk memastikan Anda membuat keputusan yang tepat yang selaras dengan kebutuhan dan anggaran Anda.

Di bawah ini adalah jawaban atas beberapa pertanyaan yang sering diajukan:

Mesin geser hidrolik sangat serbaguna dan dapat memotong berbagai macam material logam dengan ketebalan dan sifat yang berbeda-beda. Mesin ini dapat memotong pelat baja karbon, lembaran dan pelat baja tahan karat secara efisien (baik jenis canai panas maupun canai dingin), serta lembaran dan pelat aluminium, yang biasa digunakan dalam industri kedirgantaraan, otomotif, dan elektronik. Selain itu, gunting hidrolik dapat menangani logam lain seperti kuningan, tembaga, dan berbagai paduan.

Mesin ini mampu memotong lembaran dan pelat logam dengan ketebalan mulai dari yang sangat tipis hingga biasanya hingga 40mm atau lebih, tergantung pada kapasitas mesin. Sudut geser yang dapat disesuaikan dan jarak bebas blade pada mesin geser hidraulik memungkinkan pemotongan material yang efektif dengan ketebalan yang berbeda, memastikan distorsi minimal dan akurasi yang tinggi.

Dalam aplikasi tertentu, gunting hidrolik digunakan dalam industri kedirgantaraan untuk memotong pelat baja berkekuatan tinggi untuk suku cadang pesawat terbang, dalam industri otomotif untuk memotong pelat baja dan aluminium untuk komponen kendaraan seperti bodi dan pintu, dan dalam produksi peralatan rumah tangga dan elektronik untuk memotong pelat baja tahan karat dan aluminium untuk produk seperti lemari es, pendingin udara, dan cangkang perangkat elektronik. Secara keseluruhan, mesin geser hidrolik adalah alat penting di berbagai sektor industri karena kemampuannya untuk menangani berbagai macam bahan logam.

Ketika memutuskan antara mesin geser mekanis manual dan mesin geser hidraulik yang dikontrol CNC, beberapa faktor harus dipertimbangkan: presisi, kecepatan, kontrol, pemeliharaan, dan persyaratan bengkel tertentu.

Mesin geser hidraulik yang dikontrol CNC unggul dalam presisi dan akurasi, menawarkan tingkat toleransi ±0,1 mm dan menghasilkan potongan berkualitas tinggi dengan distorsi material yang minimal. Sebaliknya, mesin geser mekanis manual, meskipun akurat, tidak dapat menyamai presisi yang dibutuhkan untuk aplikasi yang kritis.

Dari segi kecepatan, mesin geser mekanis dapat mencapai 60-100 pemotongan per menit, sehingga ideal untuk produksi bervolume tinggi. Namun, mesin ini memerlukan istirahat dan penyesuaian celah mata pisau secara berkala. Mesin geser hidraulik beroperasi pada kecepatan yang lebih lambat yaitu 20-30 potong per menit, cocok untuk pemotongan yang presisi namun dengan volume yang lebih rendah karena dinamika fluida yang terlibat.

Kontrol dan otomatisasi adalah keuntungan signifikan dari mesin hidrolik yang dikendalikan CNC. Mesin ini memiliki fitur penyesuaian otomatis, tampilan digital, dan kontrol yang tepat atas berbagai parameter pemotongan, sehingga mengurangi kesalahan manusia. Mesin mekanis manual tidak memiliki fitur otomatisasi ini, yang mengarah pada potensi ketidakkonsistenan dalam proses pemotongan.

Perawatan dan biaya juga berbeda. Mesin geser hidraulik memerlukan perawatan sistem hidraulik secara teratur, sehingga berpotensi meningkatkan biaya. Mesin geser mekanis lebih sederhana dan lebih mudah dirawat, tanpa memerlukan oli hidraulik, sehingga lebih ramah lingkungan. Namun, mesin ini menimbulkan lebih banyak masalah keselamatan dan memerlukan penyesuaian berkala.

Keamanan adalah pertimbangan lain. Mesin hidraulik biasanya memiliki perlindungan beban berlebih bawaan dan lebih aman untuk dioperasikan. Mesin mekanis, dengan gerakan mekanis yang cepat dan pengoperasian manual, menghadirkan lebih banyak risiko keselamatan.

Singkatnya, jika toko Anda membutuhkan produksi volume tinggi dengan sedikit penekanan pada presisi, mesin geser mekanis mungkin lebih cocok. Untuk pemotongan yang presisi dan bervolume lebih rendah dengan kontrol otomatis, mesin geser hidraulik yang dikontrol CNC lebih disukai. Pertimbangkan juga biaya perawatan dan fitur keselamatan, dengan mesin hidraulik yang menawarkan keselamatan dan otomatisasi yang lebih baik dengan biaya perawatan yang lebih tinggi, sementara mesin mekanis lebih sederhana dan lebih ramah lingkungan.

Ketika membeli mesin geser hidrolik, beberapa spesifikasi dan faktor utama perlu dipertimbangkan untuk memastikan mesin tersebut memenuhi kebutuhan aplikasi spesifik Anda dan beroperasi secara efisien.

Pertama, pertimbangkan jenis dan ketebalan material yang ingin Anda potong. Mesin harus memiliki kapasitas dan tonase pemotongan maksimum yang sesuai untuk menangani material Anda, karena tonase yang tidak mencukupi dapat menyebabkan kualitas potongan yang buruk dan mengurangi efisiensi.

Selanjutnya, tentukan panjang pemotongan yang diinginkan. Mesin harus memiliki panjang pemotongan yang cukup untuk menangani material Anda dalam satu kali pemotongan untuk menghindari ketidakefisienan dan peningkatan waktu produksi.

Kualitas dan jenis mata pisau juga sangat penting. Mata pisau harus terbuat dari bahan yang tahan lama seperti baja paduan dan harus sesuai dengan bahan yang Anda potong untuk memastikan hasil pemotongan yang berkualitas tinggi. Penyetelan atau penggantian secara teratur mungkin diperlukan.

Sistem kontrol mesin mempengaruhi presisi dan efisiensinya. Pilihannya berkisar dari sistem kontrol manual hingga otomatis, dengan sistem CNC yang canggih seperti dari Cybelec atau Delem yang menawarkan otomatisasi dan presisi yang lebih baik.

Fitur keselamatan adalah yang terpenting. Carilah alat berat yang dilengkapi dengan pelindung, tombol penghenti darurat, dan kunci pengaman untuk mencegah kecelakaan dan cedera.

Struktur dan konfigurasi alat berat, termasuk bodi, penyangga alat, sistem hidraulik, dan mekanisme penyetelan celah blade, harus kuat dan andal. Pastikan alat berat memiliki kekuatan dan kekakuan yang baik serta sistem hidrauliknya mudah dirawat.

Penyetelan celah mata pisau sangat penting untuk mengakomodasi ketebalan material yang berbeda. Penyetelan yang tepat mencegah kerusakan mata pisau dan memastikan pemotongan yang bersih.

Sudut geser, biasanya antara 0,5° dan 3,5°, mempengaruhi deformasi material. Sudut geser yang lebih kecil dapat meningkatkan kualitas pemotongan tetapi mungkin memerlukan tenaga yang lebih besar.

Anggaran dan laba atas investasi (ROI) juga merupakan pertimbangan penting. Pastikan mesin sesuai dengan anggaran Anda dan memberikan ROI yang memuaskan untuk menghindari tekanan keuangan.

Perawatan dan servis sangat penting untuk umur panjang dan efisiensi alat berat. Tugas perawatan rutin seperti mengasah mata pisau, mengganti oli, dan pemeriksaan kelistrikan diperlukan untuk menjaga alat berat dalam kondisi optimal.

Terakhir, pertimbangkan kebutuhan produksi Anda di masa depan. Mesin harus cukup serbaguna untuk menangani potensi perluasan dan persyaratan khusus apa pun yang mungkin timbul.

Dengan mengevaluasi faktor-faktor ini, Anda dapat memilih mesin geser hidraulik yang memenuhi kebutuhan spesifik Anda, meningkatkan efisiensi, dan memberikan laba atas investasi yang baik.

Untuk memelihara mesin geser hidrolik Anda agar tetap bekerja secara optimal, patuhi praktik-praktik berikut ini:

Operasikan mesin secara ketat sesuai dengan panduan produsen. Bersihkan mesin secara teratur untuk menghilangkan debu, serutan logam, dan serpihan, dengan menggunakan sikat atau udara bertekanan, terutama di sekitar area pemotongan, sistem pengukur belakang, dan rel pemandu. Lumasi komponen dan rakitan yang bergerak sesuai petunjuk produsen, pastikan oli pelumas bersih dan bebas dari pengendapan.

Ganti gemuk pelumas pada bantalan motor secara teratur dan lumasi semua titik yang ditentukan setiap hari, terutama pada mesin dengan sistem pelumasan terdesentralisasi. Periksa komponen penting dan bergerak secara teratur dari keausan, kerusakan, atau ketidaksejajaran. Periksa bilah apakah ada yang terkelupas atau tumpul dan giling atau ganti seperlunya. Periksa sabuk-V, pegangan, kenop, dan tombol-tombol dari kerusakan atau keausan yang parah dan segera ganti.

Periksa ketinggian oli hidraulik secara teratur, pertahankan pada tingkat yang direkomendasikan. Periksa dan ganti filter hidraulik sesuai dengan panduan produsen, dan periksa sistem hidraulik dari kebocoran atau kerusakan selang, segera tangani masalah apa pun. Periksa sambungan listrik secara teratur dari keausan, kerusakan, atau kelonggaran, pastikan semua sambungan aman. Jaga panel kontrol tetap bersih dan terlindung dari air, debu, atau panas yang berlebihan, serta perbarui perangkat lunak dan firmware sesuai anjuran.

Terapkan prosedur penguncian/tagout sebelum melakukan perawatan atau inspeksi untuk mencegah aktivasi mesin yang tidak disengaja. Pastikan bahwa hanya personel yang ditunjuk yang mengoperasikan mesin dan mesin dihentikan saat tidak diawasi. Bersihkan mesin secara menyeluruh setiap minggu dan lumasi permukaan rel pemandu, permukaan geser, bola, dan sekrup. Setiap hari, lumasi dan bersihkan peralatan mesin, dan periksa serta kencangkan sekrup pengencang alat, mekanisme transmisi, roda tangan, sekrup penyangga meja, dan jalur dongkrak.

Periksa level oli dan nitrogen di setiap tangki oli pelumas, isi bahan bakar sesuai peraturan, dan pastikan jendela oli terang dan tangki oli bebas dari endapan. Periksa komponen transmisi untuk mengetahui kelonggaran dan penyambungan roda gigi dan rak, sesuaikan atau ganti seperlunya. Bersihkan pelumas lama dari sekrup bola dan ganti dengan pelumas baru. Bersihkan berbagai katup dan filter, dan ganti oli sesuai kebutuhan. Periksa permukaan komutator motor, bersihkan gerinda, bersihkan serbuk karbon, dan ganti sikat karbon yang sudah aus.

Hindari memotong material yang terlalu panjang dan tebal, seperti baja berkecepatan tinggi, baja perkakas, atau besi tuang, dan jangan memotong melebihi permukaan material yang ditentukan untuk mencegah kerusakan mesin. Pantau suhu tangki bahan bakar, matikan alat berat jika suhu naik di atas 60 derajat, dan perhatikan setiap kerusakan abnormal pada mekanisme penjepitan, cengkeraman, dan rem, segera hentikan alat berat jika terdeteksi adanya masalah.

Dengan mengikuti langkah-langkah perawatan yang komprehensif ini, Anda dapat memastikan mesin geser hidraulik Anda beroperasi secara optimal dan memiliki masa pakai yang lama.