Apa yang memastikan pembengkokan yang sempurna pada lembaran logam? Artikel ini mengupas lima faktor penting yang dapat membuat atau menghancurkan proyek penekukan lembaran logam Anda, yang mencakup aspek-aspek penting seperti radius penekukan minimum, tinggi penekukan, margin lubang, posisi garis penekukan, dan pentingnya memposisikan lubang. Pembaca akan mendapatkan pemahaman yang lebih dalam tentang prinsip-prinsip dasar ini, memastikan presisi dan kualitas dalam tugas pengerjaan logam mereka.

Radius tekukan minimum mengacu pada radius sudut tekukan bagian dalam, asalkan serat luar lembaran tidak putus selama proses penekukan.

Anda hanya perlu menentukan radius tekukan minimum berdasarkan permintaan khusus, dan radius ini harus ditingkatkan sebanyak mungkin dalam kondisi normal.

Tabel 1 mencantumkan jari-jari tekukan minimum untuk berbagai seri ketebalan bahan lembaran logam yang umum digunakan.

Tabel 1 Jari-jari tekukan minimum

| Ketebalan (mm) | 1 | 2 | 3 | 4 | 5 | 6 | 8 | 10 | 12 |

|---|---|---|---|---|---|---|---|---|---|

| Bahan | |||||||||

| Q195 | 2 | 2 | × | × | × | × | × | × | × |

| Q235 | × | × | 5 | 5 | 5 | 10 | 10 | 10 | 15 |

| Q345 | × | × | 5 | 5 | 10 | 10 | 10 | 15 | 15 |

| Lembaran paduan aluminium yang umum digunakan | 2 | 2 | 2 | 5 | 5 | 5 | × | × | × |

2.1 Untuk memastikan kualitas benda kerja yang ditekuk, tepi lurus bagian yang ditekuk tidak boleh kurang dari ketinggian tekukan minimum.

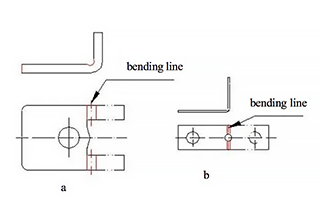

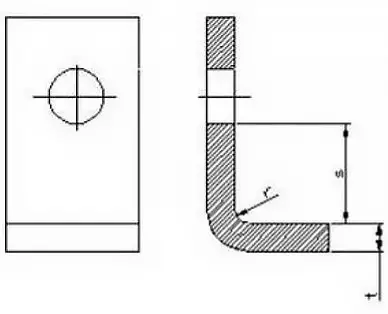

Ketika menekuk untuk membentuk sudut siku-siku, seperti yang ditunjukkan pada Gambar 1, tinggi tekukan minimum ditentukan dengan rumus (1).

hmin = r+2t---------------------(1)

Gbr. 1

2.2 Persyaratan khusus dari ketinggian tekukan:

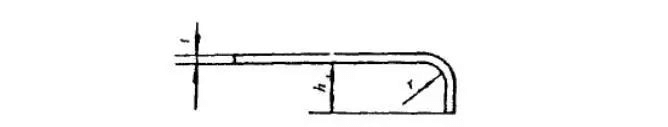

Jika desain perlu menekuk tinggi tekukan h ≤ r + 2t, hal pertama yang perlu dilakukan adalah meningkatkan tinggi tekukan, kemudian menekuk dan memprosesnya ke ukuran yang diperlukan.

Setelah memproses alur busur dangkal di zona deformasi tekukan, tekuk lagi, seperti yang ditunjukkan pada Gambar 2.

Gbr. 2

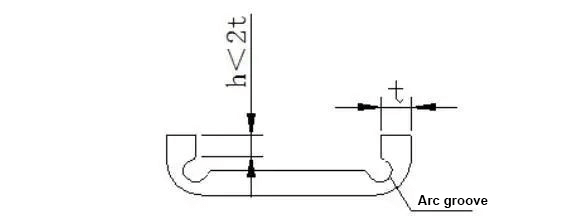

2.3 Ketinggian tepi lurus dari sisi yang ditekuk dengan sudut miring.

Apabila membengkokkan bagian yang bengkok dengan tepi samping yang miring, seperti ditunjukkan pada Gambar 3.

Ketinggian minimum sisi samping seperti pada persamaan (2).

hmin = (2 ~ 4) t > 3mm---------------(2)

Gbr. 3

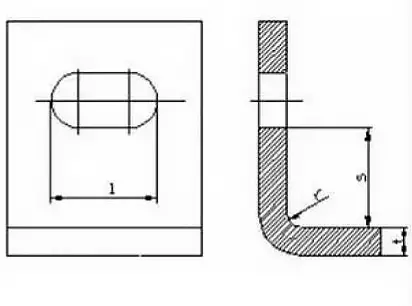

Jika diperlukan pembengkokan setelah pelubangan, lubang harus diposisikan di luar area deformasi pembengkokan untuk mencegahnya berubah bentuk selama proses pembengkokan.

Jarak tepi lubang dari permukaan bagian dalam tepi bengkok ditunjukkan pada Tabel 2.

Tabel 2: Margin lubang minimum

|  | ||

|---|---|---|---|

| t (mm) | s (mm) | ||

| t (mm) | s (mm) | ≤25 | s≥2t + 2 |

| ≤2 | s≥t+ r | >25-50 | s≥2.5t + 2 |

| >2 | s≥1.5t+ r | >50 | s≥3t+ r |

4.1 Saat menekuk sebagian bagian, bagian garis tikungan tidak boleh berada di lokasi perubahan dimensi yang mendadak untuk menghindari retakan lentur yang disebabkan oleh konsentrasi tegangan pada sudut tajam perubahan dimensi.

Jarak S dari mutasi harus lebih besar dari radius tekukan r, lihat Gambar 4a.

Atau proses pelubangan lubang atau alur untuk memisahkan zona deformasi dari non-deformasi, lihat Gambar 4b, 4c.

Perhatikan persyaratan ukuran gambar: S ≥ R; lebar slot k ≥ t; kedalaman slot L ≥ t + R + k / 2.

Gambar 4

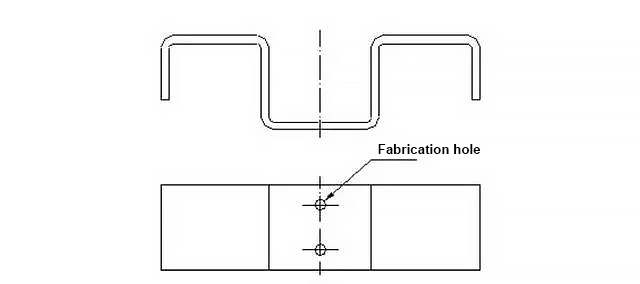

4.2 Ketika lubang terletak di zona deformasi pembengkokan, langkah-langkah proses yang harus diambil sebelum pembengkokan ditunjukkan pada Gambar 5.

Gbr. 5

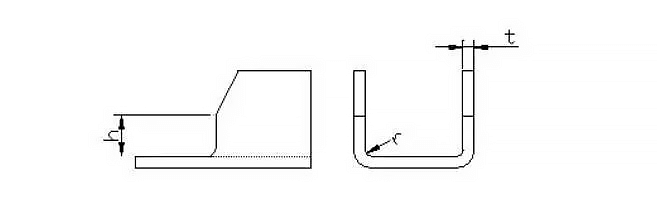

Untuk memastikan posisi lembaran yang tepat dalam die dan mencegah gerakan selama pembengkokan yang menyebabkan produk terbuang, bagian yang dibengkokkan harus dirancang dengan lubang pemosisian proses, seperti yang diilustrasikan pada Gambar 6.

Khususnya untuk komponen yang dibentuk melalui beberapa tikungan, lubang proses harus digunakan sebagai titik referensi untuk pemosisian guna mengurangi kesalahan kumulatif dan menjamin kualitas produk.

Gbr. 6