Bayangkan konsekuensi bencana dari pengabaian pemeliharaan mesin pemotongan laser. Jangan biarkan bisnis Anda menjadi korban waktu henti dan perbaikan yang mahal! Dalam artikel blog ini, kami akan membahas tugas perawatan harian, mingguan, dan tidak teratur yang penting yang akan menjaga pemotong laser Anda berjalan dengan lancar. Teknisi mekanik ahli kami akan memandu Anda melalui langkah-langkah penting untuk memastikan kinerja dan umur panjang yang optimal. Bersiaplah untuk menguasai seni perawatan mesin pemotong laser!

Sebelum menyalakan mesin setiap hari, periksa dengan cermat gas yang bekerja dan tekanan gas pemotongan laser. Jika tekanan gas tidak memadai, maka harus segera diganti.

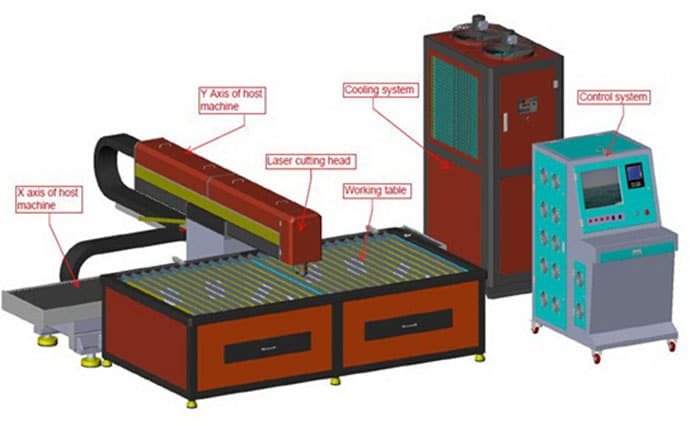

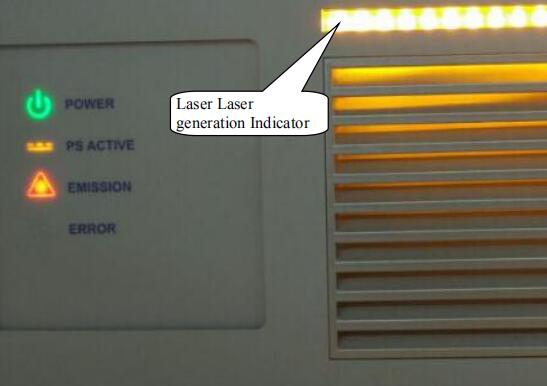

Periksa titik nol sumbu X, titik nol sumbu Y, titik nol sumbu Z, status kesiapan laser, dan tombol lainnya dari kerusakan (verifikasi lampu indikator).

Pastikan sekrup pemasangan untuk titik nol sumbu X, sumbu Y, dan sumbu Z, sakelar batas, dan blok pemasangan sudah dikencangkan dan sakelar batas untuk setiap sumbu sudah responsif.

Pastikan ketinggian air yang bersirkulasi di dalam chiller memadai. Jika ketinggian air tidak mencukupi, segera tambahkan air.

Periksa jalur sirkulasi air jalur optik eksternal apakah ada kebocoran, dan segera atasi kebocoran apa pun; jika tidak, masa pakai lensa optik dapat terpengaruh.

Setelah setiap hari pemotongan, periksa lensa fokus apakah ada kerusakan.

Periksa rongga kulit teleskopik jalur cahaya eksternal apakah ada luka bakar atau kerusakan.

Setelah menyelesaikan pekerjaan harian, segera bersihkan sisa pemotongan, bersihkan area kerja, dan jaga agar tetap rapi. Selain itu, pastikan semua bagian peralatan bersih dan bebas dari kotoran, dan hindari meletakkan serpihan pada bagian peralatan apa pun.

Setelah pekerjaan harian selesai, buka katup pembuangan kompresor udara di bagian bawah tangki udara untuk mengalirkan air. Tutup katup pembuangan setelah air limbah terkuras.

Setelah menyelesaikan pekerjaan harian, ikuti prosedur pematian, dan matikan catu daya utama seluruh mesin.

Sangatlah penting untuk membersihkan puing-puing dari lubang udara secara teratur untuk memastikan ventilasi yang baik.

Periksa filter di jalur gas secara teratur untuk segera menghilangkan air dan kotoran.

Pastikan sekrup braket travel switch dan braket bumper tidak longgar dengan memeriksanya secara teratur.

Untuk memfasilitasi pembuangan panas komponen listrik internal, bersihkan debu dari layar filter kipas ventilasi kabinet kontrol listrik secara tepat waktu.

Membersihkan rongga kulit pelindung rel pemandu tepat waktu diperlukan untuk mencegah kerusakan pada rel pemandu, sehingga memperpanjang masa pakainya.

Setelah memasang alat mesin dan menggunakannya selama beberapa waktu, sangat penting untuk menyetel ulang level alat mesin untuk memastikan akurasi pemotongannya.

Periksa pengisian pelumasan pemandu sumbu X, Y, Z, dan sekrup utama setiap dua minggu sekali untuk menjaga agar bagian yang bergerak tetap terlumasi. Hal ini dapat memperpanjang masa pakai pemandu sumbu X, Y, Z dan sekrup utama.

Tergantung pada lingkungan bengkel, penting untuk memeriksa polusi pada permukaan reflektor dan lensa pemfokusan secara berkala (setidaknya sebulan sekali), serta membersihkan lensa optik tepat waktu untuk memastikan masa pakainya.

Hindari menyentuh permukaan lensa optik (reflektor, lensa pemfokusan, dll.) secara langsung dengan tangan Anda, karena hal ini dapat dengan mudah menyebabkan goresan pada cermin. Jika terdapat noda minyak atau debu pada permukaan cermin, segera bersihkan agar tidak memengaruhi performa lensa.

Dalam kondisi apa pun, lensa optik tidak boleh dibersihkan dengan air dan deterjen karena permukaan lensa dilapisi dengan film khusus. Menggunakan air dan deterjen untuk membersihkan lensa dapat merusak permukaannya.

Jauhkan lensa dari lingkungan yang gelap dan lembap, karena hal ini dapat menyebabkan permukaan lensa menua.

Debu, kotoran, atau uap air pada permukaan lensa dapat dengan mudah menyerap sinar laser dan merusak lapisan lensa, yang secara signifikan dapat memengaruhi kualitas sinar laser, dan pada kasus yang parah, tidak akan ada sinar laser sama sekali.

Jika lensa rusak, segera hubungi departemen layanan purna jual laser untuk memperbaikinya. Hindari menggunakan lensa yang rusak, karena hal ini dapat mempercepat kerusakan lensa yang dapat diperbaiki.

Apabila memasang atau mengganti reflektor atau lensa pemfokusan, hindari penggunaan tekanan yang berlebihan, karena dapat menyebabkan deformasi lensa dan memengaruhi kualitas sinar.

Harap perhatikan sebelum memasang lensa optik:

(1) Kenakanlah pakaian yang bersih, cuci tangan dengan sabun atau deterjen, dan kenakanlah sarung tangan yang bersih dan berwarna terang;

(2) Jangan menyentuh lensa dengan bagian tangan Anda;

(3) Apabila melepas lensa, kenakan sarung tangan dan peganglah dari samping lensa. Jangan menyentuh permukaan lapisan lensa secara langsung.

Apabila memasang lensa, hindari meniupkan udara ke lensa dengan mulut Anda. Alih-alih, letakkan lensa di atas meja yang bersih dengan beberapa lembar kertas lensa di bawahnya. Berhati-hatilah saat melepas lensa agar tidak tergores atau jatuh, dan jangan menekan permukaan lensa yang dilapisi. Pastikan dudukan lensa tempat lensa dipasang bersih, dan bersihkan debu atau kotoran apa pun dalam dudukan dengan pistol semprot udara bersih. Kemudian, tempatkan lensa secara perlahan dalam dudukannya.

Apabila memasang lensa ke dudukannya, jangan gunakan tenaga yang berlebihan untuk mengencangkan lensa, karena hal ini dapat menyebabkan perubahan bentuk dan memengaruhi kualitas sinar.

Tindakan pencegahan yang harus dilakukan apabila mengganti lensa optik:

Lensa yang berbeda memerlukan metode pembersihan yang berbeda. Untuk permukaan cermin datar tanpa dudukan lensa, gunakan kertas lensa untuk membersihkannya, misalnya, ketika membersihkan reflektor. Namun demikian, untuk permukaan cermin yang melengkung, atau yang memiliki dudukan lensa, sebaiknya gunakan kapas, misalnya, apabila membersihkan lensa fokus.

Langkah-langkah untuk membersihkan lensa dengan kertas lensa:

(1) Gunakan blower untuk meniup debu pada permukaan lensa.

(2) Bersihkan permukaan lensa dengan alkohol atau kertas lensa. Jangan gunakan kertas lensa kering untuk langsung menyeretnya melintasi permukaan cermin. Alih-alih, letakkan kertas lensa pada permukaan lensa, tambahkan 2-3 tetes alkohol dengan kemurnian tinggi atau aseton dengan kemurnian tinggi, lalu tarik kertas lensa secara perlahan-lahan ke arah operator. Ulangi proses ini beberapa kali sampai permukaan cermin bersih.

(3) Jika permukaan cermin sangat kotor, lipat kertas lensa menjadi dua, 2 hingga 3 kali, lalu ulangi langkah di atas sampai permukaan cermin bersih.

Langkah-langkah Membersihkan Lensa dengan Kapas:

Sebelum menyalakan laser, penting untuk melakukan pemeriksaan perawatan harian untuk memastikan performa yang optimal.

Perawatan rutin sangat penting bagi chiller untuk memastikannya beroperasi secara efisien. Jika terjadi kerusakan, sangat penting untuk mencari bantuan teknisi profesional untuk perbaikan. Dilarang keras membongkar mesin sendiri.

Berikut adalah beberapa aspek penting yang perlu dipertimbangkan selama perawatan harian chiller:

Pembersihan dan pemeriksaan secara teratur sangat penting untuk menjaga efisiensi dan umur panjang mesin pemotongan laser Anda. Setelah setiap kali digunakan:

Melakukan pemeriksaan sistem sebelum menghidupkan mesin sangat penting:

Memelihara sistem pendingin sangat penting untuk mencegah panas berlebih:

Memastikan keamanan dan berfungsinya komponen listrik dengan baik membantu mencegah kerusakan peralatan:

Beberapa pemeriksaan tambahan dapat melindungi kinerja mesin Anda lebih jauh:

Menjaga lingkungan kerja yang aman dan bersih untuk meningkatkan efisiensi operasional:

Menjaga kebersihan mesin pemotongan laser sangat penting untuk kinerja optimal dan umur panjang. Tugas pembersihan rutin meliputi:

Inspeksi mekanis secara teratur membantu mencegah masalah kinerja dan memperpanjang masa pakai alat berat:

Pelumasan yang tepat sangat penting untuk umur komponen yang bergerak:

Sistem pendingin yang terpelihara dengan baik sangat penting untuk mencegah panas berlebih dan memastikan pengoperasian yang efisien:

Aliran udara yang tepat sangat penting untuk menjaga efisiensi operasional dan mencegah panas berlebih:

Menjaga integritas komponen listrik sangat penting untuk keselamatan dan performa:

Dengan rajin melakukan tugas perawatan mingguan ini, Anda dapat secara signifikan meningkatkan keandalan operasional dan efisiensi mesin pemotongan laser Anda. Mengabaikan tugas-tugas ini dapat menyebabkan penurunan kinerja, peningkatan keausan, dan potensi kerusakan mesin, yang menyoroti pentingnya pemeliharaan rutin.

Perawatan rutin bulanan untuk mesin pemotongan laser Anda sangat penting untuk memastikan masa pakai, efisiensi, dan ketepatannya. Bab ini menguraikan tugas-tugas penting dan signifikansinya, memberikan penjelasan terperinci untuk meningkatkan pemahaman dan pelaksanaan.

Memelihara sistem pendingin dan chiller sangat penting untuk mencegah panas berlebih dan memastikan pengoperasian yang efisien.

Memastikan integritas komponen listrik membantu mencegah kerusakan peralatan dan meningkatkan keselamatan.

Mempertahankan keselarasan dan fokus yang tepat sangat penting untuk pemotongan yang presisi.

Aliran udara dan ventilasi yang tepat sangat penting untuk menjaga kualitas pemotongan dan mencegah panas berlebih.

Pelumasan komponen yang bergerak mengurangi gesekan dan memastikan pengoperasian yang mulus.

Mengganti bahan habis pakai dan filter yang aus atau rusak sangat penting untuk mempertahankan performa yang optimal.

Memastikan fungsionalitas fitur keselamatan sangat penting untuk pengoperasian yang aman.

Memantau log dan kinerja mesin membantu mengidentifikasi potensi masalah sebelum menjadi masalah yang signifikan.

Dengan melakukan tugas pemeliharaan bulanan ini, Anda dapat memastikan mesin pemotongan laser Anda beroperasi secara optimal, mengurangi waktu henti, dan memperpanjang masa pakainya.

Untuk memastikan sistem pendingin dan chiller berfungsi secara optimal:

Menjaga integritas komponen listrik dan tegangan tinggi sangat penting:

Pemeliharaan sistem pasokan gas yang tepat sangat penting untuk kinerja pemotongan yang konsisten:

Pemeriksaan dan penggantian komponen mekanis secara teratur membantu menjaga presisi dan efisiensi:

Mempertahankan keselarasan dan kalibrasi yang tepat sangat penting untuk menghasilkan pemotongan yang akurat:

Ventilasi dan penyaringan yang tepat sangat penting untuk menjaga kualitas udara dan mencegah penumpukan debu:

Memastikan pengardean yang tepat dan langkah-langkah keamanan sangat penting untuk pengoperasian yang aman:

Menyimpan catatan terperinci dan menjadwalkan pemeriksaan profesional membantu melacak riwayat perawatan dan mengidentifikasi potensi masalah:

Lakukan pemeriksaan rutin untuk mengidentifikasi tanda-tanda keausan, karat, atau kerusakan pada komponen eksterior dan interior. Deteksi dini terhadap masalah potensial memungkinkan intervensi tepat waktu, mencegah masalah yang lebih signifikan dan perbaikan yang mahal. Misalnya, memeriksa sambungan listrik yang longgar dapat mencegah korsleting, sementara memeriksa komponen yang bergerak memastikan pengoperasian yang lancar. Tugas perawatan rutin, seperti melumasi komponen yang bergerak dan memeriksa level cairan pendingin, membantu menjaga efisiensi dan umur panjang alat berat.

Mencoba memperbaiki mesin pemotongan laser tanpa pengetahuan dan keahlian yang tepat dapat menyebabkan kerusakan parah dan potensi bahaya keselamatan. Selalu cari bantuan profesional untuk perbaikan dan pemeliharaan. Teknisi yang berkualifikasi memiliki keterampilan dan peralatan yang diperlukan untuk mendiagnosis dan memperbaiki masalah dengan benar, memastikan kinerja dan keamanan mesin yang optimal. Misalnya, penanganan komponen laser yang tidak tepat dapat menyebabkan ketidaksejajaran atau kerusakan, yang mungkin mahal untuk diperbaiki.

Pastikan mesin pemotongan laser berada jauh dari sinar matahari langsung, ventilasi, saluran udara, dan sumber panas potensial lainnya. Panas yang berlebihan dapat memengaruhi komponen mesin, yang menyebabkan kegagalan fungsi dan penurunan efisiensi. Misalnya, paparan sinar matahari yang terlalu lama dapat menyebabkan casing mesin melengkung, sehingga mempengaruhi integritas strukturalnya. Mempertahankan lingkungan yang stabil dan sejuk membantu memperpanjang usia mesin dan memastikan kinerja pemotongan yang konsisten.

Verifikasi secara teratur bahwa semua pengunci dan pelindung pengaman berfungsi dengan benar. Kunci pengaman mencegah paparan sinar laser dan bahaya lain yang tidak disengaja, sehingga memastikan keselamatan pengguna. Pemeriksaan berkala membantu mengidentifikasi kesalahan atau masalah apa pun yang dapat membahayakan keselamatan, sehingga memungkinkan perbaikan dan penyesuaian tepat waktu. Misalnya, interlock yang tidak berfungsi dapat gagal mematikan laser saat pintu alat berat dibuka, sehingga menimbulkan risiko serius bagi operator.

Menjaga perangkat lunak alat berat agar tetap mutakhir sangat penting untuk mencegah kerusakan dan bug. Pembaruan perangkat lunak secara teratur sering kali mencakup peningkatan kinerja, fitur baru, dan tambalan keamanan yang meningkatkan efisiensi dan keandalan alat berat. Periksa pembaruan secara berkala dan instal sesuai yang direkomendasikan oleh produsen. Perangkat lunak yang diperbarui juga dapat memberikan kompatibilitas yang lebih baik dengan bahan dan teknik pemotongan baru, sehingga meningkatkan keserbagunaan alat berat.

Pengardean yang benar pada mesin pemotongan laser sangat penting untuk mencegah penumpukan listrik statis, yang dapat merusak komponen elektronik dan menimbulkan risiko keselamatan. Periksa sambungan pengardean secara teratur untuk memastikan sambungan tersebut aman dan berfungsi dengan benar. Langkah ini membantu menjaga lingkungan listrik yang stabil dan mengurangi risiko gangguan listrik. Sebagai contoh, pengardean yang tidak tepat dapat menyebabkan perilaku mesin yang tidak menentu atau bahkan kebakaran listrik.

Pastikan parameter kontrol mesin, seperti daya laser, kecepatan potong, dan posisi fokus, diatur dengan benar. Periksa dan sesuaikan kesejajaran dan fokus sinar laser secara teratur untuk mempertahankan presisi pemotongan. Kalibrasi dan penyelarasan yang tepat sangat penting untuk mencapai pemotongan berkualitas tinggi dan memaksimalkan efisiensi mesin. Laser yang tidak sejajar dapat menghasilkan pemotongan yang tidak rata, membuang bahan dan waktu.

Bersihkan sistem pembuangan secara teratur untuk mencegah kebakaran dan memastikan ventilasi yang baik. Periksa unit kipas dan selang ekstraksi untuk mengetahui adanya penumpukan debu dan kotoran. Sistem pembuangan yang terpelihara dengan baik membantu menjaga lingkungan pengoperasian yang bersih, mengurangi risiko masalah pernapasan dan memastikan alat berat berfungsi secara efisien. Sebagai contoh, filter yang tersumbat dapat menyebabkan kualitas udara yang buruk dan panas berlebih, yang dapat merusak mesin.

Menyimpan catatan terperinci dari semua tugas perawatan dan perbaikan sangat penting untuk melacak riwayat perawatan alat berat. Catatan ini membantu mengidentifikasi pola atau masalah yang berulang, sehingga memungkinkan tindakan proaktif untuk mencegah masalah besar. Catatan terperinci juga membantu teknisi selama pemeriksaan dan perbaikan profesional, memastikan pemahaman yang komprehensif tentang kondisi alat berat. Misalnya, melacak frekuensi penggantian tabung laser dapat membantu memprediksi kapan penggantian berikutnya mungkin diperlukan.

Lakukan servis tahunan dengan teknisi yang berkualifikasi untuk melakukan pemeriksaan menyeluruh, mengganti suku cadang yang aus, dan mengkalibrasi alat berat untuk kinerja yang optimal. Perawatan profesional memastikan perawatan yang komprehensif dan mengatasi masalah apa pun yang mungkin tidak terlihat selama pemeriksaan rutin. Langkah ini sangat penting untuk memperpanjang masa pakai alat berat dan menjaga efisiensi operasionalnya. Sebagai contoh, teknisi profesional dapat menggunakan alat khusus untuk mengukur dan menyesuaikan penyelarasan laser secara lebih tepat daripada pemeriksaan rutin.

Di bawah ini adalah jawaban atas beberapa pertanyaan yang sering diajukan:

Untuk memastikan kinerja optimal dan keamanan mesin pemotongan laser, beberapa pemeriksaan harian sangat penting. Berikut ini adalah tugas perawatan harian yang utama:

Periksa dan bersihkan lensa pemotong laser setiap hari, terutama sebelum dan sesudah penggunaan, untuk mempertahankan kinerja optimal dan mencegah kerusakan. Periksa dan bersihkan cermin untuk memastikannya sejajar dengan benar, menjaga fokus dan intensitas sinar laser. Periksa mesin untuk mengetahui adanya kerusakan atau keausan, termasuk baut, sekrup, atau sambungan listrik yang longgar, dan pastikan semua penutup pengaman aman. Pastikan tombol berhenti darurat, interlock, dan pengaman berfungsi dengan benar.

Periksa tekanan kerja gas bantu dan gas pemotong, dan periksa level cairan pendingin untuk memastikan sistem air pendingin berfungsi dengan baik. Pastikan semua komponen listrik, termasuk sakelar, tombol, dan lampu, berfungsi dengan benar, dan periksa kabel untuk mengetahui adanya tanda-tanda keausan atau kerusakan. Putar setiap sumbu melalui seluruh rentang gerakannya untuk memastikan gerakan yang mulus dan pastikan tidak ada reaksi balik atau putaran yang berlebihan.

Bersihkan mesin secara teratur, termasuk alas sarang lebah, panel, dan komponen lainnya. Kosongkan semua laci dan tempat sampah, serta bersihkan serpihan dan sisa-sisa dari permukaan kerja. Pastikan nosel bantuan udara bersih dan berfungsi dengan baik untuk mencegah penumpukan serpihan dan menjaga aliran udara. Pastikan sirkuit air, sirkuit udara, dan level oli dalam pompa vakum laser dalam keadaan normal.

Pastikan titik nol sumbu X, Y, Z dalam keadaan normal, dan sakelar batas serta sekrup pengunci terpasang dengan baik. Periksa apakah tekanan air pendingin dipertahankan pada tingkat yang diperlukan dan suhu air pendingin sesuai dengan yang ditentukan oleh produsen. Dengan melakukan pemeriksaan harian ini, Anda dapat memastikan mesin pemotongan laser beroperasi dengan aman dan efisien, mempertahankan presisi dan umur panjangnya.

Sistem pendingin mesin pemotongan laser harus diperiksa setiap minggu atau setiap bulan, tergantung pada penggunaan mesin dan lingkungan pengoperasian. Inspeksi rutin sangat penting untuk mempertahankan kinerja optimal dan mencegah potensi kerusakan akibat panas berlebih. Selama pemeriksaan ini, periksa saluran, sambungan, dan reservoir cairan pendingin dari kebocoran, korosi, atau kerusakan. Selain itu, pastikan ketinggian cairan pendingin memadai dan isi ulang dengan cairan pendingin yang direkomendasikan sesuai kebutuhan. Membersihkan sistem pendingin secara berkala untuk menghilangkan kotoran dan kontaminan juga penting. Dengan mengikuti praktik perawatan ini, Anda dapat memastikan efisiensi dan umur panjang mesin pemotongan laser Anda.

Pembersihan mesin pemotongan laser secara teratur sangat penting untuk beberapa alasan yang secara signifikan meningkatkan kinerja, efisiensi, dan umur panjangnya. Pertama, ini mencegah penurunan kinerja dengan menghilangkan penumpukan debu, serpihan, dan kontaminan yang dapat berdampak buruk pada presisi dan kualitas pemotongan mesin. Apabila lensa, cermin, dan nozel dijaga kebersihannya, maka lensa, cermin, dan nozel dapat memfokuskan dan mengarahkan sinar laser secara efektif, sehingga memastikan pemotongan yang berkualitas tinggi.

Selain itu, pembersihan rutin memainkan peran penting dalam mengurangi waktu henti dan mencegah kerusakan yang tidak terduga. Dengan mengidentifikasi dan mengatasi masalah kecil selama pembersihan, operator dapat menghindari masalah yang lebih signifikan yang dapat menyebabkan penundaan produksi. Strategi perawatan proaktif ini menjaga alat berat tetap berjalan dengan lancar dan efisien.

Selain itu, pembersihan secara teratur memperpanjang masa pakai mesin pemotongan laser. Kontaminan dapat menyebabkan panas berlebih dan keausan pada komponen penting, yang menyebabkan kegagalan dini. Menjaga mesin tetap bersih membantu mencegah keausan yang tidak perlu, sehingga mesin dapat berfungsi secara optimal untuk waktu yang lebih lama.

Keselamatan adalah aspek penting lainnya dari pembersihan rutin. Alat berat yang bersih meminimalkan risiko kecelakaan dengan memastikan bahwa semua komponen berfungsi dengan benar dan bebas dari halangan. Selain itu, alat berat yang terawat dengan baik akan beroperasi dengan lebih efisien, sehingga berkontribusi pada produktivitas dan kualitas output yang lebih baik.

Singkatnya, pentingnya pembersihan rutin terletak pada kemampuannya untuk mempertahankan kualitas pemotongan, mengurangi waktu henti, memperpanjang usia mesin, dan meningkatkan keselamatan dan efisiensi, menjadikannya bagian penting dari daftar periksa perawatan komprehensif untuk mesin pemotongan laser.

Untuk memastikan keamanan mesin pemotongan laser Anda, penting untuk menerapkan kombinasi tindakan perlindungan pribadi, perawatan rutin, fitur keselamatan, dan pelatihan operator. Mulailah dengan melengkapi semua operator dengan alat pelindung diri (APD) yang sesuai, seperti kacamata pengaman laser, masker untuk menyaring asap, dan sarung tangan tahan panas. Perawatan alat berat secara rutin sangat penting; secara rutin memeriksa sistem pendingin untuk mencegah panas berlebih dan memastikan semua komponen berfungsi dengan baik.

Menerapkan fitur keselamatan seperti menutup mesin sepenuhnya untuk menahan sinar laser dan menggunakan kunci pengaman yang mencegah pengoperasian saat penghalang keselamatan tidak diaktifkan. Pastikan sistem pembuangan asap yang efisien tersedia untuk mengelola emisi berbahaya.

Keamanan material juga sangat penting; hanya gunakan material yang aman untuk pemotongan laser dan jaga agar area kerja bebas dari bahan yang mudah terbakar. Buatlah prosedur operasi standar (SOP) yang merinci operasi yang aman dan protokol darurat, dan berikan pelatihan menyeluruh untuk semua operator tentang panduan ini dan potensi bahaya. Inspeksi peralatan dan pemeliharaan filter secara teratur akan membantu menjaga alat berat tetap dalam kondisi kerja yang optimal. Dengan mengikuti praktik-praktik ini, Anda dapat secara signifikan meningkatkan keselamatan operasi pemotongan laser Anda.

Pencatatan sangat penting untuk pemeliharaan mesin pemotongan laser karena beberapa alasan penting. Pertama, hal ini memungkinkan operator untuk melacak riwayat perawatan mesin, mendokumentasikan tugas yang diselesaikan, suku cadang yang diganti, dan tanggal servis. Informasi ini membantu mengidentifikasi pola dan potensi penyebab masalah, sehingga memudahkan pemecahan masalah dan perawatan pencegahan yang lebih efektif.

Selain itu, menyimpan catatan yang menyeluruh memastikan kepatuhan terhadap jadwal perawatan yang direkomendasikan oleh produsen. Kepatuhan yang konsisten terhadap jadwal ini sangat penting untuk memaksimalkan kinerja dan umur alat berat. Dengan menyimpan catatan yang akurat, operator juga dapat mengurangi waktu henti dan biaya perbaikan yang terkait dengan menangani masalah potensial sebelum mengakibatkan kerusakan, sehingga meminimalkan kebutuhan perbaikan yang mahal.

Selain itu, catatan pemeliharaan yang terperinci membantu mengoptimalkan jadwal pemeliharaan. Dengan meninjau aktivitas pemeliharaan yang lalu, operator dapat menentukan frekuensi dan kebutuhan setiap tugas, memastikan pemeliharaan yang efisien dan efektif. Pencatatan juga memainkan peran penting dalam meningkatkan keselamatan; catatan inspeksi dan perbaikan yang akurat memastikan bahwa alat berat dalam kondisi kerja yang aman, sehingga mengurangi risiko kecelakaan.

Terakhir, dokumentasi yang tepat membantu mempertahankan nilai mesin dari waktu ke waktu. Mesin pemotongan laser yang terawat dengan baik dengan catatan perawatan yang terperinci lebih dapat diandalkan dan mempertahankan nilai residu yang lebih tinggi, sehingga menguntungkan operator saat ini dan pembeli di masa depan. Singkatnya, pencatatan yang rajin sangat penting untuk memastikan kinerja optimal, umur panjang, dan keamanan mesin pemotongan laser sekaligus mengurangi waktu henti dan biaya perawatan.

Langkah-langkah untuk pemeriksaan dan pembersihan harian mesin pemotongan laser meliputi aspek-aspek berikut ini:

Perawatan laser setiap hari:

Sebelum memulai setiap hari, pemeliharaan laser diperlukan, termasuk memeriksa tabung gas kerja laser dan gas pemotongan, memastikan tekanan air pendingin dipertahankan antara 3,5 hingga 5 bar, memverifikasi suhu air pendingin memenuhi persyaratan laser yang dipilih, memeriksa ketinggian oli dalam pompa vakum laser, dan memeriksa kebocoran pada saluran oli, air, dan gas laser, serta pada pompa vakum, komponen pneumatik resonator, dan sambungan pipa.

Membersihkan lensa:

Untuk lensa mesin pemotongan laser, khususnya lensa pemfokusan dan lensa reflektif, dianjurkan untuk membersihkan lensa pemfokusan setelah penggunaan setiap hari, dan membersihkan lensa reflektif serta lensa penggabung sinar laser setidaknya sekali seminggu.

Metode pembersihan yang benar termasuk meniup partikulat permukaan dari komponen asli dengan balon peniup, membersihkan lensa secara lembut dengan aseton murni secara analitik, dan jika aseton tidak dapat menghilangkan semua kotoran, cuka dapat digunakan untuk membersihkannya. Apabila kotoran dan kerusakan lensa tidak dapat dibersihkan dan dihilangkan, maka mengganti lensa adalah satu-satunya cara untuk mengembalikan performa yang optimal.

Pemeriksaan bagian lain dari mesin:

Sebelum menyalakan mesin, Anda juga perlu memeriksa seluruh alas secara cermat, memeriksa kebersihan lensa, melakukan debugging koaksial pada mesin pemotongan laser, dan memeriksa status pendingin.

Selain itu, setelah pekerjaan harian selesai, katup pembuangan di bagian bawah tangki penyimpanan gas kompresor udara harus dibuka untuk drainase, katup pembuangan harus ditutup setelah air limbah dibuang, dan mesin harus dimatikan dengan mengikuti prosedur pemadaman, kemudian daya total seluruh mesin harus dimatikan.

Pembersihan rel pemandu dan sumbu linier:

Direkomendasikan untuk membersihkan rel pemandu dan sumbu linier setiap setengah bulan sekali, yang harus dilakukan saat mesin dimatikan.

Untuk memelihara track dan rel pemandu mesin pemotongan laser dengan benar dan memastikan kelurusan dan vertikalitasnya, langkah-langkah dan tindakan pencegahan berikut ini harus diikuti:

Pemeriksaan rutin:

Pertama, sangat penting untuk memeriksa secara teratur apakah sumbu X, Y, dan Z alat mesin dapat kembali ke posisi semula, dan apakah sabuk baja tetap berada di bawah tekanan. Hal ini membantu mengidentifikasi dan menyelesaikan masalah apa pun yang dapat menyebabkan penyimpangan dalam kelurusan dan vertikalitas dengan segera.

Penggunaan alat bantu profesional:

Untuk mendeteksi kesalahan kelurusan rel pemandu, kolimator optik dapat digunakan untuk mendeteksi kesalahan kelurusan rel pemandu pada bidang vertikal dan horizontal. Walaupun metode ini sangat akurat, namun rumit untuk menyiapkan dan menyesuaikannya, jadi sebaiknya Anda meminta personel pengukuran profesional untuk mengoperasikannya.

Selain itu, berbagai alat bantu, seperti sekrup penyetelan, penyetel magnetis, dan instrumen pengukur laser, dapat digunakan untuk menyesuaikan parameter, seperti posisi pemasangan, paralelisme, dan vertikalitas rel pemandu.

Proses kalibrasi:

Apabila menyesuaikan sudut rel pemandu linier, rel pemandu yang disesuaikan harus didasarkan pada rel pemandu yang sudah diperbaiki untuk meminimalkan kesalahan kuadrat terkecil antara rel pemandu yang disesuaikan dan rel pemandu dasar.

Selama proses kalibrasi, parameter aktual rel pemandu harus diukur dan dicatat untuk penyesuaian yang tepat selanjutnya.

Pemeliharaan dan debugging:

Jika ditemukan ketidaknormalan pada kelurusan lintasan atau vertikalitas mesin selama proses pemeriksaan, perawatan dan debugging tepat waktu harus dilakukan.

Penggunaan beberapa metode pengukuran yang komprehensif:

Untuk mendapatkan karakteristik kelurusan yang komprehensif, peralatan dengan resolusi pengukuran yang tinggi, seperti kolimator laser RAYTEC Swiss, dapat digunakan. Alat ini dapat menangkap offset pada arah X dan Y secara bersamaan.

Praktik terbaik untuk mengelola sistem pendingin dan tangki air pada mesin pemotongan laser meliputi hal-hal berikut ini:

Bersihkan tangki air secara teratur dan ganti air yang bersirkulasi:

Untuk mempertahankan pengoperasian normal mesin pemotongan laser dan memperpanjang masa pakai, tangki air harus dibersihkan secara teratur dan air yang bersirkulasi harus diganti.

Operasi khusus termasuk mematikan daya, mencabut pipa saluran masuk air, membiarkan air dalam tabung laser secara otomatis mengalir ke tangki air, kemudian membuka tangki air untuk mengeluarkan pompa air, membuang kotoran pada pompa air, dan mengganti air yang bersirkulasi setelah membersihkan tangki air.

Gunakan sistem pendingin loop tertutup dengan sistem kontrol suhu ganda:

Untuk mempertahankan kinerja optimal dari mesin pemotong laser seratsistem pendingin loop tertutup dengan sistem kontrol suhu ganda dapat diadopsi, yang berkinerja sangat baik dalam menjaga mesin pemotongan laser serat tetap dingin.

Perhatikan kolom penukar ion dalam sistem pendingin:

Selama penggunaan jangka panjang, Anda harus selalu mengamati kondisi kolom penukar ion dalam sistem pendingin untuk memastikan pengoperasian sistem pendingin yang efektif.

Pemeliharaan musim dingin:

Jika terjadi gelombang dingin yang kuat atau mesin pemotongan laser tidak digunakan dalam jangka panjang, perhatian harus diberikan pada komponen arus berlebih dalam sistem pendingin untuk memastikan bahwa peralatan dapat bekerja secara optimal bahkan di lingkungan yang sangat dingin.

Kosongkan air pendingin:

Sebelum mematikan mesin pemotongan laser, Anda harus secara aktif mengosongkan air pendingin dengan water chiller untuk menghindari masalah yang disebabkan oleh pembekuan air.

Metode dan siklus untuk memelihara kepala laser dan lensa mesin pemotongan laser, terutama mencakup hal-hal berikut ini:

Metode pemasangan kepala serat:

Alat ini harus dioperasikan di lingkungan yang bersih, dan kepala serat harus dipasang secara horizontal ke dalam kepala pemotongan dan dikunci untuk menghindari debu naik. Metode pemasangan yang benar dapat memperlambat penuaan lensa dan meminimalkan keausan lensa.

Periksa sebelum penggunaan sehari-hari:

Periksa apakah laser dipancarkan dari bagian tengah nozzle untuk memastikan output normal dan akurasi pemotongan laser.

Siklus pemeliharaan:

Lensa harus dibersihkan setiap hari untuk menjaga kebersihan dan kondisi kerja lensa optik yang baik.

Selain itu, untuk penggantian air pendingin dan pembersihan tangki air, disarankan untuk melakukannya setiap enam bulan sekali atau sebelum mengganti peralatan yang sudah lama tidak digunakan.

Langkah-langkah perawatan khusus untuk mesin pemotongan laser di musim khusus seperti musim panas, terutama mencakup poin-poin berikut ini:

Periksa dan rawat sistem pendingin:

Karena peningkatan suhu di musim panas, tekanan kerja sistem pendingin mesin pemotongan laser meningkat. Dianjurkan untuk memeriksa tekanan internal pendingin sebelum panas tiba dan berkonsultasi dengan produsen peralatan untuk mengetahui parameter spesifiknya.

Selain itu, chiller harus diperiksa dan dirawat secara teratur untuk mencegah laser mengembun di musim panas.

Gunakan air suling biasa atau air murni:

Di musim panas, karena suhu yang lebih tinggi, kecepatan kerusakan air pendingin juga akan semakin cepat, jadi disarankan untuk menggunakan air suling biasa atau air murni, dan bersihkan timbangan secara teratur untuk menghindari daya laser terpengaruh oleh timbangan yang menempel di dalam laser dan pipa.

Ganti dan bersihkan air pendingin:

Disarankan agar pelanggan membersihkan timbangan tangki air, mengganti air dan menyaring secara teratur, terutama di musim panas, untuk menjaga sistem pendingin tetap bersih dan efisien.

Mencegah laser agar tidak mengembun:

Untuk mencegah komponen inti dari mesin pemotongan laser - laser dari kondensasi, suhu air chiller dapat diatur ke 28 ℃, dan memastikan lingkungan ruang independen di mana laser ditempatkan di bawah 35 ℃, dan kelembaban lingkungan di bawah 60 ℃.