Pemotongan laser merevolusi manufaktur, tetapi bahkan mesin yang paling canggih pun mengalami masalah. Dalam artikel blog ini, kami membahas masalah umum yang dihadapi oleh mesin pemotongan pelat laser dan memberikan solusi pemecahan masalah langkah demi langkah. Teknisi mekanik ahli kami menguraikan setiap masalah, mulai dari ketidakakuratan pemotongan hingga suara yang tidak normal, menawarkan penjelasan yang jelas dan perbaikan praktis. Baik Anda seorang operator atau profesional pemeliharaan, panduan ini akan membantu Anda dengan cepat mendiagnosis dan menyelesaikan masalah mesin pemotongan laser, memastikan kinerja yang optimal dan meminimalkan waktu henti.

Mesin pengukiran dan pemotongan laser telah menjadi alat yang sangat diperlukan di berbagai industri, menawarkan presisi, kecepatan, dan keserbagunaan yang tak tertandingi dalam pemrosesan material. Namun demikian, mesin yang canggih ini dapat mengalami berbagai masalah yang dapat mengganggu kinerjanya. Panduan ini memberikan metode pemecahan masalah yang komprehensif untuk membantu pengguna mengatasi masalah umum yang dihadapi dengan mesin pengukiran dan pemotongan laser. Dengan mengidentifikasi dan menyelesaikan masalah ini secara sistematis, pengguna dapat memastikan kinerja mesin yang optimal dan tahan lama.

Pemecahan masalah yang tepat sangat penting untuk menjaga efisiensi dan efektivitas mesin pengukiran dan pemotongan laser. Mengidentifikasi dan mengatasi masalah dengan segera dapat mencegah masalah kecil meningkat menjadi masalah besar, sehingga mengurangi waktu henti dan biaya perbaikan. Pemecahan masalah dan pemeliharaan rutin juga meningkatkan kualitas ukiran dan pemotongan, memastikan hasil yang konsisten dan berkualitas tinggi.

Mesin pengukiran dan pemotongan laser adalah sistem kompleks yang mengandalkan penyelarasan yang tepat, kalibrasi, dan komponen yang bersih agar berfungsi dengan benar. Misalnya, ketidaksejajaran atau kontaminasi dapat menyebabkan masalah seperti ukiran yang tidak sejajar, gambar yang tidak jelas, dan panas berlebih. Dengan mengikuti langkah-langkah pemecahan masalah yang diuraikan dalam panduan ini, pengguna dapat mengatasi masalah ini secara sistematis, memastikan mesin mereka beroperasi dengan lancar dan efisien.

Penyelarasan Laser: Penyelarasan laser yang tepat sangat penting untuk ukiran dan pemotongan yang akurat. Laser yang tidak sejajar dapat menghasilkan ukiran yang tidak rata atau tidak tepat, yang dapat mengganggu kualitas produk akhir. Memeriksa dan menyesuaikan penyelarasan laser secara teratur memastikan presisi dan konsistensi.

Debu dan Kontaminasi: Debu dan kotoran dapat menumpuk pada komponen mesin, sehingga memengaruhi kinerjanya. Sebagai contoh, debu pada lensa laser dapat menyebarkan sinar laser, sehingga menyebabkan ukiran yang tidak jelas. Pembersihan komponen mesin secara teratur, terutama lensa dan cermin, diperlukan untuk mempertahankan kinerja yang optimal.

Terlalu panas: Panas yang berlebihan dapat merusak mesin pengukiran dan pemotongan laser secara parah, yang menyebabkan perbaikan yang mahal dan waktu henti yang lama. Memastikan sistem ventilasi dan pendinginan yang tepat tersedia sangat penting untuk mencegah panas berlebih. Memantau suhu mesin dan mengatasi tanda-tanda panas berlebih dengan segera dapat mengurangi potensi bahaya.

Pertimbangkan skenario di mana ukiran laser tampak tidak sejajar. Masalah ini bisa disebabkan oleh ketidaksejajaran laser itu sendiri. Untuk mengatasinya, pengguna harus memeriksa penyelarasan laser menggunakan alat penyelarasan bawaan mesin atau perangkat penyelarasan laser. Penyesuaian harus dilakukan hingga sinar laser sejajar dengan jalur yang diinginkan.

Skenario umum lainnya yaitu, ukiran yang tidak jelas atau samar-samar, yang bisa diakibatkan oleh lensa laser yang kotor. Dalam kasus ini, pengguna harus membersihkan lensa secara hati-hati dengan larutan pembersih lensa yang sesuai dan kain bebas serabut, memastikan tidak ada residu yang tertinggal.

Pemecahan masalah yang tepat berkontribusi pada keselamatan operator dan umur alat berat yang panjang. Mengidentifikasi masalah seperti panas berlebih atau lensa yang rusak dengan segera dapat mencegah potensi bahaya dan memperpanjang masa pakai alat berat. Memahami masalah umum dan solusinya memberdayakan pengguna untuk melakukan perawatan rutin dan membuat keputusan yang tepat tentang kapan harus mencari perbaikan profesional.

Singkatnya, panduan ini memberikan teknik pemecahan masalah yang penting untuk membantu pengguna memelihara mesin pengukiran dan pemotongan laser mereka, memastikan mesin tersebut memberikan hasil berkualitas tinggi secara konsisten. Dengan mengatasi masalah umum secara sistematis, pengguna dapat memaksimalkan kinerja dan masa pakai peralatan mereka, yang pada akhirnya meningkatkan produktivitas dan efisiensi mereka.

1.1. Pemotongan memiliki sudut yang tajam Langkah-langkah solusi

Langkah-langkah solusi (jika langkah sebelumnya tidak efektif, lanjutkan ke langkah berikutnya):

1.2. Memotong masalah kerutan

Langkah-langkah solusi (jika langkah sebelumnya tidak efektif, lanjutkan ke langkah berikutnya):

1.3 Akurasi pemotongan yang buruk

Langkah-langkah solusi (jika langkah sebelumnya tidak efektif, lanjutkan ke langkah berikutnya):

1.4 Masalah kebisingan yang tidak normal

Langkah-langkah solusi (jika langkah sebelumnya tidak efektif, lanjutkan ke langkah berikutnya):

1.5 Perbedaan diagonal

Langkah-langkah solusi (jika langkah sebelumnya tidak efektif, lanjutkan ke langkah berikutnya):

1.6 Sumbu X, sumbu Y, dan sumbu Z terhenti

Langkah-langkah solusi (jika langkah sebelumnya tidak efektif, lanjutkan ke langkah berikutnya):

1.7 Masalah efek pemotongan

Langkah-langkah solusi:

Baja struktural: Pemotongan dengan O2

| Cacat | Kemungkinan Penyebab | Solusi |

| Tidak ada gerinda, garis masuk yang konsisten | Daya yang sesuai Kecepatan potong yang sesuai | |

| Offset garis lead-in bawah yang signifikan, kerf bawah yang lebih lebar | Kecepatan potong terlalu tinggi Daya potong terlalu rendah Tekanan gas terlalu rendah Fokus terlalu tinggi | Mengurangi kecepatan pemotonganMeningkatkan daya pemotonganMeningkatkan tekanan gasMenurunkan fokus |

| Gerinda bawah mirip dengan terak, membentuk bentuk tetesan dan mudah dihilangkan | Kecepatan potong terlalu tinggi Tekanan gas terlalu rendah Fokus terlalu tinggi | Kurangi kecepatan potongTingkatkan tekanan gasTurunkan fokus |

| Terhubung gerinda logam dapat dilepas secara keseluruhan | Fokus terlalu tinggi | Turunkan fokus |

| Gerinda logam pada permukaan bawah sulit dihilangkan | Kecepatan potong terlalu tinggi Tekanan gas terlalu rendah Gas tidak murni Fokus terlalu tinggi | Kurangi kecepatan pemotonganTingkatkan tekanan gasGunakan gas yang lebih murniRendahkan fokus |

| Gerinda pada satu sisi saja | Penyelarasan koaksial laser yang salah Cacat lubang nosel | Sesuaikan penyelarasan koaksial laserGanti nosel |

Bahan yang dikeluarkan dari atas | Daya terlalu rendahKecepatan pemotongan terlalu tinggi | Meningkatkan daya Mengurangi kecepatan potong |

| Permukaan pemotongan tidak presisi | Tekanan gas terlalu tinggi Nosel rusak Diameter nosel terlalu besar Kualitas bahan yang buruk | Kurangi tekanan gas Ganti nosel Pasang nosel yang sesuai Gunakan bahan dengan permukaan yang halus dan rata |

Baja tahan karat: Memotong dengan tekanan tinggi N2

| Cacat | Kemungkinan Penyebab | Solusi |

| Menghasilkan gerinda kecil dan teratur berbentuk tetesan | Fokus terlalu rendahKecepatan pemotongan terlalu tinggi | Menaikkan fokusMenurunkan kecepatan pemotongan |

Gerinda yang panjang, tidak beraturan, seperti filamen di kedua sisi, dan perubahan warna permukaan pelat yang besar | Kecepatan potong terlalu rendah Fokus terlalu tinggi Tekanan gas terlalu rendah Bahan terlalu panas | Meningkatkan kecepatan potong Menurunkan fokus Meningkatkan tekanan gas Mendinginkan material |

Gerinda yang panjang dan tidak beraturan hanya pada satu sisi mata potong | Penyelarasan koaksial laser yang salahFokus terlalu tinggiTekanan gas terlalu rendahKecepatan terlalu rendah | Menyesuaikan penyelarasan koaksial laserMenurunkan fokusMeningkatkan tekanan gasMeningkatkan kecepatan |

| Ujung tombak berubah menjadi kuning | Kotoran oksigen dalam gas nitrogen | Gunakan gas nitrogen berkualitas tinggi |

| Balok yang menyimpang pada titik awal | Akselerasi terlalu tinggi Fokus terlalu rendah Material yang meleleh tidak dikeluarkan dengan benar | Mengurangi akselerasiMeningkatkan fokusMenajamkan lubang bundar |

| Kasar kerf | Nozzle rusak Lensa kotor | Ganti nozzleBersihkan lensa, dan ganti jika perlu |

Bahan yang dikeluarkan dari atas | Daya terlalu rendah Kecepatan potong terlalu tinggi Tekanan gas terlalu tinggi | Meningkatkan daya Mengurangi kecepatan potong Mengurangi tekanan gas |

1.8 Masalah gangguan komponen

Langkah-langkah solusi (lanjutkan ke langkah berikutnya jika langkah sebelumnya tidak efektif):

Pertama, buat penilaian, konsultasikan dengan inspektur kontrol kualitas, tinjau gambar, jika komponen tidak sesuai dengan gambar, kembalikan ke gudang dan ganti dengan komponen yang memenuhi syarat. Jika sesuai dengan gambar, konsultasikan dengan personel dukungan teknis untuk memverifikasi gambar dan memberikan solusi spesifik. Daftar solusi potensial:

1.9 Masalah pemasangan

Langkah-langkah solusi:

1.10 Masalah gangguan

Langkah-langkah solusi:

1.11 Alarm pendingin

Langkah-langkah solusi (lanjutkan ke langkah berikutnya jika langkah sebelumnya tidak efektif):

1.12 Alarm batas sumbu Z

Langkah-langkah solusi (lanjutkan ke langkah berikutnya jika langkah sebelumnya tidak efektif):

1.13 Alarm pengemudi

Langkah-langkah solusi:

1.14 Masalah tersandung

Langkah-langkah solusi:

1.15 Kesalahan perangkat lunak pemotongan

1.16 Kesalahan pengkabelan

2.1 Akurasi pemotongan yang buruk dengan pencekam manual

Langkah-langkah solusi (lanjutkan ke langkah berikutnya jika langkah sebelumnya tidak efektif):

2.2 Akurasi pemotongan yang buruk dengan chuck listrik

Langkah-langkah solusi (lanjutkan ke langkah berikutnya jika langkah sebelumnya tidak efektif):

2.3 Titik awal pemotongan tidak bersamaan

Langkah-langkah solusi (lanjutkan ke langkah berikutnya jika langkah sebelumnya tidak efektif):

2.4 Memotong masalah kerutan

Lihat Bab 1 Mesin Pemotong Tabung Masalah 1.2.

2.5 Kesalahan pencarian tepi yang besar

Langkah-langkah solusi (lanjutkan ke langkah berikutnya jika langkah sebelumnya tidak efektif):

2.6 Masalah interferensi

Lihat Bab 1 Pemotongan Lembaran Masalah Mesin 1.10.

2.7 Alarm mesin pendingin air

Lihat Bab 1 Mesin Pemotong Lembaran Soal 1.11.

2.8 Alarm batas sumbu Z

Lihat Bab 1 Mesin Pemotong Lembaran Soal 1.12.

2.9 Alarm pengemudi

Lihat Bab 1 Mesin Pemotong Lembaran Soal 1.13.

2.10 Masalah tersandung

Lihat Bab 1 Mesin Pemotong Lembaran Soal 1.14.

2.11 Kesalahan perangkat lunak pemotongan

Lihat Bab 1 Mesin Pemotong Lembaran Soal 1.15.

2.12 Kesalahan pengkabelan

Lihat Bab 1 Mesin Pemotong Lembaran Soal 1.16.

Dengan evolusi industri laser dan perubahan permintaan industri hilir, peralatan pemotongan laser berdaya tinggi secara bertahap menjadi titik fokus minat pasar.

Dengan keunggulan yang tak tertandingi dalam hal kecepatan dan ketebalan, pemotongan laser berdaya tinggi kini telah mendapatkan pengakuan pasar yang luas.

Namun demikian, karena teknologi pemotongan laser berdaya tinggi masih dalam tahap awal adopsi secara luas, sebagian operator belum sepenuhnya mahir dalam mengelola proses pemotongan ini, dan sering kali merasa kebingungan ketika menghadapi masalah selama debugging produksi.

Untuk mengatasi masalah-masalah ini dalam pemotongan daya tinggi, teknisi proses pemotongan menawarkan beberapa kiat pemecahan masalah untuk membantu Anda menyesuaikan diri dengan benar pemotongan laser parameter proses (Gambar 1).

Hal ini tidak hanya akan mengurangi kerugian yang disebabkan oleh benda kerja yang cacat, tetapi juga meningkatkan efektivitas biaya Anda dari perspektif lain.

Ada banyak alasan mengapa laser berdaya tinggi dapat menghasilkan benda kerja yang cacat selama proses pemotongan. Masalah utama dapat didiagnosis dari empat aspek berikut ini.

Jika terdeteksi hasil pemotongan yang buruk, periksa terlebih dulu masalah berikut ini:

1. Apakah lensa terkontaminasi?

2. Apakah nosel rusak?

3. Apakah cahaya berada di tengah-tengah nozzle?

4. Apakah ada kebocoran atau kerusakan pada bodi keramik?

1. Kemungkinan alasan:

Pemilihan nosel yang salah-nosel yang terlalu besar; pengaturan tekanan udara yang salah-pembakaran berlebih dengan garis-garis akibat tekanan yang terlalu tinggi; kecepatan pemotongan yang salah-pembakaran berlebih yang disebabkan oleh kecepatan yang terlalu lambat atau terlalu cepat.

2. Solusi:

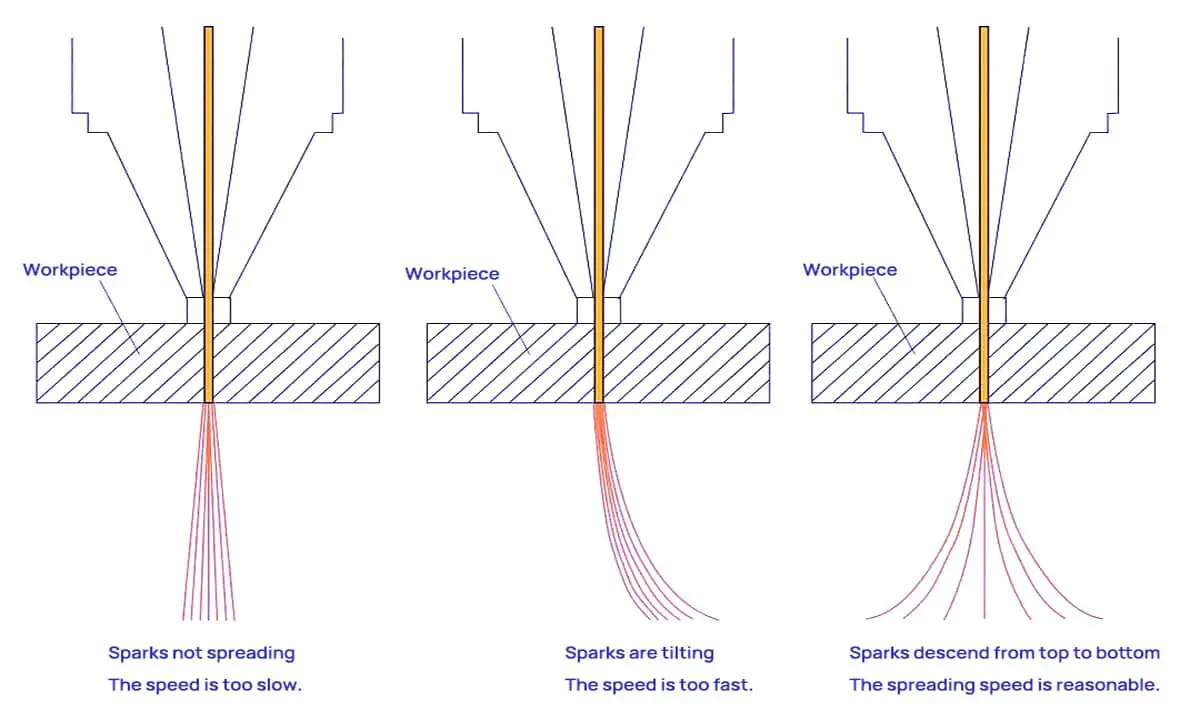

Ganti nosel, pilih nosel berdiameter lebih kecil, misalnya nosel D1.4 berkecepatan tinggi untuk pemotongan cerah baja karbon 16mm, dan nosel D1.6 berkecepatan tinggi untuk pemotongan cerah baja karbon 20mm; kurangi memotong udara tekanan untuk meningkatkan kualitas bagian yang dipotong; sesuaikan kecepatan potong, sehingga daya sesuai dengan kecepatan potong untuk mencapai efek yang ditunjukkan pada Gambar 2.

1. Kemungkinan Penyebab:

Nosel yang digunakan mungkin terlalu kecil, fokus pemotongan tidak sesuai; tekanan udara terlalu rendah atau terlalu tinggi, kecepatan potong terlalu cepat; kualitas bahan pelat yang buruk, kualitas pelat yang buruk, nosel kecil mengalami kesulitan untuk menghilangkan terak.

2. Solusi:

Ganti dengan nozzle berdiameter lebih besar, sesuaikan fokus ke posisi yang sesuai; tambah atau kurangi tekanan udara sampai aliran udara sesuai; pilih bahan pelat yang berkualitas baik. Hal ini dapat menghasilkan efek yang ditunjukkan dalam Gambar 3.

1. Kemungkinan Penyebab:

Diameter nosel terlalu kecil untuk memenuhi persyaratan pemesinan; negatif defocus tidak sesuai dan harus ditingkatkan dan disesuaikan ke posisi yang sesuai; tekanan udara terlalu rendah, sehingga menghasilkan gerinda bawah dan pemotongan yang tidak memadai.

2. Solusi:

Gunakan nosel berdiameter lebih besar untuk meningkatkan aliran udara; tingkatkan defokus negatif untuk memungkinkan bagian pemotongan mencapai posisi bawah; tingkatkan tekanan udara untuk mengurangi gerinda bagian bawah. Hal ini dapat menghasilkan efek yang ditunjukkan dalam Gambar 4.

(1) Kecepatan Pemotongan yang Sesuai: Percikan api pemotongan menyebar ke bawah, menghasilkan permukaan pemotongan yang mulus tanpa residu di bagian bawah.

(2) Kecepatan Pemotongan yang Berlebihan: Percikan api pemotongan miring.

(3) Kecepatan Pemotongan Tidak Memadai: Percikan api pemotongan tidak menyebar dan jumlahnya sedikit, mengelompok bersama.

Menanggapi masalah ini, daya mesin pemotongan laser (lihat Gambar 6) kompatibel dengan 20.000 hingga 30.000 watt yang paling banyak digunakan di pasar pemrosesan lembaran logam saat ini. Dengan motor servo bilateral, mesin ini menawarkan kecepatan yang cepat, pemosisian yang tepat, dan pengoperasian yang mulus.

Kecepatan potong yang tinggi merupakan hal yang signifikan keuntungan dari laser pemotongan dan alasan utama banyak pengguna pemrosesan lembaran logam memilih pemotong laser. Namun, lebih cepat tidak selalu lebih baik. Hanya dengan mengontrol kecepatan potong yang sesuai, permukaan potongan yang halus dan bebas terak serta benda kerja berkualitas tinggi dapat dicapai.

Kekuatan laser memengaruhi kecepatan peralatan laser dalam memotong lembaran logam, dan kecepatan pemotongan ini, pada gilirannya, memengaruhi kualitas pemotongan lembaran logam. Di bawah tetap kekuatan lasertersedia kisaran kecepatan potong yang optimal. Kecepatan yang terlalu cepat atau terlalu lambat dapat berdampak buruk pada kehalusan penampang potongan.

Pemotongan laser mesin sering mengalami kerusakan saat digunakan. Tanpa panduan dari seorang profesional, akan sulit bagi kita untuk secara akurat menentukan sumber masalah pada peralatan pemotongan laser. Kita hanya bisa mengandalkan pengalaman kita sendiri untuk mengetahuinya.

Namun demikian, apabila sebagian masalah muncul untuk pertama kali, kita mungkin merasa bingung, dan bahkan kesulitan untuk menjelaskan masalahnya secara jelas ketika berkonsultasi dengan dukungan purna jual produsen.

Untuk membantu Anda, saya sudah secara cermat memilih beberapa masalah mesin pemotongan laser yang umum terjadi dan sumber atau solusinya.

1. Kualitas pemotongan yang buruk atau ketidakmampuan untuk memotong?

Penyebab potensial termasuk pengaturan daya rendah, penyesuaian potensiometer yang kecil, optik yang tidak sejajar, lensa yang kotor, lensa fokus yang tidak dipasang dengan benar, masalah panjang fokus, kekuatan laser masalah suplai, pelemahan daya tabung laser, suhu air yang tinggi, dan tegangan yang tidak stabil. Atasi masalah ini selangkah demi selangkah berdasarkan situasi aktual.

2. Tidak dapat terhubung ke perangkat?

Periksa apakah driver board sudah diinstal, apakah kabel USB atau Ethernet sudah tersambung dengan benar, apakah kabel rusak, apakah board adaptor rusak, dan masalah lain yang terkait dengan board.

3. Mesin kembali ke asal yang salah saat dihidupkan?

Sakelar asal mungkin rusak.

4. Deformasi bentuk pemotongan dan pemotongan yang tumpang-tindih?

Kemungkinan penyebabnya antara lain sekrup roda sinkron yang longgar, kabel motor yang putus, motor yang rusak, masalah driver, dan masalah voltase.

5. Perangkat tidak mau hidup, dan pemutus sirkuit dalam ruangan trip saat dinyalakan?

Periksa apakah tombol berhenti darurat dilepaskan, apakah sirkuit eksternal tersambung, apakah pemutus sirkuit internal perangkat tertutup, dan apakah Anda mendengar bunyi "pop" saat menyalakan. Jika ya, periksa kontaktor utama dan trafo kontrol.

Selain itu, periksa kebocoran air dalam sistem proteksi air yang menyebabkan korsleting pada catu daya laser (misalnya, proteksi air JGHY12570 yang dipasang di sisi dengan catu daya laser tepat di bawahnya), korsleting pada pompa air 107, atau penggunaan pemutus arus dalam ruangan yang terlalu kecil.

6. Lengkung kawat tegangan tinggi?

Masalah ini bisa sangat merepotkan. Dianjurkan untuk menambahkan selongsong isolasi tegangan tinggi pada kabel tegangan tinggi.

7. Memotong ukuran grafik terlalu besar atau terlalu kecil?

Periksa apakah ukuran grafik output konsisten, apakah ada perubahan pada posisi ketinggian sumbu Z, dan apakah file kalibrasi perlu disesuaikan.

8. Warna yang berbeda di bagian tengah dan sekeliling gambar yang dipotong?

Sesuaikan koefisien pemfokusan dan titik fokus sumbu W.

9. Tanda yang rusak atau bintik-bintik kasar selama penandaan?

Periksa papan dinamika dan DA.

10. Menandai offset posisi grafis?

Periksa pergeseran sumbu X atau Y pada cermin pemindaian, temukan titik tengahnya, dan sesuaikan posisi sumbu XY menurut arah offset aktual.

11. Sumbu XY cermin pemindaian berayun secara acak saat dihidupkan, dan motor dinamis mengeluarkan suara yang tidak normal?

Ganti catu daya sakelar ±12 ± 15V; ganti catu daya sakelar ±12 ± 28V.

12. Tidak ada keluaran laser?

Periksa apakah aliran air balik chiller normal, apakah ada perubahan pada posisi sumbu W, apakah catu daya laser DC48V32A berfungsi dengan baik, dan masalah lain yang terkait dengan tabung laser.

13. Tidak ada tampilan pada panel kontrol saat dihidupkan?

Periksa apakah catu daya sakelar 5V12V24V berfungsi dengan baik dan periksa panel layar.

14. Panel kontrol tidak berfungsi dan mesin tidak kembali ke posisi semula saat dihidupkan?

Ganti kartu kontrol offline.

15. Sumbu Z tidak mengumpankan material atau bergerak lemah?

Penyebab potensial termasuk masalah dengan motor pengumpan sumbu Z, masalah driver, bantalan, atau benda asing yang menyebabkan halangan.

16. Tabung kaca tidak memancarkan cahaya?

Kontrol output tabung kaca terutama mencakup tabung laser, catu daya laser, sistem sirkulasi air, dan sinyal output. Sinyal output terdiri dari sinyal output PWM dari kartu kontrol, sinyal proteksi air, dan sinyal sakelar pintu.

Jika tabung laser tidak memancarkan cahaya, fokuskan pada tabung laser, catu daya laser, sistem sirkulasi air, dan sinyal output.

Pertama, periksa apakah catu daya laser berfungsi normal, apakah ada kelainan pada tabung bagian dalam dan luar tabung laser, dan apakah sistem sirkulasi air normal.

Jika tidak, ganti atau sesuaikan. Jika semuanya normal, pertimbangkan sinyal output.

Pertama, uji tabung laser dan catu daya laser dengan menggunakan metode sinyal hubung singkat. Jika ini berhasil, tidak ada masalah dengan tabung laser atau catu daya laser, dan masalahnya terletak pada sakelar proteksi air, relai, sakelar pintu, atau sinyal PWM kartu kontrol.

Jika cara ini gagal, masalahnya ada pada tabung laser atau catu daya laser, dan Anda bisa menggunakan metode penggantian untuk mengatasi masalahnya.

17. Tabung laser RF tidak memancarkan cahaya?

Pastikan sirkulasi air jernih dan catu daya laser menyala secara normal.

Pertama, uji apakah tegangan DC 48V dari catu daya laser normal. Periksa konduktivitas pin 4 dan 13 pada konektor 25-pin tabung laser; konduktivitas mengindikasikan bahwa sinyal proteksi air normal. Jika tidak, periksa perlindungan air.

Uji tegangan antara pin 7 dan 20; tegangan DC 4-5V saat tidak menekan preset atau start dan 1-3V saat menekan preset atau start mengindikasikan sinyal normal (konduksi tingkat rendah).

Jika air, catu daya, dan kedua sinyal ini normal, umumnya ini adalah masalah tabung laser. Jika sinyalnya tidak normal, ini mengindikasikan masalah kartu kontrol atau masalah sirkuit.

18. Penggantian tabung laser RF menunjukkan "kesalahan sambungan tabung laser"?

Jika konektor (kabel internal tidak disolder atau korsleting), kabel catu daya (positif kiri, negatif kanan, dan arde terhubung ke terminal negatif), dan sambungan air normal, dan perangkat masih tidak dapat terhubung dengan benar setelah menyalakan ulang chiller dan peralatan, biasanya ada masalah pada papan sirkuit koneksi konektor 25-pin atau ketidakcocokan, seperti tabung yang dienkripsi dan tidak dienkripsi yang tidak kompatibel dengan papan sirkuit.

19. Pemotongan mesin pemotong tidak sejajar?

(Pemotongan grafis overcut atau colinear dengan jarak yang jauh)

1.) Memberi makan potongan yang tidak sejajar:

2.) Pemotongan yang tidak sejajar tanpa makan:

20. Umpan panjang pada mesin pengumpanan?

Jika mesin pengumpanan memberi makan terlalu lama, biasanya disebabkan oleh sakelar fotolistrik yang tidak berfungsi atau sensitivitas cahaya sakelar fotolistrik yang salah. Sensitivitas cahaya sakelar fotolistrik dapat disesuaikan.

Ketika sakelar atas dan bawah menyala secara bersamaan saat mesin pengumpan bekerja, mesin pengumpan akan menyala.

Jika sensitivitas cahaya terlalu tinggi, mesin akan merasakan cahaya bahkan ketika material pemotongan menghalanginya, sehingga menyebabkan pemakanan yang berlebihan. Dalam hal ini, sesuaikan kenop sensitivitas pada kabel sakelar fotolistrik sampai lampu indikator menyala ketika material menghalangi.

21. Bintik cahaya kasar pada mesin galvanometer?

Jika intensitas cahaya tidak mencukupi dan jalur optik dasar serta jalur optik beam expander sudah disesuaikan dengan baik, dan panjang fokus dinamis sudah disesuaikan dengan baik, tetapi titik cahayanya masih kasar, Anda perlu menyesuaikan jarak antara kedua lensa beam expander.

Untuk 3x beam expander yang biasa kami gunakan, menyesuaikan diameter titik berkas output ke 13-14 mm, umumnya memberikan hasil yang bagus. Anda juga dapat menyesuaikannya menurut persyaratan pemrosesan pelanggan.

22. Mesin galvanometer dengan eksitasi diri yang dinamis?

Untuk Shanghai Dynamics, sesuaikan R103 dan R28 untuk mengatur eksitasi dan lolongan. Jika penyetelan tidak efektif, ukur apakah poros motor mengalami korsleting dengan casing mesin. Selama pengukuran, lepaskan kabel catu daya motor; jika tidak, kabel akan terus menerus menghantar.

Jika masih ada arus setelah melepaskan kabel catu daya motor, gunakan film isolasi untuk mengisolasi motor dan casing mesin, lalu sesuaikan kembali R103 dan R28. Jika masih tidak efektif setelah mengatasi masalah ini, ganti komponen.

23. Penandaan yang salah atau ukuran pemotongan pada mesin penandaan dan pemotongan?

Untuk dinamis menandai mesinukuran yang salah tanpa menggerakkan lensa galvanometer ke atas dan ke bawah umumnya disebabkan oleh data parameter kalibrasi yang berubah atau salah. Mengkalibrasi ulang parameter galvanometer dapat mengatasi masalah ini.

Untuk mesin potong, ukuran pemotongan yang tidak tepat biasanya disebabkan oleh kesalahan dalam jarak langkah dan jumlah pulsa driver. Pada umumnya, menentukan jumlah denyut nadi dan menghitung jarak langkah dapat menyelesaikan masalah ini.

24. Mesin pemotong membalikkan arah posisi awal saat dihidupkan?

Jenis kerusakan ini biasanya disebabkan oleh sakelar posisi awal yang rusak. Ada dua jenis sakelar posisi home: sakelar kedekatan dan sakelar buluh (sakelar kontrol magnetik). Arah terbalik dari posisi home pada umumnya disebabkan oleh korsleting pada koil sakelar. Dengan mengganti sakelar, masalah ini bisa teratasi.

25. Motor mesin pemotongdriver motor, kabel motor, dan kesalahan sakelar catu daya DC driver?

Manifestasi spesifik dari kesalahan tersebut pada peralatan pada umumnya:

(1) Kepala laser tidak bergerak

(2) Gerakan kepala laser tidak normal, dengan jeda atau jeda selama pengoperasian Dalam kasus seperti itu, pertama-tama amati dan ukur apakah catu daya switching 48V atau 42V DC berfungsi dengan baik.

Tegangan suplai yang tidak mencukupi atau tidak stabil dapat menyebabkan fenomena ini. Jika catu daya switching berfungsi normal, pertimbangkan apakah masalahnya terletak pada driver, motor, atau kabel motor.

Untuk menentukan apakah motor rusak, pertama-tama periksa apakah motor itu sendiri berputar dengan lancar tanpa daya dan dengan kabel motor terputus dari driver. Jika putaran motor tidak normal, maka dapat langsung ditentukan sebagai kerusakan motor dan diganti. Jika motor berjalan normal, ukur kumparan motor.

Untuk motor enam kabel, AC, A+, dan A- membentuk satu kelompok koil; AC dan A+ dan A- harus konduktif. BC, B+, dan B- membentuk kelompok kumparan lain, dengan situasi konduktivitas yang sama. Jika konduktivitasnya tidak normal, maka dapat langsung ditentukan sebagai gangguan motor.

Untuk driver stepper Baishan dan YAKO, jika catu daya DC normal dan kabel motor terputus, dan lampu indikator driver mati, dapat langsung ditentukan sebagai kesalahan driver. Jika Anda tidak dapat secara langsung menentukan kesalahan, Anda dapat menggunakan metode penggantian untuk pengujian.

Kesalahan kabel motor adalah masalah probabilitas rendah dalam jenis kegagalan ini. Jika motor dan driver telah dikesampingkan, kabel motor harus dipertimbangkan. Periksa korsleting dan sirkuit terbuka, dan gunakan multimeter untuk pengujian kontinuitas yang mendetail untuk memecahkan masalah.

26. Tabung laser tidak memancarkan cahaya?

27. Tabung laser memancarkan cahaya yang lemah?

28. Tidak dapat memotong?

29. Tidak dapat menghidupkan mesin?

30. Catu daya sakelar 24V rusak; mesin X, sumbu Y tidak dapat bergerak?

31. Sumbu X atau sumbu Y mesin tidak bergerak atau tidak bertenaga?

32. Ketidaksejajaran pemotongan mesin

33. Tidak dapat mendeteksi kartu kontrol saat tersambung ke mesin?

34. Pemotongan kamera tidak akurat

35. Tidak ada emisi cahaya?

Hubungan arus pendek L dan GND; jika ada cahaya yang terus menerus, ini mengindikasikan bahwa catu daya laser dan tabung laser tidak memiliki masalah, hanya masalah sinyal. Hubungan arus pendek P dan GND untuk menentukan apakah sakelar proteksi air normal. Hubungan arus pendek AIN dan 5V; jika ada cahaya terus menerus, ini menunjukkan bahwa tabung laser, catu daya laser, dan proteksi air terhubung dengan benar.

36. Komputer dan peralatan tidak dapat terhubung?

Perbarui driver D13; bisa juga karena masalah kabel USB.

37. Kapan satu sumbu dapat didorong dengan tangan selama penyalaan?

Jika sumbu tidak bergerak selama pemrosesan, umumnya driver rusak; bisa juga karena kelonggaran mekanis pada transmisi (misalnya, jika kedua sumbu tidak bergerak selama pemrosesan dan dapat didorong dengan tangan selama penyalaan, dan lampu driver tidak menyala, ini mengindikasikan bahwa catu daya 42V rusak).

38. Tidak sejajar dalam satu arah selama pemotongan?

Meningkatkan arus driver; bisa juga karena driver rusak atau masalah kabel motor.

39. Pemotongan memiliki pola gigi gergaji?

Masalah slider.

40. Tidak dapat memotong?

Tabung laser mungkin melemah; jalur sinar mungkin tidak sejajar; bisa juga catu daya laser.

41. Kepala laser mengenai mesin dan tidak dapat dibatasi?

Sakelar asal mungkin rusak, atau mungkin tidak diatur pada panel kontrol.

42. Pemotongan tidak menutup?

Sesuaikan pengaturan sabuk dan parameter.

43. Mesin potong yang terhubung memiliki cahaya selama pra-penyetelan tetapi tidak selama pemrosesan?

Hal ini pada umumnya merupakan masalah kartu kontrol.

44. Dimensi pemotongan tidak konsisten?

Pengaturan jarak sumbu dan denyut nadi tidak disesuaikan dengan benar.

45. Sewaktu bekerja, bagian kecil dari kurva yang lengkap dilewati dan tidak dipotong, juga dikenal sebagai "melompati cahaya"?

Masalah ini pada umumnya disebabkan oleh kendornya slider carriage besar selama pengoperasian kecepatan tinggi dalam jangka panjang. Cukup setel ulang penggeser di kedua sisi kereta besar untuk mengatasi masalah ini.

46. Selama bekerja, beberapa area pada pelat yang sama tidak terpotong sementara area lainnya terpotong?

Masalah ini pada umumnya disebabkan oleh ketidaksejajaran sinar atau meja kerja yang tidak rata. Sesuaikan jalur sinar dan ratakan meja kerja. Kadang-kadang, ketidaksejajaran balok disebabkan oleh deformasi rel, dalam hal ini rel perlu disesuaikan.

47. Selama pemotongan, ujung-ujungnya terkadang saling memotong dan terkadang terpisah?

Masalah ini umumnya disebabkan oleh kendornya sekrup pengencang roda sinkron atau masalah pada kabel motor. Jika ada masalah dengan kabel motor, yang terbaik adalah mengganti seluruh kelompok, bukan hanya satu atau dua kabel saja.

48. Di musim panas, chiller rentan terhadap alarm suhu tinggi?

Masalah ini umumnya disebabkan oleh cuaca panas, pembuangan panas yang buruk di dalam pendingin, atau kapasitas pendinginan yang tidak memadai. Pendingin DIY biasanya tidak memiliki kapasitas pendinginan yang cukup, dan masalahnya biasanya disebabkan oleh heat sink yang kotor atau ventilasi yang buruk, yang mengakibatkan alarm berbunyi.

Pendingin kecil mungkin memiliki kapasitas pendinginan yang tidak mencukupi; menyesuaikan perbedaan suhu dan meningkatkan suhu alarm dapat membantu mengatasi masalah ini.

49. Terkadang memancarkan cahaya dan terkadang tidak?

Pertama, periksa sinyal yang tidak stabil, termasuk sinyal emisi cahaya dan sinyal pendingin. Kemudian, periksa apakah ada kontak yang buruk pada potensiometer. Terakhir, periksa catu daya apakah ada kerusakan.

50. Setelah dinyalakan, mesin tidak kembali ke posisi semula, dan tidak dapat bergerak.

Masalah ini pada umumnya disebabkan oleh motor kereta kecil yang tidak dihidupkan. Dalam kondisi pengaktifan, kepala laser dapat dengan mudah didorong dengan tangan. Penyebab kesalahan biasanya adalah catu daya 48V yang rusak atau perlindungan diri. Matikan mesin selama sepuluh menit dan hidupkan kembali; jika masalah berlanjut, ganti catu daya 48V.

51. Cahaya dari tabung laser menjadi lemah setelah pemotongan selama beberapa menit?

Masalah ini pada umumnya memiliki tiga kemungkinan penyebab: masalah pada catu daya, tabung laser yang rusak, atau frekuensi pancaran cahaya yang tidak tepat untuk tabung laser dalam perangkat lunak.

52. Gerbong besar mengalami guncangan hebat saat bergerak?

Masalah ini biasanya disebabkan oleh masalah pada kabel batas servo atau sakelar batas. Mengganti kabel atau sakelar batas akan menyelesaikan masalah ini.

53. Dua kepala laser bergerak tidak menentu?

Hal ini umumnya disebabkan oleh papan kontrol yang rusak, yang menghasilkan sinyal yang salah.

54. Kadang-kadang dua pola harus dihubungkan, tetapi tidak sejajar ketika dipotong?

Masalah ini disebabkan oleh sumbu penggerak pengumpanan dan kereta kecil profil aluminium tidak sejajar. Kereta kecil tidak dapat disetel; sumbu penggerak pengumpanan harus disetel untuk menyelesaikan masalah.

55. Pemotongan memiliki pola gigi gergaji?

Slider longgar atau rusak, sabuk longgar, roda sinkron sabuk eksentrik, nilai kelengkungan terlalu tinggi, kecepatan sudut cepat, lensa tidak dikencangkan, dll.

56. Daya tabung laser tidak stabil; pengukiran bagus di awal, tetapi kedalamannya bervariasi setelah beberapa hari?

Tabung laser dan catu daya tidak stabil.

57. Tidak ada emisi cahaya?

Sakelar ketinggian air bocor.

58. Catu daya laser melengkung?

Area pengelasan tidak tersambung dengan benar, tidak ada silikon yang digunakan, kabel tegangan tinggi menyentuh logam.

59. Tidak dapat memotong?

Ketidaksejajaran sinar, lensa kotor atau longgar, panjang fokus yang salah, pelemahan daya tabung laser.

60. Mesin tidak mau hidup?

Penghentian darurat, catu daya eksternal, kontaktor.

61. Sumbu XY tidak bergerak?

Pengemudi rusak, kabel motor atau masalah konektor, roda sinkron sabuk longgar, catu daya 42V rusak.

62. Panel layar tidak menyala?

Catu daya 24V rusak, atau kabel sambungan antara papan kontrol dan panel layar rusak.

63. Efek pemotongan yang buruk?

Cahaya kuning di sekitar area pemotongan tidak tepat, hembusan udara tidak mencukupi.

64. Terjadi pembakaran sudut atau sampah saat memotong bagian sudut kanan?

Saat menggunakan mesin pemotongan laser untuk memotong bagian sudut kanan yang terbuat dari baja karbon atau baja tahan karat, masalah seperti pembakaran sudut atau sampah dapat muncul karena berbagai faktor seperti proses dan parameter pemotongan.

Berdasarkan saran dari teknisi perusahaan kami yang berpengalaman selama sepuluh tahun, ada tiga solusi utama:

Kesimpulannya, panduan pemecahan masalah mesin pemotongan laser ini merupakan sumber yang sangat berharga bagi siapa pun yang ingin mengoptimalkan performa mesin mereka.

Dengan solusi untuk berbagai masalah umum, serta saran untuk memotong beragam bahan, panduan ini wajib dibaca oleh para pemula dan profesional yang sudah berpengalaman.

Dengan mengikuti solusi langkah demi langkah yang diuraikan dalam artikel ini, Anda akan dapat dengan cepat dan efisien menyelesaikan masalah apa pun yang mungkin Anda hadapi dengan mesin pemotongan laser Anda.

Apa pun yang Anda hadapi, entah itu sudut yang tajam, akurasi yang buruk, atau noise yang tidak normal, panduan ini siap membantu Anda.

Jadi, jangan biarkan masalah umum menghambat Anda - manfaatkan pengetahuan dan keahlian yang ditawarkan dalam sumber daya yang komprehensif ini dan raih hasil yang tepat yang Anda butuhkan.