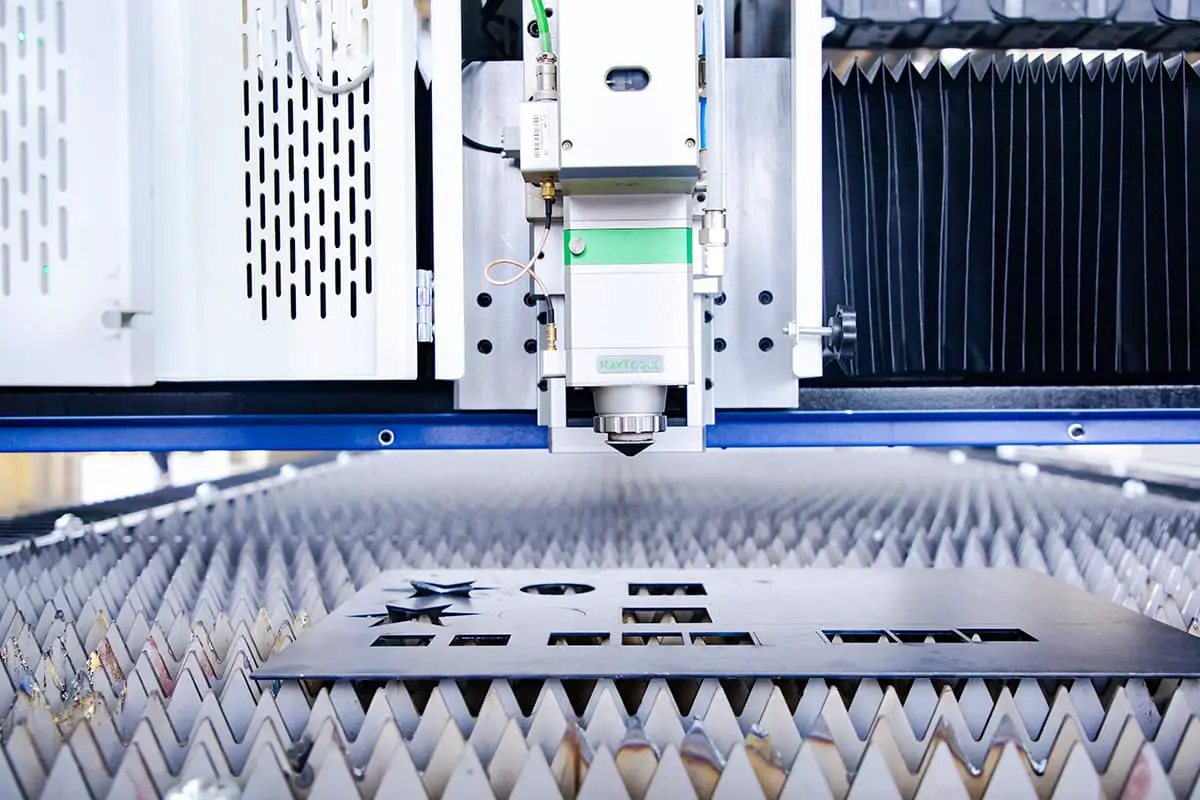

Penasaran tentang kemampuan pemotongan laser? Dalam panduan komprehensif ini, kita akan menyelami dunia kecepatan dan ketebalan pemotongan laser untuk berbagai jenis logam. Insinyur mekanik ahli kami akan memandu Anda melalui bagan yang terperinci, memberikan wawasan dan perbandingan yang berharga di berbagai kekuatan dan bahan laser. Bersiaplah untuk memperluas pengetahuan Anda dan temukan potensi luar biasa dari teknologi pemotongan laser!

Pemotongan laser adalah metode yang sangat efisien dan tepat untuk memotong berbagai jenis logam. Kemampuan kecepatan dan ketebalan pemotongan dari pemotong laser bergantung pada beberapa faktor, termasuk daya laser, jenis logam, dan ketebalan bahan. Artikel ini memberikan bagan ketebalan dan kecepatan pemotongan laser yang komprehensif untuk laser mulai dari 500W hingga 30kW, yang mencakup baja ringan, baja tahan karat, dan aluminium.

Hal-hal Penting yang Dapat Dipetik

Bagan berikut ini menyajikan kecepatan pemotongan (dalam meter per menit) untuk baja ringan (Q235A), baja tahan karat (201), dan aluminium dengan berbagai ketebalan, menggunakan laser mulai dari 500W hingga 12kW.

Satuan: m/menit

| Logam | 500W | 1000W | 1500 | 2000W | 3000W | 4000W | 6000W | 8000W | 10kW | 12kW | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Ketebalan | kecepatan | kecepatan | kecepatan | kecepatan | kecepatan | kecepatan | kecepatan | kecepatan | kecepatan | kecepatan | |

| Baja Ringan (Q235A) | 1 | 7.0-9.0 | 8.0-10 | 15-26 | 24-30 | 30-40 | 33-42 | 35-42 | 35-42 | 35-42 | 35-42 |

| 2 | 3.0-4.5 | 4.0-6.5 | 4.5-7.0 | 4.7-6.0 | 4.8-7.5 | 5.2-8.0 | 6.0-8.0 | 6.2-10 | 7.0-12 | 10-13 | |

| 3 | 1.8-3.0 | 2.4-3.0 | 2.6-4.0 | 3.0-4.8 | 3.3-5.0 | 3.5-5.5 | 3.8-6.5 | 4.0-7.0 | 4.2-7.5 | 4.5-8.0 | |

| 4 | 1.3-1.5 | 2.0-2.4 | 2.5-3.0 | 2.8-3.5 | 3.0-4.2 | 3.1-4.8 | 3.5-5.0 | 3.5-5.5 | 3.5-5.5 | 3.5-5.5 | |

| 5 | 0.9-1.1 | 1.5-2.0 | 2.0-2.5 | 2.2-3.0 | 2.6-3.5 | 2.7-3.6 | 3.3-4.2 | 3.3-4.5 | 3.3-4.5 | 3.3-4.8 | |

| 6 | 0.6-0.9 | 1.4-1.6 | 1.6-2.2 | 1.8-2.6 | 2.3-3.2 | 2.5-3.4 | 2.8-4.0 | 3.0-4.2 | 3.0-4.2 | 3.0-4.2 | |

| 8 | 0.8-1.2 | 1.0-1.4 | 1.2-1.8 | 1.8-2.6 | 2.0-3.0 | 2.2-3.2 | 2.5-3.5 | 2.5-3.5 | 2.5-3.5 | ||

| 10 | 0.6-1.0 | 0.8-1.1 | 1.1-1.3 | 1.2-2.0 | 1.5-2.0 | 1.8-2.5 | 2.2-2.7 | 2.2-2.7 | 2.2-2.7 | ||

| 12 | 0.5-0.8 | 0.7-1.0 | 0.9-1.2 | 1.0-1.6 | 1.2-1.8 | 1.2-2.0 | 1.2-2.1 | 1.2-2.1 | 1.2-2.1 | ||

| 14 | 0.5-0.7 | 0.7-0.8 | 0.9-1.4 | 0.9-1.2 | 1.5-1.8 | 1.7-1.9 | 1.7-1.9 | 1.7-1.9 | |||

| 16 | 0.6-0.7 | 0.7-1.0 | 0.8-1.0 | 0.8-1.5 | 0.9-1.7 | 0.9-1.7 | 0.9-1.7 | ||||

| 18 | 0.4-0.6 | 0.6-0.8 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | ||||

| 20 | 0.5-0.8 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | |||||

| 22 | 0.4-0.6 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | |||||

| 25 | 0.3-0.5 | 0.3-0.5 | 0.3-0.7 | 0.3-0.7 | 0.3-0.7 | ||||||

| Baja tahan karat (201) | 1 | 8.0-13 | 18-25 | 20-27 | 24-30 | 30-35 | 32-40 | 45-55 | 50-66 | 60-75 | 70-85 |

| 2 | 2.4-5.0 | 7.0-12 | 8.0-13 | 9.0-14 | 13-21 | 16-28 | 20-35 | 30-42 | 40-55 | 50-66 | |

| 3 | 0.6-0.8 | 1.8-2.5 | 3.0-5.0 | 4.0-6.5 | 6.0-10 | 7.0-15 | 15-24 | 20-30 | 27-38 | 33-45 | |

| 4 | 1.2-1.3 | 1.5-2.4 | 3.0-4.5 | 4.0-6.0 | 5.0-8.0 | 10-16 | 14-21 | 18-25 | 22-32 | ||

| 5 | 0.6-0.7 | 0.7-1.3 | 1.8-2.5 | 3.0-5.0 | 4.0-5.5 | 8.0-12 | 12-17 | 15-22 | 18-25 | ||

| 6 | 0.7-1.0 | 1.2-2.0 | 2.0-4.0 | 2.5-4.5 | 6.0-9.0 | 8.0-14.0 | 12-15 | 15-21 | |||

| 8 | 0.7-1.0 | 1.5-2.0 | 1.6-3.0 | 4.0-5.0 | 6.0-8.0 | 8.0-12.0 | 10-16 | ||||

| 10 | 0.6-0.8 | 0.8-1.2 | 1.8-2.5 | 3.0-5.0 | 6.0-8.0 | 8.0-12 | |||||

| 12 | 0.4-0.6 | 0.5-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | 6.0-8.0 | |||||

| 14 | 0.4-0.6 | 0.6-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | ||||||

| 20 | 0.4-0.6 | 0.6-0.7 | 1.2-1.8 | 1.8-3.0 | |||||||

| 25 | 0.5-0.6 | 0.6-0.7 | 1.2-1.8 | ||||||||

| 30 | 0.4-0.5 | 0.5-0.6 | 0.6-0.7 | ||||||||

| 40 | 0.4-0.5 | 0.5-0.6 | |||||||||

| Aluminium | 1 | 4.0-5.5 | 6.0-10 | 10-20 | 15-25 | 25-38 | 35-40 | 45-55 | 50-65 | 60-75 | 70-85 |

| 2 | 0.7-1.5 | 2.8-3.6 | 5.0-7.0 | 7-10 | 10-18 | 13-25 | 20-30 | 25-38 | 33-45 | 38-50 | |

| 3 | 0.7-1.5 | 2.0-4.0 | 4.0-6.0 | 6.5-8.0 | 7.0-13 | 13-18 | 20-30 | 25-35 | 30-40 | ||

| 4 | 1.0-1.5 | 2.0-3.0 | 3.5-5.0 | 4.0-5.5 | 10-12 | 13-18 | 21-30 | 25-38 | |||

| 5 | 0.7-1.0 | 1.2-1.8 | 2.5-3.5 | 3.0-4.5 | 5.0-8.0 | 9.0-12 | 13-20 | 15-25 | |||

| 6 | 0.7-1.0 | 1.5-2.5 | 2.0-3.5 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | 13-18 | ||||

| 8 | 0.6-0.8 | 0.7-1.0 | 0.9-1.6 | 2.0-3.0 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | ||||

| 10 | 0.4-0.7 | 0.6-1.5 | 1.0-2.0 | 2.2-3.0 | 4.0-6.0 | 4.5-8.0 | |||||

| 12 | 0.3-0.45 | 0.4-0.6 | 0.8-1.4 | 1.5-2.0 | 2.2-3.0 | 4.0-6.0 | |||||

| 16 | 0.3-0.4 | 0.6-0.8 | 1.0-1.6 | 1.5-2.0 | 2.2-3.0 | ||||||

| 20 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | 1.5-2.0 | |||||||

| 25 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | ||||||||

| 35 | 0.5-0.7 | 0.7-1.0 | |||||||||

| Kuningan | 1 | 4.0-5.5 | 6.0-10 | 8.0-13 | 10-16 | 20-35 | 25-30 | 45-55 | 55-65 | 65-75 | 75-85 |

| 2 | 0.5-1.0 | 2.8-3.6 | 3.0-4.5 | 4.5-7.5 | 6.0-10 | 8.0-12 | 25-30 | 30-40 | 33-45 | 38-50 | |

| 3 | 0.5-1.0 | 1.5-2.5 | 2.5-4.0 | 4.0-6.0 | 5.0-6.5 | 12-18 | 20-30 | 25-40 | 30-50 | ||

| 4 | 1.0-1.6 | 1.5-2.0 | 3.0-5.0 | 3.2-5.5 | 8.0-10 | 10-18 | 15-24 | 25-33 | |||

| 5 | 0.5-0.7 | 0.9-1.2 | 1.5-2.0 | 2.0-3.0 | 4.5-6.0 | 7.0-9.0 | 9.0-15 | 15-24 | |||

| 6 | 0.4-0.7 | 1.0-1.8 | 1.4-2.0 | 3.0-4.5 | 4.5-6.5 | 7.0-9.0 | 9.0-15 | ||||

| 8 | 0.5-0.7 | 0.7-1.0 | 1.6-2.2 | 2.4-4.0 | 4.5-6.5 | 7.0-9.0 | |||||

| 10 | 0.2-0.4 | 0.8-1.2 | 1.5-2.2 | 2.4-4.0 | 4.5-6.5 | ||||||

| 12 | 0.2-0.4 | 0.8-1.5 | 1.5-2.2 | 2.4-4.0 | |||||||

| 14 | 0.4-0.6 | 0.6-0.8 | 0.8-1.5 | ||||||||

Catatan:

Data dalam tabel ketebalan & kecepatan pemotongan laser hanya untuk referensi dan dapat bervariasi berdasarkan konfigurasi mesin dan kondisi pemotongan tertentu.

Beberapa faktor dapat memengaruhi kecepatan pemotongan dalam teknologi laser, seperti serat optik, kualitas bahan, gas, lensa optik, pola pemotongan, dan kondisi spesifik lokasi lainnya yang memerlukan penyesuaian.

Diagram menunjukkan bahwa bagian kuning menunjukkan pemotongan nitrogen murni, sedangkan bagian biru menunjukkan pemotongan oksigen murni.

Penting untuk diperhatikan bahwa pemotongan laser mungkin tidak efisien ketika bekerja dengan bahan yang terbatas, yang dapat mengakibatkan hasil yang kurang optimal dan menghambat pemrosesan yang berkelanjutan.

Saat memotong bahan yang sangat anti-korosif seperti tembaga dan aluminiumsangat penting untuk memberikan perhatian khusus untuk menyesuaikan prosesnya.

Tidak disarankan untuk memproses secara terus menerus dalam jangka waktu yang lama untuk menghindari potensi kerusakan.

| Daya | 750w | |||

|---|---|---|---|---|

| Bahan | Ketebalan (mm) | Kecepatan (m/menit) | Tekanan (MPA) | Gas |

| Baja tahan karat | 0.5 | >21 | 1 | N2 |

| 1 | 12~18 | >1.1 | ||

| 2 | 3.6~4.2 | >1.5 | ||

| 3 | 1.2~1.8 | >1.8 | ||

| 4 | 0.78~1.2 | >2.0 | ||

| Baja karbon | 1 | 12~18 | 1 | O2 |

| 2 | 4.2~5.4 | 0.6~0.8 | ||

| 3 | 3~3.9 | 0.25~0.4 | ||

| 4 | 1.8~2.4 | 0.15~0.2 | ||

| 5 | 1.2~1.8 | 0.15~0.2 | ||

| 6 | 0.9~1.2 | 0.10~0.15 | ||

| 8 | 0.72~1.84 | 0.10~0.15 | ||

Satuan: m/menit

| Logam | Baja Ringan | Baja tahan karat | Aluminium | Kuningan | ||||

| Ketebalan (mm) | O2 | O2 | Campur | Udara | N2 | Udara | N2 | N2 |

| (Fokus Positif) | (Fokus Negatif) | (Gas Campuran/N2 Generator) | ||||||

| 1 | 7.0-10.0 | / | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 |

| 2 | 5.0-7.0 | / | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 |

| 3 | 4.5-6.0 | / | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-45.0 |

| 4 | 3.5-3.9 | / | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 20.0-35.0 |

| 5 | 3.2-3.5 | / | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 14.0-24.0 |

| 6 | 2.9-3.2 | / | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 12.0-20.0 |

| 8 | 2.5-2.7 | 3.2-3.8 | 13.0-16.0 | 13.0-16.0 | 13.0-16.0 | 13.0-18.0 | 13.0-18.0 | 8.0-13.0 |

| 10 | 1.9-2.2 | 3.2-3.6 | 8.0-10.0 | 8.0-10.0 | 8.0-10.0 | 8.0-11.0 | 9.0-12.0 | 6.0-9.0 |

| 12 | 1.8-2.1 | 3.1-3.5 | 7.0-8.0 | 7.0-8.0 | 7.0-8.0 | 7.0-8.5 | 5.0-7.5 | 4.0-6.0 |

| 14 | 1.6-1.8 | 3.0-3.4 | 5.5-6.5 | 5.5-6.5 | 5.5-6.5 | 5.5-7.0 | 4.5-5.5 | 3.5-4.5 |

| 16 | 1.5-1.7 | 3.0-3.3 | 4.0-5.0 | 4.0-5.0 | 4.0-5.0 | 4.0-5.3 | 2.5-4.5 | 3.0-4.0 |

| 18 | 1.5-1.6 | 3.0-3.3 | 3.0-3.8 | / | 3.0-3.8 | 3.0-4.0 | 2.0-3.5 | 2.5-3.5 |

| 20 | 1.3-1.5 | 2.6-3.2 | 2.6-3.2 | / | 2.6-3.3 | 2.6-3.6 | 1.5-2.0 | 1.5-2.5 |

| 22 | / | / | / | / | 1.6-2.6 | 1.6-2.8 | 1.2-1.8 | / |

| 25 | 0.8-1.3 | 2.2-2.8 | / | / | 1.2-2.0 | 1.2-2.2 | 1.0-1.5 | 0.5-0.8 |

| 30 | 0.7-1.2 | 2.0-2.7 | / | / | 0.8-1.0 | 0.8-1.2 | 0.7-1.2 | 0.3-0.5 |

| 35 | / | / | / | / | 0.4-0.7 | 0.4-0.8 | 0.5-0.9 | / |

| 40 | 0.8-1.1 | 1.0-1.3 | / | / | 0.3-0.6 | 0.3-0.7 | 0.3-0.5 | / |

| 50 | 0.3-0.6 | / | / | / | 0.2-0.4 | 0.2-0.4 | 0.2-0.3 | / |

| 60 | 0.2-0.5 | / | / | / | 0.2-0.3 | / | 0.1-0.2 | / |

| Ketebalan (mm) | Logam | Kecepatan Pemotongan (m/menit) | Gas Bantu |

| 1 | Baja Ringan | 10.0-15.0/30.0-80.0 | O2/N2 |

| 2 | 6.0-8.0/30.0-50.0 | ||

| 3 | 5.0-6.0/30.0-40.0 | ||

| 4 | 3.5-3.9/25.0-35.0 | ||

| 5 | 3.2-3.5/22.0-30.0 | ||

| 6 | 2.9-3.2/18.0-22.0 | ||

| 8 | 2.5-3.7/14.0-18.0 | ||

| 10 | 2-3.6/12.0-14.0 | ||

| 12 | 1.8-3.3/10.0-12.0 | ||

| 16 | 1.4-3.2/6.0-8.0 | ||

| 20 | 1.3-2.8/4.0-5.5 | ||

| 25 | 1.1-2.2/2.5-3.5 | ||

| 30 | 1.0-1.7 | O2 | |

| 40 | 0.7-0.9 | ||

| 50 | 0.3-0.4 | ||

| 60 | 0.15-0.2 | ||

| 1 | Baja tahan karat | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 25.0-35.0 | ||

| 5 | 20.0-28.0 | ||

| 6 | 24.0-32.0 | ||

| 8 | 20.0-27.0 | ||

| 10 | 16.0-22.0 | ||

| 12 | 11.0-13.0 | ||

| 16 | 7.5-9.5 | ||

| 20 | 4.5-5.5 | ||

| 25 | 2.5-3.0 | ||

| 30 | 1.5-2.1 | ||

| 35 | 1.0-1.1 | ||

| 40 | 0.6-0.8 | ||

| 50 | 0.2-0.3 | ||

| 60 | 0.1-0.2 | ||

| 70 | 0.1-0.16 | ||

| 1 | Aluminium | 30.0-80.0 | N2 |

| 2 | 30.0-60.0 | ||

| 3 | 25.0-50.0 | ||

| 4 | 25.0-40.0 | ||

| 5 | 23.0-35.0 | ||

| 6 | 22.0-30.0 | ||

| 8 | 18.0-25.0 | ||

| 10 | 10.0-14.0 | ||

| 12 | 5.8-8.5 | ||

| 16 | 3.5-8.0 | ||

| 18 | 2.5-6.5 | ||

| 20 | 2.0-4.0 | ||

| 22 | 1.5-3.0 | ||

| 25 | 1.0-2.0 | ||

| 30 | 0.8-1.5 | ||

| 35 | 0.6-1.2 | ||

| 40 | 0.5-1.0 | ||

| 50 | 0.4-0.6 | ||

| 60 | 0.3-0.4 | ||

| 1 | Kuningan | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 24.0-35.0 | ||

| 5 | 17.0-24.0 | ||

| 6 | 12.0-20.0 | ||

| 8 | 9.0-15.0 | ||

| 10 | 6.0-10.0 | ||

| 12 | 3.7-6.5 | ||

| 16 | 2.4-3.3 | ||

| 20 | 1.1-2.4 | ||

| 25 | 0.7-1.6 | ||

| 30 | 0.55-0.9 |

Lihat juga:

| Tahan karat bahan baja ketebalan | mm | 1 | 2 | 3 | 4 | 5 | 6 | 8 |

| Diameter sinar yang datang | mm | 19 | 19 | 19 | 19 | 19 | 19 | 19 |

| Memotong gas bantu | N2 | N2 | N2 | N2 | N2 | N2 | N2 | |

| Tekanan gas tambahan | bar | 8 | 10 | 13 | 15 | 17 | 18 | 20 |

| Nosel pemotongan diameter | mm | 1.5 | 2 | 2 | 2 | 2 | 2 | 2.5 |

| Posisi nosel pemotongan relatif terhadap bahan | mm | 1 | 1 | 0.8 | 0.8 | 0.8 | 8 | 0.8 |

| Lebar jahitan pemotongan | mm | 0.1 | 0.1 | 0.12 | 0.12 | 0.12 | 0.12 | 0.12 |

| Panjang fokus lensa | inci | 5 | 5 | 5 | 5 | 5 | 5 | 7.5 |

| Posisi titik fokus | -0.5 | -1 | -2 | 3 | -3.5 | -4.5 | -6 | |

| Piercing | ||||||||

| Mode Laser | SP | SP | SP | SP | SP | SP | SP | |

| Frekuensi Laser | Hz | 200 | 200 | 200 | 250 | 250 | 250 | 250 |

| Kekuatan Laser | W | 600 | 800 | 800 | 1100 | 1100 | 1350 | 1350 |

| Siklus Tugas | % | 20 | 25 | 25 | 25 | 25 | 25 | 25 |

| Waktu Tunda | Detik | 2 | 2 | 0.5 | 1 | 1 | 1 | 2 |

| Posisi Fokus | mm | -0.5 | -1 | -2 | 0 | 0 | 0 | 0 |

| Tekanan O2 Tambahan | bar | 1 | 1 | 1 | 2 | 1 | 1 | 1 |

| Lubang Kecil | ||||||||

| Mode Laser | SP | SP | SP | CW | CW | CW | CW | |

| Frekuensi Laser | Hz | 200 | 750 | 750 | ||||

| Kekuatan Laser | W | 800 | 1200 | 1200 | 1500 | 1500 | 1800 | 2200 |

| Siklus Tugas | % | 25 | 50 | 55 | ||||

| Tingkat Umpan | mm/menit | 500 | 1300 | 1000 | 900 | 700 | 800 | 500 |

| Lubang Besar | ||||||||

| Mode Laser | CW | CW | CW | CW | CW | CW | CW | |

| Kekuatan Laser | W | 1200 | 1500 | 1500 | 2200 | 2200 | 2200 | 2200 |

| Tingkat Umpan | mm/menit | 3000 | 2500 | 1800 | 1600 | 1300 | 1000 | 500 |

| Pemotongan | ||||||||

| Mode Laser | CW | CW | CW | CW | CW | CW | CW | |

| Kekuatan Laser | W | 800 | 1100 | 1800 | 1800 | 1800 | 1500 | 1500 |

| Tingkat Umpan | mm/menit | 1500 | 2000 | 2500 | 1350 | 1100 | 500-800 | 275 |

| Mode Laser | CW | CW | CW | CW | CW | CW | CW | |

| Kekuatan Laser | W | 1500 | 1800 | 2200 | 2200 | 2200 | 2200 | 1800 |

| Tingkat Umpan | mm/menit | 4000 | 3500 | 2700 | 1600 | 1300 | 1000 | 350 |

| Mode Laser | CW | CW | CW | |||||

| Kekuatan Laser | W | 1800 | 2200 | 2200 | ||||

| Tingkat Umpan | mm/menit | 5600 | 3750 | 500 | ||||

| Mode Laser | CW | |||||||

| Kekuatan Laser | W | 2200 | ||||||

| Tingkat Umpan | mm/menit | 6000 | ||||||

Tindakan pencegahan:

Untuk pemotongan dengan bantuan oksigen, ketebalan tambahan dan parameter material lainnya terkait dengan parameter RRT.

Pada kecepatan potong tertinggi, kualitas pemangkasan tepi dan tekanan gas pemotongan bergantung pada komposisi paduan bahan dan kemurnian gas pemotongan.

Setelah pemotongan oksigen selesai, oksigen harus dimurnikan; jika tidak, campuran oksigen dan nitrogen akan menyebabkan mata potong menjadi biru atau cokelat.

Saat memotong material dengan ketebalan ≥4mm, parameter untuk memotong lubang kecil harus digunakan saat memotong lubang φ1.5mm, dengan tekanan oksigen pada 4Bar (60Psi), atau kecepatan potong awal adalah 20 ~ 30% dari kecepatan potong normal.

Memotong lubang kecil mengacu pada lubang dengan diameter ≤5mm dan ketebalan ≤3mm, atau ketebalan >3mm dan diameter lubang tidak lebih besar dari ketebalan pelat.

Memotong lubang besar mengacu pada lubang dengan diameter > 5mm dan ketebalan ≤ 3mm, atau ketebalan > 3mm dan diameter lubang lebih besar dari ketebalan pelat.

Daya laser dan kecepatan pemotongan adalah dua parameter yang paling penting dalam proses pemotongan laser. Penyesuaian yang tepat sangat penting untuk mencapai hasil pemotongan yang optimal, yang memengaruhi kualitas, presisi, dan efisiensi pemotongan.

Daya laser yang tinggi, diukur dalam watt, memungkinkan kecepatan pemotongan yang lebih cepat dan kemampuan untuk memotong bahan yang lebih tebal. Contohnya, pemotong laser 1000 watt dapat secara efisien memotong baja setebal 10mm pada kecepatan 600 mm/menit. Pengaturan daya tinggi khususnya cocok untuk memotong logam, di mana peningkatan energi membantu mencapai penetrasi yang lebih dalam dan waktu pemrosesan yang lebih cepat.

Namun demikian, menggunakan daya laser yang tinggi dapat menyebabkan kerusakan akibat panas ketika memotong bahan yang lebih tipis. Daya yang berlebihan dapat menyebabkan pelelehan atau lengkungan, sehingga menghasilkan lebar potongan yang lebih lebar dan potensi masalah kualitas, seperti tepi yang kasar atau bekas luka bakar. Oleh karena itu, meskipun daya yang tinggi dapat meningkatkan efisiensi pemotongan, namun harus dikelola secara hati-hati agar tidak mengorbankan kualitas pemotongan.

Daya laser rendah lebih sesuai untuk tugas yang memerlukan presisi dan kontrol yang tinggi. Pengaturan ini ideal untuk memotong bahan yang lebih tipis atau lebih halus, karena mengurangi risiko kerusakan akibat panas dan memastikan pemotongan yang bersih dan tajam. Contohnya, apabila memotong akrilik 3mm, pengaturan daya 50 watt pada kecepatan 200 mm/menit, dapat menghasilkan tepi yang bersih tanpa terbakar.

Pengorbanan dengan daya laser yang rendah adalah kecepatan pemotongan yang lebih lambat dan kemampuan yang terbatas pada bahan yang lebih tebal. Meskipun pengaturan ini meningkatkan presisi, namun mungkin tidak efisien untuk produksi bervolume tinggi atau memotong bahan yang tebal. Operator harus menyeimbangkan kebutuhan akan presisi dengan efisiensi keseluruhan proses pemotongan.

Kecepatan potong yang tinggi mengurangi waktu yang diperlukan untuk setiap pemotongan, sehingga meningkatkan produktivitas secara keseluruhan. Sebagai contoh, memotong lembaran logam tipis dengan kecepatan 1000 mm/menit dapat menjadi sangat efisien ketika presisi tidak terlalu penting.

Namun demikian, kecepatan pemotongan yang lebih cepat dapat menyebabkan masalah kualitas, khususnya pada bahan yang lebih tebal. Kecepatan tinggi dapat menyebabkan pemotongan yang tidak sempurna, tepi yang kasar, atau peningkatan risiko bekas luka bakar karena waktu interaksi yang tidak mencukupi antara laser dan bahan. Untuk desain yang rumit atau pekerjaan yang mendetail, kecepatan yang lebih lambat sering kali diperlukan untuk menjaga presisi dan menghindari kerusakan bahan.

Kecepatan potong yang rendah meningkatkan presisi dan menghasilkan tepi yang lebih bersih, sehingga ideal untuk pekerjaan yang mendetail atau memotong bahan yang lebih tebal. Pengaturan ini memungkinkan kontrol yang lebih baik atas proses pemotongan, mengurangi risiko terbakar atau melengkung, khususnya apabila bekerja dengan bahan yang sensitif, seperti kayu atau akrilik.

Kelemahan dari kecepatan pemotongan yang lebih lambat adalah peningkatan waktu produksi dan potensi zona yang terpengaruh panas (HAZ). HAZ mengacu pada area material yang mengalami perubahan sifat karena panas yang intens dari laser. Paparan yang terlalu lama dapat menyebabkan bekas luka bakar atau perubahan warna pada material. Operator harus menemukan keseimbangan yang tepat antara kecepatan dan presisi untuk mencapai kualitas pemotongan yang diinginkan tanpa mengorbankan efisiensi.

Hubungan antara daya laser dan kecepatan pemotongan sangat terkait secara rumit, dan mencapai keseimbangan yang tepat sangat penting untuk hasil yang optimal. Daya yang lebih tinggi memungkinkan pemotongan bahan yang lebih tebal atau mencapai kecepatan pemotongan yang lebih cepat, sementara daya yang lebih rendah memerlukan kecepatan yang lebih lambat untuk pemotongan yang bersih pada bahan yang tipis. Sebagai contoh, pemotongan akrilik 3mm mungkin memerlukan kecepatan 100-150 mm/menit dengan daya 90-100% untuk mencapai tepi yang bersih tanpa terbakar.

Bahan yang berbeda bereaksi secara berbeda terhadap pemotongan laser, sehingga memerlukan pengaturan khusus untuk menghindari masalah kualitas. Logam seperti baja tahan karat dan aluminium dapat dipotong pada kecepatan yang lebih tinggi dengan pengaturan daya yang lebih tinggi, sementara bahan seperti kayu dan akrilik memerlukan pengaturan yang lebih tepat untuk menghindari pembakaran atau pemotongan yang tidak sempurna.

Dengan mengelola dan menyesuaikan daya laser dan kecepatan pemotongan secara hati-hati berdasarkan bahan dan kualitas potongan yang diinginkan, operator dapat mengoptimalkan proses pemotongan laser mereka, mencapai hasil yang efisien dan tepat tanpa merusak bahan atau peralatan.

Metode untuk meningkatkan kecepatan pemotongan laser, terutama mencakup aspek-aspek berikut ini:

Menyesuaikan daya laser: Besarnya daya laser secara langsung berdampak pada kecepatan pemotongan, lebar jahitan, ketebalan pemotongan, dan kualitas pemotongan. Daya laser yang tepat dapat meningkatkan efisiensi pemotongan, tetapi penting untuk diperhatikan, bahwa daya yang diperlukan bergantung pada karakteristik bahan dan mekanisme pemotongan. Contohnya, ketika memotong baja karbon, kecepatan pemotongan dapat ditingkatkan dengan mengubah jenis gas pemotongan.

Mengoptimalkan parameter pemotongan: Pengaturan kecepatan potong, daya, dan gas pemotongan yang rasional memiliki dampak yang signifikan terhadap kualitas dan efisiensi pemotongan. Dengan melakukan simulasi rencana pemotongan, jalur pemotongan yang optimal dapat ditentukan untuk menghindari pengulangan pemotongan dan jalur gerak yang berlebihan, sehingga meningkatkan kecepatan pemotongan.

Memperbaiki struktur kepala pemotongan: Memilih gas pemotongan yang tepat dan memperbaiki struktur kepala pemotongan juga merupakan salah satu metode yang efektif untuk meningkatkan kecepatan pemotongan.

Menyesuaikan parameter pemotongan menurut karakteristik material: Bahan logam yang berbeda (seperti lembaran aluminium, baja tahan karat, baja karbon, lembaran tembaga, dan bahan paduan, dll.) dan ketebalan bahan akan memengaruhi kecepatan pemotongan laser. Oleh karena itu, perlu menyesuaikan parameter pemotongan menurut karakteristik spesifik bahan.

Meningkatkan kinerja peralatan: Meningkatkan daya generator laser untuk mencapai nilai ideal, dapat secara langsung dan efektif meningkatkan kecepatan pemotongan dan efek pemotongan.

Menyesuaikan mode sinar dan jarak fokus: Dengan menyesuaikan mode sinar dan memastikan perubahan dalam kecepatan pemotongan laser dalam kisaran tertentu, perhatikan untuk menyesuaikan daya laser, kecepatan pemotongan, dan jarak fokus untuk mencapai efek pemotongan terbaik.

Menggunakan kepala pemotongan laser fokus otomatis: Penggunaan kepala pemotongan laser fokus otomatis dapat meningkatkan kecepatan pemfokusan alat berat, menghindari pemborosan waktu yang disebabkan oleh pemfokusan manual, sehingga secara tidak langsung meningkatkan kecepatan pemotongan.

Pada daya laser yang berbeda-beda, parameter utama untuk meningkatkan efisiensi pemotongan termasuk kecepatan pemotongan, daya laser, ukuran fokus, dan kedalaman fokus. Pertama, daya laser adalah salah satu faktor penting yang memengaruhi kecepatan dan efisiensi pemotongan. Dengan peningkatan daya laser, kecepatan potong yang lebih cepat dapat dicapai, terutama saat memproses pelat dengan ketebalan sedang dan rendah, peningkatan daya laser dapat secara signifikan meningkatkan efisiensi pemotongan.

Selain itu, posisi fokus yang tepat juga krusial untuk mendapatkan kualitas pemotongan yang stabil dan efisien. Di samping parameter di atas, pilihan dan aliran gas bantu juga memiliki dampak yang signifikan pada efisiensi pemotongan.

Oksigen dapat berpartisipasi dalam pembakaran logam dan cocok untuk memotong sebagian besar logam, sedangkan gas inert dan udara cocok untuk memotong sebagian logam. Hal ini menunjukkan bahwa, apabila memilih parameter mesin pemotongan laser, tidak hanya daya laser dan pengaturan fokus yang harus dipertimbangkan, tetapi juga pilihan dan aliran gas tambahan harus disesuaikan menurut karakteristik dan persyaratan bahan yang sedang dipotong.

Parameter utama untuk meningkatkan efisiensi pemotongan laser mencakup daya laser, kecepatan pemotongan, ukuran fokus, kedalaman fokus, serta pilihan dan aliran gas bantu. Semua parameter ini perlu dioptimalkan dan disesuaikan menurut tugas pemotongan spesifik dan karakteristik material.

Dalam proses pemotongan laser, mengoptimalkan pola sinar dan jarak fokus untuk mencapai efek pemotongan terbaik, sangatlah penting. Pada awalnya, posisi fokus yang sesuai harus dipilih berdasarkan bahan dan persyaratan pemotongan yang berbeda-beda. Posisi fokus dapat memengaruhi kehalusan penampang material yang dipotong, kondisi terak di bagian bawah, dan apakah material dapat diputus.

Misalnya, di mesin pemotong laser seratCelah terkecil dan efisiensi tertinggi dapat dicapai apabila fokus berada pada posisi optimal. Selain itu, apabila fokus sinar laser diminimalkan, pemotretan titik digunakan untuk menetapkan efek awal, dan posisi fokus ditentukan berdasarkan ukuran efek titik cahaya. Posisi ini adalah fokus pemrosesan yang optimal.

Selain menyesuaikan posisi fokus, pola sinar dapat dioptimalkan dengan menggunakan elemen optik difraktif multifokal. Komponen optik difraktif yang unik ini dapat memisahkan sinar pada sumbu fokus, menunjukkan efek pemotongan bevel yang lebih baik. Lebih jauh lagi, pembentuk sinar juga merupakan alat penting yang dapat memperbaiki efek pemotongan dengan menyebabkan cahaya yang datang terdifraksi melalui algoritme pengoptimalan.

Dalam pengoperasian praktis, sangatlah krusial untuk menetapkan jarak fokus secara tepat untuk efek pemotongan. Solusinya termasuk menyesuaikan ke jarak fokus pemotongan yang optimal, menggunakan pemberat untuk meratakan bahan, dan menggunakan penggaris fokus untuk memeriksa apakah ketinggian tiap area meja kerja sudah konsisten. Selain itu, mengoptimalkan jarak antara titik pemrosesan merupakan aspek untuk meningkatkan kualitas pemotongan. Contohnya, apabila jarak titik pemrosesan adalah 1 μm, maka kualitas kekasaran penampang pemrosesan yang lebih baik dapat diperoleh.

Dengan menyesuaikan posisi fokus secara tepat, mengoptimalkan pola sinar menggunakan komponen optik difraksi dan pembentuk sinar, serta memperhatikan pengaturan jarak fokus dan jarak titik pemrosesan, pola sinar dan jarak fokus selama pemotongan laser dapat dioptimalkan secara efektif untuk mencapai efek pemotongan terbaik.

Pilihan gas dalam proses pemotongan laser secara signifikan memengaruhi kecepatan, kualitas, dan efisiensi secara keseluruhan. Gas yang berbeda berinteraksi dengan bahan dengan cara yang unik, memengaruhi presisi pemotongan, kualitas tepi, dan kecepatan gerak laser. Memahami efek ini sangat penting untuk mengoptimalkan operasi pemotongan laser di berbagai bahan.

Oksigen banyak digunakan dalam pemotongan laser, terutama untuk baja karbon. Oksigen memfasilitasi reaksi eksotermik dengan logam, yang meningkatkan proses pemotongan. Reaksi ini tidak hanya membantu menghilangkan panas, tetapi juga mendukung pembakaran, yang mengarah pada peningkatan kecepatan pemotongan.

Nitrogen biasanya digunakan untuk memotong baja tahan karat, aluminium, dan logam lain yang perlu dicegah oksidasi. Nitrogen menggantikan oksigen di sekitar area pemotongan, mencegah pembentukan oksida pada permukaan potongan.

Udara bertekanan sering digunakan untuk memotong bahan non-logam, seperti kayu, plastik, dan akrilik. Ini memberikan efek pendinginan dan membantu menghilangkan serpihan, tetapi tidak secara signifikan meningkatkan kecepatan pemotongan untuk bahan logam.

Argon adalah gas inert yang digunakan untuk pemotongan presisi, terutama untuk bahan tipis atau ketika diinginkan potongan yang bersih dan bebas oksida. Argon membantu mencegah oksidasi tetapi tidak secara inheren meningkatkan kecepatan potong.

Singkatnya, memilih jenis gas yang sesuai dan mengoptimalkan tekanan serta kemurniannya sangat penting untuk mencapai hasil terbaik dalam pemotongan laser. Setiap gas memiliki keunggulan dan aplikasi yang unik, yang memengaruhi kecepatan pemotongan dan kualitas produk jadi. Dengan memahami dampak ini, operator dapat membuat keputusan yang tepat untuk meningkatkan proses pemotongan laser mereka.

Mengoptimalkan kecepatan pemotongan laser sangat penting untuk meningkatkan produktivitas, meningkatkan kualitas potongan, dan mengurangi biaya operasional. Berikut ini adalah beberapa kiat dan teknik untuk mencapai kecepatan pemotongan laser yang optimal di berbagai bahan dan aplikasi:

Menyesuaikan daya laser dan posisi fokus secara tepat, sangat penting untuk menghasilkan pemotongan yang efisien.

Sesuaikan kecepatan potong berdasarkan bahan yang sedang dipotong untuk mengoptimalkan kinerja dan kualitas.

Gas bantu memainkan peran penting dalam pemotongan laser dengan meningkatkan kualitas dan kecepatan pemotongan.

Memantau dan menyesuaikan laju aliran gas untuk menjaga kualitas dan efisiensi pemotongan.

Sempurnakan penindikan awal dan optimalkan jalur pemotongan untuk hasil yang lebih baik.

Pertahankan lingkungan yang terkendali dan lakukan perawatan rutin untuk meningkatkan kinerja pemotongan.

Sesuaikan tingkat pengulangan dan frekuensi berdasarkan karakteristik material.

Secara hati-hati menyeimbangkan kecepatan dan kualitas pemotongan untuk mencapai hasil yang optimal.

Dengan menerapkan kiat dan teknik ini, operator dapat mengoptimalkan kecepatan pemotongan laser, mencapai pemotongan yang efisien, presisi, dan berkualitas tinggi di berbagai bahan dan aplikasi.

Di bawah ini adalah jawaban atas beberapa pertanyaan yang sering diajukan:

Kecepatan pemotongan tipikal untuk laser 1000W pada baja karbon bervariasi berdasarkan ketebalan material. Untuk lembaran tipis hingga 1 mm, kecepatan potong bisa relatif tinggi, meskipun kecepatan spesifik tidak dirinci. Untuk ketebalan sedang mulai dari 1 hingga 5 mm, kecepatan potong umumnya sekitar 2-3 meter per menit (m/menit). Sebagai contoh, laser 1000W dapat memotong baja karbon setebal 5 mm dengan kecepatan sekitar 2-3 m/menit. Ketika memotong bahan yang lebih tebal hingga 10 mm, kecepatannya menurun; misalnya, baja karbon setebal 8 mm dapat dipotong sekitar 1,6 m/menit. Kecepatan ini dipengaruhi oleh berbagai faktor, seperti daya laser, ketebalan bahan, dan karakteristik spesifik mesin pemotongan laser. Menyesuaikan kecepatan pemotongan secara tepat adalah penting untuk mencapai kualitas dan efisiensi pemotongan yang optimal.

Daya laser secara signifikan mempengaruhi kecepatan pemotongan dalam proses pemotongan laser. Daya laser yang lebih tinggi memungkinkan kecepatan pemotongan yang lebih cepat dengan menghantarkan lebih banyak energi ke material per satuan waktu. Peningkatan energi ini memungkinkan laser untuk melelehkan dan menguapkan material lebih cepat, sehingga mempercepat proses pemotongan. Sebaliknya, daya laser yang lebih rendah membutuhkan kecepatan pemotongan yang lebih lambat untuk memastikan penetrasi yang sempurna dan menjaga kualitas pemotongan.

Sifat material, seperti karakteristik termal dan optik, juga memainkan peran penting. Bahan dengan konduktivitas termal yang tinggi, seperti tembaga dan aluminium, memerlukan daya laser yang lebih tinggi atau kecepatan pemotongan yang lebih lambat untuk mencapai pemotongan yang efektif. Sebaliknya, bahan dengan konduktivitas termal yang lebih rendah, seperti baja tahan karat, dapat dipotong pada kecepatan yang lebih cepat dengan daya laser yang sama.

Ketebalan bahan adalah faktor penting lainnya. Bahan yang lebih tebal membutuhkan daya laser yang lebih besar untuk dapat menembus sepenuhnya, sehingga memerlukan pengurangan kecepatan pemotongan. Sebagai contoh, memotong baja ringan setebal 1mm mungkin memerlukan daya laser 1kW dan kecepatan potong 20 meter per menit, sementara memotong baja ringan setebal 10mm mungkin memerlukan daya laser 4kW dan kecepatan potong 5 meter per menit.

Jenis dan tekanan gas bantu juga memengaruhi proses pemotongan. Menggunakan oksigen sebagai gas bantu dapat meningkatkan reaksi eksotermik, memungkinkan kecepatan pemotongan yang lebih cepat dibandingkan dengan menggunakan nitrogen. Selain itu, kualitas sinar laser memengaruhi ukuran titik fokus dan densitas daya, dengan kualitas sinar yang lebih tinggi memungkinkan pemfokusan yang lebih tepat dan densitas daya yang lebih tinggi, yang mendukung kecepatan pemotongan yang lebih cepat pada daya laser tertentu.

Meskipun kecepatan potong yang lebih tinggi dapat meningkatkan laju produksi, namun kecepatan potong yang lebih tinggi dapat mengorbankan kualitas mata potong. Kecepatan pemotongan yang lebih lambat menawarkan kontrol yang lebih baik dan kualitas pemotongan yang lebih baik, tetapi mengurangi efisiensi produksi. Oleh karena itu, menyeimbangkan daya laser dan kecepatan pemotongan sangat penting untuk mencapai hasil yang optimal, dengan mempertimbangkan sifat material, ketebalan, dan kualitas potongan yang diinginkan.

Mengoptimalkan kecepatan pemotongan laser melibatkan keseimbangan yang cermat dari beberapa parameter untuk memastikan efisiensi dan kualitas. Berikut ini adalah praktik-praktik terbaik untuk dipertimbangkan:

Sesuaikan kecepatan potong sesuai dengan ketebalan bahan dan kualitas potongan yang diinginkan. Kecepatan yang lebih cepat dapat menyebabkan pemotongan yang tidak sempurna atau tepi yang kasar, sedangkan kecepatan yang lebih lambat dapat memastikan pemotongan yang lebih bersih tetapi dapat mengurangi produktivitas. Untuk material yang lebih tebal, kecepatan yang lebih lambat umumnya diperlukan untuk memastikan penetrasi yang sempurna dan meminimalkan cacat seperti bekas luka bakar atau pembentukan sampah.

Seimbangkan daya dan kecepatan untuk menghindari kerusakan akibat panas dan mempertahankan kualitas pemotongan. Daya laser yang lebih tinggi memungkinkan kecepatan pemotongan yang lebih cepat, khususnya untuk bahan yang lebih tebal atau permukaan yang lebih reflektif, tetapi daya yang lebih rendah mungkin lebih sesuai untuk tugas-tugas rumit yang memerlukan presisi tinggi.

Pastikan posisi fokus sinar laser dikalibrasi secara tepat relatif terhadap permukaan material untuk menghasilkan energi maksimum dan mencegah tepi potongan yang meruncing. Untuk bahan yang sangat konduktif, memposisikan titik fokus sedikit di atas permukaan bahan dapat membantu mengelola pembuangan panas yang cepat.

Sesuaikan frekuensi pulsa (laju pengulangan) dengan tepat. Frekuensi yang lebih tinggi dapat meningkatkan kehalusan pemotongan pada bahan yang lebih tipis dengan mendistribusikan energi secara lebih merata, sedangkan frekuensi yang lebih rendah lebih efektif untuk bahan yang lebih tebal untuk memungkinkan waktu pendinginan yang cukup di antara pulsa.

Tetapkan parameter gas bantuan dengan benar. Jenis dan tekanan gas bantu sangat penting. Laju aliran gas yang lebih tinggi diperlukan untuk bahan yang lebih tebal untuk menghilangkan logam cair secara efektif, sementara laju yang lebih rendah cocok untuk bahan yang lebih tipis untuk mencegah dispersi kolam cair. Untuk bahan yang sangat konduktif seperti tembaga dan kuningan, gas bantuan nitrogen sering digunakan untuk mencegah oksidasi dan mencapai tepi potongan yang bersih.

Lakukan penyesuaian khusus bahan. Bahan yang berbeda merespons secara berbeda terhadap parameter pemotongan laser. Logam dengan konduktivitas termal yang tinggi, seperti tembaga dan aluminium, memerlukan daya puncak yang lebih tinggi, teknik pembentukan pulsa, dan goyangan sinar untuk mengelola pembuangan panas dan pembentukan sampah. Untuk baja tahan karat, fokus yang tepat dan penyesuaian siklus kerja yang sesuai sangat penting.

Mengatur siklus kerja (persentase waktu laser aktif). Siklus kerja yang lebih tinggi dapat meningkatkan kecepatan pemotongan tetapi dapat menyebabkan panas berlebih dan kerusakan material. Penyesuaian harus didasarkan pada sifat material untuk memastikan hasil yang optimal.

Lakukan uji pemotongan pada bahan bekas sebelum memulai proyek untuk menyempurnakan pengaturan daya, kecepatan pemotongan, dan parameter lainnya. Mengkalibrasi posisi fokus dan pengaturan lainnya secara teratur untuk mempertahankan standar kualitas pemotongan yang tinggi.

Pertimbangkan pola pemotongan, karena ini dapat memengaruhi cara penggunaan daya laser. Pola yang rumit mungkin memerlukan kecepatan yang lebih lambat atau tingkat daya yang disesuaikan untuk mempertahankan presisi tanpa mengorbankan kecepatan. Pilihan pola juga dapat memengaruhi distribusi panas di seluruh bahan, yang berdampak pada kualitas potongan akhir.

Dengan menyesuaikan parameter ini secara cermat, dan mempertimbangkan karakteristik spesifik bahan yang sedang dipotong, Anda dapat mengoptimalkan kecepatan pemotongan laser untuk mencapai hasil yang efisien dan berkualitas tinggi.

Pilihan gas dalam pemotongan laser secara signifikan memengaruhi kecepatan pemotongan dan kualitas potongan. Gas yang berbeda dipilih berdasarkan jenis bahan yang dipotong dan hasil yang diinginkan.

Oksigen umumnya digunakan untuk memotong baja karbon karena bereaksi secara eksotermis dengan material, yang meningkatkan proses pemotongan dan memungkinkan kecepatan pemotongan yang lebih cepat. Namun, reaksi ini dapat mengoksidasi tepi potongan, yang mungkin tidak diinginkan untuk aplikasi tertentu.

Nitrogen lebih disukai untuk memotong bahan seperti baja tahan karat, aluminium, dan tembaga karena merupakan gas inert yang mencegah oksidasi, sehingga menghasilkan tepi yang bersih dan presisi. Meskipun pemotongan nitrogen biasanya membutuhkan tekanan gas yang tinggi, namun dapat mencapai kecepatan potong yang lebih cepat dengan masukan energi yang lebih tinggi dibandingkan dengan oksigen.

Argon digunakan untuk memotong bahan seperti titanium di mana nitrogen dapat bereaksi dan menghasilkan tepi berkualitas rendah. Argon mencegah oksidasi dan nitridasi, tetapi harganya lebih mahal daripada nitrogen. Untuk pemotongan titanium berkualitas sangat tinggi, campuran argon/helium dapat digunakan untuk mencapai kecepatan potong yang lebih cepat dan tepi yang sangat bersih.

Udara bertekanan adalah pilihan yang paling ekonomis dan cocok untuk berbagai macam bahan, termasuk aluminium dan baja tahan karat. Ini memerlukan tekanan tinggi dan titik embun rendah untuk menghindari kontaminasi, tetapi dapat menyebabkan oksidasi minimal dan kurang cocok untuk fitur yang halus pada bahan yang lebih tipis.

Mengenai kecepatan potong, oksigen meningkatkan proses pemotongan dengan bereaksi dengan material, yang umumnya menghasilkan kecepatan potong yang lebih lambat karena reaksi eksotermik. Namun demikian, hal ini memungkinkan sistem berdaya rendah untuk memotong bahan yang lebih tebal secara efektif. Nitrogen dapat mencapai kecepatan potong yang lebih cepat karena sifatnya yang lembam dan tekanan tinggi yang diperlukan, yang membantu menghilangkan material cair dari zona potong secara efisien. Campuran argon/helium memungkinkan kecepatan potong yang lebih cepat untuk titanium karena sifat perpindahan panas helium yang sangat baik.

Pilihan gas juga berdampak pada kualitas pemotongan. Nitrogen dan argon menghasilkan tepi yang bersih dan bebas oksida, yang sangat penting untuk presisi tinggi dan batas toleransi yang rendah. Oksigen dapat menghasilkan tepi yang teroksidasi, yang mungkin tidak dapat diterima dalam aplikasi tertentu. Gas bantu membantu meniup material cair dari potongan, mencegah pengendapan ulang dan memastikan tepi yang halus. Tekanan gas yang tinggi sangat penting untuk tujuan ini, terutama dengan gas inert seperti nitrogen dan argon. Tekanan gas yang tepat memastikan bahwa permukaan pemotongan tidak kasar dan celahnya tidak lebar, sehingga menghindari pencairan sebagian dari bagian yang dipotong.

Tekanan gas adalah faktor penting lainnya. Tekanan yang tidak mencukupi dapat menyebabkan pelelehan selama pemotongan dan mengurangi efisiensi produksi, sementara tekanan yang terlalu tinggi dapat menghasilkan permukaan pemotongan yang kasar dan celah yang lebih lebar. Tekanan gas yang optimal bervariasi dengan ketebalan material. Misalnya, saat memotong baja karbon, tekanan harus berkurang dengan bertambahnya ketebalan material, sedangkan untuk baja tahan karat, tekanan harus bertambah seiring dengan bertambahnya ketebalan.

Singkatnya, pilihan gas dan tekanannya sangat penting untuk mencapai kecepatan dan kualitas pemotongan yang diinginkan. Setiap gas memiliki keunggulan spesifik dan cocok untuk bahan yang berbeda, dan mengoptimalkan tekanan gas sangat penting untuk mempertahankan pemotongan berkualitas tinggi.