Pernahkah Anda mempertimbangkan bagaimana laser merevolusi manufaktur? Dari pemotongan presisi hingga pembuatan prototipe yang cepat, teknologi laser telah mengubah proses industri, membuatnya lebih cepat, lebih bersih, dan lebih efisien. Dalam artikel ini, kami mengeksplorasi lima aplikasi terobosan teknologi laser di berbagai industri, menyoroti dampaknya terhadap produktivitas dan kualitas. Temukan bagaimana laser bukan hanya alat, tetapi juga inovasi penting yang mendorong kemajuan industri modern. Pada akhirnya, Anda akan memahami mengapa merangkul teknologi laser sangat penting untuk tetap kompetitif di pasar saat ini.

Pada pertengahan abad ke-20, teknologi laser muncul sebagai inovasi yang inovatif. Melalui penelitian, pengembangan, dan penyempurnaan yang ketat selama beberapa dekade oleh generasi ilmuwan dan insinyur, teknologi laser telah berevolusi dari keingintahuan laboratorium menjadi alat yang serbaguna dan sangat diperlukan di berbagai industri. Perjalanan dari konsep teoretis ke aplikasi praktis ini telah ditandai dengan pencapaian yang signifikan dalam kualitas sinar, output daya, dan kontrol presisi.

Pada abad ke-21, teknologi laser, khususnya pemrosesan laser dalam aplikasi industri, telah merevolusi proses manufaktur. Adopsi yang meluas telah menghasilkan manfaat ekonomi dan dampak sosial yang besar. Dalam fabrikasi logam, pemotongan dan pengelasan laser telah secara dramatis meningkatkan presisi, kecepatan, dan pemanfaatan material. Misalnya, sistem laser serat sekarang mencapai kecepatan pemotongan hingga 40 m/menit pada lembaran logam tipis dengan lebar garitan sesempit 0,1 mm, sehingga secara signifikan mengurangi limbah dan meningkatkan produktivitas. Selain itu, integrasi teknologi laser dengan kontrol numerik komputer (CNC) dan robotika telah memungkinkan pemrosesan 3D yang kompleks, membuka kemungkinan baru dalam desain dan penyesuaian produk.

Di luar aplikasi industri langsung, teknologi laser telah menjadi katalisator untuk kemajuan di berbagai bidang ilmiah, termasuk spektroskopi, metrologi, dan ilmu material. Dalam ekonomi yang lebih luas, teknologi ini telah melahirkan industri baru, mulai dari manufaktur aditif hingga perangkat medis presisi tinggi, mendorong inovasi dan menciptakan lapangan kerja bernilai tinggi. Karena sistem laser menjadi lebih hemat energi dan hemat biaya, perannya dalam mempromosikan praktik manufaktur yang berkelanjutan dan memungkinkan transisi ke Industri 4.0 terus berkembang, menggarisbawahi peran penting mereka dalam membentuk masa depan teknologi dan industri.

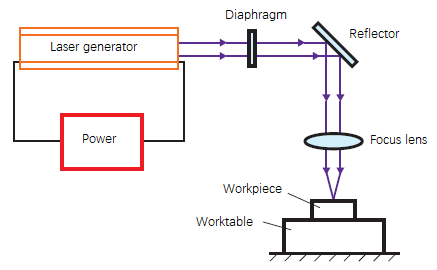

Teknologi pemrosesan laser, diilustrasikan dalam Gambar 1, memanfaatkan kekuatan energi cahaya yang terkonsentrasi untuk menciptakan sinar dengan densitas energi tinggi. Sinar ini dihasilkan oleh sumber laser dan secara tepat difokuskan melalui serangkaian komponen optik, termasuk lensa kolimasi dan pemfokusan. Sinar laser terfokus yang dihasilkan berinteraksi dengan bahan target pada titik fokus, di mana densitas energi mencapai maksimum.

Teknologi canggih ini mengeksploitasi fenomena fisik unik yang terjadi selama interaksi laser-material, seperti penyerapan, pantulan, dan efek termal. Interaksi ini memungkinkan berbagai proses manufaktur, termasuk pemotongan presisi, pengelasan berkecepatan tinggi, modifikasi permukaan, pengeboran mikro, dan manufaktur aditif. Pemrosesan laser dapat diterapkan pada bahan logam dan non-logam, menawarkan keserbagunaan yang tak tertandingi dalam manufaktur modern.

Sebagai landasan Industri 4.0, teknologi pemrosesan laser telah menjadi sangat diperlukan di berbagai sektor, termasuk otomotif, elektronik, kedirgantaraan, metalurgi, dan manufaktur mesin presisi. Adopsi teknologi ini telah menghasilkan kemajuan yang signifikan dalam kualitas produk, efisiensi produksi, dan otomatisasi proses. Selain itu, proses berbasis laser sering kali menghasilkan pengurangan limbah material, konsumsi energi yang lebih rendah, dan dampak lingkungan yang minimal dibandingkan dengan metode manufaktur tradisional.

Meskipun pemrosesan laser mencakup spektrum aplikasi yang luas, namun ada tiga teknik yang menonjol karena adopsi industri yang luas dan dampak transformatifnya:

Masing-masing aplikasi ini memanfaatkan karakteristik unik interaksi laser-material untuk mencapai hasil yang sering kali tidak dapat dicapai melalui proses manufaktur konvensional.

Teknik pemotongan tradisional, seperti pemotongan gaspemotongan permesinan, pemotongan blanking, dan pemotongan plasma, semuanya memiliki keterbatasan. Meskipun menawarkan kecepatan potong yang cepat dan kemampuan untuk memotong bahan yang lebih tebal, namun ketepatan ukuran pemotongan sering kali buruk. Hal ini mengakibatkan biaya pemotongan yang lebih tinggi dan biaya pemrosesan tambahan.

Pemotongan dengan mesin memberikan akurasi yang tinggi, tetapi pemotongan lambat kecepatan membatasi kemampuannya untuk memotong kurva yang kompleks. Selain itu, kehilangan material yang signifikan terjadi selama pemotongan.

Pemotongan blanking lebih efisien dan hemat biaya, tetapi kualitas pemrosesannya terbatas, dan cakupan aplikasinya sempit. Kualitas pemotongan di bawah standar, khususnya apabila memproses pelat tebal dan bentuk lekukan yang rumit.

Sementara pemotongan plasma lebih efisien, menghasilkan bagian pemotongan yang lebih baik daripada metode lainnya, tetapi presisi pemotongannya terbatas pada tingkat milimeter. Oleh karena itu, metode ini hanya cocok untuk pemesinan kasar dan setengah jadi.

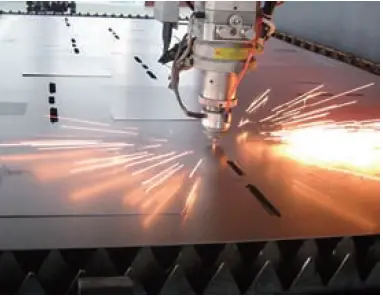

Gbr.2 Pemotongan laser

Dibandingkan dengan teknologi pemotongan tradisional, keunggulan teknologi pemotongan laser (gambar 2) sangat jelas:

The keuntungan dari pemotongan laser terutama terlihat ketika memesin lekukan. Dibandingkan dengan pemotongan blanking, permukaan yang dihasilkan oleh pemotongan laser halus dan tidak menunjukkan bekas mata pisau yang jelas pada bagian yang melengkung. Selain itu, karena pelat tetap diam selama pemrosesan, hal ini menghilangkan risiko goresan yang disebabkan oleh gerakan.

Pemotongan laser bekerja dengan mengarahkan sinar yang terfokus dan tinggilaser kepadatan daya sinar ke benda kerja, menyebabkan material meleleh, menguap, menguap, menguap, atau terbakar dengan cepat. Benda kerja kemudian dipotong dengan meniup material yang meleleh menggunakan aliran udara berkecepatan tinggi di sepanjang sumbu yang sama dengan sinar.

Pemotongan laser dianggap sebagai salah satu metode pemotongan termal.

Pemotongan laser dapat dibagi ke dalam empat kategori:

(1) Pemotongan Penguapan Laser

Penguapan laser adalah proses di mana benda kerja dipanaskan oleh sinar laser dengan densitas energi yang tinggi. Suhu material naik dengan cepat dan mencapai titik didih dalam waktu singkat, menyebabkan material menguap dan membentuk uap. Uap dikeluarkan dengan cepat, menghasilkan sayatan pada bahan. Metode ini terutama digunakan untuk memotong logam yang sangat tipis dan tidakbahan logam.

(2) Pemotongan Peleburan Laser

Dalam pemotongan leleh laser, proses bahan logam dilelehkan dengan pemanasan laser. Gas non-pengoksidasi, seperti Ar, He, atau N2, kemudian disemprotkan dari nosel di sepanjang sumbu yang sama dengan sinar. Logam cair dikeluarkan oleh tekanan gas yang kuat, menciptakan sayatan. Metode ini hanya membutuhkan 1/10 energi yang diperlukan untuk penguapan, karena logam tidak harus diuapkan seluruhnya. Metode ini terutama digunakan untuk memotong logam yang tidak dapat dioksidasi atau logam aktif, seperti baja tahan karat, titaniumaluminium, dan paduannya.

(3) Pemotongan Oksigen Laser

Pemotongan oksigen laser beroperasi dengan prinsip yang serupa dengan pemotongan oksiasetilen. Laser digunakan sebagai sumber pemanasan awal, dan oksigen atau gas aktif lainnya digunakan sebagai gas pemotongan. Gas yang dihasilkan oleh jet bereaksi dengan oksidasi, menghasilkan panas dalam jumlah besar. Oksida cair dan bahan yang meleleh dikeluarkan dari area reaksi, menghasilkan sayatan pada logam. Pemotongan oksigen laser hanya membutuhkan setengah dari energi yang dibutuhkan untuk pemotongan leleh, tetapi memiliki kecepatan potong yang jauh lebih cepat. Ini terutama digunakan untuk memotong baja karbon, baja titanium, baja perlakuan panas, dan bahan logam yang mudah teroksidasi lainnya.

(4) Penggambaran Laser dan Kontrol Pecah

Dalam penggambaran laser, laser dengan kepadatan energi tinggi memindai permukaan material yang rapuh, memanaskan material menjadi alur kecil. Menerapkan tekanan menyebabkan bahan yang rapuh retak di sepanjang alur. Di antara tiga metode pemotongan pertama yang disebutkan, penggambaran laser dan kontrol pecah lebih jarang digunakan.

Saat ini, pemotongan laser paling efektif untuk memotong logam hitam, dengan kecepatan potong yang cepat dan kemampuan untuk memotong hingga ketebalan 20mm atau lebih. Namun demikian, karena efek pantulan struktur molekul logam nonferrous pada sinar laser, efek pemotongan pada bahan-bahan ini sedikit lebih lemah. Mesin harus dilengkapi dengan reflektor.

Menurut statistik, ketebalan maksimum yang dapat dipotong untuk paduan aluminium tidak lebih dari setengahnya untuk logam hitam, dan efek pemotongan pada paduan tembaga, terutama tembaga, bahkan lebih buruk.

Inti dari teknologi pemotongan laser adalah generator laser, yang hadir dalam dua bentuk: Laser CO2 dan generator laser serat.

Generator Laser CO2: Generator laser CO2 dihasilkan dengan melepaskan campuran CO2, He dan N2 di dalam rongga laser di bawah tekanan tinggi. Proses ini menggairahkan atom-atom dalam campuran untuk melepaskan energi, yang kemudian dikeluarkan dalam bentuk foton atau elektron untuk menciptakan laser. Laser yang dipancarkan oleh laser CO2 adalah cahaya tampak, yang dapat menyebabkan sedikit kerusakan pada retina dan kulit. Oleh karena itu, disarankan agar operator mengenakan kacamata pelindung saat menggunakannya.

Generator Laser Serat: Generator laser serat menggunakan serat kaca yang didoping dengan elemen tanah jarang sebagai media penguatan. Di bawah aksi cahaya pompa, kerapatan daya yang tinggi dapat dengan mudah dibentuk di dalam serat optik, yang menyebabkan tingkat energi laser dari zat yang bekerja membalikkan jumlah partikel. Loop umpan balik positif ditambahkan untuk membentuk output osilator laser. Outputnya bukan cahaya tampak, yang dapat menyebabkan kerusakan parah pada retina dan kulit, sehingga operator harus mengenakan kacamata pelindung khusus selama pengoperasian.

Laser CO2 memiliki struktur jalur optik yang lebih kompleks dan kehilangan lensa optik yang lebih besar, dengan persyaratan lingkungan yang lebih tinggi (lebih sedikit debu). Mesin harus diisolasi dari fokus gempa dan disimpan di lingkungan yang kering dan bersuhu konstan. Laser serat, di sisi lain, memiliki struktur jalur optik sederhana dengan persyaratan lingkungan yang lebih rendah (toleransi tinggi terhadap debu, getaran, guncangan, suhu, dan kelembapan). Laser serat lebih cepat saat memotong pelat tipis, sedangkan laser CO2 lebih kuat saat memotong pelat tebal. Laser CO2 tidak dapat memotong pelat logam reflektif tinggi, tetapi laser serat dapat memotong pelat tembaga tipis.

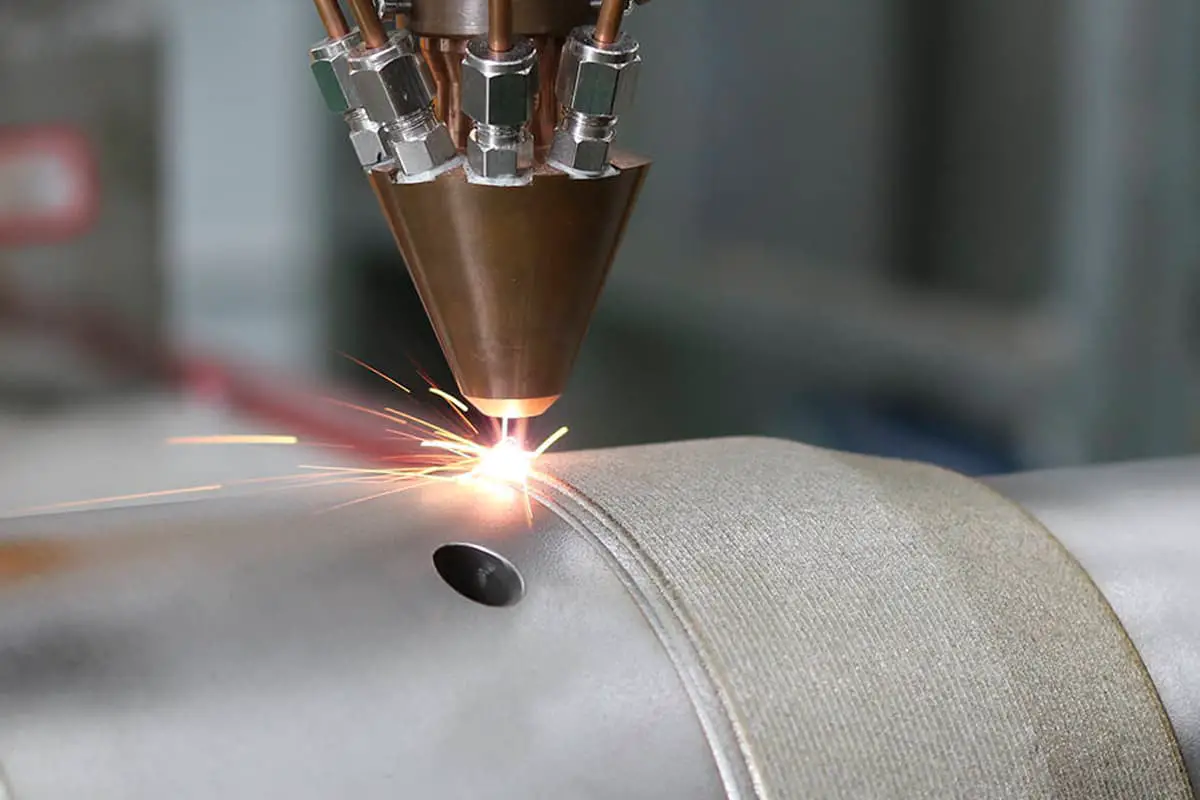

Pengelasan laser (gambar 3) adalah bidang teknologi laser yang penting.

Gbr.3 Pengelasan laser

Pengelasan laser adalah jenis pengelasan baru yang bekerja dengan menggunakan pulsa laser berenergi tinggi untuk memanaskan area kecil pada material. Energi dari radiasi laser berdifusi melalui konduksi panas ke dalam material, menyebabkannya meleleh dan membentuk kolam lelehan tertentu. Metode ini terutama digunakan untuk mengelas bahan berdinding tipis dan komponen presisi dan dapat digunakan untuk berbagai jenis pengelasan seperti pengelasan titik, pengelasan pantat, pengelasan tumpukan, dan pengelasan penyegelan.

Fitur utama meliputi:

Pengelasan laser banyak digunakan di berbagai bidang, khususnya dalam pembuatan kereta api dan mobil berkecepatan tinggi, karena berbagai manfaatnya. Manfaat ini meliputi:

(1) Masukan panas minimal, dengan kisaran variasi metalografi yang kecil pada area efek termal dan deformasi minimal yang disebabkan oleh konduksi panas.

(2) Kemampuan untuk mengonfirmasi dan mengurangi waktu yang diperlukan untuk penebalan pengelasan pelatbahkan menghilangkan kebutuhan akan logam pengisi.

(3) Tidak memerlukan elektroda, tanpa kekhawatiran akan kontaminasi atau kerusakan. Selain itu, ini bukan milik kontak proses pengelasanmeminimalkan kehilangan dan perubahan bentuk perlengkapan.

(4) Sinar laser dapat dengan mudah difokuskan, disejajarkan, dan dipandu oleh instrumen optik, dengan kemampuan untuk menempatkannya pada jarak yang sesuai dari benda kerja dan mengarahkannya di sekitar rintangan.

(5) Kemampuan untuk menempatkan benda kerja di ruang tertutup yang dikendalikan oleh ruang hampa udara atau lingkungan gas internal.

(6) Sinar laser dapat difokuskan pada area kecil, sehingga ideal untuk mengelas bagian yang kecil dan berjarak.

(7) Mampu mengelas berbagai macam bahan dan menyambung berbagai bahan yang heterogen.

(8) Mudah dilas dengan cepat dan otomatis, atau dikontrol oleh teknologi digital atau komputer.

(9) Saat mengelas bahan tipis atau kawat berdiameter tipis, tidak akan semudah pengelasan busur.

(10) Tidak terpengaruh oleh medan magnet, dan mampu menyelaraskan bagian pengelasan secara akurat.

(11) Kemampuan untuk mengelas dua logam dengan sifat yang berbeda, seperti resistansi yang berbeda.

(12) Kemampuan untuk mencapai rasio pengelasan kedalaman 10:1 dalam pengelasan berlubang.

(13) Kemampuan untuk mentransfer sinar laser ke beberapa workstation.

Karena karakteristik pengelasan laser di atas, pengelasan laser banyak digunakan di bidang manufaktur kendaraan sipil.

Pengelasan laser adalah proses pengelasan utama dalam pembuatan kereta api dan mobil berkecepatan tinggi.

Terlepas dari manfaatnya, pengelasan laser juga memiliki beberapa kelemahan yang harus dipertimbangkan. Kerugian ini meliputi:

(1) Perlunya pemosisian yang tepat dari bagian pengelasan dalam kisaran fokus sinar laser.

(2) Perlunya klem yang memastikan posisi akhir pengelasan sejajar dengan tempat pengelasan yang akan terkena sinar laser.

(3) Ketebalan maksimum yang dapat dilas terbatas, dengan pengelasan laser tidak cocok untuk material dengan ketebalan penetrasi melebihi 19mm.

(4) Dampak pengelasan laser pada sifat-sifat bahan reflektansi tinggi dan konduktivitas termal yang tinggi, seperti aluminium, tembaga, dan paduannya.

(5) Penggunaan pengontrol plasma untuk menghilangkan gas terionisasi di sekitar kolam lelehan ketika menggunakan pengelasan sinar laser berenergi tinggi.

(6) Efisiensi konversi energi yang rendah, biasanya kurang dari 10%.

(7) Pemadatan yang cepat dari manik-manik las yang dapat menyebabkan porositas dan penggetasan.

(8) Biaya tinggi.

Mahalnya biaya peralatan pengelasan laser merupakan batasan yang signifikan dan membatasi penggunaannya secara luas.

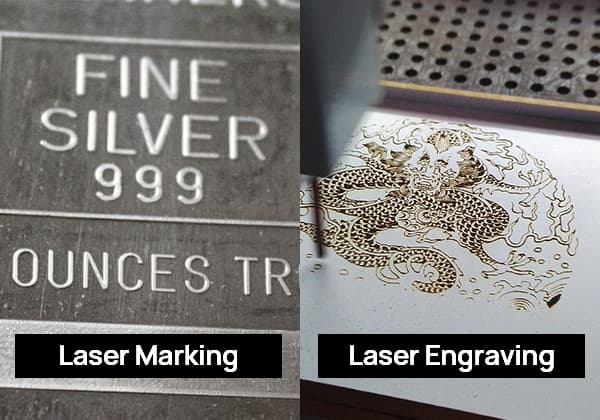

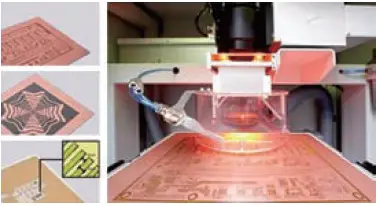

Pengukiran laser melibatkan penggunaan sinar laser dengan kepadatan energi tinggi yang dikendalikan oleh komputer untuk melelehkan atau menguapkan permukaan produk secara instan, menciptakan teks atau logo yang diinginkan seperti yang ditunjukkan pada Gambar 4.

Gbr.4 Huruf laser

Pengukiran laser juga disebut penandaan laser.

Karakteristik laser menandai:

Materi yang dapat ditandai dengan ukiran laser termasuk angka, huruf, karakter Cina, gambar grafis, barcode, dan banyak lagi.

Pengukiran laser adalah metode penandaan yang banyak digunakan dan canggih, yang sangat cocok untuk produksi modern berkecepatan tinggi.

Seperti ditunjukkan pada Tabel 1, perbandingan berbagai teknik penandaan menunjukkan bahwa keunggulan teknologi penandaan laser sudah jelas.

Tabel 1. Perbandingan beberapa teknik penandaan

| Teknologi Penandaan | Kinerja | Efek & Akurasi | Menandai Warna | Perubahan Grafik | Bahan habis pakai |

|---|---|---|---|---|---|

| Penandaan laser | Bagus. | Akurasi tinggi dan efek yang bagus | Ditentukan oleh bahan | Sesuka hati | Tidak. |

| Etsa kimia | Bagus. | Akurasi rendah | Warna bahan | Tidak mudah | Ya. |

| Pencetakan tinta | Lebih buruk lagi. | Akurasi tinggi | Warna apa saja | Mudah | Ya. |

| Pengukiran mekanis | Lebih baik | Akurasi rendah | Warna bahan | Sesuka hati | Ya. |

| Pers mekanis | Lebih buruk lagi. | Akurasi yang buruk | Warna bahan | Tidak mudah | Ya. |

Laser Rapid Prototyping (seperti yang ditunjukkan pada Gambar 5) mewakili perubahan signifikan dalam teknologi manufaktur modern.

Ini merupakan perluasan teknologi laser ke dalam aplikasi industri.

Gbr.5 Teknologi pembuatan prototipe cepat dengan laser

Persaingan dalam industri manufaktur semakin ketat dengan percepatan proses integrasi pasar global, dan kecepatan pengembangan produk telah menjadi kontradiksi persaingan utama. Untuk memenuhi kebutuhan pengguna yang terus berubah, industri manufaktur membutuhkan teknologi yang lebih fleksibel, memungkinkan produksi dalam jumlah kecil atau bahkan produksi satu bagian tanpa meningkatkan biaya produk.

Teknologi Rapid Prototyping (RP) adalah metode manufaktur yang membangun material lapis demi lapis, atau, lebih luas lagi, grafik 3D yang dirancang komputer. Suhu tinggi yang dihasilkan oleh laser digunakan untuk menyinter bubuk logam dalam grafik 3D, sehingga menghasilkan komponen logam. Prototipe dapat dibuat langsung dari model solid CAD 3D hanya dalam beberapa jam atau puluhan jam.

Prototipe cepat memberikan representasi yang lebih komprehensif dan intuitif dibandingkan dengan gambar dan layar komputer, terutama selama tahap pengembangan produk, yang memungkinkan pertimbangan komprehensif dari berbagai faktor. Hal ini mengarah pada siklus pengembangan yang lebih pendek, kualitas produk yang lebih baik, biaya yang lebih rendah, dan risiko investasi yang lebih rendah.

Jika dikombinasikan dengan pengecoran presisi di pengecoran, teknologi prototipe cepat laser memungkinkan pengecoran dengan cepat menghasilkan semua jenis cetakan lilin yang digunakan untuk pengecoran presisi pada struktur besar dan kompleks, sehingga mengurangi biaya outsourcing. Sementara itu, produksi pengecoran presisi dalam jumlah kecil atau batch kecil dapat dilakukan tanpa cetakan, sehingga menghemat biaya perkakas dan memperpendek siklus produksi secara signifikan.

Pengembangan dan produksi produk baru menghemat waktu yang berharga dan mengurangi biaya produksi, dan tingkat pengecoran presisi toko pengecoran telah ditingkatkan, meletakkan dasar yang kuat untuk presisi yang sukses produksi pengecoran dalam produk masa depan.

Jelaslah bahwa penggunaan teknologi pembuatan prototipe cepat laser akan semakin meluas di masa mendatang.

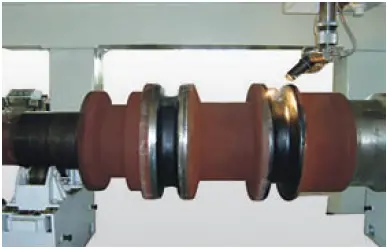

Perlakuan Panas Laser (seperti yang ditunjukkan pada Gambar 6) adalah teknik modifikasi permukaan canggih yang menggunakan sinar laser intensitas tinggi untuk memanaskan secara selektif dan mendinginkan area spesifik komponen logam dengan cepat, sehingga mendorong perubahan mikrostruktur yang tepat pada lapisan permukaan material.

Proses serbaguna ini dapat diterapkan pada spektrum yang luas dari perawatan modifikasi permukaan logam, termasuk:

Proses perlakuan panas laser menawarkan beberapa keunggulan dibandingkan metode pendinginan permukaan konvensional:

Setelah perawatan, sifat permukaan logam ditingkatkan secara dramatis. Sebagai contoh, kekerasan permukaan besi tuang dapat mencapai hingga 60 HRC (skala Rockwell C), sementara baja karbon sedang hingga tinggi dapat mencapai nilai kekerasan 70 HRC atau lebih tinggi. Peningkatan ini berarti:

Selain itu, proses perlakuan panas laser dapat disesuaikan untuk menciptakan sifat gradien, memungkinkan keseimbangan optimal antara kekerasan permukaan dan ketangguhan inti. Potensi penyesuaian ini menjadikan perlakuan panas laser sebagai alat yang sangat berharga dalam industri seperti otomotif, kedirgantaraan, dan perkakas, di mana kinerja dan umur komponen sangat penting.

Karena banyak sekali keunggulannya, teknologi pemrosesan laser sangat dihargai di sektor industri manufaktur, dengan biaya rendah, efisiensi tinggi, dan potensi aplikasi yang sangat luas. Hal ini telah menyebabkan persaingan yang ketat di antara negara-negara industri utama dunia.

Teknologi laser meluas ke bidang baru, dan perkembangannya berjalan dengan kecepatan yang mencengangkan. Dalam industri manufaktur besar, seperti mobil, elektronik, mesin, penerbangan, dan baja, sebagian negara sudah sepenuhnya beralih dari metode pemrosesan tradisional ke pemrosesan laser, dan sudah memasuki "era cahaya".