Bayangkan alat mesin presisi Anda melenceng dari jalurnya karena perubahan suhu yang kecil atau sekrup yang aus. Artikel ini membahas dunia kompensasi alat mesin yang menarik, menjelaskan bagaimana sistem modern seperti SINUMERIK mengatasi penyimpangan karena faktor-faktor seperti celah terbalik, kesalahan pitch sekrup, dan fluktuasi suhu. Pelajari bagaimana teknik kompensasi yang canggih memastikan peralatan mesin Anda mempertahankan akurasi dan keandalan puncak, mengubah potensi kesalahan menjadi operasi yang mulus. Bersiaplah untuk menjelajahi strategi mutakhir yang menjaga mesin Anda tetap terkendali dan produksi Anda sempurna.

Sistem ini dapat merekam penyimpangan terkait mesin secara sistematis, tetapi penyimpangan tersebut masih dapat terjadi atau meningkat selama penggunaan berikutnya karena faktor lingkungan seperti suhu atau beban mekanis. Dalam kasus seperti itu, SINUMERIK menawarkan berbagai fitur kompensasi.

Mengkompensasi penyimpangan dengan pengukuran yang diperoleh dengan menggunakan penyandi posisi aktual (seperti kisi-kisi) atau sensor tambahan (seperti interferometer laser) dapat menghasilkan hasil pemesinan yang lebih baik.

Artikel ini memberikan gambaran umum tentang fitur kompensasi umum SINUMERIK. Siklus pengukuran SINUMERIK yang praktis, seperti "Pengukuran gerakan CYCLE996," dapat memberikan dukungan yang komprehensif kepada pengguna akhir dalam pemantauan dan pemeliharaan peralatan mesin yang berkelanjutan.

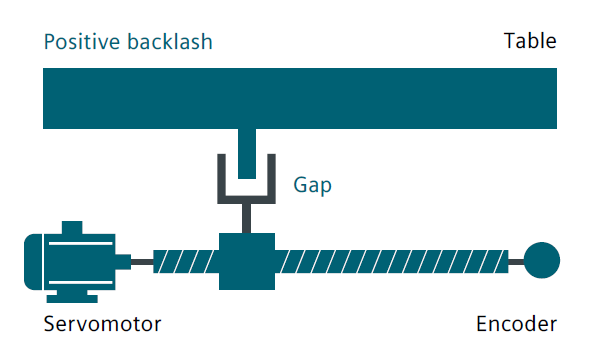

Transfer gaya antara bagian yang bergerak dan komponen penggeraknya, seperti sekrup bola, dapat menyebabkan diskontinuitas atau penundaan. Struktur mekanis tanpa jarak bebas secara signifikan meningkatkan keausan alat mesin dan secara teknis sulit dicapai.

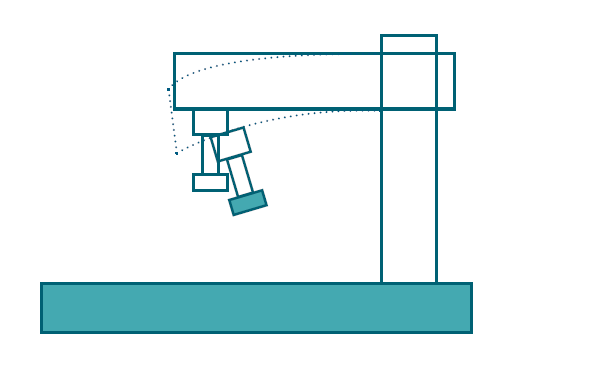

Jarak bebas mekanis menciptakan deviasi antara jalur sumbu/spindel dan nilai terukur sistem pengukuran tidak langsung. Ini berarti bahwa ketika arahnya berubah, sumbu akan bergerak terlalu jauh atau terlalu dekat, tergantung pada ukuran jarak bebas.

Lebih jauh lagi, platform kerja dan encoder terkait akan terpengaruh. Jika encoder diposisikan di depan stasiun kerja, maka encoder akan mencapai posisi instruksi lebih awal, sehingga memperpendek jarak pergerakan aktual alat mesin.

Dalam pengoperasian alat mesin, fungsi kompensasi celah mundur dapat digunakan pada sumbu yang sesuai untuk secara otomatis mengaktifkan deviasi catatan sebelumnya ketika membalikkan. Deviasi catatan sebelumnya kemudian akan ditumpangkan pada nilai posisi aktual.

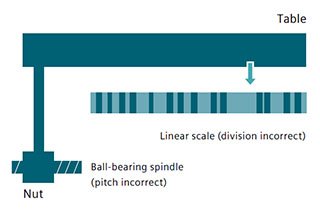

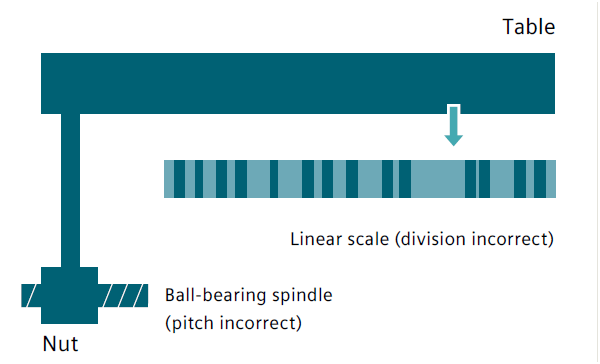

Prinsip pengukuran tidak langsung dalam sistem kontrol CNC didasarkan pada asumsi bahwa pitch sekrup bola akan tetap konstan dalam rentang gerak efektif.

Oleh karena itu, secara teori, posisi aktual poros garis lurus dapat disimpulkan berdasarkan posisi informasi gerak motor penggerak.

Namun demikian, kesalahan pembuatan sekrup bola dapat menyebabkan deviasi dalam sistem pengukuran, yang juga dikenal sebagai kesalahan pitch sekrup.

Bias pengukuran (tergantung pada sistem pengukuran yang digunakan) dan kesalahan pemasangan sistem pengukuran (juga dikenal sebagai kesalahan sistem pengukuran) pada peralatan mesin dapat memperburuk masalah ini.

Untuk mengimbangi kedua kesalahan ini, sistem pengukuran independen, seperti sistem pengukuran laser, dapat digunakan untuk mengukur kurva kesalahan alami mesin CNC. Nilai kompensasi yang diperlukan kemudian dapat disimpan dalam sistem CNC untuk kompensasi di kemudian hari.

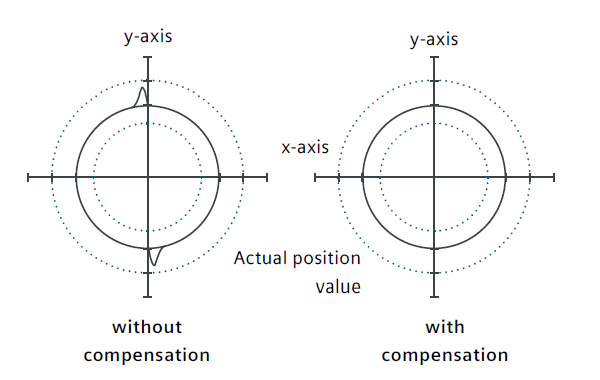

Kompensasi kesalahan kuadran, juga dikenal sebagai kompensasi gesekan, cocok untuk semua situasi yang disebutkan di atas, karena secara signifikan dapat meningkatkan akurasi kontur selama pemrosesan kontur melingkar.

Alasannya, karena dalam konversi kuadran, satu sumbu bergerak pada kecepatan pemotretan tertinggi, sedangkan sumbu lainnya tetap diam. Akibatnya, perilaku gesekan yang berbeda dari kedua sumbu dapat menyebabkan kesalahan kontur.

Kompensasi kesalahan kuadran secara efektif mengurangi kesalahan ini dan memastikan hasil pemesinan yang istimewa. Kepadatan pulsa kompensasi dapat diatur menurut kurva karakteristik yang terkait dengan akselerasi, yang dapat ditentukan dan diparameterkan melalui kebulatan pengujian.

Selama pengujian kebulatan, posisi aktual kontur melingkar dan deviasi radius pemrograman (khususnya dalam pembalikan) dikuantifikasi dan ditampilkan secara grafis pada antarmuka manusia-mesin.

Dalam versi baru perangkat lunak sistem, fungsi kompensasi gesekan dinamis yang terintegrasi dapat secara dinamis mengimbangi perilaku gesekan alat mesin pada kecepatan rotasi yang berbeda. Hal ini membantu mengurangi kesalahan kontur pemesinan aktual dan mencapai akurasi kontrol yang lebih tinggi.

Jika berat satu bagian alat berat menyebabkan perpindahan dan kemiringan pada bagian yang bergerak, maka diperlukan kompensasi sag karena dapat menyebabkan kendur pada bagian alat berat yang bersangkutan, termasuk sistem kemudi.

Kompensasi kesalahan sudut diperlukan apabila sumbu yang bergerak tidak sejajar secara tepat satu sama lain pada sudut yang tepat, misalnya, tidak tegak lurus.

Seiring dengan meningkatnya offset titik nol, kesalahan posisi juga meningkat. Kedua kesalahan ini disebabkan oleh berat alat mesin atau berat alat dan benda kerja.

Selama proses debugging, nilai kompensasi diukur, dikuantifikasi, dan disimpan dalam SINUMERIK dalam bentuk tabel kompensasi, menurut posisi yang sesuai.

Saat mesin beroperasi, posisi sumbu yang relevan diinterpolasi berdasarkan nilai kompensasi titik penyimpanan. Untuk setiap gerakan jalur kontinu, terdapat sumbu dasar dan kompensasi.

Panas dapat menyebabkan bagian-bagian mesin memuai, dengan kisaran pemuaian tergantung pada suhu dan konduktivitas termal masing-masing bagian.

Temperatur yang berbeda dapat menyebabkan perubahan pada posisi aktual setiap poros, yang dapat berdampak negatif pada keakuratan benda kerja selama pemrosesan.

Untuk mengimbangi perubahan ini dalam nilai aktual, kompensasi suhu dapat digunakan, di mana kurva kesalahan semua sumbu pada suhu yang berbeda ditentukan.

Untuk kompensasi ekspansi termal yang benar, nilai kompensasi suhu, posisi referensi, dan parameter sudut gradien linier harus ditransfer dari PLC ke Sistem kontrol CNC menggunakan blok fungsi.

Sistem kontrol secara otomatis menghilangkan perubahan parameter yang tidak terduga, mencegah kelebihan beban alat berat dan mengaktifkan fungsi pemantauan.

Kesalahan geometris sistematik dari kepala pemutar dan turret dapat terjadi karena posisi poros pemutar, kompensasi timbal balik, dan kesalahan orientasi pahat. Selain itu, kesalahan kecil juga dapat terjadi pada sistem pemandu poros pemakanan di setiap alat mesin.

Kesalahan posisi linier terjadi untuk sumbu linier, sedangkan poros yang berputar dapat memiliki horisontal dan vertikal kelurusan serta kesalahan sudut pitch, yaw, dan roll. Kesalahan lain juga dapat terjadi ketika menyelaraskan komponen alat mesin, seperti kesalahan vertikal.

Pada alat mesin tiga sumbu, mungkin terdapat 21 kesalahan geometris pada ujungnya, yang meliputi enam jenis kesalahan per sumbu linier dikalikan dengan tiga sumbu, ditambah tiga kesalahan sudut. Penyimpangan ini secara kolektif membentuk kesalahan total, yang juga dikenal sebagai kesalahan spasial.

Kesalahan spasial adalah penyimpangan antara posisi titik tengah alat (TCP) dari alat mesin yang sebenarnya dan posisi alat mesin yang ideal dan bebas dari kesalahan. Mitra solusi SINUMERIK dapat menentukan kesalahan spasial dengan menggunakan peralatan pengukuran laser. Namun, perlu untuk mengukur kesalahan semua peralatan mesin di seluruh ruang pemesinan, bukan hanya satu posisi.

Sangatlah penting untuk mencatat nilai terukur dari semua posisi dan memplot kurva, karena besarnya setiap kesalahan bergantung pada posisi sumbu pengumpanan yang bersangkutan dan posisi yang diukur. Bahkan, apabila sumbu Y dan sumbu Z berada pada posisi yang nyaris sama pada sumbu X, bias yang dihasilkan pada sumbu X bisa berbeda apabila berada pada posisi yang berbeda.

Dengan bantuan "CYCLE996 - motion measurement", menentukan kesalahan sumbu rotasi hanya memerlukan waktu beberapa menit. Ini berarti bahwa akurasi alat mesin dapat terus diperiksa dan dikoreksi, jika perlu, bahkan selama produksi.

Deviasi mengacu pada perbedaan antara pengontrol posisi dan standar ketika sumbu mesin bergerak.

Deviasi poros adalah perbedaan antara posisi target dan posisi aktual poros alat mesin.

Deviasi dapat menghasilkan kesalahan kontur yang tidak perlu, khususnya apabila kelengkungan kontur berubah, misalnya, pada kontur melingkar atau persegi.

Untuk mengurangi bias terkait kecepatan menjadi nol di sepanjang jalur, gunakan perintah bahasa lanjutan NC FFWON dalam program bagian.

Melalui kontrol feedforward, presisi jalur dapat ditingkatkan, sehingga menghasilkan efek pemesinan yang lebih baik.

FFWON mengaktifkan perintah kontrol feedforward.

FFWOF mematikan perintah kontrol feedforward.

Dalam kasus yang ekstrem, fungsi penyeimbang elektronik dapat diaktifkan untuk mencegah kendurnya poros agar tidak merusak peralatan mesin, perkakas, atau benda kerja.

Pada poros beban tanpa penyeimbang mekanis atau hidraulik, poros vertikal dapat melorot secara tidak terduga setelah rem dilepaskan.

Dengan mengaktifkan penyeimbang elektronik, ini dapat mengimbangi penurunan poros yang tidak terduga. Torsi keseimbangan konstan mempertahankan posisi poros yang terkulai setelah rem dilepaskan.