Pernahkah Anda bertanya-tanya, bagaimana pengukuran yang tepat membentuk dunia teknik mesin? Artikel ini mengeksplorasi alat-alat penting seperti penggaris baja, jangka sorong, dan vernier caliper, mengungkap penggunaan dan keakuratannya. Pelajari bagaimana instrumen-instrumen ini memastikan ketepatan dan keandalan proyek-proyek teknik yang tak terhitung jumlahnya. Selami untuk mengungkap rahasia di balik pengukuran yang akurat!

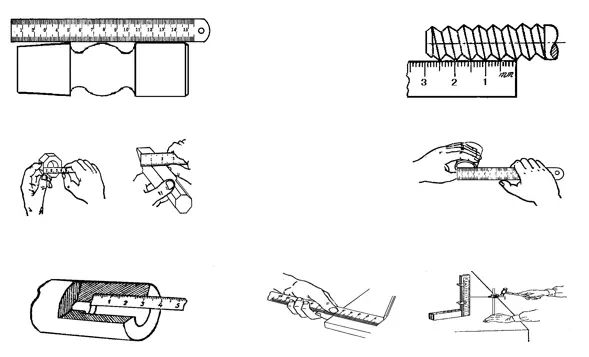

Penggaris baja adalah alat pengukur panjang paling sederhana yang tersedia, dan tersedia dalam empat ukuran: 150mm, 300mm, 500mm, dan 1000mm. Gambar berikut ini menunjukkan penggaris baja 150mm yang umum digunakan.

Penggaris baja digunakan untuk mengukur dimensi panjang komponen, tetapi hasil pengukurannya tidak terlalu akurat. Hal ini karena jarak antara tanda pada penggaris baja adalah 1mm, dan lebar tiap tanda itu sendiri antara 0,1-0,2mm.

Oleh karena itu, apabila melakukan pengukuran, bisa terjadi kesalahan pembacaan yang signifikan. Hanya nilai milimeter yang dapat dibaca, dan nilai pembacaan terkecil adalah 1mm. Nilai yang lebih kecil dari 1mm hanya dapat diperkirakan.

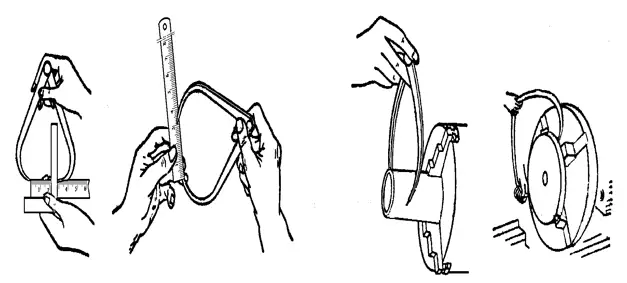

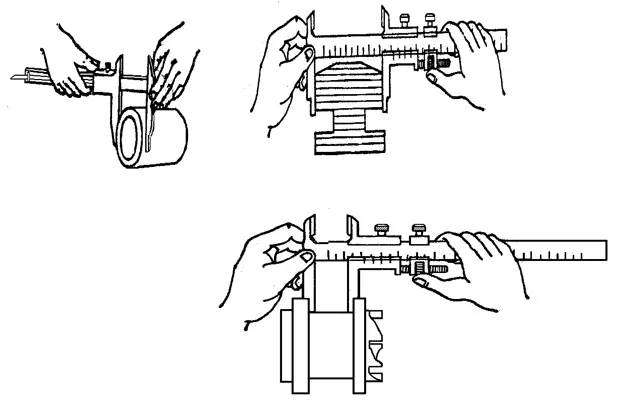

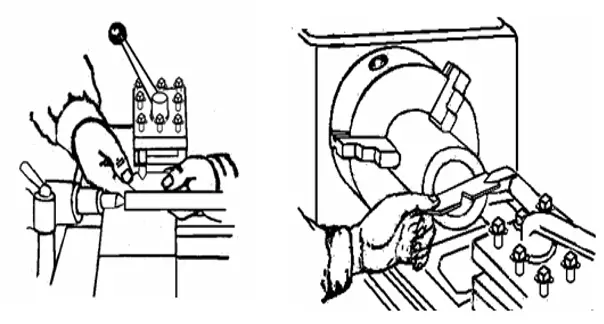

Metode penggunaan penggaris baja.

a) Mengukur panjang.

b) Ukur pitch benang.

c) Mengukur lebar.

d) Mengukur diameter internal.

e) Mengukur kedalaman.

f) Buatlah garis-garis.

Mengukur ukuran diameter (poros atau lubang) suatu komponen secara langsung dengan penggaris baja akan menghasilkan akurasi pengukuran yang lebih rendah. Alasannya, selain kesalahan pembacaan yang besar dari penggaris baja itu sendiri, juga karena sulit menempatkan penggaris baja pada posisi yang benar pada diameter komponen.

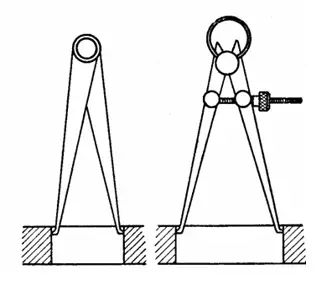

Oleh karena itu, untuk mengukur ukuran diameter komponen, kombinasi penggaris baja dan kaliper dalam/luar dapat digunakan sebagai gantinya.

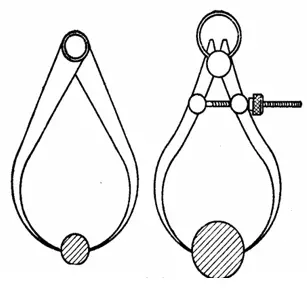

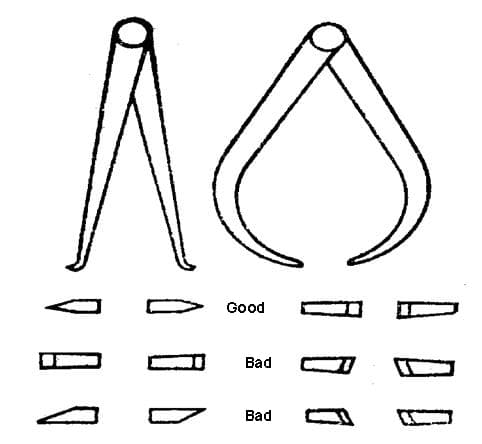

Ada dua jenis kaliper yang umum, kaliper dalam dan kaliper luar. Kaliper dalam umumnya digunakan untuk mengukur diameter dalam dan alur, sedangkan kaliper luar digunakan untuk mengukur diameter luar.

Mereka tidak dapat secara langsung membaca hasil pengukuran, melainkan mentransfer pengukuran panjang ke penggaris baja untuk dibaca atau mengambil ukuran yang diperlukan dari penggaris baja dan kemudian memeriksa apakah diameter bagian tersebut sesuai.

Kaliper adalah alat ukur sederhana yang dicirikan oleh kesederhanaan struktur, kemudahan pembuatan, biaya rendah, perawatan, dan penggunaannya.

Alat ini banyak digunakan untuk mengukur dan memeriksa komponen dengan persyaratan dimensi yang rendah, terutama untuk mengukur dan memeriksa tempa dan coran. Kaliper adalah alat ukur yang paling cocok untuk aplikasi ini.

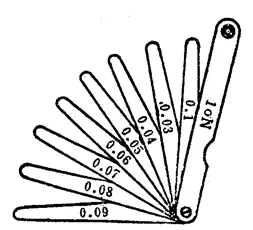

Pengukur feeler, juga dikenal sebagai pengukur ketebalan atau pengukur celah.

Alat ini terutama digunakan untuk memeriksa ukuran celah antara dua permukaan perkawinan.

Pengukur peraba terbuat dari banyak lapisan lembaran baja dengan ketebalan yang bervariasi. Mereka dikelompokkan ke dalam beberapa set dan setiap set berisi beberapa pengukur. Setiap bagian dari pengukur pengukur memiliki dua permukaan pengukur paralel dan tanda ketebalan untuk penggunaan kombinasi.

Selama pengukuran, satu atau beberapa bagian dari pengukur peraba ditumpuk dan dimasukkan ke dalam celah sesuai dengan ukuran celah di antara permukaan perkawinan.

Contohnya, jika pengukur 0,03 mm dapat dimasukkan ke dalam celah sementara pengukur 0,04 mm tidak bisa, ini mengindikasikan bahwa celah tersebut berada di antara 0,03 mm dan 0,04 mm, sehingga menjadikan pengukur feeler sebagai jenis pengukur batas.

Apabila menggunakan pengukur peraba, hal-hal berikut ini harus diperhatikan:

Pilih jumlah pengukur yang sesuai menurut jarak antara permukaan kawin, tetapi gunakan pengukur sesedikit mungkin.

Jangan memberikan terlalu banyak tenaga selama pengukuran untuk menghindari pembengkokan atau kerusakan pada pengukur pengukur.

Jangan mengukur benda kerja dengan suhu tinggi.

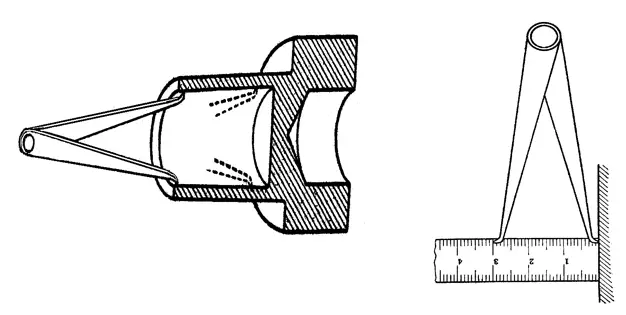

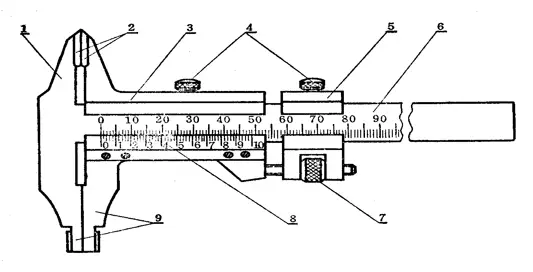

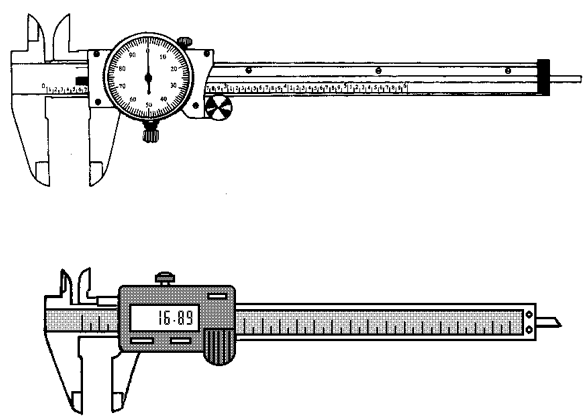

Jangka sorong adalah alat ukur yang dibuat dengan menggunakan prinsip skala Vernier. Kaliper vernier meliputi jangka sorong, pengukur ketinggian dengan skala vernier, pengukur kedalaman dengan skala vernier, pengukur sudut busur derajat (seperti busur derajat universal), dan jangka sorong gigi.

Alat-alat ini digunakan untuk mengukur diameter luar, diameter dalam, panjang, lebar, ketebalan, tinggi, kedalaman, sudut, dan ketebalan gigi roda gigi dan memiliki berbagai macam aplikasi.

Jangka sorong adalah alat ukur yang umum digunakan, yang dicirikan oleh strukturnya yang sederhana, penggunaan yang mudah, akurasi yang moderat, dan berbagai macam ukuran yang diukur.

Alat ini dapat digunakan untuk mengukur diameter luar, diameter dalam, panjang, lebar, ketebalan, kedalaman, jarak lubang bagian, dll., dan memiliki berbagai macam aplikasi.

Ada tiga jenis bentuk struktural untuk jangka sorong.

(1) Jangka sorong dengan rentang pengukuran 0 hingga 125mm, yang dibuat dalam bentuk rahang atas dan rahang bawah dengan bentuk ujung pisau dan dilengkapi dengan pengukur kedalaman.

(2) Kaliper Vernier dengan rentang pengukuran 0-200mm dan 0-300mm dapat dibuat dalam bentuk rahang bawah dengan permukaan pengukuran internal dan eksternal dan rahang atas dengan bentuk ujung pisau.

(3) Kaliper Vernier dengan rentang pengukuran 0-200mm dan 0-300mm juga dapat dibuat dalam bentuk rahang bawah dengan hanya permukaan pengukuran internal dan eksternal.

Rentang pengukuran dan nilai pembacaan yang sesuai dari kaliper Vernier.

| Rentang pengukuran | Nilai pembacaan kursor | Rentang pengukuran | Nilai pembacaan kursor |

| 0~25 | 0.02 0.05 0.10 | 300~800 | 0.05 0.10 |

| 0~200 | 0.02 0.05 0.10 | 400~1000 | 0.05 0.10 |

| 0~300 | 0.02 0.05 0.10 | 600~1500 | 0.05 0.10 |

| 0~500 | 0.05 0.10 | 800~2000 | 0.10 |

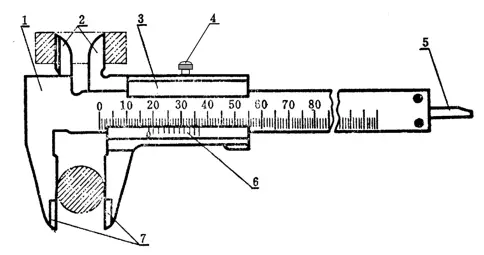

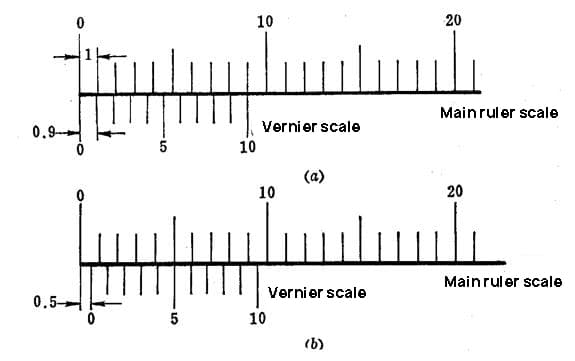

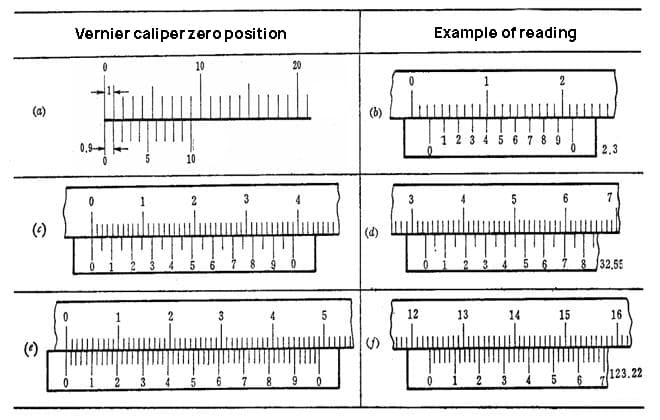

Prinsip dan metode pembacaan jangka sorong.

Untuk kaliper Vernier dengan nilai pembacaan 0,1 mm, jarak antara tiap garis skala utama adalah 1 mm.

Apabila garis nol pada skala Vernier disejajarkan dengan garis nol pada skala utama (rahang tertutup), garis ke-10 pada skala Vernier menunjuk tepat ke 9mm pada skala utama, sementara tidak ada garis lain pada skala Vernier yang sejajar dengan garis apa pun pada skala utama.

Interval pengukuran jangka sorong dihitung sebagai berikut:

Interval = 9mm ÷ 10 = 0,9mm

Perbedaan antara interval skala utama dan interval skala vernier adalah:

1mm - 0.9mm = 0.1mm

Oleh karena itu, pembacaan minimum yang dapat diperoleh dari jangka sorong adalah 0,1 mm, dan tidak ada nilai yang lebih kecil yang dapat diukur.

Jangka sorong dengan pembacaan skala vernier 0,05 mm.

Apabila kedua rahang ditutup, dan jarak di antara keduanya adalah 39mm seperti yang ditunjukkan oleh skala utama, maka skala vernier pada jangka sorong ini dibagi menjadi 20 bagian yang sama. Oleh karena itu, jarak antara tiap bagian pada skala vernier dihitung sebagai berikut:

Jarak antar divisi pada skala vernier = 39mm ÷ 20 = 1,95mm

Perbedaan antara jarak antara dua divisi skala utama (2mm) dan jarak satu divisi skala vernier (1,95mm) adalah:

2mm - 1,95mm = 0,05mm

Oleh karena itu, nilai pembacaan minimum kaliper ini adalah 0,05 mm.

Demikian pula, jika skala vernier memiliki 20 divisi, tetapi jarak antara rahang hanya 19mm menurut skala utama, prinsip yang sama berlaku.

Jangka sorong dengan pembacaan skala vernier 0,02mm.

Apabila kedua rahang ditutup, dan jarak di antara keduanya adalah 49mm seperti yang ditunjukkan oleh skala utama, maka skala vernier pada jangka sorong ini dibagi menjadi 50 bagian yang sama. Oleh karena itu, jarak antara tiap bagian pada skala vernier dihitung sebagai berikut:

Jarak antar divisi pada skala vernier = 49mm ÷ 50 = 0,98mm

Perbedaan antara jarak satu divisi skala utama (1mm) dan jarak satu divisi skala vernier (0,98mm) adalah:

1mm - 0,98mm = 0,02mm

Oleh karena itu, nilai pembacaan minimum kaliper ini adalah 0,02mm.

(a) Jangka sorong dengan pembacaan skala vernier 0,1 mm.

(b) Jangka sorong dengan pembacaan skala vernier 0,05 mm.

(c) Jangka sorong dengan pembacaan skala vernier 0,02mm.

Akurasi pengukuran kaliper Vernier.

Ketika mengukur atau memeriksa ukuran suatu komponen, perlu untuk memilih alat ukur yang sesuai dengan persyaratan presisi ukuran komponen. Kaliper Vernier adalah alat ukur dengan presisi sedang, yang hanya cocok untuk mengukur dan memeriksa dimensi dengan presisi sedang.

Tidak masuk akal untuk menggunakan jangka sorong untuk mengukur coran kasar atau dimensi dengan persyaratan akurasi tinggi.

Yang pertama dapat dengan mudah merusak alat ukur, sedangkan yang kedua tidak dapat memenuhi akurasi pengukuran yang diperlukan karena semua alat ukur memiliki kesalahan indikasi tertentu, yang tercantum dalam tabel di bawah ini.

| Nilai bacaan | Kesalahan total indikasi |

| 0.02 | ±0.02 |

| 0.05 | ±0.05 |

| 0.10 | ±0.10 |

Kesalahan indikasi pada kaliper Vernier disebabkan oleh presisi pembuatan kaliper itu sendiri. Tidak peduli seberapa tepat penggunaannya, kaliper masih dapat menghasilkan kesalahan ini.

Contohnya, apabila menggunakan kaliper Vernier dengan nilai pembacaan 0,02 mm dan kesalahan indikasi ± 0,02 mm untuk mengukur poros dengan diameter 50mm, apabila pembacaan pada kaliper adalah 50,00 mm, maka diameter aktualnya bisa 50,02 mm atau 49,98 mm.

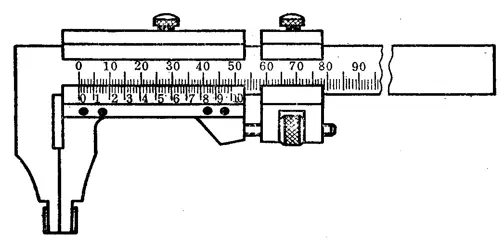

Saat menggunakan kaliper Vernier untuk mengukur ukuran komponen, hal-hal berikut ini harus diperhatikan:

1. Sebelum mengukur, kaliper harus dibersihkan dan diperiksa untuk memastikan bahwa permukaan pengukuran dan tepi pengukuran rata dan tidak rusak. Apabila kedua rahang dipasang dengan rapat, seharusnya tidak ada celah yang terlihat jelas, dan garis penanda nol pada jangka sorong dan skala utama harus sejajar satu sama lain. Proses ini disebut memeriksa posisi nol jangka sorong.

2. Saat menggerakkan bingkai kaliper, bingkai harus bergerak dengan lancar tanpa terlalu longgar atau kencang, dan tidak boleh ada guncangan. Saat memasang bingkai kaliper dengan sekrup pengencang, pembacaan kaliper tidak boleh berubah. Saat memindahkan bingkai kaliper, jangan lupa untuk melonggarkan sekrup pengencang, dan jangan sampai terlalu longgar agar tidak kehilangan kendali.

3. Ketika mengukur dimensi eksternal dari bagian yang diukur, garis penghubung antara dua permukaan pengukuran kaliper harus tegak lurus dengan permukaan yang diukur dan tidak boleh miring. Selama pengukuran, kaliper dapat digoyang perlahan untuk menyelaraskannya secara vertikal. Jangan sekali-kali menyetel kedua rahang kaliper mendekati atau bahkan kurang dari ukuran yang diukur, dan memaksakan kaliper ke bagian tersebut. Hal ini akan menyebabkan rahang berubah bentuk atau permukaan pengukur aus sebelum waktunya, sehingga menyebabkan kaliper kehilangan akurasi yang diperlukan.

Metode Pengukuran yang Benar

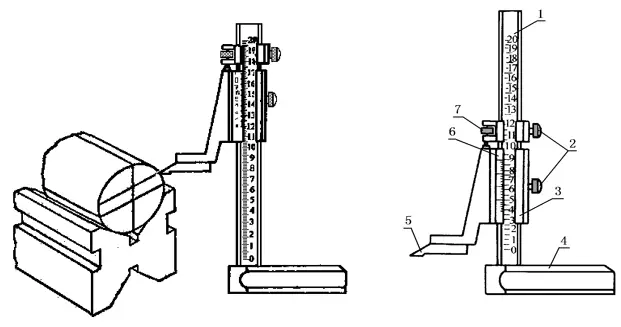

Pengukur Ketinggian Vernier Caliper, seperti yang ditunjukkan pada gambar, digunakan untuk mengukur ketinggian komponen dan penandaan presisi.

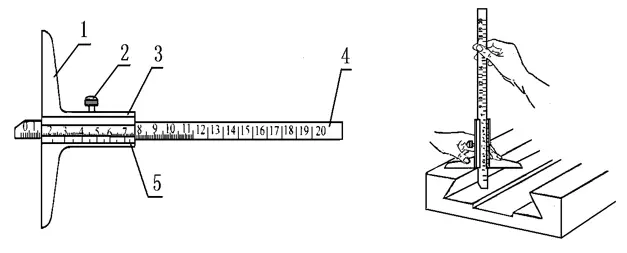

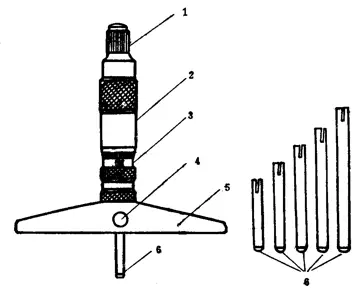

Kaliper Vernier Pengukur Kedalaman, seperti yang ditunjukkan pada gambar, digunakan untuk mengukur dimensi kedalaman atau tinggi langkah dan kedalaman alur komponen.

Jangka sorong dengan ketebalan gigi digunakan untuk mengukur ketebalan gigi korda dan bagian atas gigi korda roda gigi (atau roda gigi cacing). Jenis kaliper Vernier ini terdiri dari dua skala utama yang tegak lurus, masing-masing dengan skala Vernier-nya sendiri.

Semua jenis kaliper Vernier yang disebutkan di atas, memiliki masalah yang sama, yaitu, pembacaannya tidak terlalu jelas dan dapat dengan mudah salah baca. Kadang-kadang, perlu menggunakan kaca pembesar untuk memperbesar porsi pembacaan.

Untuk menghilangkan kesalahan paralaks yang disebabkan oleh kemiringan garis pandang sewaktu membaca, sebagian kaliper dilengkapi dengan mikrometer, menjadi kaliper mikrometer, yang memudahkan pembacaan yang akurat dan meningkatkan akurasi pengukuran.

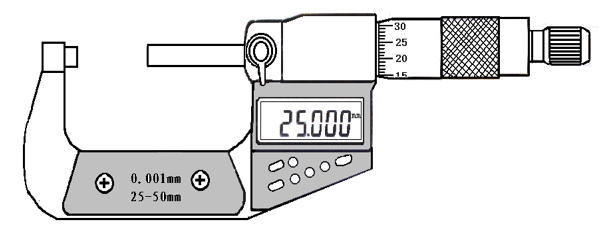

Ada juga jenis kaliper Vernier dengan perangkat tampilan digital, yang secara langsung menampilkan dimensi yang diukur pada permukaan komponen dalam bentuk angka. Penggunaannya sangat nyaman.

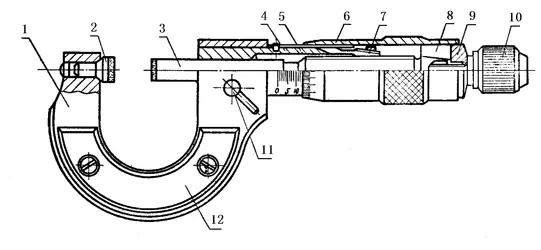

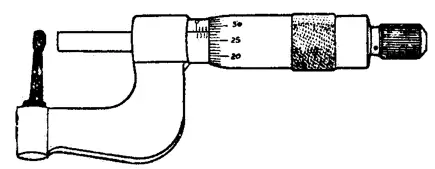

Instrumen yang dibuat menggunakan prinsip ulir sekrup Mikrometer ulir disebut mikrometer ulir. Mikrometer ini memiliki akurasi pengukuran yang lebih tinggi daripada kaliper Vernier dan lebih fleksibel dalam mengukur, sehingga sering digunakan apabila diperlukan akurasi pemesinan yang tinggi.

Mikrometer ulir sekrup yang umum digunakan, memiliki skala dengan kelulusan seperseratus milimeter (0,01 mm) dan seperseribu milimeter (0,001 mm).

Saat ini, di bengkel-bengkel, sejumlah besar mikrometer ulir sekrup berskala pembacaan seperseratus milimeter (0,01mm) digunakan.

Ada banyak jenis timbangan pembacaan seperseratus milimeter, yang umumnya digunakan di bengkel pemesinan mekanik, termasuk mikrometer diameter luar, mikrometer diameter dalam, mikrometer kedalaman, mikrometer ulir, dan mikrometer ketebalan gigi roda gigi.

Masing-masing digunakan untuk mengukur atau memeriksa diameter luar, diameter dalam, kedalaman, ketebalan, titik tengah ulir, dan panjang normal roda gigi.

1. 1. Rangka; 2. Landasan pengukur tetap; 3. Sekrup pengukur; 4. Selongsong spindel berulir; 5. Selongsong timbangan tetap; 6. Selongsong vernier; 7. Mur penyetel; 8. Konektor; 9. Mesin cuci; 10. Alat pengukur gaya; 11. Sekrup pengunci; 12. Pelat isolasi.

Metode Pembacaan Vernier Caliper

Skala melingkar mikrometer ditandai dengan 50 garis dengan jarak yang sama, dan apabila mikrometer diputar satu putaran penuh, sekrup pengukur maju atau mundur sebesar 0,5 mm.

Apabila laras mikrometer memutar satu divisi kecil pada skala melingkarnya sendiri, maka jarak antara dua permukaan pengukuran yang berputar adalah:

0,5 ÷ 50 = 0,01 (mm).

Oleh karena itu, dapat diketahui bahwa mekanisme pembacaan spiral pada jangka sorong dapat membaca nilai 0,01 mm dengan benar, yang berarti nilai pembacaan jangka sorong adalah 0,01 mm.

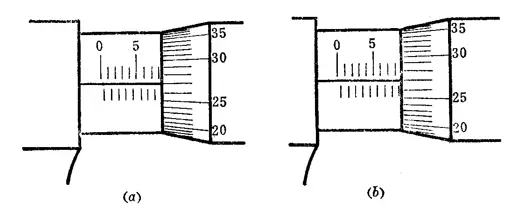

Metode pembacaan khusus jangka sorong dapat dibagi menjadi tiga langkah:

(1) Baca ukuran garis kelulusan yang terlihat pada selongsong tetap, dan pastikan untuk memperhatikan agar tidak melewatkan nilai garis kelulusan 0,5 mm yang harus dibaca.

(2) Baca ukuran pada laras mikrometer, dan lihat bagian mana pada keliling laras mikrometer yang sejajar dengan patokan garis tengah selongsong tetap. Kalikan jumlah divisi dengan 0,01mm untuk mendapatkan ukuran pada laras mikrometer.

(3) Tambahkan kedua angka di atas untuk mendapatkan ukuran yang diukur pada jangka sorong.

Seperti yang ditunjukkan pada Gambar (a), ukuran yang terbaca pada selongsong tetap adalah 8mm, dan ukuran yang terbaca pada laras mikrometer adalah 27 (divisi) x 0,01 mm = 0,27 mm. Dengan menambahkan kedua angka di atas, akan menghasilkan ukuran terukur bagian yang sedang diperiksa, yaitu 8,27mm.

Pada Gambar (b), ukuran yang terbaca pada selongsong tetap adalah 8,5 mm, dan ukuran yang terbaca pada laras mikrometer adalah 27 (bagian) x 0,01 mm = 0,27 mm. Dengan menambahkan kedua angka di atas, maka ukuran terukur dari bagian yang sedang diperiksa adalah 8,77mm.

Apabila menggunakan jangka sorong untuk mengukur dimensi suatu komponen, harap perhatikan hal-hal berikut ini:

(1) Sebelum menggunakan, bersihkan dua permukaan pengukur kaliper vernier dan putar perangkat gaya pengukur untuk membuat dua permukaan pengukur bersentuhan (jika batas atas pengukuran lebih besar dari 25mm, masukkan pengukur pengaturan atau blok ukuran yang sesuai di antara dua permukaan pengukur), dan tidak boleh ada celah atau fenomena kebocoran cahaya pada permukaan kontak. Pada saat yang sama, sejajarkan mikrometer dan selongsong tetap sebentar ke nol.

(2) Saat memutar alat pengukur gaya, mikrometer harus dapat bergerak bebas di sepanjang selongsong tetap tanpa macet atau tidak fleksibel.

(3) Sebelum pengukuran, seka permukaan komponen yang diukur hingga bersih agar tidak memengaruhi akurasi pengukuran karena adanya kotoran. Sama sekali tidak diperbolehkan menggunakan jangka sorong untuk mengukur permukaan yang kasar, untuk menghindari kerusakan pada akurasi permukaan pengukuran. Mengukur komponen dengan permukaan kasar menggunakan jangka sorong juga tidak tepat, karena dapat menyebabkan keausan dini pada permukaan pengukur.

(4) Saat menggunakan jangka sorong untuk mengukur suatu bagian, pegang tutup putar perangkat gaya pengukur untuk memutar sekrup mikrometer, sehingga permukaan pengukur mempertahankan tekanan pengukur standar, yaitu ketika Anda mendengar bunyi "klik", yang menunjukkan bahwa tekanannya sesuai, dan Anda dapat mulai membaca pengukuran. Pastikan untuk menghindari kesalahan pengukuran yang disebabkan oleh tekanan pengukuran yang tidak merata.

(5) Apabila menggunakan jangka sorong untuk mengukur komponen, pastikan sekrup mikrometer sejajar dengan arah komponen yang diukur.

(6) Saat mengukur bagian dengan jangka sorong, yang terbaik adalah membaca pengukuran saat masih menempel pada bagian tersebut dan kemudian melepaskan jangka sorong setelah melepaskan tekanan. Hal ini dapat mengurangi keausan pada permukaan pengukuran.

(7) Apabila membaca nilai pengukuran pada jangka sorong, berikan perhatian khusus agar tidak salah membaca 0,5 mm.

(8) Untuk mendapatkan hasil pengukuran yang akurat, disarankan untuk melakukan pengukuran kedua pada posisi yang sama.

(9) Untuk benda kerja yang panasnya tidak normal, jangan lakukan pengukuran untuk menghindari kesalahan pembacaan.

(10) Saat menggunakan jangka sorong luar dengan satu tangan, pegang selongsong yang dapat digerakkan dengan ibu jari dan jari telunjuk atau jari tengah, kaitkan jari kelingking pada rangka, dan tekan ke telapak tangan. Kemudian, putar alat pengukur gaya dengan ibu jari dan jari telunjuk untuk melakukan pengukuran.

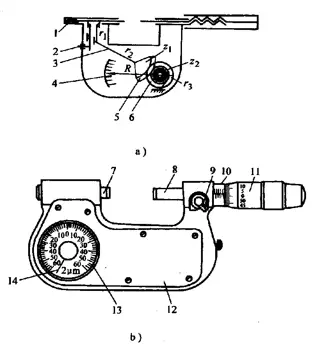

Indikator Tuas Dial

Indikator dial tuas, juga dikenal sebagai indikator uji dial, adalah alat ukur presisi yang terdiri dari bagian mikrometer dari mikrometer luar dan mekanisme penunjuk pengukur kedalaman tipe tuas.

Indikator dial, juga dikenal sebagai indikator uji dial, adalah alat utama yang digunakan untuk menemukan pusat poros atau pekerjaan silinder lainnya. Alat ini mengukur jarak linier yang kecil dan memberikan pembacaan yang tepat untuk memastikan keselarasan dan akurasi selama proses pemesinan.

Di dalam Kaliper Vernier

Jangka sorong bagian dalam, seperti yang ditunjukkan pada gambar, dibaca dengan menggunakan metode yang sama dengan jangka sorong bagian luar.

Kaliper Vernier Kedalaman

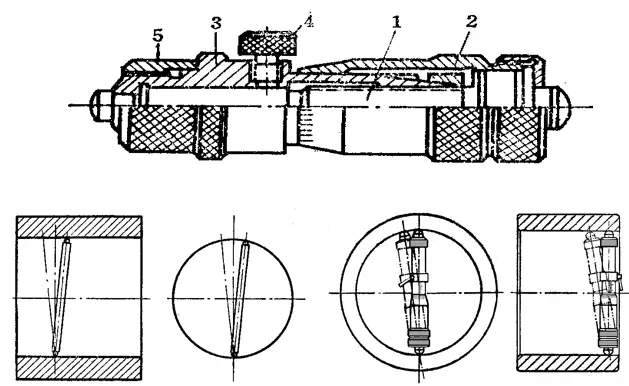

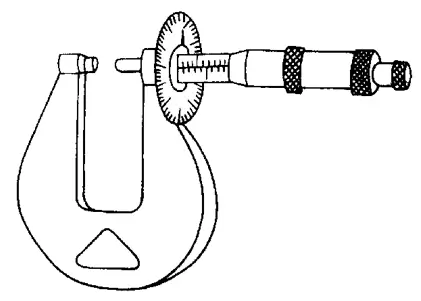

Jangka sorong kedalaman, seperti yang ditunjukkan dalam gambar, digunakan untuk mengukur diameter dalam yang kecil dan lebar alur pada permukaan internal. Fiturnya yaitu, mudah menemukan diameter lubang internal yang tepat dan nyaman digunakan untuk pengukuran.

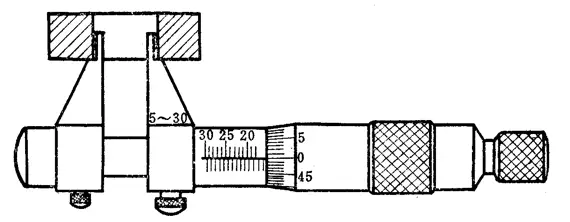

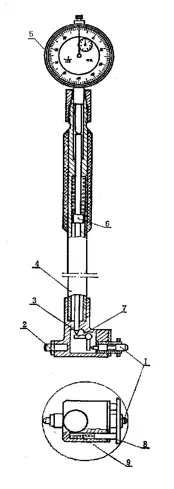

Mikrometer Dalam Tiga Rahang

Mikrometer dalam tiga rahang cocok untuk mengukur diameter bagian dalam yang presisi pada lubang berukuran kecil dan sedang, khususnya untuk mengukur diameter lubang yang dalam.

Kisaran pengukuran (mm) meliputi: 6-8, 8-10, 10-12, 11-14, 14-17, 17-20, 20-25, 25-30, 30-35, 35-40, 40-50, 50-60, 60-70, 70-80, 80-90, 90-100.

Posisi nol mikrometer dalam rahang tiga harus dikalibrasi di dalam lubang standar.

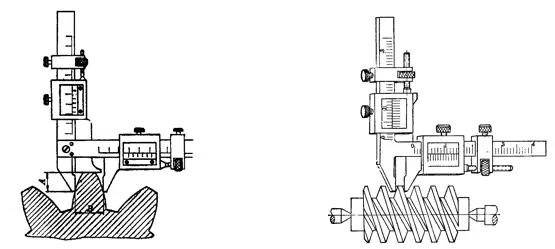

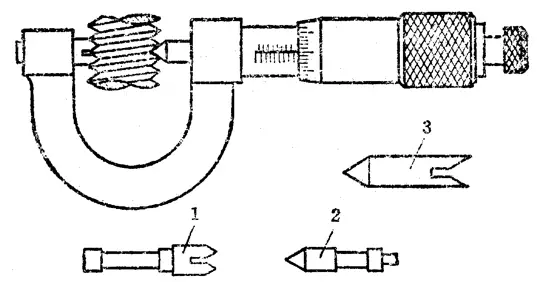

Jangka Sorong Gigi Roda Gigi

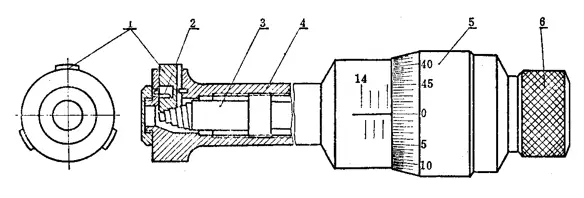

Jangka sorong gigi roda gigi, seperti yang ditunjukkan pada gambar, terutama digunakan untuk mengukur panjang dua garis normal yang berbeda pada roda gigi silinder yang bertautan bagian luar.

Alat ini juga dapat digunakan untuk memeriksa dimensi bentuk asli roda gigi di sepanjang garis normalnya saat memeriksa akurasi mesin pemotong roda gigi.

Strukturnya mirip dengan jangka sorong luar kecuali memiliki dua rahang pengukur (permukaan pengukur) dengan bidang presisi yang dipasang pada permukaan pengukur, bukan pada permukaan pengukur aslinya.

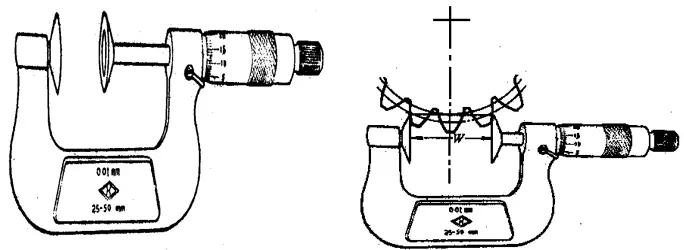

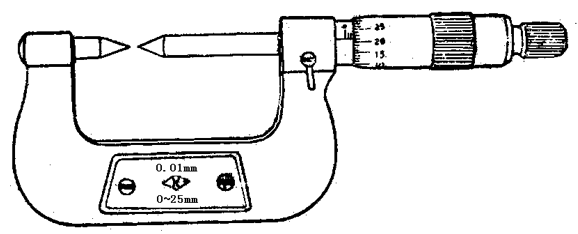

Jangka Sorong Ketebalan Dinding

Jangka sorong ketebalan dinding, seperti yang ditunjukkan pada gambar, terutama digunakan untuk mengukur ketebalan dinding bagian tubular yang presisi. Permukaan pengukur kaliper vernier ketebalan dinding bertatahkan paduan keras untuk meningkatkan masa pakainya.

Rentang pengukuran (mm): 0-10, 0-15, 0-25, 25-50, 50-75, 75-100. Nilai pembacaan (mm) 0,01

Jangka Sorong Ketebalan

Jangka sorong ketebalan, seperti yang ditunjukkan pada gambar, terutama digunakan untuk mengukur dimensi ketebalan lembaran logam.

Jangka Sorong Rahang Berujung

Jangka sorong rahang runcing, seperti yang ditunjukkan dalam gambar, terutama digunakan untuk mengukur ketebalan, panjang, diameter, dan alur kecil pada komponen. Contohnya, ini dapat digunakan untuk mengukur diameter alur mata bor dan keran ulir bernomor genap.

Jangka Sorong Ulir

Kaliper ulir, seperti yang ditunjukkan dalam gambar, terutama digunakan untuk mengukur diameter pitch ulir standar.

1, 2 Kepala Pengukur Dua Titik 3. Cincin Pengaturan

Kaliper Vernier Kedalaman

Jangka sorong kedalaman, seperti yang ditunjukkan pada gambar, digunakan untuk mengukur kedalaman lubang, kedalaman alur, tinggi pijakan, dan dimensi lainnya. Strukturnya mirip dengan jangka sorong luar, kecuali bahwa jangka sorong ini memiliki alas, bukan bingkai dan permukaan pengukur.

Jangka Sorong Luar Digital

Baru-baru ini, jangka sorong luar digital menjadi lebih populer di Tiongkok karena kemudahan penggunaannya. Kaliper ini menampilkan pembacaan secara digital, sehingga tidak memerlukan interpretasi manual.

Beberapa kaliper digital juga memiliki selongsong tetap dengan penandaan yang memungkinkan pembacaan sekecil 0,002 mm atau bahkan 0,001 mm dengan menggunakan kursor bertingkat.

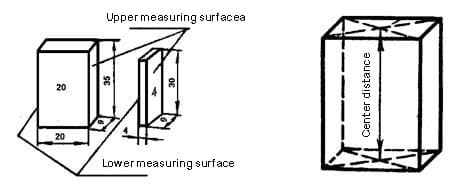

Penggunaan dan Akurasi Blok Pengukur

Gauge block, juga dikenal sebagai "block gauge", adalah alat ukur paling mendasar yang digunakan dalam industri manufaktur mesin. Alat ini berfungsi sebagai perantara untuk mentransfer pengukuran antara panjang standar dan dimensi suatu komponen.

Blok pengukur adalah tolok ukur untuk pengukuran panjang dalam pengukuran teknis karena ketepatannya yang tinggi.

Ukuran kerja blok pengukur tidak mengacu pada jarak antara dua permukaan pengukur karena permukaan ini tidak benar-benar sejajar.

Oleh karena itu, ukuran kerja blok pengukur mengacu pada panjang tengahnya, yang merupakan jarak vertikal dari pusat satu permukaan pengukur ke permukaan pengikat (yang kualitas permukaannya konsisten dengan blok pengukur) dari permukaan pengukur lainnya.

Setiap blok pengukur ditandai dengan ukuran kerjanya: bila ukuran blok pengukur sama dengan atau lebih besar dari 6mm, tanda kerja berada di permukaan yang tidak berfungsi; bila blok pengukur kurang dari 6mm, ukuran kerja langsung ditandai di permukaan pengukur.

Blok pengukur diklasifikasikan ke dalam lima tingkat akurasi berdasarkan akurasi ukuran kerjanya (yaitu, panjang tengah) dan akurasi paralelisme kerataan antara dua permukaan pengukur.

Nilai ini adalah 00, 0, 1, 2, dan 3. Keakuratan blok pengukur kelas 0 adalah yang tertinggi, dengan ukuran kerja yang sangat presisi dan paralelisme kerataan, dan kesalahan hanya beberapa mikron. Umumnya digunakan oleh lembaga metrologi provinsi dan kota untuk mengkalibrasi instrumen presisi.

Akurasi blok pengukur tingkat 1 sedikit lebih rendah, diikuti oleh blok pengukur tingkat 2. Akurasi blok pengukur tingkat 3 adalah yang paling rendah, dan biasanya digunakan di stasiun pengukuran pabrik atau bengkel untuk mengkalibrasi alat ukur presisi yang umum digunakan.

Blok pengukur adalah standar dimensi presisi yang sulit dibuat.

Untuk memastikan bahwa blok pengukur dengan deviasi yang lebih besar dalam ukuran kerja masih dapat digunakan sebagai standar panjang yang akurat, ukuran kerjanya dapat diverifikasi dengan lebih akurat, dan nilai koreksi dari kalibrasi blok pengukur ditambahkan selama penggunaan.

Meskipun metode ini mungkin lebih rumit untuk digunakan, metode ini memungkinkan blok pengukur dengan deviasi yang lebih besar untuk tetap digunakan sebagai standar dimensi yang tepat.

Gauge block adalah alat ukur yang presisi, dan hal-hal berikut ini harus diperhatikan apabila menggunakannya:

Sebelum digunakan, bersihkan minyak pencegah karat dengan bensin, lalu seka hingga bersih dengan kanebo bersih atau kain lembut. Jangan gunakan benang katun untuk menyeka permukaan kerja blok pengukur agar tidak merusak permukaan pengukur.

Jangan langsung memegang blok pengukur yang sudah dibersihkan dengan tangan Anda; sebagai gantinya, letakkan di atas kain lembut sebelum memegangnya. Jika Anda harus memegang blok pengukur dengan tangan Anda, cucilah terlebih dahulu, dan pegang blok tersebut pada permukaan yang tidak berfungsi.

Saat menempatkan blok pengukur di atas meja kerja, permukaan blok yang tidak berfungsi harus menyentuh permukaan kerja. Jangan letakkan blok pengukur di atas cetak biru karena sisa bahan kimia pada permukaan cetak biru dapat menyebabkan blok pengukur berkarat.

Jangan mendorong atau menggosok permukaan kerja blok pengukur ke permukaan yang tidak bekerja untuk menghindari goresan pada permukaan pengukuran.

Setelah digunakan, segera bersihkan blok pengukur dengan bensin, seka hingga kering dengan kain lembut, oleskan oli pencegah karat, dan simpan dalam kotak khusus. Jika sering digunakan, blok pengukur dapat disimpan dalam silinder pengering setelah dibersihkan tanpa mengoleskan minyak pencegah karat.

Sama sekali tidak diperbolehkan menyimpan blok pengukur yang terikat bersama dalam waktu yang lama untuk menghindari kerusakan yang tidak perlu yang disebabkan oleh ikatan logam.

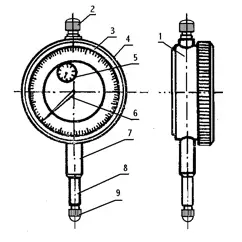

Alat ukur penunjuk adalah alat ukur yang menunjukkan hasil pengukuran melalui penunjuk.

Alat ukur penunjuk yang biasa digunakan di bengkel meliputi indikator dial, indikator digital, indikator dial tipe tuas, dan indikator diameter internal.

Mereka terutama digunakan untuk mengkalibrasi posisi pemasangan komponen, memeriksa keakuratan bentuk dan keakuratan posisi timbal balik komponen, serta mengukur diameter bagian dalam komponen, dll.

Indikator dial dan indikator digital digunakan untuk mengkalibrasi posisi pemasangan komponen atau perlengkapan, serta memeriksa keakuratan bentuk atau keakuratan posisi komponen.

Tidak banyak perbedaan dalam prinsip struktural di antara keduanya, kecuali bahwa presisi pembacaan indikator digital lebih tinggi. Nilai pembacaan indikator digital adalah 0,001 mm, sedangkan indikator dial adalah 0,01 mm.

Indikator dial dan indikator digital dibagi ke dalam tiga tingkat akurasi, 0, 1, dan 2, dengan tingkat 0 memiliki akurasi yang lebih tinggi. Apabila menggunakan indikator dial atau indikator digital, Anda harus memilih tingkat akurasi dan rentang pengukuran yang sesuai menurut bentuk dan persyaratan presisi komponen.

Apabila menggunakan indikator dial atau indikator digital, perhatikan hal-hal berikut ini:

(1) Sebelum digunakan, periksa kelenturan batang pengukur. Dorong batang pengukur secara perlahan, dan batang pengukur harus bergerak secara fleksibel di dalam selongsong tanpa macet. Setelah setiap relaksasi, penunjuk harus kembali ke posisi semula.

(2) Saat menggunakan indikator dial atau indikator digital, indikator tersebut harus dipasang pada menjepit perangkat (seperti penyangga meja universal atau alas magnet). Perangkat penjepit harus ditempatkan secara stabil untuk menghindari hasil pengukuran yang tidak akurat atau merusak indikator dial karena ketidakstabilan.

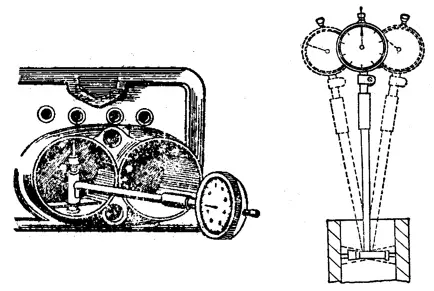

Indikator diameter internal:

Indikator diameter internal adalah kombinasi dari bingkai tipe tuas pengukur internal dan indikator dial, seperti yang ditunjukkan pada gambar. Indikator ini digunakan untuk mengukur atau memeriksa lubang dalam, diameter lubang dalam, dan akurasi bentuk komponen.

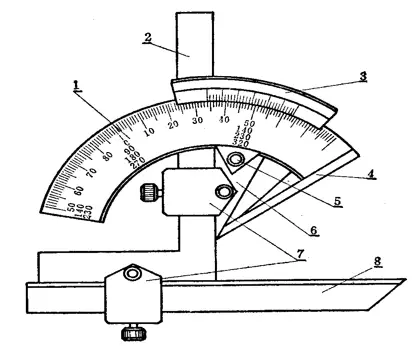

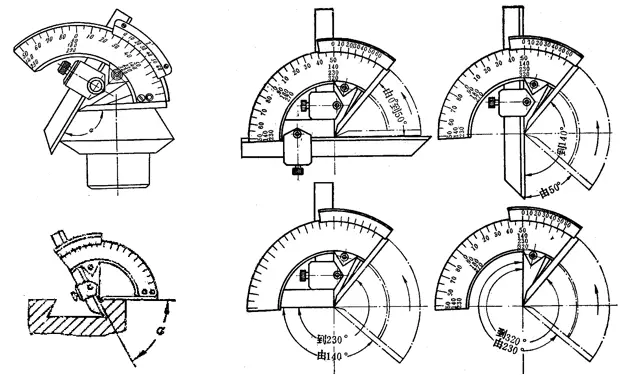

Penggaris Sudut Universal:

Penggaris sudut universal adalah alat ukur sudut yang digunakan untuk mengukur sudut dalam dan luar komponen presisi, atau untuk menggambar garis sudut. Alat ini mencakup busur derajat dan penggaris sudut universal.

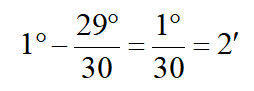

Garis skala pada dasar penggaris sudut universal ditandai setiap 1º. Karena ada 30 kisi pada kursor, maka, total sudut yang dicakup oleh kisi-kisi tersebut adalah 29º.

Oleh karena itu, perbedaan derajat antara tiap garis kisi-kisi adalah:

Ya, akurasi penggaris sudut universal adalah 2′.

Metode pembacaan penggaris sudut universal serupa dengan metode pembacaan jangka sorong. Pertama, baca nilai sudut sebelum garis nol pada kursor, kemudian baca nilai "menit" dari skala pada kursor. Jumlah dari kedua nilai ini adalah nilai sudut terukur benda kerja.

Pada penggaris sudut universal, aturan dasar 4 dipasang pada alas, dan aturan sudut 2 dipasang pada pelat bundar dengan blok pengunci 7. Aturan bergerak 8 dipasang pada aturan sudut dengan blok pengunci.

Jika aturan sudut 2 dilepas, aturan lurus 8 dapat dipasang pada pelat bundar. Karena aturan sudut 2 dan aturan lurus 8 dapat dipindahkan dan dipertukarkan, maka penggaris sudut universal dapat mengukur sudut apa pun dari 0° hingga 320°, seperti ditunjukkan pada gambar berikut ini.

Seperti ditunjukkan pada gambar di atas, apabila penggaris sudut dan penggaris lurus sudah terpasang sepenuhnya, penggaris sudut universal dapat mengukur sudut eksterior dari 0° hingga 50°.

Apabila hanya aturan lurus yang dipasang, alat ini dapat mengukur sudut dari 50° hingga 140°. Apabila hanya aturan sudut yang dipasang, alat ini dapat mengukur sudut dari 140° hingga 230°.

Apabila aturan sudut dan aturan lurus dihilangkan, alat ini dapat mengukur sudut dari 230° hingga 320° (yaitu, sudut interior dari 40° hingga 130°).

Pada garis skala dasar penggaris sudut universal, tanda sudut dasar hanya dari 0° hingga 90°. Jika sudut yang diukur lebih besar dari 90°, nilai dasar (90°, 180°, 270°) harus ditambahkan ke pembacaan. Apabila kisaran sudut yang diukur adalah:

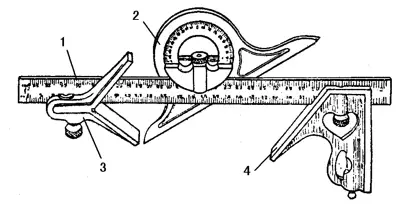

Busur Derajat Universal

Busur Derajat Universal ditunjukkan dalam gambar. Alat ini terutama digunakan untuk mengukur sudut umum, panjang, kedalaman, horizontal, serta menemukan pusat pada benda kerja yang melingkar.

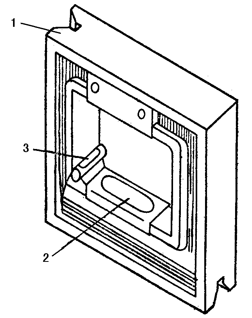

Alat ini juga dikenal sebagai Penggaris Sudut Baja Universal, Busur Derajat Universal, dan Penggaris Sudut Kombinasi. Terdiri dari penggaris baja (1), busur derajat yang dapat digerakkan (2), pengukur sudut tengah (3), dan pengukur sudut tetap (4). Panjang penggaris bajanya adalah 300mm.

1- Penggaris baja

2- Busur derajat bergerak

3- Pengukur sudut tengah

4- Pengukur sudut tetap

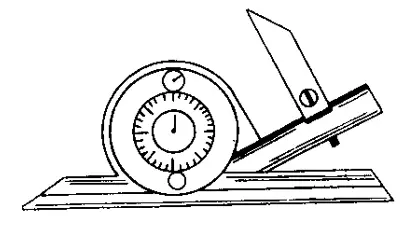

Busur derajat dengan Skala Vernier

Busur derajat dengan Skala Vernier ditunjukkan dalam gambar. Busur derajat ini digunakan untuk mengukur sudut apa pun, dan memiliki akurasi pengukuran yang lebih tinggi daripada busur derajat pada umumnya. Kisaran pengukuran adalah 4×90º, dengan nilai pembacaan 2′ dan 5′, dan kisaran 0-360º dengan nilai kelulusan 5′.

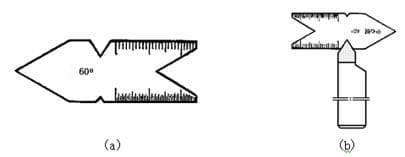

Pengukur Tengah

Pengukur Tengah ditunjukkan pada gambar (a). Alat ini terutama digunakan untuk memeriksa sudut ulir dan alat penguliran (ditunjukkan pada gambar (b)), dan untuk mengoreksi posisi alat penguliran selama pemasangan.

Saat memotong ulir, persyaratan yang lebih tinggi diajukan untuk pemasangan alat penguliran untuk memastikan bentuk gigi yang benar. Untuk ulir segitiga, bentuk giginya harus simetris dan tegak lurus terhadap sumbu benda kerja, yaitu, kedua setengah sudutnya sama.

Untuk membuat dua sudut setengah sama selama pemasangan, pengukur tengah dapat digunakan seperti yang ditunjukkan pada gambar 6-9. Keakuratan jarum atas mesin bubut juga dapat diperiksa. Tersedia dalam dua spesifikasi: 55º dan 60º.

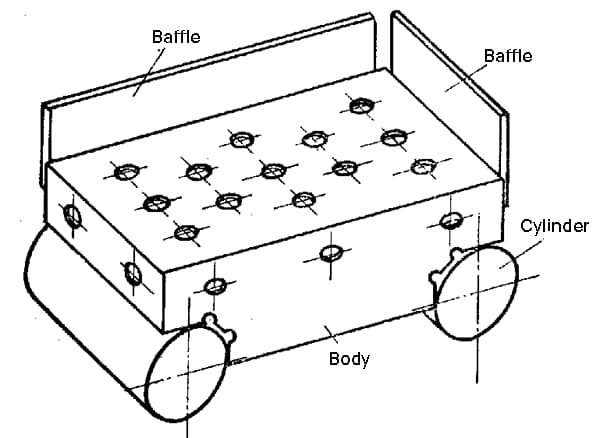

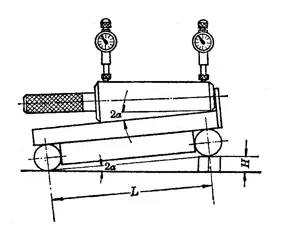

Batang sinus

Batang sinus adalah alat ukur yang digunakan untuk memeriksa sudut dan lancip komponen dan pengukur secara akurat. Alat ini diukur dengan menggunakan hubungan trigonometri sinus, oleh karena itu dinamakan batang sinus atau aturan sinus.

Bagian utama batang sinus memiliki permukaan kerja yang presisi dan dua silinder presisi, dan dapat dilengkapi dengan empat sumbat (hanya dua di antaranya yang dipasang saat digunakan) yang tegak lurus satu sama lain sebagai pelat pemosisian untuk menempatkan komponen selama pengukuran.

Ada dua jenis batang sinus domestik: lebar dan sempit.

Spesifikasi batang sinus.

| Jarak tengah antara dua silinder | Diameter silinder | Lebar meja kerja (mm) | Tingkat akurasi |

| (mm) | (mm) | Sempit Lebar | |

| 100 | 20 | 25 80 | 0,1 tingkat |

| 200 | 30 | 40 80 |

Gambar berikut ini adalah diagram skematik untuk mengukur sudut lancip pengukur steker berbentuk kerucut dengan menggunakan batang sinus.

Saat menggunakan batang sinus untuk mengukur sudut suatu bagian, seperti pengukur steker berbentuk kerucut, pertama-tama letakkan batang sinus pada platform presisi dan letakkan bagian yang akan diukur pada permukaan kerja batang sinus, dengan permukaan pemosisian bagian yang akan diukur diletakkan rata terhadap penghenti batang sinus (seperti permukaan ujung depan pengukur steker berbentuk kerucut terhadap penghenti depan batang sinus).

Tempatkan blok pengukur di bawah salah satu silinder batang sinus dan gunakan pengukur dial untuk memeriksa ketinggian bagian tersebut di sepanjang panjangnya.

Sesuaikan ukuran blok pengukur sehingga pembacaan dial gauge sama di seluruh panjang komponen. Pada titik ini, Anda bisa menggunakan rumus sinus segitiga siku-siku untuk menghitung sudut komponen.

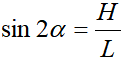

Rumus sinus:

Dimana:

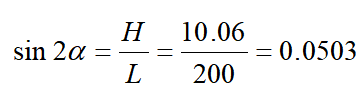

Sebagai contoh, ketika mengukur sudut lancip dari pengukur steker berbentuk kerucut menggunakan batang sinus sempit dengan jarak tengah L = 200mm, dan ketika blok pengukur ditempatkan di bawah satu silinder dengan ketinggian H = 10,06mm, pengukur dial akan membaca hal yang sama di seluruh panjang pengukur steker berbentuk kerucut. Pada saat ini, perhitungan sudut lancip pengukur steker berbentuk kerucut adalah sebagai berikut:

Dengan melihat tabel fungsi sinus, kita mendapatkan 2α = 2º53′. Oleh karena itu, sudut lancip aktual dari pengukur steker kerucut adalah 2º53′.

Dudukan Pengukur Sudut Alat

The sudut alat penyangga pengukur adalah instrumen khusus yang digunakan untuk mengukur sudut alat potong. Terdiri dari alas 1, papan indikator 2, platform 3, blok pemosisian 4, penunjuk 5, pelat sektor 6, kolom 7, dan mur 8. Alas 1 berbentuk cakram dengan skala 100° di kedua sisi garis nol. Platform 3 dapat berputar ke kiri dan ke kanan di sekitar sumbu Z pada alas, dan sudut rotasi dapat ditunjukkan oleh papan indikator 2 yang dipasang di bagian bawah platform. Pelat sektor 6 memiliki skala ±45°. Penunjuk 5 dapat berputar di sekitar porosnya, dan sudut rotasi dapat ditunjukkan pada skala pelat sektor. Ujung bawah penunjuk 5 adalah pelat pengukur, yang memiliki bilah bawah A, bilah kanan B, bilah kiri C, dan permukaan pengukur depan D. Kolom 7 memiliki ulir. Memutar mur 8 dapat menggerakkan pelat sektor 6 ke atas dan ke bawah.

Waterpas adalah alat ukur yang umum digunakan untuk mengukur perubahan sudut. Alat ini terutama digunakan untuk mengukur posisi horizontal bagian-bagian mesin relatif terhadap satu sama lain dan kerataan, kelurusandan tegak lurus peralatan selama pemasangan. Alat ini juga dapat mengukur kemiringan kecil komponen.

Waterpas yang umum digunakan termasuk waterpas garis, waterpas bingkai, dan waterpas kolimator optik digital, dll.

Tingkat Semangat Garis

Gambar berikut ini menunjukkan waterpas garis yang umum digunakan oleh para mekanik. Waterpas garis terdiri dari permukaan dasar berbentuk V sebagai permukaan kerja dan level (umumnya dikenal sebagai gelembung) yang sejajar dengan permukaan kerja. Kerataan permukaan kerja dan kesejajaran level dengan permukaan kerja sangatlah presisi.

Ketika permukaan dasar waterpas ditempatkan pada posisi horizontal yang akurat, gelembung pada waterpas berada di posisi tengah (yaitu posisi horizontal).

Ketika ada perbedaan kecil antara permukaan dasar waterpas garis dan posisi horisontal (yaitu ketika kedua ujung permukaan dasar waterpas berada pada ketinggian yang berbeda), gelembung pada waterpas akan selalu bergerak ke arah sisi tertinggi waterpas karena efek gravitasi, yang merupakan prinsip penggunaan waterpas.

Ketika perbedaan ketinggian antara kedua ujungnya kecil, gelembung juga hanya bergerak sedikit, tetapi ketika perbedaan ketinggian antara kedua ujungnya besar, pergerakan gelembung juga besar, dan perbedaan ketinggian antara kedua ujungnya dapat dibaca pada skala level.

Spesifikasi Pengukur Level:

| Varietas | Dimensi keseluruhan (mm) | Nilai kelulusan | |||

| panjang | lebar | tinggi | kelompok | (mm/m) | |

| Jenis kotak | 100 | 25~35 | 100 | I | 0.02 |

| 150 | 30~40 | 150 | |||

| 200 | 35~40 | 200 | |||

| 250 | 40~50 | 250 | II | 0.03~0.05 | |

| 300 | 300 | ||||

| Bentuk batang | 100 | 30~35 | 35~40 | ||

| 150 | 35~40 | 35~45 | |||

| 200 | 40~45 | 40~50 | Ⅲ | 0.06~0.15 | |

| 250 | |||||

| 300 | |||||

Penjelasan Nilai Kelulusan Pengukur Level Bar

Sebagai contoh, jika nilai kelulusan adalah 0,03 mm/m, itu berarti bahwa ketika gelembung bergerak satu kisi, perbedaan ketinggian antara kedua ujung panjang yang diukur 1m adalah 0,03 mm. Selain itu, menggunakan pengukur level yang panjangnya 200mm dengan nilai kelulusan 0,05mm/m untuk mengukur kerataan bidang yang panjangnya 400mm.

Pertama, tempatkan pengukur level di sisi kiri bidang. Jika gelembung bergerak dua grid ke kanan, maka tempatkan pengukur level di sisi kanan bidang. Jika gelembung bergerak tiga grid ke kiri, ini mengindikasikan bahwa bidang tersebut merupakan permukaan cembung yang lebih tinggi di bagian tengah dan lebih rendah di kedua sisinya.

Seberapa tinggi di bagian tengah? Melihat dari sisi kiri, bagian tengah lebih tinggi dua grid daripada ujung kiri, yang berarti bahwa pada panjang terukur 1m, bagian tengah lebih tinggi 2×0,05=0,10mm. Karena panjang terukur yang sesungguhnya adalah 200mm, yaitu 1/5 dari 1m, maka, perbedaan tinggi yang sesungguhnya adalah 0,10×1/5=0,02mm lebih tinggi di bagian tengah daripada di ujung kiri.

Melihat dari sisi kanan, bagian tengah lebih tinggi tiga grid daripada ujung kanan, yang berarti bahwa pada panjang terukur 1m, bagian tengah lebih tinggi 3×0,05 = 0,15mm. Karena panjang yang diukur sesungguhnya juga 200mm, yaitu 1/5 dari 1m, maka, perbedaan tinggi yang sesungguhnya adalah 0,15×1/5=0,03mm lebih tinggi di bagian tengah daripada di ujung kanan. Oleh karena itu, dapat disimpulkan bahwa perbedaan tinggi antara bagian tengah dan kedua ujungnya adalah (0,02+0,03)÷2=0,025mm.

Pengukur Tingkat Kotak

Gambar berikut ini menunjukkan pengukur level kotak yang umum digunakan, yang terutama terdiri atas bingkai 1 dan pengukur level tabung kaca bundar utama 2 dan pengukur level penyesuaian 3. Pergerakan gelembung pada pengukur level digunakan untuk mengukur perubahan sudut bagian yang diukur.

1 - Bingkai

2 - Pengukur Tingkat Utama

3 - Pengukur Tingkat Penyesuaian

Ada dua metode untuk membaca pengukur level: pembacaan langsung dan pembacaan rata-rata.

(1) Metode Membaca Langsung

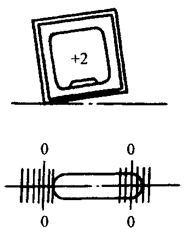

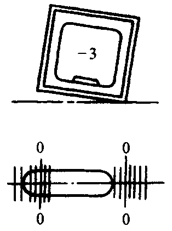

Garis tanda panjang pada kedua ujung gelembung pada pengukur level digunakan sebagai garis nol, dan jumlah pergeseran kisi-kisi gelembung relatif terhadap garis nol digunakan sebagai pembacaan. Metode ini adalah metode yang paling umum digunakan, seperti ditunjukkan pada gambar di bawah.

(2) Metode Membaca Rata-rata

Karena perubahan besar pada suhu sekitar, gelembung dapat memanjang atau mengerut, sehingga menyebabkan kesalahan pembacaan dan memengaruhi keakuratan pengukuran. Untuk menghilangkan kesalahan pembacaan, metode pembacaan rata-rata dapat digunakan.

Dalam metode pembacaan rata-rata, pembacaan diambil dari kedua garis tanda panjang ke arah ujung gelembung pada arah pergerakan. Kemudian, nilai rata-rata dari kedua pembacaan ini diambil sebagai pembacaan untuk pengukuran ini.

Karena suhu lingkungan yang tinggi, gelembung memanjang, menyebabkannya bergeser ke kiri selama pengukuran. Apabila membaca, mulailah dari garis tanda panjang di sebelah kiri dan baca "-3" ke kiri. Kemudian, mulailah dari garis tanda panjang di sebelah kanan dan baca "-2" ke kiri. Rata-rata dari kedua pembacaan ini diambil sebagai nilai pembacaan untuk pengukuran ini.