Apa yang terjadi jika balok baja melengkung atau kolom beton retak di bawah tekanan? Memahami sifat mekanik material di bawah beban statis sangat penting bagi para insinyur untuk mendesain struktur yang aman dan andal. Artikel ini membahas bagaimana material seperti logam dan komposit berperilaku ketika mengalami gaya seperti kompresi, tekukan, geser, dan torsi. Pembaca akan mendapatkan wawasan tentang metode pengujian yang penting, prinsip-prinsip di balik pengujian ini, dan bagaimana hasilnya menginformasikan proses rekayasa untuk mencegah kegagalan struktur.

Uji Kompresi adalah metode yang digunakan untuk menentukan sifat mekanik material di bawah tekanan aksial statis. Ini adalah salah satu teknik dasar untuk mengevaluasi sifat mekanik material.

Pengujian ini terutama digunakan untuk mengukur titik leleh logam di bawah kompresi uniaksial pada suhu kamar dan kekuatan tekan material yang rapuh.

Kompresibilitas didefinisikan sebagai kemampuan material untuk menahan deformasi dan kerusakan di bawah tekanan tekan.

Dalam bidang teknik, banyak komponen yang mengalami beban tekan, seperti kolom pada struktur besar, penyangga derek, dan baut kompresi pada pabrik penggulungan baja. Oleh karena itu, bahan baku yang digunakan dalam komponen-komponen ini harus menjalani pengujian kompresi untuk memastikan kesesuaiannya.

Kekuatan Luluh Tekan: Ini adalah tegangan di mana bahan logam menunjukkan hasil selama uji kompresi, ditandai dengan deformasi terus menerus tanpa peningkatan gaya.

Tekan Atas Kekuatan Hasil: Ini adalah tegangan tekan tertinggi yang dialami oleh spesimen sebelum terjadi penurunan gaya akibat luluh.

Kekuatan Luluh Tekan Lebih Rendah: Ini adalah tegangan tekan minimum yang dialami selama periode luluh, tidak termasuk efek seketika.

Kekuatan Tarik: Untuk material yang rapuh, ini adalah tegangan tekan maksimum yang dialami oleh sampel selama kompresi hingga gagal.

Modulus Elastisitas Tekan: Ini adalah rasio tegangan tekan aksial terhadap regangan aksial dalam kisaran di mana terdapat hubungan proporsional linier antara tegangan tekan aksial dan regangan aksial selama pengujian.

Peralatan dan Instrumen: Peralatan dan instrumen berikut ini diperlukan untuk uji kompresi:

Spesimen kompresi yang digunakan dalam pengujian biasanya berbentuk silinder, dengan penampang melintang melingkar atau persegi.

Selama uji kompresi, gesekan antara kedua ujung spesimen dan indentor mesin uji dapat membatasi deformasi lateral spesimen. Semakin pendek spesimen, semakin besar pengaruh kendala ini. Namun, jika spesimen terlalu panjang, dapat dengan mudah mengakibatkan pembengkokan longitudinal dan ketidakstabilan.

Baja ringan

Sampel baja karbon rendah dipasang pada mesin uji dan dikenai gaya aksial, F. Deformasi sampel diwakili oleh Δl. Hubungan antara keduanya digambarkan dalam gambar yang menyertainya.

Baja karbon rendah mengalami tiga tahap selama kompresi: tahap elastis, tahap luluh, dan tahap penguatan. Tidak seperti pada pengujian tarik, baja karbon rendah tidak akan patah karena deformasi kompresi, melainkan membentuk "drum" karena pengaruh gesekan di ujung atas dan bawah.

Apabila diameter spesimen sama, tahap elastisitas kurva kompresi dan tarik hampir sama, dan titik lelehnya pun serupa.

Baja karbon rendah adalah bahan yang bersifat plastis. Setelah luluh, deformasi plastis meningkat dengan cepat dan luas penampang sampel juga meningkat. Area yang meningkat memungkinkan sampel untuk menanggung lebih banyak beban, sehingga hanya batas luluh yang dapat diukur, tetapi tidak untuk batas kekuatan.

Cbesi ast

Sampel besi tuang dipasang pada mesin uji dan dikenai gaya aksial, F. Deformasi sampel diwakili oleh Δl. Hubungan antara keduanya digambarkan dalam gambar yang menyertainya.

Kekuatan tekan dari besi cor abu-abu tiga hingga empat kali lebih besar dari kekuatan tariknya. Selama kompresi, besi tuang mengalami deformasi kecil, membentuk struktur yang sedikit "berbentuk drum" dengan bagian yang normal miring pada sudut 45-55 derajat dari sumbu.

Ketika diameter spesimen sama, kurva kompresi dan tarik besi tuang berbeda secara signifikan, dengan kekuatan kompresi jauh lebih tinggi daripada kekuatan tarik.

Properti bahan di bawah ini beban lentur disebut sebagai properti lentur.

Uji tekuk dilakukan untuk menilai kinerja material ketika dikenai beban tekuk.

Banyak komponen mesin, seperti perkakas, balok, gandar, dll., yang terbuat dari bahan yang rapuh, beroperasi di bawah beban tekukan. Pengujian ini terutama digunakan untuk menentukan kekuatan tekukan material yang rapuh dan plastisitasnya rendah, seperti besi tuang, baja karbon tinggidan baja perkakas, dan untuk menunjukkan defleksi indeks plastisitas.

Uji lentur juga dapat digunakan untuk memverifikasi kualitas permukaan material.

Pengujian ini biasanya dilakukan pada suhu kamar dan oleh karena itu dikenal sebagai uji tekukan dingin.

Lendutan: Perpindahan linear dari pusat penampang melintang pada arah yang tegak lurus terhadap sumbu selama deformasi lentur.

Tegangan Pembengkokan: Tegangan yang dihasilkan selama pembengkokan.

Regangan Pembengkokan: Sedikit perubahan dalam satuan panjang pada permukaan luar pusat bentang sampel selama pembengkokan.

Membungkuk Modulus Elastisitas: Rasio tegangan lentur terhadap regangan dalam kisaran di mana terdapat hubungan proporsional linier di antara keduanya.

Kekuatan Lentur: Tegangan lentur maksimum yang dicapai sebelum atau pada nilai defleksi yang ditentukan.

Dalam uji tekuk, spesimen dengan bentuk dan ukuran tertentu ditempatkan pada penyangga dengan panjang bentang (L) tertentu dan beban terkonsentrasi diterapkan, menyebabkan spesimen mengalami tegangan tekuk dan deformasi.

Ada dua jenis pembengkokan pengujian: pembengkokan tiga titik dan pembengkokan empat titik. Pembengkokan tiga titik adalah metode yang paling banyak digunakan.

Bentuk penampang melintang spesimen uji tekuk dapat berbentuk bulat, persegi, persegi panjang, atau poligonal, tetapi harus sesuai dengan spesifikasi yang diuraikan dalam standar produk yang relevan atau perjanjian teknis.

Pada suhu kamar, spesimen dapat disiapkan melalui penggergajian, penggilingan, perencanaan, atau metode pemrosesan lainnya. Bagian spesimen yang sedang diuji tidak boleh memiliki lekukan atau bekas luka.

Tepi spesimen harus dihaluskan dengan cara dikikir, dan jari-jarinya tidak boleh lebih besar dari 1/10 ketebalan spesimen.

Uji lentur biasanya dilakukan pada mesin uji material universal atau mesin rem tekan.

Cetakan tekuk yang umum digunakan dalam pengujian meliputi tipe roller, tipe cetakan tipe V, tipe catok, dan tipe pelat.

Kurva tekukan adalah representasi grafis dari hubungan antara beban tekukan yang diperoleh dari uji tekukan dan defleksi tekukan spesimen.

Tegangan normal maksimum pada permukaan sisi tarik selama pembengkokan spesimen dapat dihitung sebagai berikut: σ = M/W, di mana:

M adalah momen lentur maksimum dan dapat dihitung sebagai berikut:

W adalah koefisien penampang lentur dan dapat dihitung sebagai berikut:

Kekuatan Lentur: Tegangan maksimum yang dapat ditahan oleh spesimen sebelum patah akibat tekukan, yang dihitung menggunakan rumus tegangan tekuk elastis yang diwakili oleh simbol σbb: σbb = Mb/W (di mana Mb adalah momen tekuk pada titik patah).

Besi cor abu-abu memiliki ketahanan lentur yang lebih tinggi dibandingkan dengan kekuatan tariknya.

Lendutan Fraktur: Untuk menentukan defleksi patahan, spesimen ditempatkan secara simetris pada alat uji lentur dengan deflektor yang dipasang pada titik tengah spesimen. Konstanta kekuatan lentur diterapkan hingga spesimen patah, dan defleksi pada titik tengah bentang diukur pada saat patah.

Uji Geser dilakukan untuk mengevaluasi geseran kekuatan bahan. Hal ini melibatkan penentuan gaya maksimum di mana spesimen mengalami dislokasi pada saat terjadi kegagalan geser.

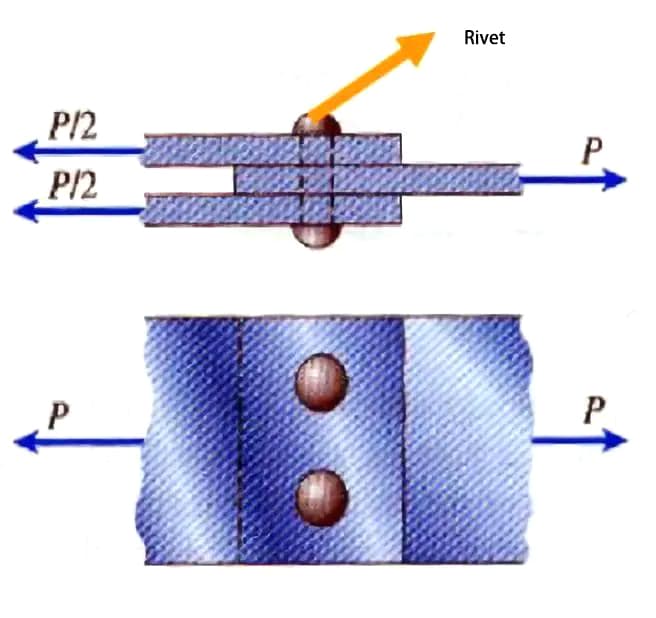

Gaya geser adalah hal yang umum terjadi pada berbagai struktur teknik, seperti baut, pin, paku keling, dll.

Gaya yang dihasilkan dari beban yang bekerja pada dua sisi sampel terdiri atas sepasang gaya dengan besaran yang sama, arah yang berlawanan, dan garis aksi yang saling berlawanan, seperti yang digambarkan dalam ilustrasi.

Umumnya dibagi menjadi lima kategori: uji geser tunggal, uji geser ganda, uji tinju, uji celah-geser, dan komposit pelat baja uji geser.

Menentukan Spesimen Geser: Spesimen geser dipilih berdasarkan metode uji geser dan perlengkapan yang sesuai.

Sampel Silinder: Diameter dan panjang sampel dipilih berdasarkan perlengkapan, dengan diameter yang umum adalah 5, 10, atau 15 mm.

Sampel Pelat Pelubang: Apabila tidak memungkinkan untuk membuat sampel silinder dari pelat tipis, sampel geser tinju dapat digunakan. Ketebalan sampel pelat biasanya kurang dari 5mm.

Sampel Geser dari Bagian yang Sebenarnya: Komponen aktual seperti paku keling atau baut juga dapat digunakan sebagai spesimen geser.

Pengaturan Uji:

Uji geser suhu ruangan harus dilakukan pada kisaran suhu 10℃ hingga 35℃.

Untuk berbagai sampel, pilih peralatan yang sesuai. Selama pemasangan, alat ini harus sejajar dengan garis tengah indentor peralatan pengujian dan tidak boleh berada di luar pusat. Kecepatan uji geser harus lebih besar dari atau sama dengan 15mm/menit, sedangkan kecepatan uji geser suhu tinggi harus lebih besar dari atau sama dengan 5mm/menit.

Untuk uji geser suhu tinggi, waktu kenaikan suhu tidak boleh kurang dari 1 jam dan waktu retensi panas antara 15-30 menit.

Setelah memotong spesimen, catat gaya uji maksimum (F) selama uji geser.

Hitung kekuatan geser (τb) dalam MPa menggunakan rumus berikut:

Kekuatan geser tunggal: τb = F / S0 (S0 - luas penampang asli sampel, mm2)

Kekuatan geser ganda: τb = F/2S0=2F/(πd2)(S0 - luas penampang asli sampel, mm2)

Kekuatan geser ganda: τb = F / (πd0t) (d)0 - diameter tinju, mm2t - ketebalan sampel, mm)

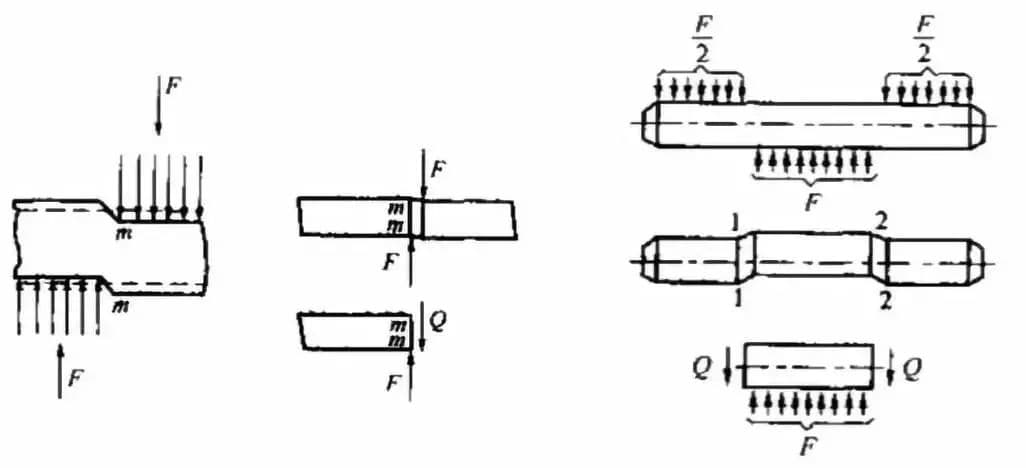

Uji Puntir adalah metode yang digunakan untuk mengevaluasi ketahanan material terhadap gaya puntir atau torsi. Ini adalah metode mendasar untuk menguji sifat mekanis material.

Pengujian ini melibatkan penerapan torsi T pada sampel, mengukur torsi T dan sudut puntiran φ yang sesuai, dan memplot kurva puntiran. Sampel biasanya dipelintir hingga patah, dan sifat mekanik puntir dari bahan logam ditentukan dari data yang dihasilkan.

Dalam berbagai industri seperti mekanika, perminyakan, dan metalurgi, terdapat banyak contoh di mana komponen mekanis mengalami beban puntir, seperti poros dan pegas.

Ckarakteristik

Koefisien fleksibilitas yang tinggi dari tegangan puntir membuatnya berguna untuk mengukur kerapuhan material di bawah tegangan. Sebagai contoh, hal ini dapat diterapkan pada studi plastisitas baja perkakas yang dipadamkan dan temper suhu rendah.

Dalam uji torsi, deformasi plastis silinder konsisten di sepanjang panjangnya, dan penampang serta panjang pengukur benda uji tetap konstan tanpa fenomena leher selama tegangan statis.

Pengujian torsi efektif dalam membedakan antara mode patahan normal dan patah batas pada material. Untuk material plastik, permukaan patahan tegak lurus terhadap sumbu spesimen dan menunjukkan permukaan yang rata dengan jejak deformasi plastis dalam pola yang berputar-putar.

Pengujian torsi sensitif terhadap cacat permukaan logam, karena mengungkapkan distribusi tegangan dan regangan pada penampang melintang spesimen. Dengan demikian, alat ini dapat digunakan untuk mengevaluasi kualitas permukaan benda kerja yang diberi perlakuan panas dan efek berbagai proses penguatan permukaan.

Dalam pengujian torsi, spesimen dikenai tegangan geser yang tinggi, sehingga menjadi alat yang berguna untuk mempelajari deformasi plastis awal yang tidak simultan, seperti efek samping elastis, histeresis elastis, dan gesekan internal.

Uji torsi dapat digunakan untuk menentukan semua indeks properti mekanis yang terkait dengan deformasi geser dan fraktur material plastis dan getas. Uji ini memiliki keunggulan yang tidak dapat ditandingi oleh metode pengujian properti mekanis lainnya.

Morfologi fraktur torsi

(a - fraktur potong, b - fraktur normal, c - fraktur berlapis)

Permukaan patahan material plastis tegak lurus terhadap sumbu benda uji dan memiliki tampilan yang rata dengan jejak deformasi plastis yang berputar-putar, seperti yang terlihat pada Gambar a. Jenis patahan ini disebabkan oleh tegangan geser.

Sebaliknya, permukaan patahan material yang rapuh memiliki kemiringan sekitar 45 derajat terhadap sumbu benda uji dan memiliki bentuk spiral, seperti yang ditunjukkan pada Gambar b.

Jika ketahanan potong aksial material lebih lemah daripada ketahanan potong melintangnya, fraktur berlapis atau serpihan kayu dapat terjadi selama fraktur puntir, seperti yang digambarkan pada Gambar c.

Dengan memeriksa karakteristik permukaan fraktur, dapat ditentukan penyebab fraktur dan mengevaluasi kekuatan relatif dari kekuatan puntir dan kekuatan tarik (tekan) material.

Selama pengujian, saat torsi meningkat, bagian di kedua ujung panjang pengukur benda uji terus berputar relatif satu sama lain, sehingga menghasilkan peningkatan sudut puntir.

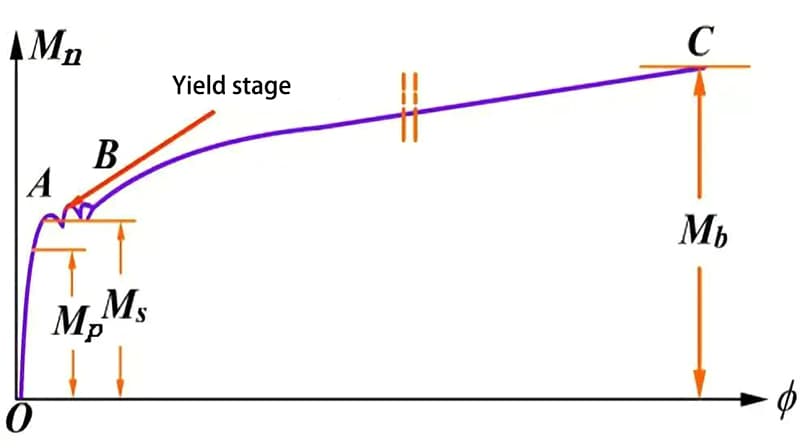

Perangkat gambar mesin uji dapat digunakan untuk membuat Kurva Mn-φ (juga dikenal sebagai diagram torsi).

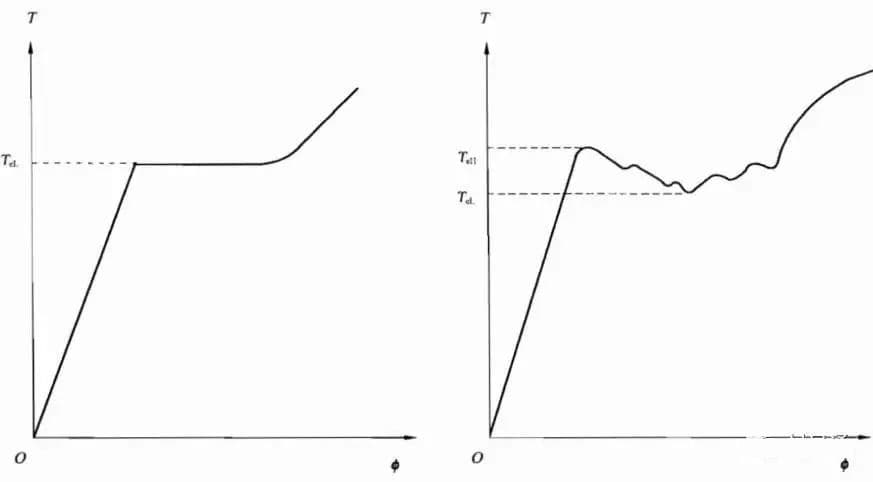

Berdasarkan sifat unik material, kurva puntir dapat diklasifikasikan ke dalam dua jenis tipikal: baja karbon rendah dan besi tuang.

Diagram torsi sebanding dengan kurva tegangan-regangan yang diperoleh dari uji tarik, karena bentuk spesimen tetap tidak berubah selama torsi dan deformasi konsisten secara keseluruhan.

Bahkan ketika mencapai tahap deformasi plastis, torsi terus meningkat seiring dengan meningkatnya deformasi, hingga spesimen akhirnya patah.

Kurva puntir baja ringan

OA fase elastis

Pada titik D, ketika kurva tercapai di area yang lemah pada benda uji (di mana material tidak konsisten atau memiliki kekurangan), terjadi peningkatan deformasi yang signifikan, penurunan tajam pada penampang efektif, dan terjadi necking.

Selanjutnya, deformasi aksial spesimen terutama difokuskan pada lokasi leher, dan spesimen akhirnya patah pada titik tersebut.

Apabila torsi yang diterapkan tetap berada dalam kisaran elastis, deformasi bersifat elastis dan kurva Mn-φ muncul sebagai garis lurus.

Torsi yang sesuai, Mp, dicapai ketika tegangan geser di tepi mencapai batas leleh geser.

Tegangan pada penampang terdistribusi secara merata dan tegangan geser tertinggi ditemukan pada permukaan, yaitu τ maks = Mn/Wn.

Tahap hasil AB

Apabila batas elastis terlampaui, spesimen mulai meluluh secara bertahap, mulai dari permukaan dan menyebar ke bagian tengah lingkaran.

Akibatnya, kurva Mn-φ mulai menekuk, zona plastis pada penampang meluas ke arah pusat lingkaran, dan tegangan pada penampang melintang menjadi tidak linier.

Setelah seluruh spesimen luluh, dataran tinggi luluh muncul pada kurva Mn-φ.

Torsi hasil minimum, seperti yang ditunjukkan oleh penunjuk aktif, direkam pada titik ini sebagai Ms.

Apabila torsi yang diterapkan tetap berada dalam batas elastis, maka deformasi bersifat elastis dan kurva Mn-φ tetap berupa garis lurus.

Ketika tegangan geser di tepi mencapai batas leleh geser, torsi yang sesuai adalah Mp.

Tegangan pada penampang didistribusikan secara linier, dan tegangan geser pada permukaan adalah yang terbesar. Yaitu τ maks= Mn/ Wn

kekuatan luluh τs=(3/4) (Ms/Wn)

Tahap penguatan BC

Setelah tahap luluh terlampaui, kurva φ mulai naik lagi, yang menunjukkan bahwa material telah mendapatkan kembali kemampuannya untuk menahan deformasi. Dengan kata lain, torsi yang diperlukan untuk terus mendeformasi material harus terus meningkat.

Baja karbon rendah memiliki tahap penguatan yang berkepanjangan, tetapi tidak ada leher sebelum terjadi fraktur.

Batas kekuatan puntir τb=(3/4)(Mb/Wn)

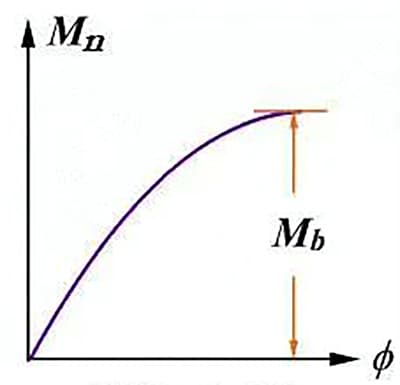

Kurva puntir dari besi tuang

Apabila besi tuang mengalami sejumlah pembebanan, kurva Mn-φ menyimpang dari garis lurus hingga mencapai titik putus. Hal ini mengindikasikan bahwa deformasi plastis besi tuang lebih menonjol selama puntiran dibandingkan dengan tegangan.

Batas kekuatan, yang disebut sebagai τb, didefinisikan sebagai tegangan geser maksimum pada titik patah pada besi tuang.

τb=(3/4)(Mb/Wn)

Menurut standar saat ini, sampel dapat diklasifikasikan ke dalam dua jenis: silinder dan tubular.

Dianjurkan untuk menggunakan sampel silinder dengan diameter 10 mm, jarak pengukur 50 mm dan 10 mm, serta panjang paralel masing-masing 70 mm dan 120 mm.

Jika spesimen dengan diameter lain digunakan, panjang paralelnya harus sama dengan panjang pengukur ditambah dua kali diameter.

Panjang paralel spesimen tubular harus sama dengan panjang pengukur ditambah dua kali diameter luar.

Mesin uji torsi

Berbagai jenis mesin uji torsi mekanis atau elektronik dapat diterima.

Kesalahan relatif indikasi torsi mesin uji tidak boleh melebihi ±1%, dan ini harus diverifikasi secara teratur oleh departemen metrologi.

Selama pengujian, salah satu dari dua chuck mesin uji harus dapat bergerak di sepanjang sumbu secara bebas tanpa menerapkan gaya aksial tambahan pada sampel, dan kedua chuck harus tetap koaksial.

Mesin penguji harus mampu menerapkan torsi secara terus menerus pada sampel tanpa benturan atau getaran, dan mempertahankan torsi konstan selama 30 detik.

Pengukur torsi

Berbagai jenis pengukur torsi, termasuk jenis cermin, jenis dial, dan jenis elektronik, diizinkan untuk mengukur sudut torsi.

Disarankan untuk menggunakan pengukur torsi tipe elektronik.

1-Sampel; 2 - Blok penjepit tetap; 3 - Mur pengatur; 4 - Blok penjepit berputar; 5 - Penggaris panjang pengukur; 6 - Indikator dial digital

Kondisi pengujian: Pengujian harus dilakukan pada suhu kamar, yaitu antara 10-35 ℃.

Kecepatan puntir: Kecepatan harus berkisar antara 3° hingga 30° per menit sebelum menghasilkan, dan tidak boleh melebihi 720° per menit setelah menghasilkan.

Perubahan dalam kecepatan tidak boleh berpengaruh.

(1) Penentuan modulus geser

Metode Grafis:

Kurva sudut torsi harus direkam dengan menggunakan metode perekaman otomatis.

Kenaikan torsi dan kenaikan sudut harus dibaca dari segmen linier elastis kurva.

Metode Pemuatan Langkah-demi-Langkah:

Dalam kisaran bagian lurus elastis, sampel harus dibebani dengan minimal lima torsi yang sama.

Torsi dan sudut puntir yang sesuai pada setiap tahap harus dicatat. Kenaikan sudut puntir rata-rata untuk setiap tahap harus dihitung, dan modulus geser (G) harus dihitung dengan menggunakan rumus dalam metode grafis.

(2) Penentuan kekuatan puntir non proporsional yang ditentukan

Kurva sudut torsi-torsi direkam dengan menggunakan metode perekaman otomatis.

Sumbu sudut torsi silang segmen garis lurus elastis pada kurva diperpanjang ke titik O. Segmen OC dipotong, dan garis paralel CA ditarik dari segmen garis lurus elastis melalui titik C ke titik A. Torsi yang berhubungan dengan titik A adalah Tp.

Kekuatan puntir non proporsional yang ditentukan: τb=Tp/W

(3) Penentuan kekuatan luluh atas dan bawah

Pengukuran harus dilakukan dengan menggunakan metode diagram atau metode penunjuk.

Selama pengujian, metode perekaman otomatis akan digunakan untuk merekam kurva torsi, atau penunjuk dial torsi dari mesin uji akan diamati secara langsung.

Torsi luluh atas didefinisikan sebagai torsi maksimum sebelum penurunan pertama, dan torsi luluh bawah didefinisikan sebagai torsi minimum pada tahap luluh, tidak termasuk efek seketika awal.

Kekuatan luluh atas: τeH=TeH/W

Kekuatan luluh yang lebih rendah: τeL=TeL/W

(4) Penentuan kekuatan puntir

Terapkan torsi terus menerus pada sampel sampai sampel pecah.

Catat torsi maksimum sampel sebelum terpuntir, baik dari kurva puntiran yang terekam atau dari dial torsi mesin penguji, lalu hitung kekuatan puntiran menggunakan rumus yang sesuai.

Kekuatan puntir dihitung sebagai berikut:

τm = Tm / W

Dimana:

Hal ini menunjukkan bahwa fraktur adalah hasil dari tegangan geser.

Bukti deformasi plastis yang berbelit-belit dapat diamati pada bagian tersebut, yang merupakan karakteristik fraktur ulet.

Batas kekuatan pada titik patah disebut sebagai τb.

Hal ini mengindikasikan bahwa fraktur disebabkan oleh tegangan tarik maksimum.

Namun, tegangan tarik maksimum putus sebelum tegangan geser maksimum mencapai batas kekuatannya, yang menunjukkan bahwa besi tuang memiliki kekuatan tarik yang lebih lemah dibandingkan dengan kekuatan gesernya.

Selama torsi murni, permukaan spesimen bulat mengalami tegangan geser murni, dan dua tegangan utama, σ1 dan σ3, diterapkan pada permukaan spiral pada sudut ± 45 º terhadap sumbu batang dan sama dengan nilai absolut dari tegangan geser maksimum τmaks.

Oleh karena itu, sudut fraktur sampel menunjukkan apakah material mengalami tegangan tarik atau geser dan kekuatan ketahanan tarik dan geser material itu sendiri.

Permukaan spesimen bundar berada dalam kondisi tegangan geser murni selama torsi murni

Kekerasan mengacu pada kemampuan bahan padat untuk menahan deformasi lokal, termasuk deformasi plastis, lekukan, dan goresan, yang mengindikasikan ketahanan bahan terhadap tindakan ini.

Kekerasan bukanlah sifat fisik yang langsung terlihat, melainkan indikator komprehensif dari sifat mekanis suatu bahan, seperti elastisitas, plastisitas, kekuatan, dan ketangguhannya.

Contohnya, uji kekerasan goresan mengukur ketahanan logam terhadap keretakan, sedangkan uji kekerasan lekukan menilai ketahanannya terhadap deformasi.

Terdapat korelasi antara data kekerasan dan sifat mekanik lainnya, seperti kekuatan tarik, karena keduanya kekerasan dan kekuatan tarik terkait dengan deformasi plastis yang terjadi selama ketegangan.

Uji kekerasan adalah uji properti mekanis yang paling umum digunakan, yang dapat dibagi ke dalam dua kategori berdasarkan jenis tekanan yang diterapkan: lekukan dan goresan.

Dalam metode lekukan, terdapat dua subkategori berdasarkan kecepatan penerapan gaya: uji gaya statis dan uji gaya dinamis.

Yang banyak digunakan Kekerasan Brinellkekerasan Rockwell, dan uji kekerasan Vickers adalah contoh uji gaya statis, sedangkan uji kekerasan Shore, uji kekerasan Leeb, dan uji kekerasan hammering Brinell adalah contoh uji gaya dinamis.

Cakupan penerapan metode pengukuran kekerasan

| Metode pengukuran kekerasan | Lingkup aplikasi |

| Uji kekerasan Brinell | Bagian dengan butiran kasar dan struktur yang tidak rata tidak boleh digunakan untuk produk jadi. Dalam uji kekerasan komponen besi dan baja, indentor bola karbida yang disemen secara bertahap digunakan untuk mengukur kekerasan komponen yang dianil, komponen yang dinormalisasi, dipadamkan dan ditempa bagian, coran dan tempa. |

| Uji kekerasan Rockwell | Pemeriksaan kekerasan pada batch, produk jadi, dan produk setengah jadi. Bagian dengan butiran kasar dan struktur yang tidak rata tidak boleh digunakan. Ini dibagi menjadi tiga jenis: A, B dan C. |

| Uji kekerasan Rockwell permukaan | Menguji kekerasan potongan tipis, potongan kecil, dan kekerasan permukaan komponen dengan lapisan pengerasan dengan ketebalan tipis atau sedang. Skala N umumnya digunakan dalam uji kekerasan bagian baja. |

| Uji kekerasan Vickers | Alat ini terutama digunakan untuk mengukur kekerasan potongan kecil dan potongan tipis, serta kekerasan permukaan bagian dengan lapisan pengerasan dangkal atau sedang. |

| Uji kekerasan Vickers di bawah beban kecil | Menguji kekerasan benda kecil dan benda tipis, serta kekerasan permukaan komponen dengan lapisan pengerasan yang dangkal. Mengukur gradien kekerasan permukaan atau kedalaman casing yang diperkeras dari bagian yang diperkeras. |

| Uji kekerasan Micro Vickers | Menguji kekerasan komponen mikro, komponen yang sangat tipis atau struktur mikro, dan kekerasan permukaan komponen dengan lapisan pengerasan yang ekstrem atau sangat keras. |

| Uji kekerasan pantai | Alat ini terutama digunakan untuk pemeriksaan kekerasan di tempat pada komponen besar, seperti gulungan, permukaan alat mesin, konstruksi berat, dll. |

| Uji kekerasan kikir baja | Pemeriksaan kekerasan di lokasi untuk komponen dengan bentuk kompleks dan potongan besar. Pemeriksaan kekerasan 100% untuk bagian batch. Kekerasan permukaan yang diperiksa tidak boleh lebih rendah dari 40HRC. |

| Uji kekerasan knoop | Menguji kekerasan komponen mikro, komponen yang sangat tipis atau struktur mikro, dan kekerasan permukaan komponen dengan lapisan pengerasan yang sangat tipis atau sangat keras. |

| Uji kekerasan Leeb | Pemeriksaan kekerasan di lokasi untuk komponen besar, komponen perakitan, komponen dengan bentuk yang rumit, dll. |

| Uji kekerasan ultrasonik | Pemeriksaan kekerasan di lokasi untuk komponen besar, komponen perakitan, komponen dengan bentuk kompleks, komponen tipis, komponen nitridasi, dll. |

| Pukulan palu uji kekerasan Brinell | Pemeriksaan kekerasan di lokasi untuk potongan besar dan bahan baku yang dinormalisasi, dianil atau dipadamkan, dan ditempa. |

Shore hardness juga dikenal sebagai metode pantulan dan dapat dibagi lagi ke dalam tiga kategori: lekukan, pantulan elastis, dan goresan.

Nilai kekerasan dari jenis yang sama dapat dikonversi, tetapi hanya untuk material yang sama apabila membandingkan nilai kekerasan yang diperoleh dari metode yang berbeda.

Karakteristik Pengujian Kekerasan

Metode eksperimental sangat mudah dan tidak memerlukan pemrosesan sampel.

Kerusakan yang terjadi pada permukaan sangat minimal dan masuk dalam kategori "non-destruktif" atau pendeteksian kerusakan mikro.

Terdapat korelasi antara kekerasan dan indeks performa mekanis lainnya di bawah beban statis. Contohnya, nilai kekuatan dapat diperkirakan dari pengukuran kekerasan.

Rentang pengukuran dapat bervariasi dari beberapa butir hingga satu butir atau bahkan beberapa atom dengan menggunakan NanoIndenter.

Kekerasan Brinell (HB): Unit pengukuran ketahanan material terhadap deformasi lekukan permanen yang disebabkan oleh penerapan gaya uji melalui karbida yang disemen indentor bola.

Kekerasan Knoop (HK): Unit pengukuran ketahanan material terhadap deformasi lekukan permanen yang disebabkan oleh penerapan gaya uji melalui indentor kerucut berlian.

Kekerasan Pantai (HS): Mengacu pada kekerasan yang dinyatakan sebagai ketinggian setback terukur dari pin striker (kerucut kecil dengan ujung bor berlian) ketika jatuh ke permukaan material yang diuji dari ketinggian yang ditetapkan dengan menggunakan metode pantulan elastis.

Kekerasan Rockwell (HR): Unit pengukuran ketahanan material terhadap deformasi lekukan permanen yang disebabkan oleh penerapan gaya uji melalui indentor karbida atau kerucut berlian yang disemen, yang sesuai dengan skala tertentu.

Kekerasan Vickers (HV): Unit pengukuran ketahanan material terhadap deformasi lekukan permanen yang disebabkan oleh penerapan gaya uji melalui indentor piramida berlian.

Kekerasan Leeb (HL): Mengacu pada nilai kekerasan yang dihitung sebagai rasio kecepatan pantulan dan kecepatan tumbukan pukulan 1mm dari permukaan sampel ketika benda tumbukan dengan kualitas tertentu menumbuk permukaan sampel pada kecepatan yang ditetapkan di bawah gaya elastis.

Blok Standar: Digunakan untuk pemeriksaan tidak langsung pada penguji kekerasan lekukan, alat ini memiliki bahan blok standar dengan nilai lekukan yang memenuhi syarat.

Kekerasan logam sebanding dengan kekuatan tariknya, seperti yang dinyatakan oleh persamaan: σb = kHB, di mana k adalah koefisien proporsional. Nilai k untuk bahan logam yang berbeda berbeda-beda.

Setelah menjalani perlakuan panas, kekerasan dan kekuatan logam dapat berubah, tetapi nilai k-nya sebagian besar tidak berubah. Namun demikian, nilai k tidak lagi konstan setelah logam mengalami deformasi dingin.

The nilai k untuk baja adalah sekitar 3,3. Penting untuk mendapatkan data kekuatan yang akurat melalui pengukuran langsung.

Prinsip: Kekerasan suatu bahan ditentukan dengan menggunakan indentor dengan diameter tertentu untuk menerapkan gaya uji pada permukaan yang akan diukur. Diameter lekukan pada permukaan material kemudian diukur setelah pembongkaran untuk jangka waktu tertentu, dan nilai kekerasan dihitung.

Indentor: Indentor yang digunakan untuk pengukuran ini adalah bola baja yang dikeraskan atau baja paduan bola.

Uji kekerasan Brinell terdiri dari tiga elemen: beban, diameter indentor, dan waktu penahanan.

Representasi kekerasan Brinell direpresentasikan sebagai berikut: 120HBS10/1000/30.

Nilai kekerasan Brinell dalam satuan kilogram gaya/mm2 (N/mm)2);

Nilai maksimum yang memungkinkan untuk kekerasan Brinell adalah HB650, dan nilai apa pun yang lebih tinggi dari ini tidak dianggap valid.

Keuntungan:

Kekurangan:

Prinsip: Permukaan material diuji kekerasannya dengan menekan kerucut berlian atau indentor bola baja yang sudah dipadamkan ke dalamnya di bawah tekanan uji F.

Setelah ditahan selama waktu yang ditentukan, gaya uji utama dihilangkan dan gaya uji awal dipertahankan. Nilai kekerasan kemudian dihitung dengan menggunakan kenaikan kedalaman lekukan sisa.

Dalam pengukuran aktual, nilai kekerasan Rockwell dapat dengan mudah dibaca dari dial mesin uji.

Catatan: Uji kekerasan Rockwell memerlukan beban yang besar, sehingga tidak sesuai untuk mengukur sampel yang sangat tipis atau lapisan yang mengeras di permukaan. Untuk kasus ini, pengukuran kekerasan Rockwell permukaan direkomendasikan.

Keuntungan:

Kekurangan:

Indentor: Pengujian menggunakan kerucut intan dengan sudut simpul 120° atau bola baja yang dipadamkan dengan diameter 1,588mm.

1-1: Posisi indentor dengan beban awal yang diterapkan.

2-2: Posisi indentor setelah penambahan beban awal dan beban utama.

3-3: Posisi ram setelah pelepasan beban utama.

he: Pemulihan elastisitas bahan setelah pelepasan beban utama.

Timbangan kekerasan

| Skala | Indentor | Beban (kg) | Tujuan |

| A | berlian | 60 | HRA: lebih sedikit tekanan dan kerusakan dalam uji kekerasan paduan superhard dan pelat baja tipis yang menembus lapisan permukaan yang kaku |

| B | Bola 1/16 kaki | 100 | HRB: baja tahan karat lunak, logam nonferrous |

| C | berlian | 150 | HRC: Tungsten Carbide dan Baja yang Diperkeras oleh Usia |

| D | berlian | 100 | HRD: Bagian yang diperkeras permukaannya |

| E | Bola 1/8 inci | 100 | HRE: besi tuang, paduan aluminium, paduan magnesiumbantalan dan emas |

| F | Bola 1/16 inci | 60 | HRF: Hadiah dingin lembaran logam baja, baja anil, kuningan |

| G | Bola 1/16 inci | 150 | HRG: perunggu fosfor, pelapisan tembaga, paduan duralumin |

| H | Bola 1/8 inci | 60 | HRH: aluminium, seng, timbal |

| K | Bola 1/8 inci | 150 | HRK: Bantalan dan emas |

Representasi kekerasan Rockwell: 70HR30TW

Alat uji kekerasan Rockwell

Prinsip: Indentor ditekan ke permukaan sampel di bawah gaya pengujian statis. Setelah menahannya selama waktu tertentu, gaya pengujian dihilangkan, meninggalkan lekukan persegi dan kerucut pada permukaan sampel.

Perhitungan Area Indentasi: Kekerasan Vickers dihitung dengan membagi gaya pengujian dengan luas permukaan lekukan.

Indentor - bahan berlian, piramida persegi, sudut muka 136 °

Metode pengujian kekerasan Vickers menawarkan keuntungan untuk dapat memilih gaya pengujian secara sewenang-wenang untuk material dengan kekerasan yang seragam, karena nilai kekerasan tetap tidak berubah. Kerucut dengan sudut permukaan 136° dipilih untuk konsistensi dibandingkan dengan indikasi kekerasan Brinell.

Metode Representasi: Nilai kekerasan diwakili oleh angka di depan "HV", dan nilai gaya uji diwakili oleh angka setelah "HV".

Waktu penahanan standar untuk pengujian adalah 10 hingga 15 detik. Jika waktu penahanan menyimpang dari kisaran ini, maka harus ditandai.

Contohnya, "600HV30" mengindikasikan bahwa nilai kekerasan yang diperoleh dengan menggunakan gaya uji 30 kgf dan menahannya selama 10 hingga 15 detik adalah 600.

"600HV30/20" mengindikasikan bahwa nilai kekerasan yang diperoleh dengan menggunakan gaya uji 30 kgf dan menahannya selama 20 detik adalah 600.

Lingkup Aplikasi: Uji kekerasan Vickers dapat diterapkan untuk mengukur kekerasan logamtermasuk uji kekerasan Vickers beban rendah dan uji kekerasan Vickers mikro, tergantung pada ukuran gaya uji.

Uji Kekerasan Vickers: Uji ini mampu mengukur kekerasan semua logam, kecuali sampel dengan lapisan yang sangat kecil dan tipis.

Uji Kekerasan Vickers Beban Rendah: Pengujian ini ideal untuk mengukur kekerasan permukaan lapisan penguatan permukaan baja, lapisan permukaan perlakuan panas kimia, lapisan infiltrasi, lapisan transisi, dll.

Uji Kekerasan Micro Vickers: Selain menguji kekerasan produk, metode uji ini banyak digunakan dalam metalografi dan penelitian material.

Keuntungan:

Kekurangan:

Pengujian kekerasan mikro melibatkan pemberian beban kurang dari 0,2 kgf dan dibagi lagi menjadi uji kekerasan Micro Vickers dan Micro Knoop.

Pengujian ini dapat secara akurat mengukur kekerasan bahan rapuh seperti keramik, kaca, dan batu akik dengan sensitivitas tinggi dan ideal untuk mengevaluasi tingkat pengerasan kerja kabel halus.

Lekukan indentor Vickers (kiri), lekukan indentor Knoop (kanan)

Aplikasi kekerasan mikro

(1) Penelitian tentang Bahan Logam dan Metalografi:

Bahan logam dan penelitian metalografi menggunakan pengujian kekerasan mikro untuk menentukan kekerasan fase yang berbeda dalam logam dan paduan, menganalisis dampaknya terhadap sifat paduan, dan memberikan dasar untuk desain paduan yang tepat.

(2) Studi Sifat Lapisan Permukaan Logam:

Studi mengenai sifat lapisan difusi, seperti lapisan karburasi, lapisan nitridasi, dan lapisan difusi logam, serta penelitian mengenai sifat lapisan yang diperkeras permukaannya, dilakukan. Contohnya, permukaan logam dipengaruhi oleh pemrosesan mekanis dan termal.

(3) Studi tentang Ketidakhomogenan Butir:

Penelitian juga dilakukan terhadap ketidakhomogenan biji-bijian.

(4) Pengukuran Kekerasan Produk Logam Sangat Tipis:

Terakhir, pengujian kekerasan mikro digunakan untuk mengukur kekerasan produk logam yang sangat tipis.

Dalam metode uji kekerasan Shore, pukulan berlian dengan bentuk tertentu dijatuhkan dari ketinggian tetap h0 ke permukaan sampel. Pukulan kemudian memantul hingga ketinggian tertentu h.

Nilai kekerasan Shore dihitung berdasarkan rasio h terhadap h0karena kekerasan material sebanding dengan tinggi pantulan.

Perhatikan bahwa Shore hardness adalah metode uji gaya dinamis, berbeda dengan tiga metode lekukan statis sebelumnya.

Persyaratan Sampel:

Agar sampel dapat diuji, persyaratan berikut ini harus dipenuhi:

Metode Representasi:

Nilai kekerasan direpresentasikan sebagai berikut:

Keuntungan:

Kekurangan: