Gunting lembaran logam, sesuai dengan namanya, adalah mesin yang digunakan untuk memotong lembaran logam. Pemilihan bahan didasarkan pada pelat Q235 secara umum. Jika memotong pelat Q345, maka model harus dipilih 1,4 kali lebih besar. Jika memotong baja tahan karat, model harus dipilih 1,6-2 kali lebih besar. Jika memotong pelat 10-40mm, model harus dipilih [...]

Gunting lembaran logam, sesuai namanya, adalah mesin yang digunakan untuk memotong lembaran logam.

The pemilihan bahan didasarkan pada pelat Q235 umum.

Jika memotong pelat Q345, maka modelnya harus dipilih 1,4 kali lebih besar. Jika memotong baja tahan karatmodel harus dipilih 1,6-2 kali lebih besar. Jika memotong pelat 10-40mm, a geser guillotine adalah pilihan yang lebih baik.

Lihat Bagaimana membedakan pelat baja dari Q235 dan Q345.

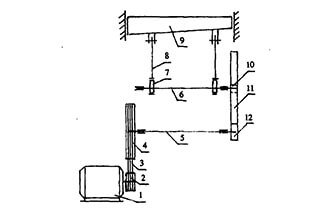

Gunting logam adalah alat yang sangat diperlukan dalam industri fabrikasi lembaran logam, yang mampu memotong pelat baja dengan berbagai ketebalan dengan presisi. Mesin utama yang digunakan untuk tujuan ini dikenal sebagai gunting bujur sangkar, gunting listrik, atau guillotine. Mesin-mesin ini dapat dioperasikan melalui pedal kaki, tuas manual (kurang umum), atau sistem mekanis atau hidrolik yang lebih canggih. Proses pemotongan melibatkan pertama-tama mengamankan material dengan mekanisme penjepitan atau ram, diikuti oleh pisau bergerak yang turun melintasi pisau tetap untuk melakukan pemotongan.

Klasifikasi Gunting Logam:

Mesin pemotong pelat dapat dikategorikan secara luas ke dalam beberapa jenis:

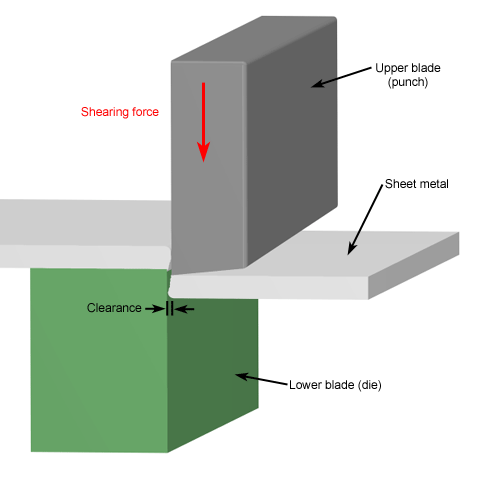

Gunting hidrolik beroperasi dengan mengontrol pergerakan bilah atas secara tepat relatif terhadap bilah bawah yang tetap, mempertahankan celah bilah yang optimal. Konfigurasi ini memungkinkan penerapan gaya geser yang telah diperhitungkan pada pelat logam dengan ketebalan yang berbeda-beda, sehingga menghasilkan potongan yang bersih sesuai dimensi yang diperlukan.

Gunting lembaran logam unggul dalam menghasilkan blanko bermata lurus. Proses pemotongan harus memastikan bahwa permukaan yang dipotong linier dan sejajar dengan persyaratan yang ditentukan sambil meminimalkan distorsi lembaran. Ketepatan ini sangat penting untuk menghasilkan benda kerja berkualitas tinggi yang memenuhi toleransi ketat dan standar permukaan akhir.

Definisi geser pelat

Menurut Standar Industri Mesin Republik Rakyat Tiongkok, geser pelat didefinisikan sebagai:

Alat mesin yang menggunakan pisau atas yang bergerak linier bersama dengan pisau bawah yang tidak bergerak untuk melakukan operasi pemotongan pada material lembaran logam atau pelat. Aksi pemotongan terjadi ketika mata pisau atas turun dalam gerakan garis lurus, menciptakan gaya geser progresif di sepanjang benda kerja terhadap mata pisau bawah yang tetap. Proses ini menghasilkan potongan yang bersih dan presisi dengan deformasi material yang minimal.

Gunting pelat biasanya ditandai dengan:

Mesin ini sangat penting dalam industri pengerjaan logam untuk memproduksi lembaran dan pelat dengan ukuran yang akurat, sering kali sebagai langkah persiapan untuk proses fabrikasi lebih lanjut seperti pembengkokan, pengelasan, atau pembentukan.

Gunting logam sering kali diintegrasikan ke dalam sistem produksi khusus untuk mengoptimalkan proses manufaktur tertentu:

Mesin pemotong pelat garis yang dibentuk dingin: Gunting presisi ini dirancang untuk manufaktur otomotif, khususnya pada jalur pembengkokan dingin untuk balok longitudinal, produksi panel samping, dan pembentukan lembaran berlapis warna. Mesin ini menawarkan toleransi yang ketat dan pengulangan yang tinggi yang penting untuk komponen otomotif.

Gunting lini produksi struktur baja: Dirancang untuk aplikasi tugas berat, gunting ini sangat penting dalam lini produksi otomatis baja siku dan balok-H. Gunting ini memberikan potongan yang bersih dan persegi pada member baja struktural, memastikan akurasi dimensi untuk proses pengelasan dan perakitan selanjutnya.

Gunting garis pembuka gulungan pelat: Dirancang untuk jalur pemrosesan gulungan berkecepatan tinggi, gunting ini memfasilitasi pemotongan lembaran logam yang cepat dan tepat saat gulungan dibuka. Gunting ini menggabungkan sistem sinkronisasi canggih untuk menjaga kualitas pemotongan pada berbagai kecepatan jalur, yang sangat penting untuk operasi hilir.

Solusi geser khusus material:

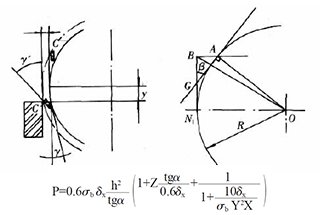

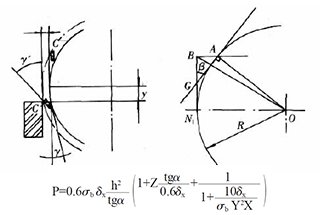

Desain geser bilah miring pada mesin geser logam menggabungkan bilah atas dan bawah yang bersudut, dengan bilah atas biasanya disetel pada sudut kemiringan mulai dari 1° hingga 6°. Konfigurasi ini menawarkan beberapa keunggulan dibandingkan desain blade datar tradisional.

Manfaat utama dari pengaturan bilah miring adalah pengurangan gaya pemotongan yang diperlukan. Karena blade melibatkan material secara progresif di sepanjang garis potong, dan bukannya secara bersamaan di seluruh lebar, gaya puncak berkurang secara signifikan. Aksi geser progresif ini menghasilkan penurunan 20-30% pada gaya potong maksimum dibandingkan dengan desain blade datar.

Gaya pemotongan yang berkurang menghasilkan banyak manfaat operasional:

Selain itu, konfigurasi mata pisau miring sering kali menghasilkan kualitas potongan yang lebih baik, dengan lebih sedikit deformasi pada tepi benda kerja. Hal ini sangat bermanfaat ketika bekerja dengan bahan pengukur yang lebih tipis atau ketika mempertahankan toleransi yang ketat sangat penting.

Penting untuk diperhatikan bahwa sudut kemiringan yang optimal bergantung pada berbagai faktor, seperti ketebalan material, jenis, dan kualitas potongan yang diinginkan. Produsen sering kali menyediakan sudut mata pisau yang dapat disesuaikan dalam kisaran yang ditentukan untuk mengakomodasi berbagai persyaratan pemotongan.

Flat blade shearing adalah proses pemotongan presisi yang menghasilkan potongan berkualitas tinggi dengan deformasi puntiran yang minimal. Metode ini menggunakan mata potong paralel yang menyentuh benda kerja secara bersamaan, sehingga menghasilkan potongan yang bersih dan lurus. Meskipun menawarkan kualitas geser yang unggul, metode ini menuntut input gaya dan energi yang signifikan karena area kontak yang besar antara mata pisau dan material.

Sebagian besar mesin geser bilah datar menggunakan sistem transmisi mekanis, memanfaatkan roda gigi, bubungan, atau mekanisme hidraulik untuk menghasilkan gaya yang diperlukan. Desain yang kuat ini memastikan stabilitas dan pengulangan dalam lingkungan produksi bervolume tinggi.

Gunting bilah datar dapat digunakan secara luas di pabrik penggulungan, khususnya untuk pemotongan billet panas dan slab dalam produksi baja. Prosesnya dapat dikategorikan ke dalam dua metode utama:

Mesin pekerja besi (mesin pelubang dan geser multi fungsi): Mesin serbaguna ini didesain untuk melakukan berbagai proses fabrikasi logam, terutama berfokus pada pelat geser, profil pemotongan, dan pelubangan. Mesin ini unggul dalam operasi blanking, menawarkan presisi dan efisiensi dalam memproduksi komponen logam datar. Mesin pengerjaan besi modern sering kali dilengkapi dengan kontrol yang dapat diprogram, sehingga memungkinkan perubahan pengaturan yang cepat dan meningkatkan produktivitas di berbagai tugas pengerjaan logam.

Geser kombinasi dan tekan rem: Mesin terintegrasi ini menggabungkan kemampuan pemotongan dan pembengkokan dalam satu unit, merampingkan fabrikasi lembaran logam. Mesin ini dapat melakukan pemotongan yang presisi pada lembaran logam dan kemudian membengkokkan potongan yang dipotong ke sudut yang diinginkan, semuanya tanpa memindahkan benda kerja di antara mesin yang terpisah. Konsolidasi proses ini meningkatkan efisiensi alur kerja, mengurangi waktu penanganan, dan memastikan konsistensi yang lebih besar dalam produksi komponen. Model-model yang lebih canggih dapat menggabungkan kontrol CNC untuk urutan pembengkokan yang kompleks dan sistem penanganan material otomatis untuk hasil yang dioptimalkan.