Mengapa proses prapengolahan permukaan logam yang sangat cermat begitu krusial? Dalam bidang pengerjaan logam, mencapai permukaan yang murni dan halus lebih dari sekadar estetika, tetapi juga memastikan daya tahan dan performa. Artikel ini menggali seluk-beluk metode mekanis, kimiawi, dan elektrokimia untuk mempersiapkan permukaan logam untuk pemrosesan lebih lanjut. Pembaca akan menemukan bagaimana teknik-teknik ini meningkatkan sifat material, membuat logam siap untuk tahap manufaktur atau finishing berikutnya. Selami untuk mempelajari bagaimana perlakuan awal dapat membuat perbedaan besar dalam kualitas dan umur logam.

"Perlakuan awal permukaan" mengacu pada perlakuan mekanis, kimiawi, atau elektrokimiawi pada bahan dan produknya sebelum menjalani pemrosesan permukaan. Proses ini dilakukan untuk memurnikan, mengeraskan, atau memasifkan permukaan, sehingga siap untuk perawatan atau penyesuaian permukaan selanjutnya.

Prapengolahan permukaan logam meliputi metode berikut:

Perataan permukaan mencakup berbagai metode, termasuk: pemolesan mekanis, pemolesan kimiawi, pemolesan elektrolitikpenggulungan, penyikatan, peledakan pasir, dan lain-lain.

Yang spesifik proses perawatan permukaan yang digunakan tergantung pada kondisi suku cadang dan persyaratan teknis untuk pekerjaan tersebut.

Tujuan utama pemolesan adalah membuat permukaan bagian logam yang kasar dan tidak rata menjadi halus dan rata. Selain itu, ini juga dapat hapus gerindakerak, karat, lubang pasir, lekukan, gelembung, dan ketidaksempurnaan permukaan lainnya pada bagian logam.

Pemolesan dilakukan dengan menggunakan roda gerinda elastis yang dipasang pada penggiling. Permukaan kerja roda gerinda ditutupi dengan partikel abrasif, yang berfungsi seperti mata potong kecil. Ketika roda gerinda berputar dengan kecepatan tinggi, permukaan bagian logam ditekan secara lembut ke permukaan kerja roda gerinda, menyebabkan bagian permukaan yang terangkat terpotong dan menjadi halus dan rata.

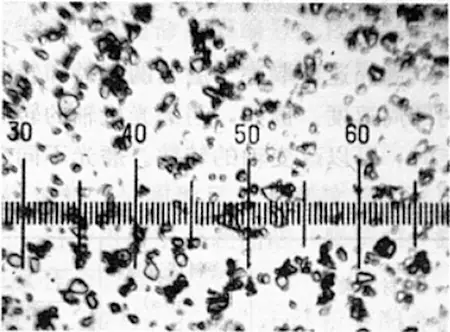

Pemolesan dapat digunakan pada semua bahan logam dan keefektifannya bergantung pada karakteristik bahan abrasif, kekakuan roda gerinda, dan kecepatan putaran roda gerinda. Bahan abrasif yang biasa digunakan untuk memoles termasuk korundum buatan dan ampelas. Korundum buatan, yang terbuat dari alumina 90-95% dan memiliki tingkat ketangguhan tertentu, digunakan secara luas karena kerapuhannya yang lebih sedikit dan lebih banyak tepi dan sudut partikelnya.

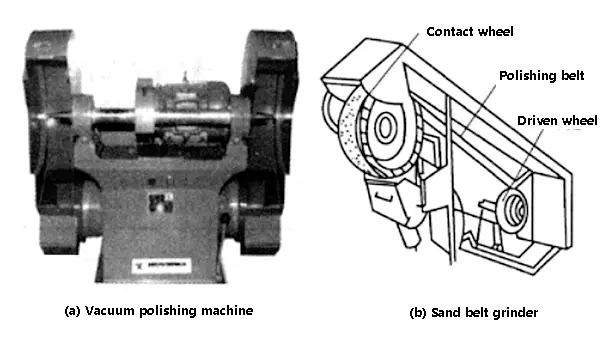

Gbr. 1 mesin pemoles

Gbr. 2 Al2O3 abrasif (400X)

Bahan abrasif dapat diklasifikasikan ke dalam beberapa tingkatan berdasarkan ukuran partikel. Ukuran partikel bahan abrasif biasanya ditentukan oleh jumlah lubang per satuan luas (sentimeter persegi) pada saringan. Semakin tinggi jumlah saringan, semakin kecil lubangnya. Ukuran partikel diwakili oleh jumlah bahan abrasif yang dapat melewati saringan. Semakin banyak bahan abrasif yang lolos, semakin halus ukuran partikelnya, dan semakin sedikit bahan abrasif, semakin kasar ukuran partikelnya.

Tabel 1 menyoroti karakteristik dan penggunaan bahan abrasif yang umum. Tabel 2 mencantumkan kecepatan roda gerinda yang paling tepat untuk memoles berbagai bahan logam.

Tabel 1 Karakteristik dan penggunaan bahan abrasif yang umum

| Nama abrasif | Amril buatan (SiC) | Korundum buatan (A2O3) | Ampelas alami | Pasir silika (SiO2) |

| Kekerasan mineral / Kekerasan Mohs | 9.2 | 9 | 7~8 | 7 |

| Ketangguhan | Rapuh | Relatif tangguh | Keuletan | Keuletan |

| bentuk | Tajam | Rounder | silinder | Rounder |

| Ukuran partikel / mm (mesh) | 0.045~0.800(24~320) | 0.053~0.800(24~280) | 0.063~0.800(24~240) | 0.045~0.800(24~320) |

| Penampilan | Kristal mengkilap berwarna ungu hitam | Butiran hitam putih hingga abu-abu | Pasir berwarna merah keabu-abuan hingga hitam | Pasir putih hingga kuning |

| Tujuan | Ini terutama digunakan untuk memoles logam berkekuatan rendah (seperti kuningan, perunggu, aluminium, dll.) dan logam keras dan rapuh (seperti besi tuang, baja perkakas karbon, baja berkekuatan tinggi) | Ini terutama digunakan untuk memoles logam berkekuatan tinggi dengan ketangguhan tertentu (seperti baja yang dipadamkan, besi cor yang dapat ditempa, dan baja hijau mangan) | Digunakan untuk memoles logam umum | Bahan gerinda dan pemolesan untuk keperluan umum, juga digunakan untuk sandblasting dan rolling |

Tabel 2 Kecepatan roda gerinda optimal untuk memoles material logam yang berbeda

| Jenis bahan | Baja, nikel, kromium | Tembaga dan paduan tembaga, perak dan seng | Aluminium dan paduan aluminium, timbal dan timah | ||

| Kecepatan linier abrasif / (M/s) | 18~30 | 14~18 | 10~14 | ||

| Kecepatan yang sesuai / (R/menit) | Diameter roda gerinda / mm | 200 | 2850 | 2400 | 1900 |

| 250 | 2300 | 1900 | 1530 | ||

| 300 | 1880 | 1500 | 1530 | ||

| 350 | 1620 | 1530 | 1090 | ||

| 400 | 1440 | 1190 | 960 | ||

2.1 Pemolesan mekanis

Polishing adalah suatu jenis proses penggerindaan. Sebagian orang percaya bahwa proses ini bekerja dengan cara "merobek" atom-atom dari lapisan permukaan benda kerja, menyebabkan lapisan bawah secara instan menjadi halus akibat aksi tegangan permukaan sebelum mengeras. Sebagian lainnya menganggap pemolesan sebagai hasil dari tegangan permukaan. Selama proses pemolesanpanas yang dihasilkan oleh gesekan dapat melembutkan atau bahkan melelehkan permukaan, menjadikannya lebih dari sekadar proses pemolesan mekanis sederhana.

Selama pemolesan, lapisan permukaan logam meleleh tetapi membeku dengan cepat ke dalam keadaan amorf karena konduktivitas termal yang tinggi dari logam substrat. Sebelum memadat, permukaan menjadi halus akibat efek gabungan dari tegangan permukaan dan gesekan dari bahan pemoles.

Benda kerja yang memerlukan tingkat penyelesaian yang tinggi harus menjalani pemolesan halus setelah proses pemolesan awal.

Pemolesan mekanis dilakukan dengan menggunakan bahan pemoles pada roda pemoles mesin pemoles. Bahan pemoles dapat berupa pasta pemoles atau cairan pemoles. Yang pertama adalah campuran bahan pemoles abrasif dan perekat, seperti asam stearat atau parafin. Yang terakhir adalah campuran abrasif dan emulsi minyak atau air.

Saat roda pemoles berputar dengan kecepatan tinggi, roda ini menghilangkan sedikit ketidakrataan pada benda kerja dan memberikan kilau seperti cermin. Pemolesan mekanis digunakan tidak hanya untuk pretreatment permukaan sebelum pelapisan, tetapi juga untuk menyelesaikan pelapisan setelah pelapisan untuk meningkatkan hasil akhir permukaan.

Penting untuk dicatat, bahwa pemolesan mekanis berbeda dari pemolesan. Selama pemolesan, serpihan logam yang terlihat jelas akan terpotong, sedangkan pemolesan mekanis tidak menghasilkan kehilangan logam yang signifikan. Suhu tinggi yang dihasilkan oleh gesekan antara roda pemoles yang berputar berkecepatan tinggi dan benda kerja menyebabkan deformasi plastis pada permukaan logam, mengisi sedikit ketidakrataan.

Selain itu, penghilangan film oksida yang sangat tipis atau film senyawa lain yang terbentuk pada permukaan logam di bawah pengaruh atmosfer di sekelilingnya secara berulang-ulang, akan menghasilkan permukaan yang rata dan mengkilap.

2.2 Pemolesan kimiawi

Pemolesan kimiawi adalah jenis korosi kimiawi yang terkendali. Ini adalah metode pemrosesan logam yang melibatkan pengetsaan logam dalam larutan pemoles tertentu, membuat permukaannya rata dan cerah dengan melarutkan logam secara selektif.

Dibandingkan dengan teknik pemolesan lainnya, pemolesan kimiawi memiliki keunggulan peralatan yang sederhana, biaya rendah, pengoperasian yang mudah, efisiensi tinggi, dan tidak terpengaruh oleh bentuk dan struktur komponen. Selain itu, dibandingkan dengan pemolesan elektrolitik, pemolesan kimiawi tidak memerlukan sumber daya dan dapat digunakan untuk memproses benda kerja dengan bentuk yang kompleks. Namun demikian, efisiensi produksi lebih tinggi, tetapi kualitas pemrosesan permukaan lebih rendah daripada pemolesan elektrolit.

Pemolesan kimiawi adalah jenis proses elektrokimia yang mirip dengan pemolesan elektrolitik. Reaksi pemolesan kimiawi termasuk dalam etsa baterai mikro dalam proses elektrokimia. Oleh karena itu, prinsip pemolesan kimiawi mirip dengan prinsip pemolesan elektrolitik.

Selama proses pelarutan kimiawi, lapisan oksida dihasilkan pada permukaan logam, yang mengatur kecepatan difusi dalam proses pelarutan yang terus-menerus. Bagian permukaan yang cembung larut lebih cepat karena ketebalan lapisan oksida yang tipis, sedangkan bagian yang cekung larut lebih lambat.

Lapisan oksida pasif dan lapisan oksida secara konstan terbentuk pada permukaan komponen baja, dan lapisan oksida pasif lebih kuat daripada lapisan oksida. Karena ketidakrataan mikro pada permukaan, bagian cembung mikro larut terlebih dulu, pada laju yang lebih cepat daripada bagian cekung. Pelarutan film dan pembentukan film terjadi secara simultan, tetapi pada kecepatan yang berbeda.

Sebagai hasilnya, sistem kekasaran permukaan bagian baja diratakan, menghasilkan permukaan yang halus dan cerah. Pemolesan kimiawi dapat secara efektif menghilangkan lapisan kerusakan permukaan yang disebabkan oleh pemolesan mekanis, karena memiliki efek pelarutan yang kuat pada permukaan.

2.3 Pemolesan elektrolit

Elektropolishing melibatkan penempatan benda kerja sebagai anoda dan melakukan elektrolisis dalam larutan tertentu. Selama proses berlangsung, bagian yang menonjol secara mikro pada permukaan benda kerja memiliki densitas arus yang tinggi dan larut secara cepat, sedangkan densitas arus pada ceruk mikro rendah, menyebabkan pelarutan menjadi lambat. Hal ini menghasilkan permukaan yang rata dan cerah.

Elektropolishing biasanya digunakan untuk finishing dekoratif pada komponen seperti baja karbon, baja tahan karat, aluminium, dan tembaga, serta finishing permukaan pada beberapa perkakas atau untuk membuat permukaan yang sangat reflektif dan sampel metalografi.

Larutan pemoles anhidrida kromat asam fosfat banyak digunakan untuk bahan besi dan baja serta mengandung komponen seperti asam fosfat, asam sulfat, anhidrida kromat, dan zat aditif seperti penghambat korosi, pencerah, dan pengental. Katoda biasanya terbuat dari timbal dan tegangan catu daya bisa 12V.

Dalam beberapa tahun terakhir, dengan meningkatnya permintaan produk baja tahan karat, permintaan solusi pemolesan elektrolitik juga meningkat. Untuk mencegah pencemaran lingkungan dari larutan pemoles elektrolit yang mengandung asam fosfat dan anhidrida kromat, China telah melakukan upaya untuk mengembangkan larutan pemoles elektrolit baja tahan karat yang ramah lingkungan dan telah mencapai kemajuan yang signifikan.

Tabel 3 menyajikan komposisi larutan dan kondisi pemrosesan berbagai larutan pemoles elektrolit baja tahan karat yang baru. Formula 1 dan 2 dalam tabel tidak menggunakan anhidrida kromat, yang menyelesaikan masalah pembuangan air limbah dan menyediakan bahan pemoles elektrokimia yang bebas polusi dan ramah lingkungan.

Tabel 3 komposisi larutan dan kondisi proses larutan elektropolishing baja tahan karat yang ramah lingkungan

| Komposisi larutan dan kondisi proses | Resep 1 | Resep 2 | Resep 3 |

| Asam fosfat (H3PO4,85%) /%Sulfuric acid (H2SO40,98%) /%Nasam nitrat (HNO3) / % asam perklorat / % air asam asetat glasial (H2O) aditif | 40~50 15~20 tunjangan Dekstrin yang tepat | 20~30 20~30 tunjangan Jumlah gliserol yang tepat | 10~15 8~10 tunjangan Sejumlah kecil aditif |

| Suhu / ℃ Kepadatan arus / (A / dm)2) Waktu / menit | 60~70 20~30 3~5 | 65~70 15~30 3~8 | Suhu tinggi 10~30 3~5 |

Dibandingkan dengan pemolesan mekanis, pemolesan listrik meratakan permukaan yang dipoles melalui pelarutan elektrokimia, tanpa meninggalkan lapisan deformasi pada permukaan dan menghindari pencampuran zat asing. Selain itu, proses elektrolisis menghasilkan pengendapan oksigen, membentuk lapisan oksida pada permukaan yang dipoles, yang meningkatkan ketahanan terhadap korosi.

Elektropolishing juga berguna untuk komponen dengan bentuk yang rumit, kabel, pelat tipis, dan komponen kecil yang sulit dipoles secara mekanis. Selain meratakan, pemolesan listrik juga dapat menghilangkan inklusi permukaan dan memperlihatkan cacat seperti retakan, lubang pasir, dan inklusi pada permukaan komponen.

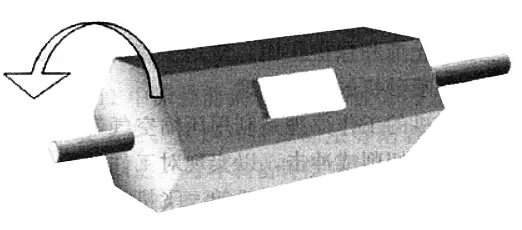

Rolling adalah metode yang umum digunakan untuk persiapan permukaan sebelum pelapisan atau modifikasi permukaan setelah pelapisan untuk komponen kecil dalam jumlah besar. Rolling polishing adalah proses di mana komponen dan bahan abrasif ditempatkan bersama dalam mesin drum atau mesin lonceng untuk menggulung grinding ke hapus gerindakekasaran, dan karat dari permukaan komponen dan mencapai permukaan yang halus.

Selain bahan abrasif, reagen kimia seperti asam atau alkali sering ditambahkan selama proses penggulungan. Dengan demikian, proses penggulungan berfungsi untuk menghilangkan gerinda, kekasaran, dan karat saat komponen dan bahan abrasif menggelinding, serta peran reagen kimia.

Gbr. 3 adalah diagram skematik kalender.

Gbr. 3 Diagram skematik kalender

Pemolesan bergulir dapat menghilangkan noda minyak dan kerak oksida pada permukaan komponen dan menghasilkan permukaan yang mengkilap. Ini dapat menggantikan sebagian atau seluruhnya pemolesan dan pemolesan, tetapi hanya cocok untuk komponen dalam jumlah besar dengan persyaratan kekasaran permukaan yang rendah.

Penggulungan dapat dibagi menjadi metode kering dan metode basah. Metode kering menggunakan bahan abrasif seperti pasir, ampelas, pecahan kaca, dan kulit, sedangkan metode basah menggunakan bola baja, batu yang dihancurkan, serbuk gergaji, alkali, bubuk teh, dll. sebagai bahan abrasif.

Kecepatan putar selama penggulungan tergantung pada karakteristik komponen dan struktur drum, biasanya berkisar antara 15 hingga 50 RPM. Jika kecepatannya terlalu tinggi, gaya sentrifugal akan mencegah komponen bergesekan satu sama lain di dalam drum, sehingga mengurangi efektivitas penggulungan. Di sisi lain, jika kecepatannya terlalu rendah, efisiensinya rendah.

Jika terdapat noda minyak atau karat dalam jumlah besar pada permukaan komponen selama penggulungan, degreasing dan etsa harus dilakukan terlebih dahulu. Jika terdapat sedikit noda minyak, sedikit zat alkali atau pengemulsi seperti natrium karbonat, sabun, atau bubuk pod sabun dapat ditambahkan untuk penggulungan. Asam sulfat encer atau asam klorida encer dapat ditambahkan untuk komponen yang permukaannya berkarat. Setelah komponen digulung dalam media asam, larutan asam harus segera dibilas.

Menyikat adalah teknik pemrosesan permukaan yang menggunakan roda penyikat yang terbuat dari bahan seperti kawat logam, bulu hewan, atau serat alami atau sintetis. Metode ini terutama digunakan untuk menghilangkan kontaminan permukaan seperti oksidasi, karat, terak las, cat lama, dan puing-puing lainnya. Selain itu, penyikatan juga digunakan untuk menghilangkan gerinda yang tertinggal di tepi benda kerja setelah pemesinan.

Roda sikat yang paling umum digunakan terbuat dari kawat baja atau kawat kuningan. Jika bahan benda kerja keras, roda sikat kawat baja dengan kekakuan tinggi harus digunakan bersama dengan kecepatan tinggi. Sebaliknya, untuk bahan yang lebih lunak, roda sikat kawat kuningan direkomendasikan.

Menyikat gigi dapat dilakukan secara mekanis atau manual. Kedua metode ini biasanya menggunakan teknik basah, dengan air sebagai larutan penyikat yang paling umum digunakan. Dalam beberapa kasus, larutan natrium karbonat atau natrium fosfat 3% hingga 5% (berdasarkan massa) juga dapat digunakan saat menyikat material baja.

Peledakan pasir adalah proses yang menggunakan udara bertekanan untuk meledakkan pasir kering, seperti pasir kuarsa, pasir baja, atau alumina, ke permukaan benda kerja logam untuk menghilangkan cacat permukaan seperti gerinda, timbangan, karat, endapan karbon, terak las, residu pasir cetak, residu garam, lapisan cat lama, dan kotoran.

Metode ini biasanya digunakan untuk membersihkan permukaan benda kerja, seperti menghilangkan sisa pasir dan lapisan karbon tinggi pada coran dan menghilangkan karat dan kerak pada lasan las.

Peledakan pasir dan pencucian asam adalah teknik yang digunakan untuk menghilangkan karat. Namun, meskipun pencucian dengan asam dapat menyebabkan hidrogen masuk ke bagian dalam bagian baja, meningkatkan stres internal dan mengurangi plastisitas, peledakan pasir tidak menghasilkan penggetasan hidrogen.

Setelah peledakan pasir, benda kerja yang terbuat dari baja karbon tinggibaja berkekuatan tinggi, atau material seperti kuningan, baja tahan karat, dan aluminium, dapat meningkatkan daya rekat lapisan atau lapisan oksida. Benda kerja yang dilapisi dan dilapisi kromium keras biasanya dibersihkan dengan menggunakan peledakan pasir. Aksesori alat mesin dan alat ukur sering kali dipoles dengan sand blasting sebelum menjadi putih susu pelapisan kromium.

Peledakan pasir adalah metode yang efektif untuk perlakuan awal permukaan. Metode ini dapat sepenuhnya menghilangkan kotoran seperti kerak oksida, karat, lapisan cat lama, dan noda minyak dari permukaan logam, sehingga menghasilkan warna logam yang seragam dan kekasaran yang seragam pada permukaan. Kekasaran ini dapat meningkatkan kekuatan ikatan antara lapisan anti-korosi dan logam dasar, dan meningkatkan ketahanan korosi logam.

Peledakan pasir biasanya digunakan dalam pelapisan semprotan termal dan perawatan pengasaran plastik. Teknik pengasaran permukaan lainnya termasuk penguliran, knurling, pengasaran percikan listrik, dan banyak lagi.

Ada dua jenis peledakan pasir: peledakan kering dan peledakan basah. Peledakan basah menggunakan bahan abrasif yang dicampur dengan air untuk membentuk mortar, dan biasanya ditambahkan penghambat korosi ke dalam air untuk mencegah karat pada logam. Peledakan kering memang efisien tetapi menghasilkan permukaan yang kasar, menghasilkan banyak debu, dan menyebabkan bahan abrasif lebih mudah rusak. Di sisi lain, peledakan basah memiliki dampak lingkungan yang minimal, dapat memberikan efek dekoratif dan protektif pada permukaan, dan sering digunakan untuk pemrosesan yang lebih presisi.

Etsa adalah proses yang digunakan untuk menghilangkan karat, kerak oksida (yang terbentuk selama pengecoran, penempaan, pengerolan, dan perlakuan panas), dan produk korosi lainnya dari permukaan benda kerja. Hal ini dicapai melalui penggunaan larutan asam, yang memiliki kemampuan kuat untuk melarutkan oksida logam. Akibatnya, etsa juga disebut sebagai pengawetan.

Untuk beberapa logam non-besi, etsa alkali dapat digunakan. Menghilangkan sejumlah besar oksida dan struktur permukaan yang buruk dikenal sebagai etsa kuat, sementara menghilangkan lapisan oksida tipis pada permukaan benda kerja untuk mempersiapkannya untuk pelapisan listrik disebut sebagai etsa lemah.

Asam anorganik, seperti asam sulfat, asam klorida, asam nitrat, asam fosfat, dan asam fluorida, biasanya digunakan untuk pengawetan baja. Asam organik, seperti asam asetat, asam lemak, dan asam sitrat, juga dapat digunakan. Tindakan asam organik bersifat ringan, dan sisa asam tidak memiliki efek lanjutan yang signifikan. Selain itu, permukaan benda kerja bersih setelah perawatan dan kecil kemungkinannya untuk berkarat kembali.

Asam organik, meskipun memiliki keuntungan karena tidak menimbulkan efek samping yang signifikan, memiliki biaya yang tinggi dan efisiensi penghilangan karat yang rendah, sehingga sebagian besar digunakan untuk membersihkan kerak karat di dalam wadah peralatan listrik dan komponen lain dengan persyaratan khusus.

Sebaliknya, asam anorganik memiliki efisiensi penghilangan karat yang tinggi, kecepatan yang cepat, sumber bahan baku yang luas, dan biaya yang rendah. Namun, jika konsentrasi asam anorganik tidak dikontrol dengan benar, logam dapat menjadi "terlalu terkorosi", dan sisa asam sangat korosif. Jika larutan asam tidak dibersihkan secara menyeluruh, maka akan berdampak pada efek pelapisan.

Untuk memperlambat korosi dan penggetasan hidrogen logam, jumlah buffer yang sesuai, seperti rutin, urotropin, dan tiourea, harus ditambahkan ke dalam larutan penghilang karat.

(1) Prinsip pengawetan

Tujuan asam dalam pengawetan adalah untuk melarutkan dan secara mekanis melepaskan oksida dari permukaan benda kerja. Dengan menggunakan asam sulfat sebagai contoh, asam sulfat bereaksi dengan oksida besi (FeO, Fe3O4) untuk membentuk besi sulfat dan besi sulfat.

Asam sulfat bereaksi dengan besi matriks melalui celah-celah pada skala oksida, menyebabkan pelarutan besi dan pelepasan hidrogen. Reaksi antara asam sulfat dan besi matriks mempercepat laju pelarutan kimiawi dengan mereduksi besi sulfat dengan kelarutan rendah menjadi besi sulfat dengan kelarutan tinggi. Hidrogen yang dihasilkan di bawah skala oksida juga menciptakan efek perengkahan dan pengupasan mekanis pada skala oksida, sehingga meningkatkan efisiensi pengawetan.

Namun demikian, reaksi antara asam sulfat dan besi matriks dapat mengakibatkan korosi yang berlebihan pada matriks dan perubahan ukuran benda kerja. Ini adalah kerugian menggunakan asam sulfat dalam proses pengawetan.

Evolusi hidrogen selama proses pengawetan juga dapat menyebabkan perembesan hidrogen pada benda kerja, menyebabkan penggetasan hidrogen.

Asam klorida terutama melarutkan oksida. Bereaksi dengan oksida besi membentuk besi klorida dan besi klorida, yang keduanya memiliki kelarutan yang tinggi. Akibatnya, efek pengupasan mekanis etsa asam klorida kurang menonjol daripada asam sulfat.

Untuk kerak oksida yang longgar, etsa asam klorida berlangsung cepat, dan korosi matriks serta perembesan hidrogen lebih sedikit. Namun demikian, untuk kerak oksida yang rapat, sejumlah besar asam dikonsumsi apabila menggunakan asam klorida saja. Larutan asam campuran asam klorida dan asam sulfat sering digunakan untuk mencapai efek pengupasan mekanis hidrogen.

Asam nitrat terutama digunakan untuk perawatan baja paduan tinggi, dan sering dicampur dengan asam klorida untuk perawatan logam non-besi. Asam nitrat memiliki kemampuan yang kuat untuk melarutkan oksida besi, dan kelarutan besi nitrat dan besi nitrat tinggi, dengan reaksi evolusi hidrogen yang minimal.

Ketika digunakan dalam baja tahan karat, asam nitrat tidak menyebabkan korosi matriks karena sifat pasifnya. Namun, ketika digunakan dalam baja karbon, masalah korosi matriks harus diatasi.

Asam fluorida terutama digunakan untuk menghilangkan zat yang mengandung silikon, seperti elemen paduan pada jenis baja tahan karat tertentu dan baja paduancampuran terak las pada lasan, dan pasir sisa cetakan pada coran.

Kombinasi asam fluorida dan asam nitrat sering digunakan untuk merawat baja tahan karat, tetapi asam fluorida sangat korosif dan harus ditangani dengan hati-hati.

Asam nitrat melepaskan nitrida beracun dan sulit untuk dibuang, sehingga perlu perhatian ekstra untuk menghindari bahaya bagi tubuh manusia.

Asam fosfat memiliki kelarutan yang baik untuk oksida besi dan tidak terlalu merusak logam karena asam fosfat membentuk lapisan fosfat yang tidak larut dalam air (lapisan fosfat) pada permukaan logam, yang membantu mencegah korosi.

Selain itu, ini merupakan lapisan dasar yang sangat baik sebelum pengecatan. Biasanya digunakan untuk menghilangkan karat dari komponen presisi, tetapi biaya asam fosfat relatif tinggi.

Ketika asam fosfat digunakan untuk menghilangkan karat, fungsi utamanya adalah mengubah kerak oksida dan karat menjadi Fe (H2PO4) 3 dan FeHPO yang tidak larut dalam air4 dan Fe3 (PO)4) 2.

Difusi hidrogen adalah proses yang lemah.

Apabila menggunakan asam fosfat untuk pengawetan, jumlah hidrogen yang dihasilkan kira-kira 1/10 hingga 1/5 dari yang dihasilkan melalui pengawetan asam klorida atau asam sulfat. Selain itu, laju difusi dan penetrasi hidrogen adalah setengah dari dua asam yang terakhir.

Baja tahan karat dan baja paduan memiliki komposisi yang kompleks dan struktur yang padat untuk kerak oksidanya, sehingga sulit untuk dihilangkan dalam derusting (menjijikkan) solusi untuk baja karbon biasa. Campuran asam biasanya digunakan untuk tujuan ini.

Saat mengawetkan baja paduan yang mengandung titaniummaka perlu ditambahkan asam fluorida.

Kerak oksida yang tebal dan padat yang terbentuk dari perlakuan panas dapat "dilonggarkan" dalam larutan alkali pekat panas yang mengandung oksidan kuat, dan kemudian diukir dengan menggunakan campuran asam klorida dan nitrat, atau asam sulfat dan nitrat.

(2) Aditif pengawet

Sangat penting untuk menggunakan inhibitor korosi dalam larutan pengawetan. Keyakinan umum adalah bahwa inhibitor korosi dapat membentuk lapisan adsorpsi atau lapisan pelindung yang tidak larut pada permukaan logam basa dalam larutan asam.

Pembentukan lapisan ini terjadi melalui reaksi elektrokimia ketika besi logam bersentuhan dengan asam, yang mengisi permukaan logam. Inhibitor korosi, sebagai molekul polar, tertarik ke permukaan logam dan membentuk lapisan pelindung, sehingga mencegah aksi asam secara terus menerus pada besi dan mencapai tujuan menghambat korosi.

Dari perspektif elektrokimia, lapisan pelindung yang terbentuk tidak hanya secara signifikan memblokir proses polarisasi anodik, tetapi juga mendorong polarisasi katodik, menghambat produksi hidrogen, dan memperlambat proses korosi.

Kerak oksida dan karat tidak menyerap molekul polar inhibitor korosi untuk membentuk film karena mereka berinteraksi dengan asam melalui aksi kimia biasa dan tidak memiliki muatan apa pun pada permukaannya.

Oleh karena itu, menambahkan sejumlah inhibitor korosi ke dalam larutan derusting tidak mempengaruhi efisiensi derusting.

Untuk mengevaluasi efektivitas berbagai inhibitor korosi, sangat penting untuk menentukan efisiensi penghambatan korosinya.

Efisiensi penghambatan korosi dapat ditentukan dengan membandingkan kehilangan berat [g / (m2 - h)] sampel dengan dan tanpa inhibitor korosi pada media yang sama dan dalam kondisi yang sama.

Jumlah tertentu dari inhibitor korosi yang berbeda yang digunakan dalam berbagai larutan asam bervariasi.

Ketika suhu larutan pencuci asam meningkat, efisiensi penghambatan inhibitor korosi akan menurun atau bahkan gagal sama sekali.

Oleh karena itu, setiap inhibitor korosi memiliki suhu operasi tertentu yang diizinkan.

Bahan pembasah yang digunakan dalam larutan pengawetan sebagian besar adalah surfaktan non-ionik dan anionik, dan surfaktan kationik jarang digunakan. Hal ini karena surfaktan non-ionik stabil dalam media asam kuat, dan satu-satunya surfaktan anionik yang dapat diterima adalah jenis asam sulfonat.

Penggunaan surfaktan dengan sifat pembasahan, penetrasi, emulsifikasi, dispersi, pelarutan, dan dekontaminasi dapat sangat meningkatkan proses pengawetan dan mempersingkat waktu pengawetan.

Untuk meminimalkan kehilangan korosi pada matriks, mengurangi dampak perembesan hidrogen, mengurangi kabut asam, dan meningkatkan lingkungan kerja, disarankan untuk menambahkan penghambat korosi dan kabut yang efisien ke dalam larutan pengawetan.

Namun demikian, penting untuk diperhatikan bahwa inhibitor korosi dapat membentuk lapisan pada permukaan benda kerja, yang harus dibersihkan secara menyeluruh. Selain itu, inhibitor korosi dapat mengurangi efek pengupasan mekanis dari reaksi evolusi hidrogen.

(3) Pemilihan jenis asam, konsentrasi dan suhu untuk pengawetan

Metode pembersihan permukaan benda kerja bergantung pada bahan benda kerja, keberadaan karat dan kerak oksida, serta tingkat kualitas pembersihan permukaan yang diinginkan.

Untuk benda kerja baja, asam sulfat, asam klorida, atau kombinasi keduanya biasanya digunakan.

Untuk melarutkan senyawa yang mengandung silikon pada permukaan coran, asam fluorida ditambahkan ke asam sulfat atau asam klorida.

Konsentrasi asam sulfat biasanya sekitar 20%. Pada konsentrasi ini, kecepatan etsa skala oksida berlangsung cepat dan kerusakan pada bahan yang mendasarinya minimal.

Konsentrasi asam klorida biasanya di bawah 15% karena menghasilkan asap ketika konsentrasinya melebihi 20%.

Seiring dengan meningkatnya konsentrasi asam klorida, kecepatan pengawetan semakin cepat dan waktu pengawetan berkurang.

Tabel 4 mengilustrasikan hubungan antara waktu pengawetan dan konsentrasi asam untuk benda kerja baja dengan tingkat korosi yang sama dalam asam klorida dan asam sulfat.

Tabel 4 Hubungan antara konsentrasi asam klorida dan waktu pengawetan asam sulfat pada besi dan baja

| Kandungan asam klorida / % | 2 | 5 | 10 | 15 |

| Waktu pengawetan / menit | 90 | 55 | 18 | 15 |

| Kandungan asam sulfat / % | 2 | 5 | 10 | 15 |

| Waktu pengawetan / menit | 135 | 135 | 120 | 95 |

| Kandungan asam klorida / % | 20 | 25 | 30 | 40 |

| Waktu pengawetan / menit | 10 | 9 | / | / |

| Kandungan asam sulfat / % | 20 | 25 | 30 | 40 |

| Waktu pengawetan / menit | 80 | 65 | 75 | 95 |

Seiring dengan meningkatnya suhu, kecepatan pengawetan juga meningkat dan waktu yang diperlukan semakin singkat.

Tabel 5 menampilkan hubungan antara waktu pengawetan dan suhu untuk benda kerja baja dengan tingkat korosi yang sama dalam asam klorida dan asam sulfat.

Tabel 5 Hubungan antara waktu pengawetan dan suhu

| Kandungan asam / % | Waktu pengawetan asam sulfat / menit | Waktu pengawetan asam klorida / menit | ||||

| 18℃ | 40℃ | 60℃ | 18℃ | 40℃ | 60℃ | |

| 5 | 135 | 45 | 13 | 55 | 15 | 5 |

| 10 | 120 | 32 | 8 | 18 | 6 | 2 |

(4) Proses pengawetan benda kerja besi dan baja

Metode pengawetan dan penghilangan karat meliputi pengawetan perendaman, pengawetan semprot, dan penghilangan karat pasta asam.

Setelah menjalani perawatan degreasing, logam yang telah diresapi dan diasamkan ditempatkan dalam tangki asam.

Setelah kerak oksida dan karat dihilangkan, logam dibilas dengan air dan dinetralkan dengan alkali untuk menghasilkan permukaan yang sesuai untuk pengecatan.

Tabel 6 memberikan informasi mengenai parameter proses etsa yang kuat untuk benda kerja baja.

Tabel 6 parameter proses etsa yang kuat pada benda kerja baja

| Proyek | Bagian tempa dan stamping | Bagian baja umum | Pengecoran | ||

| 1 | 2 | 1 | 2 | ||

| Asam sulfat pekat / (g / L.) asam klorida / (g / L) asam fluorida / (g / L) Rodin / (g / L) Urotropin / (g / L) | 200~250 2~3 | 150~200 1~3 | 150~200 1~3 | 80~150 | 100 10~20 |

| Suhu / ℃ Waktu / menit | 40 ~ 60 sampai semua terbagi | 30 ~ 40 sampai semua terbagi | 1.5 | Sampai 40 ~ 50 dibagi | 30 ~ 40 sampai semua terbagi |

Etsa elektrokimia melibatkan penggunaan elektrolisis untuk melucuti permukaan benda kerja, yang berfungsi sebagai anoda atau katoda, dalam larutan asam atau alkali. Proses ini juga dapat dipercepat dengan mengaduk larutan, yang menghasilkan hidrogen pada katoda dan memperbarui larutan etsa pada permukaan benda kerja.

Penghapusan karat secara elektrokimia dapat diklasifikasikan ke dalam etsa anodik dan etsa katodik, tergantung pada polaritas benda kerja.

Selama etsa anodik, kerak oksida dihilangkan melalui kombinasi pelarutan kimiawi dan elektrokimiawi logam benda kerja, dan pengupasan oksigen secara mekanis.

Dalam etsa katodik, kerak oksida dihilangkan terutama melalui efek mekanis dari sejumlah besar hidrogen yang dihasilkan, dan efek reduksi hidrogen atom primer pada oksida.

Etsa anodik menghasilkan gelembung oksigen yang besar dan sedikit dengan efek pengupasan mekanis yang terbatas, tetapi jika terlalu lama, hal ini dapat menyebabkan korosi yang berlebihan pada logam yang mendasarinya.

Di sisi lain, etsa katodik meminimalkan korosi logam, mempertahankan ukuran benda kerja, tetapi dapat menyebabkan perembesan hidrogen dan residu abu.

Etsa anodik bersifat lambat dan korosif terhadap logam dasar, sehingga hanya cocok untuk benda kerja dengan kerak oksida yang tipis. Namun demikian, etsa ini tidak menyebabkan penggetasan hidrogen.

Di sisi lain, etsa katodik cepat dan tidak menyebabkan korosi berlebih pada benda kerja, sehingga cocok untuk benda kerja dengan kulit oksida yang tebal. Namun demikian, etsa ini memiliki kelemahan, yaitu perembesan hidrogen.

Saat ini, sebagian besar metode yang digunakan di Tiongkok adalah etsa anodik atau kombinasi etsa katodik dan anodik. Etsa elektrokimia digunakan untuk etsa yang kuat dan lemah.

Dibandingkan dengan etsa kimia, etsa elektrokimia lebih efektif dalam menghilangkan kerak oksida yang terikat kuat pada permukaan logam dengan cepat. Proses ini juga tidak terlalu terpengaruh oleh perubahan konsentrasi asam dan hanya berdampak kecil pada material yang mendasarinya.

Metode ini mudah dioperasikan dan dikelola, tetapi memerlukan peralatan khusus dan memerlukan lebih banyak operasi penggantungan. Juga terdapat risiko pelarutan skala oksida yang tidak merata.

Keuntungan etsa elektrokimia termasuk kecepatan etsa yang cepat, konsumsi asam yang rendah, dan sedikit pengaruh kandungan ion besi dalam larutan pada kemampuan etsa.

Namun demikian, metode ini memerlukan peralatan catu daya dan menghabiskan banyak daya.

Benda kerja dengan bentuk yang rumit, sulit untuk dietsa karena kemampuan dispersi yang buruk.

Apabila kerak oksida tebal dan padat, maka harus dilakukan perlakuan awal dengan etsa kimia asam sulfat untuk melonggarkan kerak oksida sebelum menjalani etsa elektrokimia.

Degreasing pelarut organik adalah metode umum untuk menghilangkan minyak dari bahan logam. Metode ini bekerja dengan menggunakan sifat pelarutan fisik pelarut organik pada kedua jenis minyak.

Bensin dan minyak tanah adalah pelarut yang umum digunakan, tetapi klorobenzena dan minyak tanah adalah alternatif yang lebih terjangkau dan tidak terlalu beracun.

Degreasing pelarut organik dicirikan oleh proses tanpa panas, kecepatan degreasing yang cepat, dan kurangnya korosi pada permukaan logam. Ini sangat cocok untuk menghilangkan minyak mineral dengan viskositas tinggi dan titik leleh tinggi, yang sulit dihilangkan dengan larutan alkali.

Oleh karena itu, ini adalah pretreatment yang tepat untuk hampir semua teknologi perawatan permukaan, terutama untuk komponen dengan polusi minyak yang parah atau komponen logam yang rentan terhadap korosi dari larutan pembersih basa.

Namun, metode ini tidak komprehensif dan metode kimia dan elektrokimia mungkin diperlukan untuk melengkapi proses degreasing. Selain itu, sebagian besar pelarut organik mudah terbakar dan beracun, dan biayanya bisa tinggi.

Penting untuk memprioritaskan keselamatan, melakukan tindakan pencegahan, dan menjaga ventilasi yang baik selama pengoperasian.

Saat ini, degreasing kimiawi menggunakan larutan alkali banyak digunakan dalam produksi.

Meskipun waktu penghilangan minyak untuk metode ini lebih lama dibandingkan dengan pelarut organik, metode ini memiliki keunggulan karena tidak beracun, tidak mudah terbakar, membutuhkan peralatan yang sederhana, dan murah serta mudah dioperasikan, sehingga menjadi pilihan yang masuk akal untuk menghilangkan minyak.

Inti dari metode ini adalah menghilangkan minyak melalui penyabunan dan emulsifikasi. Metode pertama menghilangkan minyak hewani dan nabati, sedangkan metode kedua menghilangkan minyak mineral.

Dengan pemilihan proses yang tepat, menghilangkan kedua jenis gemuk ini tidaklah sulit.

Namun demikian, apabila terdapat persyaratan yang tinggi untuk kekuatan pengikatan lapisan, hanya dengan mengandalkan larutan alkali untuk menghilangkan minyak kimiawi pada bagian yang dilapisi mungkin tidak cukup.

Hal ini khususnya berlaku apabila noda minyak terutama minyak mineral, karena memerlukan waktu lama untuk menghilangkannya dan mungkin tidak dapat dihilangkan sepenuhnya karena efek emulsifikasi yang terbatas dari larutan penghilang minyak alkali.

Dalam kasus seperti itu, perlu menggunakan penghilangan minyak secara elektrokimia (elektrolitik) dengan emulsifikasi yang lebih kuat untuk mencapai hasil yang memuaskan.

Penghilangan oli elektrokimia, juga dikenal sebagai penghilangan oli elektrolitik, adalah proses penghilangan oli dengan menempatkan komponen logam dalam cairan penghilang oli dan menggunakan komponen tersebut sebagai anoda atau katoda saat terhubung ke arus searah.

Komposisi larutan pembersih gemuk elektrokimia mirip dengan komposisi larutan pembersih gemuk kimiawi.

Pelat nikel atau pelat besi berlapis nikel biasanya digunakan sebagai elektroda penghitung, yang hanya berfungsi sebagai konduktor.

Pengalaman produksi telah menunjukkan bahwa penghilangan minyak secara elektrokimia beberapa kali lebih cepat daripada penghilangan minyak secara kimiawi, dan secara efektif menghilangkan polusi minyak. Hal ini disebabkan oleh mekanisme penghilangan minyak secara elektrokimia.

Pembersihan ultrasonik menggunakan sinyal osilasi frekuensi tinggi yang diubah menjadi osilasi mekanis frekuensi tinggi oleh transduser.

Gelombang ultrasonik dapat merambat secara efektif di berbagai media, termasuk gas, cairan, padatan, larutan padat, dan dapat mentransmisikan energi yang kuat. Gelombang ultrasonik ditransmisikan ke dalam cairan pembersih di dalam tangki melalui dinding tangki dan menyebabkan gelembung mikro di dalam cairan bergetar karena pantulan, gangguan, dan resonansi.

Gelombang ultrasonik menciptakan dampak dan kavitasi yang kuat pada antarmuka, yang merupakan dasar pembersihan ultrasonik. Efektivitas pembersihan ultrasonik bergantung pada berbagai faktor, termasuk jenis cairan pembersih, metode pembersihan, suhu dan waktu pembersihan, frekuensi ultrasonik, kepadatan daya, dan kerumitan bagian yang dibersihkan.

Cairan umum yang digunakan untuk pembersihan ultrasonik termasuk pelarut organik, larutan alkali, dan larutan pembersih berbasis air.

Perangkat pembersih dan penghilang lemak ultrasonik yang paling umum digunakan terdiri dari transduser ultrasonik, tangki pembersih, dan generator. Alat ini juga dapat mencakup komponen tambahan untuk membersihkan sirkulasi cairan, penyaringan, pemanasan, dan transportasi.

Pembersihan ultrasonik adalah metode yang populer karena kesederhanaannya, kecepatan pembersihan yang cepat, dan hasil yang baik.

Menggunakan bahan pembersih bersuhu rendah dan berefisiensi tinggi untuk menghilangkan noda minyak pada permukaan logam tidak hanya sangat efektif, tetapi juga hemat energi karena suhu pembersihannya yang rendah.

Pembersihan degreasing vakum adalah teknologi pembersihan yang baru dan ramah lingkungan. Teknologi ini menggunakan bahan pembersih hidrogen karbida, yang memiliki dampak minimal terhadap kesehatan manusia, tidak menyebabkan iritasi, dan tidak berbau.

Teknologi ini memberikan tingkat pembersihan yang sama dengan trietanolamin, dan bahkan lebih efektif daripada cairan alkali. Selain itu, bahan pembersih dapat dipulihkan dan diregenerasi.

Perangkat pembersih degreasing vakum adalah sistem tertutup yang bebas polusi, memiliki faktor keamanan yang tinggi, sangat produktif, dan memungkinkan bongkar muat material secara otomatis, sehingga nyaman untuk dioperasikan.

Di masa mendatang, teknologi degreasing vakum, baik dengan atau tanpa cairan pembersih, diperkirakan akan digunakan secara luas.

Ketika melakukan pengujian non-destruktif permukaan pada komponen besar yang penting seperti pesawat terbang untuk mendeteksi retakan fatik dan kerusakan keras, lapisan permukaan (cat) harus dihilangkan terlebih dahulu.

Metode tradisional untuk menghilangkan lapisan termasuk pengupasan kimiawi atau penggerindaan manual dengan roda gerinda, tetapi kedua metode tersebut memiliki kelemahan. Pengupasan kimiawi dapat menimbulkan korosi dan merusak matriks logam, sementara penggerindaan dengan roda gerinda dapat dengan mudah merusak substrat dan efisiensinya rendah.

Baru-baru ini, proses penghilangan cat baru dengan menggunakan penyemprotan tembakan plastik telah dikembangkan dan menunjukkan hasil yang baik. Proses ini melibatkan penyemprotan butiran plastik ke permukaan benda kerja dengan kecepatan tinggi melalui pistol semprot yang ditenagai oleh udara bertekanan.

Lapisan cat dilucuti oleh tepi yang tajam dan sudut-sudut bidikan plastik yang memotong dan berdampak pada permukaan. Hal ini memberikan cara yang efisien untuk menghilangkan cat.

Penghapusan cat dengan tembakan plastik memiliki beberapa keuntungan, seperti tidak merusak substrat atau lapisan karena tembakan plastik memiliki kekerasan yang lebih tinggi dari lapisan cat tetapi lebih rendah dari substrat atau lapisan dan lapisan permukaan yang dianodisasi. Hal ini juga memberikan permukaan yang bersih untuk lapisan cat baru, meningkatkan daya rekatnya. Selain itu, pelet plastik dapat didaur ulang dan mudah dipisahkan dari lapisan cat yang terkelupas.

Peledakan pasir ultrasonik adalah proses pengasaran permukaan substrat dengan menggunakan udara bertekanan untuk menyemprotkan partikel pasir keras dengan kecepatan tinggi ke permukaan, sehingga menghasilkan efek gerusan mekanis. Kecepatan peledakan pasir ultrasonik adalah 300 hingga 600 meter per detik dan lebih efisien daripada peledakan pasir tradisional, dengan efisiensi peledakan tiga hingga lima kali lebih besar.

Ini biasanya digunakan dalam pretreatment permukaan bagian struktural besar, seperti membersihkan permukaan sebelum mengaplikasikan pelapisan permukaan pada jembatan, kapal, boiler, dan pipa. Selain itu, sering digunakan untuk pengasaran permukaan sebelum menyemprot bagian atau peralatan besar dengan persyaratan tinggi untuk efek penyemprotan dan membersihkan permukaan peralatan dengan polusi alami yang berat, seperti cat, semen, dan kerak organik atau anorganik.

Perlakuan pengasaran meningkatkan efek "kait jangkar" antara lapisan dan substrat, mengurangi tekanan penyusutan lapisan dan meningkatkan kekuatan ikatan antara lapisan dan substrat.

Pasir yang digunakan untuk peledakan pasir harus memiliki kekerasan, kepadatan, ketahanan terhadap penghancuran yang tinggi, dan kandungan debu yang rendah. Ukuran partikel harus ditentukan berdasarkan kekasaran permukaan yang diperlukan. Butiran pasir yang umum digunakan meliputi pasir korundum (alumina), pasir silika, silikon karbida, dan ampelas.

Bidikan permukaan supersonik peening adalah proses di mana proyektil supersonik disemprotkan ke permukaan benda kerja, menyebabkan deformasi plastis pada permukaan dan membentuk lapisan penguatan dengan ketebalan tertentu.