Bayangkan menggabungkan dua logam yang sangat berbeda dengan mulus. Artikel ini mengungkap tujuh metode efektif untuk mengelas kuningan dan tembaga merah, logam yang dikenal dengan sifat dan tantangannya yang unik. Dari pengelasan gas hingga pengelasan busur argon, temukan teknik, alat, dan tips yang diperlukan untuk mencapai pengelasan yang sempurna. Pada akhirnya, Anda akan memahami cara menangani logam-logam ini dengan percaya diri, memastikan sambungan yang kuat dan berkualitas tinggi dalam proyek Anda. Selami dunia pengelasan dan tingkatkan keterampilan Anda dengan wawasan penting ini.

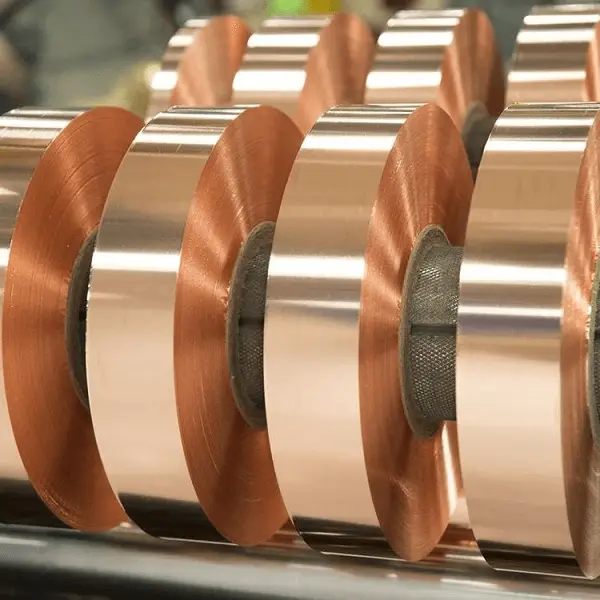

Kuningan

Kuningan adalah paduan tembaga-seng serbaguna yang terkenal dengan warna keemasannya yang khas. Kuningan standar terutama terdiri dari tembaga dan seng, sedangkan kuningan khusus menggabungkan elemen tambahan seperti timbal, timah, mangan, nikel, besi, dan silikon untuk meningkatkan sifat tertentu.

Kandungan tembaga dalam kuningan biasanya berkisar antara 62% hingga 68%, menghasilkan titik leleh antara 934 ° C dan 967 ° C (1713 ° F hingga 1773 ° F). Komposisi ini memberikan ketahanan aus yang sangat baik dan sifat mekanik yang menguntungkan, menjadikan kuningan bahan yang ideal untuk fabrikasi bejana tekan dan aplikasi lain yang menuntut.

Kuningan khusus menunjukkan kekuatan, kekerasan, dan ketahanan korosi kimia yang unggul dibandingkan dengan paduan standar. Sifat-sifat yang disempurnakan ini membuatnya sangat cocok untuk pembuatan pipa tanpa sambungan yang digunakan dalam aplikasi penting seperti penukar panas, kondensor, pipa kriogenik, dan sistem transportasi bawah laut.

Keserbagunaan kuningan lebih dari sekadar aplikasi perpipaan. Kemampuan bentuk dan kemampuan mesinnya yang sangat baik menjadikannya pilihan optimal untuk memproduksi lembaran logam, batangan, coran presisi, dan komponen yang rumit. Kandungan tembaga yang tinggi berkontribusi pada plastisitas kuningan yang luar biasa, memungkinkan operasi pembentukan kompleks yang sering kali diperlukan dalam pembuatan peralatan bertekanan.

Selain itu, kuningan menawarkan keuntungan tambahan seperti sifat antimikroba, konduktivitas listrik, dan karakteristik akustik, yang memperluas kegunaannya di berbagai industri. Teknik paduan modern dan perlakuan panas memungkinkan komposisi kuningan yang disesuaikan untuk memenuhi persyaratan kinerja tertentu, memastikan relevansinya yang berkelanjutan dalam aplikasi teknik tingkat lanjut.

Tembaga merah

Tembaga merah, juga dikenal sebagai tembaga murni industri atau tembaga electrolytic tough pitch (ETP), adalah paduan tembaga dengan kemurnian tinggi yang terdiri dari setidaknya 99,90% tembaga. Warna oranye kemerahannya yang khas merupakan hasil dari kandungan tembaga yang tinggi dan pembentukan lapisan oksida tipis pada permukaannya ketika terkena udara.

Dengan titik leleh 1084,62 ° C (1984,32 ° F), tembaga merah mempertahankan stabilitas termal yang sangat baik tanpa mengalami transformasi fase. Kepadatannya sekitar 8,94 g/cm³ pada suhu 20°C, membuatnya jauh lebih padat daripada bahan struktural pada umumnya. Sebagai perbandingan, sekitar 4,9 kali lebih padat dari magnesium (1,738 g/cm³) dan sekitar 14% lebih berat dari baja ringan (7,85 g/cm³).

Permukaan tembaga merah dengan mudah membentuk lapisan oksida pelindung apabila terpapar oksigen, sehingga menghasilkan penampilan jingga kemerahan yang khas. Patina alami ini, terutama terdiri dari tembaga (I) oksida (Cu2O), tidak hanya berkontribusi pada daya tarik estetika tetapi juga memberikan ketahanan terhadap korosi. Kandungan oksigen dalam tembaga merah biasanya berkisar antara 0,02% hingga 0,04% menurut beratnya, yang sengaja dipertahankan untuk meningkatkan sifat mekanik dan listrik tertentu, seperti keuletan dan konduktivitas listrik yang lebih baik.

Metode untuk mengelas kuningan termasuk pengelasan gas, pengelasan busur karbon, pengelasan busur manual, dan pengelasan busur argon.

Pengelasan gas tetap menjadi metode yang lebih disukai untuk menyambung komponen kuningan karena suhu nyala api yang lebih rendah dibandingkan dengan proses pengelasan listrik. Karakteristik ini secara signifikan mengurangi penguapan seng, yang merupakan masalah penting saat bekerja dengan paduan kuningan.

Pemilihan bahan pengisi yang tepat sangat penting untuk keberhasilan pengelasan gas kuningan. Kabel las yang umum digunakan termasuk kelas 221, 222, dan 224. Paduan ini secara khusus diformulasikan dengan unsur-unsur seperti silikon (0,15-0,5%), timah (0,5-1%), dan besi (0,1-0,5%). Aditif ini memiliki banyak tujuan:

Dua jenis fluks sangat penting untuk pengelasan gas kuningan:

Aplikasi fluks yang tepat sangat penting untuk:

Jika dilakukan dengan benar, pengelasan gas pada kuningan dapat menghasilkan sambungan berkualitas tinggi dan tahan korosi dengan sifat mekanik yang sangat baik dan distorsi minimal.

Pengelasan busur manual pada kuningan memerlukan teknik dan pertimbangan khusus karena sifat materialnya yang unik. Selain elektroda yang tersedia secara komersial seperti tembaga 227 dan tembaga 237, elektroda yang dibuat khusus dapat digunakan secara efektif untuk pengelasan kuningan. Untuk hasil yang optimal, disarankan untuk menggunakan catu daya DC dengan konfigurasi polaritas lurus - menghubungkan elektroda positif ke benda kerja dan elektroda negatif ke batang las.

Sebelum pengelasan, persiapan permukaan yang menyeluruh sangat penting. Permukaan benda kerja harus dibersihkan dengan cermat untuk menghilangkan oksida, kontaminan, atau residu organik yang dapat mengganggu integritas pengelasan. Untuk memastikan penetrasi dan fusi las yang tepat, sudut alur harus dikerjakan dengan tepat antara 60 hingga 70 derajat.

Pemanasan awal benda kerja hingga kisaran suhu 150 hingga 250°C sangat penting untuk mengurangi guncangan termal dan mengurangi risiko retak. Proses pemanasan awal ini juga membantu menurunkan laju pendinginan, sehingga meminimalkan tekanan internal pada pengelasan.

Selama proses pengelasan, mempertahankan panjang busur yang pendek sangat penting untuk mengontrol masukan panas dan meminimalkan penguapan seng, masalah umum dalam pengelasan kuningan. Teknik pengelasan harus menggunakan gerakan linier tanpa gerakan melintang atau berosilasi. Kecepatan pengelasan yang relatif tinggi direkomendasikan untuk mencegah akumulasi panas yang berlebihan dan menjaga fluiditas kolam las yang optimal.

Untuk pengelasan kuningan yang terpapar pada lingkungan korosif, seperti air laut atau atmosfer yang kaya amonia, perlakuan panas pasca-pengelasan sangat penting. Anil komponen yang dilas setelah pengelasan membantu meringankan tegangan sisa, menghomogenkan struktur mikro, dan meningkatkan ketahanan korosi sambungan secara keseluruhan.

Perlu dicatat bahwa ventilasi yang baik dan alat pelindung diri sangat penting selama pengelasan kuningan untuk mengurangi risiko yang terkait dengan paparan asap seng. Selain itu, pemantauan dan pengendalian suhu interpass dapat lebih meningkatkan kualitas las dan sifat mekanik.

Untuk pengelasan TIG manual pada kuningan, bahan pengisi khusus seperti AWS A5.7 ERCuSi-A (kawat 221), ERCuSn-A (kawat 222), dan ERCuAl-A1 (kawat 224) biasanya digunakan. Paduan ini dirancang untuk mencocokkan komposisi dan sifat mekanik dari berbagai kelas kuningan. Sebagai alternatif, pengelasan autogenous atau menggunakan bahan pengisi dengan komposisi yang identik dengan logam dasar dapat digunakan untuk kompatibilitas metalurgi yang optimal.

Baik Elektroda Arus Searah Positif (DCEP) maupun Arus Bolak-balik (AC) dapat diterapkan dalam proses ini. Pengelasan AC sering kali lebih disukai karena meminimalkan penguapan seng dibandingkan dengan DCEP, sehingga mengurangi porositas dan mempertahankan komposisi paduan. Keseimbangan antara setengah siklus elektroda positif dan negatif pada pengelasan AC dapat disesuaikan untuk mengoptimalkan tindakan pembersihan dan masukan panas.

Pemanasan awal umumnya tidak diperlukan untuk pengelasan TIG kuningan karena konduktivitas termal yang baik dari paduan tersebut. Namun, untuk komponen dengan variasi ketebalan yang signifikan (biasanya melebihi rasio 4:1) atau untuk rakitan yang besar dan rumit, pemanasan awal hingga 150-200 ° C mungkin diperlukan untuk mencegah guncangan termal dan memastikan distribusi panas yang seragam.

Untuk mencapai kualitas pengelasan yang optimal, sangat penting untuk mempertahankan kecepatan gerak yang tinggi sambil memastikan fusi yang memadai. Pendekatan ini meminimalkan zona yang terpengaruh panas (HAZ) dan mengurangi risiko dezincifikasi pada paduan kuningan yang kaya seng. Aliran gas pelindung yang tepat (biasanya argon murni pada 10-15 L/menit) sangat penting untuk melindungi kolam las dari kontaminasi atmosfer.

Perlakuan panas pasca pengelasan direkomendasikan untuk mengurangi tegangan sisa dan meningkatkan sifat mekanik pengelasan. Anil pada suhu 300-400°C selama 1-2 jam, diikuti dengan pendinginan lambat, secara efektif mengurangi tegangan pengelasan, meningkatkan keuletan, dan mengurangi risiko retak korosi tegangan selama layanan. Untuk aplikasi yang kritis, solusi anil pada suhu yang lebih tinggi (650-750 ° C) dapat dipertimbangkan untuk menghomogenisasi struktur mikro sepenuhnya, diikuti dengan pendinginan cepat dan pengerasan usia jika diperlukan.

Pengelasan busur karbon pada kuningan membutuhkan pemilihan bahan pengisi dan teknik pengelasan yang cermat untuk memastikan kualitas sambungan yang optimal dan meminimalkan kehilangan seng. Pilihan kawat las tergantung pada komposisi logam dasar, dengan opsi termasuk kawat 221 (kandungan tembaga tinggi), kawat 222 (rasio tembaga-seng seimbang), dan kawat 224 (kandungan seng lebih tinggi). Untuk aplikasi khusus, kawat las kuningan yang dibuat khusus dapat diformulasikan agar sesuai dengan persyaratan paduan tertentu.

Untuk melindungi kolam las dan meningkatkan stabilitas busur, fluks gas 301 direkomendasikan. Fluks ini membantu mengontrol oksidasi, mengurangi porositas, dan meningkatkan penampilan manik las.

Pengelasan busur pendek adalah teknik yang lebih disukai untuk pengelasan busur karbon kuningan. Metode ini meminimalkan masukan panas, mengurangi penguapan seng dan kehilangan pembakaran, yang merupakan masalah kritis saat mengelas paduan kuningan. Masukan panas yang lebih rendah juga membantu mengendalikan distorsi dan mempertahankan sifat mekanik logam dasar.

Untuk lebih mengoptimalkan proses pengelasan:

Dengan mengontrol parameter ini secara hati-hati, pengelasan kuningan berkualitas tinggi dengan kehilangan seng yang minimal dan sifat mekanik yang optimal dapat dicapai dengan menggunakan proses pengelasan busur karbon.

Tembaga merah, juga dikenal sebagai tembaga murni industri atau tembaga bebas oksigen (OFC), dapat disambung dengan menggunakan berbagai teknik pengelasan, yang masing-masing cocok untuk aplikasi dan skala produksi tertentu. Untuk komponen berukuran kecil hingga sedang, pengelasan gas dan proses busur manual sering digunakan, sedangkan metode otomatis lebih disukai untuk struktur yang lebih besar atau produksi bervolume tinggi.

Sambungan butt adalah metode yang lebih disukai untuk mengelas tembaga merah, menawarkan kekuatan optimal dan distorsi minimal. Sambungan pangkuan dan sambungan T hanya digunakan jika diperlukan oleh persyaratan desain khusus atau kendala aksesibilitas. Untuk pengelasan gas tembaga merah, ada dua opsi utama untuk bahan pengisi:

Nyala api netral, yang ditandai dengan rasio oksigen dan asetilena yang seimbang, sangat penting untuk pengelasan gas tembaga merah. Jenis nyala api ini mempertahankan suhu sekitar 3200°C (5792°F) dan mencegah oksidasi dan impregnasi karbon pada kolam las. Penyesuaian nyala api yang tepat sangat penting, karena nyala api pengoksidasi dapat menyebabkan porositas dan berkurangnya kekuatan sambungan, sementara nyala api karburasi dapat menyebabkan kerapuhan pada lasan.

Saat melakukan pengelasan gas pada tembaga merah, penting untuk memanaskan benda kerja terlebih dahulu hingga sekitar 300-500°C (572-932°F) untuk mengurangi gradien termal dan meminimalkan risiko keretakan. Selain itu, menjaga kebersihan permukaan sambungan dan mengontrol masukan panas merupakan faktor penting dalam mencapai pengelasan berkualitas tinggi pada material yang sangat konduktif secara termal ini.

Pada pengelasan busur manual tembaga merah, batang las ERCu atau ECu (mis., tembaga 107) digunakan dengan logam dasar tembaga merah (T2, T3) yang sesuai. Sebelum pengelasan, pembersihan menyeluruh pada tepi sambungan sangat penting untuk menghilangkan oksida dan kontaminan, untuk memastikan kualitas las yang optimal.

Untuk benda kerja dengan ketebalan lebih dari 4mm, pemanasan awal sangat penting untuk mencegah guncangan termal dan mengurangi risiko retak. Kisaran suhu pemanasan awal yang direkomendasikan adalah 400 hingga 500°C, yang harus dipantau dengan menggunakan pirometer yang telah dikalibrasi. Pengelasan harus dilakukan dengan menggunakan sumber daya DC polaritas terbalik (DCEP) untuk meningkatkan stabilitas dan penetrasi busur.

Selama proses pengelasan, pertahankan panjang busur yang pendek untuk meminimalkan masukan panas dan oksidasi. Elektroda harus dimanipulasi dalam garis lurus tanpa gerakan ke samping. Sedikit gerakan bolak-balik dapat meningkatkan kontrol kolam las dan fusi. Untuk pengelasan yang diperpanjang, gunakan teknik pengelasan langkah belakang untuk mengelola distribusi panas dan mengurangi distorsi.

Kecepatan pengelasan harus dioptimalkan untuk menyeimbangkan masukan panas dan kualitas las. Kecepatan yang lebih cepat umumnya memberikan hasil yang lebih baik dalam pengelasan tembaga, karena membatasi zona yang terpengaruh panas (HAZ) dan mengurangi risiko porositas.

Dalam pengelasan multi-lintasan, pembersihan antar-lintasan secara menyeluruh sangat penting. Bersihkan semua terak dan oksida di antara lapisan dengan menggunakan sikat kawat baja tahan karat untuk mencegah inklusi dan memastikan penyatuan yang tepat.

Ventilasi yang memadai sangat penting saat mengelas tembaga untuk mencegah paparan asap yang berpotensi berbahaya. Gunakan ventilasi pembuangan lokal atau kenakan pelindung pernapasan yang sesuai untuk mengurangi risiko keracunan tembaga.

Perawatan pasca pengelasan melibatkan penghilangan tegangan melalui peening. Pukulkan manik las secara perlahan saat masih panas untuk menimbulkan tegangan tekan, yang dapat membantu menangkal tegangan penyusutan dan meningkatkan sifat mekanik las. Namun, berhati-hatilah untuk menghindari deformasi atau keretakan yang berlebihan.

Untuk aplikasi yang kritis, pertimbangkan perlakuan panas pasca-las (PWHT) untuk lebih meringankan tegangan sisa dan mengoptimalkan struktur mikro las dan HAZ.

Bacaan terkait: Bagaimana Cara Memilih Batang Las yang Tepat?

Pada pengelasan TIG manual untuk tembaga merah, kawat pengisi khusus seperti ER Cu (kawat 201), ERCu-A1 (kawat 202), dan kawat tembaga merah T2 digunakan. Sebelum pengelasan, sangat penting untuk membersihkan tepi pengelasan dan permukaan kawat pengisi dengan cermat untuk menghilangkan lapisan oksida, minyak, dan kontaminan lainnya. Persiapan ini mencegah cacat seperti porositas dan inklusi terak, yang dapat mengganggu integritas pengelasan. Pembersihan dapat dilakukan melalui metode mekanis (misalnya, menyikat kawat, menggiling) atau proses kimia (misalnya, pengawetan asam).

Persiapan sambungan bervariasi dengan ketebalan material. Untuk ketebalan di bawah 3mm, sambungan pantat persegi sudah cukup. Pelat setebal 3-10mm memerlukan alur V tunggal dengan sudut 60-70°. Untuk ketebalan melebihi 10mm, alur X (V ganda) dengan sudut 60-70° direkomendasikan. Tepi yang tajam lebih disukai daripada yang tumpul untuk memastikan penetrasi penuh. Celah akar untuk sambungan butt harus dikontrol secara tepat, mulai dari 0,5 hingga 1,5 mm, berkorelasi dengan ketebalan pelat dan geometri alur untuk mengoptimalkan perpaduan dan meminimalkan distorsi.

Pengelasan TIG untuk tembaga merah biasanya menggunakan polaritas Direct Current Electrode Positive (DCEP), dengan elektroda tungsten yang terhubung ke terminal positif. Konfigurasi ini mendorong penghilangan oksida dan meningkatkan fluiditas kolam las. Untuk mengurangi porositas dan memastikan fusi yang andal, terutama pada akar las, sangat penting untuk dilakukan:

Suhu pemanasan awal harus dikontrol secara cermat: 150-300°C untuk ketebalan di bawah 3mm, dan 350-500°C untuk bagian yang lebih tebal. Pemanasan awal yang berlebihan harus dihindari karena dapat menurunkan sifat mekanis sambungan las melalui pertumbuhan butiran yang berlebihan dan potensi pengerasan presipitasi pada paduan tembaga tertentu.

Proses pengelasan harus dilakukan dengan kontrol input panas yang tepat, mempertahankan panjang busur yang pendek dan menggunakan sudut obor yang sedikit ke belakang untuk meningkatkan penetrasi dan mengurangi oksidasi. Perlakuan panas pasca-pengelasan mungkin diperlukan untuk bagian yang tebal untuk mengurangi tegangan sisa dan mengoptimalkan sifat mekanik.

Pengelasan busur karbon adalah teknik yang layak untuk menyambung komponen tembaga merah. Proses ini menggunakan elektroda karbon atau grafit sebagai sumber panas utama, dengan komposisi kawat las yang sesuai dengan yang digunakan dalam operasi pengelasan gas. Metode ini menawarkan keserbagunaan, memungkinkan pengelasan dan pemotongan logam dasar.

Untuk hasil yang optimal, fluks khusus seperti fluks gas 301 direkomendasikan. Fluks ini membantu melindungi kolam las dari kontaminasi atmosfer, meningkatkan karakteristik aliran, dan meningkatkan kualitas las secara keseluruhan. Pilihan antara elektroda karbon dan grafit tergantung pada persyaratan aplikasi tertentu, dengan grafit umumnya menawarkan stabilitas busur yang lebih baik dan risiko kontaminasi yang lebih rendah.

Ketika mengelas tembaga merah menggunakan metode ini, sangat penting untuk mempertimbangkan konduktivitas termal yang tinggi dari bahan tersebut. Memanaskan benda kerja terlebih dahulu dan mempertahankan suhu antar lintasan yang tepat dapat membantu mencegah cacat yang berhubungan dengan panas dan memastikan penetrasi yang seragam. Selain itu, mengendalikan masukan panas sangat penting untuk meminimalkan distorsi dan mempertahankan sifat tembaga yang diinginkan.

Ventilasi yang tepat diperlukan selama proses pengelasan karena potensi timbulnya asap. Operator juga harus menyadari tantangan khusus yang terkait dengan pengelasan tembaga, seperti kecenderungannya untuk menyerap gas saat meleleh, yang dapat menyebabkan porositas jika tidak dikelola dengan benar.

Selama pemasangan peralatan, sebuah perusahaan perlu mengelas enam tabung tembaga (model T2) dengan dimensi Φ180mm × 10mm. Untuk tugas ini, pengelasan gas inert tungsten manual digunakan dengan sukses besar. Langkah-langkah proses pengelasan adalah sebagai berikut:

1. Persiapan Pra-Pengelasan

1.1 Peralatan las yang digunakan adalah WSE-350 AC/DC Pengelasan TIG dengan polaritas positif DC. Yang dipilih bahan las adalah kawat las tembaga (kawat 201), dengan diameter 3mm. Kemurnian gas argon adalah ≥99,96%.

1.2 Bevel disejajarkan tanpa ada celah di antara keduanya.

1.3 Area pengelasan tabung tembaga dan kawat tembaga dijaga agar bebas dari minyak, lapisan oksidasi, kelembapan, dan kontaminan lainnya, serta menunjukkan kilau logam.

1.4 Parameter pengelasan: Elektroda tungsten serium Φ3mm digunakan bersama dengan nosel Φ14mm. Arus pengelasan ditetapkan antara 160 ~ 180A, dan aliran gas argon adalah 15L/menit.

1.5 Pemanasan awal: Karena konduktivitas termal tembaga yang tinggi dan koefisien muai panas, serta kerapuhannya apabila dipanaskan, kemiringan tabung tembaga dan area 60mm di kedua sisinya dipanaskan terlebih dahulu sebelum pengelasan. Pemanasan awal ini dilakukan dengan menggunakan nyala api oksi-asetilena, mencapai suhu kira-kira 500℃. Suhu diukur dengan termometer kontak titik.

1.6 Dua area tabung dilas dengan paku payung (membagi keliling tabung menjadi tiga bagian yang sama, dua di antaranya dilas dengan paku payung dan satu lagi merupakan titik awal pengelasan). Lasan paku payung memiliki panjang yang diperlukan ≥10mm dan tinggi las yang sesuai yaitu 3mm.

2. Prosedur Pengelasan

Proses pengelasan dilakukan dalam dua lapisan: root run dan cap run. Semua pengelasan dilakukan pada posisi pengelasan rotasi, khususnya antara pukul 10 dan 11:30 pada arah jarum jam, dengan rotasi ke atas secara acak selama pengelasan.

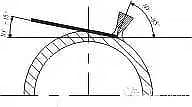

2.1 Root Run: Root run dilakukan dengan menggunakan tombol kiri teknik pengelasan. Selama pengelasan, langkah-langkah diambil untuk mencegah pembentukan kantong gas, inklusi terak, percikan las, dan penetrasi yang tidak sempurna. Sudut antara kawat las dan permukaan tabung dijaga sekecil mungkin untuk meningkatkan efektivitas pelindung argon, seperti yang ditunjukkan pada Gambar 7.

Pastikan pergerakan pistol las yang mulus dan kontrol suhu kolam las yang tepat. Suhu tidak boleh terlalu tinggi atau terlalu rendah agar proses pengelasan berjalan lancar. Sangat penting untuk memonitor aliran tembaga cair di kolam las dan menguasai waktu peleburan dan penetrasi.

Ketika logam cair di kolam las mulai sedikit tenggelam, ini menunjukkan penetrasi (dengan pembentukan akar yang baik).

Gunakan metode pengumpanan kawat "terputus" untuk penyisipan kawat pengisi, yaitu kawat las tembaga maju dan mundur secara bergantian. Kawat harus masuk "dengan cepat" dan mundur "dengan bersih", mempertahankan kondisi ini sambil mengelas ke depan secara seragam. Jika kecepatan pengelasan sedikit lambat atau penetrasi tidak merata, penetrasi yang tidak sempurna atau burn-through dapat terjadi, yang mengakibatkan bintil-bintil pengelasan. Metode pemogokan busur, sambungan, dan pengoperasian sama dengan metode pengelasan busur argon yang disebutkan sebelumnya.

2.2 Pengelasan lapisan penutup: Pistol las berayun ke kiri dan ke kanan, dan kawat las diumpankan dengan gerakan pistol las. Saat busur bergerak ke kedua sisi alur, jeda sebentar dan tambahkan kawat las untuk mengisi alur dan naik 1,5 ~ 2mm di atas permukaan tabung. Pistol las dan kawat las harus bekerja sama dengan baik dan berayun secara merata untuk mengontrol konsistensi bentuk kolam las dan menghasilkan lasan dengan kualitas yang sangat baik di dalam dan di luar.

1) Selama pengelasan, "sentuhan tungsten" (yaitu, elektroda tungsten menyentuh kawat las atau kolam las) dilarang keras. Jika "sentuhan tungsten" terjadi selama pengelasan, sejumlah besar debu dan uap logam akan masuk ke dalam kolam las, mengakibatkan banyak pori-pori berbentuk sarang lebah atau retakan pada las. Jika terjadi "tungsten touching", hentikan pengelasan, tangani dengan menggiling hingga bersih, dan ganti elektroda tungsten atau asah kembali ujung tungsten hingga logam bebas dari bercak tembaga.

2) Pastikan kontak yang kuat pada garis yang tumpang-tindih dan hindari menggores permukaan tabung.

3) Setelah lasan sedikit mendingin, putar pipa dan ganjal dengan kuat.

4) Mengontrol suhu interlayer. Jika fusi pengelasan menjadi sulit, ini mengindikasikan suhu yang rendah. Panaskan kembali hingga di atas 500 ℃ sebelum mengelas lagi untuk mencegah fusi yang tidak sempurna atau cacat fusi yang buruk.

5) Pastikan fusi yang baik, kecepatan pengelasan yang sedikit lebih cepat, dan pengumpanan kawat yang sesuai. Perhatikan peleburan logam dasar dan kawat las secara simultan untuk bergabung menjadi satu untuk mencegah fusi yang tidak sempurna atau cacat fusi yang buruk.

6) Saat memadamkan busur las, pistol las tidak boleh langsung diangkat. Lanjutkan untuk menggunakan post-flow gas pelindung berfungsi untuk melindungi kolam las untuk mencegah terbentuknya pori-pori.

Setelah pemeriksaan, jika tidak ada cacat seperti pori-pori, retakan, atau inklusi terak, panaskan kembali area pengelasan sambungan pipa yang dilas hingga 600 ~ 700 ℃, lalu padamkan dengan air keran untuk meningkatkan plastisitas area pengelasan.

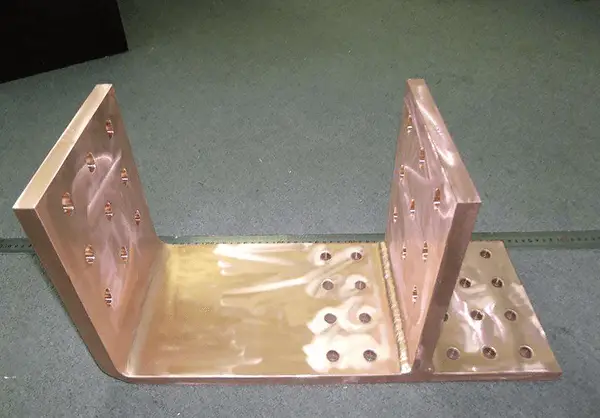

Bagian atas air di kolam pendingin tanur sembur terdiri dari lembaran tembaga tipis berwarna ungu berukuran δ = 2mm yang dilas menjadi satu. Pengelasan merupakan tantangan karena konduktivitas termal tembaga yang sangat baik.

Entah suhu tidak mencukupi untuk membentuk kolam lelehan, sehingga logam tidak menyatu atau tidak menyatu dengan baik di dalam lasan, atau suhu terlalu tinggi, menyebabkan area yang luas di zona pengelasan meleleh, yang mengakibatkan cacat pengelasan seperti gumpalan yang terbakar atau gumpalan las. Mengelas lembaran tembaga tipis berwarna ungu adalah masalah yang agak "rumit".

Masalahnya dapat diselesaikan secara efektif dengan menggunakan "kuningan mematri"Metode pengelasan. Persiapan sebelum pengelasan dan proses operasi pengelasan adalah sebagai berikut:

1) Dekontaminasi 60mm di setiap sisi jahitan las dan gunakan sikat kawat baja untuk memolesnya untuk menampakkan kilau metalik.

2) Benda kerja dipasangkan tanpa alur, dan celah pemasangan harus kurang dari 1mm.

3) Gunakan kawat las kuningan silikon Ф3mm (kawat 224) dengan fluks pengelasan 301.

4) Ratakan area yang akan dilas (bantalan terbuat dari bahan datar pelat bajayang seharusnya lebih tebal untuk mencegah deformasi termal).

5) Panaskan terlebih dahulu. Dua tukang las menggunakan obor las sedang dan api netral untuk memanaskan area pengelasan secara bersamaan, mencapai suhu 500 ~ 600 ℃. Satu orang mengelas, dan yang lainnya terus memanaskan lokasi pengelasan untuk memastikan kemajuan proses pengelasan yang stabil.

6) Tukang las pemanasan awal menggunakan nyala api netral, dan tukang las menggunakan nyala api yang sedikit mengoksidasi.

7) Pengelasan titik dan pengelasan formal harus dilakukan terus menerus, dengan jarak pengelasan spot 60 ~ 80mm. Titik pengelasan spot harus lebih kecil.

8) Perhatikan baik-baik perubahan suhu di area pengelasan selama pemanasan dan pengelasan agar tidak terlalu tinggi atau terlalu rendah. Pada umumnya, secara visual menilai dengan warna merah tua (550 ~ 600 ℃).

9) Pergerakan nosel las harus stabil, dan bergerak maju dengan kecepatan yang seragam. Inti nyala api (titik putih) harus berada 5 ~ 8mm di atas kolam lelehan. Garis besar nyala api harus selalu menutupi kolam lelehan untuk menghindari kontak dengan udara. Pastikan cairan kuningan menyebar secara alami dan lancar ke kedua sisi lasan dan menembus ke dalam celah.

10) Untuk membuat struktur kristal sambungan las menjadi lebih padat dan meningkatkan kekuatan serta ketangguhannya, ketuk lasan dengan palu kecil setelah pengelasan.

11) Lakukan uji kekedapan kebocoran setelah pengelasan.