Bayangkan mengelas dua logam dengan mulus sekaligus mencapai efisiensi tinggi dan limbah yang minimal. Inilah keajaiban pengelasan MIG/MAG, sebuah teknik yang menggabungkan gas pelindung canggih dengan kontrol busur yang tepat untuk menghasilkan pengelasan yang unggul. Dalam artikel ini, Anda akan menjelajahi prinsip, karakteristik, dan aplikasi pengelasan MIG/MAG, mempelajari bagaimana pemilihan gas dan kawat yang berbeda dapat memengaruhi kualitas pengelasan. Bersiaplah untuk menemukan wawasan dan kiat praktis yang dapat meningkatkan proyek pengelasan Anda, baik saat bekerja dengan aluminium, tembaga, atau baja.

Pengelasan Busur Logam Gas (GMAW)

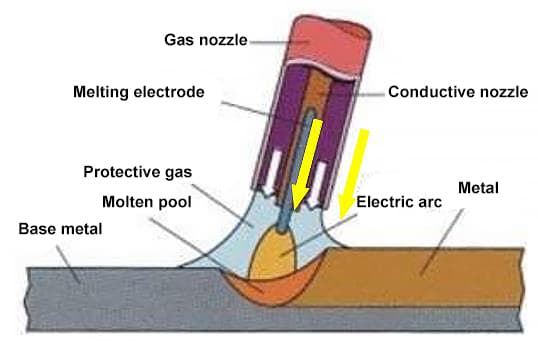

1. Definisi: Pengelasan Busur Las Gas yang menggunakan gas sebagai media busur untuk melindungi busur dan area las disebut Pengelasan Busur Las Gas Terlindung, atau disebut juga Pengelasan Gas.

2. Klasifikasi

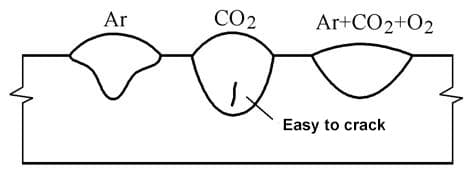

Pengelasan busur tungsten gas dapat diklasifikasikan menurut gas pelindung yang digunakan sebagai berikut: pengelasan terlindung gas inert (MIG) (Ar, He, Ar+He), pengelasan terlindung campuran gas pengoksidasi (MAG) (Ar+O2, Ar + CO2, Ar + CO2+O2), dan emisi CO2 pengelasan berpelindung gas.

Menurut kawat las, dapat dibagi menjadi MIG / MAG / CO padat2 kawat las dan kawat las berinti fluks (FCAW).

Bab ini akan berfokus pada emisi CO2 Pengelasan Gas Shielded dan Pengelasan MIG/MAG.

1. Busur dan kolam lelehan sangat terlihat, sehingga memungkinkan parameter pengelasan disesuaikan dengan kondisi kolam lelehan selama pengelasan.

2. 2. The proses pengelasan mudah dioperasikan, dengan sedikit atau tanpa terak, dan pada dasarnya tidak perlu membersihkan terak setelah pengelasan.

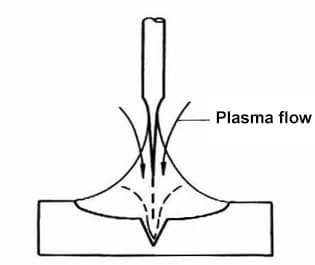

3. Di bawah kompresi aliran gas pelindung, panas busur terkonsentrasi, menghasilkan kecepatan pengelasan yang lebih cepat, kolam cair yang lebih kecil, zona yang terpengaruh panas yang sempit, dan lebih sedikit deformasi pada benda kerja yang dilas.

4. Ini kondusif untuk mekanisasi dan otomatisasi proses pengelasan, terutama untuk pengelasan posisi spasial yang dimekanisasi.

5. Dapat mengelas magnesium, aluminium, tembaga, dan paduannya, yang secara kimiawi aktif dan rentan terhadap pembentukan film oksida dengan titik leleh tinggi.

6. Dapat digunakan untuk mengelas pelat tipis.

7. Saat bekerja di luar ruangan, diperlukan perangkat penghalang angin, jika tidak, efek pelindung gas mungkin buruk atau bahkan tidak efektif.

8. Radiasi cahaya dari busur sangat kuat.

9. Peralatan pengelasan relatif kompleks dan lebih mahal daripada yang digunakan untuk melindungi busur logam pengelasan.

Pada awal tahun 1950-an, pengelasan MIG/MAG pertama kali diterapkan pada aluminium dan paduannya, dan kemudian diperluas untuk mencakup tembaga dan paduannya. Bahkan, las ini cocok untuk hampir semua bahan.

Namun, karena biayanya yang tinggi, umumnya digunakan dalam pengelasan logam non-besi dan paduannya, serta dalam pengelasan baja tahan karat.

Pengelasan MIG menggunakan Ar atau He sebagai gas pelindung.

Pengelasan MAG menambahkan gas aktif, seperti O2 dan emisi CO2untuk Ar atau He.

Dalam hal bentuk busur, transisi tetesan, dan karakteristik busur, pengelasan MAG mirip dengan pengelasan busur argondengan kandungan gas aktif umumnya kurang dari 30%.

Pengelasan MAG dapat menghilangkan penetrasi seperti jari.

Karena adanya gas pengoksidasi dalam pengelasan MAG, oksidasi logam tidak dapat dihindari. Oleh karena itu, Anda harus berhati-hati dalam memilih kawat las yang memberikan komposisi yang diperlukan.

Pengelasan MAG terutama digunakan untuk mengelas baja berkekuatan tinggi dan baja paduan tinggi.

(1) Gas Pelindung:

Gas tunggal: Ar atau He

Gas campuran: Ar + He

(2) Persyaratan untuk Gas Pelindung:

Kemurnian gas Ar: 99,9%

(3) Pemilihan Kawat:

Komposisi kawat las MIG harus serupa dengan komposisi logam dasar. (Reaksi metalurgi relatif sederhana, dan elemen paduan tidak terbakar).

Ar + CO2+O2

Menggunakan gas campuran 80% Ar, 15% CO2dan 5% O2 untuk pengelasan baja karbon rendah dan baja paduan rendah dapat menghasilkan pembentukan manik las yang sangat baik, kualitas sambungan, dan transfer tetesan logam serta stabilitas busur.

Campuran gas ini memberikan manfaat argon dan CO2 sekaligus memasukkan sedikit oksigen untuk meningkatkan penetrasi dan mengurangi percikan.

Komposisi spesifik gas pelindung harus dipilih secara hati-hati berdasarkan bahan yang dilas dan karakteristik pengelasan yang diinginkan.

Untuk pengelasan MAG, kawat las Mn tinggi dan Si tinggi harus digunakan untuk menambah kehilangan pembakaran.

Pengelasan MIG:

Menggunakan Ar atau He sebagai gas pelindung, tidak memiliki reaksi metalurgi dengan logam. Argon adalah produk sampingan dari produksi oksigen, dan kandungan oksigen yang melebihi batas dapat menyebabkan reaksi oksidasi.

Pengelasan MAG:

Mengandung gas pengoksidasi seperti O2 dan emisi CO2menyebabkan reaksi oksidasi dengan logam.

Pengelasan MIG / MAG:

Kehilangan paduan yang disebabkan oleh penguapan.

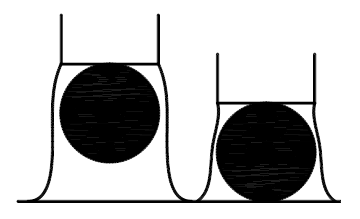

Bentuk utama transisi tetesan dalam pengelasan MIG/MAG adalah: transisi hubung singkat, transisi tetesan, transisi semprotan, dan transisi hiper jet.

Bentuk transisi tetesan terutama bergantung pada parameter, seperti arus, panjang busur, polaritas, media gas, bahan kawat las, diameter, panjang penempelan, dll.

(1) Pengaruh panjang busur:

Di bawah kondisi arus rendah yang sama, transisi tetesan dapat berupa transisi partikel atau transisi hubung singkat. Transisi partikel memerlukan panjang busur yang lebih panjang, sedangkan transisi hubung singkat memerlukan panjang busur yang lebih pendek.

(2) Pengaruh arus:

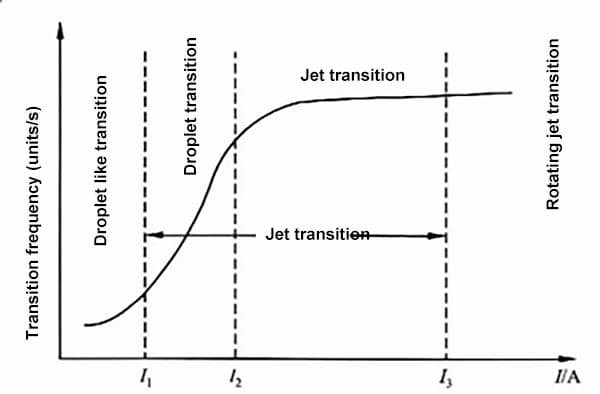

Ketika arus lebih kecil dari arus kritis I1, transisi partikel terjadi dengan frekuensi transisi yang rendah. Ketika arus lebih tinggi dari arus kritis I1, transisi semprotan terjadi dengan frekuensi transisi yang tinggi.

Media gas:

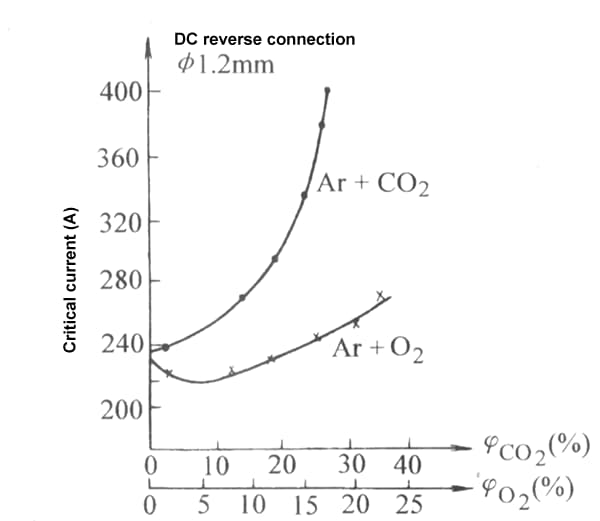

Menambahkan sejumlah kecil O2 ke Ar mengurangi tegangan permukaan, mengurangi resistensi transisi tetesan, dan mengurangi arus kritis untuk transisi semprotan. Namun, terlalu banyak O2 dapat menyebabkan penyempitan busur api karena O2 ionisasi, yang menyebabkan peningkatan arus kritis.

Menambahkan emisi CO2 meningkatkan arus kritis untuk transisi semprotan.

Arus kritis: Arus minimum yang menyebabkan lompatan busur.

Faktor-faktor yang mempengaruhi arus kritis.

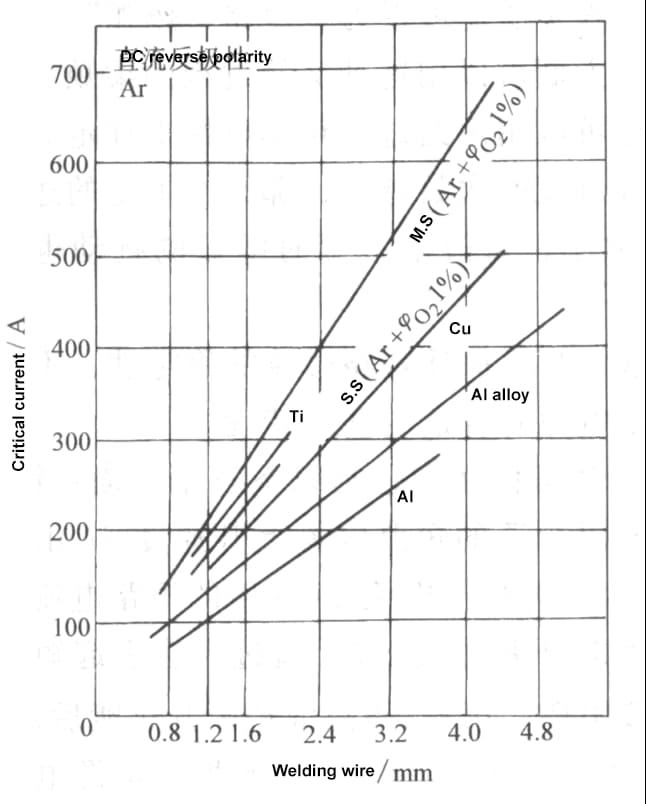

Bahan kawat las:

Dalam kondisi yang sama, arus kritis untuk kawat las baja lebih tinggi daripada kawat las aluminium. Kawat las aluminium lebih cenderung bertransisi dari transisi tetesan ke transisi semprotan, sedangkan pengelasan baja kawat lebih cenderung bertransisi dari transisi tetesan ke transisi hiper-jet.

Diameter kawat:

Semakin kecil diameter kawat, semakin rendah arus kritisnya.

Panjang yang menonjol:

Menambah panjang stick-out akan meningkatkan resistensi panas, yang bermanfaat untuk transisi tetesan.

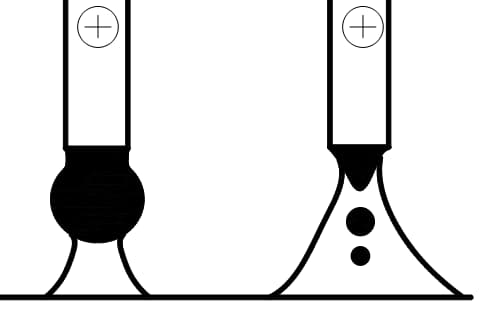

(3) Pengaruh polaritas arus

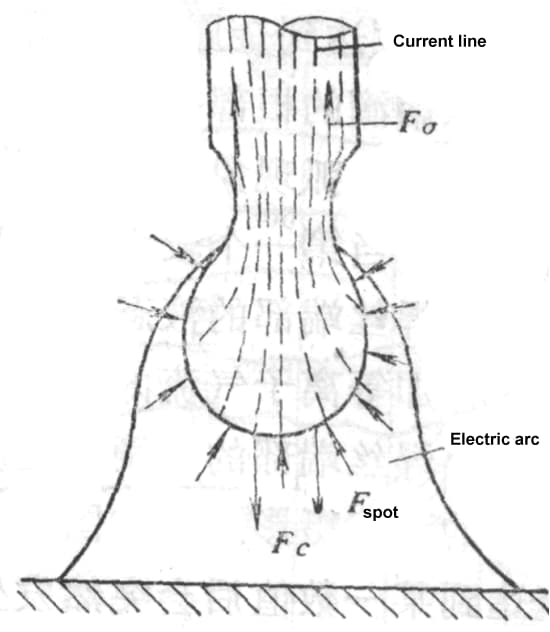

Prinsip: Selama transisi hyper-jet, busur membentuk struktur berbentuk lonceng dengan area akar busur yang besar, yang mengelilingi seluruh tetesan. Tegangan permukaan tidak hanya bekerja pada bagian bawah tetesan, tetapi juga pada bagian atas, mendorong tetesan melalui transisi.

Karena arusnya berbeda, gaya jepitan elektromagnetik menghasilkan daya dorong yang kuat, dan satu-satunya hambatan terhadap transisi tetesan adalah tegangan permukaan.

Oleh karena itu, percepatan transisi tetesan lebih besar daripada percepatan gravitasi transisi tetesan besar.

Karakteristik:

Busur membentuk struktur berbentuk lonceng.

Gaya titik dan gaya aliran plasma mendorong transisi tetesan.

Tetesan kecil dengan frekuensi transisi yang tinggi.

Arus harus mencapai arus kritis untuk transisi hiper-jet.

Kawat las baja digunakan untuk pengelasan MIG.

Transisi hyper-jet memiliki kemampuan penetrasi yang tinggi, yang dapat menghasilkan penetrasi seperti jari.

Kondisi formasi:

Transisi hyper-jet terjadi selama pengelasan MIG dengan kawat baja, menggunakan polaritas terbalik arus searah, tegangan busur tinggi (busur panjang), dan arus pengelasan yang lebih besar dari nilai kritis tertentu.

Masalah kerutan di bagian jahitan las:

Aluminium dan logam non-besi lainnya serta paduannya rentan terhadap masalah ini. Hal ini terjadi ketika arus pengelasan jauh lebih besar daripada arus kritis untuk transisi hyper-jet, dan ada perlindungan yang buruk di area pengelasan. Bintik katoda bergerak ke bagian bawah kawah busur dan tetap stabil.

Akibatnya, bagian bawah kawah busur terkena gaya busur yang kuat dan "digali" dengan keras, sehingga mengakibatkan oksidasi dan nitridasi yang serius. Tetesan logam ini jatuh pada area dan permukaan yang dekat dengan lasan, menyebabkan penyatuan logam las yang buruk dan kerutan kasar pada permukaannya. Lapisan serbuk hitam menutupinya, yang merupakan fenomena kerutan las.

Tindakan pencegahan untuk kerutan jahitan las:

Kondisi pembentukan: Selama pengelasan MIG dengan kawat baja, jika panjang stick-out relatif panjang, atau arus pengelasan jauh lebih besar daripada arus kritis untuk transisi semprotan, maka panjang logam cair akan bertambah. Pengeluaran tetesan halus berkecepatan tinggi selama transisi semprotan menghasilkan gaya reaksi yang besar. Setelah menyimpang dari sumbu, terjadi transisi hiper-jet rotasi.

Karakteristik:

Digunakan untuk pengelasan MIG dengan kawat baja.

Terjadi ketika panjang stick-out relatif panjang atau arus pengelasan jauh lebih besar dari arus kritis untuk transisi semprotan.

Menghasilkan lapisan las yang tidak rata, busur yang tidak stabil, dan percikan yang besar.

Diterapkan pada pengelasan struktur bajamengatasi cacat seperti perpaduan yang buruk pada dinding samping selama pengelasan celah sempit dan pengelasan sudut.

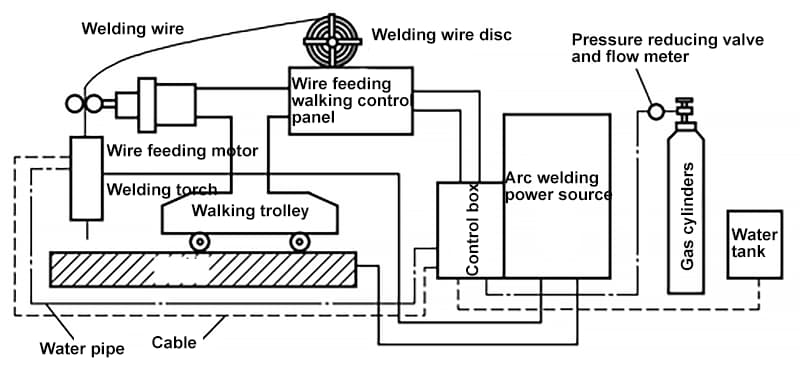

Menurut tingkat mekanisasi, ada dua jenis: pengelasan otomatis dan pengelasan semi-otomatis. Peralatan las semi-otomatis tidak termasuk troli berjalan, dan pergerakan pistol las dioperasikan secara manual. Pistol las dari peralatan las otomatis dipasang pada troli berjalan untuk pengelasan.

Ini terutama terdiri dari busur kekuatan pengelasan sumber, sistem pengumpanan kawat, pistol las, troli berjalan (untuk pengelasan otomatis), sistem suplai gas, sistem pendingin air, sistem kontrol, dll.

Sumber Daya Pengelasan:

Saat mengelas aluminium, sulit untuk mencapai transisi tetesan subtransien dengan lancar dengan sistem pengumpanan kawat berkecepatan konstan yang umum dan sumber arus yang konstan.

Oleh karena itu, perlu memiliki mesin las dengan kontrol sinkron (atau pengoptimalan otomatis) fungsi arus pengelasan dan kecepatan pengumpanan kawat.

Perangkat Pasokan Gas: Tabung gas, selang, regulator, dll.

Mekanisme Pengumpanan Kawat: (mekanisme tipe tarik, tipe dorong, dan tipe dorong-tarik)

Pistol Las:

Senjata las memegang elektroda dan mengarahkan busur las. Ada dua jenis: berpendingin air dan berpendingin udara.

Ujung kontak pistol las harus memiliki konduktivitas yang baik, ketahanan aus dan tahan panas. Umumnya terbuat dari paduan tembaga dan memiliki diameter yang sama dengan diameter kawat las ditambah 0,2 mm.

Penting untuk memeriksa dan mengganti ujung kontak secara teratur untuk memastikan kinerja pengelasan yang mulus dan konsisten.

Parameter Proses Pengelasan:

Parameter Proses Pengelasan Standar:

Parameter proses pengelasan standar dapat bervariasi tergantung pada proses pengelasan, bahan yang dilas, dan yang diinginkan kualitas las. Namun demikian, ada beberapa panduan umum untuk menetapkan parameter proses pengelasan.

Pengelasan MAG dapat digunakan untuk baja karbon rendah dan rendah baja paduandengan gas campuran Ar + (5-20) % CO2 yang digunakan sebagai gas pelindung dan terkadang ditambahkan sedikit O2.

Mode transfer tetesan dapat berupa transisi hubung singkat, transisi semprotan, atau transisi berdenyut dalam pengelasan MAG.

(1) Pengelasan MAG Transisi Sirkuit Pendek:

Dibandingkan dengan Pengelasan CO2Pengelasan MAG transisi hubung singkat memiliki busur yang lebih stabil dan percikan yang lebih sedikit. Dapat menggunakan kawat las yang lebih tipis dan arus pengelasan yang lebih rendah, sehingga menghasilkan lebih dangkal penetrasi las dan kecepatan pengelasan yang lebih lambat. Hal ini membuatnya cocok untuk mengelas pelat tipis.

(2) Pengelasan MAG Transisi Semprot:

Transisi semprotan adalah mode transfer tetesan yang paling umum dalam pengelasan MAG. Umumnya, arus pengelasan diatur 30-50A lebih tinggi dari arus kritis transisi semprotan. Ketika ketebalan pelat lebih besar dari atau sama dengan 3,2 mm, busur pengelasan sangat stabil, menghasilkan permukaan yang rata dan pembentukan las yang baik dengan percikan yang minimal.

Transisi hubung singkat, transisi jet, dan transisi pulsa dapat digunakan.

(1) Transisi hubung singkat untuk pengelasan MIG baja tahan karat.

Diameter kawat las adalah 0,8-1,2 mm, dan gas pelindung yang digunakan adalah Ar + (1 ~ 5%) O2 atau Ar + (5 ~ 20%) CO2. Arus pengelasan kurang dari arus kritis transisi jet dan terutama digunakan untuk pengelasan lapisan tunggal pelat tipis dengan ketebalan kurang dari 3.0mm.

(2) Transisi jet untuk pengelasan MIG baja tahan karat.

Kawat las yang digunakan memiliki diameter 0,8, 1,0, 1,2, 1,6 mm, dan gas pelindung yang digunakan adalah Ar + (1 ~ 2%) O2 atau Ar + (5 ~ 10%) CO2. Arus pengelasan lebih besar dari arus kritis transisi jet dan terutama digunakan untuk pengelasan pelat baja dengan ketebalan lebih dari 3,2 mm.

Tembaga dan paduan tembaga memiliki konduktivitas termal yang sangat kuat, yang dapat dengan mudah menyebabkan peleburan yang buruk, sehingga diperlukan pemanasan awal sebelum pengelasan. Karena membutuhkan arus pengelasan yang besar, tetesan cairan menunjukkan transisi jet.

Karakteristik dari parameter pengelasan untuk pengelasan tembaga ungu adalah suhu pemanasan awal yang tinggi dan arus pengelasan yang besar (hingga 600A). Saat menggunakan pelindung gas argon murni, daya busurnya kecil. Menggunakan perlindungan Ar + (50-75%) He dapat meningkatkan daya busur dan mengurangi suhu pemanasan awal.

Saat pengelasan MIG paduan aluminiumperlu menggunakan efek pembersihan katodik untuk menghilangkan lapisan oksida. Paduan aluminium memiliki konduktivitas termal yang cepat dan membutuhkan daya busur yang cukup untuk melelehkan bahan dasar dan membentuk lasan. Gas argon murni biasanya digunakan sebagai gas pelindung untuk lapisan tipis pengelasan pelat. Saat mengelas material yang besar dan tebal, perlindungan gas campuran Ar + He digunakan, dan proporsi He sering kali sekitar 25%. Transisi hubung singkat atau transisi semprotan dapat digunakan.

Catatan:

Ketika membalik polaritas arus searah, yaitu menggunakan kawat las sebagai elektroda positif dan benda kerja sebagai elektroda negatif, tetesan kawat las cair biasanya masuk ke dalam kolam las dalam butiran yang sangat halus "transisi percikan" dengan arus yang relatif besar yang digunakan, sehingga menghasilkan produktivitas yang tinggi. Untuk pelat aluminium dengan ketebalan lebih dari 8mm, untuk menstabilkan busur, pengelasan busur argon elektroda leleh biasanya mengadopsi DC polaritas terbalik, yang memiliki efek "fragmentasi katoda" pada benda kerja aluminium pengelasan.

(1) Pengelasan MIG arus pendek

Metode ini menggunakan gas argon murni sebagai gas pelindung dan biasanya menggunakan diameter kawat 0,8-1,0 mm, dengan gulungan kawat kecil seberat 0,5 kg dan pistol pengumpanan khusus, untuk ketebalan pengelasan 1-2 mm. Kabel paduan aluminium yang lebih tipis bisa jadi sulit untuk diumpankan.

(2) Transisi semprotan dan pengelasan MIG subsonik

Metode ini juga menggunakan gas argon murni sebagai gas pelindung dan biasanya menggunakan diameter kawat 1,2-2,4mm.

(3) Pengelasan MIG arus tinggi

Aluminium tebal pelat paduan dapat dilas menggunakan kawat tebal (diameter 3,2-5,6 mm) dan pengelasan MIG arus tinggi, dengan arus pengelasan mencapai 500-1000 A dan menghasilkan produktivitas yang tinggi. Campuran gas pelindung 50% Ar + 50% He digunakan pada nosel bagian dalam untuk meningkatkan daya busur, sedangkan nosel bagian luar diisi dengan gas Ar untuk lebih memperkuat efek perlindungan.