Pernahkah Anda membayangkan, bagaimana komponen logam yang rumit dibuat dengan presisi? Artikel ini menyingkap keajaiban mesin milling, menjelajahi berbagai jenis dan komponen utamanya. Selami untuk memahami bagaimana mesin ini mengubah bahan mentah menjadi produk yang sangat detail, dan temukan alat bantu penting yang membuat semuanya menjadi mungkin.

Mesin milling adalah alat mesin serbaguna dan banyak digunakan dalam pengerjaan logam dan manufaktur. Gerakan utamanya dicirikan oleh gerakan rotasi kecepatan tinggi dari pemotong frais bermata banyak, sedangkan gerakan pemakanan biasanya melibatkan gerakan benda kerja yang presisi dan terkontrol, yang dipasang dengan aman di meja kerja mesin.

Mesin milling tersedia dalam berbagai konfigurasi, masing-masing dirancang untuk aplikasi dan kebutuhan benda kerja tertentu. Beberapa jenis yang paling umum termasuk:

Setiap jenis mesin milling menawarkan kemampuan yang unik, dan pemilihannya bergantung pada faktor-faktor seperti ukuran benda kerja, material, akurasi yang dibutuhkan, dan volume produksi. Teknologi CNC (Computer Numerical Control) modern semakin meningkatkan keserbagunaan dan ketepatan operasi milling, memungkinkan pemesinan 3D yang kompleks dan integrasi tanpa batas dengan sistem CAD/CAM untuk proses manufaktur tingkat lanjut.

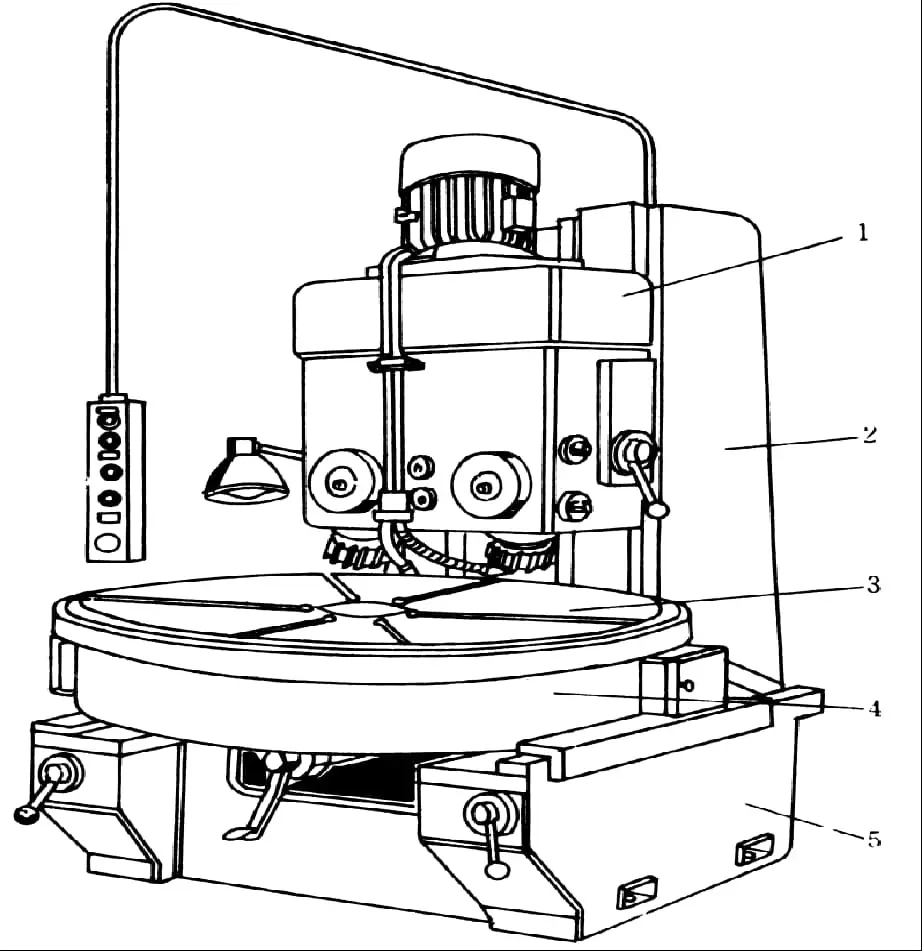

(1) Tempat tidur

Ranjang adalah bodi utama alat mesin, dengan sebagian besar komponen terpasang di atasnya.

Spindel, mekanisme pengubahan kecepatan spindel, dan komponen lainnya dipasang di dalam alas.

Dinding depan tempat tidur memiliki rel pemandu pas vertikal untuk gerakan naik dan turun meja, sedangkan bagian atas tempat tidur memiliki rel pemandu pas horizontal untuk gerakan maju dan mundur palang.

Di bagian belakang tempat tidur, terdapat motor utama yang menggerakkan spindel melalui mekanisme perubahan kecepatan yang dipasang di dalam tempat tidur.

Kecepatan spindel diubah dengan menggunakan pegangan dan skala dial, yang keduanya terletak di sisi kiri atas alas. Anda harus berhenti ketika mengubah kecepatan.

Kabinet listrik terletak di sisi kiri bawah tempat tidur.

(2) Balok melintang

Palang dapat disesuaikan panjangnya dengan menggerakkannya ke depan atau ke belakang dengan bantuan roda gigi dan rak, dan dapat dijepit menggunakan dua set baut eksentrik.

Sebuah braket dipasang pada palang untuk menyangga ujung batang pemotong yang menjorok, yang meningkatkan kekakuan batang pemotong.

(3) Tabel

Ini adalah penyangga untuk meja kerja, dengan meja kerja memanjang, meja kerja melintang dan meja putar mesin frais yang dipasang di atasnya.

Motor pengumpan dan mekanisme perubahan kecepatan pengumpanan adalah komponen independen yang dipasang di sisi kiri depan meja, yang mengontrol pergerakan meja, meja kerja memanjang dan meja kerja melintang.

Perubahan laju pemotretan dikendalikan oleh gagang berbentuk jamur, yang memungkinkan perubahan kecepatan sewaktu mengemudi.

Meja dapat bergerak di sepanjang rel pemandu pas vertikal tempat tidur. Di bawah meja terdapat sekrup utama vertikal, yang tidak hanya menaikkan dan menurunkan meja, tetapi juga menopangnya.

Manipulasi meja kerja melintang dan meja pengangkat dikendalikan oleh pegangan di sisi kiri meja pengangkat.

Terdapat dua pegangan yang saling terkait yang memiliki lima posisi: atas, bawah, maju, mundur dan berhenti. Kelima posisi tersebut saling bertautan.

(4) Meja kerja memanjang

Alat ini digunakan untuk memasang benda kerja atau perlengkapan dan bergerak secara longitudinal dengan benda kerja selama gerakan pengumpanan.

Terdapat tiga slot-T di atas meja kerja longitudinal untuk memasang baut penjepit (baut-T). Salah satu dari ketiga slot-T ini memiliki akurasi yang lebih tinggi daripada dua slot lainnya. Terdapat juga slot-T kecil di sisi depan meja kerja untuk memasang blok pembatas perjalanan.

Lebar meja kerja longitudinal adalah spesifikasi utama yang menunjukkan ukuran mesin milling.

(5) Meja kerja melintang

Meja kerja melintang terletak di bawah meja kerja longitudinal dan digunakan untuk menggerakkan meja kerja longitudinal agar bergerak maju mundur.

Dengan meja kerja memanjang, meja kerja melintang, dan meja pengangkat, benda kerja dapat dipindahkan dalam tiga arah koordinat yang saling tegak lurus untuk memenuhi persyaratan pemesinan.

Terdapat meja putar di antara meja kerja memanjang dan meja kerja melintang pada mesin milling universal. Tujuan utamanya adalah untuk memungkinkan meja kerja longitudinal berputar dalam sudut positif atau negatif yang tidak melebihi 45 derajat pada bidang horizontal, untuk menggiling alur heliks.

Ada atau tidaknya meja putar adalah satu-satunya fitur yang membedakan antara mesin milling horizontal universal dan mesin milling horizontal biasa.

(6) Spindel

Spindel digunakan untuk memasang pemotong frais baik secara langsung maupun melalui arbor pemotong, dan menggerakkan pemotong frais untuk berputar. Spindel adalah poros berongga dengan lubang runcing 7:24 di ujung depan untuk memasang pemotong frais atau arbor pemotong.

Baut panjang melewati lubang tembus spindel dari bagian belakang untuk mengencangkan pemotong frais atau arbor pemotong pada tempatnya.

Alas ini menopang seluruh berat mesin milling dan menahan cairan pemotongan. Ini adalah fondasi dari seluruh mesin milling dan dirancang untuk memastikan bahwa mesin stabil dan kaku selama pengoperasian.

Selain itu, terdapat juga perangkat tambahan seperti derek dan punjung pemotong.

Mesin penggilingan meja pengangkat horizontal universal X6132.

(1) Model dan spesifikasi mesin penggilingan.

(2) Parameter teknis utama:

Area permukaan kerja meja adalah 320mm x 1250mm, dan pergerakan maksimum meja (manual) adalah 700mm secara longitudinal, 255mm secara melintang, dan 320mm secara vertikal. Perjalanan maksimum meja (otomatis) adalah 680mm secara longitudinal, 240mm secara melintang, dan 300mm secara vertikal.

Sudut rotasi maksimum meja adalah ±45°, dan jarak dari sumbu spindel ke permukaan meja kerja adalah 30mm hingga 350mm. Kecepatan spindel memiliki 18 level mulai dari 30rpm hingga 1500rpm.

Mesin penggilingan meja pengangkat vertikal.

Mesin frais vertikal mirip dengan mesin frais horizontal dalam banyak hal. Namun, mesin ini berbeda karena tidak memiliki rel pemandu atas atau palang di atas ranjang.

Sebagai gantinya, bagian atas depan mesin memiliki kepala penggilingan vertikal, yang digunakan untuk memasang spindel dan pemotong penggilingan.

Biasanya, meja putar ditempatkan di antara bed dan kepala milling vertikal dalam mesin milling vertikal, yang memungkinkan spindel untuk dimiringkan pada sudut tertentu untuk menggiling permukaan miring. Mesin milling vertikal juga dapat digunakan untuk membuat lubang bor.

b) Memiringkan meja kerja

c) Meja kerja putar.

d) Catok polos

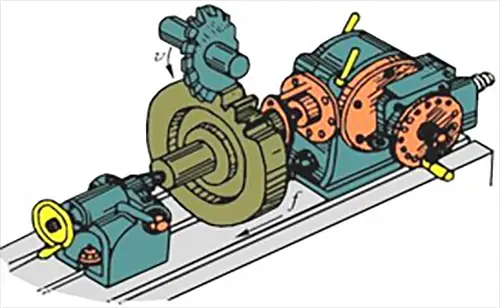

e) Kepala pembagi.

f) Kepala penggilingan vertikal.

g) Menyisipkan Alat Penggilingan

Juga dikenal sebagai catok mesin, tang ini umumnya digunakan untuk memegang benda kerja berukuran kecil hingga sedang yang berbentuk persegi panjang atau silinder. Tang yang dilengkapi dengan tombol putar disebut tang hidung pipih putar, yang dapat digunakan untuk menyesuaikan sudut.

Metode ini umumnya digunakan untuk memasang benda kerja yang kecil dan berbentuk teratur.

Alat ini digunakan untuk menjepit benda kerja yang memerlukan pemesinan permukaan melengkung. Hal ini sangat berguna untuk menggiling permukaan busur lingkaran dalam dan luar yang relatif seragam.

Untuk memperluas jangkauan pemrosesan mesin milling horizontal. Memasang kepala milling universal pada mesin milling horizontal tidak hanya memungkinkan berbagai operasi milling vertikal, tetapi juga memungkinkan sumbu pemotong milling untuk disesuaikan ke berbagai sudut berdasarkan kebutuhan milling.

Namun demikian, karena pemasangan kepala milling universal yang rumit dan pengurangan ruang kerja yang signifikan setelah pemasangan, pemanfaatannya menjadi terbatas.

Penerapan kepala pemisah:

Sebagai salah satu aksesori penting, kepala pembagi biasanya digunakan untuk memasang benda kerja untuk menggiling permukaan miring, melakukan operasi pengindeksan, dan dengan menggunakan berbagai metode pengindeksan (seperti pengindeksan sederhana, pengindeksan majemuk, dan pengindeksan diferensial) untuk berbagai tugas pengindeksan.

Selain itu, kepala pembagi dapat digunakan untuk memasang benda kerja pada sudut yang diperlukan untuk memfasilitasi proses pemotongan (seperti penggilingan permukaan miring). Saat menggiling alur heliks, kepala pembagi dapat dihubungkan ke sekrup meja longitudinal mesin frais dengan "roda gigi penukar" untuk memberikan benda kerja pada kepala pembagi dengan gerakan spiral saat meja bergerak.

Milling cutter adalah alat potong multi-gigi yang canggih yang biasanya diproduksi oleh fasilitas khusus karena geometri dan persyaratan presisi yang kompleks. Alat-alat ini dicirikan oleh produktivitasnya yang tinggi, yang berasal dari dua faktor utama: penggunaan beberapa mata potong secara simultan dan kemampuan untuk beroperasi pada kecepatan potong yang tinggi.

Desain dan performa milling cutter dapat dioptimalkan untuk aplikasi, material, dan kondisi pemesinan tertentu. Keserbagunaan ini telah menghasilkan beragam jenis milling cutter, masing-masing disesuaikan untuk memenuhi kebutuhan manufaktur tertentu. Pemotong ini dapat diklasifikasikan berdasarkan beberapa kriteria, termasuk:

Meskipun setiap sistem klasifikasi menawarkan wawasan yang berharga tentang pemilihan dan kinerja cutter, diskusi ini akan berfokus terutama pada kategorisasi berdasarkan aplikasi yang dimaksudkan, karena sistem ini memberikan kerangka kerja praktis untuk memahami beragam operasi milling dalam manufaktur modern.

Kategori berbasis aplikasi utama meliputi:

Klasifikasi Pemotong Penggilingan berdasarkan Penggunaan:

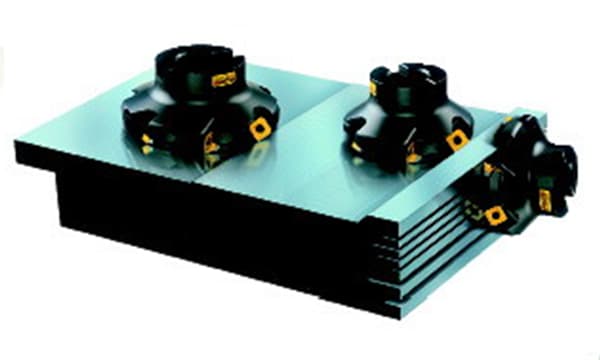

Pemotong penggilingan wajah

Pemotong penggilingan silinder

Pemotong penggilingan silinder umumnya terbuat dari baja berkecepatan tinggi secara keseluruhan. Ujung tombak spiral didistribusikan pada permukaan silinder tanpa ujung tombak sekunder. Gigi spiral secara bertahap memotong dan meninggalkan benda kerja selama proses pemotongan, sehingga proses pemotongan relatif stabil.

Ini terutama digunakan untuk pemesinan permukaan yang sempit dan panjang dengan lebar kurang dari panjang pemotong frais pada mesin frais horizontal.

Pemotong penggilingan cakram

Pemotong penggilingan cakram termasuk:

Pemotong penggilingan slot. Pemotong ini hanya memiliki gigi pada permukaan silinder dan hanya dapat digunakan untuk pemesinan alur yang dangkal.

Pemotong penggilingan alur pasak

A. Ini adalah sebuah alat pemotong untuk alur pasak milling, dengan hanya dua seruling.

B. Baik mata potong melingkar maupun mata potong ujung dapat berfungsi sebagai mata potong utama.

C. Saat digunakan, pemotong memasuki benda kerja terlebih dahulu melalui umpan aksial, kemudian menggiling alur pasak di sepanjang arah alur pasak.

D. Hanya ujung mata potong yang perlu digerinda selama pengasahan.

Pabrik akhir

Perbedaan antara Latihan MemutarPemotong Frais Muka, Pemotong Frais Muka, dan Pemotong Frais Alur Pasak:

Pemotong penggilingan mata gergaji

Pemotong penggilingan mata gergaji terutama digunakan untuk memotong atau menggiling alur sempit hingga kedalaman tertentu.

Pemotong penggilingan sudut

Pemotong frais sudut tunggal dan ganda digunakan untuk menggiling alur dan kemiringan pada benda kerja.

Bentuk pemotong penggilingan

Pemotong frais bentuk digunakan untuk pemesinan permukaan berkontur, dan bentuk gigi pemotong dirancang agar sesuai dengan bentuk kontur permukaan benda kerja yang sedang dikerjakan.

Klasifikasi pemotong frais berdasarkan bentuk punggung giginya:

1. Pemotong penggilingan gigi runcing

Bagian belakang pemotong frais gigi runcing sebagian besar berbentuk linier dan digerinda oleh pemotong frais sudut. Jenis pemotong frais ini selalu berdesain runcing. Dapat dengan mudah dibuat dan diasah, serta dapat digerinda ulang di sepanjang permukaan pemotongan belakang setelah tumpul. Pemotong frais jenis ini memiliki ujung mata pisau yang tajam.

2. Pemotong frais gigi berbentuk.

Bagian belakang pemotong frais gigi berbentuk adalah kurva khusus, biasanya berbentuk spiral Archimedean. Bagian belakang gigi dikerjakan dengan metode pencukuran. Setelah gigi menjadi tumpul, gigi dapat digerinda ulang di sepanjang permukaan pemotongan depan.

Bentuk gigi pemotong frais tetap tidak berubah setelah pengasahan ulang. Jenis pemotong frais ini biasanya digunakan untuk pemesinan bentuk ujung tombak yang rumit dari pemotong frais bentuk.

Pemotong penggilingan betis:

1) Pemotong pabrik akhir

Gigi pemotong frais didistribusikan pada permukaan ujung dan permukaan silinder pemotong. Ini sering digunakan untuk memesin permukaan datar pada mesin frais vertikal dan juga dapat digunakan untuk memesin permukaan datar pada mesin frais horizontal.

2) Pemotong penggilingan wajah

Sangat cocok untuk menggiling permukaan kontur, permukaan ujung, bidang miring, alur, dan permukaan langkah, dll.

3) Pemotong penggilingan alur pasak dan pemotong penggilingan slot-T

Secara khusus digunakan untuk alur pasak pemesinan dan slot-T.

4) Pemotong penggilingan pas

Ini secara khusus digunakan untuk menggiling alur pas.

Pemotong penggilingan dengan lubang:

Milling adalah metode pemesinan yang sangat serbaguna dan produktif yang menawarkan presisi dan kualitas permukaan yang luar biasa. Biasanya, operasi milling dapat mencapai toleransi dimensi mulai dari IT9 hingga IT8 menurut sistem kelas Toleransi Internasional, dengan nilai kekasaran permukaan (Ra) antara 6,3 hingga 1,6μm. Kemampuan ini membuat milling cocok untuk beragam aplikasi manufaktur presisi tinggi.

Cakupan penggilingan mencakup beragam kemampuan pemrosesan, termasuk:

Selain itu, mesin milling modern menawarkan keserbagunaan yang lebih baik melalui kemampuannya untuk mengakomodasi perkakas tambahan. Dengan memasang alat pembuat lubang seperti bor, reamer, dan boring bar, mesin-mesin ini dapat secara efisien melakukan berbagai operasi pemrosesan lubang pada benda kerja. Multi-fungsi ini secara signifikan mengurangi kebutuhan akan beberapa penyetelan mesin, sehingga meningkatkan efisiensi dan presisi manufaktur secara keseluruhan.

Pusat milling CNC (Computer Numerical Control) yang canggih dapat memperluas kemampuan ini lebih jauh, menawarkan pemesinan 5-sumbu untuk geometri yang kompleks dan sistem penggantian alat otomatis untuk pemrosesan beragam fitur secara mulus. Kemajuan teknologi ini terus mendorong batas-batas dari apa yang dapat dicapai dalam operasi milling, menjadikannya proses yang sangat diperlukan dalam manufaktur modern.

Definisi:

Penggilingan konvensional, juga dikenal sebagai penggilingan ke atas, terjadi ketika arah rotasi pemotong frais berlawanan dengan arah pemakanan benda kerja. Dalam proses ini, gigi pemotong bergerak ke atas terhadap benda kerja, mengangkatnya sedikit. Sebaliknya, climb milling, atau down milling, dicirikan oleh pemotong milling yang berputar ke arah yang sama dengan umpan benda kerja. Di sini, gigi pemotong bergerak ke bawah ke dalam benda kerja, mendorongnya ke meja mesin.

Karakteristik:

1. 1. Kapan penggilingan konvensionalketebalan pemotongan secara bertahap meningkat dari nol.

Karena pengaruh radius ujung tumpul, sudut depan menjadi negatif pada awal pemotongan. Gigi terjepit dan tergelincir pada permukaan benda kerja, sehingga mengakibatkan pengerasan permukaan dan peningkatan keausan gigi.

Di sisi lain, ketika melakukan pemakanan naik, ketebalan pemotongan dimulai dari maksimum. Keausan pahat lebih sedikit dan daya tahannya tinggi.

2. Ketika melakukan pemakanan, gaya pemotongan pada arah pemakanan sama dengan gaya pemotongan benda kerja.

Karena jarak bebas antara sekrup dan mur meja kerja, ketika gaya pengumpanan secara bertahap meningkat, gaya pemotongan akan menarik meja kerja dan menyebabkan creep, sehingga menghasilkan pengumpanan yang tidak rata.

Pada kasus yang parah, hal ini dapat menyebabkan pemotong frais patah.

Namun, ketika penggilingan konvensional, karena aksi gaya umpan, permukaan transmisi antara sekrup dan mur selalu berada dalam kontak yang dekat, sehingga proses penggilingan relatif stabil.

3. Ketika penggilingan konvensional, gaya pemotongan vertikal berlawanan dengan gaya penjepitan dan berat benda kerja, yang cenderung mengangkat benda kerja dari meja kerja, memperburuk getaran dan memengaruhi penjepitan dan kekasaran permukaan benda kerja.

Di sisi lain, ketika melakukan climb milling, gaya pemotongan vertikal mengarah ke bawah, sehingga menghasilkan pengencangan yang andal.

Karakteristik penggilingan tanjakan:

Karakteristik penggilingan konvensional:

Penggilingan simetris terjadi ketika sumbu pemotong frais diposisikan secara terpusat di atas permukaan mesin. Konfigurasi ini menghasilkan distribusi gaya potong yang seimbang dan biasanya menghasilkan ketebalan chip rata-rata yang lebih besar. Penggilingan simetris sebagian besar digunakan untuk benda kerja dengan permukaan pemesinan yang luas dan saat memproses baja yang dikeraskan. Distribusi gaya yang seimbang berkontribusi pada peningkatan permukaan akhir dan pengurangan keausan pahat, sehingga sangat cocok untuk aplikasi presisi tinggi dan material dengan karakteristik kemampuan mesin yang menantang.

Penggilingan asimetris dicirikan oleh sumbu pemotong frais yang diimbangi dari bagian tengah permukaan mesin. Pendekatan ini dapat dikategorikan lebih lanjut ke dalam dua metode yang berbeda berdasarkan posisi relatif sumbu pemotong:

a) Penggilingan asimetris konvensional: Rotasi pemotong berlawanan dengan arah pemakanan, sehingga menghasilkan chip yang mulai tipis dan semakin menebal. Metode ini sering kali memberikan evakuasi chip yang lebih baik, tetapi dapat menyebabkan peningkatan gaya pemotongan dan potensi pengangkatan benda kerja.

b) Memanjat penggilingan asimetris: Rotasi pemotong sejajar dengan arah pemakanan, menghasilkan chip yang mulai tebal dan secara bertahap menipis. Teknik ini umumnya menawarkan hasil akhir permukaan yang lebih baik, gaya potong yang lebih kecil, dan umur pahat yang lebih panjang, tetapi memerlukan penyetelan mesin yang lebih kaku untuk mencegah terjadinya obrolan.

Pilihan antara milling asimetris konvensional dan climb tergantung pada faktor-faktor seperti kekakuan mesin, material benda kerja, persyaratan permukaan akhir, dan karakteristik alat. Setiap metode memberikan keuntungan dan tantangan yang unik, sehingga memerlukan pertimbangan yang cermat dalam perencanaan proses untuk mengoptimalkan hasil pemesinan.