Mengapa kotoran kecil dalam baja begitu penting? Inklusi non-logam ini, meskipun kecil, sangat mempengaruhi sifat dan kegunaan baja. Artikel ini membahas asal-usul, klasifikasi, dan kemajuan dalam mengendalikannya selama bertahun-tahun. Dari meningkatkan kualitas baja hingga mengatasi tantangan produksi, memahami inklusi ini adalah kuncinya. Baca terus untuk mengetahui mekanisme di balik pembentukannya, dampak teknik peleburan modern, dan masa depan pemurnian baja.

Abstrak:

Inklusi non-logam memainkan peran penting dalam menentukan banyak sifat baja dan memiliki dampak yang signifikan pada pemrosesan dan pemanfaatan produk baja.

Artikel ini memberikan gambaran umum tentang perkembangan terbaru dalam asal-usul dan klasifikasi inklusi non-logam serta merangkum pekerjaan penelitian yang dilakukan dalam beberapa dekade terakhir.

Ini menyoroti kondisi dinamis pembentukan inklusi dan pengaruh kondisi peleburan saat ini terhadap komposisi, kuantitas, dan distribusi ukuran inklusi.

Studi tentang denaturasi inklusi berfokus pada jenis baja seperti kawat baja radial, baja pegas, dan baja bantalan untuk mencapai ukuran dan bentuk inklusi yang diinginkan.

Selain itu, tindakan harus diambil untuk mencegah penyumbatan nosel pengecoran kontinu oleh aliran flokulan.

Dengan kemajuan mikroskop elektron mikro, karakteristik distribusi inklusi sekarang lebih jelas dipahami. Bidang "metalurgi oksida" yang menarik juga telah dibahas dalam konteks rekayasa inklusi.

Terakhir, artikel ini membahas tentang peningkatan karakteristik inklusi dan tantangan dalam melakukan analisis kuantitatif.

Dalam beberapa dekade terakhir, kemajuan luar biasa telah dicapai dalam mengendalikan inklusi dalam bajasebagian besar disebabkan oleh pemahaman yang lebih dalam tentang interaksi antara termodinamika, komposisi terak baja cair, dan proses pembuatan baja. Hal ini memungkinkan optimalisasi inklusi dan proses untuk meningkatkan sifat-sifat baja.

Namun, masih ada beberapa tantangan penting yang perlu diatasi, dan proses kontrol dan optimalisasi inklusi harus terus ditingkatkan.

Baru lima puluh tahun yang lalu orang mulai memperhatikan studi tentang non-logam inklusi (NMI) dalam baja. Pada saat itu, diyakini bahwa inklusi ini adalah hasil dari korosi bahan tahan api dan adanya berbagai fluks cetakan dan terak atas.

Namun, meskipun penting, studi tentang inklusi tidak dikenal secara luas seperti saat ini. Hal ini dikarenakan ahli metalurgi fisik umumnya berfokus pada studi fasa logam, daripada non-logam fase seperti inklusi dalam baja.

Seiring dengan meningkatnya permintaan baja berkinerja tinggi dengan kondisi layanan yang berat, korelasi antara jenis, ukuran, dan distribusi NMI dengan performa baja menjadi semakin jelas. Hal ini menyebabkan meningkatnya minat untuk mempelajari asal, karakteristik, dan perilaku inklusi dalam peleburan dan pemrosesan produk baja.

Sejak tahun 1980-an, kemajuan yang signifikan telah dicapai dalam mengendalikan dan menganalisis NMI secara kuantitatif, dan dampak inklusi ini terhadap sifat-sifat baja telah diteliti secara luas. Rekayasa kontrol inklusi telah menjadi aspek penting dalam peleburan, dengan tujuan untuk mencapai karakteristik inklusi yang diinginkan melalui desain proses dan produksi baja yang tepat.

Dalam artikel ini, kami membahas asal mula dan kontrol NMI, perilaku inklusi selama pemesinan, analisis kuantitatif dan karakteristik distribusi inklusi, dan perkembangan terbaru dalam rekayasa kontrol inklusi. Namun, kami tidak membahas pengaruh inklusi terhadap sifat-sifat baja secara mendetail, karena hal ini merupakan bidang yang sangat luas dan berkembang pesat.

Bagi mereka yang tertarik untuk mengeksplorasi topik ini lebih jauh, buku-buku klasik karya Kiessling dan konferensi serta makalah dari International Clean Steel Organization, yang diselenggarakan setiap 3-5 tahun dan disponsori oleh Asosiasi Pertambangan dan Metalurgi Hongaria, merupakan sumber pengetahuan yang sangat berharga.

Dengan kemajuan yang sedang berlangsung dalam teknologi pembuatan baja modern, terlihat bahwa reaksi oksidasi dan metode pemurnian digunakan untuk menghilangkan unsur-unsur yang merugikan dari baja.

Kotoran ini, seperti sulfur dari batu bara dan kokas, dapat menembus besi dan baja cair, tetapi kelarutannya dalam larutan baja padat cukup terbatas.

Selama pemadatan, baja cair bergerak dari bagian depan kristalisasi ke baja cair, yang pada akhirnya membentuk senyawa dengan titik leleh rendah seperti "FeO" dan "FeS" atau eutektik yang mengandung kedua senyawa tersebut. Akibatnya, baja ini tidak cocok untuk proses pengerjaan panas seperti pengerolan dan penempaan.

Oksida, sulfida, dan elemen paduan (seperti Mn) dalam baja menunjukkan hubungan yang kompleks. Namun, untuk menghasilkan baja berkualitas tinggi, kandungan oksigen dan sulfur yang terlarut dalam baja cair harus dikurangi.

Unsur-unsur seperti Mn, Al, Si dapat digunakan sebagai elemen paduan dalam baja, karena memiliki afinitas yang tinggi dengan oksigen dan dapat dideoksidasi dalam baja cair. Elemen-elemen yang terdeoksidasi ini menjadi inklusi non-logam oksida.

Di sisi lain, baja mengandung sulfur, dan kelarutan Ca dan Mg dalam baja minimal. Afinitasnya dengan tanah jarang dan S cukup tinggi untuk membentuk inklusi sulfida non-logam dengan titik leleh yang rendah.

Hasilnya, sebagian besar sulfur dalam baja dihilangkan melalui pemurnian dan masuk ke dalam terak, sementara sulfur yang tersisa mengendapkan inklusi sulfida selama pemadatan.

Inklusi non-logam ini dapat diklasifikasikan ke dalam dua kategori berdasarkan jenisnya: komposisi kimiawi inklusi (seperti inklusi oksida dan sulfida) dan tahap pembentukan inklusi.

Pemadatan menandai titik batas dalam tahap pembentukan inklusi. Inklusi yang terbentuk sebelum pemadatan dikenal sebagai inklusi primer, sedangkan inklusi yang terbentuk selama dan setelah pemadatan disebut sebagai inklusi sekunder.

Selain klasifikasi ini, kategorisasi lain yang umum digunakan juga dapat membingungkan, seperti sumber inklusi. Inklusi yang terbentuk selama proses pembuatan baja (seperti inklusi oksida dan sulfida) diklasifikasikan sebagai inklusi "endogen", sedangkan yang berasal dari sumber luar (seperti serpihan tahan api dan serbuk cetakan) disebut sebagai inklusi "eksogen".

Secara umum, hanya ada beberapa inklusi eksogen partikel besar yang tetap terpisah dari baja cair untuk waktu yang lama dan tidak bereaksi dengannya. Hal ini telah berubah dari masa lalu, ketika diyakini bahwa inklusi partikel besar tersebut berasal dari cetakan refraktori dan pengecoran. Namun, pada baja modern, inklusi partikel besar ini telah berkurang secara signifikan.

Beberapa siswa mungkin secara keliru percaya bahwa inklusi eksogen adalah inklusi non-logam yang paling penting, tetapi ini tidak berarti bahwa interaksi antara baja cair dan refraktori tidak signifikan. Adanya inklusi ini dalam baja menunjukkan bahwa baja cair dan refraktori memiliki dampak. Jika definisi inklusi eksogen diperluas untuk mencakup oksidasi sekunder dan keterlibatan bubuk jamur, maka definisi inklusi eksogen lebih tepat.

Namun, masih ada perdebatan tentang klasifikasi inklusi ini, karena dapat berubah selama proses peleburan dan tidak selalu jelas proses mana yang terlibat.

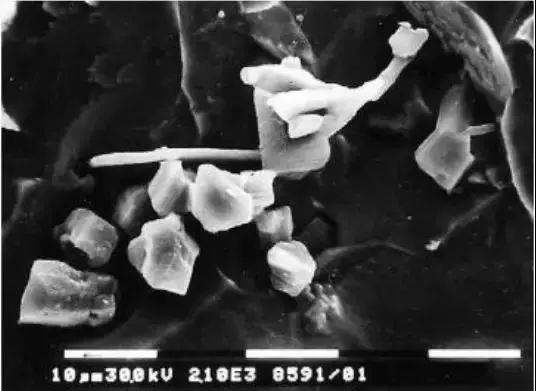

Terakhir, metode umum untuk mengklasifikasikan inklusi non-logam didasarkan pada ukurannya, membaginya menjadi inklusi makro dan inklusi mikro. Klasifikasi yang diusulkan oleh Kiessling sering digunakan, di mana inklusi yang menyebabkan kerusakan seketika pada produk baja selama pemrosesan atau penggunaan dianggap sebagai inklusi makro.

Perlu dicatat bahwa klasifikasi ukuran inklusi bersifat subjektif, dan membagi inklusi secara acak menjadi makro dan mikro berdasarkan ukurannya sulit untuk ditentukan.

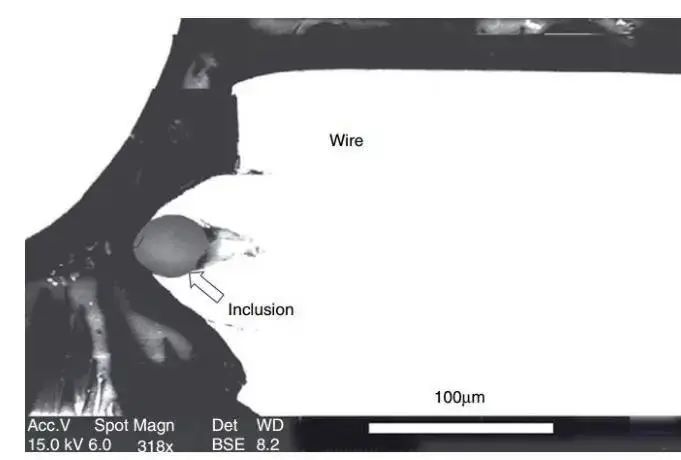

Gbr. 1 Patahnya kawat radial ban selama penarikan karena adanya fase keras partikel besar.

Inklusi diindikasikan oleh tanda panah, dan foto diambil dengan menggunakan teknik hamburan balik mikroskop elektron pemindaian.

Temperatur tinggi selama pembuatan baja membuat reaksi pembentukan inklusi mendekati kondisi keseimbangan. Akibatnya, termodinamika telah menjadi alat yang sangat penting untuk memahami inklusi.

Untuk waktu yang lama, dasar termodinamika pembentukan inklusi telah menjadi fokus penelitian. Namun, data pembentukan termodinamika yang terkait dengan inklusi dalam aluminium oksida masih belum konsisten dan kontradiktif, sehingga menjadikannya sebagai area yang layak untuk diteliti lebih lanjut.

Aluminium umumnya digunakan sebagai deoxidizer dalam pembuatan baja, dan perhitungan termodinamika inklusi yang dihasilkan selama proses tersebut tidak bermasalah. Namun, proses peleburan material baja generasi baru dengan kandungan aluminium dan mangan yang tinggi menimbulkan ketidakpastian.

Situasinya menjadi lebih kompleks ketika pelarutan Mg dan Ca dalam baja sangat terbatas. Meskipun demikian, data termodinamika terkait elemen-elemen ini masih dipelajari secara luas dalam proses pembuatan baja.

Dalam beberapa dekade terakhir, perhitungan termodinamika telah diterapkan untuk memecahkan masalah kompleks dalam produksi dan peleburan besi dan baja. Namun, metode perhitungan konvensional masih kesulitan untuk mengatasi masalah ini.

Banyak literatur yang telah membahas aplikasi perhitungan termodinamika dalam berbagai aspek produksi dan peleburan besi dan baja, serta masalah inklusi terkait.

Mengklasifikasikan inklusi menjadi primer dan sekunder dapat berguna dalam mendiskusikan pembentukan dan penghilangannya. Pada prinsipnya, inklusi primer pada baja dapat dihilangkan.

Namun, inklusi sekunder terbentuk selama pemadatan dan tidak dapat dihilangkan. Hal terbaik yang dapat dilakukan adalah memodifikasinya untuk meminimalkan dampak negatifnya terhadap baja.

3.1.1 Nukleasi dan struktur inklusi

Dari perspektif bahwa inklusi primer yang terbentuk dalam baja cair terkait erat dengan proses termodinamika, ada dua aspek utama yang dipertimbangkan: nukleasi dan struktur yang dihasilkannya.

Secara umum, ketika deoxidizer ditambahkan ke baja cair, baja tersebut akan berinti dengan cepat. Hal ini karena supersaturasi yang tinggi diamati selama penambahan dan pelarutan deoxidizer. Sigworth dan Elliott melakukan evaluasi menyeluruh terhadap kondisi nukleasi silikon dan menemukan bahwa oksigen terlarut yang jenuh merupakan persyaratan.

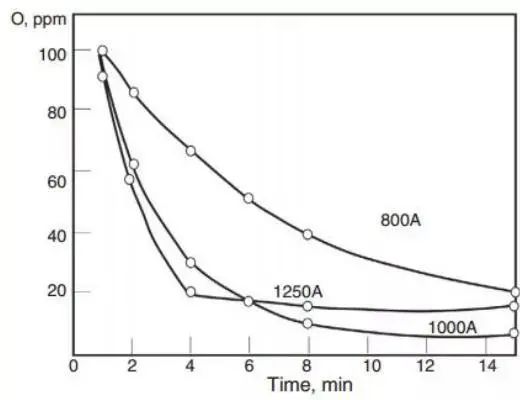

Namun, penelitian Miyashita dan pengamatan industri tidak menunjukkan kejenuhan yang jelas selama deoksidasi silikon dalam pembuatan baja. Miyashita juga membandingkan oksigen terlarut dan oksigen total dan menemukan bahwa laju pengurangan oksigen total ditentukan oleh laju penghilangan produk terdeoksidasi, seperti yang diilustrasikan pada Gambar 2.

Gbr. 2 Oksigen total dan oksigen terlarut dalam baja setelah deoksidasi silikon dalam penangas cair diukur sebagai fungsi waktu.

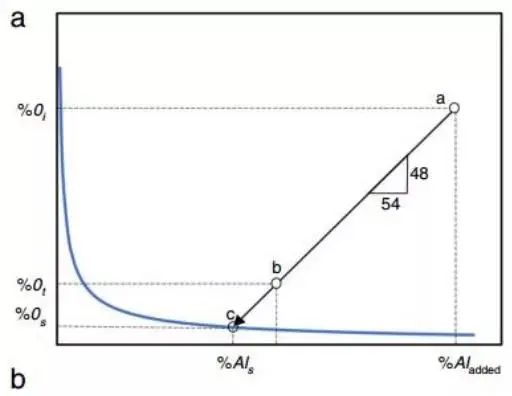

Dalam banyak penelitian tentang deoksidasi, perbedaan antara kandungan oksigen total dan kandungan oksigen terlarut dalam baja bergantung pada kuantitas inklusi oksida yang dihasilkan. Kesimpulan utama ini ditunjukkan pada Gambar 3.

Gbr. 3

Ini adalah ilustrasi dasar tentang bagaimana oksigen total dan oksigen terlarut dalam baja dipengaruhi oleh jumlah inklusi oksida.

Pada contoh, deoksidasi dimulai pada titik "a" dan aluminium ditambahkan ke baja, dimulai dengan persentase tertentu dari oksigen terlarut, Oi.

Tanpa kondisi nukleasi pada batas nukleasi, aluminium oksida terbentuk pada titik di mana oksigen terlarut dan kandungan aluminium mencapai titik "c".

Kandungan aluminium total dalam baja sesuai dengan oksigen terlarut (O%) dalam baja. Oksigen yang masuk ke dalam inklusi aluminium oksida tetap berada di dalam baja cair dan sesuai dengan poin "b."

Proses deoksidasi dari titik "a" ke titik "c" bereaksi 2Al + 3O = Al2O3 menurut persamaan kimia.

Catatan: Secara umum, perbedaan antara aluminium penuh dan aluminium yang larut dalam asam (% Als) kecil dan sulit diukur.

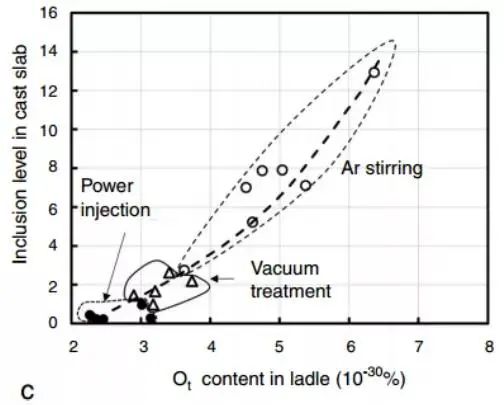

Hubungan antara kandungan inklusi dan kandungan oksigen total (% Ot) dalam baja ditetapkan melalui literatur. Kandungan inklusi dan oksigen total yang rendah memerlukan pengukuran yang cermat, seperti yang diilustrasikan pada Gbr. c.

Analisis oksigen total melibatkan penentuan kepadatan inklusi oksida dalam sampel analisis kimia dan menghitungnya menggunakan SEM (Scanning Electron Microscopy).

Suitu dan rekan-rekannya mempelajari pembentukan inklusi alumina dalam penyelidikan laboratorium tentang oksigen jenuh.

Penggunaan Si (silikon) sebagai deoxidizer tidak menimbulkan masalah dalam pembuatan baja. Namun, dalam operasi peleburan yang sebenarnya, nukleasi heterogen melimpah dan kondisi yang diamati di laboratorium tidak dapat direplikasi di lokasi produksi industri.

Struktur mikro aluminium oksida sebagai inti inklusi dan pertumbuhannya dalam baja sangat penting untuk dipelajari. Inilah sebabnya mengapa baja yang mengandung aluminium sangat penting untuk produksi industri skala besar.

Beberapa penulis telah menyelidiki struktur mikro aluminium oksida, hubungannya dengan oksigen jenuh dalam baja, dan dampak waktu peleburan secara terperinci.

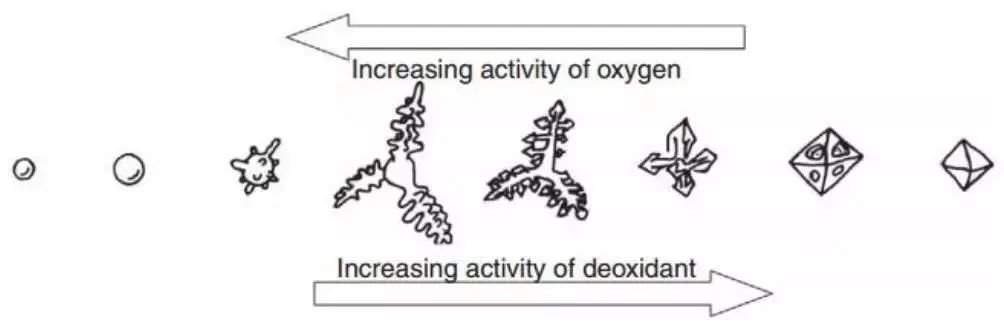

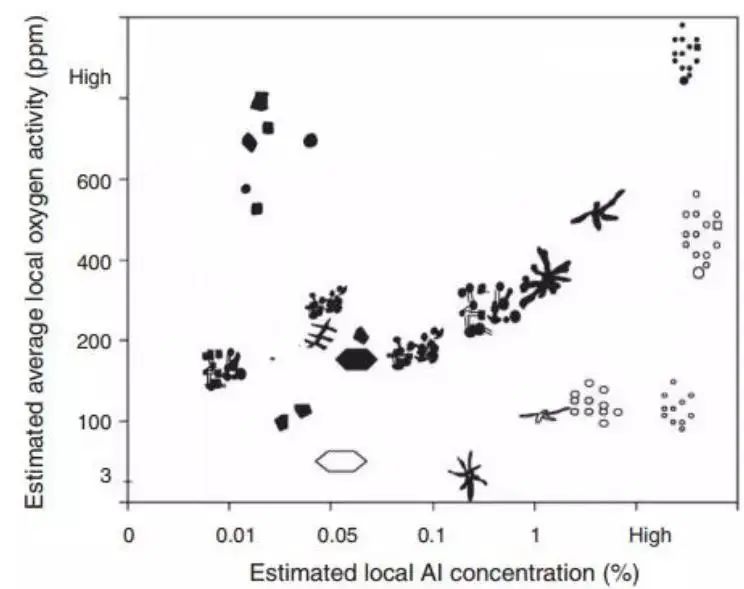

Gbr. 4, yang dipresentasikan oleh Steinmetz dan kolaboratornya, menampilkan bentuk inklusi yang sesuai dengan aktivitas deoksidasi dan oksigen yang khas. Gambar tersebut menunjukkan bahwa oksigen terlarut jenuh memainkan peran penting dalam morfologi struktur inklusi.

Baru-baru ini, Tiekink dan kolaboratornya mencoba mengamati hubungan fungsional antara struktur inklusi aluminium oksida, oksigen jenuh, dan komposisi aluminiumseperti yang ditunjukkan pada Gbr. 5. Upaya ini cukup rumit.

Gbr. 4 Hubungan fungsional antara aktivitas oksigen regional, aktivitas aluminium dan pertumbuhan oksida

Gbr. 5 Gambaran morfologi inklusi alumina yang sesuai dengan aktivitas oksigen dan kandungan Al yang berbeda dalam baja

Struktur inklusi oksida memiliki dampak besar pada sifat-sifat produk akhir. Penting untuk diperhatikan bahwa inklusi yang terbentuk dan tumbuh pada tahap awal baja cair memiliki struktur morfologi yang berbeda, seperti yang ditunjukkan pada Gambar 4 dan 6, karena pengaruh inklusi satu sama lain (seperti yang diilustrasikan pada Gbr. 7). Jika waktu pemurnian diperpanjang, bentuk inklusi akan berubah sebagai akibat dari energi permukaan.

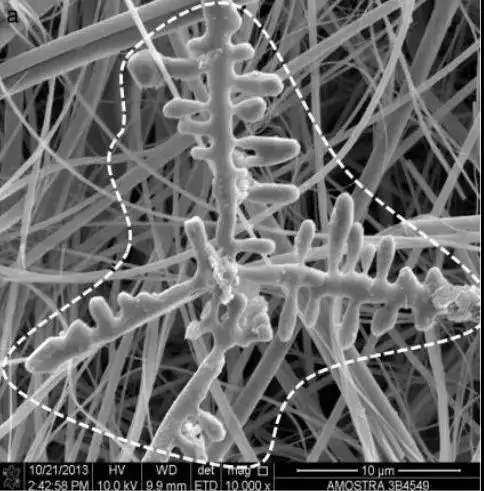

Gbr. 6 Struktur beberapa inklusi alumina.

Inklusi yang diekstraksi dari matriks billet pengecoran dilarutkan. Struktur pohon aluminium oksida diwakili oleh garis putus-putus a. Elemen filter berserat digunakan untuk mempertahankan inklusi selama proses pelarutan dan bertindak sebagai latar belakang inklusi.

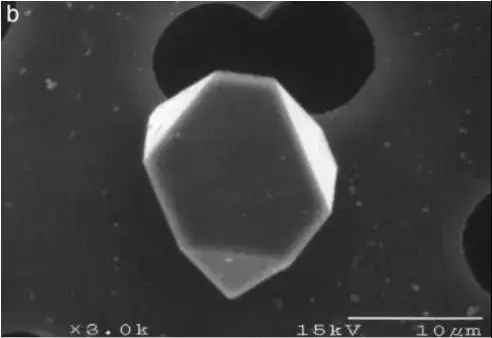

Gbr. 7 Sampel kluster alumina dari sendok, terkorosi dalam dengan asam pikrat

3.1.2 Penghapusan inklusi

Pengapungan inklusi non-logam dalam rendaman baja cair statis dapat dihitung dengan menggunakan metode sederhana berdasarkan batasan hukum Stokes. Pada kedalaman ladel normal, laju pengapungan untuk inklusi partikel kecil dibatasi, dan dibutuhkan waktu yang cukup lama untuk mencapai permukaan terak baja. Waktu mengambang yang lama ini tidak memungkinkan, terutama untuk inklusi aluminium oksida. Namun, polimerisasi tumbukan antara inklusi membantu mereka mengapung, membuat polimerisasi pengelompokannya menjadi sangat penting.

Signifikansi agregasi ke atas ini telah diamati secara online oleh Emi dan rekan-rekannya. Mereka mengamati perilaku inklusi pada antarmuka antara baja dan gas dan menemukan bahwa pengelompokan aluminium oksida terjadi dengan cepat dalam kondisi ini. Di sisi lain, inklusi kalsium aluminat sulit untuk digabungkan, dan tabrakan total hanya terjadi di dalam cairan.

Wikstrom dan kolaboratornya mengembangkan pengamatan online terhadap permukaan terak baja dan inklusi pada terak dan mengonfirmasi temuan Emi pada antarmuka terak baja. Emi dan rekan-rekannya juga mencatat bahwa ketika fenomena tersebut terjadi pada antarmuka gas-baja, seperti pada permukaan gelembung, hal ini tidak menunjukkan secara langsung bagaimana baja cair berkumpul menjadi kelompok-kelompok, yang secara khusus signifikan untuk inklusi cair. Kekuatan lain mungkin relevan dalam kasus ini.

Terlepas dari apakah inklusi itu padat atau cair, inklusi memainkan peran penting dalam pengelompokan polimerisasi. Untuk waktu yang lama, diyakini bahwa pengadukan mendorong aglomerasi inklusi, tetapi faktor yang paling penting untuk inklusi adalah merendamnya dalam terak pemurnian dan tahan api pada dinding sendok. Lindskog dan kolaboratornya menggunakan pelacak radioaktif untuk menguji dan melacak inklusi yang sangat penting ini ke dalam terak pemurnian dan dinding sendok.

Karena keterbatasan saat ini, BaO adalah satu-satunya pelacak yang sesuai yang dapat digunakan untuk mengevaluasi terak pemurnian akhir yang ditangkap dan fluks cetakan dalam baja dan dampaknya terhadap kebersihan baja. Penggunaan pelacak BaO sangat efektif dalam menentukan efek korosi refraktori sendok pada kebersihan baja angka panas.

IRSID telah mengembangkan penggunaan elemen lantanum sebagai pelacak untuk inklusi oksida. La2O3 sangat stabil dan ketika ditambahkan ke baja, inklusi alumina yang sudah ada dapat diidentifikasi dengan lantanum. Inklusi eksogen, yang berasal dari fluks cetakan, dapat ditelusuri dengan menggunakan oksida basa. Fluks cetakan biasanya hanya digunakan dalam proses kontinu proses pengecoran dan mengandung oksida alkali yang nyata.

Sebagian besar inklusi yang dihilangkan selama periode pemurnian ladle adalah produk yang terdeoksidasi dan melalui tiga tahap: produksi/pengelompokan inklusi yang terpisah, pergerakan ke arah terak pemurnian atau dinding tahan api ladle, dan penyerapan oleh terak pemurnian dan tahan api. Pergerakan inklusi memiliki dua faktor penting: pengadukan kolam cair dan terbawa oleh gelembung yang naik.

Sebagian besar hasil pemurnian ladle menunjukkan bahwa ukuran gelembung pengadukan argon di dalam ladle terlalu besar untuk secara efektif menghilangkan inklusi dan menguranginya di dalam baja, kecuali jika digunakan argon dalam jumlah besar. Namun, perhitungan Zhang dan Taniguchi menunjukkan bahwa pengadukan argon efektif ketika kecepatan aliran baja cair tinggi dan gelembungnya kecil.

Nosel terendam SEN dan nosel panjang sendok dari pengecoran kontinu memiliki efek yang nyata dalam mencegah oksidasi sekunder, dan beberapa keuntungan juga telah diamati pada aliran baja riser perawatan vakum RH. Pengadukan sendok mendorong inklusi untuk mengapung ke terak dalam kelompok. Penelitian telah menunjukkan bahwa meningkatkan daya pengadukan (dengan menggunakan pengadukan elektromagnetik) berarti meningkatkan konstanta energi kinetik untuk menghilangkan inklusi (yang diukur dengan kandungan oksigen total dalam baja).

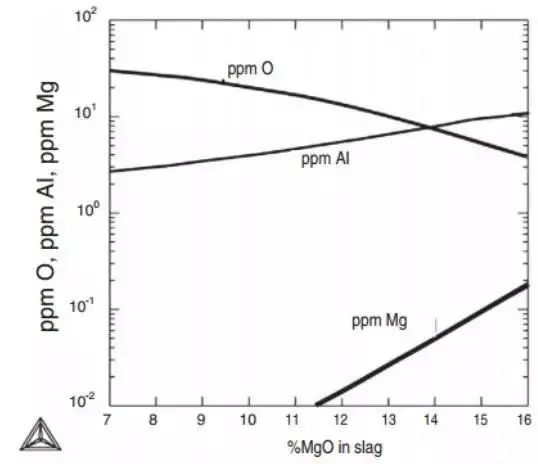

Gbr. 8 Kandungan oksigen total dalam tungku pemurnian sendok ASEA-SKF adalah fungsi dari arus pengadukan dan waktu pemrosesan.

Kandungan oksigen akhir ditentukan oleh kandungan aluminium residu di setiap tungku.

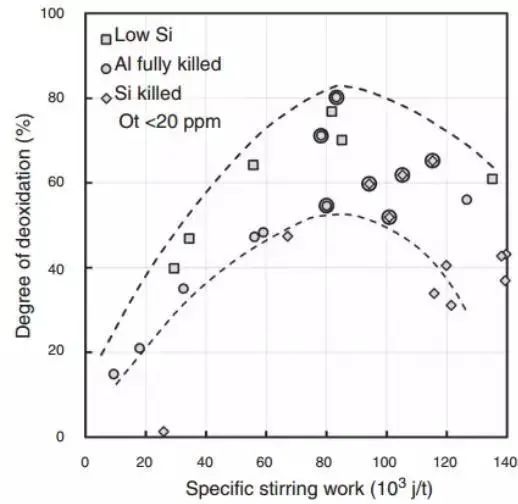

Pengamatan industri menunjukkan bahwa penghilangan inklusi akan mencapai nilai maksimum pada energi pencampuran tertentu.

Suzuki dan timnya adalah yang pertama kali melaporkan pengamatan ini.

Temuan mereka disajikan sebagai fungsi dari kerja spesifik energi pencampuran, yang menyoroti pentingnya energi pencampuran. Pengurangan efektivitas pemurnian untuk menghilangkan inklusi kemungkinan disebabkan oleh penambahan refraktori pada baja setelah korosi, atau pembungkusan baja dengan terak, karena inklusi jenis CaO dan MgO meningkat di bawah pengadukan yang kuat. Hasil ini diilustrasikan pada Gambar 9.

Gbr. 9 Pengaruh daya pencampuran pada tingkat oksidasi sekunder. Titik lingkaran telah mencapai kandungan oksigen total di bawah 20ppm

Kemudian, Neifer dan timnya, bersama dengan Ek dan timnya, menggunakan dinamika fluida komputasi dan model fisik untuk menyelidiki penghilangan inklusi oksida. Hubungan antara laju aliran argon dalam sendok dan penghilangan inklusi diperlakukan sebagai hubungan fungsional.

Hasil dari model Neifer menunjukkan bahwa efisiensi penghilangan inklusi logam dapat ditingkatkan melalui optimalisasi aliran gas. Namun demikian, mereka mengamati bahwa peningkatan laju aliran gas tidak berpengaruh pada pengurangan kandungan oksigen total dalam baja, yang mereka kaitkan dengan oksidasi sekunder baja cair yang bersentuhan dengan atmosfer. Kesimpulan ini sejalan dengan temuan tim Suzuki.

Tim Ek menemukan bahwa pengaruh laju aliran argon terhadap penghilangan inklusi cukup rendah dan menyarankan untuk menggunakan laju aliran yang lebih rendah untuk menghilangkan inklusi dan membersihkan baja cair. Namun, pengukuran industri tim Neifer menunjukkan bahwa kandungan oksigen total dalam baja menurun dengan peningkatan aliran gas. Mereka merekomendasikan penggunaan transportasi konveksi alami dalam eksperimen industri untuk mencapai hasil yang optimal. Namun, karena keterbatasan data pengukuran dalam uji sendok lapangan industri, sulit untuk menarik kesimpulan yang pasti.

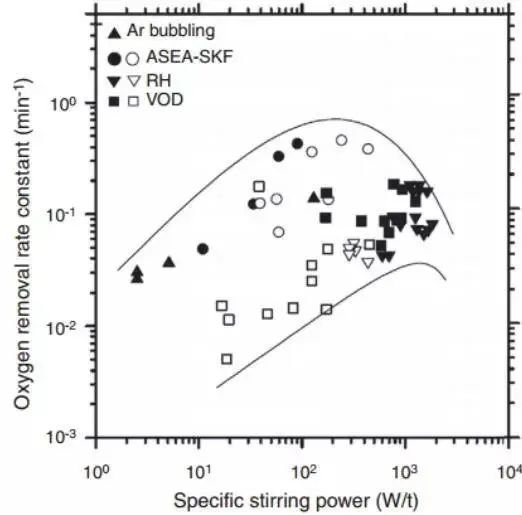

Baru-baru ini, Zhang dan Thomas mengumpulkan banyak konstanta kinetik untuk digunakan dalam hubungan fungsional antara penghilangan inklusi oksida dan daya pengadukan, seperti yang ditunjukkan pada Gambar 10. Mereka mengumpulkan data pengukuran dan berusaha menentukan skema pencampuran yang optimal. Mereka juga melakukan simulasi numerik untuk mereproduksi data perilaku yang diharapkan dari bagian sekitarnya pada Gambar 10.

Gbr. 10 Konstanta penghilangan oksigen adalah fungsi dari daya pengadukan dalam bejana reaksi metalurgi sekunder yang berbeda dalam rumus d% Ot/dt = - kt

Tim Suzuki menyoroti bahwa mengoptimalkan proses pencampuran dapat mengakibatkan oksidasi sekunder. Pencampuran yang berlebihan dapat menyebabkan terak terbuka di bagian atas sendok, mengekspos baja cair ke atmosfer, dan menyebabkan lapisan terak di tepi lubang.

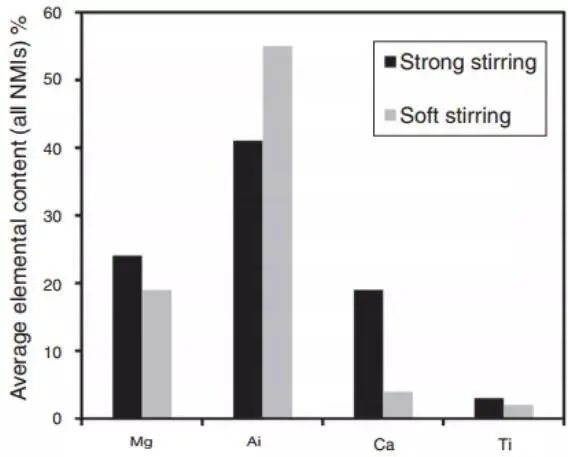

Gambar 11 mengilustrasikan perubahan komposisi kimia dari inklusi non-logam selama proses desulfurisasi dengan pengadukan yang kuat. Kehadiran Ca dan Mg dalam inklusi menegaskan bahwa terak telah teremulsi.

Gbr. 11 Hubungan antara komposisi rata-rata semua inklusi non-logam dan intensitas pengadukan dianalisis dengan mengambil sampel dari tungku pemurnian, crystallizer, dan lempengan.

Tim Kaushik menemukan bahwa pengadukan yang kuat meningkatkan emulsifikasi terak selama desulfurisasi. Buktinya adalah kandungan kalsium yang tinggi dalam inklusi. Dalam kasus pengadukan argon yang berlebihan dan terak bagian atas yang rendah, inklusi aluminium oksida diregenerasi. Oleh karena itu, sangat penting untuk mengoptimalkan daya pengadukan untuk menghilangkan inklusi selama pemurnian baja cair yang bersih.

Pentingnya oksidasi sekunder untuk kebersihan baja tidak dapat dilebih-lebihkan. Tim Nadif melaporkan pentingnya mengendalikan oksidasi sekunder. Pabrik pembuatan baja telah mengambil berbagai langkah dalam beberapa dekade terakhir untuk mengatur oksidasi sekunder setelah pemurnian.

SEN nosel terendam dan nosel sendok biasanya digunakan untuk mengisolasi atmosfer dalam pengecoran pelat secara kontinu. Dalam produksi produk yang panjang, tundish dan crystallizer dilindungi oleh gas inert, yang telah menjadi norma untuk memproduksi baja berkualitas tinggi.

Pertimbangan khusus harus diberikan pada desain katup gas inert untuk mencegah intrusi udara yang disebabkan oleh tekanan negatif pada sistem katup. Kontribusi tegangan permukaan inklusi yang melekat pada terak pemurnian adalah yang tertinggi, diikuti oleh kemampuan terak untuk melarutkan inklusi.

Terlepas dari komposisi terak, sebagian besar terak pemurnian dan inklusi bersifat basah karena adanya perbedaan energi permukaan antara inklusi dan baja cair, serta inklusi dan terak pemurnian. Fenomena ini telah dibahas selama bertahun-tahun dan telah dirangkum oleh Olette. Fraksi cair dalam refining slag mendorong penghilangan inklusi non-logam, yang diketahui dari literatur awal dan dikonfirmasi oleh eksperimen.

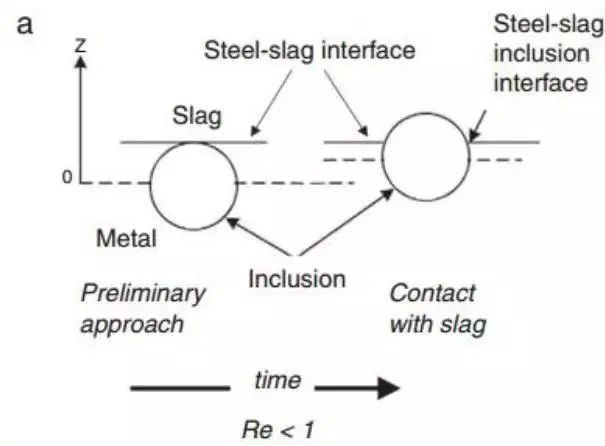

Namun, masih terdapat beberapa ketidakkonsistenan dalam viskositas terak. Nakajima dan Okamura mengusulkan sebuah model untuk menjelaskan proses inklusi yang melewati antarmuka baja dan terak. Kemudian, banyak penelitian yang membahas lebih lanjut tentang penyerapan inklusi oleh terak. Nakajima dan Okamura menyarankan bahwa dalam kondisi tertentu, inklusi memasuki terak dari baja, yang mungkin termasuk lapisan logam dari antarmuka sebagai saluran, sementara dalam kasus lain, terutama dengan inklusi padat, tidak ada lapisan logam seperti itu, seperti yang ditunjukkan pada Gbr. 12.

Gbr. 12 menunjukkan dua jenis inklusi yang melintasi antarmuka terak baja, yang diperkenalkan dari Nakajima. Bilangan Reynolds inklusi yang mencapai antarmuka menentukan perilakunya

Kesimpulan dari tim Sridhar adalah bahwa viskositas terak dan energi permukaan yang terkait merupakan faktor krusial dalam menentukan perjalanan inklusi melalui antarmuka dan mengurangi kemungkinan inklusi tersebut kembali ke baja cair. Hal ini dirangkum oleh angka Reynolds ketika inklusi dekat dengan antarmuka.

Baru-baru ini, tim mengamati saluran aliran film ini secara online, yang merupakan kejadian umum. Dalam kebanyakan kasus, jalur inklusi yang memasuki terak diperpanjang. Setelah meninggalkan baja cair, inklusi cair segera dilarutkan dalam terak.

Dengan mengamati secara online, termodinamika pelarutan inklusi padat dapat dipelajari secara eksperimental. Dalam beberapa kasus, pelarutan dikontrol oleh transportasi (difusi pada lapisan batas), sementara dalam kasus lain, seperti inklusi MgO, pembentukan lapisan perantara bergantung pada komposisi kimia terak dan dapat menghambat pelarutan pada berbagai tahap kimia dalam pemurnian. Hal ini dikonfirmasi oleh hasil yang diperoleh dari metode teknis umum sebelumnya.

Baru-baru ini, tim Yan memperkirakan pelarutan MgO dalam terak dan menemukan bahwa semua data dikontrol oleh transmisi kualitas.

Tim Holappa mempelajari aktivitas agen penutup tundish, yang sangat penting dalam menyerap inklusi. Mereka mengamati interaksi yang kompleks antara komposisi kimia, kondisi termodinamika, tegangan permukaan, dan viskositas terak ketika inklusi non-logam padat dilarutkan. Tim menyimpulkan bahwa penelitian sistematis lebih lanjut diperlukan untuk mendapatkan pemahaman yang lebih dalam tentang bidang ini dan untuk mengembangkan metode optimasi.

Ada baiknya inklusi non-logam diadsorpsi pada permukaan refraktori ladel, tetapi inklusi ini juga dapat menjadi sumber inklusi di tungku berikutnya, tergantung pada komposisi terak ladel.

Jika inklusi teradsorpsi dalam saluran pipa baja cair, hal ini dapat menyebabkan masalah yang signifikan, seperti waktu perawatan yang lama dan biaya yang tinggi akibat penyumbatan nozzle dalam proses pengecoran kontinu. Fenomena penyumbatan nosel ini dijelaskan dengan baik dalam referensi.

Tercatat bahwa aliran flokulan pada nosel disebabkan oleh adhesi dan akumulasi inklusi aluminium oksida dan FeO, yang mungkin terbentuk dalam oksidasi sekunder. Fenomena ini secara jelas dijelaskan dalam referensi.

Terdapat banyak sekali literatur mengenai penyerapan inklusi primer oleh serbuk cetakan selama pengecoran kontinu dan pengecoran ingot. Konsensus di antara sumber-sumber ini adalah bahwa fenomena ini memang mungkin terjadi.

Fluks cetakan yang digunakan dalam pengecoran kontinu dan pengecoran cetakan (yang mirip dengan bahan penutup tundish) harus memiliki banyak fungsi dan memiliki fluiditas. Namun demikian, hal ini tunduk pada berbagai kendala di dalam cetakan, seperti menghindari masuknya fluks cetakan ke dalam permukaan cangkang hijau primer. Hal ini, sampai batas tertentu, membatasi pergerakan inklusi dan menjaganya tetap berada di dalam fluks cetakan. Pada saat yang sama, hal ini mengoptimalkan aliran baja cair dalam tundish dan cetakan, sehingga memungkinkan baja cair mencapai antarmuka terak dengan inklusi. Namun, hal ini menciptakan tujuan yang saling bertentangan dengan tujuan metalurgi lainnya yang relevan.

Cara terbaik untuk menghilangkan inklusi yang disebabkan oleh konveksi adalah melalui pemurnian ladle, dan juga sangat penting untuk mencegah oksidasi sekunder menciptakan inklusi baru, yang merupakan aspek krusial dalam memproduksi baja bersih.

Masalah lainnya adalah pergerakan inklusi primer pada pelat pengecoran kontinu. Telah diketahui secara luas bahwa inklusi terdistribusi secara asimetris pada penampang melintang karena proses pengecoran kontinu busur. Asimetri ini sering dikaitkan dengan penyumbatan aliran flok pada nozzle.

Sichen baru-baru ini mendemonstrasikan dampak dari model pemurnian sekunder, khususnya proses tungku pemurnian. Model ini berusaha menjelaskan reaksi antarmuka terak baja, pembukaan lapisan terak pengaduk transisi, pembentukan, nukleasi, pertumbuhan, pemisahan, dan penghilangan inklusi yang mengambang, dengan memanfaatkan sebagian besar teknologi yang tersedia.

Namun, Sichen menunjukkan bahwa variabel utama dalam proses pemurnian ladle, seperti efisiensi perpindahan massa, laju pembuangan terapung inklusi, pembukaan lapisan terak yang diaduk secara berlebihan, dan laju aliran argon, sulit untuk disimulasikan karena ketidakpastian dalam produksi industri, seperti sumbat ventilasi ladle dan kebocoran pipa gas.

Sangatlah menantang untuk mengontrol dan mendeteksi kecepatan aliran argon dalam pemurnian sendok industri. Teknologi kamera dan penganalisis gambar dapat digunakan untuk memantau pembukaan lapisan terak sendok, sementara pengukuran getaran dapat digunakan untuk mengontrol aliran argon. Teknologi ini telah diadopsi oleh beberapa pabrik baja.

Selama pemadatan, kekuatan pendorong presipitasi inklusi sekunder meningkatkan pemisahan elemen-elemen terlarut, dan kelarutan oksida dan sulfida dalam baja menurun seiring dengan penurunan suhu.

Fenomena presipitasi inklusi akibat perubahan kelarutan baja telah menjadi topik diskusi selama beberapa waktu.

Sejak tahun 1960-an, istilah "inklusi primer" dan "inklusi sekunder" telah ditetapkan, dan hubungan antara segregasi dan pengendapan inklusi telah didefinisikan.

Pada saat itu, model pertama yang menjelaskan proses ini diperkenalkan.

Turkdogan dan Flemings memberikan kontribusi yang signifikan terhadap pemahaman kita tentang dampak keseluruhan dari perubahan kelarutan dengan penurunan suhu pada segregasi inklusi sekunder.

Selama tahun 1980-an dan 1990-an, Nippon Steel dan IRSID mengembangkan model-model canggih, yang kemudian diaplikasikan pada pengendapan nitrida pada baja paduan mikro HSLA selama pemadatan.

Model-model ini membuka jalan bagi studi teknik inklusi.

Saat ini, kita tahu bahwa dengan menggabungkan basis data termodinamika dan basis data kinetik, kita dapat mensimulasikan solidifikasi dan menghitung pembentukan inklusi.

Perhitungan ini dimulai dengan komposisi kimia baja yang diinginkan, memprediksi pengendapan inklusi, dan memandu desain komposisi terak pemurnian selama pemurnian ladle untuk menghasilkan baja yang bersih.

Interaksi antara baja cair, dendrit, dan inklusi yang terbentuk di bagian depan pemadatan merupakan area studi yang penting.

Pengamatan in-line menunjukkan bahwa kondisi pemadatan memainkan peran penting dalam pembentukan inklusi yang didorong ke dalam fase cair pada antarmuka dan ditelan oleh inklusi.

Secara teori, hasil ini dapat dihitung dan disesuaikan untuk memperhitungkan efek tegangan permukaan dan densitas.

Fokus penelitian teoritis terutama pada komposisi logam matriks, dan temuan mengenai inklusi non-logam pada baja juga lebih sesuai dengan kondisi aktual.

Temuan ini menunjukkan bahwa kecepatan pertumbuhan kritis (V) dapat direpresentasikan sebagai V = k/R, di mana R adalah jari-jari engulfment dan repulsi antarmuka inklusi, dan k tergantung pada jenis inklusi.

Struktur inklusi sekunder secara signifikan dipengaruhi oleh reaksi yang terjadi selama pengendapan, dengan pengendapan karbida sebagai salah satu contoh terbaik.

Sejak Sims pertama kali mengamati dampak oksidasi ulang pada struktur sulfida pada tahun 1930, ia kemudian mengusulkan tiga jenis sulfida yang berbeda, yang telah dijelaskan secara menyeluruh oleh berbagai penulis.

Baru-baru ini, tim Ishida telah menyoroti bahwa, selain jenis reaksi yang menyertai pembentukan sulfida, tegangan permukaan juga memainkan peran penting dalam membentuk struktur sulfida.

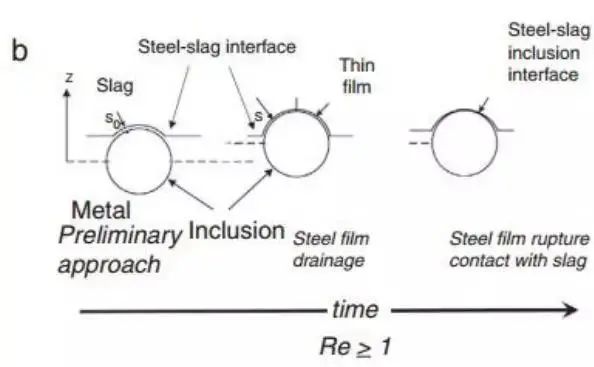

Tim Gaye telah mempresentasikan penjelasan yang paling komprehensif dan berwawasan luas mengenai aplikasi termodinamika dari rekayasa inklusi pada baja.

Gambar 13 memberikan ilustrasi ringkas dalam dua diagram fase terner adiabatik.

Setelah inklusi yang diperlukan diidentifikasi, komposisi kimia baja yang akan menghasilkan inklusi ini dapat ditentukan.

Komposisi terak pemurnian yang digunakan untuk pemurnian kemudian dapat dihitung berdasarkan komposisi kimiawi baja melalui neraca terak baja.

Pepatah, "Baja hanya dapat dibuat setelah peleburan terak" sangat beralasan dan telah berhasil diterapkan dalam produksi berbagai jenis baja.

Dalam produksi baja, penting untuk menghindari inklusi komposit aluminium oksida fase keras (seperti spinel).

Sebagai contoh, dalam produksi baja bantalan, inklusi bertindak sebagai inti nukleasi selama transformasi fasa yang terjadi selama pendinginan.

Perlakuan kalsium mengubah inklusi menjadi inklusi cair dan, bersama dengan kalsium, memodifikasi sulfida untuk menghindari penyumbatan nosel.

Meskipun proses modifikasi inklusi mungkin terlihat mudah, namun hal ini juga menjadi topik pembahasan dalam bab ini.

Gbr. 13 menunjukkan proses transformasi inklusi. Dari sudut pandang termodinamika, titik leleh rendah Al2O3 inklusi diharapkan dapat diperoleh dalam baja yang dibunuh Si Mn.

Inklusi yang diharapkan ditunjukkan dalam diagram fase yang disederhanakan dari MnO-SiO2-Al2O3 sistem terner.

Diagram di sebelah kiri menampilkan sistem pada isoterm 1470 ℃. Wilayah ini diindikasikan sebagai fase cair 100%, dibatasi dalam garis tipis, seperti yang digambarkan dalam gambar.

Isopleth padat dan tebal pada suhu yang ditentukan menunjukkan kandungan aluminium dalam baja cair dengan inklusi cair dalam kesetimbangan. Garis putus-putus, di sisi lain, menunjukkan komposisi kimia inklusi dalam baja 0.35% Si, 1% Mn pada suhu tertentu, bervariasi dengan kandungan aluminium pada grade baja.

Sesuai diagram, jika ingin memiliki inklusi cairan, kandungan aluminium baja tidak boleh melebihi lingkaran abu-abu (8ppm).

Gambar di sebelah kanan menunjukkan terak pemurnian sendok yang disederhanakan dari CaO-SiO2-Al2O3 sistem.

Isoterm 1520 ℃ mewakili kondisi dalam tungku pemurnian sendok dan menunjukkan bahwa wilayah inklusi cairan 100% terbatas pada garis padat halus.

Pada suhu yang dipilih, garis padat kasar menunjukkan kandungan aluminium dari baja dalam kondisi kesetimbangan di dalam sistem terak. Garis abu-abu menunjukkan kandungan oksigen yang sesuai dalam baja yang sedang diperiksa.

Jika inklusi cairan diinginkan (di sisi kiri diagram), komposisi terak pemurnian harus dipilih seperti yang ditunjukkan oleh diagram untuk memastikan bahwa kandungan aluminium dalam baja kurang dari 8 ppm.

Kawat baja radial ban terbuat dari baja karbon tinggi yang dideoksidasi menggunakan silikon-mangan.

Metode serupa juga digunakan dalam pembuatan banyak baja pegas otomotif.

Inklusi non-logam yang rapuh, biasanya inklusi aluminium oksida atau inklusi dengan kandungan aluminium oksida yang tinggi, memiliki dampak yang signifikan terhadap kinerja penarikan kawat baja dan kualitas baja pegas.

Untuk mencegah pembentukan inklusi aluminium oksida atau inklusi yang kaya akan aluminium oksida, komposisi baja harus disesuaikan. Hal ini melibatkan kontrol ketat terhadap kandungan aluminium oksida dalam terak, pemantauan bahan baku dan bahan pembantu untuk mencegah aluminium masuk ke dalam baja, dan penggunaan sistem terak biner dengan alkalinitas rendah.

Solusi ini pada awalnya bertentangan dengan operasi penyulingan yang lazim pada saat itu.

Ada banyak contoh dan artikel yang sangat baik yang membahas termodinamika kontrol perlakuan inklusi pada ban radial dan baja pegas.

Dampak dari satu jenis inklusi terhadap umur kelelahan baja bantalan masih menjadi topik perdebatan. Namun, secara luas diterima bahwa ukuran dan jumlah inklusi dalam baja secara signifikan mempengaruhi umur kelelahan baja bantalan.

Telah diketahui bahwa inklusi kalsium aluminat dan spinel berdampak negatif terhadap kinerja baja bantalan.

Akibatnya, beberapa orang percaya bahwa produksi baja bantalan harus bertujuan untuk mencapai kandungan oksigen total yang sangat rendah dan kandungan sulfur dan aluminium yang sangat rendah, untuk menjaga inklusi non-logam seminimal mungkin.

Selain itu, masuknya magnesium dari terak dapat menyebabkan pembentukan inklusi spinel, yang harus dihindari.

Untuk memproduksi baja bantalan berkualitas tinggi, berbagai pabrik baja mengadopsi metode proses yang berbeda berdasarkan kondisi spesifiknya.

Namun, mengontrol komposisi kimia terak pemurnian selalu menjadi faktor penting dalam mengontrol inklusi non-logam pada baja bantalan.

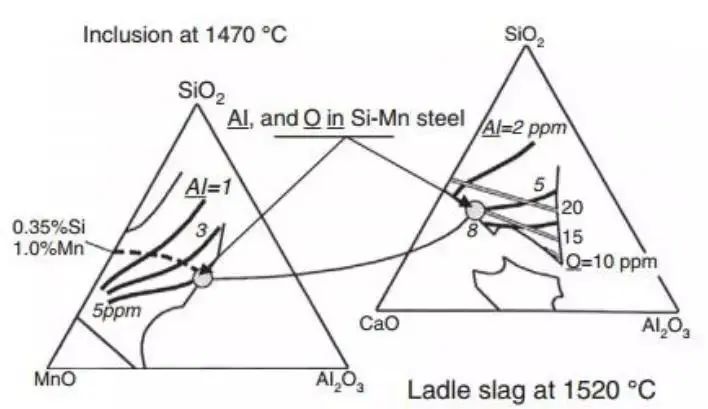

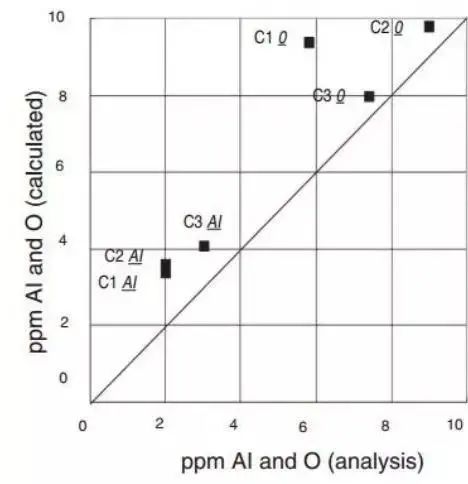

Gambar 14 menunjukkan pengaruh kandungan Al, O, dan Ag dalam baja bantalan 100Cr6 (AISI52100) terhadap komposisi terak. Perbandingan kandungan aluminium dan oksigen yang dihitung dan diukur dalam baja juga ditunjukkan.

Gbr. 14

a. Di bawah kondisi kesetimbangan baja bantalan, terak pemurnian% Al2O3=5%, % CaO = 48% tetap tidak berubah, dan pengaruh MgO terhadap Al, O dan Mg dihitung menggunakan basis data Thermo calc dan SLAG2 pada suhu 1540 ℃.

b. Membandingkan nilai yang dihitung dan nilai terukur dari baja bantalan setelah menyelesaikan pemurnian tungku 3, dan database Thermo calc® dan SLAG2 digunakan untuk perhitungan.

Perlakuan kalsium digunakan untuk menghilangkan inklusi sulfida dan mengatur anisotropi bahan canai panas atau tempa. Hal ini juga membantu meningkatkan kemampuan kerja inklusi.

Praktik penggunaan perlakuan kalsium untuk mengubah inklusi aluminium oksida menjadi inklusi komposit cair untuk mencegah penyumbatan flok nosel telah digunakan secara luas dalam beberapa dekade terakhir, meskipun merupakan metode yang kontroversial.

Proses pengolahan kalsium sangat kompleks, membutuhkan pertimbangan faktor-faktor seperti kelarutan kalsium, hasil, dan tekanan uap tinggi yang disebabkan oleh oksidasi selama penambahan kalsium. Faktor-faktor ini telah diteliti secara menyeluruh.

Penelitian juga telah dilakukan pada mekanisme denaturasi inklusi dan jumlah ideal kalsium yang dibutuhkan untuk mencapai hasil yang diinginkan.

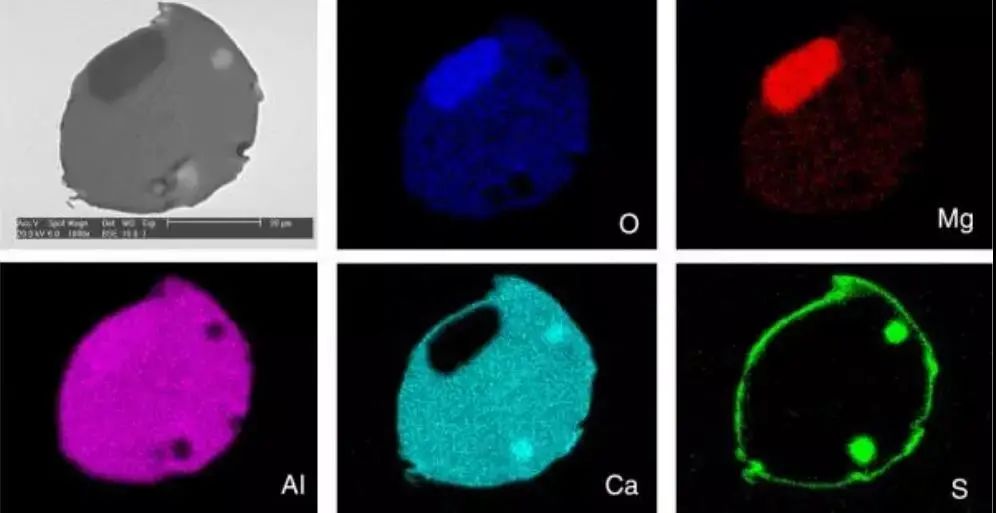

Pembentukan inklusi adalah proses yang kompleks. Lapisan luar, yang sering kali terdiri dari oksida, ditutupi dengan lapisan senyawa yang kaya sulfur. Fenomena ini dan distribusi masing-masing elemen diilustrasikan pada Gambar 15.

Gbr. 15

Perlakuan kalsium digunakan untuk meningkatkan kemampuan tuang baja. Proses ini melarutkan inklusi partikel besar yang terdiri dari kalsium aluminat, sulfida, dan AgO yang ditemukan di dalam slab selama pengecoran kontinu.

Magnesium juga direduksi dari terak ke dalam baja selama proses pengolahan.

Sebagai hasil dari perawatan, sebagian besar inklusi menjadi fase cair dan tidak akan menyumbat nosel selama pengecoran.

Namun, jika suhu baja cair terlalu rendah, pengecoran akan menjadi sulit.

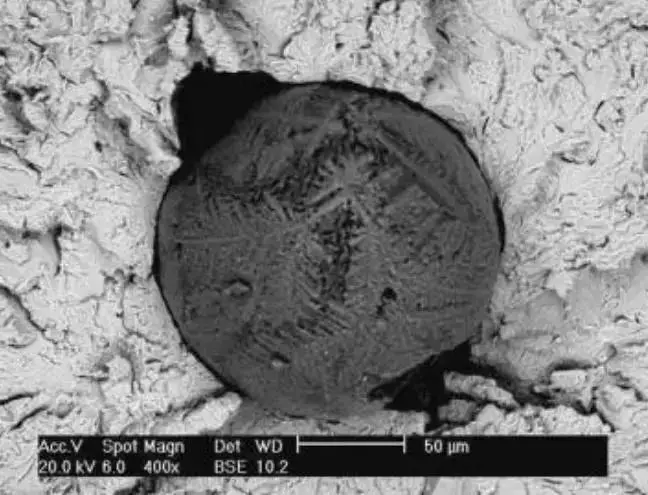

Reaksi inklusi non-logam yang terbentuk selama pemadatan adalah proses yang kompleks, seperti yang diilustrasikan pada Gambar 16.

Gbr. 16

Sampel lempengan mengandung inklusi kalsium aluminat besar yang rusak dengan fase kompleks, dan cangkang inklusi menampilkan struktur pemadatan dendritik.

Jumlah kalsium yang dibutuhkan untuk memodifikasi inklusi kalsium oksida tergantung pada kandungan oksigen total dalam baja.

Sayangnya, saat ini belum ada metode yang dapat secara akurat menentukan kandungan oksigen total dalam baja secara real-time, sehingga sulit untuk menentukan jumlah kalsium yang tepat untuk ditambahkan.

Hal ini menghadirkan tantangan yang signifikan bagi produksi industri.

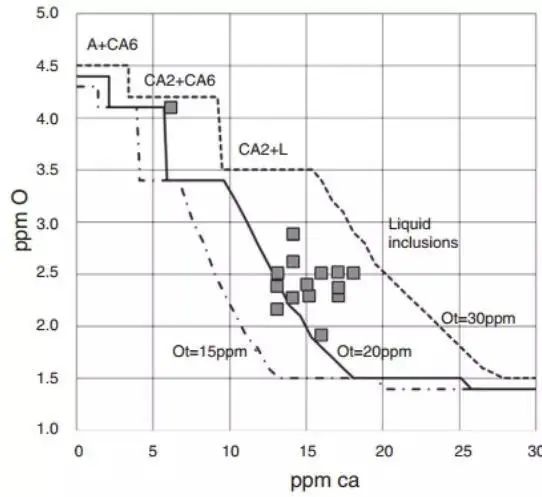

Salah satu solusinya adalah menggunakan termodinamika untuk memahami penyumbatan aliran flok di nozzle dan menetapkan jendela castable untuk pengecoran kontinu.

Tingkat oksigen terlarut dapat diukur, dan data ini juga dapat digunakan untuk memantau efisiensi pengolahan kalsium, seperti yang ditunjukkan pada Gambar 17.

Gbr. 17

Gambar di atas menampilkan korelasi antara kandungan kalsium dan oksigen terlarut yang dihitung dalam baja dengan komposisi 0,025% Al, 0,01% S, dan kandungan oksigen total yang bervariasi yaitu 20, 25, dan 30 ppm dari kiri ke kanan, pada temperatur 1540 °C.

Kehadiran fase non-logam diindikasikan dalam setiap kisaran komposisi.

Perhitungan dilakukan dengan menggunakan basis data Thermo-Calc® dan SLAG3.

Setiap titik mewakili pengukuran eksperimental kandungan oksigen terlarut dalam baja, yang diperoleh tanpa penyumbatan pada nosel.

Proses pengecoran akhir menghadapi tantangan yang membutuhkan pengendalian struktur mikro dan tidak bisa hanya mengandalkan pengerolan panas.

Penelitian telah menunjukkan bahwa keberadaan ferit dalam logam las berdampak positif terhadap pembentukan inklusi non-logam.

Teori nukleasi inklusi menunjukkan bahwa pembentukan inklusi menghabiskan Mn dalam matriks di sekitarnya, yang tampaknya efektif.

Inklusi oksida non-logam berfungsi sebagai inti nukleasi untuk inklusi MnS dan telah menghasilkan hasil yang menguntungkan dalam aplikasi.

Selain itu, oksidasi sekunder dari titanium dalam baja mangan silikon mengubah inklusi menjadi titanium oksida, sementara oksida dan nitrida memiliki efisiensi nukleasi yang tinggi dalam ferit, seperti yang telah dikonfirmasi.

Koseki, Inoue, Suito, dan Park telah membuktikan bahwa titanium nitrida dapat secara efektif bertindak sebagai agen nukleasi, mendorong munculnya butiran besar yang sama secara terus menerus pengecoran baja tahan karat dan proses pengelasan.

Park dan Kang baru-baru ini telah membuat kemajuan dalam bidang ini.

Perhitungan termodinamika dan simulasi model menunjukkan bahwa desain paduan dan desain proses dalam metalurgi oksida dapat sangat bermanfaat.

Dalam beberapa dekade terakhir, industri besi dan baja menghadapi tantangan dalam mengklasifikasikan dan mengkuantifikasi inklusi non-logam secara akurat melalui grafik dan gambar perbandingan tradisional. Untuk meningkatkan analisis kuantitatif inklusi, termasuk informasi mengenai ukuran, fraksi volume, dan komposisi, metode baru telah muncul.

Dalam banyak kasus, beberapa metode harus digunakan secara bersamaan untuk mendapatkan pemahaman yang komprehensif tentang sifat dan proses inklusi non-logam. Penelitian telah menunjukkan bahwa karakteristik tertentu bergantung pada distribusi inklusi, sementara yang lain bergantung pada faktor lain. Sebagai contoh, performa fatik baja dipengaruhi oleh ukuran inklusi terbesar.

Kebersihan produk baja sangat bervariasi, kecuali untuk produk kelas bawah. Kandungan oksigen total dari baja karbon rendah aluminium yang dibunuh (LCAK) adalah sekitar 40 ppm, sedangkan baja bantalan biasa memiliki kandungan oksigen total sekitar 5 ppm. Fraksi volume inklusi oksida berbeda secara signifikan, tetapi keberadaan inklusi sulfida tidak disebutkan.

Statistik nilai ekstrem dan penerapannya memainkan peran penting dalam analisis kelelahan. Metode-metode ini tidak banyak dibahas dalam literatur umum, tetapi disertakan dalam tinjauan literatur ini dengan referensi yang disediakan untuk bacaan lebih lanjut. Metode evaluasi inklusi dengan menggunakan statistik nilai ekstrim, yang diusulkan oleh Murakami dalam program ini, telah digunakan secara luas di bidang kelelahan dan telah memberikan hasil yang sangat baik.

Penting untuk dicatat bahwa metode ini tidak memperhitungkan ukuran inklusi maksimum dalam analisis fatik. Faktanya, fraksi volume inklusi yang disebabkan oleh inklusi partikel besar dapat meningkat. Aspek metode ini mungkin tidak sesuai dengan harapan pembuat baja, karena tidak mempertimbangkan inklusi partikel terbesar.

Pepatah yang sudah mapan "Membuat terak yang baik akan menghasilkan baja yang baik" telah tertanam kuat dalam industri pembuatan baja.

Selama beberapa dekade terakhir, kesadaran akan dampak inklusi non-logam terhadap sifat baja telah mengubah proses pembuatan baja dari sekadar mencegah kontaminasi inklusi menjadi mengoptimalkan komposisi, kuantitas, dan distribusi inklusi dalam baja.

Transformasi ini berdampak pada setiap aspek proses pembuatan baja, mulai dari bahan baku pemilihan bahan (seperti menghindari kontaminasi aluminium), hingga desain komposisi terak, optimasi kondisi pemurnian sekunder (seperti waktu proses pemurnian dan kondisi hidrodinamika), dan kontrol operasi tundish dan cetakan yang cermat.

Telah menjadi praktik standar dalam produksi berbagai kelas baja untuk mengontrol oksidasi sekunder secara hati-hati dalam semua proses.

Termodinamika memainkan peran penting dalam meneliti pengaruh inklusi pada baja. Pemahaman tentang termodinamika, komposisi kimia dari baja dan terak pemurnian, serta interaksi antara kondisi proses pembuatan baja kini dipelajari secara luas.

Juga telah terjadi peningkatan yang signifikan dalam alat pemodelan, yang memungkinkan pendekatan yang lebih berbasis sains untuk mengendalikan inklusi dalam baja.

Teknologi ini telah diadopsi secara luas dan terus berkembang di bidang modifikasi inklusi non-logam. Namun demikian, masih ada kebutuhan untuk terus meningkatkan pemurnian terak dan memahami sepenuhnya peran inklusi non-logam dalam baja.

Modifikasi inklusi dan rekayasa metalurgi oksida kini banyak digunakan di pabrik baja, menghasilkan baja yang setidaknya satu kali lipat lebih bersih dibandingkan beberapa dekade yang lalu. Hal ini juga menghadirkan tantangan baru untuk analisis kualitatif dan kuantitatif inklusi non-logam.

Analisis kuantitatif terhadap semua inklusi dan dampaknya terhadap sifat dan perilaku baja sekarang menjadi persyaratan dasar, dan ada banyak ruang untuk diskusi dan penelitian di masa depan.

Terlepas dari kemajuan dan wawasan yang dirangkum dalam ulasan ini, tantangan yang sedang berlangsung dalam beberapa dekade mendatang adalah untuk terus meningkatkan berbagai teknologi dan meningkatkan kualitas baja.