Pernahkah Anda mempertimbangkan bahaya tak terlihat yang mengintai di industri permesinan? Mulai dari kebisingan yang memekakkan telinga hingga debu yang berbahaya, teknisi mesin menghadapi berbagai risiko pekerjaan setiap hari. Artikel ini membahas lima bahaya utama dalam dunia permesinan, dengan menyoroti langkah-langkah keselamatan yang sangat penting untuk melindungi para pekerja. Pelajari tentang bahaya spesifik dari penempaan, pengecoran, perlakuan panas, pemesinan umum, dan perakitan, serta temukan strategi yang efektif untuk mengurangi risiko-risiko ini. Lengkapi diri Anda dengan pengetahuan penting untuk memastikan lingkungan kerja yang lebih aman di sektor manufaktur mesin.

Industri manufaktur mesin mencakup berbagai sektor, termasuk transportasi, peralatan mesin, mesin pertanian, mesin tekstil, mesin listrik, dan instrumen presisi. Secara umum, proses produksi melibatkan pengecoran, penempaan, perlakuan panas, permesinan, dan bengkel perakitan.

Alur produksi dasar terdiri dari pengecoran, penempaan, perlakuan panas, pemesinan, dan perakitan. Dalam proses pembuatan mesin, komponen logam biasanya dibuat melalui pengecoran, penempaan, pengelasan, pencetakan, dan metode lainnya, diikuti dengan pemotongan untuk menghasilkan komponen yang memenuhi syarat, dan akhirnya dirakit ke dalam mesin.

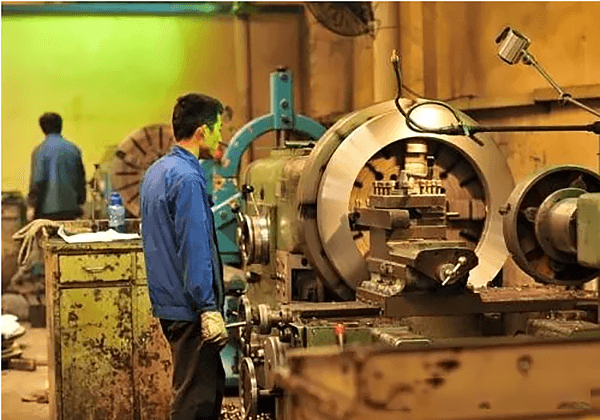

Pemesinan adalah penggunaan berbagai peralatan mesin untuk melakukan operasi seperti pembubutan, perencanaan, pengeboranpenggerindaan, penggilingan, penggilingan, dan pemrosesan dingin lainnya pada bagian logam.

Evaluasi dan deteksi bahaya kerja sangat penting dalam industri permesinan, khususnya di sektor manufaktur mesin. Ada banyak potensi bahaya dalam industri ini, dan poin-poin berikut menyoroti beberapa faktor yang perlu diperhatikan.

Tempa adalah suatu proses di mana gaya eksternal diterapkan ke blanko, menyebabkan deformasi plastis dan menghasilkan tempa.

Bahaya Fisik:

Kebisingan adalah bahaya kerja yang paling merusak dalam proses penempaan. Palu tempa (palu udara dan palu tekan) dapat menghasilkan suara dan getaran yang keras dan intens, biasanya dalam bentuk suara impuls, dengan intensitas melebihi 100dB (A). Deteksi kebisingan yang dilakukan di bengkel penempaan pabrik mesin menunjukkan hasil berkisar antara 83-100,2dB (A), dengan rata-rata 92,08dB (A). Mesin pelubang dan mesin geser juga dapat menghasilkan kebisingan dengan intensitas tinggi, tetapi intensitasnya biasanya lebih rendah daripada palu tempa.

Suhu dalam tungku pemanas dapat mencapai 1200 ℃, sedangkan suhu penempaan antara 500-800 ℃. Selama produksi, suhu tinggi dan panas radiasi yang kuat dapat dihasilkan di tempat kerja.

Bahaya Debu dan Racun:

Debu logam dan debu batu bara dapat dihasilkan selama pengisian, pengosongan, dan penempaan di tungku penempaan dan palu tempa, terutama di tungku industri bahan bakar. Tungku pembakaran dapat mengeluarkan gas berbahaya seperti karbon monoksida, sulfur dioksida, dan nitrogen oksida.

Pemodelan dapat dibagi menjadi pencetakan manual dan mekanis. Pencetakan manual melibatkan pengencangan pasir, pengupasan cetakan, pemangkasan, dan penutupan kotak secara manual. Proses ini memiliki intensitas tenaga kerja yang tinggi dan membuat pekerja terpapar langsung dengan debu, racun kimia, dan faktor fisik, yang menyebabkan bahaya kerja yang signifikan. Di sisi lain, pencetakan mekanis memiliki produktivitas yang tinggi, kualitas yang stabil, intensitas tenaga kerja yang rendah untuk pekerja, dan lebih sedikit kemungkinan pekerja bersentuhan dengan debu, racun kimia, dan faktor fisik, yang mengakibatkan bahaya kerja yang relatif kecil.

Bahaya Debu:

Sejumlah besar debu pasir dihasilkan selama pencetakan, penuangan pasir cetak, dan pembersihan. Sifat dan bahaya debu terutama ditentukan oleh jenis pasir cetak yang digunakan. Misalnya, apabila pasir kuarsa digunakan, maka akan sangat berbahaya karena kandungan silika bebasnya yang tinggi. Deteksi konsentrasi debu yang dilakukan di bengkel pencetakan pabrik mesin menemukan hasil berkisar antara 27,5 hingga 62,3 mg/m3dengan rata-rata 39,5 mg/m3.

Racun dan Bahaya Fisik:

Pengeringan batu bara, peleburan, dan penuangan cetakan pasir dan inti pasir menghasilkan suhu tinggi dan radiasi panas. Jika batu bara atau gas digunakan sebagai bahan bakar, maka akan menghasilkan karbon monoksida, sulfur dioksida, dan nitrogen oksida. Jika tungku induksi frekuensi tinggi atau oven microwave digunakan untuk pemanasan, medan elektromagnetik frekuensi tinggi dan radiasi gelombang mikro akan dihasilkan.

Tujuan utama dari proses perlakuan panas adalah untuk mengubah sifat fisik logam seperti kekerasan, ketangguhan, elastisitas, konduktivitas, dan lainnya, sambil mempertahankan bentuk komponen. Hal ini bertujuan untuk memenuhi persyaratan proses dan meningkatkan kualitas produk.

Proses perlakuan panas meliputi normalisasi, pendinginan, aniltempering, dan karburasi.

Perlakuan panas dapat diklasifikasikan lebih lanjut ke dalam tiga kategori: perlakuan panas umum, perlakuan panas permukaan (yang mencakup pendinginan permukaan dan perlakuan panas kimia), dan perlakuan panas khusus.

Gas beracun

Proses perlakuan panas pada komponen mekanis, termasuk normalisasi, anilkarburasi, quenching, dan lainnya, memerlukan beragam bahan tambahan, seperti asam, alkali, garam logam, nitrat, dan sianida.

Bahan-bahan ini merupakan zat yang sangat korosif dan beracun yang dapat menimbulkan ancaman yang signifikan bagi lingkungan dan kesehatan manusia.

Misalnya, ketika barium klorida digunakan sebagai media pemanas, dan suhunya mencapai 1.300°C, sejumlah besar barium klorida menguap, menciptakan debu barium klorida yang mengotori udara bengkel.

Proses klorinasi juga melepaskan sejumlah besar amonia ke dalam udara bengkel.

Kalium ferosianida dan sianida lainnya digunakan dalam proses karburasi dan karburasi, sedangkan nitrogen oksida diproduksi melalui interaksi nitrat cair dan noda minyak dengan benda kerja di dalam tungku rendaman garam.

Selain itu, agen organik seperti metanol, etanol, propana, aseton, dan bensin sering digunakan dalam proses perlakuan panas.

Bahaya fisik

Normalisasi dan anil pada komponen mekanis adalah proses perlakuan panas yang dilakukan pada suhu tinggi. Tungku pemanas, rendaman garam, dan benda kerja yang dipanaskan di bengkel adalah sumber panas.

Sumber panas ini dapat menciptakan lingkungan bersuhu tinggi dengan radiasi termal yang kuat.

Selain itu, berbagai motor, kipas angin, pompa industri, dan peralatan mekanis lainnya dapat menghasilkan kebisingan dan getaran. Namun, tingkat kebisingan di sebagian besar bengkel perlakuan panas tergolong rendah, dan jarang terjadi kasus kebisingan yang melebihi standar.

Dalam proses manufaktur mekanis, komponen logam dibuat dengan menggunakan teknik pengecoran, penempaan, pengelasan, stamping, dan teknik lainnya. Kemudian, berbagai peralatan mesin seperti mesin bubut, ketam, bor, penggiling, gilingan, dan lainnya digunakan untuk melakukan pemrosesan dingin pada bagian logam, termasuk pembubutan, pengeplotan, pengeboran, penggilingan, dan penggilingan. Terakhir, bagian yang memenuhi syarat dipotong dan dirakit menjadi mesin.

Pemesinan umum

Bahaya kerja dalam proses produksi sangat minim, terutama karena penggunaan emulsi pemotongan dan dampak pemotongan pada pekerja.

Emulsi pemotongan yang umum digunakan terdiri dari minyak mineral, asam naftenat atau asam oleat, dan alkali (soda api). Pemindahan peralatan mesin dengan kecepatan tinggi dapat menyebabkan percikan emulsi, yang dapat dengan mudah mencemari kulit dan menyebabkan penyakit kulit, seperti folikulitis atau jerawat.

Selama proses pemesinan, juga terdapat sejumlah besar debu logam dan mineral yang dihasilkan dari penggerindaan kasar dan halus. Batu gerinda sintetis terutama terdiri dari ampelas (kristal alumina), dengan kandungan silikon dioksida yang rendah, sedangkan batu gerinda alami mengandung silikon dioksida bebas dalam jumlah besar, yang dapat menyebabkan pneumokoniosis dan silikosis aluminium.

Sebagian besar peralatan mesin menghasilkan kebisingan mekanis yang berkisar antara 65 dB (A) dan 80 dB (A), dan jarang terjadi kebisingan yang berlebihan.

Pemesinan khusus

Faktor bahaya kerja dalam pemesinan khusus terutama terkait dengan alat pemesinan yang digunakan.

Sebagai contoh, EDM menghasilkan debu logam, pemrosesan laser menghasilkan suhu tinggi dan radiasi ultraviolet, sinar-X berkas elektron menghasilkan debu logam, pemrosesan berkas ion menghasilkan debu logam, radiasi ultraviolet, dan radiasi elektromagnetik frekuensi tinggi, dan jika elektroda tungsten digunakan, radiasi pengion juga dapat terjadi.

Di sisi lain, pemesinan elektrokimia, pemesinan jet cairan, dan pemesinan ultrasonik memiliki bahaya yang relatif lebih rendah.

Selain itu, pengoperasian peralatan juga dapat menimbulkan kebisingan dan getaran.

Faktor bahaya kerja dalam proses perakitan mekanis sederhana hanya sedikit dan serupa dengan faktor bahaya kerja pada permesinan pada umumnya.

Namun, dalam proses perakitan yang kompleks, bahaya pekerjaan terutama terkait dengan teknik perakitan spesifik yang digunakan.

Misalnya, penggunaan berbagai teknik pengelasan dapat mengakibatkan bahaya kerja terkait pengelasan, sedangkan penggunaan perekat dapat mengakibatkan bahaya kerja terkait perekat. Jika proses pelapisan diperlukan, maka dapat pula terjadi bahaya kerja yang terkait dengan proses pelapisan.

Bahaya pekerjaan di industri manufaktur mesin terutama mencakup bahaya debu silikon di produksi pengecoranpelarut organik seperti benzena dan turunannya dalam produksi pelapisan, dan debu (asap) pengelasan dalam operasi pengelasan. Untuk mengatasi bahaya-bahaya ini, langkah-langkah berikut ini harus diambil: