Mengapa poros output bisa rusak karena penggunaan yang berat? Komponen penting ini sering kali mengalami kegagalan karena kelemahan desain pada sudut-R dan talang lubang oli. Artikel ini mengeksplorasi penyebab utama fraktur ini, termasuk kelemahan struktural dan pengerasan induksi yang tidak memadai. Dengan memahami mekanisme kegagalan ini, Anda dapat mempelajari cara mengoptimalkan desain poros dan meningkatkan daya tahan sistem mekanis. Selami untuk menemukan solusi praktis yang meningkatkan kinerja dan mencegah kerusakan yang mahal.

Poros output dari auxiliary gearbox adalah komponen penting yang menanggung torsi yang signifikan selama pengoperasian kendaraan. Oleh karena itu, dibutuhkan kekuatan yang tinggi.

Persyaratan teknis dari gambar tersebut termasuk menggunakan material 40Cr dan pengerasan induksi frekuensi menengah pada sudut R dan spline. Kedalaman lapisan pengerasan pada sudut R harus ≥ 5mm, dan lapisan pengerasan pada spline harus 5-8mm dari dasar gigi. Selain itu, kekerasan permukaan harus ≥ 55HRC. Matriksnya harus dipadamkan dan ditempadan kekerasannya harus 235-265HBW.

Pada awal tahun 2019, pasar melaporkan bahwa poros output dari kotak tambahan sering patah ketika pelanggan berkendara antara 30000-100000 km. Dengan menganalisis komponen yang gagal, penyebab patahnya komponen tersebut dapat diidentifikasi:

Bacaan terkait: Retak Pendinginan vs Retak Tempa vs Retak Gerinda

Artikel ini memberikan analisis penyebab patahnya poros output di kotak bantu dan mengusulkan serangkaian tindakan perbaikan untuk mengatasi masalah tersebut. Analisis didasarkan pada prinsip-prinsip, dan langkah-langkahnya dirancang untuk secara efektif menyelesaikan masalah fraktur poros output di kotak tambahan.

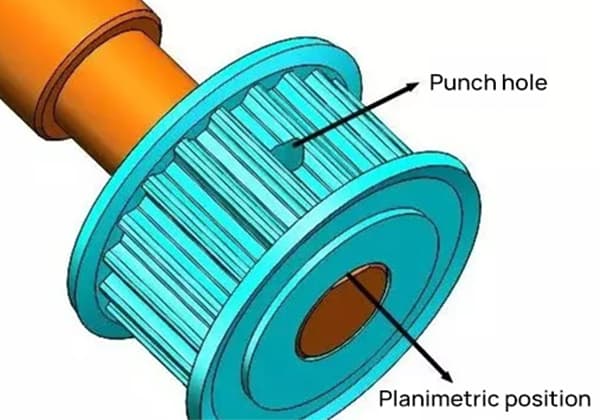

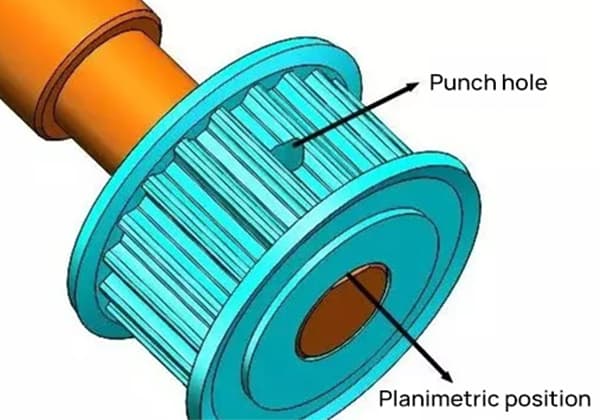

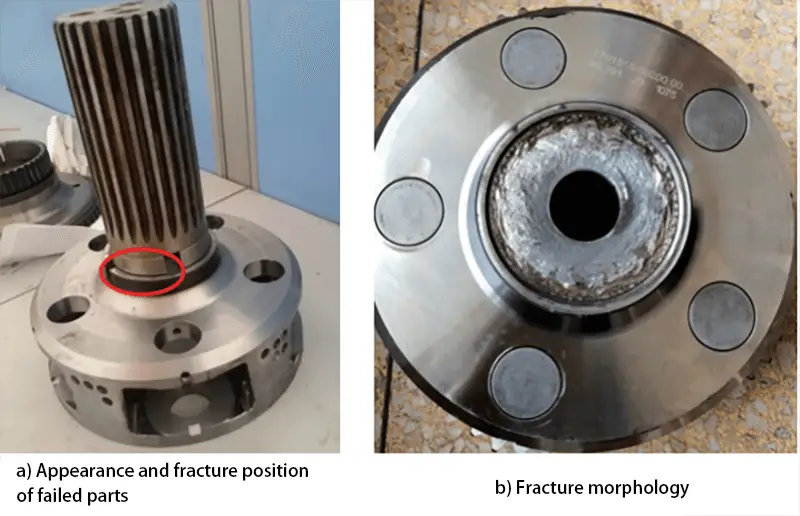

Gambar 1 mengilustrasikan komponen poros output yang gagal dalam kotak tambahan.

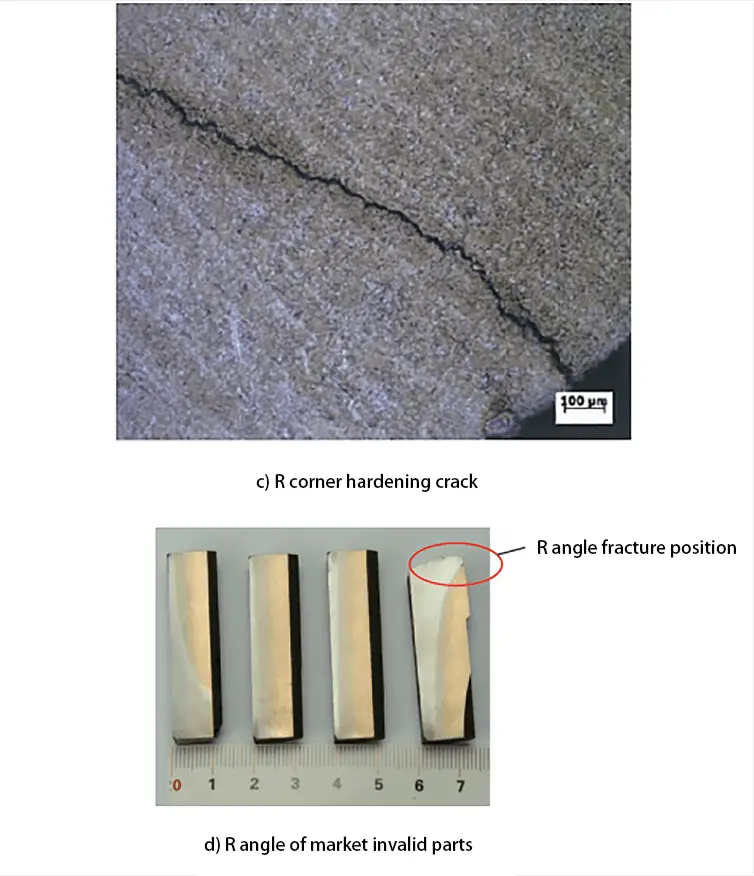

Secara khusus, Gbr. 1a menggambarkan tampilan dan lokasi fraktur dari komponen yang gagal, dengan lingkaran merah menunjukkan lokasi fraktur.

Patahnya poros output dalam kotak bantu terjadi pada posisi sudut R dari alur penarikan alat, seperti yang terlihat pada gambar.

Selain itu, Gbr. 1b menampilkan morfologi fraktur, yang dicirikan oleh fraktur lurus yang disebabkan oleh rotasi melingkar poros.

Setelah patahan, terdapat tanda keausan bersama di kedua ujungnya, yang konsisten dengan karakteristik patahan puntir.

Gbr. 1 Bagian Kegagalan Poros Keluaran Kotak Bantu

Pengujian non-destruktif dan analisis metalografi dilakukan pada produk jadi dan suku cadang gagal yang dikembalikan dari pasar, dan hasil pengujian disajikan pada Tabel 1.

Seperti yang dapat dilihat dari tabel, hasil quenching induksi dari bagian spline baik pada produk jadi maupun bagian yang gagal di pasar memenuhi persyaratan teknis. Kedalaman pengerasan efektif dari bagian spline adalah ≥ 5mm, dan struktur metalografi dari lapisan yang mengeras adalah asikular kelas 4-5 martensit.

Namun, hasil pendinginan induksi pada lubang oli spline dan sudut R tidak memenuhi persyaratan teknis karena alasan berikut:

Tabel 1 Hasil Pengujian Partikel Magnetik dan Analisis Metalografi Komponen Jadi dan Komponen Gagal

| Sampel | Lokasi deteksi: | Pemeriksaan metalografi | Pengujian tidak rusak |

| Produk jadi dalam produksi | spline | Ds: 6 ~ 8mm, 4 ~ 5 gradeM | Retak lubang oli spline (lihat Gbr. 2a) |

| Sudut R | Ds: 3.2mm, 5 kelas M (lihat Gbr. 2b) | Retak sudut R (lihat Gambar 2c) | |

| Bagian kegagalan pasar | spline | Ds: 7 ~ 9mm, 4 ~ 5 kelas M | Retak lubang minyak spline |

| Sudut R | Tidak ada lapisan yang mengeras (lihat gambar 2d) |

Hasil pemeriksaan di atas selaras dengan karakteristik keretakan pada bagian yang gagal. Hal ini disebabkan oleh fakta bahwa lapisan pengerasan induksi di sudut R poros output kotak bantu tidak cukup dalam, sehingga gagal memenuhi persyaratan teknis yang diperlukan. Selain itu, retakan pengerasan induksi telah berkembang di sudut R, menyebabkan tingkat kekuatan yang rendah di lokasi tersebut.

Selama pengoperasian kendaraan, sudut R tidak mampu menahan tekanan puntir yang besar dan akhirnya patah. Selain itu, retakan pengerasan induksi terdapat pada lubang oli spline, dan beberapa suku cadang yang gagal di pasaran juga mengalami poros output sub box yang patah di lokasi ini.

Gbr. 2 Hasil Pengujian NDT dan Metalografi

Hasil deteksi kegagalan menunjukkan dua titik risiko patah pada poros output kotak bantu: posisi sudut R dan lubang oli spline.

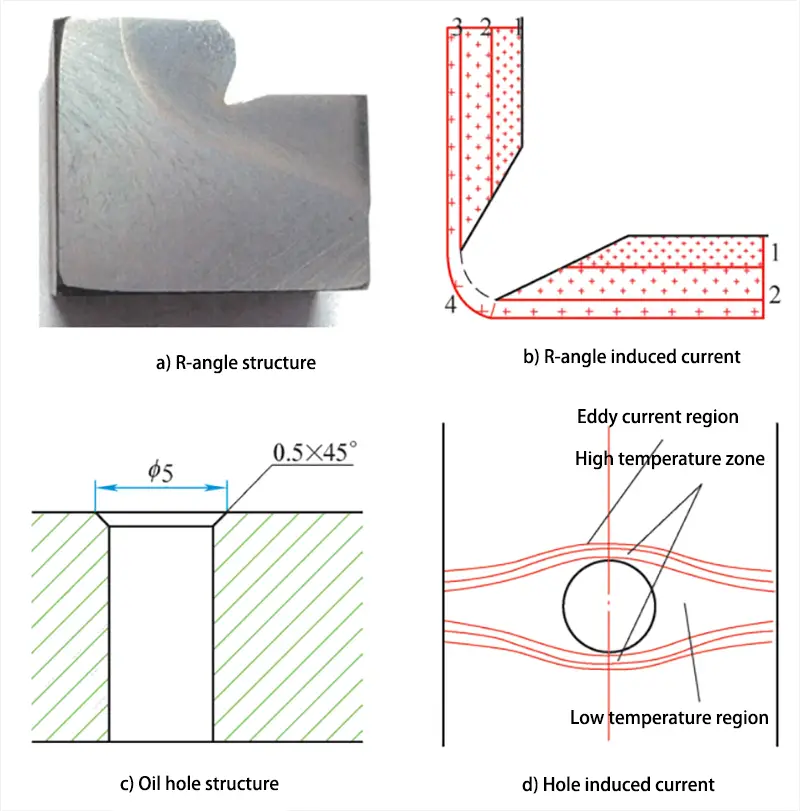

Gbr. 3a mengilustrasikan struktur posisi sudut-R produk jadi selama produksi. Ini menunjukkan bahwa sudut-R adalah struktur R0,5mm bagian dalam, yang dapat memiliki dua efek pada pengerasan induksi.

Pertama, fillet transisi di bagian bawah sudut R struktur tipe R bagian dalam terlalu kecil, menyebabkan tekanan pemesinan yang besar di bagian bawah cekungan sudut R, yang meningkatkan sensitivitas retakan pengerasan induksi.

Kedua, jarak antara depresi sudut-R dari struktur tipe R bagian dalam dan induktor relatif besar.

Gambar 3b mengilustrasikan distribusi arus induksi selama pemanasan induksi di sudut R.

Sebagai akibat dari efek kedekatan pemanasan induksi, arus yang diinduksikan berkurang seiring dengan bertambahnya jarak dari sensor. Dengan demikian, arus yang diinduksi secara bertahap berkurang dari area 1 hingga 4, dengan arus induksi terendah ditemukan di area 4, yang terletak di bagian bawah sudut R, yang terjauh dari induktor.

Dalam waktu pemanasan yang sama, sementara area 1 hingga 3 mencapai suhu pemanasan pendinginan yang diperlukan secara keseluruhan, area 4 mungkin tidak mencapai suhu pendinginan yang sempurna. Akibatnya, terjadi pendinginan semprotan air, yang menyebabkan martensit transformasi di area 1 hingga 3, tetapi hanya transformasi martensit parsial atau tidak ada transformasi di area 4.

Ketidakkonsistenan kedalaman lapisan yang mengeras pada wilayah 1 hingga 3 dan wilayah 4 menyebabkan deformasi yang tidak merata akibat transformasi struktural di dalam dan di luar sudut R. Selain itu, wilayah 4 mengalami tegangan tarik akibat transformasi struktural, sehingga rentan terhadap konsentrasi tegangan pemesinan, yang pada akhirnya mengakibatkan retakan pendinginan selama pendinginan.

Terlebih lagi, karena area 4 adalah yang terjauh dari induktor, maka, ini adalah bagian yang paling menantang untuk pengerasan induksi, dan kedalaman lapisan pengerasan di area ini tidak memadai.

Gambar 3c mengilustrasikan struktur talang lubang oli pada poros output dari tangki bantu yang saat ini diproduksi. Ukuran desain lubang oli adalah 0,5 mm × 45°, yang tidak memenuhi persyaratan untuk pengerasan induksi talang lubang.

Untuk memastikan kualitas pengerasan induksi, talang yang sedikit lebih besar, lebih dari 1mm × 45° diperlukan. Hal ini karena talang yang kecil menghasilkan suhu tinggi di sekitar lubang oli akibat efek sudut tajam pemanasan induksi, yang menyebabkan terbentuknya retakan pendinginan.

Selain itu, keberadaan lubang minyak memaksa arus yang diinduksi untuk memotong di kedua sisi lubang, sehingga menghasilkan kerapatan arus pusar yang tidak merata di sekitar lubang. Kepadatan arus pusar di kedua sisi lubang sepanjang arah arus tinggi, sedangkan kepadatan di kedua sisi yang tegak lurus dengan arah arus rendah. Hal ini menciptakan area bersuhu tinggi di satu sisi dan area bersuhu rendah di sisi lainnya, seperti ditunjukkan pada Gambar 3d.

Karena pemanasan yang tidak merata ini, kedalaman penetrasi arus dan ketebalan lapisan yang mengeras setelah pendinginan berbeda. Timbulnya tekanan organisasi dan termal selama quenching induksi adalah penyebab mendasar retakan quenching di tepi lubang oli. Selain itu, pendinginan tepi lubang oli lebih intens daripada area lain selama pendinginan, sehingga lebih rentan terhadap pembentukan retakan pendinginan.

Gbr. 3 Sudut R dan lubang oli

Berdasarkan analisis di atas, terbukti bahwa patahnya poros output kotak bantu disebabkan oleh desain struktur sudut R dan talang lubang oli yang cacat.

Oleh karena itu, langkah-langkah perbaikan berikut ini telah dikembangkan:

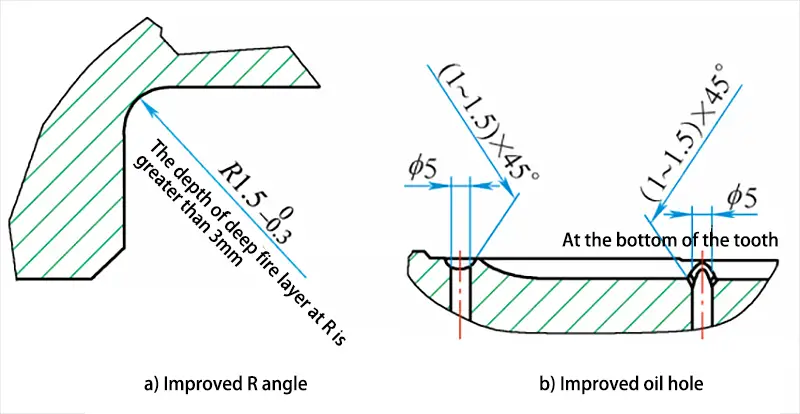

Gambar 4a menampilkan struktur yang dioptimalkan untuk sudut R.

Selama proses perlakuan panas induksi, jika akar pijakan benda kerja memerlukan pengerasan induksi, fillet transisi harus dimasukkan. Semakin besar fillet, semakin baik hasilnya.

Desain ini menawarkan kemampuan proses yang baik:

① Ini mengurangi konsentrasi tegangan pada akar pijakan dan meminimalkan kecenderungan retak selama penggunaan.

② Ini mengurangi kesulitan pendinginan induksi, memastikan pemanasan yang seragam pada akar pijakan, memungkinkan lapisan pengerasan yang seragam dan terus menerus pada pijakan, dan secara signifikan meningkatkan kekuatan.

Gambar 4b mengilustrasikan desain yang dioptimalkan untuk talang lubang oli, dengan ukuran talang yang ditingkatkan sebesar (1 ~ 1,5) mm × 45 °. Dalam kondisi pemanasan yang sama, semakin besar talang lubang oli, semakin tinggi kerapatan arus di tepi lubang oli, dan semakin rendah kemungkinan tepi lubang oli retak karena panas berlebih.

Gbr. 4 optimasi struktur

Metode pemindaian quenching digunakan untuk menyelesaikan quenching poros output kotak tambahan karena area quenching yang besar dan catu daya yang kecil. Keuntungan signifikan dari pemindaian quenching adalah dapat menggunakan peralatan dengan kapasitas yang lebih kecil untuk menangani benda kerja yang besar.

Untuk melakukan pemindaian pendinginan, benda kerja ditempatkan di dalam atau di dekat induktor, sehingga memungkinkan induktor dan benda kerja bergerak relatif satu sama lain. Induktor menghubungkan arus frekuensi tinggi atau frekuensi menengah untuk memanaskan benda kerja secara induktif ke suhu pendinginan. Secara bersamaan, induktor atau semprotan jet air melakukan pendinginan media pendingin ke bagian benda kerja yang telah mencapai suhu pendinginan.

The proses pendinginan terus berlanjut hingga seluruh area pendinginan benda kerja telah ditangani. Untuk menghentikan proses, arus induktor diputus terlebih dahulu, diikuti dengan injeksi media pendingin pendinginan.

Gambar 5 mengilustrasikan desain yang dioptimalkan dari lingkaran efektif induktor. Struktur ini terdiri dari seluruh lingkaran yang berputar pada sudut tertentu (biasanya 45°) untuk memastikan pemanasan yang tepat pada bidang dan sudut R pada bagian variabel. Cincin efektif dilengkapi dengan "Π", dan slot konduktor magnetik cenderung ke arah area sudut R.

Dengan memanfaatkan efek slot konduktor magnetik, arus frekuensi menengah dari kumparan efektif dikeluarkan ke area sudut R, sehingga memperkuat pemanasan pada area sudut R. Untuk memastikan pemanasan sudut R yang cepat, terdapat jarak 3-5 mm antara ujung depan koil efektif dan sudut R. Pengaturan ini memungkinkan suhu pendinginan dicapai dalam waktu 10 detik, sehingga menghasilkan distribusi lapisan pengerasan yang ideal.

Namun demikian, ketika memanaskan sudut R, induktor harus tetap berada di area ini selama periode tertentu untuk mendapatkan kedalaman lapisan pengerasan yang cukup pada sudut R. Selama waktu ini, spline yang berdekatan di atas sudut R juga dipanaskan. Untuk mencegah kedalaman lapisan pengerasan dari spline ini terlalu dalam, yang dapat mengakibatkan "penggembungan" lapisan pengerasan pada transisi antara sudut R dan spline aksial, efek kedekatan pemanasan induksi digunakan.

Secara khusus, ketika mendesain induktor, permukaan spline pemanas dan sumbu spline membentuk sudut yang disertakan sebesar 7,5° untuk meminimalkan efek kedekatan. Ketika kita bergerak lebih dekat ke wilayah sudut R, jaraknya berkurang, yang mengarah ke bayangan hitam pada Gambar 5, yang mengindikasikan distribusi arus yang diinduksi di wilayah sudut R dan wilayah yang berdekatan.

Terakhir, saat memanaskan area sudut R, induktor bergerak ke atas untuk memanaskan dan memadamkan area spline, sehingga menghasilkan lapisan pengerasan yang seragam dan terus menerus yang meningkatkan kekuatan keseluruhan poros output.

Gbr. 5 Desain lingkaran yang efektif

Setelah menganalisis penyebab fraktur poros output di kotak bantu, tiga langkah perbaikan diidentifikasi:

Setelah menerapkan langkah-langkah ini, poros output dari kotak bantu diperiksa dan dipantau, dan perbaikan yang signifikan diamati: