Pernahkah Anda membayangkan, bagaimana bentuk pipa yang rumit dibuat dengan presisi? Panduan ini menyingkap rahasia penyokong pipa, mengeksplorasi jenis, mekanisme, dan aplikasinya. Dengan wawasan dari para insinyur mesin berpengalaman, temukan inovasi yang merevolusi industri dan pelajari cara memilih penyokong yang tepat untuk kebutuhan Anda.

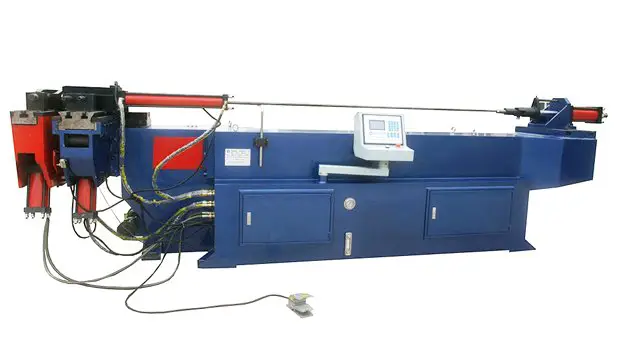

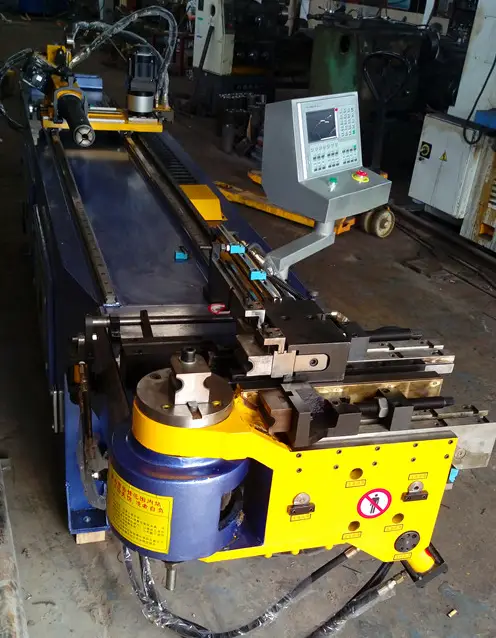

Penyok pipa adalah mesin khusus yang dirancang untuk membengkokkan bahan tubular secara presisi, terutama dikategorikan ke dalam kontrol numerik komputer (CNC) dan sistem hidrolik. Mesin serbaguna ini memainkan peran penting dalam berbagai sektor industri, termasuk pembangkit listrik, infrastruktur transportasi, teknik struktural, konstruksi kelautan, dan berbagai aplikasi lain yang membutuhkan pipa melengkung atau berbentuk.

Berbeda dengan mesin pembengkok pelat, yang dirancang untuk membentuk lembaran logam datar, pembengkok pipa secara khusus dioptimalkan untuk memanipulasi pipa dan tabung baja silinder. Spektrum aplikasinya menjangkau berbagai industri penting seperti konstruksi pembangkit listrik, pembangunan rel kereta api dan jalan raya, pembuatan boiler, pembangunan jembatan, operasi galangan kapal, pengerjaan logam arsitektural, dan fabrikasi furnitur khusus. Selain itu, mereka sangat diperlukan dalam instalasi pipa yang kompleks dan layanan bangunan yang membutuhkan perutean pipa yang tepat.

Dalam sektor mesin tubing, penyokong pipa dikenal sebagai peralatan utama karena kemampuannya yang beragam. Penyok pipa modern menggabungkan fitur-fitur canggih seperti urutan belokan yang dapat diprogram, kontrol multi-sumbu untuk geometri yang kompleks, dan sistem pengukuran terintegrasi untuk meningkatkan akurasi. Desainnya yang direkayasa dengan baik biasanya mencakup rangka yang kuat untuk menahan gaya tekukan yang tinggi, mandrel presisi untuk menjaga integritas pipa selama pembentukan, dan sistem penggerak hidraulik atau servo-listrik yang canggih untuk kontrol yang presisi.

Antarmuka yang mudah digunakan dan desain ergonomis dari penyokong pipa kontemporer memfasilitasi pengoperasian yang efisien, memungkinkan penyiapan yang cepat dan waktu siklus yang lebih singkat. Kombinasi keserbagunaan, presisi, dan kemudahan penggunaan ini menjadikan penyokong pipa sebagai aset yang tak ternilai dalam proses fabrikasi logam, sehingga memungkinkan produsen untuk memenuhi spesifikasi yang semakin menuntut dalam hal akurasi tekukan, pengulangan, dan kualitas permukaan akhir.

Mesin pembengkok pipa, juga dikenal sebagai penyok tabung, adalah peralatan khusus yang dirancang untuk membentuk pipa dan tabung secara tepat ke dalam berbagai bentuk, sudut, dan kurva. Mesin ini mampu memanipulasi berbagai macam bahan, termasuk baja karbon, baja tahan karat, paduan aluminium, tembaga, dan bahkan paduan eksotis, dengan diameter biasanya mulai dari 1/4 inci hingga 20 inci atau lebih.

Pembengkok pipa dapat dikategorikan secara luas ke dalam dua jenis utama:

Mesin pembengkok pipa modern sering kali menggabungkan fitur-fitur seperti pembengkokan mandrel (untuk mencegah keruntuhan pipa), pembengkokan boost (untuk pembengkokan dengan radius yang ketat), dan perkakas multi-tumpukan untuk pergantian yang cepat di antara ukuran pipa yang berbeda.

Keserbagunaan dan efisiensi penyokong pipa membuatnya sangat diperlukan di berbagai industri, termasuk:

Keuntungan utama dari mesin tekuk pipa canggih meliputi:

Pembengkok pipa adalah mesin canggih yang dirancang untuk membentuk pipa ke dalam berbagai konfigurasi, termasuk balok-I, baja kanal, besi siku, dan kabel. Alat serbaguna ini dapat menghasilkan berbagai macam bentuk seperti gulungan, pipa berbentuk U, pipa setengah, dan gulungan heliks. Kategori utama pembengkok pipa meliputi mesin pembengkok listrik hidraulik, pembengkok pipa hidraulik horizontal, dan pembengkok pipa bergulir multi-fungsi.

Pembengkok pipa elektrik menggunakan motor listrik sebagai sumber tenaganya, dengan gaya pembengkokan yang disalurkan melalui peredam kecepatan dan mekanisme rantai roda gigi. Sebaliknya, penyok pipa hidraulik menggunakan tekanan hidraulik untuk melakukan serangkaian gerakan yang presisi: menggerakkan mekanisme penjepitan, menarik cetakan pembengkokan, melakukan pembengkokan pipa, dan mengontrol gerakan bantu maju dan mundur mandrel.

Pembengkok pipa hidraulik banyak digunakan untuk operasi penggulungan planar dan menawarkan beberapa keunggulan, termasuk multi-fungsi, desain ergonomis, kemudahan pengoperasian, portabilitas, dan penyiapan yang cepat. Mesin ini dapat digunakan di berbagai industri, termasuk infrastruktur tenaga listrik, konstruksi jalan raya dan rel kereta api, pembuatan ketel uap, pembuatan jembatan, pembuatan kapal, produksi furnitur, dan dekorasi arsitektural.

Pembengkok pipa CNC (Computer Numerical Control) mewakili kemajuan teknologi yang signifikan dibandingkan sistem hidrolik tradisional. Mesin ini menggunakan motor servo alih-alih tenaga hidrolik, memungkinkan kontrol yang tepat atas berbagai sumbu gerakan: pengumpanan dan penarikan material, rotasi bidang pembengkokan, kompensasi pembengkokan dan pegas, gerakan tambahan, dan pemosisian kepala pembengkokan. Pembeda utama dari pembengkok pipa CNC adalah kapasitasnya untuk produksi berkelanjutan, presisi pemrosesan yang unggul, dan kemampuan untuk membuat formasi pipa tiga dimensi yang kompleks.

Pembengkok pipa kontrol numerik unggul dalam operasi pembengkokan kondisi dingin, yang mampu menghasilkan pembengkokan dengan satu atau dua jari-jari dalam satu pengaturan. Keserbagunaannya membuat mereka sangat diperlukan dalam industri seperti manufaktur otomotif dan produksi sistem HVAC, di mana mereka digunakan untuk membuat beragam alat kelengkapan pipa dan bentuk kawat.

Metode pembengkokan pipa dapat diklasifikasikan secara luas ke dalam dua kategori:

Setiap jenis penyok pipa menawarkan kemampuan yang unik dan dipilih berdasarkan faktor-faktor seperti sifat material, kompleksitas tikungan yang diperlukan, volume produksi, dan standar khusus industri.

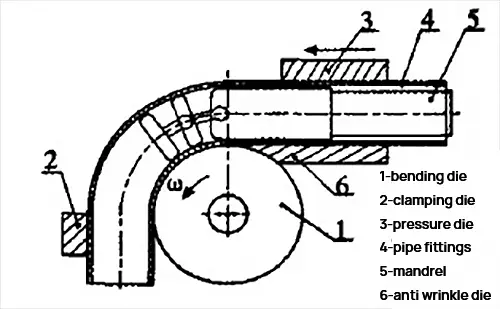

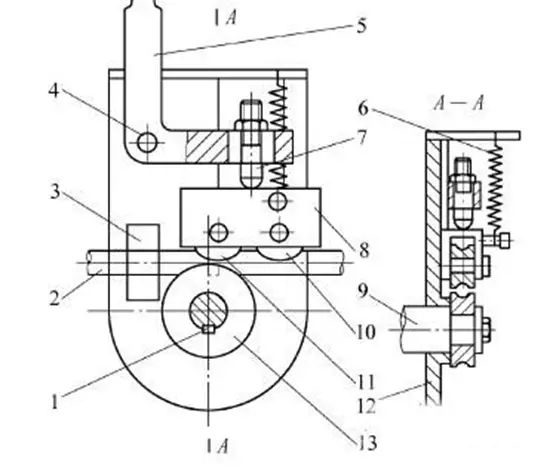

Menurut metode pembengkokan pipa, dapat dibagi menjadi pembengkokan dorong, pembengkokan gulung, tekan lenturdan pembengkokan lingkaran. Dari semua ini, pembengkokan lingkaran relatif mudah diotomatisasi, jadi saat ini, mesin bending sebagian besar dirancang untuk metode ini. Prinsip proses pembengkokan diilustrasikan dalam sebuah diagram.

Proses pembengkokan dilakukan dengan menggunakan membungkuk maticetakan penjepit, dan cetakan tekanan. Cetakan pembengkok dipasang pada spindel, sedangkan cetakan menjepit cetakan mengamankan alat kelengkapan pipa untuk mencegah gerakan aksial. Cetakan tekanan terdiri dari cetakan pemandu dan cetakan lanjutan. Selama proses pembengkokan, cetakan pemandu memberikan tekanan yang sesuai pada cetakan anti-kerut pada alat kelengkapan pipa, dan cetakan lanjutan bergerak bersama dengan alat kelengkapan pipa. Mandrel juga digunakan untuk mengisi rongga bagian dalam benda kerja dan mencegah kerutan, perataan, penipisan, atau kegagalan lainnya selama pembengkokan.

Spindel berputar dan tabung dibentuk dengan cara dililitkan di sekeliling cetakan tekukan. Proses ini juga melibatkan pengumpanan benda kerja, menyiapkan ruang untuk pembengkokan berikutnya, dan seterusnya. Itu radius lentur ditentukan oleh jari-jari cetakan pembengkokan, dan jari-jari pembengkokan yang berbeda dapat dicapai hanya dengan mengganti cetakan pembengkokan dengan salah satu jari-jari yang berbeda.

Struktur dan prinsip kerja penyokong pipa otomatis dan penyokong pipa elektro-hidrolik:

Sistem hidrolik penyok pipa terdiri dari pompa oli listrik, pipa oli bertekanan tinggi, konektor cepat, silinder kerja, dan pendorong. Bagian siku dari mesin ini mencakup pelat bunga atas, pelat bunga bawah, kepala cetakan, dan roller. Pompa oli listrik mengeluarkan oli bertekanan tinggi, yang dikirim ke silinder kerja melalui pipa oli bertekanan tinggi. Oli bertekanan tinggi menggerakkan plunger di silinder kerja untuk menghasilkan daya dorong, menghasilkan pembengkokan melalui komponen siku.

Pipe Bender menggabungkan teknologi CNC canggih dengan antarmuka layar sentuh yang mudah digunakan, memungkinkan kontrol numerik yang tepat dan pengaturan program yang intuitif melalui sistem operasi berbasis dialog. Desain strukturalnya yang kuat memastikan kekakuan dan stabilitas dimensi yang tinggi selama proses pembengkokan.

Kapasitas memori mesin memungkinkan penyimpanan 16 program pembengkokan yang berbeda, masing-masing mampu mengakomodasi hingga 16 sudut pembengkokan yang unik. Keserbagunaan ini memfasilitasi operasi multi-bengkok yang kompleks tanpa pemrograman ulang. Fungsi pemosisian kecepatan lambat yang terintegrasi, ditambah dengan sistem kontrol sudut presisi tinggi, memberikan pengulangan yang luar biasa dengan toleransi ± 0,1 °, memastikan kualitas yang konsisten di seluruh proses produksi.

Untuk meningkatkan efisiensi operasional dan meminimalkan waktu henti, Pipe Bender dilengkapi dengan sistem deteksi dan tampilan kesalahan waktu nyata. Setiap penyimpangan atau malfungsi segera dikomunikasikan melalui pesan di layar, sehingga operator dapat dengan cepat mengidentifikasi dan menyelesaikan masalah, sehingga mempertahankan produktivitas yang optimal.

Melengkapi kemampuan perangkat keras alat berat ini adalah paket perangkat lunak CAD/CAM opsional. Alat canggih ini menerjemahkan geometri pipa yang rumit menjadi koordinat yang dapat dibaca mesin, sehingga menyederhanakan transisi dari desain ke produksi. Perangkat lunak ini dapat diinstal pada komputer desktop standar, menawarkan fleksibilitas dalam pemrograman offline, optimasi urutan tikungan, dan perhitungan kompensasi springback.

Penyok Pipa beroperasi dengan prinsip hidrolik, memanfaatkan oli bertekanan tinggi dari pompa listrik untuk menghasilkan gaya yang diperlukan untuk pembengkokan. Oli bertekanan ini disalurkan melalui saluran bertekanan tinggi ke dalam silinder yang bekerja, di mana ia menggerakkan pendorong untuk menghasilkan daya dorong yang diperlukan untuk deformasi pipa.

Keuntungan utama dari Pembengkok Pipa modern meliputi:

Meskipun keuntungannya sangat banyak, keterbatasan potensial mungkin termasuk investasi modal awal, persyaratan ruang untuk model yang lebih besar, dan kebutuhan untuk pelatihan khusus untuk pemanfaatan yang optimal. Namun, faktor-faktor ini sering kali lebih besar daripada peningkatan signifikan dalam produktivitas, kualitas, dan keserbagunaan yang ditawarkan oleh mesin pembengkok pipa modern.

Mesin pembengkok pipa adalah alat yang sangat penting dalam berbagai industri, namun banyak yang tidak terbiasa dengan komponen-komponennya yang rumit. Mari kita jelajahi elemen-elemen kunci yang membentuk peralatan serbaguna ini:

Tempat Tidur Sepenuhnya Otomatis:

Tempat tidur berfungsi sebagai fondasi mesin, menampilkan bingkai yang kuat yang dibuat dari baja saluran yang dilas. Pelat penyangga bantalan atas dan bawah spindel dipasang pada rangka pelat baja berkekuatan tinggi, biasanya setebal 15 mm, untuk memastikan stabilitas dan presisi selama pengoperasian.

Komponen Sistem Hidraulik:

Sistem hidraulik dapat dilengkapi dengan aksesori komersial kelas industri atau komponen hidraulik pesawat berkinerja tinggi, tergantung pada presisi dan aplikasi yang diperlukan. Sistem ini memberikan kekuatan yang diperlukan untuk operasi pembengkokan dan memastikan gerakan yang halus dan terkontrol.

Komponen Transmisi:

Rakitan ini terdiri dari beberapa elemen penting:

Komponen-komponen ini bekerja secara sinergis untuk mengeksekusi gerakan menekuk yang presisi.

Komponen Cetakan:

Cetakan, atau cetakan, adalah alat yang sangat penting dalam membentuk pipa. Cetakan ini biasanya dibuat dari bahan bermutu tinggi seperti baja bantalan atau baja paduan, yang dipilih berdasarkan diameter permukaan pipa dan karakteristik tikungan yang diperlukan. Cetakan mengalami perlakuan panas untuk mencapai kekerasan HRC48 ~ 52, memastikan daya tahan dan menjaga stabilitas dimensi di bawah tekanan tinggi.

Komponen Penjepit:

Mekanisme penjepitan hidraulik terdiri atas:

Ekspansi dan kontraksi silinder hidraulik menggerakkan lengan ayun, sehingga memungkinkan penahanan pipa yang aman dan tepat selama proses pembengkokan.

Komponen Listrik:

Komponen-komponen ini mengontrol dan mengotomatiskan proses pembengkokan, termasuk motor, sensor, pengontrol logika yang dapat diprogram (PLC), dan sistem antarmuka pengguna. Komponen-komponen ini memungkinkan kontrol yang tepat atas parameter pembengkokan, memastikan konsistensi dan efisiensi dalam produksi.

Penyok pipa, mesin khusus untuk membentuk bagian melengkung pada material tubular, memiliki prinsip operasional yang sama dengan peralatan pembengkok lembaran, tetapi dioptimalkan untuk benda kerja silinder.

Ketika pipa mengalami pembengkokan murni di bawah torsi eksternal yang diterapkan M, distribusi tegangan yang kompleks berkembang di seluruh penampangnya. Dinding luar di luar sumbu netral mengalami tegangan tarik σ1, yang mengakibatkan penipisan dinding, sedangkan dinding bagian dalam mengalami tegangan tekan σ2, yang menyebabkan penebalan dinding. Gradien tegangan ini sangat penting dalam memahami perilaku pipa selama pembengkokan.

Efek gabungan dari gaya-gaya yang berlawanan ini (F1 dan F2) menyebabkan penampang pipa berubah bentuk dari melingkar menjadi kira-kira elips. Ovalisasi ini merupakan pertimbangan utama dalam pembengkokan pipa. Jika deformasi melebihi batas elastisitas material, hal itu dapat menyebabkan cacat struktural: tegangan tarik dapat menyebabkan keretakan pada dinding luar, sedangkan tegangan tekan dapat menyebabkan kerutan atau tekukan pada dinding bagian dalam.

Tingkat deformasi pipa terutama diatur oleh dua parameter tanpa dimensi:

Saat rasio ini menurun, tingkat deformasi meningkat. Biasanya, nilai R/D yang lebih kecil menghasilkan tikungan yang lebih ketat tetapi juga konsentrasi tegangan yang lebih tinggi dan risiko cacat yang lebih besar.

Untuk memastikan integritas struktural dan kualitas alat kelengkapan pipa bengkok, sangat penting untuk mengontrol deformasi dalam batas yang dapat diterima yang ditentukan oleh standar industri (misalnya, ASME B31.3 untuk perpipaan proses). Kapasitas pembengkokan pipa dipengaruhi oleh banyak faktor:

Operasi pembengkokan pipa tingkat lanjut sering kali menggunakan mandrel, wiper dies, atau pressure dies untuk menjaga integritas penampang dan meminimalkan penipisan dinding. Selain itu, sistem kontrol numerik komputer (CNC) memungkinkan kontrol yang tepat terhadap parameter pembengkokan, memastikan pengulangan dan mengoptimalkan proses untuk berbagai bahan dan geometri pipa.

Batas pembentukan alat kelengkapan pipa harus dipertimbangkan dengan cermat untuk memastikan integritas dan fungsionalitas struktural. Batasan ini mencakup beberapa faktor penting:

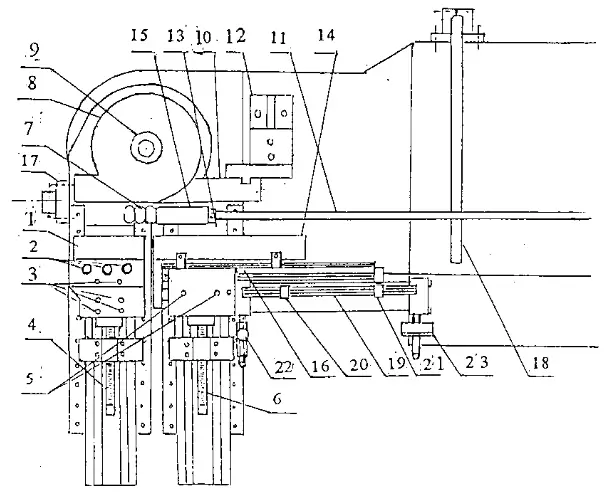

Lengan ayun memastikan kontrol yang tepat dari radius tekukan pipa, mengikuti toleransi yang ditentukan. Alat ini bekerja bersama-sama dengan dudukan penjepit, yang mengurangi pantulan elastis pipa baja selama proses pembengkokan, sehingga meningkatkan akurasi dimensi.

Sistem hidraulik terdiri dari dua tahap tekanan: tekanan tinggi untuk operasi yang membutuhkan tenaga besar dan tekanan rendah untuk fungsi tambahan. Sistem bercabang dua ini secara efisien menggerakkan roller pemandu, dudukan penjepit lengan ayun, silinder hidraulik, perangkat pendorong, kereta troli, dan roller pelurus, sehingga mengoptimalkan pemanfaatan energi dan presisi kontrol.

Perangkat Rol Pemandu menggabungkan dua set rol pemandu, rangka yang kuat, dan sistem transmisi penjepitan yang presisi. Digerakkan secara hidraulik, mekanisme pembukaan dan penutupan rol pemandu disinkronkan dengan lengan ayun untuk menjaga keselarasan horizontal pipa baja selama proses pembengkokan, memastikan kelengkungan yang konsisten.

Perangkat Penggerak berfungsi sebagai sumber daya utama untuk mekanisme dorong, memanfaatkan sistem listrik atau hidrolik tergantung pada gaya yang diperlukan dan karakteristik kontrol.

Straightening Roller menggunakan sistem penyesuaian multi-sumbu untuk menangkal deformasi vertikal selama pembengkokan. Bekerja bersama dengan perlengkapan anti-elips mengambang, roller ini mempertahankan penampang melingkar pipa dalam toleransi yang ditentukan, mencegah ovalisasi dan memastikan integritas struktural.

Push Device, sebuah sistem terintegrasi yang terdiri dari carriage, bed, poros transmisi, dan rantai traksi, memajukan pipa baja dengan kecepatan yang terkendali. Gerakan terkoordinasi ini, bersama dengan lengan ayun dan roller pemandu, memfasilitasi pembengkokan yang presisi dan berkelanjutan sekaligus meminimalkan tekanan dan deformasi material.

(1) Tinjau manual pompa listrik dengan seksama sebelum mengoperasikannya.

(2) Mulailah dengan memasang ulir silinder yang berfungsi dengan aman ke ulir bagian dalam blok persegi. Pastikan ujung belakang silinder terpasang dengan benar pada roda penyangga untuk stabilitas selama pengoperasian.

(3) Pilih kepala cetakan yang sesuai berdasarkan diameter pipa. Pasang di plunger, sejajarkan kedua rol dengan alur yang sesuai menghadap die head. Masukkan mandrel dengan ukuran yang benar ke dalam lubang yang ditentukan dan tutup dengan mandrel atas. Tempatkan pipa dengan hati-hati ke dalam alur. Hubungkan pipa bertekanan tinggi dengan menarik ujung aktif konektor sambungan cepat dan memasangnya ke konektor silinder kerja. Sebelum memulai proses pembengkokan, pastikan sekrup pelepas oli pada pompa oli elektrik telah dikencangkan sepenuhnya.

Setelah menyelesaikan operasi pembengkokan, longgarkan sekrup pelepas oli secara bertahap agar plunger dapat mengatur ulang secara otomatis.

Keterangan Penting:

(1) Patuhi secara ketat manual pompa listrik untuk pengoperasian yang aman dan efisien.

(2) Jangan sekali-kali mencoba melepaskan konektor cepat saat sistem sedang dibebani, karena hal ini dapat menyebabkan pelepasan tekanan secara tiba-tiba dan berpotensi menimbulkan cedera.

(3) Mesin ini menggunakan oli hidraulik sebagai media kerjanya. Pembersihan dan perawatan yang teratur dan menyeluruh terhadap oli dan komponen penyok pipa sangat penting. Hal ini untuk mencegah penyumbatan, kebocoran, dan kontaminasi, yang secara signifikan dapat berdampak pada kinerja dan umur mesin.

Aplikasi Elektrohidraulik (Penyokong Pipa Listrik):

Penyok pipa otomatis serbaguna ini sangat ideal untuk pemasangan dan pemeliharaan pipa di berbagai pengaturan industri dan komersial, termasuk:

Fungsionalitas Tambahan:

Komponen pembengkokan pipa (silinder hidraulik) dapat dilepas dan digunakan kembali sebagai mesin dongkrak pipa hidraulik yang berdiri sendiri, yang menawarkan keserbagunaan yang lebih baik untuk aplikasi khusus.

(1) CETAKAN PEMBENGKOK

Instalasi:

(2) JEPIT MATI

Instalasi:

Penyesuaian : Penyesuaian

A. Kencangkan dan lepaskan dudukan penjepit, lalu atur panel kontrol ke mode manual. Tekan tombol penjepit hingga ke ujung jalur penjepitan. (Pada titik ini, harus ada celah di antara dudukan penjepit roda, yang dapat disetel dengan menggunakan sekrup penyetelan dudukan penjepit).

B. Sesuaikan sekrup penyetelan dudukan penjepit sehingga cetakan penjepit dan cetakan pembengkok tertutup rapat.

C. Tekan tombol kembali untuk menarik kembali cetakan penjepit, kemudian sesuaikan sekrup penjepit dengan memutarnya kira-kira 1/2 hingga 1/4 lingkaran searah jarum jam.

D. Terakhir, kunci mur tetap pada dudukan penjepit.

(3) Tekanan MATI

Instalasi:

A, lepaskan sekrup tetap pada cetakan tekanan, kemudian masukkan cetakan tekanan ke dalam.

B, kunci sekrup cetakan pemandu.

Penyesuaian:

A. Kencangkan dan lepaskan dudukan penjepit, lalu atur panel kontrol ke mode manual. Tekan tombol penjepit hingga ke ujung jalur penjepitan. (Pada titik ini, harus ada celah di antara dudukan penjepit roda, yang dapat disetel dengan menggunakan sekrup penyetelan dudukan penjepit).

B. Sesuaikan sekrup penyetelan dudukan penjepit sehingga cetakan penjepit dan cetakan pembengkok tertutup rapat.

C. Tekan tombol kembali untuk menarik kembali cetakan penjepit, kemudian sesuaikan sekrup penjepit dengan memutarnya kira-kira 1/2 hingga 1/4 lingkaran searah jarum jam.

D. Terakhir, kunci mur tetap pada dudukan penjepit.

(4) Mandrel

Instalasi:

A. masukkan mandrel ke dalam batang inti searah jarum jam.

B. kemudian kencangkan sekrup mandrel.

(Harap diperhatikan, bahwa mandrel harus searah dengan arah pembengkokan)

Alat mesin harus diardekan dengan benar menggunakan kabel tembaga fleksibel dengan luas penampang minimum 4mm². Tegangan catu daya harus tetap berada dalam kisaran yang ditentukan. Hindari menguji sirkuit kontrol dengan megger (penguji isolasi), karena hal ini dapat merusak komponen elektronik yang sensitif.

Saat menyambungkan atau melepaskan konektor listrik, selalu pegang badan konektor dan bukannya menarik kabel atau kawat untuk mencegah kegagalan sambungan solder atau kerusakan kawat.

Lindungi sakelar batas, enkoder, dan komponen presisi lainnya dari benturan dengan benda keras untuk menjaga akurasi dan fungsionalitasnya.

Lindungi unit layar dari benda tajam untuk mencegah kerusakan layar dan memastikan visibilitas yang jelas dari informasi penting.

Pasang kabinet kontrol listrik di tempat yang berventilasi baik, jauh dari lingkungan berdebu atau atmosfer korosif yang dapat membahayakan komponen elektronik.

Jangan memodifikasi terminal input/output PC untuk menjaga integritas sistem dan mencegah potensi malfungsi atau bahaya keselamatan.

Saat mengubah catu daya alat mesin, konfirmasikan kembali spesifikasi motor untuk memastikan kompatibilitas dan kinerja yang optimal.

Jaga kebersihan mesin, berikan perhatian khusus pada blok penjepit dan blok geser. Periksa dan singkirkan secara teratur serpihan atau benda asing yang dapat mengganggu presisi atau menyebabkan keausan.

Terapkan jadwal pelumasan yang teratur untuk rantai dan semua komponen geser, dengan menggunakan pelumas yang sesuai untuk meminimalkan gesekan dan memperpanjang usia komponen.

Selalu lepaskan catu daya sebelum melakukan tugas pembersihan atau pemeliharaan untuk memastikan keselamatan operator.

Persiapan: Sebelum pengoperasian, lakukan pemeriksaan berikut ini:

Penyesuaian Tekanan: Memanfaatkan katup pelepas elektromagnetik untuk mengatur tekanan sistem ke tekanan kerja yang diperlukan, biasanya tidak melebihi 12,5 MPa. Hal ini memastikan kekuatan tekukan yang optimal sekaligus melindungi komponen sistem.

Penyesuaian Cetakan: Penyelarasan yang tepat sangat penting untuk pembengkokan yang presisi:

Penyelarasan yang presisi ini meminimalkan keausan, memastikan kualitas tekukan yang konsisten, dan memperpanjang usia pakai alat.

Saat mengoperasikan mesin pembengkok pipa, pastikan area sapuan lengan yang berputar bersih dari semua personel. Larang dengan tegas siapa pun untuk memasuki area sekitar lengan yang berputar dan alat kelengkapan pipa selama pengoperasian mesin untuk mencegah potensi cedera.

Sistem hidraulik penyok pipa menggunakan oli hidraulik standar YA-N32 (ISO VG 32). Lakukan penggantian oli tahunan dan pembersihan filter secara bersamaan untuk mempertahankan kinerja sistem yang optimal dan umur panjang.

Hanya personel yang berwenang dan terlatih yang boleh melakukan penyesuaian pada penyok pipa atau cetakan. Untuk memastikan keamanan, penyesuaian harus dilakukan oleh minimal dua operator, dengan satu orang ditempatkan di kabinet kontrol untuk memantau operasi dan memberikan bantuan segera jika diperlukan.

Sebelum melakukan penyetelan apa pun atau ketika mengoperasikan mesin tanpa benda kerja, lepaskan mandrel untuk mencegah potensi kerusakan atau ketidaksejajaran.

Pertahankan tekanan sistem hidraulik di bawah ambang batas maksimum 14 MPa (2030 psi) untuk mencegah kerusakan sistem dan memastikan pengoperasian yang aman.

Apabila menyesuaikan kecepatan silinder secara manual, putar lengan melebihi 90 derajat. Sinkronkan kecepatan penyetelan dengan kecepatan linier tepi siku putar. Jangan sekali-kali melebihi kecepatan ini dalam mode manual, karena dapat menyebabkan hilangnya kontrol dan potensi kerusakan peralatan.

Lakukan inspeksi rutin terhadap tegangan rantai, untuk memastikan elastisitas yang konsisten dari waktu ke waktu. Perawatan rantai yang tepat sangat penting untuk operasi pembengkokan yang presisi dan umur alat berat yang lebih panjang.

Dalam mode pembengkokan inti otomatis, sebelum menarik kembali lengan pembengkok sebelumnya, pastikan bahwa kepala inti diposisikan dengan benar di dalam pipa dan poros inti tidak terhalang. Kegagalan untuk melakukan hal tersebut dapat mengakibatkan pembengkokan atau kerusakan pada kepala atau batang inti.

Setelah digunakan, lepaskan catu daya dan lakukan pembersihan dan pelumasan mesin secara menyeluruh. Praktik ini membantu mempertahankan kinerja optimal, memperpanjang masa pakai peralatan, dan memastikan kesiapan untuk pengoperasian berikutnya.

Rancang pipa knalpot untuk meminimalkan geometri yang rumit, dengan fokus pada tikungan standar dan proses manufaktur yang efisien. Hindari busur melingkar yang besar, kurva yang berubah-ubah, dan tikungan komposit yang melebihi 180°.

Busur melingkar yang besar meningkatkan kompleksitas produksi dan dibatasi oleh kapasitas penyok tabung. Mereka sering kali membutuhkan peralatan khusus atau proses multi-langkah, mengurangi efisiensi produksi secara keseluruhan dan meningkatkan biaya.

Kurva yang berubah-ubah dan lengkungan komposit menghambat upaya mekanisasi dan otomatisasi. Bentuk-bentuk yang tidak beraturan ini sering kali membutuhkan fabrikasi manual, sehingga menghambat penerapan teknik manufaktur tingkat lanjut seperti pembengkokan CNC atau pengelasan robotik. Ketergantungan pada tenaga kerja manual ini tidak hanya meningkatkan waktu produksi tetapi juga membuat operator terpapar pada risiko ergonomis yang terkait dengan gerakan berulang dan pengangkatan berat.

Pembengkokan yang melebihi 180° menghadirkan tantangan yang signifikan dalam proses pembengkokan pipa. Sebagian besar pembengkok tabung standar tidak dapat secara efektif membentuk atau melepaskan sudut ekstrem seperti itu karena keterbatasan mekanis. Pembengkokan ini sering kali memerlukan fabrikasi tersegmentasi atau perkakas khusus, yang mengarah pada peningkatan kompleksitas produksi, potensi masalah kualitas pada titik sambungan, dan biaya produksi yang lebih tinggi.

Untuk mengoptimalkan desain pipa knalpot agar dapat diproduksi:

Kecepatan pembengkokan dalam proses pembentukan pipa secara signifikan berdampak pada kualitas produk akhir. Mengoptimalkan parameter ini sangat penting untuk mencapai hasil yang diinginkan dan menghindari cacat umum. Efek dari kecepatan pembengkokan pada kualitas pembentukan dapat diringkas sebagai berikut:

Kecepatan yang berlebihan:

Kecepatan Tidak Memadai:

Untuk menentukan kecepatan pembengkokan yang optimal, disarankan untuk mengatur kecepatan pembengkokan akhir pada 20-40% dari kapasitas maksimum alat berat. Kisaran ini memberikan keseimbangan antara produktivitas dan kualitas, sehingga memungkinkan:

Faktor-faktor yang memengaruhi pemilihan kecepatan spesifik dalam kisaran ini, antara lain:

Penting untuk dicatat bahwa panduan ini mungkin sedikit berbeda tergantung pada mesin pembengkokan pipa, material, dan aplikasi tertentu. Melakukan uji coba dan menyempurnakan parameter proses untuk setiap penyetelan yang unik sangat penting untuk mencapai hasil yang optimal dalam operasi pembengkokan pipa.

Pemilihan radius tekukan yang optimal sangat penting dalam operasi pembengkokan pipa, menyeimbangkan prinsip "satu pipa, satu cetakan" dan "beberapa pipa, satu cetakan" untuk memaksimalkan efisiensi dan keserbagunaan.

Dalam skenario di mana pipa hanya membutuhkan beberapa posisi atau sudut pembengkokan, radius pembengkokan tunggal biasanya digunakan. Pendekatan ini, yang dikenal sebagai "satu pipa, satu cetakan," diperlukan oleh kendala mekanis mesin pembengkok pipa, yang tidak dapat mengubah modul pembengkokannya di tengah proses. Metode ini memastikan presisi untuk konfigurasi pipa tertentu tetapi dapat membatasi fleksibilitas.

Sebaliknya, pendekatan "beberapa pipa, satu cetakan" menawarkan fleksibilitas dan efektivitas biaya yang lebih besar. Strategi ini melibatkan standarisasi radius pembengkokan untuk pipa dengan diameter yang sama, apa pun bentuk akhirnya. Dengan menggunakan modul pembengkokan yang sama untuk berbagai konfigurasi pipa, metode ini secara signifikan mengurangi inventaris perkakas yang diperlukan. Standarisasi ini tidak hanya merampingkan produksi tetapi juga meminimalkan waktu penyiapan dan biaya perkakas.

Pemilihan di antara pendekatan ini bergantung pada faktor-faktor seperti volume produksi, variasi desain pipa, dan sumber daya yang tersedia. Untuk produksi komponen standar bervolume tinggi, metode "beberapa pipa, satu cetakan" sering kali terbukti lebih efisien. Namun, untuk aplikasi khusus atau bervolume rendah, pendekatan "satu pipa, satu cetakan" mungkin lebih cocok.

Yang penting, ketika menerapkan strategi "beberapa pipa, satu cetakan", pertimbangan yang cermat harus diberikan pada sifat material, ketebalan dinding, dan persyaratan kualitas tikungan untuk memastikan bahwa radius tunggal dapat melayani beberapa desain pipa secara memadai tanpa mengorbankan integritas atau kinerja struktural.

Dalam proses pembengkokan pipa, mandrel berfungsi sebagai mekanisme pendukung internal yang penting untuk menjaga integritas struktural dinding bagian dalam pipa pada radius pembengkokan, yang secara efektif mencegah deformasi dan ovalisasi. Tanpa penerapan mandrel, memastikan kualitas yang konsisten dan akurasi dimensi dalam operasi pembengkokan pipa menjadi sangat menantang, terutama untuk pipa berdinding tipis atau yang membutuhkan radius tekukan yang ketat.

Mandrel tersedia dalam berbagai konfigurasi, masing-masing dirancang untuk memenuhi persyaratan pembengkokan tertentu:

1. Mandrel silinder: Cocok untuk pembengkokan sederhana pada pipa berdinding tebal

2. Mandrel universal:

3. Mandrel orientasi:

Desain ini memungkinkan fleksibilitas dalam mengakomodasi berbagai diameter pipa, ketebalan dinding, dan kompleksitas tikungan.

Penempatan mandrel yang tepat di dalam pipa selama proses pembentukan memainkan peran penting dalam mencapai hasil pembengkokan yang optimal. Secara teoritis, titik singgung mandrel harus sejajar dengan titik singgung cetakan pembengkokan pipa. Namun, studi empiris yang ekstensif telah menunjukkan bahwa memajukan mandrel sebesar 1-2 mm di luar titik teoritis ini menghasilkan kualitas dan konsistensi pembengkokan yang unggul.

Pemosisian mandrel yang agak maju ke depan ini menawarkan sejumlah keuntungan:

Penting untuk diperhatikan bahwa kemajuan mandrel yang berlebihan dapat menyebabkan efek yang tidak diinginkan, seperti pembentukan tonjolan "kepala angsa" pada dinding luar bagian lengkung. Fenomena ini terjadi karena pemampatan material yang berlebihan pada radius luar, sehingga menekankan pentingnya pemosisian mandrel yang tepat.

Untuk mencapai hasil yang optimal, faktor-faktor seperti sifat material pipa, rasio ketebalan diameter terhadap dinding, radius tekukan, dan sudut tekukan harus dipertimbangkan saat menentukan posisi mandrel yang ideal. Perangkat lunak simulasi pembengkokan tingkat lanjut dan pengujian berulang dapat menyempurnakan proses lebih lanjut untuk aplikasi tertentu.

Kunci cetakan pembengkok dan tutup (9) searah jarum jam, kendurkan dan lepaskan. Setelah mengganti cetakan roda pembengkok yang diperlukan, kunci cetakan pembengkok dan tutupnya.

Pemasangan cetakan penjepit utama

Untuk mengganti cetakan penjepit yang diperlukan, pertama-tama, lepaskan poros pin (2) dari cetakan penjepit utama, ganti dengan cetakan penjepit yang diinginkan, dan masukkan poros pin. Selanjutnya, longgarkan baut pengencang (3) dari dasar cetakan penjepit, operasikan penjepit penjepit utama menggunakan layar mode manual, putar sekrup penyetel cetakan penjepit (4), dan gerakkan ke depan hingga cetakan penjepit dijepit ke cetakan pembengkok. Kemudian, tekan penjepit utama untuk melepaskan penjepit dan putar sekrup penyetel cetakan penjepit ke depan sebanyak 1/3 atau 1/2 putaran. Terakhir, kunci sekrup pengunci alas cetakan penjepit.

Pemasangan cetakan penjepit pemandu

Untuk memasang cetakan pemandu, ikuti metode yang sama seperti di atas, tetapi sesuaikan gaya penjepitan agar sedikit lebih longgar daripada cetakan penjepit utama.

Jika pipa menjadi berkerut selama pembengkokan, gerakkan sekrup penyetel selongsong cetakan penekan ke depan sekitar 1/4 putaran, lalu coba tekuk lagi sampai tidak ada kerutan.

Selama uji pembengkokan, penting untuk memastikan bahwa kecepatan gerak maju pendorong tambahan disinkronkan dengan kecepatan pembengkokan.

Pemasangan dan penyetelan batang mandrel dan dudukan silinder mandrel

Untuk memasang manik mandrel (7), kencangkan batang mandrel (11) ke dalam batang mandrel (15), dan sambungkan mandrel ke sambungan silang silinder mandrel.

Metode penyesuaian umum adalah memastikan bahwa ujung depan batang mandrel melebihi titik singgung pusat dari cetakan pembengkokan sebesar 2-5mm (tergantung pada diameter cetakan pembengkokan; semakin besar diameternya, semakin jauh jarak di luar titik singgung, dan semakin kecil diameternya, sebaliknya).

Dudukan silinder mandrel harus dipasang pada rel pemandu silinder mandrel, dan rel pemandu silinder mandrel harus dilengkapi dengan timbangan.

Penunjuk menunjukkan jari-jari cetakan pembengkok, jadi jika cetakan pembengkok diganti, dudukan silinder mandrel harus disesuaikan.

Pemasangan perangkat anti kerut

Pelat tahan kerut (10) dipasang pada dudukan tahan kerut (12), dengan dudukan busur pelat tahan kerut dekat dengan cetakan pembengkok (8). Ujung depan harus sedekat mungkin dengan bagian tengah cetakan roda, dan ujung belakang pelat tahan kerut harus sejajar dengan cetakan pemandu dengan perbedaan 1-2 derajat untuk mengurangi gesekan antara pelat tahan kerut dan benda kerja.

Penanganan:

Seluruh peralatan mesin dapat diangkat dengan memasukkan kawat baja melalui bagian bawah peralatan mesin.

Benang atau kain katun harus ditempatkan pada titik kontak antara tali kawat baja dan alat mesin untuk menghindari kerusakan pada permukaan bodi mesin.

Selama penanganan, bagian yang bergerak harus diamankan untuk mencegah pergerakan dan benturan.

Instalasi:

Peralatan mesin harus dipasang secara langsung, dan level peralatan dapat disesuaikan dengan menyesuaikan blok ukuran redaman di bagian kaki peralatan mesin.

Posisi pendingin oli relatif terhadap alat mesin harus ditentukan sesuai dengan posisi operasi yang sebenarnya.

Persiapan untuk memulai operasi:

Aplikasi dalam Manufaktur Peralatan Pembangkit Listrik:

Permintaan global untuk peralatan pembangkit listrik telah meningkat secara signifikan karena pengetatan pasokan sumber daya dan kenaikan biaya energi. Di sektor ini, penyokong pipa CNC memainkan peran penting, mewakili investasi besar dalam proses manufaktur. Mesin-mesin ini sangat penting untuk membuat sistem perpipaan yang kompleks di pembangkit listrik, termasuk generator uap, turbin, dan penukar panas. Ketepatan dan efisiensinya sangat penting dalam memproduksi pipa bertekanan tinggi dan sistem pendingin yang rumit, memastikan kinerja dan keamanan yang optimal di fasilitas pembangkit listrik.

Aplikasi dalam Industri Pembuatan Cetakan:

Pembengkok pipa CNC merupakan bagian integral dari berbagai tahap pembuatan cetakan, termasuk cetakan pembentuk, cetakan panas, cetakan dingin, dan cetakan plastik. Keserbagunaannya melampaui pembuatan cetakan tradisional, dengan aplikasi yang signifikan dalam industri otomotif, perkeretaapian, mesin umum, dan manufaktur furnitur. Sektor-sektor ini sangat bergantung pada teknologi pembengkokan pipa untuk membuat komponen dan kerangka kerja yang presisi dan berbentuk khusus. Kemampuan pembengkok pipa CNC untuk menghasilkan tikungan yang konsisten dan berkualitas tinggi dengan limbah material yang minimal telah membuatnya sangat diperlukan dalam produksi cetakan industri modern.

Aplikasi dalam Industri Kedirgantaraan:

Dalam manufaktur kedirgantaraan, penyokong pipa sangat penting untuk membentuk komponen struktural pesawat terbang. Secara historis, komponen ini sebagian besar dibuat dari paduan aluminium dan seringkali volumenya besar. Namun, meningkatnya penggunaan paduan titanium dan bahan komposit di ruang angkasa telah menyebabkan persyaratan yang lebih menuntut untuk mesin pembengkok pipa CNC. Pembengkok pipa kedirgantaraan modern harus menangani material canggih ini dengan presisi tinggi, menjaga toleransi yang ketat sambil meminimalkan tekanan material. Mereka digunakan untuk membuat saluran bahan bakar, sistem hidrolik, dan penyangga struktural, di mana integritas setiap tikungan sangat penting untuk keselamatan dan kinerja pesawat. Evolusi teknologi pembengkokan pipa di bidang ini terus mendorong batas-batas kemampuan pemrosesan material, memungkinkan produksi komponen pesawat yang lebih ringan, lebih kuat, dan lebih efisien.

Konfigurasi penyok pipa hidrolik merupakan faktor penting dalam menentukan harganya. Di pasar mesin industri, pepatah "Anda mendapatkan apa yang Anda bayar" berlaku, dengan setiap titik harga mencerminkan kemampuan dan tingkat kualitas tertentu.

Pengguna yang membutuhkan akurasi dan efisiensi pembengkokan yang tinggi pada pembengkok pipa hidraulik memprioritaskan kualitas, yang pada dasarnya ditentukan oleh komponen internal dan desain alat berat. Faktor-faktor utama yang memengaruhi kualitas dan harga meliputi:

Bagi banyak pelanggan, menyeimbangkan pertimbangan biaya dengan persyaratan kualitas menghadirkan tantangan yang signifikan. Hal ini memerlukan pemahaman menyeluruh tentang kebutuhan aplikasi spesifik, volume produksi, dan perhitungan ROI jangka panjang.

Saat ini, pasar menawarkan berbagai macam pembengkok pipa, biasanya dengan harga antara 3.000 hingga 100.000 RMB (sekitar $460 hingga $15.400 USD). Kutipan spesifik tergantung pada beberapa faktor:

Saat mengevaluasi opsi penyok pipa, penting untuk mempertimbangkan tidak hanya harga pembelian awal tetapi juga faktor-faktor seperti:

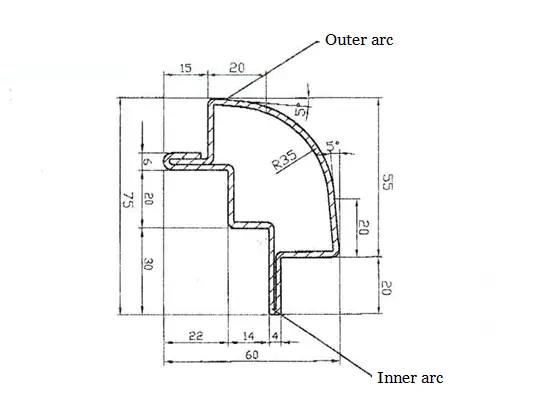

Untuk mencapai bentuk geometris yang diinginkan untuk pipa bengkok, pilih cetakan berdasarkan diameter luar fitting pipa, ketebalan dinding, dan radius tekukan, lalu sesuaikan bagian yang sesuai.

Masukkan sudut yang diperlukan pada layar tampilan pengoperasian sesuai dengan kebutuhan pengguna (lihat manual alat listrik).

Penjepitan pipa dan penguat alat mesin ini mengadopsi mekanisme peningkatan gaya batang penghubung.

Untuk memastikan penguncian sendiri dari kondisi penjepitan, pertama-tama kendurkan batang sekrup mekanisme penjepit pipa dan mekanisme pendorong. Kemudian, di bawah kondisi manual, kedua mekanisme berada pada posisi penjepitan, dan terakhir, kencangkan batang sekrup.

Kecepatan blok geser dapat disesuaikan dengan katup throttle satu arah untuk menyinkronkannya dengan poros utama.

Pertama, sesuaikan tailstock sehingga bagian tengah batang inti bertepatan dengan bagian tengah siku cetakan, kemudian sesuaikan batang sekrup pada batang piston tailstock sehingga kepala inti memanjang ke posisi yang sesuai.

Hal-hal berikut ini harus diperhatikan saat mengoperasikan mesin tekuk pipa:

Inspeksi pra-operasi:

Pemeriksaan sistem hidraulik:

Penyiapan benda kerja:

Penyelarasan cetakan:

Verifikasi penjepitan:

Operasi pembengkokan:

Prosedur pasca operasi:

Protokol darurat:

Delapan metode untuk perawatan penyok pipa:

Metode 1:

Saat mengoperasikan penyok pipa, alat ini harus dioperasikan secara ketat sesuai dengan peraturan pengoperasian (poin-poin penting).

Pemeliharaan mesin secara teratur diperlukan. Personel pemeliharaan harus memiliki kualifikasi melalui pendidikan dan pelatihan.

Metode 2:

Penyok pipa harus dijaga kebersihannya, dan bagian yang tidak dicat harus dilapisi dengan minyak anti karat.

Periksa apakah tekanan setiap sistem tekanan oli normal.

Metode 3:

Sebelum memulai penyok pipa setiap kali, oli pelumas harus ditambahkan secara teratur pada titik-titik yang tetap dan secara kuantitatif sesuai dengan persyaratan bagan pelumasan.

Oli harus bersih dan bebas dari endapan.

Pipa minyak dan garis lengan pembengkok tidak boleh menyentuh tanah.

Metode 4:

Periksa dan perbaiki sakelar, sekring, dan pegangan secara teratur untuk memastikan pengoperasian yang andal.

Periksa secara teratur apakah oli hidraulik dalam tangki oli mencapai setidaknya 80% dari pengukur ketinggian oli.

Metode 5:

The minyak pelumas pada bantalan motor harus diganti dan diisi secara teratur, dan pengoperasian motor harus diperiksa secara teratur.

Indeks suhu pengukur level oli tidak boleh melebihi 60℃.

Metode 6:

Periksa secara teratur apakah sabuk-V, pegangan, kenop, dan kunci rusak. Jika sudah aus secara signifikan, komponen-komponen tersebut harus segera diganti.

Tambahkan gemuk pelumas secara teratur pada posisi penyambungan antara roda gigi transmisi dan rak.

Metode 7:

Dilarang keras bagi personel yang tidak ditunjuk untuk mengoperasikan peralatan. Secara umum, orang harus meninggalkan mesin dan berhenti.

Bagian geser atau bagian yang berputar harus dilumasi secara teratur.

Metode 8:

Lumasi dan bersihkan penyokong pipa 10 menit sebelum bekerja setiap hari.

Apabila beroperasi di bawah 5℃, perhatikan genangan air dan jangan sampai membeku.

Jangan letakkan benda-benda magnetik di dekat motor servo atau membenturkannya.

Saat membersihkan LCD, matikan daya terlebih dahulu, dan jangan bersihkan dengan deterjen cair atau uap cair.

Jangan letakkan mesin di lokasi yang memiliki kebocoran atau kelembapan akibat hujan.

Jika ditemukan kebocoran oli pada silinder oli, konfirmasikan perlunya mengganti cincin penyegel.

Jika tekanan mesin ternyata tidak mencukupi, periksa apakah ketinggian oli dalam tangki oli mencukupi dan apakah suhu oli terlalu tinggi.

Apabila sakelar kedekatan tidak terdeteksi, layar tampilan akan menampilkan penyebab gangguan yang sesuai. Gunakan informasi gangguan yang ditampilkan untuk menemukan masalah untuk pemeliharaan dan pemecahan masalah.

Jika terjadi sudut yang tidak akurat, periksa apakah silinder cakar bergerak maju dan berada di tempatnya, atau periksa apakah cakar yang bersangkutan terlalu besar.

Jika servo tidak berputar atau motor servo tidak memberi makan selama operasi, periksa apakah ada kode kesalahan di driver servo. Kesalahan yang paling umum adalah tegangan rendah sesaat. Jika mengalami kondisi di atas, matikan catu daya utama terlebih dahulu dan nyalakan kembali setelah 30 detik. Jika tidak dapat diatasi, harap beri tahu perusahaan. Jangan membongkar dan memperbaiki tanpa izin, karena Anda akan bertanggung jawab atas konsekuensinya.

Jika sudut pembengkokan tidak benar, periksa apakah sekrup pengencang kopling encoder longgar dan apakah ujung pembengkokan lambat memiliki sudut input.

Jika ada tindakan tekanan oli yang gagal merespons, periksa apakah katup solenoid yang sesuai tidak normal.

Untuk gambaran umum yang komprehensif mengenai para pemain industri terkemuka, kami sarankan untuk membaca panduan terperinci kami di halaman "16 Produsen Mesin Bending Pipa dan Tabung Teratas." Sumber daya ini memberikan informasi mendalam tentang setiap produsen, termasuk spesialisasi, inovasi teknologi, dan posisi pasar mereka.

Saat memilih pemasok mesin pembengkok pipa, pertimbangkan faktor-faktor seperti:

Dengan mengevaluasi kriteria ini terhadap persyaratan produksi spesifik Anda, Anda dapat membuat keputusan yang tepat tentang pemasok mesin bending pipa terbaik untuk kebutuhan Anda. Ingatlah bahwa pilihan optimal dapat bervariasi tergantung pada industri, volume produksi, dan kompleksitas operasi pembengkokan Anda.

Memilih mesin pembengkok pipa yang tepat sangat penting untuk proses manufaktur yang efisien dan tepat. Pertimbangkan faktor-faktor berikut ini untuk membuat keputusan yang tepat:

Dengan mengevaluasi aspek-aspek ini secara menyeluruh, Anda dapat memilih mesin tekuk pipa yang tidak hanya memenuhi kebutuhan produksi Anda saat ini, tetapi juga memberikan nilai jangka panjang dan efisiensi untuk proses produksi Anda.