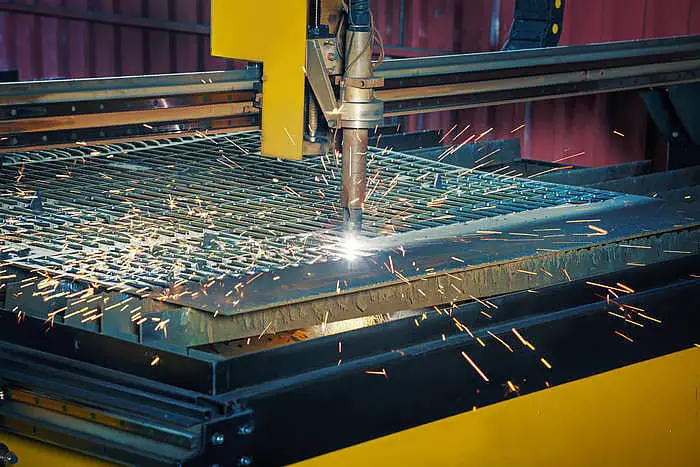

Pernahkah Anda bertanya-tanya tentang teknologi mutakhir yang merevolusi fabrikasi logam? Pemotongan plasma adalah pengubah permainan dalam industri ini, menawarkan kecepatan, presisi, dan keserbagunaan yang tak tertandingi. Dalam artikel ini, kita akan menyelami dunia pemotong plasma, mengeksplorasi keunggulan, prinsip kerja, dan komponen utamanya. Temukan bagaimana teknologi yang luar biasa ini mengubah cara kita memotong logam dan membuka berbagai kemungkinan baru di bidang manufaktur.

Pemotongan busur plasma adalah proses pemesinan termal canggih yang memanfaatkan busur plasma bersuhu tinggi dan berkecepatan tinggi untuk memotong bahan konduktif secara tepat. Metode ini menggunakan aliran gas terionisasi (plasma) yang terkonsentrasi untuk menciptakan zona panas yang sangat tinggi, biasanya mencapai suhu 30.000 ° C (54.000 ° F) atau lebih tinggi. Panas yang ekstrem dengan cepat melelehkan dan menguapkan sebagian logam di tepi potong, sementara energi kinetik dari jet plasma berkecepatan tinggi secara efektif mengeluarkan bahan cair dari garitan, sehingga menghasilkan potongan yang bersih dan sempit.

Prosesnya dimulai dengan pembentukan busur percontohan antara elektroda dan nosel di dalam obor plasma. Setelah busur pilot terbentuk dan obor mendekati benda kerja, busur pemotongan utama berpindah ke material, memulai pemotongan. Pemotongan plasma unggul dalam kecepatan, presisi, dan keserbagunaan, yang mampu memproses secara efisien berbagai macam bahan penghantar listrik, termasuk baja, aluminium, baja tahan karat, dan paduan lainnya, dengan ketebalan mulai dari lembaran tipis hingga pelat dengan ketebalan lebih dari 150 mm (6 inci).

Sistem pemotongan plasma modern sering kali menggabungkan teknologi kontrol numerik komputer (CNC), yang memungkinkan pemotongan yang kompleks dan presisi tinggi serta meningkatkan produktivitas secara keseluruhan dalam fabrikasi logam dan operasi manufaktur.

Mesin pemotong plasma CNC telah maju secara signifikan dalam kecepatan dan jangkauan pemotongan dibandingkan dengan teknik pemotongan api konvensional.

Pemotongan plasma menawarkan keunggulan yang berbeda dibandingkan metode tradisional, termasuk efisiensi, presisi, dan stabilitas yang unggul. Manfaat ini sangat menonjol dalam skenario produksi skala besar dan aplikasi yang memerlukan pemotongan presisi tinggi.

Dari sudut pandang efektivitas biaya, pemotongan plasma terbukti lebih ekonomis karena menghilangkan biaya gas pemotongan. Keuntungan biaya ini menjadi semakin nyata dalam lingkungan produksi skala besar, yang mengarah pada peningkatan kontrol biaya proses.

Pemotongan busur plasma menonjol sebagai solusi pemotongan termal yang optimal, menawarkan beberapa keunggulan utama:

(1) Keserbagunaan dalam pemrosesan material.

Busur plasma dapat secara efektif memotong berbagai macam logam, termasuk logam dengan titik leleh tinggi yang menantang metode pemotongan lainnya. Hal ini mencakup material seperti baja tahan karat, paduan tahan panas, titanium, molibdenum, tungsten, besi tuang, tembaga, aluminium, dan paduan aluminium. Untuk baja tahan karat dan aluminium, pemotongan plasma dapat menangani ketebalan melebihi 200mm.

(2) Meningkatkan kecepatan dan produktivitas pemotongan.

Di antara teknologi pemotongan saat ini, pemotongan busur plasma menunjukkan kecepatan dan efisiensi produksi yang unggul. Misalnya, ketika memotong pelat aluminium 10mm, prosesnya dapat mencapai kecepatan 200-300m/jam. Demikian pula, untuk baja tahan karat setebal 12mm, kecepatan potong bisa mencapai 100-130m/jam.

(3) Kualitas potongan yang superior.

Pemotongan busur plasma menghasilkan potongan yang sempit, halus, dan bersih dengan tepi yang hampir vertikal. Proses ini menghasilkan deformasi minimal dan zona yang terpengaruh panas, menjaga integritas struktural dan kekerasan material. Kualitas pemotongan secara keseluruhan sangat tinggi, dengan residu yang dapat diabaikan dan hasil yang konsisten.

(4) Mengurangi masukan panas dan distorsi.

Dibandingkan dengan pemotongan bahan bakar oksi, pemotongan plasma memasukkan lebih sedikit panas ke dalam benda kerja, sehingga mengurangi distorsi termal. Hal ini sangat bermanfaat ketika memotong bahan yang lebih tipis atau bekerja dengan paduan yang peka terhadap panas.

(5) Kemampuan otomatisasi dan integrasi.

Sistem pemotongan plasma CNC modern dapat dengan mudah diintegrasikan ke dalam jalur produksi otomatis, memfasilitasi pemotongan yang presisi dan berulang serta meningkatkan efisiensi produksi secara keseluruhan. Potensi integrasi ini menjadikan pemotongan plasma sebagai pilihan ideal untuk aplikasi Industri 4.0.

Definisi

Pemotongan busur plasma menggunakan campuran gas yang dilewatkan melalui busur frekuensi tinggi. Gas dapat berupa udara atau campuran hidrogen, argon, dan nitrogen.

Busur frekuensi tinggi menyebabkan sebagian gas "terurai" atau terionisasi menjadi partikel atom dasar, sehingga menghasilkan "plasma".

Busur kemudian melompat ke benda kerja baja tahan karat, dan gas bertekanan tinggi meniupkan plasma keluar dari nosel obor pemotongan dengan kecepatan keluar 800 hingga 1000 meter per detik (sekitar 3 mach).

Hal ini, dipadukan dengan energi tinggi yang dilepaskan ketika berbagai gas dalam plasma kembali ke kondisi normalnya, menghasilkan suhu tinggi 2700°C.

Suhu ini hampir dua kali lipat dari titik leleh baja tahan karat. Hal ini menyebabkan baja tahan karat meleleh dengan cepat, dan logam yang meleleh dihembuskan oleh aliran gas bertekanan tinggi.

Oleh karena itu, diperlukan peralatan pembuangan gas buang dan terak.

1- Busur plasma, panjang busur 6,4mm, bukaan nozzle 0,76mm

Busur tungsten 2-putih, panjang busur 1.2mm, diameter elektroda tungsten 1mm

Pemotongan busur plasma (plasma arc cutting) dapat digunakan untuk memotong baja tahan karat setebal 3,0 hingga 80,0 mm.

Permukaan pemotongan dioksidasi dan, karena karakteristik plasma, potongannya berbentuk angka delapan.

Prinsip kerja

Pemotongan busur plasma adalah metode pemotongan termal yang menggunakan busur plasma sebagai sumber panas dan melelehkan serta menghilangkan logam yang meleleh untuk membentuk potongan dengan gas ion termal berkecepatan tinggi.

Prinsip kerja pemotongan busur plasma mirip dengan plasma pengelasan busurtetapi sumber daya memiliki tegangan tanpa beban lebih dari 150 volt, dan tegangan busur juga lebih dari 100 volt.

Struktur obor pemotongan juga lebih besar daripada obor las dan memerlukan pendinginan air.

Pemotongan busur plasma umumnya menggunakan nitrogen dengan kemurnian tinggi sebagai gas plasma, tetapi gas campuran seperti argon atau argon-nitrogen atau argon-hidrogen juga dapat digunakan.

Secara umum, tidak ada gas pelindung digunakan, dan terkadang karbon dioksida juga dapat digunakan sebagai gas pelindung.

Klasifikasi

Ada tiga jenis pemotongan busur plasma:

Pemotongan busur plasma arus kecil menggunakan arus 70 hingga 100 ampere, busur ini termasuk dalam busur non-transfer, dan digunakan untuk memotong pelat tipis 5 hingga 25 mm secara manual atau untuk pemesinan seperti coran berlubang dan pelubangan;

Pemotongan busur plasma arus besar menggunakan arus 100 hingga 200 amp atau lebih, busur tersebut termasuk dalam busur transfer (lihat plasma pengelasan busur), dan digunakan untuk pemotongan mekanis material dengan ketebalan besar (12 hingga 130 mm) atau pemotongan bentuk;

Pemotongan busur plasma jet air menggunakan arus besar, jaket luar obor pemotongan memiliki nosel jet air berbentuk cincin, dan air yang disemprotkan dapat mengurangi asap dan kebisingan yang dihasilkan selama pemotongan serta meningkatkan kualitas pemotongan.

Busur plasma dapat memotong baja tahan karat, baja paduan tinggi, besi tuang, aluminium dan paduannya, serta non-bahan logam seperti bijih besi, papan semen, keramik, dll.

Potongan busur plasma sempit, halus dan rata, dan kualitasnya mirip dengan presisi pemotongan gas.

Dalam kondisi yang sama, kecepatan pemotongan busur plasma lebih cepat daripada pemotongan gas, dan kisaran material pemotongan juga lebih luas daripada pemotongan gas.

Pemilihan parameter pemotongan busur plasma sangat penting untuk kualitas, kecepatan, dan efisiensi pemotongan.

1. Arus Pemotongan

Arus pemotongan adalah yang paling penting parameter pemotonganyang secara langsung menentukan ketebalan dan kecepatan pemotongan, yaitu kemampuan pemotongan.

Saat arus pemotongan meningkat, energi busur meningkat, kemampuan pemotongan meningkat, kecepatan pemotongan lebih cepat, diameter busur meningkat, dan busur menjadi lebih tebal, menyebabkan pemotongan menjadi lebih lebar.

Jika arus pemotongan terlalu tinggi, beban termal nosel meningkat, nosel rusak terlalu dini, dan kualitas pemotongan secara alami menurun atau bahkan pemotongan normal pun tidak memungkinkan.

Oleh karena itu, penting untuk memilih arus pemotongan dan nozzle yang sesuai berdasarkan ketebalan bahan sebelum memotong.

2. Kecepatan Pemotongan

Karena ketebalan, bahan, titik leleh, konduktivitas termal, dan tegangan permukaan yang berbeda setelah peleburan bahan, maka kecepatan pemotongan yang dipilih juga berbeda.

Meningkatkan kecepatan potong secara moderat dapat meningkatkan kualitas pemotongan, yaitu, potongannya sedikit lebih sempit, permukaan potongannya lebih mulus, dan deformasi berkurang.

Jika kecepatan pemotongan terlalu cepat, masukan panas selama pemotongan lebih rendah daripada jumlah yang diperlukan, jet pada potongan tidak dapat menerbangkan lelehan yang meleleh dengan segera, membentuk jumlah sisa yang lebih besar, disertai dengan sisa potongan, dan kualitas permukaan potongan menurun.

3. Tegangan Busur

Mesin pemotong busur plasma umumnya memiliki tegangan tanpa beban dan tegangan kerja yang tinggi.

Apabila menggunakan gas pengion, seperti nitrogen, hidrogen, atau udara, tegangan yang diperlukan untuk menstabilkan busur plasma akan lebih tinggi.

Ketika arus tetap, peningkatan tegangan berarti bahwa entalpi busur meningkat, diameter jet berkurang, dan laju aliran gas meningkat, menghasilkan kecepatan potong yang lebih cepat dan kualitas pemotongan yang lebih baik.

Tegangan tanpa beban adalah 120-600V, tegangan kolom busur tidak boleh melebihi 65% dari tegangan tanpa beban, dan umumnya setengah dari tegangan tanpa beban.

Saat ini, tegangan tanpa beban mesin pemotong busur plasma di pasaran pada umumnya 80-100V.

Mesin pemotong plasma adalah peralatan pemotongan industri canggih yang terdiri dari komponen-komponen utama berikut ini:

Mesin pemotong plasma CNC dapat dikategorikan berdasarkan lingkungan operasional dan kualitas pemotongannya, masing-masing menawarkan keunggulan yang berbeda untuk aplikasi tertentu:

Lingkungan Operasional:

Kualitas Pemotongan:

Pemilihan jenis pemotong plasma tergantung pada faktor-faktor seperti ketebalan material, kualitas potongan yang diperlukan, volume produksi, dan pertimbangan lingkungan. Sistem yang lebih canggih dapat menggabungkan fitur-fitur seperti konsol gas otomatis, kontrol ketinggian, dan integrasi CNC untuk lebih meningkatkan kinerja dan efisiensi pemotongan.

1. Periksa dan pastikan bahwa sumber listrik, sumber gas, dan sumber air bebas dari kebocoran listrik, kebocoran gas, kebocoran air, dan telah diarde dengan aman atau tersambung ke nol.

2. Kereta dan benda kerja harus ditempatkan pada posisi yang sesuai, dan benda kerja serta kutub positif sirkuit pemotongan harus dihubungkan, dan lubang terak harus disediakan di bawah permukaan kerja pemotongan.

3. Pilih bukaan nozzle berdasarkan bahan, jenis dan ketebalan benda kerja, lalu sesuaikan sumber daya pemotongan, aliran gas, dan kontraksi elektroda.

4. Kereta potong otomatis harus diputar dalam keadaan kosong, dan kecepatan potong harus dipilih.

5. Operator harus mengenakan masker pelindung, pengelasan listrik sarung tangan, topi, respirator masker filter, dan penutup telinga peredam bising. Orang yang tidak mengenakan kacamata pelindung dilarang keras mengamati busur plasma secara langsung, dan dilarang keras mendekati busur plasma.

6. Saat memotong, operator harus berdiri di sisi yang melawan arah angin untuk mengoperasikannya. Udara dapat ditarik dari bagian bawah meja kerja, dan area terbuka pada meja kerja harus dikurangi.

7. Saat memotong, jika tegangan tanpa beban terlalu tinggi, periksa arde listrik, titik nol, dan insulasi gagang obor, isolasi meja kerja dari arde, atau pasang pemutus tanpa beban pada sistem kontrol listrik.

8. Generator frekuensi tinggi harus memiliki penutup pelindung. Setelah inisiasi busur api frekuensi tinggi, sirkuit frekuensi tinggi harus segera diputus.

9. Penggunaan elektroda thorium dan tungsten harus mematuhi peraturan yang dinyatakan dalam Pasal 12.7.8 JGJ33-2001.

10. Personel operasi pemotongan dan staf pendukung harus mengenakan peralatan perlindungan tenaga kerja sesuai kebutuhan. Mereka juga harus mengambil tindakan untuk mencegah sengatan listrik, jatuh dari ketinggian, keracunan gas, kebakaran, dan kecelakaan lainnya.

11. Mesin las yang digunakan di lokasi harus memiliki gudang mesin untuk perlindungan hujan, perlindungan kelembaban, dan perlindungan dari sinar matahari, dan harus dilengkapi dengan peralatan pemadam kebakaran yang sesuai.

12. Saat mengelas atau memotong di ketinggian, sabuk pengaman harus dikenakan dan tindakan pencegahan kebakaran harus dilakukan di sekitar dan di bawah area pengelasan atau pemotongan, dan harus ada orang yang mengawasi.

13. Saat mengelas atau memotong pada wadah bertekanan, wadah tertutup, drum minyak, saluran pipa, atau benda kerja yang terkontaminasi gas atau larutan yang mudah terbakar, tekanan di dalam wadah atau saluran pipa harus dihilangkan terlebih dahulu, dan gas atau larutan yang mudah terbakar tersebut harus dihilangkan.

Kemudian, zat beracun, berbahaya, dan mudah terbakar harus dibilas.

Untuk wadah dengan sisa minyak, uap atau air alkali harus digunakan untuk membilas, dan penutupnya harus dibuka untuk memastikan wadah bersih, kemudian diisi dengan air jernih sebelum pengelasan.

Tindakan harus dilakukan untuk mencegah sengatan listrik, keracunan, dan mati lemas saat mengelas atau memotong di dalam wadah.

Pengelasan atau pemotongan pada wadah tertutup harus memiliki lubang udara dan, jika perlu, harus memiliki lubang udara, peralatan ventilasi harus dipasang di lubang udara masuk dan keluar.

Tegangan penerangan di dalam wadah tidak boleh melebihi 12V, dan tukang las serta benda kerja harus diisolasi. Harus ada orang yang ditunjuk untuk mengawasi di luar kontainer.

Dilarang keras mengelas di dalam wadah yang telah dicat atau dilapisi minyak atau plastik.

14. Pengelasan dan pemotongan tidak boleh dilakukan pada wadah dan saluran pipa bertekanan, peralatan bermuatan listrik, bagian struktur penahan beban yang mengalami tekanan, atau wadah yang berisi barang yang mudah terbakar dan meledak.

15. Dilarang melakukan pengelasan di udara terbuka selama cuaca hujan. Saat bekerja di area lembap, operator harus berdiri di atas bahan isolasi dan mengenakan sepatu berinsulasi.

16. Setelah bekerja, sumber listrik harus dimatikan, dan sumber gas dan air harus ditutup.

Penyiapan yang tepat untuk mesin pemotong plasma CNC Anda sangat penting untuk mencapai kinerja dan kualitas pemotongan yang optimal. Berikut ini adalah panduan komprehensif untuk mengonfigurasi parameter utama:

Prosedur Operasi:

Ketika mengoperasikan mesin pemotong plasma CNC, kualitas pemotongan yang tidak stabil dan seringnya penggantian bahan habis pakai sering kali disebabkan oleh pengoperasian yang tidak terstandardisasi dan kurangnya perhatian terhadap detail penting. Untuk mengoptimalkan proses pemotongan plasma CNC Anda dan memperpanjang masa pakai bahan habis pakai, pertimbangkan untuk menerapkan praktik terbaik berikut ini:

Jika memungkinkan, mulailah memotong dari tepi benda kerja, bukan menusuk. Memulai dari tepi secara signifikan memperpanjang masa pakai bahan habis pakai. Teknik yang benar melibatkan penyelarasan nosel secara langsung dengan tepi benda kerja sebelum memulai busur plasma.

Waktu busur percontohan yang berlebihan dengan cepat menurunkan kualitas nosel dan elektroda. Posisikan obor dalam ketinggian transfer yang sesuai sebelum memulai pemotongan untuk mengurangi durasi busur pilot.

Membebani nozzle secara berlebihan (yaitu, melebihi kapasitas arus pengenalnya) dapat menyebabkan kerusakan dini. Atur arus pemotongan ke sekitar 95% dari kapasitas pengenal nosel. Misalnya, saat menggunakan nozzle dengan nilai 100A, operasikan pada 95A.

Patuhi jarak penyumbatan yang direkomendasikan oleh produsen - jarak antara nosel pemotongan dan permukaan benda kerja. Untuk operasi penindikan, tingkatkan jarak penyangga hingga kira-kira dua kali jarak pemotongan normal atau ketinggian maksimum di mana busur plasma dapat berpindah secara efektif.

Jangan mencoba menusuk bahan yang lebih tebal dari kapasitas penusukan terukur sistem. Biasanya, ketebalan penusukan maksimum adalah sekitar 50% dari ketebalan pemotongan terukur. Melebihi batas ini dapat merusak mesin dan bahan habis pakai.

Pertahankan kebersihan obor dan bahan habis pakai, karena kontaminan secara signifikan memengaruhi kinerja sistem plasma. Saat mengganti bahan habis pakai, gunakan kain bersih dan bebas serabut sebagai permukaan kerja. Periksa sambungan obor secara teratur, dan bersihkan permukaan kontak elektroda dan nozel dengan bahan pembersih yang sesuai, seperti larutan berbasis hidrogen peroksida.

Menyempurnakan kecepatan potong, arus listrik, dan tekanan gas berdasarkan jenis dan ketebalan material. Pemilihan parameter yang tepat memastikan kualitas pemotongan yang optimal dan masa pakai.

Untuk bahan yang tebal, gunakan teknik "penindikan bergerak" atau "rolling start" untuk mengurangi beban termal pada bahan habis pakai selama penindikan.

Fluktuasi dalam kecepatan gerak dapat menyebabkan kualitas pemotongan yang tidak konsisten dan meningkatkan keausan bahan habis pakai. Manfaatkan kontrol laju pemakanan otomatis sistem CNC untuk hasil yang optimal.

Menerapkan jadwal pemeliharaan rutin, termasuk pemeriksaan rutin bahan habis pakai, saluran gas, dan sambungan listrik. Atasi masalah apa pun dengan segera untuk mencegah penurunan kualitas potongan dan kinerja sistem.

| Indeks. | Kesalahan | Penyebab kegagalan | Metode untuk menghilangkan masalah. |

| 1 | Menghidupkan sakelar daya. | 1. Sekring pada sakelar catu daya rusak. | Ganti. |

| Lampu indikator daya tidak menyala setelah menyalakan sakelar daya. | 2. Sekring dalam kotak daya putus. | Periksa dan ganti. | |

| 3. Trafo kontrol buruk. | Menggantikan | ||

| 4. Sakelar daya rusak. | Menggantikan | ||

| 5. Lampu indikator rusak. | Menggantikan | ||

| 2 | Tidak dapat menyesuaikan tekanan gas pemotongan sebelumnya. | 1. Sumber udara tidak terhubung atau tidak ada udara di sumber udara. | Nyalakan sumber udara. |

| 2. Sakelar daya tidak dalam posisi "on". | Nyalakan. | ||

| 3. Katup pengurang tekanan rusak. | Memperbaiki atau mengganti. | ||

| 4. Pengkabelan katup elektromagnetik buruk. | Periksa kabel | ||

| 5. Katup elektromagnetik rusak. | Menggantikan | ||

| 3 | Apabila menekan tombol cutting torch selama pengoperasian, tidak ada aliran gas. | 1. Kebocoran pipa. | Perbaiki bagian yang bocor. |

| 2. Katup elektromagnetik rusak. | Menggantikan | ||

| 4 | Lampu indikator kerja menyala setelah menekan tombol cutting torch, tetapi busur plasma tidak menyala meskipun nosel konduktor bersentuhan dengan benda kerja. | 1.KT1 salah | Menggantikan |

| 2. Trafo frekuensi tinggi rusak. | Periksa atau ganti. | ||

| 3. Oksidasi permukaan busi atau jarak celah yang tidak tepat. | Poles atau Sesuaikan. | ||

| 4. Hubung singkat kapasitor C7 frekuensi tinggi. | Menggantikan | ||

| 5. Tekanan udara terlalu tinggi | Menurunkan | ||

| 6. Hilangnya nosel konduktif terlalu pendek | mengganti | ||

| 7. Elemen penyearah jembatan penyearah sirkuit terbuka atau korsleting | Periksa dan ganti | ||

| 8. Kontak yang buruk atau sirkuit terbuka pada kabel obor pemotongan | Memperbaiki atau mengganti | ||

| 9. Kabel arde benda kerja tidak tersambung ke benda kerja | Terhubung ke benda kerja | ||

| 10. Terdapat lapisan cat yang tebal atau kotoran pada permukaan benda kerja | Bersihkan dan buat konduktif | ||

| 5 | Lampu indikator pemotongan tidak menyala apabila nosel konduktif bersentuhan dengan benda kerja dan tombol pemotongan ditekan. | 1. Tindakan sakelar kontrol termal | Tunggu hingga dingin atau bekerja kembali |

| 2. 2. Sakelar tombol senter pemotongan rusak | mengganti | ||

| 6 | Kontrol sekring trip setelah start frekuensi tinggi. | 1. Trafo frekuensi tinggi rusak | Periksa dan ganti |

| 2. Trafo kontrol rusak | Periksa dan ganti | ||

| 3. Korsleting pada koil kontaktor | mengganti | ||

| 7 | Sekring sakelar daya utama telah meleleh. | 1. Hubung singkat elemen penyearah | Periksa dan ganti |

| 2 Kegagalan transformator utama | Periksa dan ganti | ||

| 3. Korsleting pada koil kontaktor | Periksa dan ganti | ||

| 8 | Ada frekuensi tinggi yang terjadi tetapi tidak ada busur yang dihasilkan. | 1. 1. Komponen penyearah rusak (ada suara abnormal di dalam mesin) | Periksa dan ganti |

| 2. Trafo utama rusak | Periksa dan ganti | ||

| 3. C1-C7 Turun | Periksa dan ganti | ||

| 9 | Pekerjaan jangka panjang tanpa pengapian busur. | 1. Suhu trafo utama terlalu tinggi, dan sakelar kontrol termal diaktifkan | Tunggu sampai dingin sebelum bekerja. Perhatikan apakah kipas pendingin bekerja dan arah anginnya |

| 1. Trafo frekuensi tinggi rusak | Periksa dan perbaiki |

Pasang obor dengan presisi, pastikan semua komponen terpasang dengan aman dan aliran gas serta udara pendingin tidak terhalang. Lakukan perakitan pada permukaan yang bersih untuk mencegah kontaminasi. Oleskan pelumas yang sesuai pada cincin-O secara tipis dan merata hingga sedikit berkilau, hindari pengolesan yang berlebihan.

Ganti bahan habis pakai pada tanda pertama penurunan performa, daripada menunggu sampai benar-benar rusak. Elektroda, nozel, dan cincin putar yang sangat aus dapat menyebabkan busur plasma yang tidak stabil, sehingga berpotensi menyebabkan kerusakan obor yang signifikan. Periksa bahan habis pakai secara teratur dan segera ganti bila kualitas pemotongan mulai berkurang.

Selama penggantian bahan habis pakai atau perawatan rutin, bersihkan ulir internal dan eksternal obor secara menyeluruh. Jika perlu, lakukan pembersihan atau perbaikan ulir untuk memastikan kontak listrik yang optimal dan mencegah masalah lengkung.

Banyak obor plasma yang mengandalkan permukaan kontak antara nozzle dan elektroda untuk transfer arus. Kontaminasi pada permukaan ini dapat menyebabkan kinerja obor yang buruk. Bersihkan area ini secara teratur dengan menggunakan pembersih berbasis peroksida yang dirancang khusus untuk peralatan pemotongan plasma.

Lakukan inspeksi harian terhadap laju dan tekanan aliran gas dan cairan pendingin. Segera hentikan operasi jika terdeteksi adanya aliran yang tidak mencukupi atau kebocoran, dan atasi masalah tersebut sebelum melanjutkan pemotongan untuk mencegah kerusakan pada obor dan memastikan kinerja yang optimal.

Untuk mengurangi risiko tabrakan, programkan jalur pemotongan dengan hati-hati dengan margin keselamatan yang sesuai. Pasang perangkat perlindungan tabrakan yang kuat yang dapat secara efektif mendeteksi benturan dan dengan cepat menarik kembali senter untuk mencegah kerusakan selama tabrakan yang tidak terduga.

(1) Benturan atau tabrakan fisik obor dengan benda kerja atau perlengkapan.

(2) Busur plasma yang tidak stabil akibat bahan habis pakai yang aus atau rusak.

(3) Ketidakstabilan busur karena kontaminasi komponen penting.

(4) Lengkung listrik atau panas berlebih yang disebabkan oleh sambungan yang longgar atau komponen yang tidak terpasang dengan benar.

(1) Hindari mengoleskan gemuk atau pelumas yang tidak ditentukan pada bodi senter atau komponen internal.

(2) Gunakan pelumas secukupnya pada O-ring untuk mencegah kelebihan masuk ke jalur gas atau pendingin.

(3) Lepaskan selongsong pelindung sebelum mengaplikasikan senyawa anti percikan untuk mencegah masuknya bahan kimia ke area yang sensitif.

(4) Jangan sekali-kali menggunakan senter manual sebagai palu improvisasi atau untuk tujuan apa pun selain pemotongan plasma.

Artikel ini memperkenalkan prinsip-prinsip ilmiah dan metode penggunaan pemotong plasma. Selama Anda mengikuti perlengkapan keselamatan dan tindakan pencegahan, menggunakan pemotong plasma sangatlah mudah.

Pemotong plasma dapat membantu Anda menghemat waktu dan uang serta merupakan mesin yang serbaguna dan mudah digunakan dengan banyak pilihan yang tersedia di pasaran.