Artikel ini mengeksplorasi dunia pemotongan panas logam yang menarik, mulai dari pemotongan dengan api hingga metode plasma dan laser. Pelajari tentang keunggulan unik, keterbatasan, dan dampaknya pada manufaktur modern. Bersiaplah untuk menyingkap rahasia di balik teknik pemotongan yang dahsyat ini!

Pemotongan panas logam adalah proses penting dalam sebagian besar fabrikasi logam, seperti dalam pemrosesan lembaran logam, di mana kita harus terlebih dahulu memotong pelat baja menjadi bentuk kasar yang kita perlukan dan kemudian melakukan pemesinan atau pengelasan presisi untuk membuat komponen yang diinginkan.

Dalam produksi industri, pemotongan panas logam umumnya mencakup pemotongan gas, pemotongan plasma, dan pemotongan laser, antara lain.

Dibandingkan dengan pemotongan gas, pemotongan plasma memiliki jangkauan pemotongan yang lebih luas dan efisiensi yang lebih tinggi.

Teknologi pemotongan plasma halus telah mencapai batas bawah pemotongan laser dalam hal kualitas permukaan bahan yang dipotong dan jauh lebih murah daripada pemotongan laser. Oleh karena itu, ini telah banyak digunakan dalam pemotongan yang sebenarnya.

Pemotongan api, pemotongan plasma, dan pemotongan laser diklasifikasikan berdasarkan jenis energi panas pemotongan dan bentuk pemotongan.

Potongan dibentuk dengan melelehkan logam dengan nyala api yang dihasilkan oleh pembakaran campuran gas yang mudah terbakar dan oksigen, kemudian meniupnya.

Gas asetilena umumnya digunakan, tetapi gas minyak bumi, gas alam, atau gas batu bara juga dapat digunakan.

Karena faktor-faktor seperti tekanan gas, ketinggian nosel pemotongan, dan waktu pemanasan awal, skala deformasi keseluruhan bahan yang dipotong relatif besar dalam pemotongan api, sehingga tidak dapat memenuhi kebutuhan pemotongan presisi tinggi, dan kecepatan pemotongan relatif rendah.

Selain itu, pemanasan awal diperlukan sebelum pemotongan, yang membutuhkan waktu dan membuatnya sulit untuk beradaptasi dengan operasi tanpa awak.

1.1.1 Keuntungan:

(1) Pemotongan api dapat memotong baja karbon yang sangat tebal, dan jangkauan pemotongannya lebar, mampu memotong pelat baja dengan ketebalan 6mm hingga 200mm;

(2) Harga peralatan pemotongan api relatif rendah, dan biaya investasi awal juga rendah.

1.1.2 Kekurangan:

(1) Diperlukan waktu pemanasan dan penusukan yang lama untuk pemotongan, pemotongan lambat kecepatan;

(2) Deformasi termal yang signifikan selama pemotongan, terutama saat memotong lembaran tipis (0,5-6mm), akurasi pemotongan rendah;

(3) Tidak dapat memotong logam berwarna seperti tembaga dan aluminiumdan baja tahan karat;

(4) Metode pembakaran bahan bakar sangat mencemari lingkungan dan tidak ramah lingkungan.

Pemotongan api yang dikontrol secara numerik pada lembaran tipis (0,5-6mm) secara bertahap telah digantikan oleh pemotongan plasma di bidang pemotongan, tetapi dalam hal pemotongan pelat tebal dan sedang, pemotongan api yang dikontrol secara numerik masih tak tergantikan, dan pemotongan api masih menempati pangsa pasar tertentu karena keunggulan harganya yang tipis. pemotongan lembaran.

Menggunakan busur plasma sebagai sumber panas dan mengandalkan gas plasma termal berkecepatan tinggi (seperti nitrogen, argon, dan nitrogen-argon, gas campuran argon-hidrogen, dll.) untuk melelehkan logam dan meledakkannya untuk membentuk lapisan pemotongan.

Dalam kondisi yang sama, pemotongan busur plasma kecepatannya lebih besar daripada pemotongan gas, dan jangkauan bahan yang dipotong juga lebih luas daripada pemotongan gas.

Ada tiga jenis yang umum: pemotongan busur plasma arus kecil, pemotongan busur plasma arus besar, dan pemotongan busur plasma jet air.

1.2.1 Keuntungan:

(1) Bidang pemotongan lebar, dapat memotong semua lembaran logam;

(2) Kecepatan potong cepat, efisiensi tinggi, kecepatan potong bisa mencapai 10m/menit atau lebih;

(3) Akurasi pemotongan lebih tinggi dari pemotongan api, pemotongan bawah air tidak memiliki deformasi, dan halus pemotongan plasma akurasi bahkan lebih tinggi.

1.2.2 Kekurangan:

(1) Sulit untuk memotong pelat baja lebih dari 20mm, sehingga memerlukan sumber plasma berdaya tinggi dengan biaya tinggi.

(2) Apabila memotong pelat tebal, vertikalitas potongan tidak bagus, dan potongannya menjadi berbentuk V.

Pemotongan plasma di bawah air dapat menghilangkan kebisingan, debu, gas berbahaya dan polusi busur yang dihasilkan selama pemotongan, sehingga secara efektif meningkatkan lingkungan kerja.

Bacaan terkait: Penghapusan Debu Pemotongan Plasma CNC: Dijelaskan

Dengan penggunaan pemotongan plasma halus, kualitas pemotongan telah mendekati tingkat pemotongan laser, dan dengan kematangan teknologi pemotongan plasma berdaya tinggi, ketebalan pemotongan telah melebihi 150mm, memperluas jangkauan pemotongan Pemotongan plasma CNC mesin.

Pemotongan menggunakan sinar laser sebagai sumber panas (sumber laser).

Suhunya melebihi 11000 ℃, cukup untuk menguapkan bahan apa pun. Pemotongan laser memiliki mata potong yang sempit dan akurat, permukaan yang halus, dan kualitas yang lebih unggul daripada metode pemotongan termal lainnya.

Sumber laser pada umumnya adalah sumber laser CO2 sinar laser dengan daya kerja 500 ~ 2500 watt, sinar laser terkonsentrasi di area yang sangat kecil melalui lensa dan cermin reflektor.

Energi yang sangat terkonsentrasi dapat dengan cepat memanaskan area lokal, menyebabkan baja tahan karat menguap.

Selain itu, karena energinya sangat terkonsentrasi, hanya sedikit panas yang disalurkan ke bagian lain dari baja, sehingga menyebabkan deformasi yang minimal atau bahkan tidak ada sama sekali.

Laser dapat memotong secara akurat bentuk yang kompleks dari bahan mentah, dan bahan mentah yang sudah dipotong tidak perlu diproses lebih lanjut.

1.3.1 Keuntungan:

(1) Kualitas pemotongan yang baik, lebar potongan yang sempit, akurasi tinggi, bagus kekasaran permukaan potongan, dan pada umumnya tidak perlu diproses lebih lanjut;

(2) Dapat dilas langsung setelah diproses;

(3) Kecepatan potong cepat, zona kecil yang terpengaruh panas, deformasi minimal;

(4) Bersih, aman, dan bebas polusi.

1.3.2 Kekurangan:

(1) Saat ini, pemotongan laser hanya cocok untuk memotong pelat tipis (biasanya memerlukan waktu lama untuk mengebor lubang pada pelat tebal);

(2) Harga peralatan pemotongan laser cukup mahal, sekitar 1,5 juta yuan atau lebih.

Dari situasi saat ini dari aplikasi pemotongan lasermaka akan semakin banyak perusahaan yang akan mengadopsi emisi CO2 teknologi pemotongan laser.

CO2 pemotongan laser banyak digunakan pada pelat baja karbon rendah setebal 12mm, pelat baja tahan karat setebal 6mm, dan pelat baja nonbahan logam.

Untuk pemotongan permukaan lengkung tiga dimensi, ini juga sudah mulai diterapkan dalam industri mobil dan kedirgantaraan.

Pemotongan api, pemotongan plasma, dan pemotongan laser saat ini sedang diminati, masing-masing dengan pangsa pasar tertentu, tergantung pada persyaratan pemotongan dan harga pasar.

Perbandingan karakteristik tekno-ekonomi mereka dapat dilihat pada Tabel 1 dan 2.

Tabel 1: Perbandingan Salah Satu dari Tiga Metode Pemotongan

| Perbandingan teknis dan ekonomis dari tiga metode pemotongan | |||||

| Metode pemotongan | Pemotongan api | Pemotongan plasma | Pemotongan laser | ||

| Energi sumber panas | kecil | sedang | besar | ||

| Bahan yang cocok untuk memotong | Baja karbon, rendah baja paduan | Baja Karbon Rendah, baja paduan rendah, baja tahan karat, baja, aluminium dan paduannya, dan logam non-besi lainnya. | Baja karbon rendah, baja paduan rendah, baja tahan karat, logam non-besi, dan non-logam. | ||

| Ketebalan pemotongan maksimum/mm | =4000 baja karbon) | =200 (baja tahan karat) | =20 (baja) | ||

| Kecepatan potong / mm.min-1 | <1 mm | – | 3000 | >5000 | |

| 2 | – | 4000 | 3500 | ||

| 6 | 600 (nozel tekanan yang sama) | 3700 | 1000 | ||

| 12 | 500 | 2700 (pemotongan plasma oksigen 200A) | 360 | ||

| 25 | 450 | 1200 | – | ||

| 50 | 300 | 250 | – | ||

| >100 | <150 | – | – | ||

Tabel 2: Perbandingan Dua dari Tiga Metode Pemotongan

| Perbandingan Karakteristik Tekno-Ekonomi dari Tiga Metode Pemotongan | |||

| Metode pemotongan | Pemotongan api | Pemotongan plasma | Pemotongan laser |

| Lebar potong / mm | 1.5-2.5 | 2.5-5.0 | 0.2-0.8 |

| Memotong deformasi | besar | kecil | minimum |

| Akurasi dimensi pemotongan/mm | Miskin 1-2 | Umumnya 0,5-1 (0,2) | Sangat baik 0,2 |

| Tegak lurus dari permukaan pemotongan | baik | Miskin | baik |

| Memotong kekasaran permukaan | umumnya | sangat bagus | lebih disukai |

| Tingkat peleburan tepi atas permukaan pemotongan | tidak besar | Besar (tidak besar) | Sangat kecil |

| Zona yang terpengaruh panas (unit panas yang diserap)/J.mm-1 | Besar (22,53) | Sedang (kecil) (7,33) | Kecil (4,09) |

| Pencemaran lingkungan | umumnya | Pemotongan bawah air yang besar (debu, kebisingan, cahaya busur, dll.) dapat sangat dikurangi | sangat jarang |

| Investasi peralatan telah selesai/ditetapkan | Rendah | Lebih rendah | Tinggi |

Pemotongan plasma, apabila dipasangkan dengan gas kerja yang berbeda, dapat memotong berbagai logam yang sulit dipotong dengan pemotongan oksigen, terutama untuk logam non-besi (baja tahan karat, aluminium, tembaga, titaniumnikel), dengan hasil pemotongan yang lebih baik.

Keuntungan utamanya adalah ketika memotong logam Dengan ketebalan yang rendah, pemotongan plasma berlangsung cepat, terutama saat memotong lembaran baja karbon biasa, dengan kecepatan yang dapat mencapai 5 hingga 6 kali lipat dari pemotongan gas, dengan permukaan pemotongan yang halus, deformasi termal yang minimal, dan hampir tidak ada zona dampak termal.

Saat ini, dengan kematangan teknologi pemotongan plasma berdaya tinggi, ketebalan pemotongan dapat mencapai 150mm, dan penggunaan teknologi jet air dalam pemotongan plasma berdaya tinggi telah membuat kualitas pemotongan mendekati batas bawah presisi (± 0,2mm) dari pemotongan laser.

Karena tingginya harga mesin pemotongan laser dan kesesuaiannya saat ini hanya untuk memotong lembaran tipis (biasanya dengan lubang yang panjang pengeboran waktu untuk lembaran tebal), dan dengan mesin pemotong plasma halus yang memiliki akurasi pemotongan yang dapat mencapai batas bawah pemotongan laser dan kualitas permukaan pemotongan yang serupa, tetapi dengan biaya pemotongan yang jauh lebih rendah daripada pemotongan laser, sekitar 1/3, dengan ketebalan pemotongan maksimum 25mm, akan lebih baik untuk mengganti mesin pemotong laser yang mahal dengan mesin pemotong plasma halus, sehingga dapat melakukan pemotongan kecepatan tinggi dan halus pada lembaran sedang dan tipis dengan cara yang paling ekonomis.

3.1.1 Metode pemotongan plasma dapat diklasifikasikan menjadi pemotongan oksigen plasma, pemotongan nitrogen plasma, plasma pemotongan udaradan pemotongan argon-hidrogen plasma berdasarkan gas kerja plasma.

Metode pemotongan yang berbeda memiliki aplikasi yang berbeda, karena perbedaan dalam sifat fisik dan kimia media kerja yang digunakan.

(1) Pemotongan oksigen plasma memiliki karakteristik kecepatan potong tinggi, deformasi benda kerja kecil, dan konsumsi elektroda yang cepat, karena panas disosiasi yang tinggi, pembawa panas yang baik, dan sifat kimiawi aktif oksigen sebagai gas kerja, dan umumnya hanya digunakan untuk memotong baja karbon;

(2) Pemotongan nitrogen plasma menggunakan nitrogen sebagai gas kerja, dan karena adanya nitrogen, mudah untuk menghasilkan lapisan nitridasi pada permukaan pemotongan, menghasilkan kualitas permukaan yang buruk, tetapi karena nitrogen murah, metode ini umumnya digunakan untuk memotong baja tahan karat yang tidak secara langsung digunakan sebagai bahan las dan dengan persyaratan kualitas permukaan yang rendah;

(3) Pemotongan udara plasma menggunakan udara sebagai media kerja, yang memiliki kesamaan dengan dua metode pemotongan di atas dan juga digunakan untuk memotong baja karbon dengan persyaratan kualitas permukaan yang rendah.

Dalam beberapa tahun terakhir, Cina telah dengan penuh semangat mengembangkan mesin pemotong plasma udara kecil saat ini, dan penggunaannya menjadi semakin luas, dan pengembangan mesin pemotong busur plasma udara inverter telah menciptakan kondisi untuk konservasi energi;

(4) Metode pemotongan argon-hidrogen plasma menggunakan argon dan hidrogen yang mudah terionisasi dengan konduktivitas termal yang baik sebagai gas kerja, dan kombinasi keduanya dapat membentuk kolom busur dengan kepadatan energi tinggi yang stabil dan sinar plasma dengan kemampuan pemotongan yang kuat.

Namun, karena harganya yang mahal, umumnya digunakan untuk memotong baja tahan karat dan aluminium dengan persyaratan kualitas pemotongan yang tinggi.

3.1.2 Klasifikasi Pemotongan Plasma dan Aplikasinya

Berdasarkan media pemotongan plasma, metode pendinginan jet plasma, dan kualitas pemotongan, metode pemotongan plasma dapat dibagi ke dalam pemotongan plasma tradisional, pemotongan plasma gas ganda, pemotongan plasma jet air, dan pemotongan plasma halus.

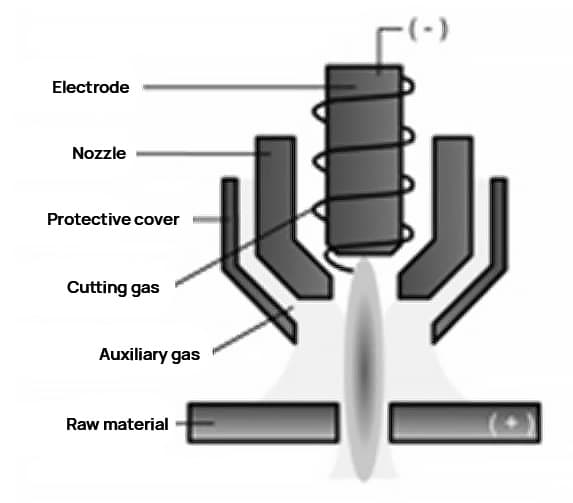

(1) Pemotongan plasma tradisional (Gambar 1), biasanya menggunakan gas yang sama (biasanya udara atau nitrogen) untuk mendinginkan dan menghasilkan busur plasma.

Sebagian besar sistem memiliki arus pengenal kurang dari 100 A dan dapat memotong bahan setebal kurang dari 16mm, terutama digunakan untuk situasi pemotongan genggam.

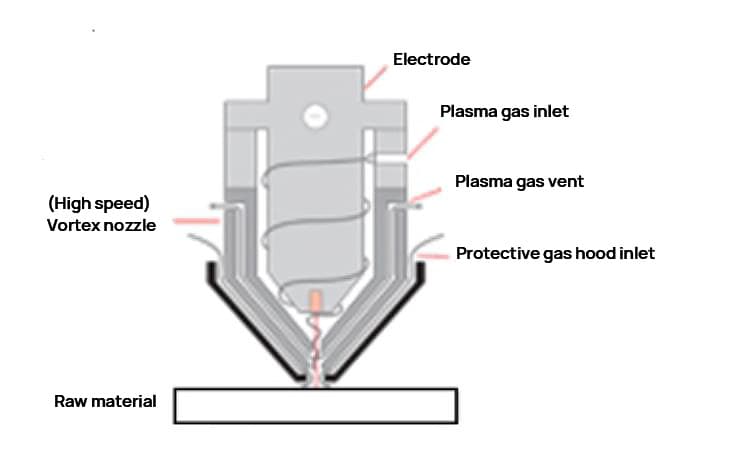

(2) Pemotongan plasma gas ganda (Gambar 2), menggunakan dua gas; satu untuk membentuk plasma dan yang lainnya untuk perlindungan. Gas pelindung digunakan untuk mengisolasi area pemotongan dari udara, sehingga menghasilkan mata potong yang lebih halus.

Ini juga merupakan proses pemotongan yang paling populer karena kombinasi gas yang berbeda dapat digunakan untuk mencapai kualitas pemotongan terbaik untuk bahan tertentu.

(3) Pemotongan Plasma yang dilindungi air (Gambar 3) dikembangkan dari proses gas ganda, dengan menggunakan air sebagai pengganti gas pelindung. Proses ini meningkatkan efek pendinginan nosel dan benda kerja serta dapat mencapai kualitas pemotongan yang lebih baik saat memotong baja tahan karat.

Proses ini hanya untuk aplikasi pemotongan industri.

(4) Pemotongan Plasma Jet Air (Gambar 4) menggunakan gas untuk menghasilkan plasma dan secara langsung menginjeksikan air ke dalam busur dengan cara radial atau pusaran, sehingga sangat meningkatkan tingkat kompresi busur dan dengan demikian densitas dan suhu busur.

Kisaran pemotongan plasma jet air saat ini adalah 260 hingga 750A, dan digunakan untuk pemotongan berkualitas tinggi dari berbagai bahan dengan ketebalan yang berbeda-beda.

Proses ini juga hanya untuk aplikasi pemotongan industri.

(5) Pemotongan Plasma Halus (Gambar 5) adalah proses yang memiliki kerapatan arus busur plasma yang tinggi, biasanya beberapa kali lipat dari kerapatan arus busur plasma konvensional.

Kestabilan busur juga sudah ditingkatkan dengan diperkenalkannya teknik seperti medan magnet yang berputar, sehingga menghasilkan akurasi pemotongan yang sangat tinggi.

Kualitas pemotongan yang sangat baik dapat dicapai ketika memotong bahan tipis (kurang dari 16mm) pada kecepatan yang lebih rendah. Peningkatan kualitas ini disebabkan oleh penggunaan teknologi terbaru untuk memampatkan busur secara sangat efektif, sehingga sangat meningkatkan densitas energi.

Persyaratan untuk berjalan pada kecepatan yang lebih rendah adalah untuk memungkinkan peralatan gerak bergerak lebih akurat di sepanjang kontur yang ditentukan. Proses ini hanya digunakan dalam aplikasi pemotongan industri.

Ada banyak parameter proses pemotongan plasma, termasuk arus pemotongan, kecepatan pemotongan, tegangan busur, gas kerja dan laju aliran, ketinggian nozzle, dll.

Parameter yang berbeda memiliki tingkat dampak yang berbeda pada stabilitas dan kualitas proses pemotongan, dan parameter harus dipilih sesuai dengan jenis bahan pemotongan, ketebalan benda kerja, dan persyaratan khusus selama pemotongan.

Arus pemotongan adalah parameter proses pemotongan yang paling penting, yang secara langsung menentukan ketebalan dan kecepatan pemotongan, yaitu kemampuan pemotongan.

Dampak arus pemotongan pada pemotongan adalah sebagai berikut:

(1) Meningkatkan arus pemotongan akan meningkatkan energi busur, meningkatkan kemampuan pemotongan, dan meningkatkan kecepatan pemotongan.

(2) Meningkatkan arus pemotongan akan meningkatkan diameter busur, membuat busur lebih tebal dan potongan lebih lebar.

(3) Arus pemotongan yang terlalu besar meningkatkan beban termal pada nozzle, menyebabkan nozzle terlalu cepat rusak, dan mengurangi kualitas pemotongan, atau bahkan membuat pemotongan normal menjadi tidak mungkin.

Oleh karena itu, arus pemotongan yang tepat dan nozzle yang sesuai harus dipilih berdasarkan ketebalan bahan sebelum memotong.

Membebani nozzle secara berlebihan (yaitu, melebihi arus kerja nozzle) akan dengan cepat merusak nozzle. Intensitas arus pada umumnya harus 95% dari arus kerja nozzle.

Kisaran kecepatan potong optimal dapat ditentukan oleh petunjuk peralatan atau dengan eksperimen. Karena faktor-faktor seperti ketebalan material, material, titik leleh, konduktivitas termal, dan tegangan permukaan setelah peleburan, kecepatan pemotongan juga berubah secara bersamaan.

Dampak kecepatan potong pada pemotongan terutama tercermin dalam aspek-aspek berikut ini:

(1) Meningkatkan kecepatan potong secara moderat dapat meningkatkan kualitas pemotongan, yaitu potongan sedikit lebih sempit dan permukaan potongan lebih halus, dan pada saat yang sama, dapat mengurangi deformasi.

(2) Jika kecepatan potong terlalu cepat, energi garis potong akan kurang dari nilai yang diperlukan, dan terak pemotongan tidak dapat dengan cepat dihembuskan oleh jet, sehingga menghasilkan jumlah tertinggal yang lebih besar, disertai dengan terak yang menggantung, dan kualitas permukaan potongan menurun.

(3) Ketika kecepatan pemotongan terlalu rendah, karena pemotongan adalah katoda busur plasma, untuk menjaga stabilitas busur itu sendiri, bintik-bintik katoda atau daerah katoda harus menemukan tempat untuk melakukan arus di dekat lapisan pemotongan terdekat, pada saat yang sama, itu akan mentransfer lebih banyak panas ke arah radial jet, sehingga membuat potongan lebih lebar.

Bahan yang meleleh di kedua sisi potongan berkumpul dan mengeras di tepi bawah, membentuk terak yang sulit dihilangkan, dan tepi atas potongan membentuk pembulatan akibat pemanasan dan pelelehan yang berlebihan.

(4) Apabila kecepatannya sangat rendah, busur bahkan akan padam akibat pemotongan yang lebar. Dapat dilihat, bahwa kualitas pemotongan yang bagus dan kecepatan pemotongan tidak dapat dipisahkan.

Kecepatan pemotongan harus ditentukan berdasarkan daya busur plasma, ketebalan benda kerja dan material. Di bawah daya pemotongan yang sama, kecepatan pemotongan harus lebih cepat untuk aluminium karena titik lelehnya yang rendah, lebih lambat untuk baja karena titik lelehnya yang tinggi, dan lebih lambat untuk tembaga karena konduktivitas termalnya yang baik dan pembuangan panas yang cepat.

Pada umumnya dianggap bahwa tegangan output normal dari sumber daya adalah tegangan pemotongan.

Mesin pemotong plasma biasanya memiliki tegangan tanpa beban dan tegangan kerja yang tinggi, dan apabila menggunakan gas ionisasi tinggi, seperti nitrogen, hidrogen, atau udara, maka tegangan yang diperlukan untuk menstabilkan busur plasma akan lebih tinggi.

Apabila arus konstan, peningkatan tegangan berarti peningkatan entalpi busur dan kemampuan pemotongan.

Jika pada saat yang sama meningkatkan entalpi, diameter jet dikurangi dan laju aliran gas ditingkatkan, kecepatan potong yang lebih cepat dan kualitas pemotongan yang lebih baik sering kali dapat diperoleh.

Gas yang bekerja termasuk gas pemotongan dan gas bantu, dan beberapa peralatan juga memerlukan gas busur awal.

Gas kerja yang sesuai biasanya harus dipilih berdasarkan jenis, ketebalan, dan metode pemotongan bahan pemotongan.

Gas pemotongan harus memastikan pembentukan jet plasma dan juga menghilangkan logam dan oksida yang meleleh dalam potongan.

Aliran gas yang terlalu tinggi dapat membawa lebih banyak panas busur, memperpendek panjang jet, mengurangi kemampuan pemotongan dan menyebabkan ketidakstabilan busur, sedangkan aliran gas yang terlalu rendah dapat menyebabkan busur plasma kehilangan kelurusanmembuat potongan menjadi lebih dangkal, dan mudah menghasilkan terak.

Oleh karena itu, aliran gas harus dikoordinasikan dengan baik dengan arus dan kecepatan pemotongan.

Saat ini, mesin pemotong busur plasma sebagian besar mengontrol aliran gas melalui tekanan gas, karena ketika diameter badan senjata tetap, alirannya dikontrol dengan mengontrol tekanan gas.

Tekanan gas yang digunakan untuk memotong bahan dengan ketebalan tertentu biasanya harus dipilih menurut data yang diberikan oleh produsen peralatan.

Jika ada aplikasi khusus lainnya, tekanan gas perlu ditentukan melalui uji pemotongan aktual.

Tekanan (aliran) gas kerja yang benar sangat penting untuk masa pakai bahan habis pakai. Jika tekanan terlalu tinggi, masa pakai elektroda akan sangat berkurang, dan jika tekanan terlalu rendah, masa pakai nosel akan terpengaruh.

Sistem pemotongan plasma membutuhkan gas kerja yang kering dan bersih agar dapat bekerja dengan baik. Gas yang kotor biasanya merupakan masalah pada sistem kompresi gas, yang akan memperpendek usia pakai komponen dan menyebabkan kerusakan abnormal.

Ketinggian nozzle mengacu ke jarak antara permukaan ujung nozzle dan permukaan pemotongan, dan ini merupakan bagian dari seluruh panjang busur.

Karena pemotongan busur plasma umumnya menggunakan sumber daya karakteristik eksternal arus konstan atau penurunan tajam, ketika ketinggian nosel meningkat, perubahan arus kecil, tetapi panjang busur akan meningkat dan tegangan busur akan meningkat, sehingga menghasilkan peningkatan daya busur;

Namun demikian, pada saat yang sama, panjang busur yang terpapar ke lingkungan akan meningkat dan kehilangan energi kolom busur akan meningkat.

Di bawah efek gabungan kedua faktor ini, faktor pertama sering diimbangi sepenuhnya oleh faktor kedua, dan sebaliknya, energi pemotongan yang efektif akan berkurang, sehingga mengakibatkan penurunan kemampuan pemotongan.

Hal ini biasanya tercermin dalam penurunan gaya hembusan jet pemotongan, peningkatan sisa terak di bagian bawah potongan, dan tepi yang membulat di tepi atas akibat peleburan yang berlebihan.

Selain itu, dari perspektif bentuk jet plasma, diameter jet mengembang ke luar setelah meninggalkan pistol, dan peningkatan tinggi nozzle pasti akan menyebabkan peningkatan lebar potongan.

Oleh karena itu, memilih ketinggian nozzle terkecil bermanfaat untuk meningkatkan kecepatan dan kualitas pemotongan, tetapi ketinggian nozzle yang terlalu rendah dapat menyebabkan fenomena busur ganda.

Menggunakan nosel eksternal keramik dapat mengatur ketinggian nosel ke nol, yaitu, permukaan ujung nosel secara langsung menyentuh permukaan pemotongan, yang dapat mencapai hasil yang bagus.

Menurut petunjuk, gunakan ketinggian nosel yang wajar, saat menusuk, gunakan jarak 2 kali jarak pemotongan normal atau gunakan ketinggian maksimum yang dapat ditransmisikan oleh busur plasma, hal ini dapat meningkatkan masa pakai suku cadang aus.

Untuk mendapatkan busur pemotongan busur plasma dengan kompresi tinggi, nosel pemotongan mengadopsi diameter nosel yang lebih kecil, panjang saluran nosel yang lebih panjang, dan efek pendinginan yang disempurnakan, yang meningkatkan arus yang melewati bagian efektif nosel, yaitu, kepadatan daya busur meningkat.

Pada saat yang sama, kompresi juga meningkatkan kehilangan daya busur. Oleh karena itu, energi efektif aktual yang digunakan untuk pemotongan lebih kecil daripada output daya sumber daya, dengan tingkat kehilangan daya pada umumnya antara 25% dan 50%.

Beberapa metode, seperti pemotongan busur plasma bertekanan air, memiliki tingkat kehilangan energi yang lebih tinggi, yang harus dipertimbangkan ketika merancang parameter proses pemotongan atau menghitung biaya pemotongan.

Oleh karena itu, sebenarnya memotong nosel Diameter harus ditentukan berdasarkan ketebalan benda kerja pemotongan dan spesies gas ion yang dipilih.

Apabila ketebalan pemotongan lebih besar, diameter nozzle juga harus ditingkatkan.

Apabila menggunakan gas campuran Ar+H2, diameter nosel bisa sedikit lebih kecil, sedangkan apabila menggunakan N2, diameter nosel harus lebih besar.

Abad ke-21 adalah era yang menganjurkan perlindungan lingkungan hijau.

Dengan pesatnya peningkatan ekonomi dan perkembangan industri manufaktur yang berkembang pesat, persyaratan yang lebih tinggi untuk teknologi pemotongan tidak dapat dihindari.

Teknologi pemotongan plasma memiliki banyak karakteristik yang ramah lingkungan, sehingga pengembangan teknologi pemotongan plasma memiliki keunggulan untuk mengikuti perkembangan zaman.

Teknologi pemotongan plasma dapat menghilangkan kebisingan, debu, gas berbahaya, dan cahaya busur yang dihasilkan selama pemotongan dengan menggunakan platform pemotongan bawah air atau perangkat pengolahan asap dan debu, yang pada dasarnya memenuhi persyaratan perlindungan lingkungan.

Dalam beberapa tahun belakangan ini, teknologi pemotongan plasma telah berkembang pesat, dan beberapa teknologi pemotongan kecepatan tinggi yang presisi, bersaing dengan pemotongan laser.

Teknologi pemotongan plasma kontrol numerik adalah bidang teknologi tinggi yang mengintegrasikan teknologi pemotongan plasma, teknologi kontrol numerik, dan sumber daya inverter teknologi, antara lain, dan telah berkembang seiring dengan perkembangan kontrol komputer, penelitian karakteristik busur plasma, dan elektronika daya.

Selain itu, penggunaan pemotongan plasma kontrol numerik dengan perangkat lunak pemrograman pengumpan otomatis dapat meningkatkan tingkat pemanfaatan material sebesar 5% hingga 10%. Dengan kapasitas pemotongan tahunan sebesar 20 juta ton, 100.000 hingga 200.000 ton baja dapat dihemat setiap tahunnya, senilai miliaran yuan.

Di negara-negara industri, terdapat kecenderungan untuk mengganti mesin pemotong api dan mesin pemotong laser dengan mesin pemotong plasma kontrol numerik.

Di Cina, mesin pemotong plasma banyak digunakan di berbagai industri seperti mobil, lokomotif, bejana tekan, mesin kimia, industri nuklir, mesin umum, mesin teknik, dan struktur baja.