Pernahkah Anda bertanya-tanya bagaimana sebuah mesin dapat mengiris logam seperti pisau panas mengiris mentega? Selamat datang di dunia pemotongan plasma! Dalam artikel ini, Anda akan menjelajahi cara kerja teknologi canggih ini, aplikasi industrinya, dan peran penting gas yang bekerja. Bersiaplah untuk mengungkap rahasia di balik pemotongan yang halus dan bersih itu!

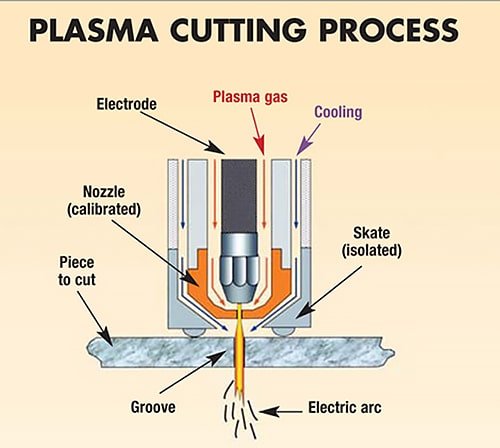

Pemotongan plasma adalah metode pemrosesan termal canggih yang menggunakan busur gas terionisasi (plasma) bersuhu tinggi untuk memotong bahan konduktif secara tepat, terutama logam. Proses ini memanfaatkan panas yang kuat dari busur plasma, yang dapat mencapai suhu hingga 30.000 ° C (54.000 ° F), untuk melelehkan, menguapkan, dan mengionisasi logam dengan cepat di sepanjang jalur pemotongan yang diinginkan.

Mekanisme pemotongan plasma melibatkan langkah-langkah utama berikut ini:

Mesin pemotong plasma adalah sistem canggih yang memanfaatkan teknologi ini untuk memproses berbagai bahan logam dengan presisi dan efisiensi tinggi. Mesin pemotong plasma CNC modern mengintegrasikan fitur-fitur canggih seperti:

Pemotongan plasma adalah metode pemrosesan termal canggih yang memanfaatkan panas hebat yang dihasilkan oleh busur plasma bersuhu tinggi untuk melelehkan, menguapkan, dan menghilangkan logam di sepanjang jalur pemotongan (kerf). Teknik ini memanfaatkan energi kinetik dari jet plasma berkecepatan tinggi untuk mengeluarkan material cair, sehingga menghasilkan pemotongan yang presisi dan efisien. Sangat efektif untuk logam non-besi seperti baja tahan karat, aluminium, tembaga, titanium, dan paduan nikel, pemotongan plasma unggul di mana pemotongan oksigen tradisional menghadapi keterbatasan karena sifat material.

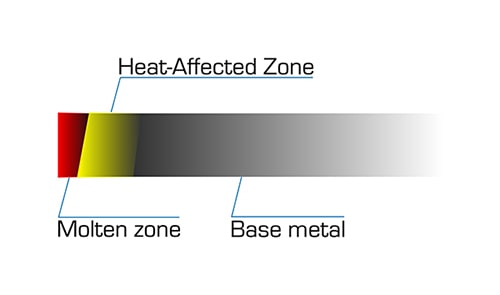

Keuntungan utama dari pemotongan plasma adalah kecepatannya yang luar biasa, terutama ketika memproses lembaran logam dengan ketebalan tipis hingga sedang. Untuk lembaran baja karbon biasa, pemotongan plasma dapat mencapai kecepatan potong hingga 5 hingga 6 kali lebih cepat daripada metode pemotongan oksigen konvensional. Proses ini menghasilkan permukaan potongan yang halus dan bersih dengan distorsi termal minimal dan zona yang terpengaruh panas (HAZ) yang sempit, memastikan komponen berkualitas tinggi dengan akurasi dimensi yang sangat baik.

Keserbagunaan dan efisiensi sistem pemotongan plasma telah menyebabkan pengadopsiannya secara luas di berbagai sektor industri. Ini termasuk:

Evolusi teknologi pemotongan plasma telah merevolusi karakteristik pemotongan, kualitas, dan kecepatan proses busur plasma. Inti dari kemajuan ini adalah pemilihan strategis gas kerja, yang berfungsi sebagai media utama untuk menghantarkan dan memindahkan panas dalam busur plasma, berbeda dari logam cair di dalam potongan itu sendiri.

Pilihan gas kerja secara signifikan memengaruhi kinerja pemotongan, yang mempengaruhi faktor-faktor seperti kualitas potongan, kecepatan, dan kompatibilitas material. Gas kerja yang umum digunakan dalam pemotongan busur plasma meliputi:

Pemilihan gas plasma

Gas yang masuk ke dalam busur plasma disebut aliran ion.

Fungsi utamanya adalah sebagai berikut:

Mengingat efek gas ionik di atas, persyaratan berikut ini harus dipertimbangkan ketika memilih gas:

Beberapa persyaratan yang tercantum di atas saling bertentangan, sehingga persyaratan utama harus dipenuhi berdasarkan keadaan tertentu. Saat ini, gas yang biasa digunakan dalam plasma pemotongan busur termasuk nitrogen, argon, hidrogen, dan gas campurannya, dengan nitrogen yang paling umum digunakan.

Nitrogen harganya terjangkau dan mudah didapat, dan penggunaannya relatif aman. Nitrogen adalah gas diatomik yang bersifat endotermik ketika terurai dalam suhu tinggi busur.

N2-> 2N-1084000j / mol

Ketika menggunakan pemotongan plasma, jenis gas kerja yang digunakan dapat memiliki dampak yang signifikan terhadap karakteristik, kualitas, dan kecepatan pemotongan. Gas kerja yang umum digunakan termasuk nitrogen, argon, hidrogen, dan gas campuran. Di antara gas-gas tersebut, nitrogen adalah yang paling banyak digunakan karena biayanya yang murah dan kemudahan ketersediaannya, serta kemampuannya untuk menciptakan kondisi yang baik untuk memotong bahan yang tebal.

Nitrogen, sebagai gas diatomik, terurai menjadi ion nitrogen apabila terpapar suhu tinggi dalam busur plasma, melepaskan panas yang diserap selama penguraian. Hal ini memungkinkan busur plasma mencapai suhu tinggi pada kisaran panjang yang luas, sehingga ideal untuk memotong bahan dengan konduktivitas termal yang tinggi dan fluiditas cairan yang buruk. Kemurnian nitrogen yang digunakan dalam pemotongan plasma tidak boleh kurang dari 99,5% untuk menghindari oksidasi elektroda dan membakar nosel.

Argon adalah gas monoatomik dengan potensi ionisasi rendah dan pembakaran busur yang stabil, tetapi biayanya yang tinggi membuatnya menjadi pilihan yang kurang praktis. Menambahkan hidrogen ke nitrogen atau argon dapat meningkatkan efek kompresi busur, yang mengarah ke permukaan potongan yang lebih sempit dan halus.

Pada pemotongan plasma udara, udara terkompresi digunakan sebagai pengganti gas yang mahal, sehingga membuatnya menjadi opsi yang lebih hemat biaya. Kecepatan pemotongan dengan arus tinggi jauh lebih tinggi daripada pemotongan api, dan kualitas pemotongannya juga sangat bagus. Untuk pelat baja karbon di bawah 25 mm, kecepatan potongnya 3-5 kali lebih cepat, dan untuk pelat tipis 5-10 mm, kecepatan potongnya 6-8 kali lebih cepat. Pemotongan plasma udara telah menggantikan pemotongan api dalam banyak aplikasi karena keefektifan biaya dan kualitas pemotongan yang baik.

Berbagai parameter proses pemotongan busur plasma secara langsung memengaruhi stabilitas proses pemotongan, kualitas dan efek pemotongan.

Spesifikasi pemotongan utama adalah sebagai berikut:

1) Memotong arus

Parameter yang paling penting dari kecepatan potong dan pemotongan adalah proses pemotongan.

Dampak:

Jadi, apabila mempersiapkan pemotongan plasma, yang penting adalah memilih arus pemotongan yang sesuai dan nosel yang sesuai untuk ketebalan bahan.

Apabila memilih catu daya untuk pemotongan plasma, yang penting adalah menghindari memilih catu daya yang terlalu besar atau terlalu kecil.

Memilih catu daya yang terlalu besar, akan boros dalam hal penghematan biaya, karena tidak memanfaatkan jumlah arus sepenuhnya.

Di sisi lain, memilih catu daya dengan arus yang terlalu kecil dalam upaya menghemat biaya, juga tidak ideal, karena tidak akan memenuhi spesifikasi pemotongan yang diperlukan dan dapat menyebabkan kerusakan pada mesin pemotong CNC itu sendiri.

2) Kecepatan potong

Suhu tinggi dan energi busur plasma menentukan kecepatan pemotongan, yang dapat dipilih dalam kisaran optimal menurut petunjuk peralatan atau ditentukan melalui eksperimen. Kecepatan pemotongan dapat bervariasi, tergantung pada ketebalan material, sifat-sifatnya (misalnya titik leleh, konduktivitas termal, tegangan permukaan setelah peleburan), dan kualitas yang diinginkan.

Sambil mempertahankan kualitas pemotongan, kecepatan potong harus ditingkatkan sebanyak mungkin untuk meningkatkan produktivitas dan mengurangi deformasi serta area yang terpengaruh panas. Jika kecepatan potong tidak sesuai, efek sebaliknya akan terjadi, yang menyebabkan peningkatan daya rekat terak dan penurunan kualitas pemotongan.

Berikut ini adalah manifestasi utamanya:

Jika kecepatan pemotongan ditingkatkan secara moderat, kualitas potongan dapat ditingkatkan, yang berarti potongan menjadi sedikit lebih sempit, permukaan potongan lebih halus, dan deformasi berkurang.

Jika kecepatan potong terlalu cepat, energi linear pemotongan lebih rendah dari nilai yang diperlukan, dan jet pada potongan tidak dapat meniup material pemotongan yang meleleh dengan segera, sehingga menyebabkan sejumlah besar tarikan. Hal ini menyebabkan terak menggantung pada potongan, dan kualitas permukaan potongan menurun.

Apabila kecepatan pemotongan terlalu lambat, karena posisi pemotongan adalah anoda busur plasma, untuk menjaga stabilitas busur, titik anoda atau area anoda harus menemukan arus konduktif di dekat lapisan pemotongan yang paling dekat dengan busur. Pada saat yang sama, ini mentransfer lebih banyak panas secara radial ke jet, menyebabkan pemotongan melebar. Bahan cair di kedua sisi potongan berkumpul dan mengeras di tepi bawah, sehingga sulit dibersihkan. Selain itu, pemanasan dan peleburan yang berlebihan menyebabkan tepi atas potongan menjadi membulat.

Pada kecepatan yang sangat rendah, pemotongan yang lebar, bahkan dapat menyebabkan busur padam. Oleh karena itu, kualitas dan kecepatan pemotongan yang baik tidak dapat dipisahkan.

3) Ategangan rc

Secara umum diyakini bahwa tegangan output normal catu daya adalah tegangan pemotongan untuk pemotongan plasma. Mesin plasma biasanya beroperasi pada tegangan yang lebih tinggi untuk busur plasma, khususnya untuk pemotongan plasma udara.

Apabila arus konstan, peningkatan tegangan akan meningkatkan entalpi busur dan kemampuan pemotongan. Entalpi yang lebih tinggi mengurangi diameter jet dan meningkatkan laju aliran gas, sehingga menghasilkan kecepatan potong yang lebih cepat dan kualitas pemotongan yang lebih baik.

Tegangan tanpa beban dan tegangan kolom busur adalah faktor penting dalam catu daya pemotongan plasma. Catu daya harus memiliki tegangan tanpa beban yang cukup tinggi untuk memulai busur dengan mudah dan mempertahankan pembakaran busur plasma yang stabil.

Tegangan tanpa beban biasanya berkisar antara 120-600V, sedangkan tegangan kolom busur biasanya setengah dari tegangan tanpa beban. Meningkatkan tegangan kolom busur akan meningkatkan kekuatan busur plasma, sehingga memungkinkan pemotongan pelat logam yang lebih tebal pada kecepatan yang lebih cepat.

Tegangan kolom busur dapat disesuaikan dengan mengubah laju aliran gas dan meningkatkan penyusutan internal elektroda, tetapi tidak boleh melebihi 65% dari tegangan tanpa beban untuk menjaga stabilitas busur plasma.

4) Gas dan aliran yang bekerja

Gas yang bekerja dalam pemotongan plasma mencakup gas pemotongan dan gas bantu, dan beberapa peralatan juga memerlukan gas awal busur.

Gas kerja yang sesuai harus dipilih berdasarkan jenis bahan yang dipotong, ketebalannya, dan metode pemotongan.

Gas pemotongan seharusnya tidak hanya membentuk jet plasma, tetapi juga secara efektif menghilangkan logam cair dan oksida dari potongan.

Aliran gas yang berlebihan dapat menghilangkan terlalu banyak panas dari busur, menyebabkan panjang jet memendek dan penurunan kemampuan pemotongan serta ketidakstabilan busur.

Jika laju aliran gas terlalu rendah, busur plasma dapat kehilangan kelurusanmenghasilkan potongan yang lebih dangkal dan peningkatan pembentukan terak.

Sangatlah penting bahwa kecepatan potong dan laju aliran gas disesuaikan dengan baik.

Mesin pemotong plasma biasanya mengontrol laju aliran gas. Tekanan gas yang digunakan untuk memotong ketebalan bahan tertentu harus dipilih berdasarkan data pabrikan, tetapi dalam aplikasi khusus, mungkin perlu ditentukan melalui uji pemotongan aktual.

Gas yang paling umum digunakan adalah argon, nitrogen, oksigen, udara, dan H35 (campuran argon dan nitrogen).

Argon tidak mungkin bereaksi dengan logam apa pun pada suhu tinggi dan menghasilkan busur plasma yang stabil. Nosel dan elektroda yang digunakan memiliki masa pakai yang lama, tetapi tegangan busur plasma argon rendah, dengan entalpi dan kemampuan pemotongan yang terbatas. Hal ini menghasilkan pengurangan 25% dalam ketebalan pemotongan dibandingkan dengan pemotongan udara.

Selain itu, tegangan permukaan logam cair lebih tinggi di lingkungan yang dilindungi argon, sekitar 30% lebih tinggi daripada di lingkungan nitrogen, yang menyebabkan lebih banyak masalah terak. Bahkan jika campuran argon dan gas lain digunakan, ada kecenderungan terak menempel. Akibatnya, argon murni jarang digunakan untuk pemotongan plasma.

Hidrogen biasanya digunakan sebagai gas tambahan yang dikombinasikan dengan gas lainnya. Contohnya, gas populer H35 (volume hidrogen 35%, sisanya adalah argon) adalah salah satu gas yang paling efektif dalam pemotongan busur plasma, yang sebagian besar tenaganya berasal dari hidrogen.

Hidrogen secara signifikan meningkatkan tegangan busur, menghasilkan jet plasma dengan entalpi yang tinggi. Apabila dikombinasikan dengan argon, kemampuan pemotongan jet plasma ditingkatkan secara signifikan.

Argon dan hidrogen umumnya digunakan sebagai gas pemotongan untuk bahan logam dengan ketebalan lebih besar dari 70mm. Dengan memampatkan lebih lanjut busur plasma argon + hidrogen dengan jet air, efisiensi pemotongan yang lebih tinggi dapat dicapai.

Nitrogen adalah gas kerja yang umum digunakan. Ketika beroperasi di bawah tegangan catu daya yang lebih tinggi, busur plasma nitrogen memiliki stabilitas yang lebih baik dan energi jet yang lebih tinggi dibandingkan dengan argon.

Apabila memotong bahan dengan viskositas logam cair yang tinggi, seperti baja tahan karat dan paduan dasar nikel, jumlah terak pada tepi bawah potongan minimal.

Nitrogen dapat digunakan sendiri atau dikombinasikan dengan gas lainnya. Sebagai contoh, nitrogen atau udara sering digunakan sebagai gas kerja dalam pemotongan otomatis.

Kedua gas ini telah menjadi standar untuk pemotongan baja karbon berkecepatan tinggi.

Dalam beberapa kasus, nitrogen juga digunakan sebagai gas awal untuk pemotongan busur plasma oksigen.

Oksigen dapat meningkatkan kecepatan potong baja karbon rendah.

Penggunaan oksigen untuk pemotongan menghasilkan mode pemotongan yang imajinatif, seperti pemotongan api.

Busur plasma suhu tinggi dan energi tinggi menghasilkan kecepatan potong yang lebih cepat, tetapi harus dipasangkan dengan penggunaan elektroda tahan oksidasi suhu tinggi dan perlindungan anti-benturan untuk memperpanjang masa pakai elektroda selama proses lengkung.

Udara terdiri dari sekitar 78% nitrogen berdasarkan volume, sehingga membuat pemotongan udara menjadi metode imajinatif untuk pemotongan terak dan nitrogen. Udara juga mengandung sekitar 21% oksigen.

Karena adanya oksigen, pemotongan baja karbon rendah dengan udara juga sangat cepat. Selain itu, udara adalah gas kerja yang paling hemat biaya.

Namun demikian, apabila pemotongan udara digunakan sendiri, masalah seperti adhesi terak, oksidasi potongan, dan peningkatan nitrogen dapat muncul.

Selain itu, umur elektroda dan nozzle yang pendek juga akan berdampak pada efisiensi kerja dan meningkatkan biaya pemotongan.

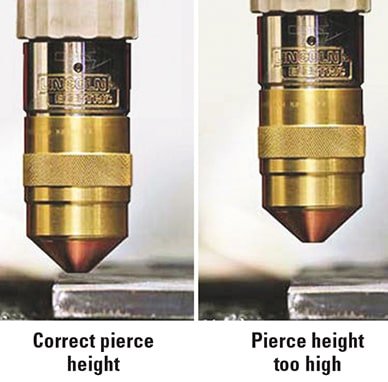

5) Tinggi nosel

Tinggi nozzle mengacu pada jarak antara permukaan ujung nozzle dan permukaan pemotongan, dan merupakan komponen dari total panjang busur.

Biasanya, jaraknya berkisar antara 4 hingga 10 mm.

Serupa dengan elektroda, sangat penting untuk mempertahankan ketinggian nozzle yang sesuai untuk memaksimalkan efisiensi pemotongan busur plasma. Jika tidak, efisiensi dan kualitas pemotongan akan berkurang atau memotong nosel dapat terbakar.

Karena pemotongan busur plasma biasanya menggunakan catu daya dengan karakteristik eksternal arus konstan atau penurunan tajam, maka, arus relatif tidak berubah, bahkan ketika ketinggian nozzle meningkat. Namun demikian, hal ini menghasilkan peningkatan panjang busur dan peningkatan tegangan busur yang sesuai, sehingga meningkatkan daya busur. Pada saat yang sama, panjang busur yang lebih panjang yang terpapar ke lingkungan juga menghasilkan peningkatan kehilangan energi dari kolom busur.

Kedua faktor ini sering kali saling meniadakan, mengurangi energi pemotongan yang efektif dan kemampuan pemotongan. Hal ini sering diindikasikan oleh gaya hembusan jet pemotongan yang melemah, peningkatan terak residu di bagian bawah potongan, tepi atas yang meleleh dan membulat.

Selain itu, diameter jet plasma mengembang saat meninggalkan nozzle, dan meningkatkan ketinggian nozzle akan menghasilkan potongan yang lebih lebar. Oleh karena itu, akan lebih menguntungkan untuk memilih ketinggian nozzle yang sekecil mungkin untuk meningkatkan kecepatan dan kualitas pemotongan.

Namun demikian, jika ketinggian nozzle terlalu rendah, hal ini dapat mengakibatkan fenomena busur ganda.

Dengan menggunakan nosel eksternal keramik, ketinggian nosel dapat diatur ke nol, dengan permukaan ujung nosel yang langsung menyentuh permukaan pemotongan, yang menghasilkan performa yang lebih baik.

5) Kekuatan busur

Untuk mencapai pemotongan busur plasma bertekanan tinggi, nosel pemotongan didesain dengan diameter yang lebih kecil, panjang saluran yang lebih panjang, dan pendinginan yang lebih baik, yang meningkatkan arus yang melewati bagian efektif nosel, sehingga menghasilkan peningkatan densitas daya busur.

Namun demikian, hal ini juga meningkatkan kehilangan daya busur. Akibatnya, energi efektif aktual untuk pemotongan lebih kecil daripada daya output catu daya, dengan tingkat kehilangan biasanya antara 25% dan 50%.

Beberapa metode, seperti pemotongan busur plasma bertekanan air, memiliki tingkat kehilangan energi yang lebih tinggi, yang harus dipertimbangkan ketika merancang parameter proses pemotongan atau menghitung biaya pemotongan.

Contohnya, sebagian besar pelat logam yang digunakan dalam industri memiliki ketebalan kurang dari 50 mm. Pemotongan busur plasma konvensional dalam kisaran ketebalan ini sering kali menghasilkan potongan dengan bagian atas yang lebar dan bagian bawah yang sempit, yang mengurangi keakuratan ukuran sayatan dan meningkatkan jumlah pemrosesan selanjutnya.

Ketika busur plasma oksigen dan nitrogen digunakan untuk memotong baja karbon, aluminium, dan baja tahan karat, maka tegak lurus tepi ujung lebih baik dengan bertambahnya ketebalan material dalam kisaran 10 hingga 25 mm. Namun demikian, apabila ketebalan pelat kurang dari 1 mm, kesalahan sudut sayatan meningkat dari 3 hingga 4 derajat menjadi 15 hingga 25 derajat seiring dengan berkurangnya ketebalan pelat.

Fenomena ini diduga disebabkan oleh masukan panas yang tidak seimbang dari jet plasma pada permukaan pemotongan, yang berarti, pelepasan energi busur plasma pada bagian atas pemotongan lebih besar daripada bagian bawah. Ketidakseimbangan energi ini berkaitan erat dengan berbagai parameter proses, seperti tingkat kompresi busur plasma, kecepatan potong, dan jarak antara nozzle dan benda kerja.

Meningkatkan derajat kompresi busur dapat membuat jet plasma suhu tinggi lebih panjang dan menciptakan area suhu tinggi yang lebih seragam, dan meningkatkan kecepatan jet dapat mengurangi perbedaan lebar antara bagian atas dan bawah sayatan.

Namun demikian, kompresi berlebihan pada nozzle konvensional sering menyebabkan busur ganda, yang tidak hanya menghabiskan elektroda dan nozzle, tetapi juga menurunkan kualitas pemotongan.

Selain itu, kecepatan potong yang terlalu tinggi dan tinggi nozzle yang terlalu besar dapat mengakibatkan peningkatan lebar celah.

6) Penyusutan elektroda

Istilah "penyusutan internal" mengacu ke jarak antara elektroda dan permukaan ujung nozzle pemotongan. Mempertahankan jarak yang tepat memungkinkan kompresi busur yang baik pada nozzle pemotongan, menghasilkan busur plasma dengan energi terkonsentrasi dan suhu tinggi untuk pemotongan yang efektif.

Jika jaraknya terlalu kecil atau terlalu besar, elektroda akan terbakar secara berlebihan, nosel pemotongan akan terbakar, dan kemampuan pemotongan akan berkurang. Penyusutan internal yang umum terjadi adalah 8-11mm.

Pemilihan Elektroda dan Polaritas:

Elektroda yang digunakan dalam pemotongan busur plasma harus memiliki kehilangan pembakaran yang rendah untuk menjamin kestabilan proses pemotongan. Tungsten, yang memiliki titik leleh yang tinggi, masih memiliki jumlah kehilangan pembakaran yang signifikan dan tidak dapat menjamin proses pemotongan yang stabil.

Menambahkan sejumlah kecil elemen potensial ionisasi rendah, seperti thorium, ke tungsten akan mengurangi kehilangan pembakaran elektroda tungsten thorium secara signifikan. Hal ini karena elektroda tungsten thorium memiliki emisi termal elektron yang kuat, menyebabkan sebagian besar energi pada permukaan ujung elektroda keluar sebagai elektron, sehingga menurunkan suhu permukaan ujung elektroda.

Selain itu, elektroda tungsten thorium memiliki efek yang lemah terhadap oksigen, sehingga mengurangi kehilangan pembakaran pada suhu tinggi. Elektroda tungsten thorium yang umum digunakan mengandung thorium 1,5% hingga 2,5%. Namun demikian, thorium bersifat radioaktif, sehingga elektroda cerium tungsten atau lantanum tungsten non-radioaktif banyak digunakan sebagai alternatif.

Dalam pemotongan busur plasma, polaritas langsung biasanya digunakan, menghubungkan batang tungsten thorium ke elektroda negatif dan benda kerja ke elektroda positif. Hal ini menguntungkan emisi termal elektron, menstabilkan pembakaran busur isoelektrik, dan mengurangi kehilangan pembakaran elektroda.

Selain teknik pemotongan plasma konvensional, variasi canggih seperti pemotongan plasma yang disuntikkan air telah muncul, memperluas kemampuan teknologi serbaguna ini.

Metode yang paling lazim dalam aplikasi industri adalah pemotongan plasma standar dan pemotongan plasma udara, masing-masing menawarkan keunggulan unik untuk bahan dan persyaratan pemotongan tertentu.

Pemotongan umum

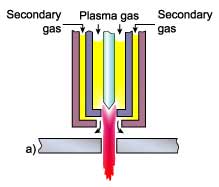

Pemotongan plasma standar menggunakan aliran gas tunggal yang berfungsi sebagai gas kerja dan media pemotongan, sehingga tidak memerlukan gas pelindung yang terpisah. Prosesnya dimulai dengan gas ionisasi aliran rendah untuk memulai busur. Selama pemotongan, aliran gas berkecepatan tinggi dialirkan untuk mengeluarkan logam cair dari garitan, sehingga memastikan pemotongan yang bersih dan presisi.

Pemotongan udara

Pemotongan plasma udara menggunakan udara terkompresi sebagai gas ionisasi dan pemotongan utama, menawarkan solusi yang hemat biaya dan mudah didapat. Dalam proses ini, udara terkompresi dengan cepat dipanaskan, dipisahkan, dan diionisasi di dalam busur plasma. Plasma suhu tinggi yang dihasilkan mengandung spesies oksigen reaktif yang tidak hanya memotong logam melalui aksi termal tetapi juga menginduksi reaksi oksidasi eksotermik, yang secara signifikan meningkatkan kecepatan pemotongan. Plasma udara yang terionisasi penuh menunjukkan entalpi yang sangat tinggi, yang berarti peningkatan densitas energi busur dan kecepatan potong yang lebih cepat dibandingkan dengan gas lainnya.

Metode ini sangat efektif untuk memotong baja ringan dan baja tahan karat, memberikan keseimbangan antara kualitas potongan, kecepatan, dan biaya operasional. Namun, untuk material yang sensitif terhadap oksidasi atau ketika kualitas tepi yang superior diperlukan, gas alternatif atau sistem hibrida mungkin lebih cocok.

Peralatan pemotongan

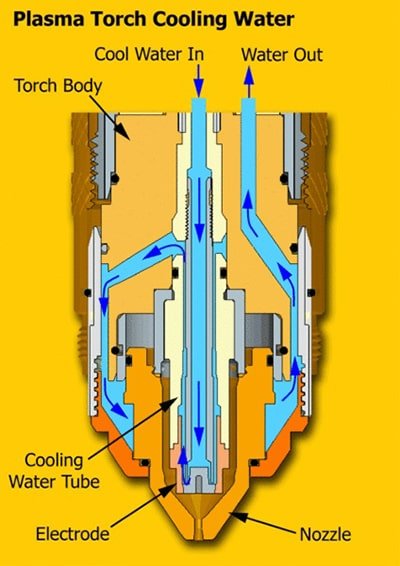

Sistem pemotongan plasma pada dasarnya terdiri atas unit suplai gas, unit pendingin, catu daya, dan obor pemotongan. Untuk obor berpendingin air, diperlukan sistem sirkulasi pendingin tambahan.

(1) Unit Pasokan Gas

Untuk pemotongan busur plasma udara, komponen utama dari sistem pasokan gas adalah kompresor udara dengan peringkat daya melebihi 1,5 kW. Tekanan udara yang diperlukan biasanya berkisar antara 0,3 hingga 0,6 MPa. Jika gas alternatif diperlukan, gas dalam kemasan dapat digunakan setelah melewati pengatur tekanan.

(2) Catu Daya

Pemotongan plasma menggunakan catu daya DC yang menampilkan karakteristik arus yang menurun tajam atau konstan. Untuk memastikan penyalaan dan stabilisasi busur yang efisien, tegangan tanpa beban catu daya umumnya dipertahankan pada kira-kira dua kali tegangan busur. Catu daya pemotongan yang umum beroperasi dengan tegangan tanpa beban antara 350-400 V.

(3) Senter Pemotong

Desain obor pemotongan terutama ditentukan oleh peringkat arusnya. Struktur berpendingin udara biasanya digunakan untuk obor dengan rating di bawah 60 A, sedangkan desain berpendingin air lebih disukai untuk yang melebihi 60 A. Elektroda di dalam obor pemotongan dapat dibuat dari berbagai bahan, termasuk tungsten murni, tungsten berthori, tungsten lantanum, atau elektroda tembaga yang disisipkan hafnium. Elektroda tembaga yang disisipkan hafnium sangat disukai karena daya tahan dan kemampuannya untuk memotong berbagai macam bahan konduktif secara efisien.

Meja air harus menjadi komponen integral dari bagian bawah pengaturan pemotongan plasma. Selama pengoperasian, benda kerja harus terendam sebagian di dalam air, yang secara signifikan mengurangi emisi asap beracun, sehingga meminimalkan risiko kesehatan bagi operator dan personel di sekitarnya.

Paparan visual langsung ke busur plasma harus benar-benar dihindari karena radiasi ultraviolet dan inframerahnya yang intens. Operator harus mengenakan alat pelindung diri (APD) yang sesuai, termasuk helm las yang dapat menggelap secara otomatis dengan nomor pelindung yang tepat (biasanya 8-11 untuk pemotongan plasma) dan pelindung wajah yang tahan api untuk mencegah kerusakan mata dan luka bakar pada kulit.

Proses pemotongan plasma menghasilkan sejumlah besar asap logam dan partikel. Sistem ventilasi yang tepat, seperti ventilasi pembuangan lokal (LEV) atau meja downdraft, harus diterapkan untuk menangkap dan menyaring emisi ini di sumbernya. Operator harus mengenakan respirator yang disetujui NIOSH dengan filter yang sesuai (minimal P100) untuk melindungi dari penghirupan zat berbahaya.

Pakaian pelindung yang komprehensif sangat penting selama operasi pemotongan plasma. Ini termasuk baju tahan api, sarung tangan kulit yang memanjang hingga ke lengan bawah, sepatu bot berujung baja, dan lengan pelindung untuk melindungi dari percikan api, percikan logam cair, dan potensi luka bakar.

Meskipun medan elektromagnetik frekuensi tinggi yang dihasilkan selama pemotongan plasma telah menimbulkan kekhawatiran tentang potensi efek kesehatan jangka panjang, termasuk masalah reproduksi, konsensus ilmiah tentang hal ini masih belum meyakinkan. Namun demikian, mematuhi prinsip paparan ALARA (As Low As Reasonably Achievable) adalah hal yang bijaksana. Menerapkan teknik pengardean yang tepat, merawat peralatan dengan benar, dan meminimalkan waktu pemaparan yang tidak perlu merupakan tindakan pencegahan yang direkomendasikan.

Selain itu, pemantauan kesehatan secara rutin untuk operator, termasuk pengujian audiometri karena tingkat kebisingan yang tinggi, dan program pelatihan keselamatan yang komprehensif harus dilaksanakan untuk memastikan lingkungan kerja yang aman dalam operasi pemotongan plasma.

Ketika mempertimbangkan untuk membeli pemotong plasma, penting untuk mempertimbangkan faktor anggaran. Mengabaikan anggaran bisa berakibat pada pemilihan produk yang melebihi anggaran, meskipun produk tersebut memenuhi spesifikasi yang diinginkan.

Pemotong plasma saat ini dibagi ke dalam dua kategori: domestik dan impor. Pemotong plasma domestik memiliki tiga spesifikasi: rendah, sedang, dan tinggi, dan secara umum dapat diterima oleh sebagian besar pengguna.

Plasma cutter impor jauh lebih mahal, dengan harga beberapa kali atau bahkan puluhan kali lipat lebih tinggi daripada plasma cutter domestik. Bahan habis pakai seperti nozel pemotong dan elektroda juga lebih mahal.

Meskipun pemotong plasma impor menawarkan hasil pemotongan yang lebih baik dibandingkan dengan model domestik dengan spesifikasi yang sama, namun biayanya yang tinggi dan biaya yang terus menerus dapat membuat mereka sulit diterima oleh banyak bisnis.

Apa pun jenis plasma yang digunakan, semuanya memiliki kisaran ukuran pemotongan optimalnya sendiri. Pada umumnya diketahui bahwa plasma berdaya rendah paling sesuai untuk memotong pelat tipis. Namun demikian, jika daya plasma terlalu tinggi, ini tidak cocok untuk memotong pelat tipis.

Saat ini, pemotongan plasma domestik 40-60A banyak digunakan untuk memotong baja pelat di bawah 2mm, sementara plasma impor digunakan sesekali tetapi dalam jumlah terbatas karena harganya yang mahal. Penting untuk dicatat bahwa untuk pelat baja di bawah 2mm, hanya mesin pemotong plasma desktop berkecepatan tinggi yang cocok dan model lainnya, seperti jenis portabel dan gantry, tidak cocok.

Jika pelat baja lebih tebal dari 2mm, maka tidak dibatasi dan dapat dipotong menggunakan mesin portabel atau gantry. Untuk pelat baja antara 2-16mm, mesin portabel dan gantry dapat digunakan. Namun, untuk ketebalan 25mm atau lebih, hanya mesin gantry yang cocok.

Telah diketahui secara luas di antara personel yang terlibat dalam pemrosesan logam bahwa pemotongan plasma adalah metode yang lebih disukai untuk memotong baja tahan karat dan bahan paduan lainnya. Di sisi lain, pelat baja karbon terutama dipotong menggunakan metode pemotongan api. Akibatnya, saat berurusan dengan baja tahan karat, sangat penting untuk memiliki mesin pemotong plasma. Itu tidak dapat dipotong menggunakan metode pemotongan api.

Kualitas pemotongan terutama dipengaruhi oleh berbagai faktor, seperti terak, zona yang terpengaruh panas, fillet bagian atas, dan sudut pemotongan. Di antaranya, pemotongan plasma mengungguli pemotongan api dalam hal terak dan zona yang terpengaruh panas, karena tidak ada terak sisa di tepi potongan yang dipotong dengan plasma, dan zona yang terpengaruh panas secara signifikan lebih kecil.

Proses plasma melibatkan penggunaan gas bermuatan suhu tinggi untuk melelehkan logam dan meniupkan material yang meleleh dari permukaan pemotongan. Di sisi lain, pemotongan dengan api menggunakan reaksi kimia antara oksigen dan baja untuk memotong, menghasilkan terak atau sampah oksida besi.

Karena perbedaan teknologi ini, pemotongan plasma menghasilkan lebih sedikit sampah dan sampah yang menempel lebih mudah dihilangkan. Sampah ini dapat dengan mudah dibersihkan tanpa penggerindaan atau pemrosesan tambahan, sehingga mengurangi waktu yang dibutuhkan untuk pemrosesan sekunder. Hal ini menghasilkan produktivitas yang lebih tinggi, karena lebih sedikit operasi penggerindaan yang diperlukan.

Ukuran zona yang terkena dampak panas (HAZ) adalah faktor penting dalam pemotongan logam. Ketika logam terpapar pada suhu tinggi, logam dapat mengubah struktur kimianya, menyebabkan tepiannya menjadi gelap (berubah warna) dan melengkung. Jika tepi yang dipanaskan tidak dihilangkan, benda kerja mungkin tidak cocok untuk pengelasan sekunder.

Kecepatan gerak obor secara langsung berdampak pada ukuran zona yang terpengaruh panas. Pemotongan plasma dikenal dengan kemampuan pemotongan yang cepat, yang menghasilkan zona yang terpengaruh panas yang lebih kecil, sehingga mengurangi waktu yang diperlukan untuk pemrosesan sekunder untuk menghilangkan tepi yang terpanaskan.

Pengguna pemotongan api juga dapat memperhatikan warna api. Meskipun zona yang terpengaruh panas tidak terlihat dari luar, namun warna temper dapat terlihat dan dapat mengubah warna logam. Seperti halnya zona yang terpengaruh panas, pemotongan plasma yang cepat menghasilkan area warna api yang lebih kecil.

Dengan Pemotongan plasma CNC dan kecepatan penyayatan hingga 8,5 kali lebih cepat daripada pemotongan dengan api, peningkatan produktivitas yang signifikan dapat dicapai, belum lagi waktu yang dihemat dalam pemanasan awal dan pemrosesan sekunder.

Ketika mengevaluasi biaya, penting untuk membedakan antara biaya operasional dan biaya per bagian atau per meter. Untuk menentukan biaya aktual pemotongan suatu bagian, penting untuk mempertimbangkan berbagai faktor seperti biaya operasional per meter dan biaya per bagian.

Biaya operasional per meter dihitung dengan membagi total biaya pemotongan per jam dengan total panjang yang dapat dipotong dalam satu jam. Biaya yang terlibat dalam pemotongan termasuk suku cadang habis pakai, listrik, gas, tenaga kerja, dan biaya keberlanjutan. Di sisi lain, biaya per bagian ditentukan dengan mengalikan total panjang pemotongan yang diperlukan untuk menghasilkan bagian dengan biaya operasional per meter.

Karena sistem pemotongan plasma beroperasi lebih cepat, sistem ini mampu menghasilkan lebih banyak komponen dalam waktu tertentu, sehingga mengurangi biaya per komponen secara signifikan. Untuk pemotongan genggam, disarankan untuk menghitung biaya setiap pekerjaan atau tugas untuk mengevaluasi penghematan biaya secara akurat. Biaya pekerjaan dapat dihitung dengan mengalikan biaya operasional per jam dengan total waktu yang diperlukan untuk menyelesaikan tugas.

Ketika mempertimbangkan pemotongan api, perlu mempertimbangkan waktu pemanasan awal dan waktu yang lama untuk pemrosesan sekunder, karena hal ini menambah waktu keseluruhan yang diperlukan untuk menyelesaikan pekerjaan.

Biaya yang lebih rendah per bagian dari sistem plasma secara langsung menghasilkan peningkatan profitabilitas. Setiap bagian yang dipotong dengan menggunakan metode ini dapat menghasilkan penghematan biaya, sehingga meningkatkan margin keuntungan. Semakin besar jumlah komponen yang dapat dipotong per jam, semakin besar pula peningkatan keuntungan secara keseluruhan.

Bagi mereka yang menggunakan pemotongan api, dibutuhkan waktu dan latihan untuk menguasai penyesuaian parameter kimiawi api dan menjaga keseimbangan kimiawi api. Di sisi lain, seri Powermax dari Hypertherm beroperasi menggunakan udara terkompresi, sehingga tidak perlu mencampur atau mengatur gas.

Jika Anda menggunakan sistem plasma mekanis dengan CNC atau konsol gas otomatis, semua parameter akan diatur sebelumnya oleh produsen dan tidak perlu penyesuaian gas secara manual.

Selain itu, sistem plasma genggam Powermax dilengkapi dengan kemampuan drag-cutting, yang memungkinkan operator menggerakkan obor di sepanjang permukaan logam tanpa harus mempertahankan jarak tertentu, aspek penting dalam pemotongan api.

Selain itu, sistem pemotongan plasma lebih mudah digunakan, dengan perangkat kontrolnya yang sederhana, sehingga memudahkan operator untuk mempelajari dan memotong sesuai dengan templat dan pola, terutama yang memiliki lekukan. Kemudahan penggunaan ini dihasilkan dari kurangnya penyesuaian gas dan kemampuan pemotongan tarikan.

Sistem plasma mampu memotong logam konduktif apa pun, termasuk baja tahan karat, aluminium, tembaga, dan kuningan, sedangkan mesin pemotong api terbatas untuk memotong baja karbon rendah hanya melalui reaksi kimia antara oksigen dan besi. Sistem plasma juga serbaguna dan dapat digunakan untuk merencanakan, menandai, atau bahkan memotong logam yang berkarat, dicat, atau ditumpuk.

Selain itu, sistem plasma mampu melakukan pemotongan alur atau pemotongan jaring baja, yang merupakan tantangan bagi pemotongan dengan api.

Bahan bakar yang digunakan dalam flame cutting adalah campuran oksigen dan gas, dengan bahan bakar yang paling umum digunakan adalah asetilena, propana, MAPP, propilena, dan gas alam. Di antara bahan bakar tersebut, asetilena adalah yang paling banyak digunakan karena menghasilkan suhu api yang lebih tinggi dan kecepatan perforasi yang lebih cepat dibandingkan dengan yang lain. "Namun, asetilena adalah gas yang tidak stabil dan sangat mudah terbakar yang sangat sensitif terhadap tekanan tinggi, suhu, dan bahkan listrik statis. Sebuah ledakan asetilena dapat menyebabkan kerusakan properti hingga puluhan ribu dolar dan mengakibatkan cedera serius pada orang-orang di sekitarnya.

Sebaliknya, beberapa sistem plasma, seperti seri Powermax dari Hypertherm, beroperasi menggunakan udara bertekanan dan tidak memerlukan penggunaan gas yang mudah terbakar. Sistem plasma HPR dan HSD Hypertherm juga dapat menggunakan berbagai gas, termasuk udara, oksigen, dan nitrogen, yang lebih stabil dan tidak memerlukan perlakuan khusus.

Perlu dicatat bahwa semua bentuk pemotongan termal menghasilkan bau dan kebisingan, tetapi pemotongan air mesin dan sistem pemotongan plasma CNC dapat secara signifikan mengurangi bau dan kebisingan yang dihasilkan. Sebaliknya, pemotongan api tidak boleh dilakukan di bawah air karena risiko ledakan.

(1) Operator harus mengenakan alat pelindung diri (APD) yang lengkap, termasuk helm las dengan tingkat keteduhan yang sesuai, sarung tangan tahan panas, pakaian tahan api, sepatu bot berujung baja, dan pelindung pernapasan dengan penyaringan yang tepat untuk asap logam. Dilarang keras terpapar langsung dengan busur plasma tanpa pelindung mata yang tepat, dan semua kulit harus dilindungi dari potensi radiasi UV dan percikan suhu tinggi.

(2) Operator harus memposisikan diri mereka melawan arah angin di area pemotongan untuk meminimalkan paparan asap dan partikulat. Sistem ventilasi yang tepat, seperti meja downdraft atau sistem ekstraksi asap, harus digunakan untuk secara efektif menangkap dan menyaring emisi pemotongan pada sumbernya.

(3) Sebelum pengoperasian, periksa integritas sistem kelistrikan, termasuk pengardean yang benar, sambungan senter yang aman, dan isolasi semua komponen konduktif. Jika terdeteksi adanya tegangan tanpa beban yang berlebihan, lakukan tindakan keselamatan tambahan seperti permukaan kerja yang terisolasi atau perangkat arus sisa (RCD) di sirkuit catu daya.

(4) Pastikan generator frekuensi tinggi terlindung secara memadai untuk mencegah gangguan elektromagnetik. Terapkan mekanisme pemutusan frekuensi tinggi otomatis yang menonaktifkan segera setelah inisiasi busur api untuk meminimalkan paparan EMF dalam waktu lama.

(5) Saat menggunakan elektroda tungsten berthoriasi, patuhi secara ketat panduan yang diuraikan dalam pasal JGJ33-2001 bagian 12.7.8, termasuk prosedur penanganan, penyimpanan, dan pembuangan yang benar untuk mengurangi potensi bahaya radiologi.

(6) Semua personil yang terlibat dalam operasi pemotongan harus dilatih dengan baik mengenai protokol keselamatan, termasuk keselamatan listrik, perlindungan dari bahaya jatuh, deteksi gas berbahaya, dan teknik pencegahan kebakaran. Audit keselamatan dan pelatihan penyegaran secara berkala harus dilakukan untuk mempertahankan tingkat kesadaran keselamatan yang tinggi.

(7) Lindungi peralatan pengelasan dan pemotongan dari faktor lingkungan dengan menyimpannya di tempat yang tahan cuaca saat tidak digunakan. Pastikan peralatan pemadam kebakaran yang mudah diakses dan dipelihara dengan baik tersedia di sekitar semua operasi pemotongan.

(8) Untuk pekerjaan di ketinggian, terapkan sistem perlindungan jatuh yang komprehensif termasuk tali pengaman seluruh tubuh, tali pengikat, dan titik jangkar yang aman. Tetapkan petugas pemadam kebakaran yang ditunjuk dengan peralatan pemadam yang sesuai, dan buatlah sistem penghalang untuk menahan percikan api dan bahan cair. Menunjuk pengawas keselamatan yang berkualifikasi untuk mengawasi operasi berisiko tinggi dan memastikan kepatuhan terhadap semua protokol keselamatan.

1.Pasang senter pemotongan dengan benar

Pastikan pemasangan obor pemotongan yang benar dan hati-hati untuk menjamin kesesuaian semua komponen dan aliran gas serta udara pendingin yang tepat. Letakkan semua komponen di atas kain flanel yang bersih untuk mencegah kotoran menempel.

2.Suku cadang habis pakai harus diganti tepat waktu sebelum benar-benar rusak

Komponen habis pakai tidak boleh diganti setelah benar-benar rusak karena elektroda, nozel, dan cincin pusaran yang aus parah dapat menghasilkan busur plasma yang tidak terkendali, yang dapat dengan mudah menyebabkan kerusakan serius pada senter pemotongan.

Oleh karena itu, ketika penurunan kualitas pemotongan pertama kali diketahui, suku cadang habis pakai harus segera diperiksa.

3.Bersihkan ulir penghubung senter pemotongan

Apabila mengganti komponen habis pakai atau melakukan perawatan dan pemeriksaan harian, Anda harus memastikan bahwa ulir internal dan eksternal obor pemotongan bersih. Jika perlu, ulir penghubung harus dibersihkan atau diperbaiki.

4.Bersihkan permukaan kontak antara elektroda dan nozzle

Pada banyak obor pemotongan, permukaan kontak antara nozzle dan elektroda adalah permukaan kontak bermuatan. Jika terdapat kotoran pada permukaan kontak ini, maka obor pemotongan tidak dapat bekerja dengan baik.

5.Periksa gas dan gas pendingin setiap hari

Periksa aliran dan tekanan gas dan udara pendingin setiap hari. Jika aliran tidak mencukupi atau ada kebocoran, segera matikan mesin untuk menghilangkan kesalahan.

6.Menghindari kerusakan akibat benturan obor potong

Untuk menghindari kerusakan akibat tabrakan pada cutting torch, maka perlu memprogram dengan benar dan menghindari sistem yang berlebihan. Memasang perangkat anti-tabrakan dapat secara efektif mencegah kerusakan pada cutting torch selama tabrakan.

7.Penyebab paling umum dari kerusakan senter potong

(1) Tabrakan senter pemotongan.

② Busur plasma yang merusak karena kerusakan bahan habis pakai.

③ Busur plasma yang merusak yang disebabkan oleh kotoran.

④ Busur plasma yang merusak yang disebabkan oleh komponen yang longgar.

8. Tindakan pencegahan

① Jangan melumuri senter pemotongan.

② Jangan menggunakan pelumas cincin-O secara berlebihan.

③ Jangan menyemprotkan bahan kimia anti percikan sewaktu selongsong pelindung masih terpasang pada senter pemotongan.

④ Jangan gunakan obor pemotong manual sebagai palu.

1.1 Untuk mengurangi konsumsi energi dan meningkatkan masa pakai nosel dan elektroda, pemotongan "tingkat rendah" harus digunakan saat memotong benda kerja yang lebih tipis.

1.2 Apabila sakelar "pemilihan ketebalan pemotongan" diatur ke "bermutu tinggi", pemotongan jenis pemotongan non-kontak (kecuali untuk kasus khusus) harus digunakan, dan senter pemotongan air harus lebih diutamakan.

1.3 Apabila sakelar "pemilihan ketebalan" perlu diubah, sakelar daya host harus dimatikan terlebih dahulu untuk mencegah kerusakan pada komponen.

1.4 Saat memasang, membongkar, atau memindahkan host, catu daya harus dimatikan terlebih dahulu untuk mencegah terjadinya kecelakaan.

1.5 Sakelar daya mesin host harus dimatikan sebelum aksesori dan komponen pada host dapat dipasang dan dilepas (seperti obor pemotongan, kabel arde pemotongan, elektroda, nosel, distributor, tutup tekanan, selongsong pelindung, dll.). Hindari membuka sakelar senter berulang kali dan dengan cepat untuk mencegah kerusakan pada sistem pemogokan busur atau komponen terkait.

1.6 Bila perlu memulai pemotongan busur dari tengah benda kerja, baja tahan karat dengan ketebalan hingga 20mm dapat langsung ditusuk dan dipotong.

Metodenya adalah sebagai berikut:

Tempatkan obor pemotongan pada titik awal jahitan pemotongan, dan posisikan sumbu nosel obor pemotongan pada sudut sekitar 75° dengan bidang benda kerja. Kemudian nyalakan sakelar senter pemotongan untuk memulai penindikan busur.

Pada saat yang sama, secara perlahan-lahan, sesuaikan sudut antara sumbu nozzle dan permukaan benda kerja sampai benda kerja yang terpotong disesuaikan hingga 90°.

Setelah memotong benda kerja, benda kerja dapat dipotong secara normal di sepanjang arah jahitan pemotongan.

Namun demikian, jika ketebalannya lebih dari yang disebutkan di atas, maka perlu mengebor lubang kecil (diameter tidak dibatasi) pada titik awal pemotongan untuk memulai pemotongan busur dari lubang kecil. Jika tidak, maka akan mudah merusak nosel obor pemotongan.

1.7 Mainframe memiliki laju kerja kontinu 70% (apabila sakelar "pemilihan ketebalan pemotongan" ditetapkan ke level rendah, kerja kontinu bisa mendekati 100%).

Jika waktu kerja terus menerus terlalu lama dan suhu mesin utama terlalu tinggi, sistem proteksi suhu akan mati secara otomatis, dan harus didinginkan selama sekitar 20 menit sebelum dapat terus bekerja.

1.8 Jika tekanan udara terkompresi lebih rendah dari 0,22 MPa, peralatan akan segera berada dalam kondisi mati proteksi.

Pada saat ini, sistem pasokan gas harus dirombak. Setelah pemecahan masalah, tekanan dapat dilanjutkan ke 0,45 MPa.

1.9 Jika catu daya input tiga fase tidak sesuai dengan fase, mesin utama tidak akan bekerja dengan baik, dan lampu merah "indikasi kehilangan fase" pada beberapa model akan menyala.

Hal ini penting untuk menghilangkan kesalahan sebelum melakukan pemotongan normal.

1.10 Untuk mesin berpendingin air, tangki air harus diisi dengan air keran, dan steker listrik pompa air harus dicolokkan.

1.11 Putar sakelar daya ke posisi "start". Jika indikator "tekanan udara tidak mencukupi" menyala, sesuaikan ke 0,45MPa seperti yang diperlukan, kemudian indikator akan mati. Arah putaran kipas harus sesuai dengan arah tanda. Arah pompa air pendingin air juga harus memenuhi persyaratan, jika tidak, lampu indikator "tekanan air tidak mencukupi" akan menyala, dan fase daya input harus disesuaikan.

1.12 Menurut ketebalan benda kerja, putar sakelar "pemilihan ketebalan pemotongan" ke posisi yang sesuai, lalu pilih obor pemotongan yang sesuai. Senter pemotongan memiliki berbagai spesifikasi, dari yang kecil hingga yang besar, sesuai dengan kisaran penggunaannya. Jangan melebihi kisaran arus pengenal, karena akan rusak. Tempatkan obor pemotongan pada titik awal pemotongan benda kerja dan tekan sakelar obor. Jika obor tidak menyala untuk satu kali, tekan sakelar obor lagi. Pemogokan busur berhasil dan pemotongan dimulai.

1.13 Setiap empat hingga delapan jam operasi (waktu interval tergantung pada kekeringan udara terkompresi), sekrup pembuangan "peredam tekanan filter udara" harus dilonggarkan untuk mengalirkan air yang terakumulasi, sehingga dapat mencegah air yang berlebihan masuk ke dalam mesin atau memotong obor dan menyebabkan kegagalan.

1.14 Ketika sistem pendingin air berada dalam sirkulasi yang buruk, mesin utama akan berada dalam kondisi pematian proteksi. Pada saat ini, harus diperiksa dan diselesaikan sesuai dengan metode yang dijelaskan dalam bab yang relevan. Setelah tekanan air kembali normal, senter pemotongan berpendingin air dapat terus digunakan.

1.15 Saat bekerja di lingkungan yang dingin, penting untuk diperhatikan bahwa ketika suhu lingkungan di bawah titik beku, metode pendinginan air tidak boleh digunakan untuk memotong. Jika tidak, sistem pendingin air yang bersirkulasi tidak akan berfungsi dengan baik, dan obor pemotong pendingin air dapat rusak.

2.1 Setelah menyambungkan peralatan (harap beri perhatian khusus pada kabel arde pengaman), periksa dengan cermat dan lanjutkan ke operasi berikutnya jika semuanya normal.

2.2 Tutup sakelar catu daya untuk memasok daya ke host. Catatan: arus AC input sekitar 65A, yang seharusnya tidak terlalu kecil; jika tidak, host tidak dapat bekerja dengan baik. Periksa apakah kipas pada mesin utama memenuhi persyaratan; jika tidak, sesuaikan fase daya input hingga arah kemudi konsisten.

2.3 Tetapkan "sakelar daya" host ke posisi "on". Pada saat ini, lampu "indikator daya" harus menyala. Namun, lampu "indikator kekurangan fase" tidak boleh menyala; jika tidak, catu daya tiga fase memiliki fenomena kehilangan fase, yang perlu diperiksa dan diatasi.

Catatan: jika cangkang mesin utama tidak tersambung dengan benar ke kabel arde pengaman, indikator kehilangan fasa dapat menampilkan hasil yang salah.

2.4 Pasokan udara ke mesin utama dan tempatkan sakelar "uji gas" dan "pemotongan" pada posisi "uji gas". Pada saat ini, udara terkompresi harus dikeluarkan dari nosel obor pemotongan. Setelah pengujian selama tiga menit, lampu merah "tekanan udara tidak mencukupi" seharusnya tidak menyala.

Periksa bahwa nilai indikasi pengukur tekanan pada "peredam filter udara" tidak boleh lebih rendah dari 0,42MPa. Jika tidak, ini mengindikasikan bahwa tekanan sumber udara kurang dari 0,45MPa atau alirannya kurang dari 300L/menit. Mungkin juga pipa pasokan udara terlalu kecil, dan penurunan tekanan udara terlalu besar.

Jika ada masalah di atas, periksa dan selesaikan. Selain itu, perhatikan apakah "pengurang tekanan filter udara" tidak seimbang. Jika ya, maka harus disetel ulang.

Metode penyesuaiannya adalah sebagai berikut:

Putar gagang searah jarum jam untuk meningkatkan tekanan, jika tidak maka tekanan akan berkurang. Sesuaikan nilai indikasi pada pengukur tekanan ke 0,42MPa. Jika suplai udara normal, lampu indikator "tekanan udara tidak mencukupi" akan padam. Pada saat ini, tempatkan sakelar "pemotongan" dan "pengujian gas" ke posisi "pemotongan".

3.1 Pemotongan Non-Kontak Manual:

3.1.1 Hubungi rol obor pemotongan dengan benda kerja dan sesuaikan jarak antara nosel dan bidang benda kerja ke 3-5mm (saat mesin host memotong, atur sakelar "pemilihan ketebalan" ke level tinggi).

3.1.2 Nyalakan sakelar obor pemotongan untuk menyalakan busur plasma. Setelah memotong benda kerja, bergeraklah ke arah pemotongan dengan kecepatan rata-rata. Kecepatan pemotongan adalah: memotong adalah premis, yang harus cepat, bukan lambat. Terlalu lambat akan memengaruhi kualitas sayatan dan bahkan mematahkan busur.

3.1.3 Setelah pemotongan, matikan sakelar senter, dan busur plasma akan padam. Pada saat ini, udara terkompresi akan dikeluarkan untuk mendinginkan obor pemotongan. Setelah beberapa detik, semprotan akan berhenti secara otomatis. Lepaskan obor pemotongan dan selesaikan seluruh proses pemotongan.

3.2 Pemotongan Kontak Manual:

3.2.1 Apabila sakelar "pemilihan ketebalan" diatur pada gigi rendah, ini dapat digunakan ketika memotong pelat tipis dengan satu mesin.

3.2.2 Tempatkan nosel obor pada titik awal benda kerja yang akan dipotong, nyalakan sakelar obor, nyalakan busur plasma, potong benda kerja, lalu gerakkan secara seragam di sepanjang arah jahitan pemotongan.

3.2.3 Setelah pemotongan, buka dan tutup sakelar obor. Pada saat ini, udara terkompresi masih keluar. Setelah beberapa detik, penyemprotan akan berhenti secara otomatis. Lepaskan obor pemotongan dan selesaikan seluruh proses pemotongan.

3.3 Pemotongan Otomatis:

3.3.1 Pemotongan otomatis terutama cocok untuk memotong benda kerja yang tebal. Pilih posisi sakelar "pemilihan ketebalan".

3.3.2 Setelah rol senter pemotongan dilepas, senter pemotongan terhubung secara kuat dengan mesin pemotong semi-otomatis, dan terdapat bagian penghubung pada aksesori yang terpasang.

3.3.3 Hubungkan catu daya mesin pemotong semi-otomatis, dan pasang rel pemandu atau batang radius sesuai dengan bentuk benda kerja (jika rel pemandu untuk pemotongan linier digunakan, jika busur melingkar atau melingkar dipotong, batang radius harus dipilih).

3.3.4 Jika steker sakelar senter dilepas, ganti steker sakelar remote control (tersedia dalam aksesori terlampir).

3.3.5 Sesuaikan kecepatan berjalan menurut ketebalan benda kerja. Sakelar "mundur" dan "maju" pada mesin potong semi-otomatis ditempatkan pada arah pemotongan.

3.3.6 Sesuaikan jarak antara nosel dan benda kerja ke 3 ~ 8mm dan sesuaikan posisi tengah nosel ke strip awal jahitan pemotongan benda kerja.

3.3.7 Nyalakan sakelar remote control. Setelah memotong benda kerja, nyalakan sakelar daya mesin pemotong semi-otomatis untuk memotong. Pada tahap awal pemotongan, perhatian harus diberikan pada jahitan pemotongan setiap saat dan disesuaikan dengan kecepatan pemotongan yang sesuai. Dan perhatikan apakah kedua mesin bekerja secara normal setiap saat.

3.3.8 Setelah memotong, matikan sakelar remote control dan sakelar daya mesin pemotong semi-otomatis. Sejauh ini, seluruh proses pemotongan sudah selesai.

3.4 Pemotongan Lingkaran Manual:

Berdasarkan bahan dan ketebalan benda kerja, pilih mode pemotongan mesin tunggal atau mesin paralel, dan pilih metode pemotongan yang sesuai. Kencangkan palang di lubang sekrup pada dudukan senter pemotongan.

Jika panjang satu bagian tidak cukup, maka dapat disambungkan ke panjang radius yang diperlukan satu per satu. Setelah itu, jarak antara ujung dan nosel obor pemotongan dapat disesuaikan menurut panjang jari-jari benda kerja (pertimbangkan lebar slotting).

Setelah penyetelan selesai, kencangkan sekrup pengikat atas untuk mencegah kelonggaran, dan kendurkan sekrup knurled sangkar.

Pada titik ini, benda kerja dapat dipotong menjadi bentuk bulat.