Pernahkah Anda melihat busur las Anda keluar dari jalurnya? Hal ini kemungkinan besar disebabkan oleh magnetic blow, masalah umum yang mengganggu kualitas las. Artikel ini membahas penyebab magnetic blow dan memberikan solusi praktis untuk mengurangi efeknya. Mulai dari menyesuaikan sudut elektroda hingga menggunakan las AC, temukan cara mempertahankan busur las yang stabil dan memastikan hasil las yang unggul. Selami seluk-beluk fenomena ini dan pelajari cara menjaga pengelasan Anda tetap presisi dan bersih.

Artikel ini menjelaskan penyebab arc magnetic blow dan faktor-faktor yang memengaruhi ukuran magnetic blow, serta memperkenalkan dampak magnetic blow pada kualitas pengelasan.

Dari aspek desain dan teknologi, diusulkan langkah-langkah untuk mengendalikan pengaruh pukulan magnet pada kualitas pengelasan.

Kelurusan busur mengacu pada sifat busur sebagai konduktor yang fleksibel untuk menahan gangguan eksternal dan berusaha untuk menjaga arus pengelasan tetap mengalir di sepanjang sumbu elektroda.

Apabila elektroda dimiringkan, arah busur juga miring, dan garis tengah busur memanjang ke arah kemiringan elektroda, yang disebut magnetic blow.

(1) Posisi sambungan yang tidak tepat menyebabkan terjadinya hantaman magnet.

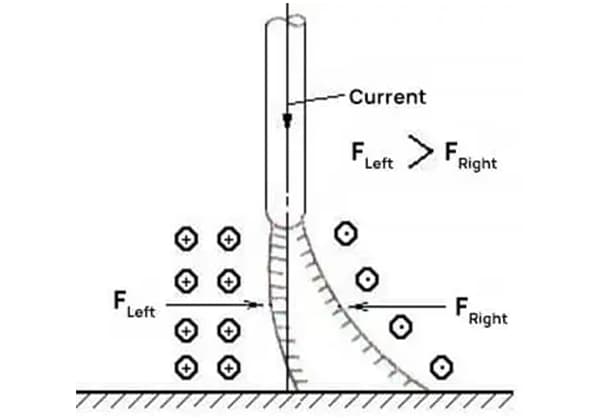

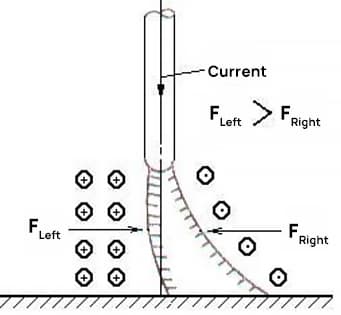

Arus pengelasan menghasilkan medan magnet di ruang angkasa. Apabila elektroda tegak lurus terhadap benda kerja, kerapatan medan magnet di sisi kiri busur lebih besar daripada di sisi kanan.

Distribusi medan magnet yang tidak merata menyebabkan sisi yang lebih padat mengerahkan daya dorong pada busur, sehingga membuatnya menyimpang dari sumbu.

(2) Bahan feromagnetik asimetris menyebabkan pukulan magnetik.

Saat mengelas, menempatkan pelat baja (konduktor magnetik) di satu sisi busur, karena konduktivitas magnetik yang jauh lebih tinggi dari bahan feromagnetik daripada udara, sebagian besar garis medan magnet di sisi bahan feromagnetik membentuk kurva tertutup, mengurangi kerapatan garis medan magnet antara busur dan bahan feromagnetik, sehingga di bawah aksi gaya elektromagnetik, busur cenderung berhembus ke arah sisi yang memiliki bahan feromagnetik.

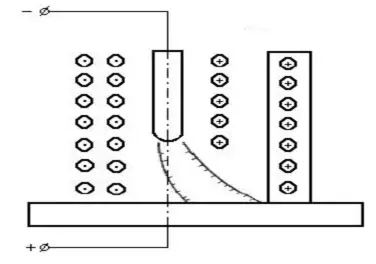

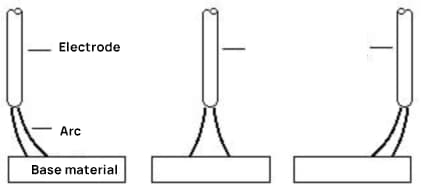

(3) Pergerakan busur pada ujung pelat baja menyebabkan pukulan magnetik, seperti ditunjukkan pada gambar di bawah ini.

Hal ini karena ketika busur mencapai ujung pelat baja, area fluks magnetik berubah, menyebabkan peningkatan kerapatan garis medan magnetik spasial di dekat tepi benda kerja.

Oleh karena itu, di bawah aksi gaya elektromagnetik, dihasilkan hembusan magnetis yang mengarah ke bagian dalam benda kerja.

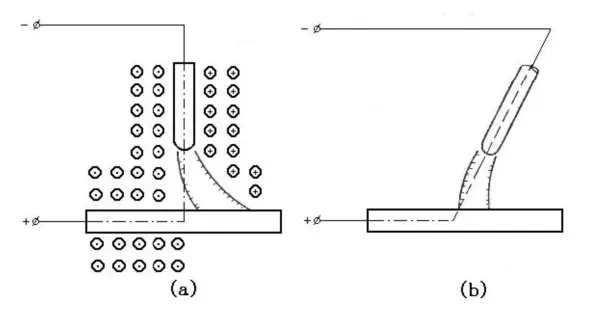

Seperti yang ditunjukkan dalam gambar berikut ini:

(1) Defleksi magnetik yang disebabkan oleh posisi sambungan kabel

(2) Defleksi magnetik yang disebabkan oleh bahan feromagnetik di dekat busur

(3) Hembusan defleksi magnetik yang dihasilkan ketika busur berada di ujung benda kerja

Selama proses pengelasanKarena gangguan aliran gas, eksentrisitas lapisan elektroda dan gaya magnetik medan magnet, maka terjadi fenomena deviasi pusat busur dari sumbu elektroda.

Artinya, jika ada alasan yang merusak keseragaman distribusi medan magnet dan muatan dalam busur tidak tertekan secara merata, maka akan menyebabkan busur menyimpang ke satu sisi.

Dengan kata lain, hembusan defleksi magnetik dari busur pengelasan yang disebabkan oleh gaya elektromagnetik yang dihasilkan oleh sirkuit pengelasan selama DC pengelasan busur disebut hembusan defleksi magnetik busur las.

Hembusan defleksi magnetik tidak hanya membuat busur api tidak stabil, meningkatkan percikan, dan kehilangan perlindungan ketika tetesan cairan jatuh, tetapi juga secara serius memengaruhi pembentukan lasan.

Berdasarkan penyebab hembusan defleksi magnetik, metode berikut ini dapat digunakan dalam produksi dan pemasangan untuk mengatasi dan menghilangkan pengaruh hembusan defleksi magnetik pada busur pengelasan:

(1) Ubah posisi kabel arde pada lasan dengan benar untuk membuat garis medan magnet di sekitar busur serata mungkin;

(2) Sesuaikan sudut kemiringan elektroda secara tepat selama pengoperasian, dan miringkan elektroda ke arah hembusan defleksi;

(3) Penggunaan pengelasan belakang tersegmentasi dan pengelasan pendek pengelasan busur juga dapat secara efektif mengatasi hembusan defleksi magnetik;

(4) Gunakan pengelasan AC daripada pengelasan DC. Saat menggunakan pengelasan AC, medan magnet yang berubah menghasilkan arus induksi pada konduktor, dan medan magnet yang dihasilkan oleh arus induksi melemahkan medan magnet yang disebabkan oleh arus pengelasan, sehingga mengendalikan hembusan defleksi magnet;

(5) Tempatkan bahan feromagnetik yang menghasilkan medan magnet simetris, dan cobalah untuk mendistribusikan bahan feromagnetik di sekitar busur secara seragam;

(6) Mengurangi magnet sisa pada lasan.

Magnet sisa pada lasan terutama disebabkan oleh susunan domain magnetik atom yang teratur.

Untuk mengganggu pengaturan domain magnet pada pengelasan dan mengurangi atau mencegah hembusan defleksi magnetik, pemanasan lokal harus diterapkan pada bagian dengan sisa magnet pada pengelasan pada suhu 250-300 ℃.

Metode ini memiliki efek demagnetisasi yang baik dalam produksi dan penggunaan.

Selain itu, magnet dapat ditambahkan untuk menyeimbangkan medan magnet pada bagian magnet sisa pengelasan.

(7) Gunakan metode demagnetisasi. Artinya, biarkan pengelasan menghasilkan medan magnet yang berlawanan dengan magnet sisa pada pengelasan untuk mengatasi dan menghilangkan pengaruh hembusan defleksi magnetik pada busur pengelasan.

Mengambil pengelasan pipa sebagai contoh, penerapan pencegahan hembusan defleksi magnetik diperkenalkan.

Dalam pengelasan pipa bertekanan, hembusan defleksi magnetik cenderung terjadi pada proses pengelasan pantat pipa berdinding tebal, sehingga tidak memungkinkan untuk melakukan tungsten manual pengelasan busur argon pada root pass.

Menurut terjadinya hembusan defleksi magnetik, hembusan defleksi magnetik terutama terjadi pada sambungan pipa berdinding tebal, dan itu terjadi pada beberapa lasan ketika pipa akan ditutup.

Pipa berdinding tebal dengan bahan feromagnetik memiliki sisa magnet selama pembuatan dan pemrosesan.

Semakin panjang pipa, semakin banyak sisa magnet yang terakumulasi, yang memanifestasikan dirinya pada sambungan penutup akhir, menyebabkan hembusan defleksi magnetik.

Tindakan khusus: Gunakan kabel las untuk melilitkan kedua sisi sambungan.

Ketika busur dipukul, arus pengelasan menghasilkan medan magnet yang diinduksi melalui belitan kabel untuk melawan magnet sisa dan mengatasi hembusan defleksi magnetik.

Efek pengelasan dapat disesuaikan dengan dua metode berikut ini:

1) Ketika arus pengelasan konstan, kekuatan medan magnet induksi yang dihasilkan pada pengelasan dapat disesuaikan dengan menyesuaikan jumlah belitan kabel agar sama besarnya dan berlawanan arah dengan kekuatan medan magnet sisa;

2) Ketika jumlah belitan kabel konstan, arus pengelasan dapat diubah dalam kisaran yang diijinkan untuk menyesuaikan kekuatan medan magnet induksi yang dihasilkan pada pengelasan agar sama besarnya dan berlawanan arah dengan kekuatan medan magnet sisa, dengan demikian menghilangkan magnet sisa pada sambungan dan mengatasi pengaruh hembusan defleksi magnetik pada busur pengelasan.

Dalam lingkungan pengelasan yang sesungguhnya, penyebab hembusan defleksi magnetik tidak sama karena lingkungan pengelasan yang berbeda.

Oleh karena itu, perlu untuk menggabungkan dengan situasi aktual di lokasi untuk mengetahui penyebab hembusan defleksi magnetik dan menanganinya berdasarkan pengalaman ringkasan di atas untuk memastikan kualitas pengelasan dalam pengelasan lapangan.