Bagaimana jika Anda dapat mengiris logam semudah pisau mengiris mentega? Pemotongan plasma, dengan busur plasma bersuhu tinggi, melelehkan dan menghempaskan logam, menciptakan potongan yang presisi dengan kecepatan yang luar biasa. Artikel ini mengeksplorasi prinsip-prinsip rumit di balik pemotongan plasma, merinci bagaimana ionisasi, penyempitan termal, dan berbagai gas bekerja sama untuk mencapai prestasi ini. Pada akhirnya, Anda akan memahami ilmu pengetahuan yang mendukung teknologi ini dan bagaimana teknologi ini merevolusi pengerjaan logam. Baca terus untuk mengetahui rahasia pemotongan plasma dan aplikasinya.

Pada dasarnya ada tiga metode untuk pemrosesan tepi komponen kapal:

1. 1. Metode geser mekanis

(1) Prinsip geser mekanis

(2) Teknologi pemrosesan geser mekanis

2. Pemotongan gas metode (metode pemotongan kimia)

(1) Prinsip pemotongan gas

(2) Proses teknologi pemotongan gas

3. Pemotongan plasma CNC metode

Di bawah ini, prinsip dasar dari pemotongan plasma dan aplikasinya dalam pembuatan kapal akan diperkenalkan.

Metode Pemotongan Plasma:

Terdapat perbedaan penting antara proses pemotongan plasma dan prinsip pemotongan gas. Ini adalah proses pemotongan fisik yang menggunakan suhu tinggi dari busur plasma untuk melelehkan logam pada lapisan pemotongan, dan kemudian meniupnya dengan api berkecepatan tinggi untuk membentuk celah sempit yang memisahkan material saat nosel bergerak.

Busur plasma juga dikenal sebagai busur terkompresi, yang memiliki luas penampang konduksi yang relatif kecil sehingga memusatkan energi secara lebih efektif.

Prinsip pembangkitan busur plasma pada dasarnya sama dengan prinsip pembangkitan busur las. Busur adalah bentuk pelepasan gas yang stabil, yang merupakan fenomena arus yang melewati gas. Dalam keadaan normal, gas adalah isolator yang baik. Dengan aksi energi eksternal, beberapa atom dalam gas memancarkan elektron dan menjadi ion positif - ionisasi.

Prinsip Pembangkitan Busur Api.

Besarnya energi eksternal diwakili oleh potensial ionisasi. Menurut cara energi eksternal disuplai, ionisasi gas dapat dibagi ke dalam tiga bentuk: fotoionisasi, ionisasi tumbukan, dan ionisasi termal. Ionisasi gas dalam busur terutama adalah ionisasi termal.

Derajat ionisasi gas dinyatakan dengan derajat ionisasi: rasio densitas ion atau elektron terhadap densitas partikel netral sebelum ionisasi.

Gas dengan derajat ionisasi lebih rendah dari 0,1% disebut gas terionisasi lemah, yang sifat-sifatnya mirip dengan gas yang tidak terionisasi.

Sifat-sifat Gas Terionisasi.

Ketika derajat ionisasi mencapai 1%, konduktivitas gas mendekati konduktivitas gas yang terionisasi penuh. Suhu dan derajat ionisasi busur plasma secara signifikan lebih tinggi daripada busur las biasa, tetapi konduktivitas busur plasma tidak berubah secara signifikan.

Ukuran penampang kolom busur plasma relatif kecil, dan resistansinya sering kali besar. Faktor utama yang menentukan derajat ionisasi gas adalah suhu.

Definisi Plasma

Pada suhu 30.000K, hampir semua gas menjadi terionisasi dan berada dalam kondisi ionisasi sempurna. Gas dalam keadaan ionisasi sempurna disebut "plasma".

Gas ini seluruhnya terdiri dari partikel bermuatan, memiliki konduktivitas yang kuat, dan menunjukkan sifat elektromagnetik yang signifikan, tetapi secara keseluruhan, gas ini tetap netral secara listrik. Ini dianggap sebagai keadaan materi keempat.

Efek Pembatasan Termal (1)

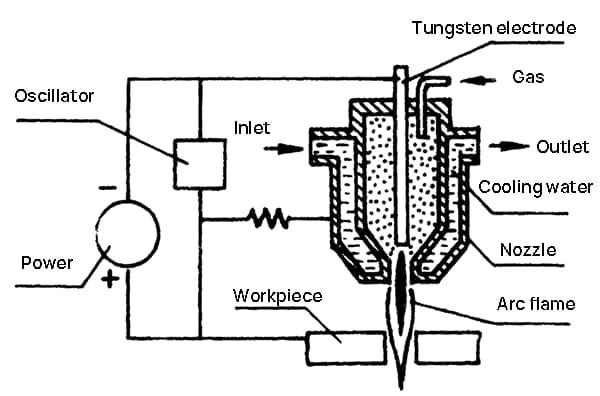

Busur terbakar melalui lubang nosel antara elektroda tungsten dan logam yang sedang dipotong. Kolom busur didinginkan oleh aliran udara dingin dan dinding lubang nosel berpendingin air. Efek pendinginan ini menyebabkan penyempitan kolom busur plasma terjadi, yang meningkatkan kerapatan energi dan suhu busur di wilayah sempit di pusat kolom busur plasma. Fenomena ini dikenal sebagai efek penyempitan termal.

Efek ini menyebabkan luas penampang kolom busur berkurang, dan kerapatan arus meningkat.

Energi seluruh kolom busur terkonsentrasi di wilayah tengah.

Efek Pembatasan Termal (2).

Efek pendinginan ini disebut "efek penyempitan termal". Dengan luas penampang yang berkurang, arus yang sama memerlukan tegangan catu daya yang meningkat.

Pada titik ini, kekuatan medan listrik kolom busur meningkat.

Nilai kekuatan medan listrik sebagian besar mencerminkan tingkat kompresi yang dialami busur.

Efek Penyempitan Magnetik

Apabila arus busur plasma mencapai nilai tertentu, medan magnet yang dihasilkan oleh arus busur, semakin menekan area penampang kolom busur. Efek ini disebut "efek penyempitan magnetik".

Busur api bebas juga menunjukkan efek penyempitan magnetik. Busur plasma memiliki densitas arus yang lebih tinggi dan didasarkan pada penyempitan termal, sehingga efek penyempitan magnetik lebih kuat.

Efek Penyempitan Mekanis

Bukaan lubang nosel memberikan efek kompresi paksa pada kolom busur. Aliran gas terkompresi atau aliran air di sekitar busur juga memberikan efek kompresi paksa pada kolom busur, yang dikenal sebagai efek penyempitan mekanis.

Kompresi busur ini disebut "efek penyempitan mekanis".

Implementasi Pemotongan Plasma

Tekanan dari ketiga efek penyempitan dan difusi termal di dalam busur plasma mencapai keseimbangan, membentuk aliran plasma berkecepatan tinggi dan bersuhu tinggi yang disemprotkan keluar dari lubang nosel.

Ketika aliran plasma bertemu dengan logam bersuhu rendah, ia akan bergabung kembali menjadi atom atau molekul dan melepaskan energi, menyebabkan logam pada lapisan pemotongan dengan cepat memanas dan meleleh. Kekuatan mekanis yang kuat dari aliran plasma kemudian mendorong logam yang meleleh untuk mencapai pemotongan.

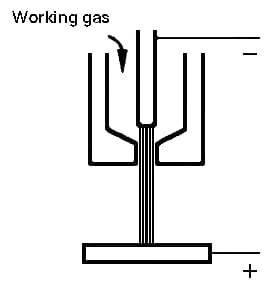

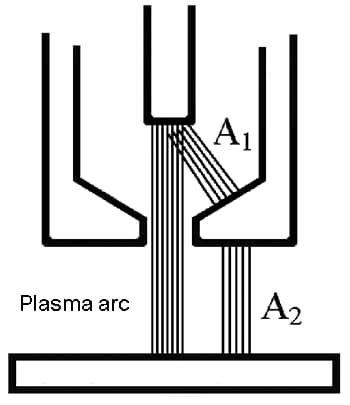

Perangkat Pembangkit Plasma untuk Jet Air

Gambar tersebut mengilustrasikan diagram skematis perangkat pembangkit plasma untuk pemotongan jet air, yang berbeda dari pemotongan busur plasma konvensional, terutama pada struktur nosel.

Struktur Perangkat Pembangkit Plasma untuk Jet Air

Tambahkan lingkaran lubang semburan air pada saluran keluar kolom busur dalam nosel. Semburan air menyembur dari semua sisi ke arah busur, meningkatkan efek penyusutan termal. Kolom busur semakin menyusut oleh pendinginan air.

Kepadatan energi busur lebih terkonsentrasi, yang selanjutnya meningkatkan kecepatan pemotongan.

Jenis-jenis busur plasma:

Perangkat pembangkit busur plasma dibentuk berdasarkan elektroda tungsten pengelasan busur argon latihan. Menurut mode koneksi catu daya, busur plasma dapat dibagi menjadi tiga jenis: busur yang ditransfer, busur yang tidak ditransfer, dan busur hibrida.

Generasi Busur Plasma yang Ditransfer:

Elektroda dihubungkan ke kutub negatif dan benda kerja dihubungkan ke kutub positif. Busur pertama-tama dibentuk antara elektroda dan nosel, kemudian tegangan yang relatif tinggi diterapkan antara elektroda dan benda kerja. Hasilnya, busur plasma ditransfer dari elektroda ke benda kerja.

Aplikasi Busur Plasma yang Ditransfer:

Titik katoda dan titik anoda dari busur plasma yang ditransfer, masing-masing jatuh pada elektroda dan benda kerja. Hal ini menghasilkan banyak panas yang terkonsentrasi pada titik kontak antara busur dan benda kerja. Jenis busur plasma ini dapat digunakan untuk memotong dan aplikasi pengelasan.

Karena busur plasma yang ditransfer terjadi di antara elektroda dan benda kerja, maka benda kerja harus konduktif.

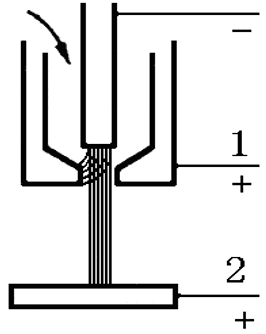

Busur Plasma yang Tidak Dipindahkan:

Dalam kasus busur plasma yang tidak ditransfer, hanya nosel yang terhubung ke kutub positif. Busur plasma dihasilkan antara elektroda dan nosel, dan nyala api suhu tinggi mengalir melalui nosel. Titik anoda berada pada nosel, yang menyebabkan lebih banyak kehilangan panas dan menyebabkan penurunan suhu busur plasma.

Busur plasma yang tidak ditransfer cocok untuk memotong dan mengelas logam tipis dan non-logam bahan.

Busur Plasma Hibrida:

Busur plasma transfer dan non-transfer hadir secara bersamaan. Jenis busur plasma ini terutama digunakan dalam pengelasan busur mikro dan penyemprotan bahan bubuk.

(1) Karakteristik termal busur plasma.

Karakteristik termal adalah sifat penting dari sumber panas. Suhu, daya termal, dan efisiensi termal busur plasma:

① Suhu busur plasma

Suhu busur plasma terutama mengacu pada suhu kolom busur. Suhu kolom busur umumnya terkait dengan daya busur, gas, bahan elektroda, dan kondisi kerja lainnya.

Efek potensial ionisasi gas pada suhu.

Komposisi gas di ruang angkasa memiliki dampak besar pada suhu kolom busur. Potensi ionisasi gas yang lebih tinggi biasanya menyebabkan suhu kolom busur yang lebih tinggi.

Selain itu, potensi ionisasi uap bahan elektroda dapat secara signifikan memengaruhi suhu kolom busur apabila lebih rendah.

Apabila menggunakan busur elektroda logam cair, uap logam yang dihasilkan memiliki potensi ionisasi yang rendah, dan suhunya berkisar antara 5000K-6000K. Setelah pembangkitan plasma, elektroda tungsten umumnya digunakan dan tidak menguap.

Suhu busur plasma

Suhu kolom busur plasma dapat berkisar antara 15000K-50000K, dan terdapat gradien suhu yang sangat tinggi dari bagian tengah ke bagian tepi. Dibandingkan dengan dua jenis busur plasma lainnya, busur plasma transfer memiliki suhu yang lebih tinggi.

Di bawah kondisi I = 300A, U = 250V, bukaan nosel d = 2.8mm, dan laju aliran gas Q = 50l/menit, memanfaatkan nitrogen sebagai gas kerja, suhu maksimum di dekat nosel mencapai Tmaks=30000℃. Pada I = 1500A dan d = 2.5mm, Tmaks=52000 ℃, dan konsentrasi energi mencapai 1,1 × 109 W/cm2.

② Daya termal busur plasma

Sumber panas bersuhu tinggi tidak selalu sama dengan kapasitas pemanasan yang lebih besar. Kapasitas pemanasan sumber panas bergantung pada daya panasnya - jumlah energi panas yang dapat ditransfer per unit waktu.

Daya termal busur adalah jumlah energi listrik yang diubah menjadi energi panas dalam waktu tertentu, juga dikenal sebagai konsumsi daya. Ini menunjukkan jumlah panas yang dihasilkan oleh busur per unit waktu.

Perhitungan daya termal busur plasma.

Karena tegangan operasi (V) dan arus (I) yang tinggi, busur plasma menghasilkan sejumlah besar daya termal. Sebagai hasilnya, daya termal busur plasma dapat disetel secara halus dengan menyesuaikan berbagai parameter.

Parameter yang berpengaruh pada daya termal

Arus kerja busur plasma bergantung pada berbagai faktor, seperti geometri dan ukuran nosel, komposisi dan laju aliran gas yang bekerja, dan bahan elektroda.

Parameter ini memainkan peran penting dalam menentukan arus operasi busur plasma. Selain itu, pengaruh komposisi gas dapat memandu pemilihan gas kerja.

Apabila digunakan sebagai sumber panas, busur plasma menghasilkan panas dalam jumlah besar. Gas memainkan peran penting dalam menyalurkan sebagian besar panas ini ke benda kerja.

Gas yang bekerja dari busur plasma

Selama proses pemanasan, penguraian, dan ionisasi yang terjadi di dalam kolom busur, gas menyerap panas dan mencapai suhu yang sangat tinggi.

Jumlah panas yang diserap oleh gas meningkat saat gas mengalami dekomposisi termal dan ionisasi atau mengalami kenaikan suhu, yang pada akhirnya meningkatkan kapasitasnya untuk perpindahan panas.

Dari sudut pandang dekomposisi termal, hanya gas dalam keadaan molekuler yang dapat mengalami proses ini. Gas yang bekerja untuk busur plasma termasuk H2, N2, udara, uap air, argon, dan lain-lain.

Saat suhu gas yang digunakan dalam pembakaran busur plasma meningkat, demikian pula entalpinya.

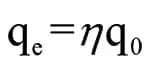

Efisiensi termal dari busur plasma

Energi listrik diubah menjadi energi panas dalam pistol plasma, tetapi tidak semuanya digunakan untuk memanaskan benda kerja. Sebagian diambil oleh air pendingin dan radiasi. Dengan busur yang ditransfer, kehilangan panas yang terjadi lebih sedikit, dan benda kerja dapat menerima 60% energi panas.

Jumlah energi panas aktual yang diterima oleh benda kerja adalah daya panas efektif busur plasma.

(2) Kecepatan nyala busur plasma

Kecepatan nyala busur plasma sangat cepat, mencapai kecepatan supersonik hingga 300-1000m/s dan memiliki kekuatan hembusan yang kuat. Gas benda kerja dengan cepat mengembang akibat pemanasan dalam saluran nozzle, menghasilkan kecepatan jet yang cepat karena akselerasi termal.

Dalam proses pemotongan, busur plasma dengan kecepatan nyala api yang cepat dan gaya tumbukan yang tinggi dikenal sebagai busur kaku. Nozel bukaan kecil dan gas kerja dengan laju aliran besar mudah untuk mendapatkan busur kaku.

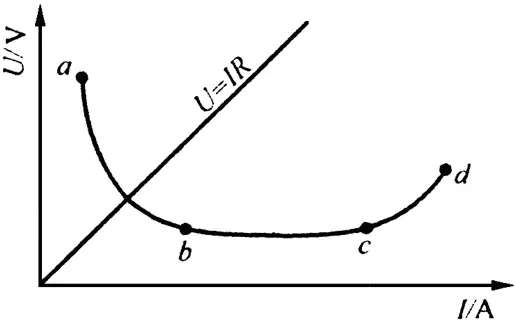

(3) Karakteristik listrik busur plasma

Karakteristik volt-ampere statis dari busur plasma, juga dikenal sebagai karakteristik statis.

Karakteristik statis busur plasma

Nosel membatasi peningkatan luas penampang kolom busur plasma. Perbedaan antara karakteristik statis busur plasma dan karakteristik busur listrik biasa dimanifestasikan dalam dua aspek: tegangan yang lebih tinggi dan kecenderungan untuk menunjukkan karakteristik datar atau naik.

Karakteristik statis busur plasma terkait dengan jenis dan laju aliran gas yang bekerja, ukuran nosel, jarak elektroda, dan faktor lainnya.

(4) Stabilitas pembakaran busur plasma.

Apabila menggunakan plasma busur yang ditransfer, fenomena yang disebut lengkung ganda dapat terjadi, yang dapat mengganggu kestabilan pembakaran busur plasma.

Lengkung ganda dapat mengganggu kemajuan normal proses pemotongan dan menyebabkan kerusakan nozzle.

Fenomena lengkung ganda

Di bawah kondisi arus dan eksternal tertentu, tegangan busur selalu cenderung mempertahankan nilai minimum. Ini adalah aturan penting dalam fisika busur yang dikenal sebagai prinsip tegangan minimum.

Apabila terjadi lengkung ganda, tegangan A1+A2 lebih rendah daripada tegangan busur plasma, oleh karena itu, penurunan tegangan pada saluran nosel secara langsung berkaitan dengan fenomena lengkung ganda.

Busur ganda dan tegangan busur plasma

Untuk meningkatkan derajat kompresi busur, sebaiknya mengurangi aperture nozzle dan memperpanjang busur plasma, sehingga meningkatkan tegangan dan efek kontraksi magnetik.

Tegangan berbanding lurus dengan panjang busur, sehingga peningkatan panjang busur yang berlebihan harus dibatasi dari perspektif pencegahan fenomena lengkung ganda. Ada juga faktor lain yang dapat memengaruhi fenomena lengkung ganda.

Hubungan antara arus output dan tegangan pada terminal catu daya dikenal sebagai karakteristik eksternal catu daya.

Busur plasma mengharuskan catu daya memiliki karakteristik eksternal penurunan yang curam.

Tegangan rangkaian terbuka (U0) dari catu daya.

Untuk memfasilitasi penyalaan dan pembakaran busur plasma yang stabil, persyaratan U0 untuk catu daya relatif tinggi.

Untuk pengelasan, penyemprotan termal, dan proses lainnya, U0 > 80V sudah cukup, sedangkan pemotongan dan penyemprotan memerlukan U0 > 180V. Besarnya tegangan sirkuit terbuka terutama bergantung pada ketebalan bahan yang dipotong, dan bahan yang lebih tebal memerlukan U0 yang lebih tinggi.

Catu daya untuk pemotongan busur plasma

Catu daya yang biasa digunakan untuk pemotongan busur plasma sebagian besar adalah DC catu daya pengelasan busur dengan karakteristik eksternal penurunan yang curam, dan ada model khusus yang tersedia. Terkadang, catu daya AC digunakan untuk proses atau bahan tertentu, yang umum terjadi pada pengelasan busur plasma.

Dalam beberapa kasus, tujuan umum pengelasan busur dapat digunakan sebagai gantinya dengan menghubungkan beberapa mesin las dengan jenis arus dan karakteristik eksternal yang sama secara seri.

Tegangan sirkuit terbuka mesin pemotong busur plasma yang diproduksi di dalam negeri umumnya 120V-300V, dengan arus kerja 320A-500A, dan tegangan kerja 60V-150V.

Bahan elektroda untuk elektroda belakang sama dengan bahan elektroda untuk Pengelasan TIGtermasuk elektroda tungsten, elektroda tungsten thoriated, dan elektroda tungsten ceriated.

Tungsten murni dengan titik leleh 3400 ℃ dan titik didih 5000 ℃ umumnya dapat memenuhi persyaratan, tetapi harus didinginkan dengan baik untuk mengurangi kelelahan. Menambahkan 1-2% thorium oksida ke tungsten murni menghasilkan elektroda tungsten berorientasikan, yang memiliki kemampuan emisi elektron yang lebih kuat daripada elektroda tungsten murni.

Di bawah kondisi diameter elektroda yang sama, elektroda tungsten beralur dapat digunakan pada arus yang lebih tinggi dengan laju pembakaran yang lebih lambat.

Elektroda tungsten berseri dan elektroda zirkoni.

Elektroda tungsten berseri bersifat radioaktif dan dapat membahayakan kesehatan. Elektroda tungsten berseri diproduksi dengan menambahkan cerium 2% ke tungsten murni, yang dapat mengurangi kontaminasi radioaktif sekaligus meningkatkan kemampuan emisi elektron dan kinerja proses.

Ini adalah pilihan yang lebih ideal untuk bahan elektroda belakang karena mengurangi tingkat kelelahan elektroda. Elektroda zirkoniasi dapat menggunakan udara sebagai gas kerja dan memiliki masa pakai yang mendekati masa pakai elektroda tungsten berorientasikan ketika bekerja dalam gas campuran N2 + H2.

Gas kerja yang umum digunakan untuk pemotongan busur plasma adalah nitrogen (N2), argon (Ar), hidrogen (H2), atau campurannya. N2 memiliki entalpi yang relatif tinggi, sifat kimiawi yang stabil, bahaya yang rendah, dan biaya yang murah, menjadikannya gas kerja yang banyak digunakan.

Nitrogen dapat larut ke dalam baja untuk membentuk besi nitrida, yang meningkatkan kekuatan tetapi mengurangi keuletan. Kemurnian nitrogen tidak boleh lebih rendah dari 99,5%. Jika ada terlalu banyak O2 atau air dalam gas, hal ini dapat menyebabkan kelelahan yang parah pada elektroda tungsten.

Gas kerja - Argon

Argon memiliki entalpi yang lebih rendah dan akibatnya, tegangan busur plasma juga rendah. Sebagai gas monoatomik, argon tidak terurai atau memiliki efek penyerapan panas pada suhu tinggi.

Kapasitas panas spesifik dan konduktivitas termalnya kecil, sehingga menghasilkan kehilangan energi yang minimal ketika membakar busur dalam gas argon.

Namun demikian, karena potensi ionisasi argon yang tinggi, baik lengkung maupun pembakaran memerlukan energi yang lebih tinggi. Tindakan lengkung khusus harus dilakukan untuk mengatasi masalah pembakaran yang sulit.

Argon adalah gas inert yang tidak bereaksi dengan berbagai logam atau larut di dalamnya. Untuk memotong logam yang aktif secara kimiawi, gas argon dengan kemurnian tinggi adalah media pelindung yang baik.

Gas argon lebih berat daripada udara dan terjadi secara alami pada konsentrasi sekitar 1% di atmosfer, tetapi mengekstraksinya bisa mahal. Umumnya, argon adalah produk sampingan dari produksi oksigen, dan argon kelas industri yang diproduksi di dalam negeri telah mencapai kemurnian 99,99%.

Hidrogen (H2) adalah gas dengan entalpi dan konduktivitas termal tertinggi, dan memiliki kemampuan terbesar untuk mentransfer energi panas.

Mencampurkan hidrogen ke dalam gas kerja dapat secara signifikan meningkatkan daya panas busur plasma, sehingga menjadi pilihan umum untuk menyemprot bahan yang sulit meleleh atau memotong benda kerja yang tebal.

Untuk sebagian besar bahan logam, hidrogen adalah gas pereduksi yang secara efektif dapat mencegah oksidasi bahan.

Gas yang berfungsi - Hidrogen, Udara

Hidrogen adalah gas yang mudah terbakar yang dapat dengan mudah terbakar dan meledak ketika bercampur dengan udara.

Hidrogen dapat larut dalam banyak logam yang meleleh pada suhu tinggi, yang terkadang dapat memengaruhi kinerja proses, dan hidrogen yang masuk ke dalam baja dapat dengan mudah menyebabkan penggetasan hidrogen.

Udara memiliki kemampuan tinggi untuk mentransfer energi panas sebagai gas yang bekerja dan relatif murah serta nyaman digunakan dengan cara mengompresnya.

Gas yang berfungsi - Gas campuran

Selain menggunakan udara untuk elektroda zirkonium, elektroda tungsten juga dapat menggunakan udara sebagai gas kerja.

Apabila menggunakan udara dengan elektroda tungsten, pistol plasma aliran udara lapis ganda harus digunakan, dan lapisan dalam harus menggunakan gas seperti argon atau nitrogen untuk melindungi elektroda tungsten dari oksidasi oleh udara.

Gas campuran yang umum digunakan adalah nitrogen-hidrogen dan argon-hidrogen, yang memadukan keunggulan kedua gas tersebut.

Pertimbangan untuk Gas Campuran

Rasio Campuran:

Rasio gas campuran yang digunakan dapat secara signifikan memengaruhi kecepatan potong, kualitas potongan, dan umur nozzle.

Untuk campuran hidrogen-argon, rasio yang disarankan adalah (20-40)% H2 hingga (80-60)% Ar, sedangkan untuk campuran hidrogen-nitrogen, rasio yang disarankan adalah (10-25)% H2 hingga (90-75)% N2.

Masalah Awal Busur Api:

Memulai busur dalam campuran yang mengandung gas diatomik dalam jumlah besar bisa jadi sulit. Namun demikian, pada umumnya memungkinkan untuk memulai busur dalam gas argon murni atau nitrogen murni.

Parameter proses pemotongan busur plasma meliputi:

(1) Tegangan tanpa beban (U0)

Untuk menyalakan dan mempertahankan busur plasma yang stabil, direkomendasikan tegangan tanpa beban minimum 150V. Saat memotong bahan yang lebih tebal (lebih dari 200mm), diperlukan tegangan tanpa beban yang lebih tinggi, yaitu lebih dari 200V.

Untuk memotong bahan yang sangat tebal, tegangan tanpa beban bisa mencapai 300-400V. Tegangan tanpa beban yang tinggi dapat meningkatkan risiko sengatan listrik, jadi penting untuk mengambil tindakan keselamatan yang tepat ketika bekerja dengan peralatan pemotongan plasma.

(2) Arus pemotongan (I) dan tegangan operasi (U)

Arus pemotongan dan tegangan operasi menentukan daya busur plasma. Meningkatkan arus pemotongan dan tegangan operasi dapat meningkatkan daya termal busur plasma, sehingga memungkinkan kecepatan pemotongan yang lebih tinggi dan meningkatkan efisiensi saat memotong bahan yang lebih tebal.

Saat arus pemotongan ditingkatkan, kecepatan pemotongan juga dapat meningkat secara signifikan. Namun demikian, efek peningkatan arus pemotongan pada kecepatan pemotongan menjadi kurang signifikan seiring dengan bertambahnya ketebalan material yang dipotong.

Cara efektif untuk meningkatkan daya:

Meningkatkan arus akan menyebabkan kolom busur menjadi lebih tebal, sehingga menghasilkan garitan yang lebih lebar dan nosel elektroda tungsten lebih mudah terbakar. Menaikkan tegangan adalah cara yang efektif untuk meningkatkan daya busur plasma, khususnya saat memotong bahan yang tebal. Tegangan kerja U terkait dengan komposisi gas dan laju aliran. U untuk N2 lebih besar daripada Ar. H2 membutuhkan U yang lebih tinggi karena kemampuan pembuangan panasnya yang kuat.

Tegangan kerja busur plasma

Apabila U > 0,65U0, busur plasma akan menunjukkan fenomena yang tidak stabil yang dikenal sebagai lengkung ganda. Ketika meningkatkan tegangan kerja busur plasma, maka perlu juga meningkatkan tegangan tanpa beban catu daya. U juga terkait dengan bentuk geometris nosel, khususnya bukaan nosel d.

Laju aliran gas Q

Apabila kondisi lainnya sama, peningkatan Q akan meningkatkan efek penyusutan termal kolom busur, sehingga menghasilkan energi yang lebih terkonsentrasi. Saat Q meningkat, U meningkat, yang menyebabkan peningkatan daya busur plasma, suhu kolom busur, dan kecepatan v.

Pada saat yang sama, kecepatan jet busur meningkat, gaya pemotongan ditingkatkan, dan kualitas potongan juga ditingkatkan.

Namun demikian, jika Q terlalu besar, sebagian energi akan diambil oleh udara dingin, sehingga mengakibatkan penurunan jumlah panas yang tersedia untuk melelehkan logam, yang dapat berdampak pada stabilitas pembakaran busur dan pemotongan normal.

(4) Kecepatan pemotongan v

Kecepatan pemotongan v yang sesuai dapat meningkatkan kualitas permukaan potongan.

Apabila daya konstan, peningkatan v akan mengurangi area benda kerja yang dipanaskan dan ukuran zona yang terpengaruh panas.

Jika v terlalu tinggi, material yang dipotong mungkin tidak akan meleleh. Jika v terlalu lambat, produktivitas akan menurun, permukaan potongan akan kasar, gerinda akan meningkat di bagian bawah, dan benda kerja akan berubah bentuk lebih signifikan.

Selama kualitas potongan terjamin, kecepatan pemotongan v harus ditingkatkan sebanyak mungkin.

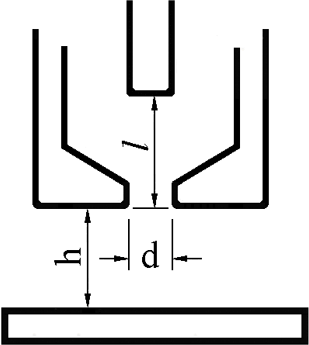

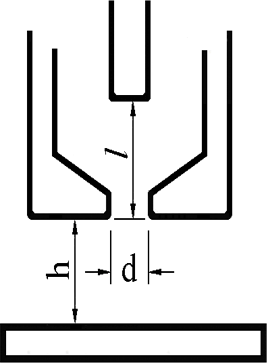

(5) Jarak nosel ke benda kerja h

Untuk sepenuhnya memanfaatkan panas yang dihasilkan oleh busur plasma dan membuatnya lebih mudah dioperasikan, jarak h antara nozzle dan permukaan benda kerja harus dikontrol dalam jarak 10mm. Biasanya, jarak ini ditetapkan ke 4-7mm.

Dampak h pada busur plasma

Meningkatkan h sama dengan meningkatkan panjang busur, yang menyebabkan peningkatan U.

Namun demikian, seiring dengan bertambahnya panjang busur, efisiensi menurun dan energi radiasi termal meningkat, yang dapat menyebabkan penurunan v. Jika h terlalu tinggi, gaya hembusan dan kemampuan pemotongan akan menurun, yang menyebabkan peningkatan gerinda bawah dan kemungkinan terjadinya lengkung ganda. Jika h terlalu kecil, ada peningkatan risiko korsleting.

(6) Parameter nosel - l, d

l mengacu pada jarak antara ujung elektroda tungsten dan ujung nosel, yang terkait dengan apakah busur dapat dikompresi dengan benar.

Jika l terlalu besar, maka akan merusak stabilitas busur. Jika l terlalu kecil, hal ini dapat menyebabkan korsleting antara elektroda tungsten dan nosel yang dapat membakar nosel.

Diameter nosel d mempengaruhi diameter kolom busur dan suhu. Peningkatan d akan menghasilkan penurunan kompresi, kerapatan energi, gaya potong, dan kecepatan potong v. Hal ini juga dapat menyebabkan penurunan kemampuan pemotongan.

Secara umum, d yang lebih kecil dikaitkan dengan U yang lebih besar, sedangkan d yang lebih besar dikaitkan dengan U yang lebih kecil.

5. Karakteristik pemotongan benda kerja yang tebal.

Seiring dengan bertambahnya ketebalan t, jumlah bahan cair juga meningkat, yang memerlukan peningkatan daya.

Untuk mengurangi kejenuhan, disarankan untuk meningkatkan U sambil menjaga daya tetap konstan. Saat t meningkat, kisaran lompatan titik anoda juga meningkat, dan oleh karena itu, U harus lebih besar dari 220V untuk memastikan stabilitas busur. Panas yang cukup diperlukan untuk memotong bagian bawah, sehingga menghasilkan busur yang tipis dan memanjang dengan gradien suhu aksial yang kecil.

Gas yang bekerja dengan entalpi dan konduktivitas termal yang tinggi, seperti N2 + H2, direkomendasikan.

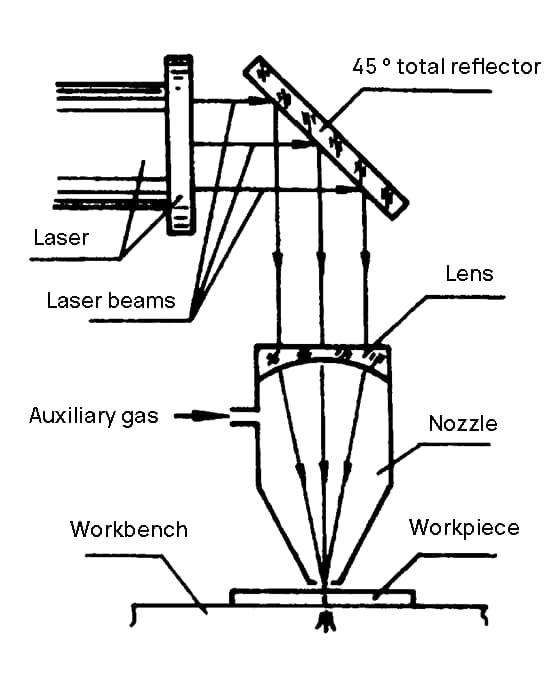

Sinar laser horizontal yang dipancarkan oleh pemotong laser.

Setelah dipantulkan oleh cermin 45 derajat, sinar laser diarahkan secara vertikal ke bawah.

Sinar laser kemudian difokuskan oleh lensa, menciptakan titik yang sangat kecil pada titik fokus.

Pemotongan laser

Kepadatan daya tempat mencapai 106-109 W / cm2. Apabila benda kerja disinari oleh titik laser, maka akan menghasilkan suhu tinggi yang terlokalisasi (di atas 10.000 ℃), menyebabkan benda kerja meleleh atau menguap seketika. Sebagai memotong nosel bergerak, maka akan terbentuk potongan pada benda kerja.

Sementara itu, gas bantu dengan tekanan tertentu digunakan untuk meniup terak cair pada potongan, sehingga memotong benda kerja.

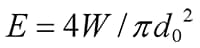

Kekuatan laser

Sinar laser adalah sinar paralel yang ideal (dengan sudut divergensi θ < 0,001 radian). Setelah pemfokusan, diameter titik dapat diwakili oleh do = fθ (di mana θ ≠ 0), di mana f adalah panjang fokus lensa. Jika kekuatan laser adalah W, maka kerapatan daya tempat tersebut adalah:

Karakteristik pemotongan laser

Dibandingkan dengan pemotongan gas dan pemotongan busur plasma, pemotongan laser memiliki keunggulan sebagai berikut:

Aplikasi pemotongan laser

Pemotongan laser memiliki keunggulan yang luar biasa dalam pemotongan lembaran tipis, meningkatkan efisiensi pemotongan, dan mengurangi deformasi termal.

Alat ini dapat memotong berbagai bahan dengan titik leleh tinggi, paduan tahan panas, dan bahan superhard, serta semikonduktor, bahan non-logam, dan bahan komposit.

Apabila memotong logam tebal, gas bertekanan ditiupkan untuk membantu pemotongan, mengurangi lebar garitan dan zona yang terpengaruh panas.

Penerapan teknologi pemotongan laser sudah ada sejak tahun 1970-an. Saat ini, Angkatan Laut AS adalah pemimpin dalam penggunaan teknologi laser untuk penelitian pembuatan kapal. Dalam beberapa tahun terakhir,

Jepang telah memproduksi dan menjual mesin pemotongan laser CNC dengan daya di bawah 5kW yang dapat memotong baja karbon rendah hingga ketebalan 32mm dengan kualitas tinggi. Saat memotong pelat 12mm, kecepatan potongnya sekitar 2,5 m/menit, yang sebanding dengan mesin pemotong busur plasma yang ada.

Pemotongan laser memiliki banyak aplikasi di galangan kapal, termasuk:

Galangan Kapal Mitsui Zosen Corporation Tamano terutama membangun kapal perang dan juga membangun kapal curah seberat 40.000 ton. Sebagian besar ketebalan pelat untuk komponen kapal adalah sekitar 10mm, dan sebagian besar pelat baja diperlukan pemrosesan. Struktur kapal membutuhkan deformasi panas yang rendah dan akurasi pemotongan yang tinggi karena struktur pelat baja yang digunakan relatif tipis. Penggunaan mesin pemotongan laser dalam produksi pelat baja badan kapal telah mencapai hasil yang signifikan.

Mesin pemotongan laser Yunao Shipyard

Buatan Jepang Mesin pemotongan laser CO2 untuk pesawat terbang, dengan ukuran 7,5m, memiliki daya maksimum 3,5kW (daya pengenal 3kW). Memiliki lebar pemotongan efektif 5,4m, panjang pemotongan efektif 29,1m, dan dapat memotong hingga ketebalan maksimum 19mm. Kecepatan potong untuk pelat dengan ketebalan 8-10mm adalah antara 900-1000mm/menit. Lebar sayatan kurang dari 0,5mm dan deformasi pemotongan minimal. Tidak ada keruntuhan tepi atas atau terak tepi bawah, dan presisi pemotongan jauh lebih tinggi daripada pemotongan busur plasma.